Erfahren Sie, wie Sie die Schichtübergabe in der Fertigung mit unserer herunterladbaren Vorlage und der KI-gestützten Lösung für vernetzte Mitarbeiter verbessern können.

Die Verbesserung der Schichtübergabe in der Fertigung umfasst die Umsetzung von Strategien zur Verbesserung der Kommunikation, zur Optimierung der Prozesse und zur Gewährleistung eines reibungslosen Übergangs zwischen den Schichten. Diese Strategien können die Erstellung einer Schichtübergabevorlage (Schichtübergabevorlage), die Implementierung digitaler Prozesse mit einem vernetzte Worker-Plattform, und die Festlegung standardisierter Protokolle zur Schichtübergabe.

Die aktive Teilnahme und das Engagement sowohl des neuen als auch des scheidenden Personals fördern eine Kultur der Verantwortlichkeit und Zusammenarbeit. Regelmäßige Schulungen und Feedback-Mechanismen ermöglichen es den Teams, ihre Übergabeverfahren kontinuierlich zu verfeinern und alle Herausforderungen anzugehen. Indem sie klare Kommunikation, standardisierte Prozesse und kontinuierliche Verbesserungsbemühungen priorisieren, können Produktionsstätten die Übergabeverfahren für Schichten optimieren und die Betriebseffizienz maximieren.

Im Folgenden erfahren Sie, warum die Schichtübergabe wichtig ist, wie Sie Schichtübergaben standardisieren, um einen sichereren Betrieb zu gewährleisten. Außerdem finden Sie Beispiele für Schichtübergabevorlagen (Schichtübergabevorlagen) und wie Sie Schichtübergaben mit vernetzten Mitarbeitersoftwaretools digitalisieren.

- Warum sind Schichtübergaben wichtig?

- Standardisierung der Schichtübergabe für einen sichereren Betrieb

- Beispiele für Vorlagen zur Schichtübergabe

- Digitale Schichtübergabe mit Connected Worker Software

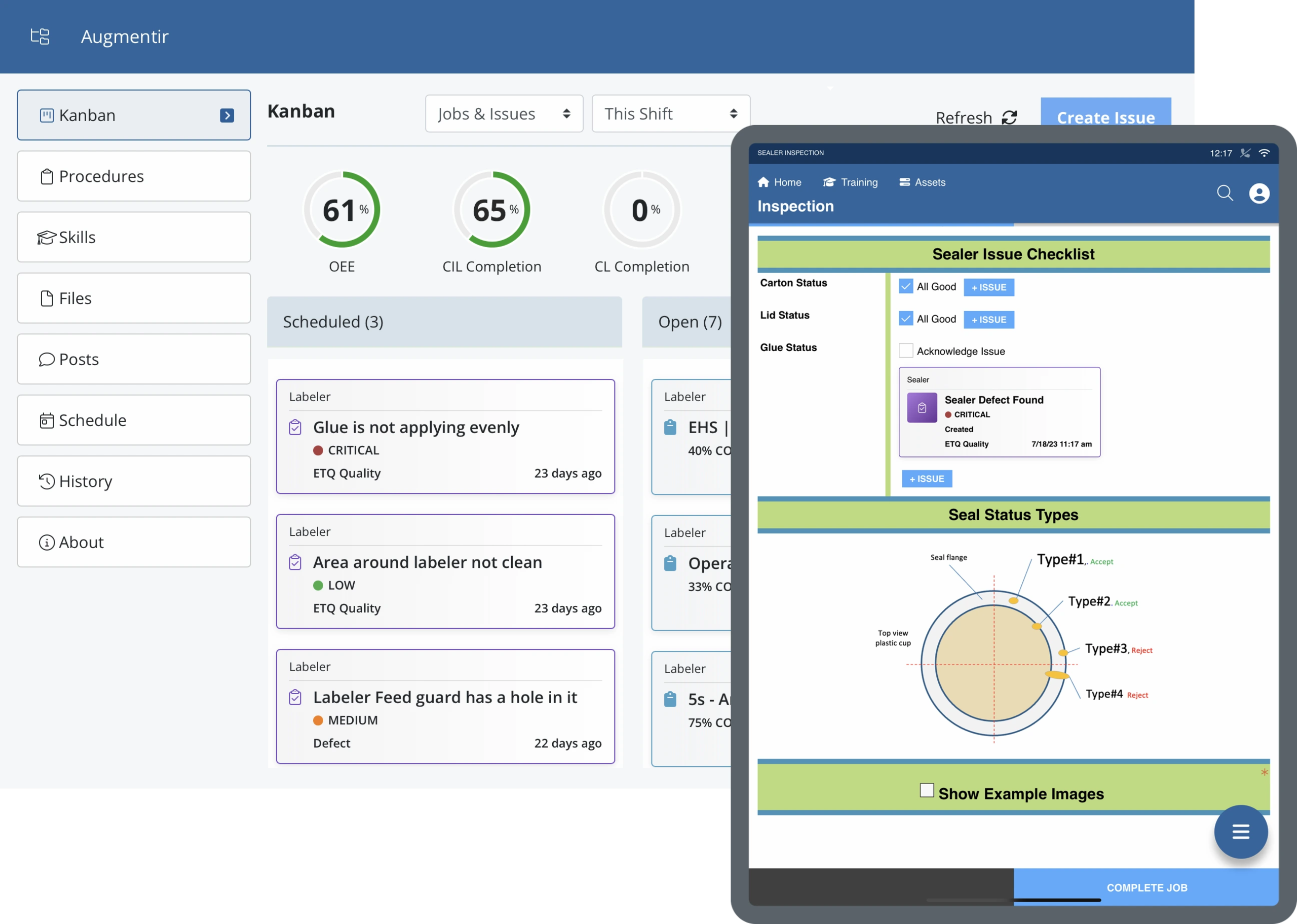

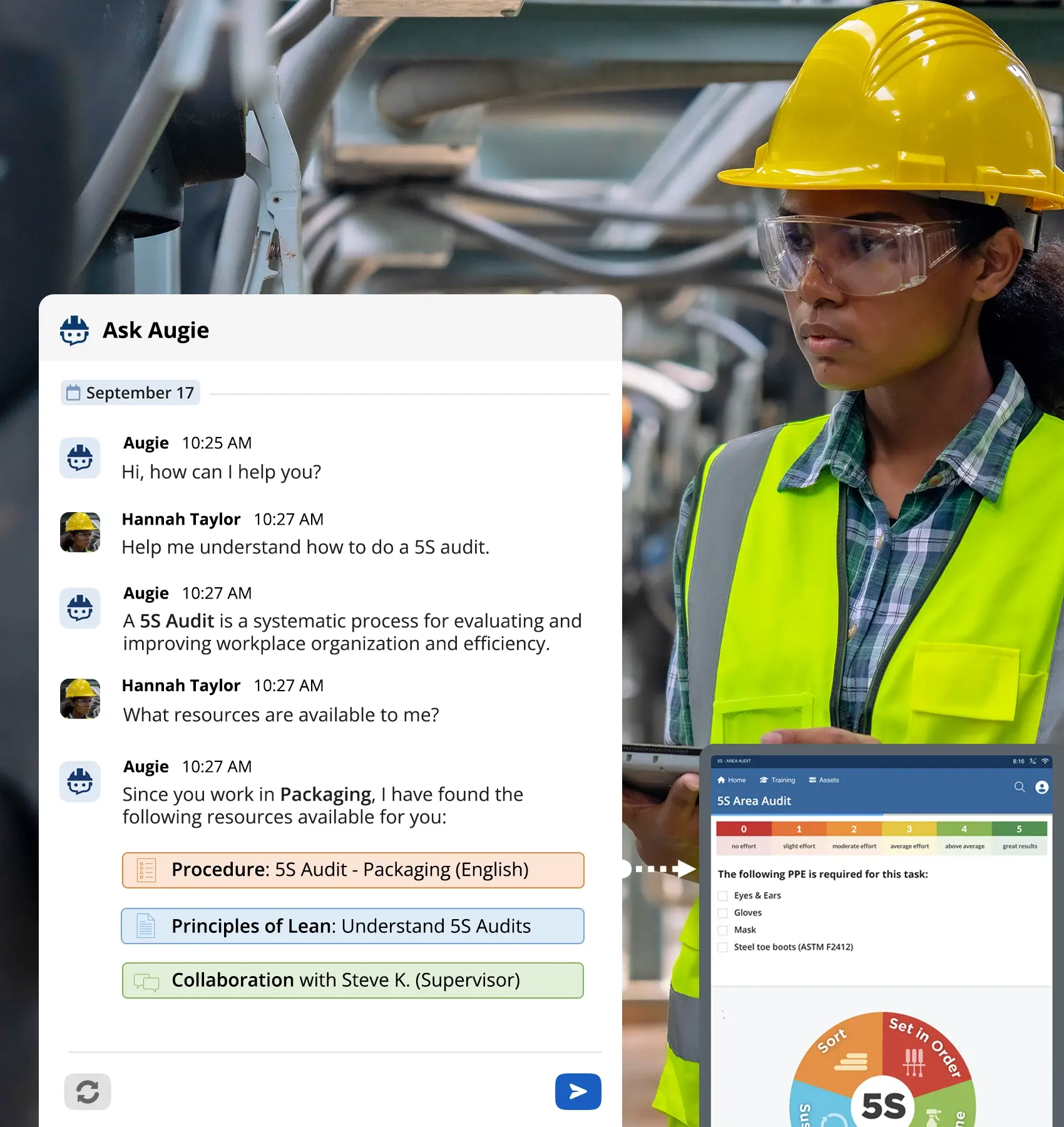

Sie können jetzt vorhandene PDF-, Word- oder Excel-Dokumente (wie das PDF oben) direkt in Augmentir importieren und digitale, interaktive Arbeitsabläufe und Checklisten mit Augie™ erstellen, einem generativen KI-Tool zur Inhaltserstellung von Augmentir. Erfahren Sie mehr über Augie – Ihr industrielles Generativer KI-Assistent.

Warum sind Schichtübergaben wichtig?

Die Schichtübergabe in der Fertigung ist ein kritischer Prozess, bei dem ein- und ausgehendes Personal Informationen austauscht und so Kontinuität und Effizienz in der Produktion gewährleistet. Während dieses Übergangs, der oft als goldene Stunde in der Fertigung, werden wichtige Details wie Produktionsstatus, Zustand der Ausrüstung, Sicherheitsbedenken und alle laufenden Probleme kommuniziert, um eine reibungslose Übertragung der Verantwortung zu gewährleisten.

Die Folgen einer unsachgemäßen Kommunikation und Abläufe bei der Schichtübergabe können verheerend sein. Ein US-amerikanisches Chemical Safety and Hazard Identification Board Untersuchung stellte fest, dass eine Reihe von Kommunikationsfehlern in der Schicht, die fünf Tage vor einem Vorfall begannen, zur Freisetzung von fast 24.000 Pfund Methylmercaptan, einer giftigen Chemikalie, führte. Dies führte nicht nur zu OSHA-Bußgeldern in Höhe von über $270.000, sondern auch zum Tod von vier Mitarbeitern, die die giftigen Dämpfe eingeatmet hatten.

Eine effektive Kommunikation während der Schichtübergabe ist von größter Bedeutung für eine effektive tägliches Management, sodass das neue Team den aktuellen Stand der Dinge verstehen, potenzielle Herausforderungen vorhersehen und das Produktivitätsniveau aufrechterhalten kann. Indem sie klare Kommunikation und gründliche Dokumentation priorisieren, können Produktionsstätten die betriebliche Effizienz steigern und über Schichten hinweg hohe Sicherheits- und Qualitätsstandards aufrechterhalten. Darüber hinaus erleichtert die Dokumentation wichtiger Informationen die zukünftige Bezugnahme und hilft bei der Problemlösung.

Standardisierung der Schichtübergaben für einen sichereren Betrieb

Schichtübergabeberichte mit Stift und Papier sowie mündliche Übergaben sind oft ineffektiv, da es an strukturierter Kommunikation zwischen Schichten und anderen Abteilungen/Teams mangelt und Berichte wichtige Details nicht enthalten. Daten werden oft mündlich, per E-Mail und in handschriftlichen Notizen ausgetauscht, die von der nächsten Person oder einer späteren Schicht falsch interpretiert oder missverstanden werden können. Dieser Prozess kann durch Standardisierung rationalisiert werden, was Zeit und Aufwand spart.

Standardisierte Arbeit ist eine tragende Säule für betriebliche Sicherheit. Im Wesentlichen handelt es sich dabei um den Prozess, sich wiederholende Aktivitäten auf konsistente Weise auszuführen, um optimale Ergebnisse zu gewährleisten. Die Anwendung dieses Konzepts auf Schichtübergaben und Schichtübergabeberichte schafft effiziente Methoden für die Kommunikation und Zusammenarbeit zwischen Schichten und sorgt so für reibungslosere Übergaben, verbesserte Reaktionen und erhöhte Sicherheit.

Beispiele für Vorlagen zur Schichtübergabe

Unabhängig von der Branche ist das Erstellen einer Schichtübergabevorlage (Schichtübergabevorlage) eine bewährte Methode, die einen großen Einfluss auf Produktivität, Zufriedenheit und Sicherheit haben kann. Im Folgenden finden Sie ein Beispiel für eine Schichtübergabevorlage, die an die Anforderungen der Organisation angepasst werden kann:

Nicht alle Schichtübergabeberichte sehen gleich aus, sie können von Branche zu Branche, von Abteilung zu Abteilung und von Unternehmen zu Unternehmen unterschiedlich sein. Das obige Beispiel erfasst jedoch das Wesentliche und die wichtigsten Elemente, die in einem Schichtübergabebericht erforderlich sind.

Vorlagen für Schichtübergaben müssen umfassend und dennoch auf den Punkt gebracht sein. Wenn Sie sie einfach halten, nach den relevanten Informationen fragen und auf lange oder langweilige Formulare verzichten, können Sie sicherstellen, dass die Mitarbeiter im Außendienst die Formulare ausfüllen und sich beteiligen.

Digitale Schichtübergabe mit Connected Worker Software

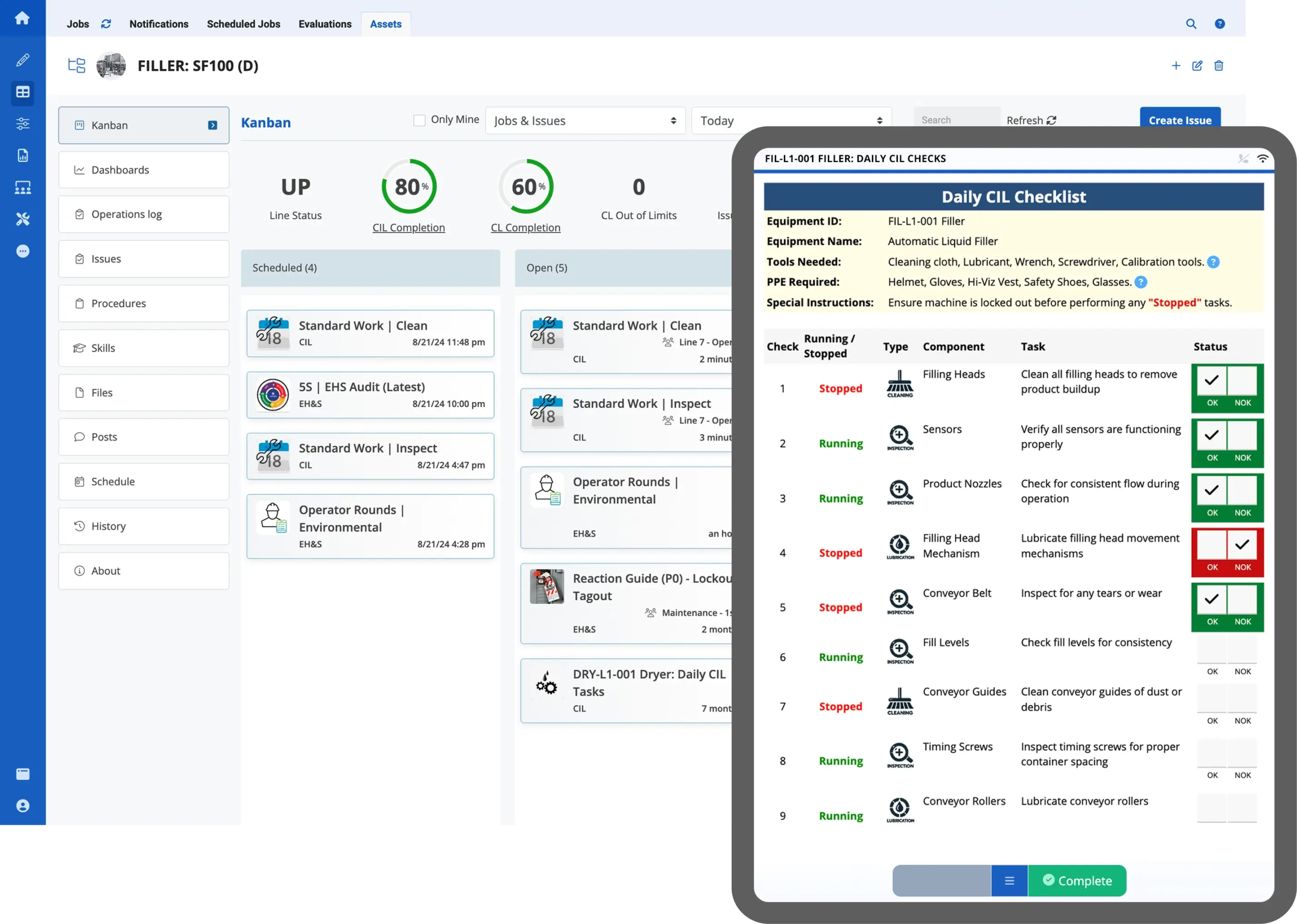

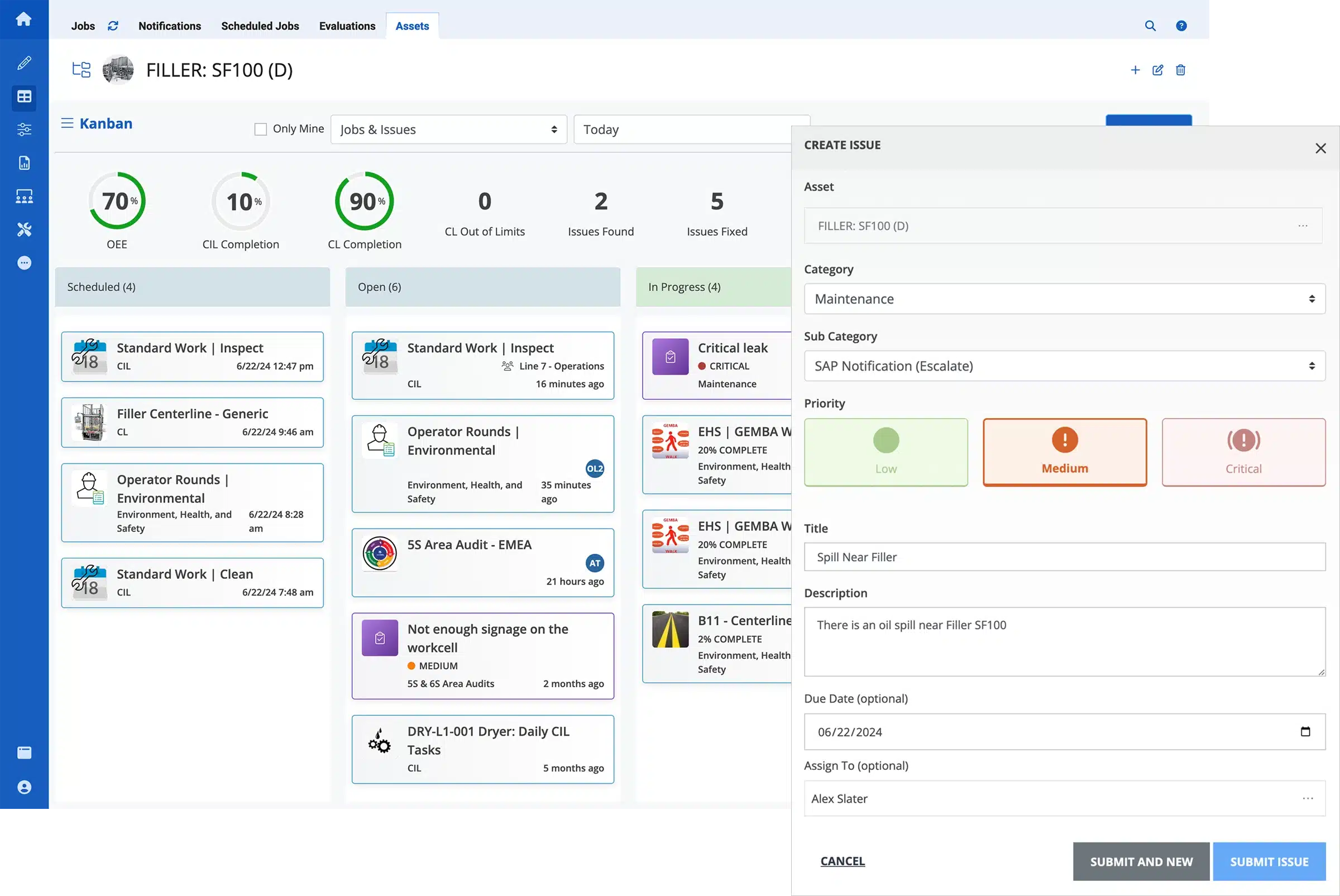

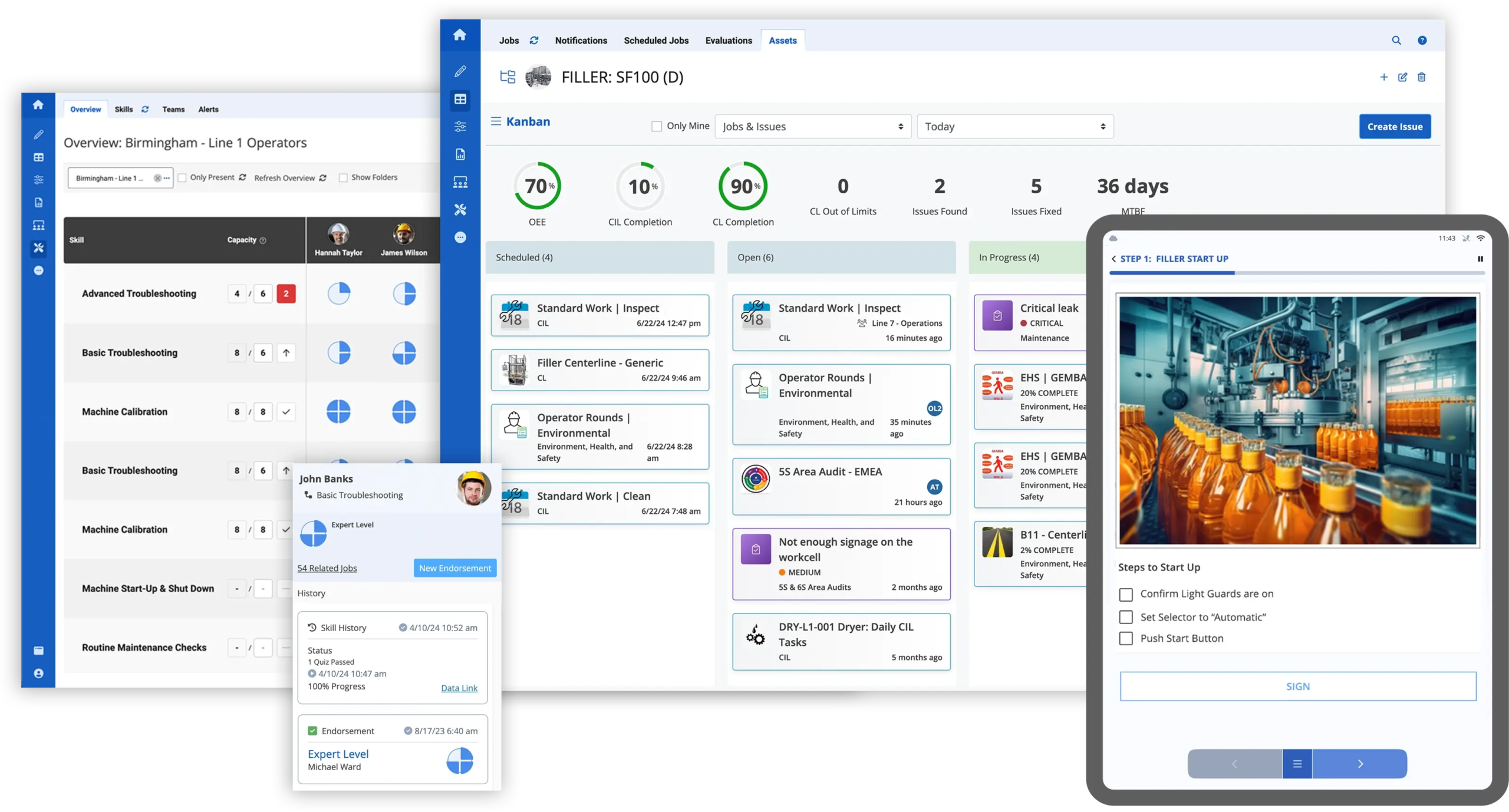

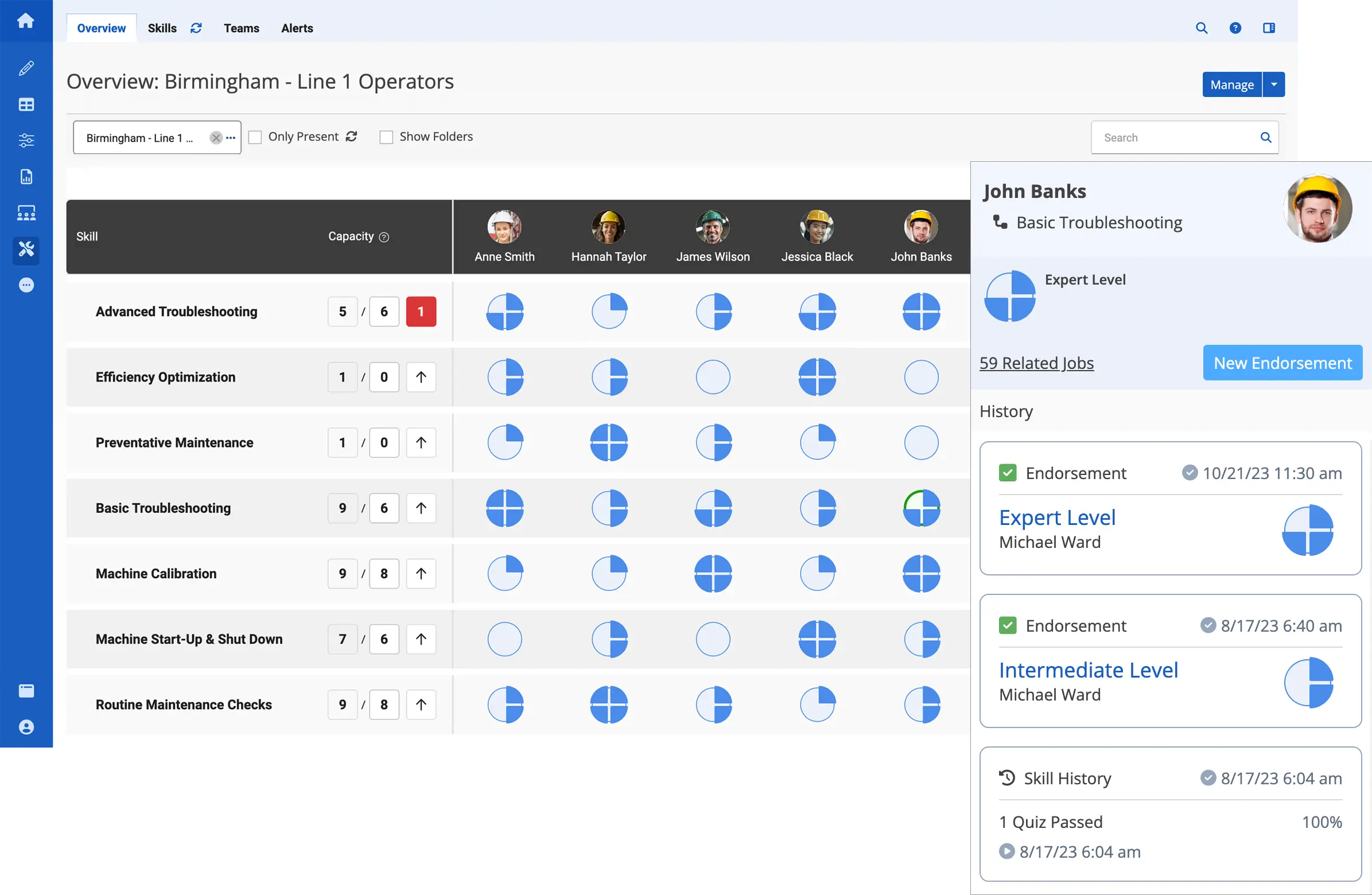

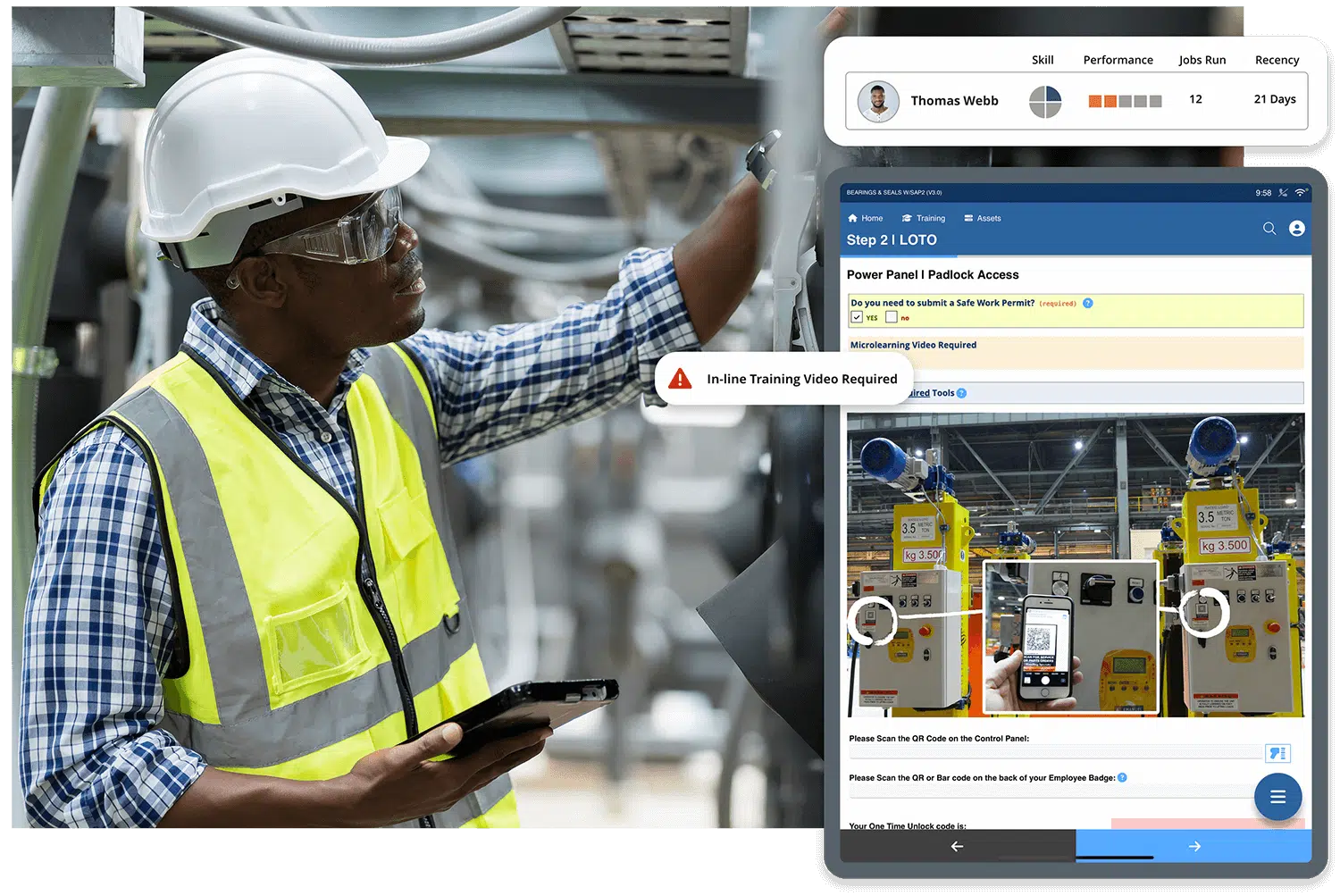

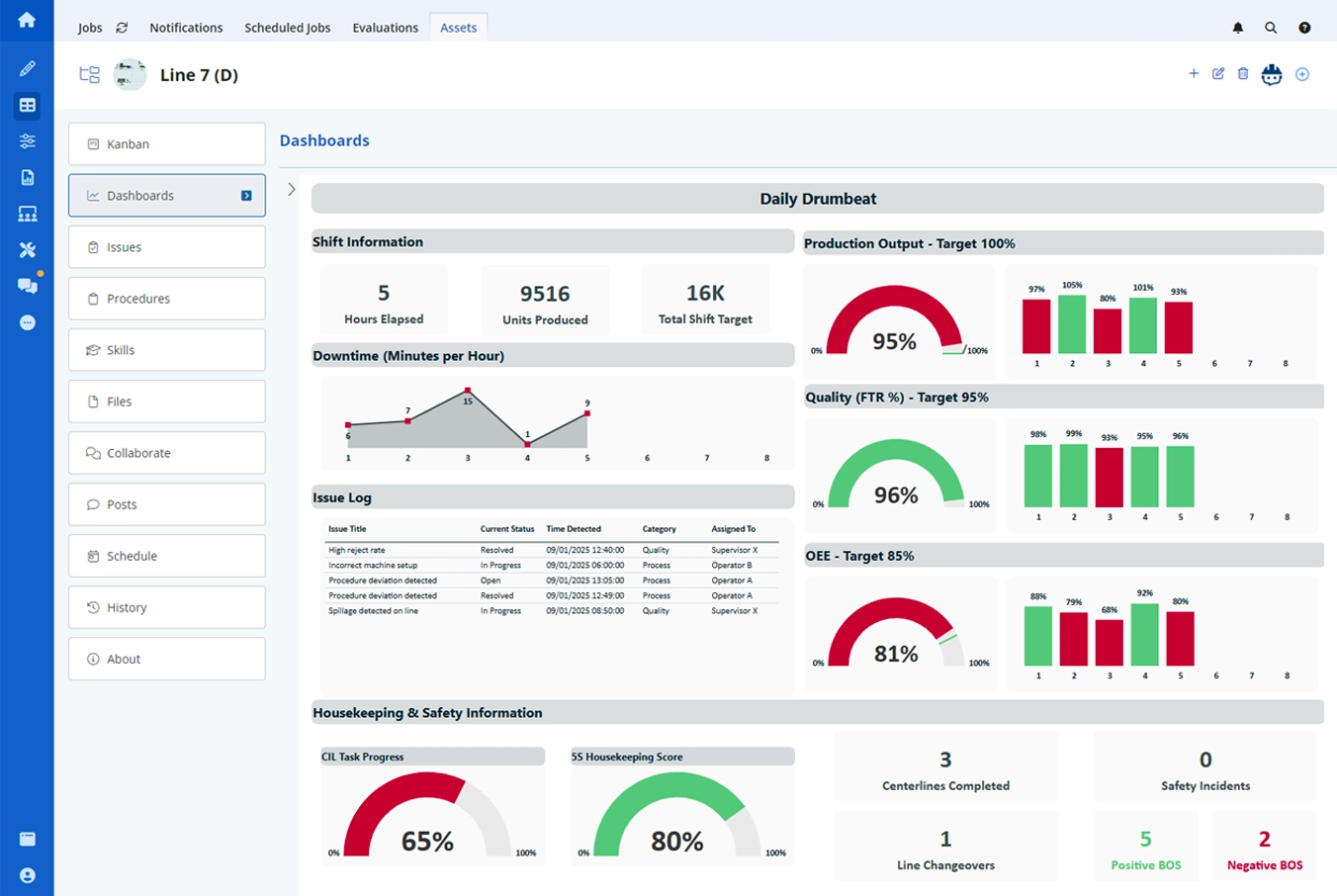

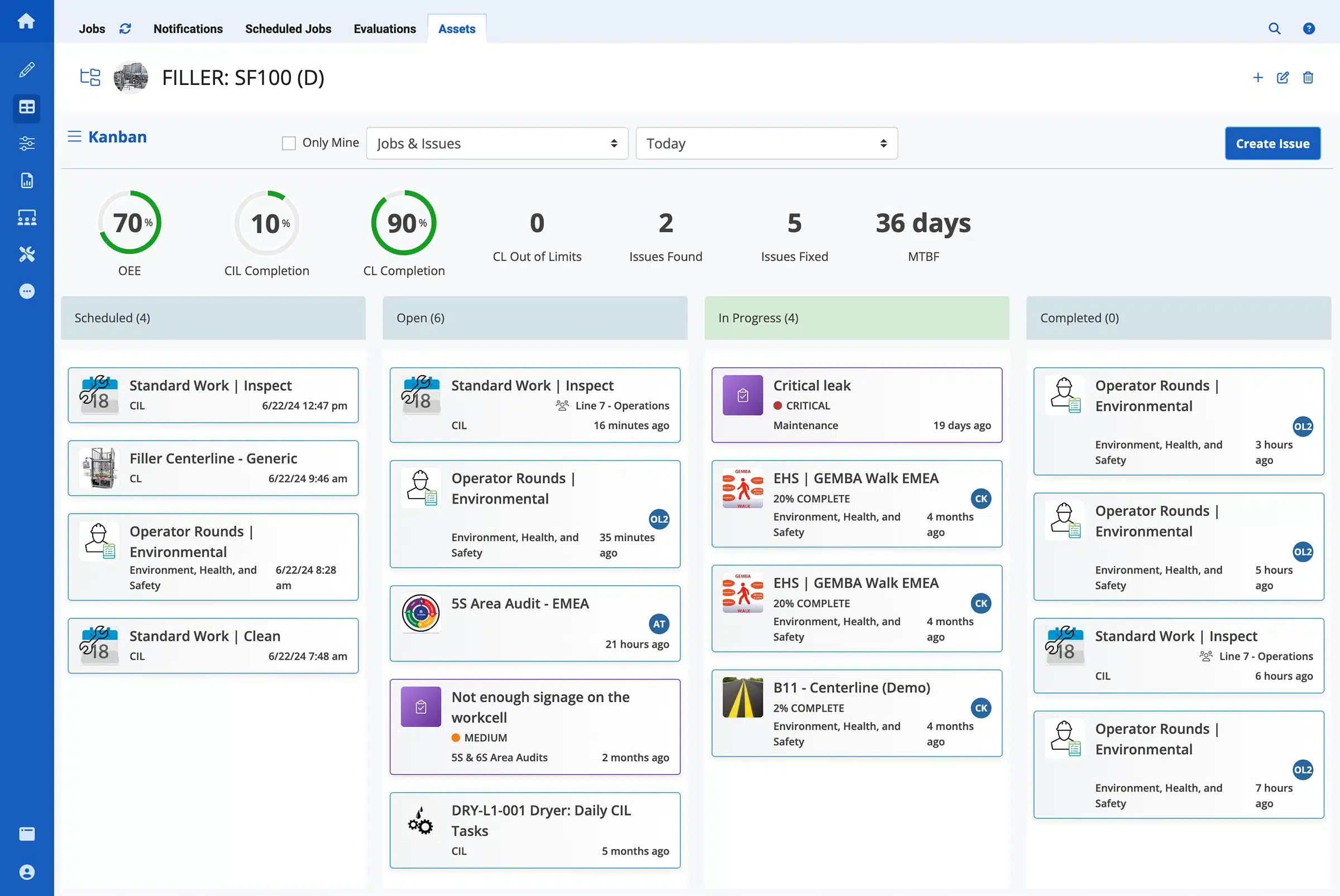

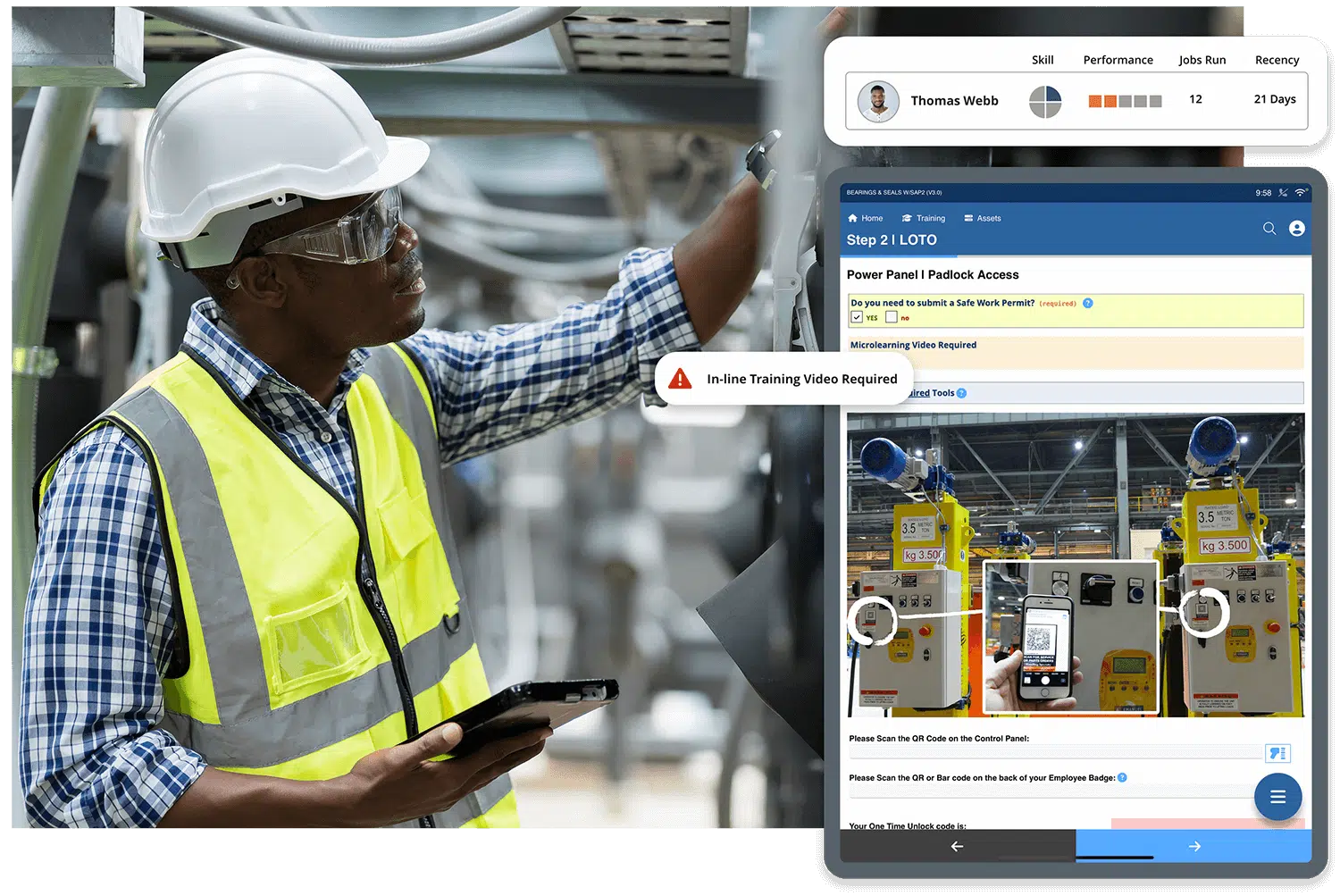

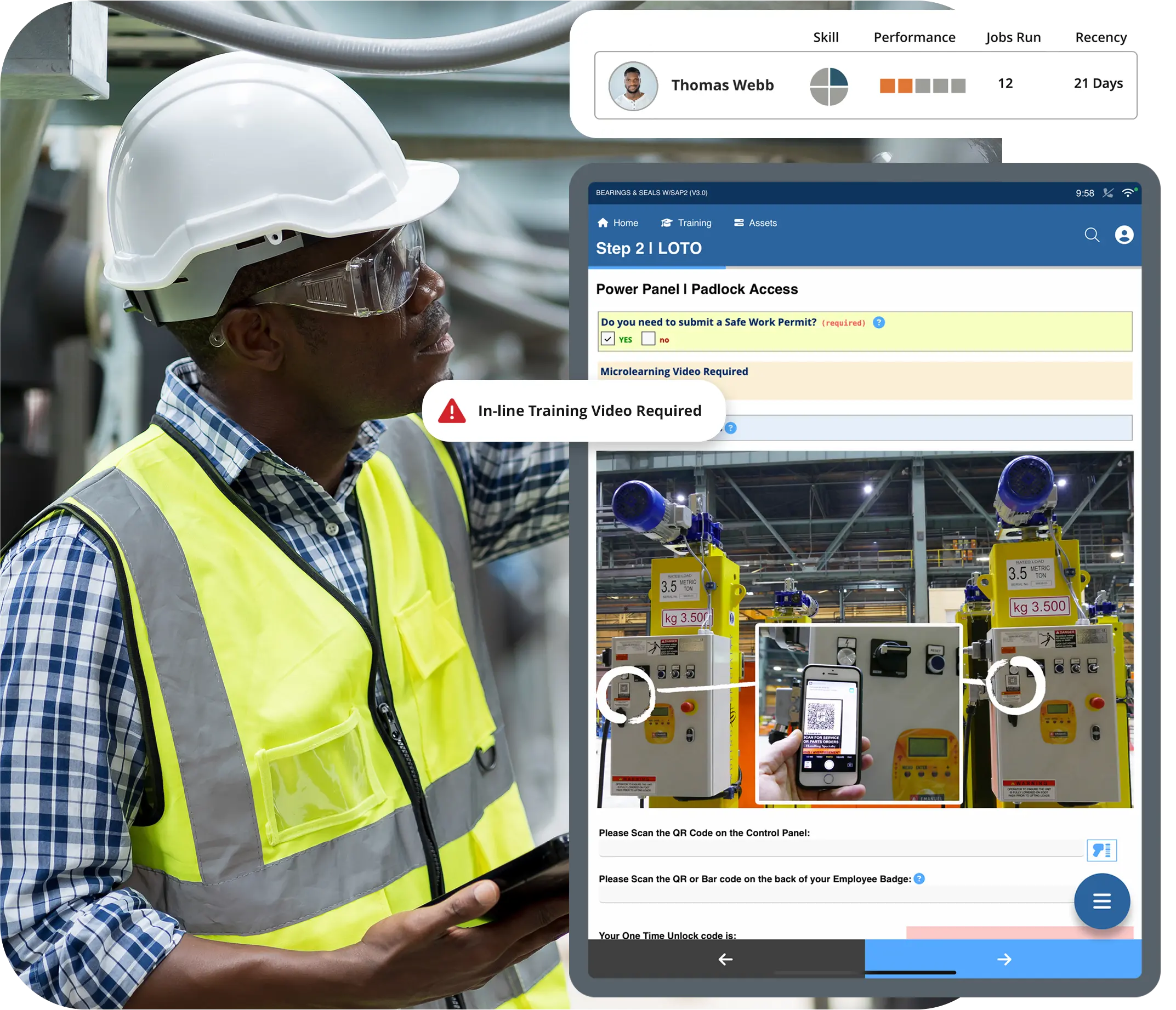

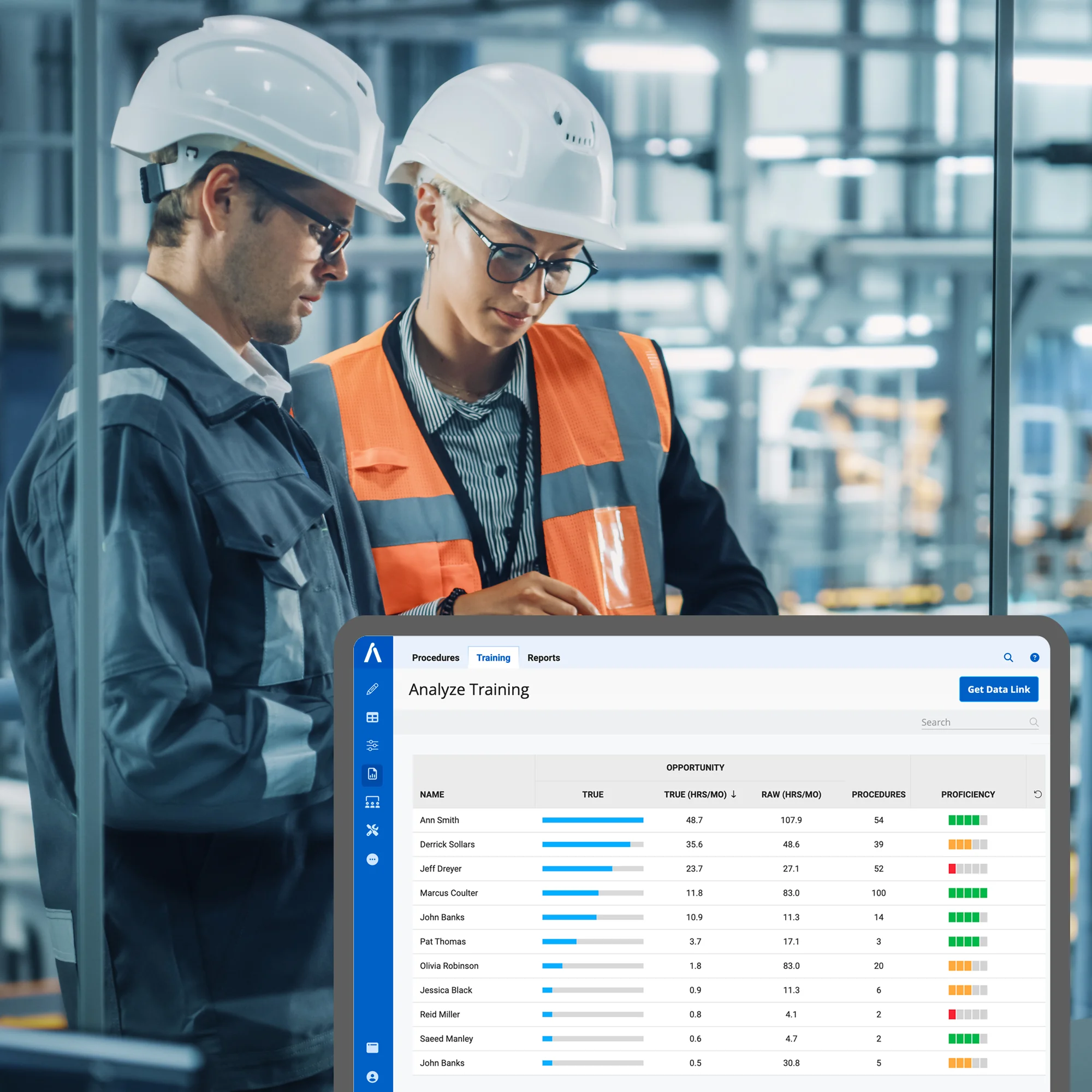

Der Einsatz intelligenter Tools für vernetzte Mitarbeiter zur Erstellung digitaler Schichtübergaben revolutioniert den traditionellen Schichtübergabeprozess in der Fertigung. Mithilfe von Lösungen für vernetzte Mitarbeiter ermöglichen Hersteller Echtzeitkommunikation, verbesserten Datenaustausch und verbessertes Aufgabenmanagement zwischen Schichten. Durch die Integration von Funktionen wie mobilen und tragbaren Geräten, Cloud-basierten Plattformen und GenAI-Assistenten, digitale Schichtübergaben ermöglichen einen nahtlosen Informationsaustausch unabhängig vom Standort und verbessern so die Erreichbarkeit und Effizienz.

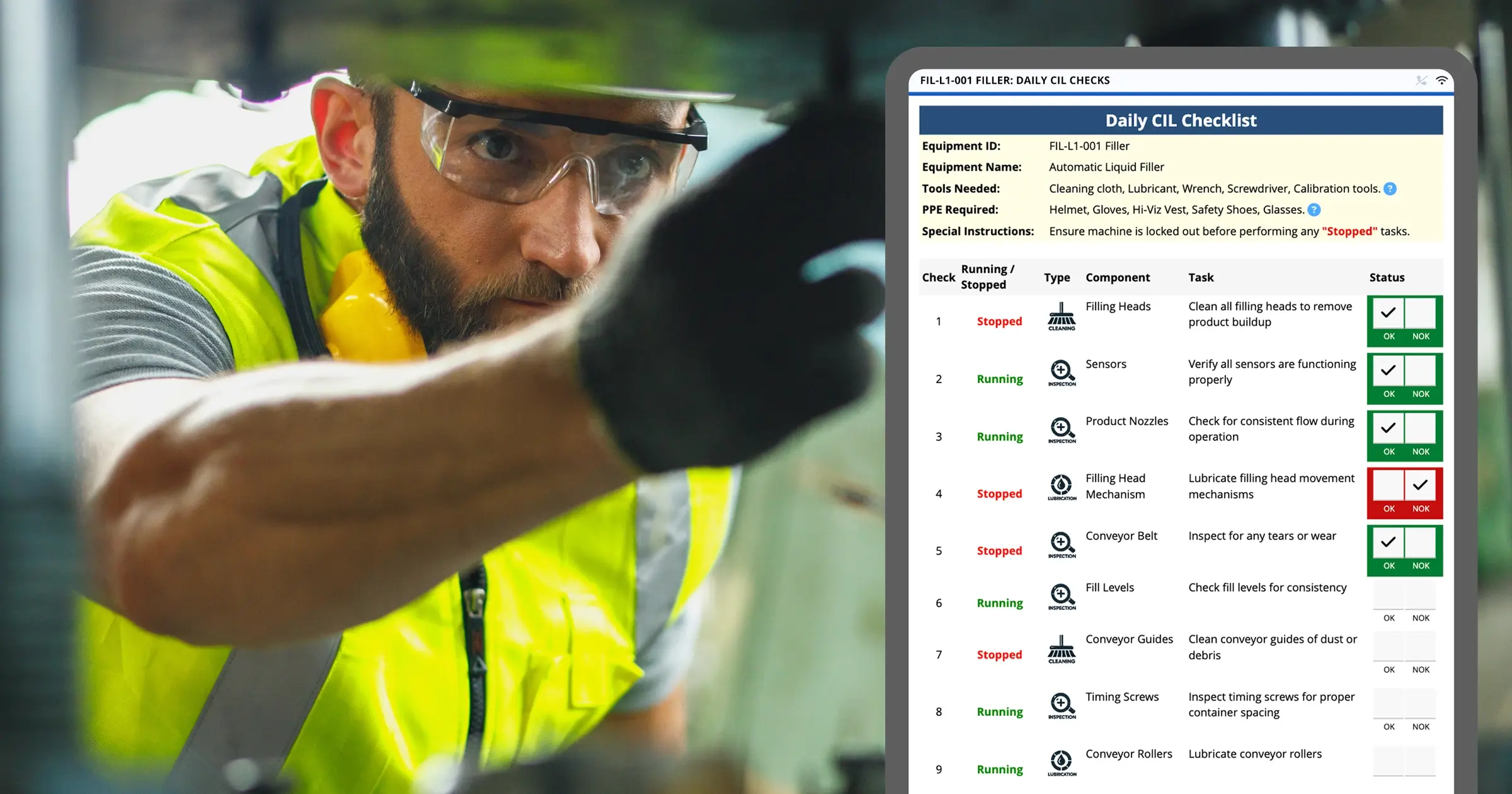

Die vernetzte Worker-Plattform und eine Reihe von Tools für vernetzte Mitarbeiter helfen Herstellern, die Arbeit zu standardisieren und die Abläufe kontinuierlich zu verbessern. Importieren Sie vorhandene PDF-, Word- oder Excel-Dokumente direkt in Augmentir und erstellen Sie digitale, interaktive Arbeitsabläufe und Checklisten mit Augie™, einem generativen KI-Tool zur Inhaltserstellung von Augmentir. Nach der Digitalisierung können Mitarbeiter problemlos von mobilen oder tragbaren Geräten aus auf Schichtberichte, Produktionsmetriken, Gerätestatusaktualisierungen und Sicherheitsprotokolle zugreifen – so wird Kontinuität und Transparenz über Schichten hinweg gewährleistet.

Darüber hinaus erleichtern intelligente, vernetzte Mitarbeitertools die proaktive Problemlösung und bieten sofortige Benachrichtigungen bei Anomalien oder Wartungsbedarf. So können die Teams Probleme umgehend beheben und Ausfallzeiten verhindern.

Kontaktiere uns um mehr darüber zu erfahren, warum führende Hersteller auf Augmentir vertrauen, um ihr tägliches Management umzugestalten und zu verbessern:

- Problem- und Aktivitätsmanagement und -verfolgung

- Standardmäßige Arbeitsprüfungen und -planung

- Intelligente Formulare und Checklisten

- Intelligente Zusammenarbeit und Kommunikation

- Geschlossener Leistungssupport für Mitarbeiter

- und mehr…