Erfahren Sie, wie Hersheys digitale Lean-Transformation Lean-Prinzipien und vernetzte Mitarbeitertechnologie kombiniert, um Teams an vorderster Front zu stärken und operative Exzellenz zu fördern.

In einer Ära, in der die digitale Transformation die Fertigung umgestaltet, Die Hershey Company bietet einen überzeugenden Fahrplan für die Verbindung traditioneller Lean-Prinzipien mit modernen digitalen Technologien. Durch seine Digitales Lean Mit dieser Initiative gestaltet Hershey den täglichen Betrieb neu – indem die Mitarbeiter an vorderster Front in den Mittelpunkt des Wandels gestellt, standardisierte Prozesse gestärkt und eine zukunftsfähige digitale Infrastruktur aufgebaut wird, die kontinuierliche Verbesserungen und operative Transparenz wie nie zuvor ermöglicht.

Die Grundlage für Digital Lean schaffen

Hersheys Weg zu Digital Lean begann nicht mit neuen Technologien, sondern mit der Stärkung der Grundlagen der Lean-Umsetzung. Vor der Digitalisierung der Abläufe konzentrierte sich das Unternehmen darauf, Lean-Prozesse im gesamten Produktionsnetzwerk zu standardisieren, um eine einheitliche Arbeitsweise und deren kontinuierliche Verbesserung zu gewährleisten.

Entsprechend Will Bonifant, Vizepräsident für Fertigung, Entwicklung und Lieferkettenstrategie, die Vorarbeit konzentrierte sich auf drei Schlüsselbereiche:

- Standardisierung und Optimierung der Kernprozesse, um sie vor der Digitalisierung wirklich schlank und wiederholbar zu gestalten.

- Die Belegschaft frühzeitig vorzubereiten und einzubinden, um sicherzustellen, dass die Mitarbeiter den Zweck von Digital Lean verstehen und wissen, wie neue Tools ihre tägliche Arbeit unterstützen und nicht stören werden.

- Schaffung einer vernetzten digitalen Infrastruktur, die Systeme, Daten und Menschen standortübergreifend miteinander verbindet und so einen zuverlässigen Einblick in die Abläufe in Echtzeit ermöglicht.

Mit diesen vorhandenen Elementen konnte Hershey von manuellen, unzusammenhängenden Arbeitsabläufen zu digitalisierten Prozessen übergehen. tägliche ManagementsystemeDieser Wandel ermöglichte es Teams auf allen Ebenen, auf einheitliche Informationen zuzugreifen, Probleme schneller zu erkennen und kontinuierliche Verbesserungen effektiver voranzutreiben – Merkmale, die einen ausgereiften Digital Lean-Ansatz definieren.

Vernetzte Mitarbeiter als zentraler Wegbereiter für digitales Lean Management

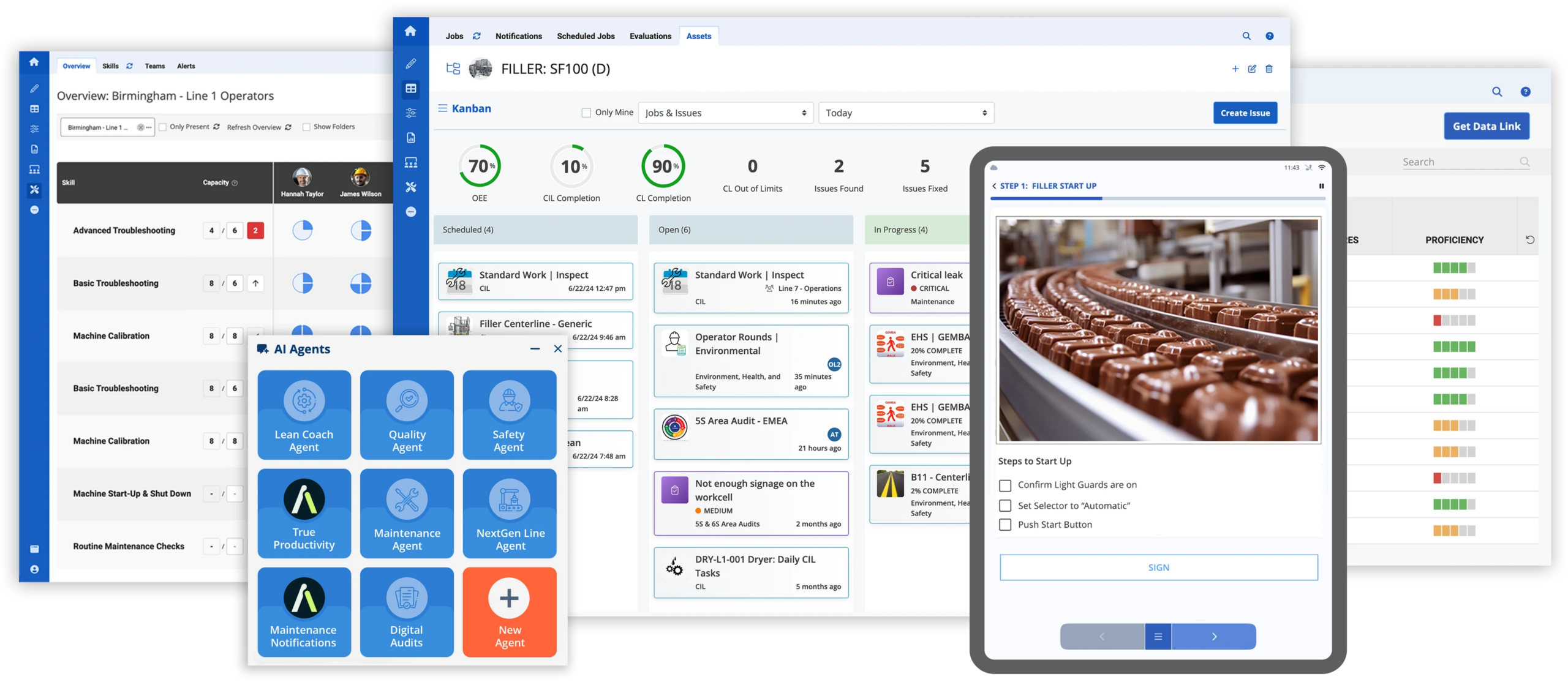

Digital Lean bei Hershey liefert bereits Mehrwert, da es eng mit den vernetzten Mitarbeiterfunktionen verknüpft ist. Im Rahmen dieses Ansatzes sind die Teams an vorderster Front in der Lage, nahtlos auf Informationen zuzugreifen, in Echtzeit zusammenzuarbeiten und Aufgaben mithilfe geführter, digitaler Workflows auszuführen, die eine schlanke Arbeitsweise direkt am Arbeitsplatz unterstützen.

Durch die Integration vernetzter Mitarbeitertechnologie direkt in sein Digital Lean-Programm stellt Hershey sicher, dass Lean-Erkenntnisse nicht in Dashboards oder Berichten verbleiben, sondern in konsequent umsetzbare Verhaltensweisen in der Produktion fließen. Diese Ausrichtung stärkt die Verantwortlichkeit, beschleunigt die Problemlösung und unterstützt die kontinuierliche Verbesserung aller Betriebsabläufe.

Dieser Ansatz deckt sich weitgehend mit der Philosophie von Augmentir: Die Zukunft der Fertigung liegt in der Synergie von Mensch und Technologie, bei der die Technologie die Fähigkeiten der Arbeiter erweitert, schlanke Arbeitsweisen stärkt und es den Menschen ermöglicht, jeden Tag ihr Bestes zu geben.

Wie Digital Lean in der Praxis aussieht

Digital Lean bei Hershey ist nicht nur ein technologisches Upgrade – es ist eine Veränderung in der Art und Weise, wie Arbeit ausgeführt und jeden Tag verbessert wird:

Befähigte Bediener

Früher waren die Bediener bei Problemen mit langsamen und fragmentierten Arbeitsabläufen konfrontiert. Heute können sie:

- Probleme direkt über mobile Geräte melden.

- Verfolgen Sie Echtzeit-Updates, sobald diese Probleme behoben sind.

- Sie erhalten Zugriff auf Leistungsdaten, die ihnen helfen, die Ergebnisse auf dem Spielfeld selbst in die Hand zu nehmen.

Diese verbesserte Transparenz beschleunigt nicht nur die Problemlösung, sondern stärkt auch die Autonomie der Mitarbeiter – ein Kernprinzip der Lean-Reife.

Transparenz der Führungsebene, Echtzeit-Aktionen

Vorgesetzte und Werksleiter erhalten über ein einziges Dashboard einen einheitlichen Überblick über Leistung und Verluste. Diese Transparenz ermöglicht ihnen Folgendes:

- Engpässe und Verluste schnell erkennen,

- Priorisieren Sie Korrekturmaßnahmen auf Basis realer Daten.

- Kontinuierliche Verbesserung über alle Schichten und Standorte hinweg vorantreiben.

Die Verlagerung hin digitale Workflows Das bedeutet auch, dass Informationen nicht länger isoliert gespeichert werden. Alle – von den Bedienern bis zu den Führungskräften – profitieren von denselben präzisen und zeitnahen Erkenntnissen.

Warum Digital Lean für Hersteller wichtig ist

Hersheys Geschichte verdeutlicht einige Lehren für Führungskräfte im operativen Bereich:

- Wert beginnt mit den Menschen.Digitale Werkzeuge entfalten ihre Wirkung nur dann, wenn sie gut ausgestattete und engagierte Mitarbeiter unterstützen.

- Standardisierung ermöglicht SkalierbarkeitDie Sicherstellung schlanker Prozesse vor deren Digitalisierung reduziert Frustration und fördert nachhaltige Verbesserungen.

- Daten setzen Handeln freiSobald schlanke Prozesse digitalisiert sind, beschleunigen Echtzeit-Einblicke die Problemlösung und die kontinuierliche Verbesserung.

Indem Hershey die digitale Transformation auf Lean-Prinzipien verankert, beweist das Unternehmen, dass operative Exzellenz und digitale Innovation keine getrennten Bestrebungen sind – sie verstärken sich gegenseitig.

Augmentir: Die Strategie von Hershey für vernetzte Mitarbeiter

Während Hershey seine digitale Lean-Transformation weiter vorantreibt, erfordert die nachhaltige Verbesserung im großen Maßstab mehr als nur Einblick in die Leistung – sie erfordert die direkte Verknüpfung digitaler Erkenntnisse mit der Umsetzung an vorderster Front. Zu diesem Zweck nutzt Hershey Augmentir als Technologie für vernetzte Mitarbeiter und erweitert Digital Lean von Dashboards auf die tägliche Arbeit in der Fabrikhalle.

Digital Lean bildet die Grundlage durch die Standardisierung von Prozessen, die Digitalisierung des Tagesgeschäfts und die Ermöglichung von Echtzeit-Leistungsverfolgung. Augmentir setzt diese Grundlage in die Praxis um, indem es Menschen, Prozesse und Daten direkt am Arbeitsplatz miteinander verbindet. Mithilfe KI-gestützter Erkenntnisse liefert Augmentir personalisierte Empfehlungen. digitale Arbeitsanweisungenund kontextbezogene Unterstützung für die Bediener – um sicherzustellen, dass die richtigen Informationen zum richtigen Zeitpunkt den richtigen Mitarbeiter erreichen.

Durch die Nutzung von Augmentir als Teil seines Digital Lean-Ökosystems ist Hershey in der Lage:

- Setzen Sie Erkenntnisse in die Tat um, indem Sie kontinuierliche Verbesserungsprozesse direkt in die täglichen Arbeitsabläufe integrieren.

- Stärken Sie die Mitarbeiter an vorderster Front mit adaptiver, kompetenzorientierter Anleitung, die sich mit den Erfahrungen und sich ändernden Bedingungen weiterentwickelt.

- Die Variabilität reduzieren und standardisierte Arbeitsabläufe einheitlich über alle Linien, Schichten und Standorte hinweg fördern.

- Institutionelles Wissen erfassen und skalieren, um die Einarbeitung, Weiterbildung und langfristige operative Resilienz zu unterstützen.

Im Rahmen von Hersheys Digital Lean-Initiative stellt Augmentir die entscheidende Brücke von der Transparenz zur Umsetzung dar – und gewährleistet so, dass digitale Erkenntnisse nicht isoliert in Systemen verbleiben, sondern aktiv die tägliche Arbeitsweise steuern.

Da die Hersteller über die Digitalisierung von Prozessen hinausgehen und sich der tatsächlichen Steigerung der menschlichen Leistungsfähigkeit zuwenden, zeigt Hersheys Einsatz von Augmentir, wie vernetzte Mitarbeitertechnologie Digital Lean nachhaltig, skalierbar und menschenzentriert macht – und so die kontinuierliche Verbesserung zu einer täglichen Gewohnheit statt zu einer periodischen Initiative werden lässt.

Hersheys digitale Lean-Transformation ist ein eindrucksvolles Beispiel dafür, wie digitale Technologien – basierend auf einer soliden Lean-Grundlage – die operative Agilität steigern, Mitarbeiter im operativen Bereich stärken und messbaren Geschäftswert schaffen können. Angesichts der bevorstehenden digitalen Transformation ist die wichtigste Erkenntnis für Hersteller klar: Zuerst sollten die Mitarbeiter und Prozesse optimiert werden, dann kann die Technologie skaliert werden.