Descubra cómo las plataformas de Trabajadores Conectados como Augmentir están transformando el cumplimiento normativo en materia de seguridad en los sectores manufacturero e industrial. Desde procedimientos operativos estándar digitalizados hasta información basada en IA, aprenda 5 maneras eficaces de mejorar la salud, seguridad y medio ambiente.

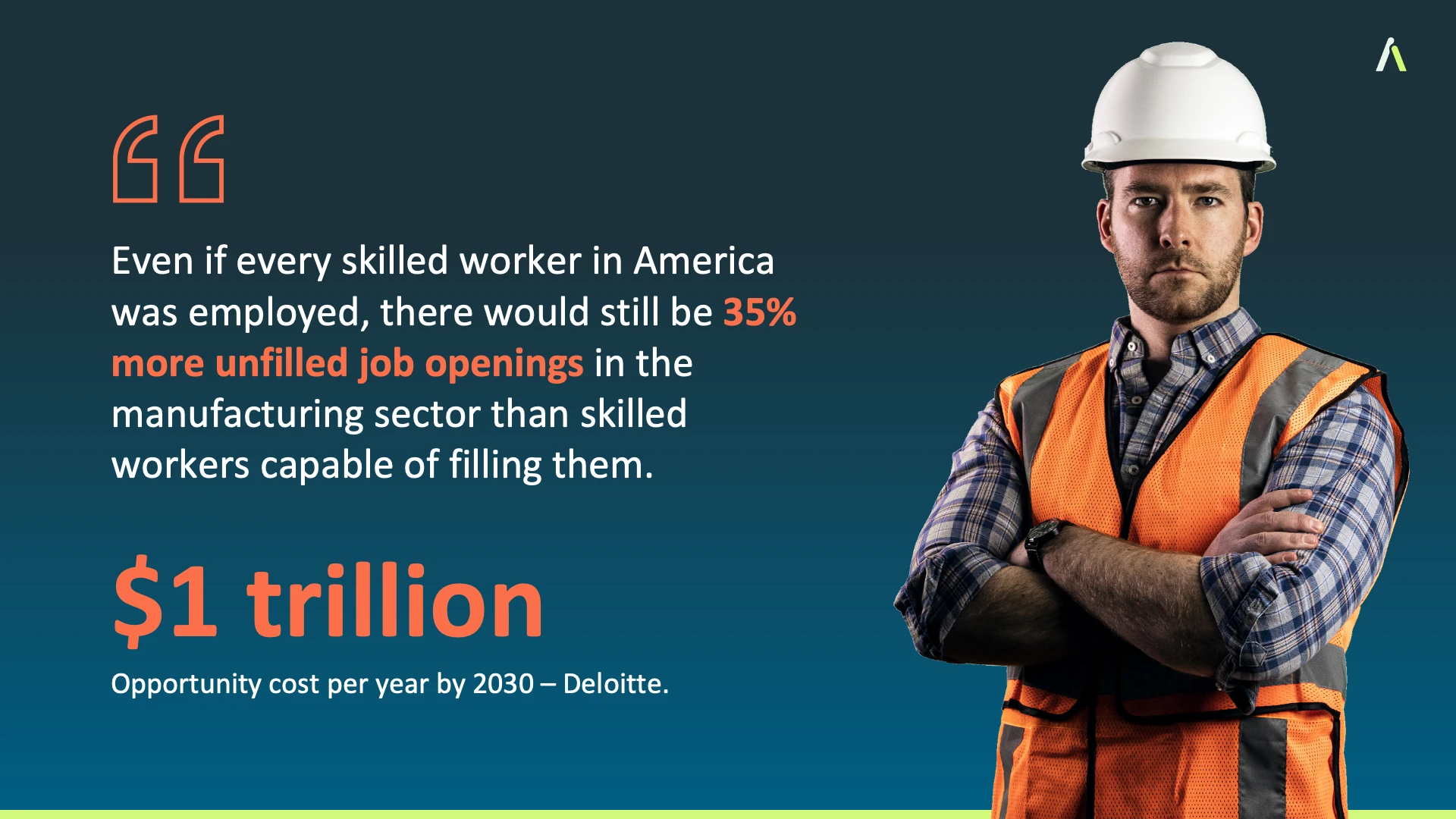

En sectores como la manufactura, la energía, la farmacéutica y la construcción, la seguridad, la salud y el medio ambiente (SSMA) no solo es un requisito regulatorio, sino que es fundamental para la integridad operativa, el bienestar de los empleados y la confianza en la marca. Sin embargo, muchas organizaciones aún dependen de procesos obsoletos, programas de capacitación estáticos y sistemas de comunicación de seguridad fragmentados.

A medida que la transformación digital se acelera en las operaciones de primera línea, está surgiendo una nueva clase de soluciones: Plataformas de trabajadores conectadosEstas herramientas brindan a los trabajadores industriales acceso móvil a la información, la capacitación y la comunicación que necesitan, exactamente cuándo y dónde las necesitan. Al integrarse en los programas de EH&S, no solo facilitan la gestión de la seguridad, sino que la hacen más inteligente, escalable y resiliente.

Con el respaldo de inteligencia artificial y datos en tiempo real, plataformas como Aumentar Están ayudando a las empresas a pasar de la gestión de seguridad reactiva a la prevención de riesgos proactiva.

Estas son las cinco formas principales en que las herramientas para trabajadores conectados están mejorando el cumplimiento de la seguridad en 2025 y en adelante:

1. Digitalización y estandarización de los procedimientos de seguridad

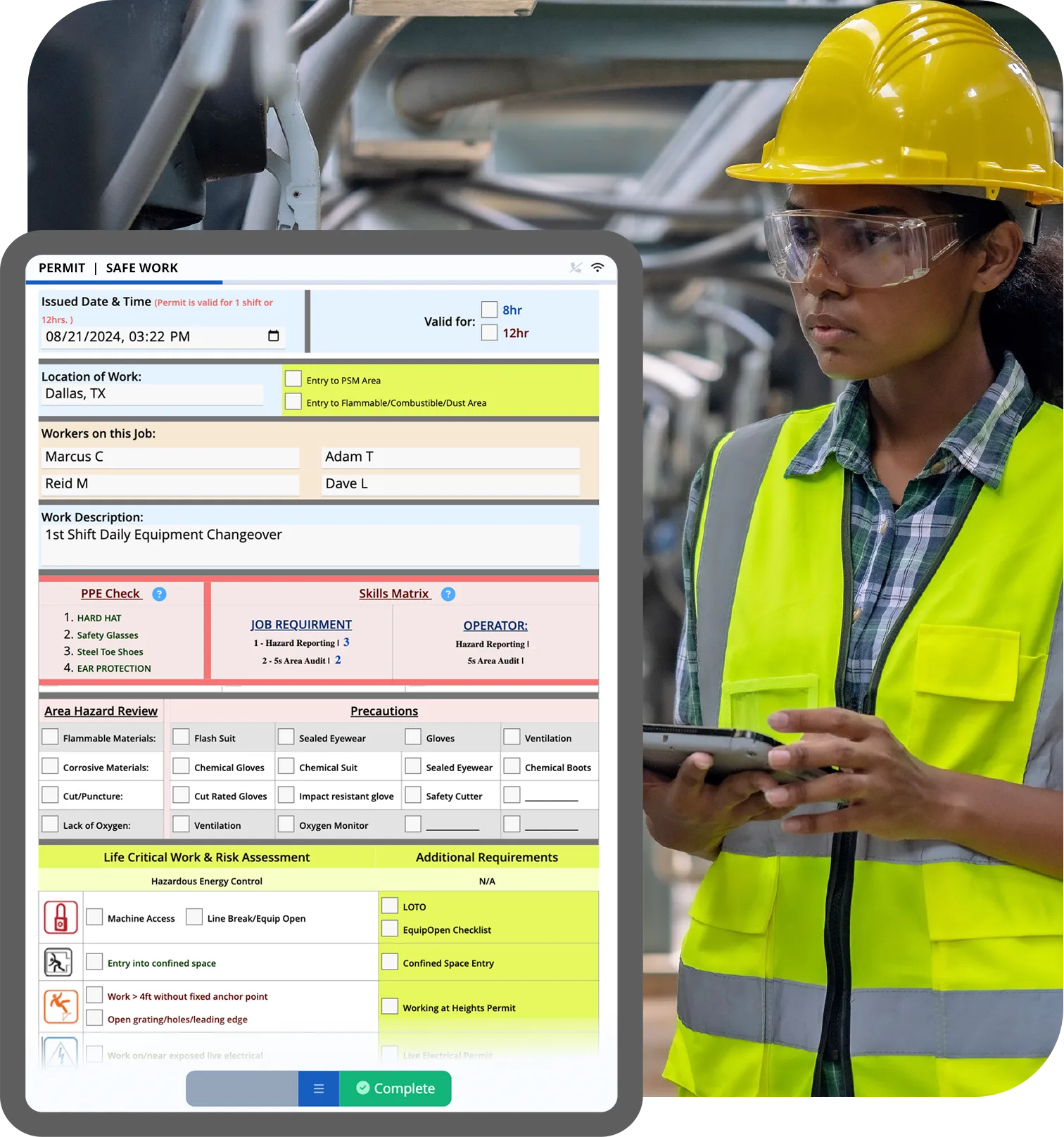

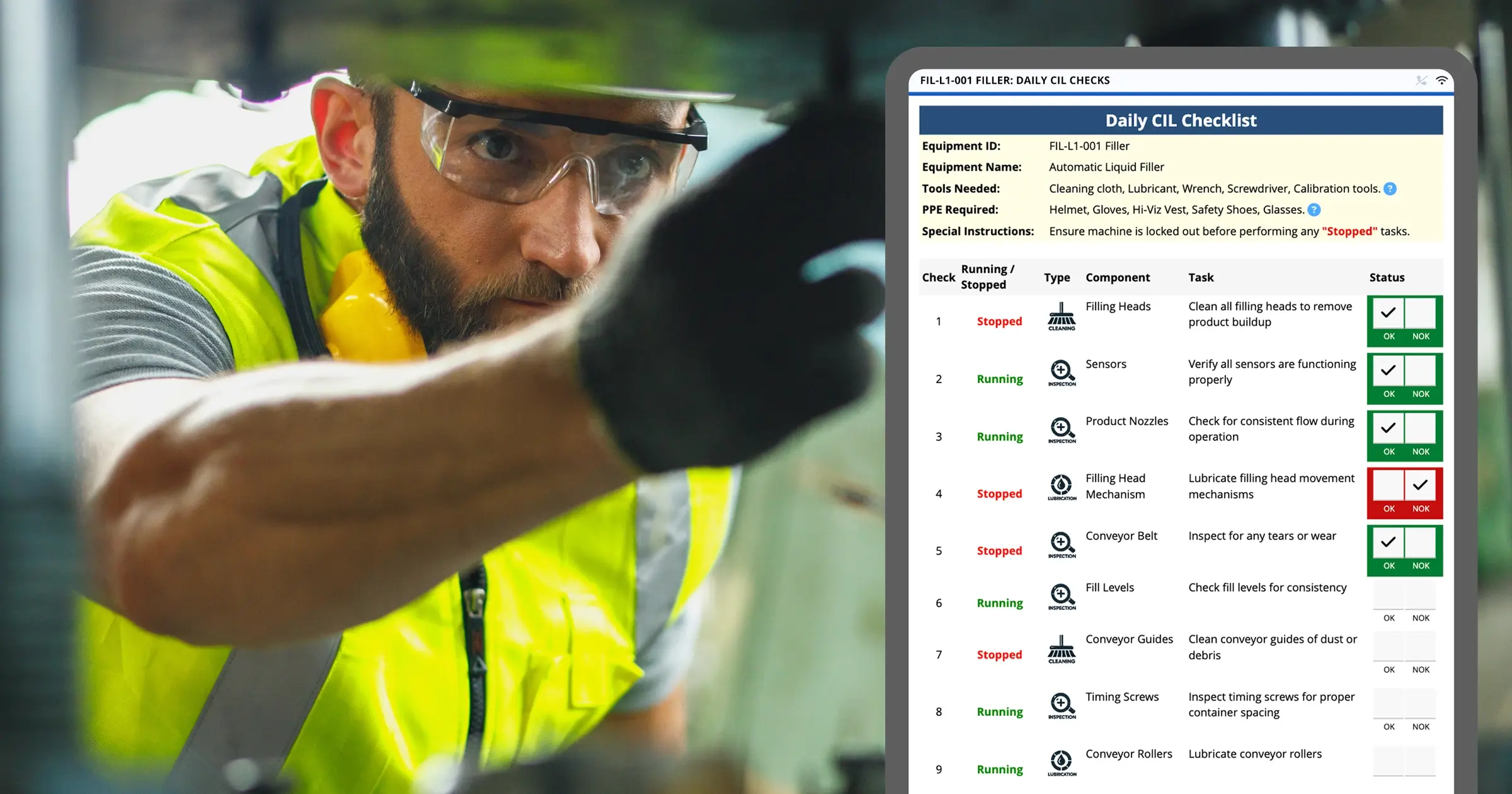

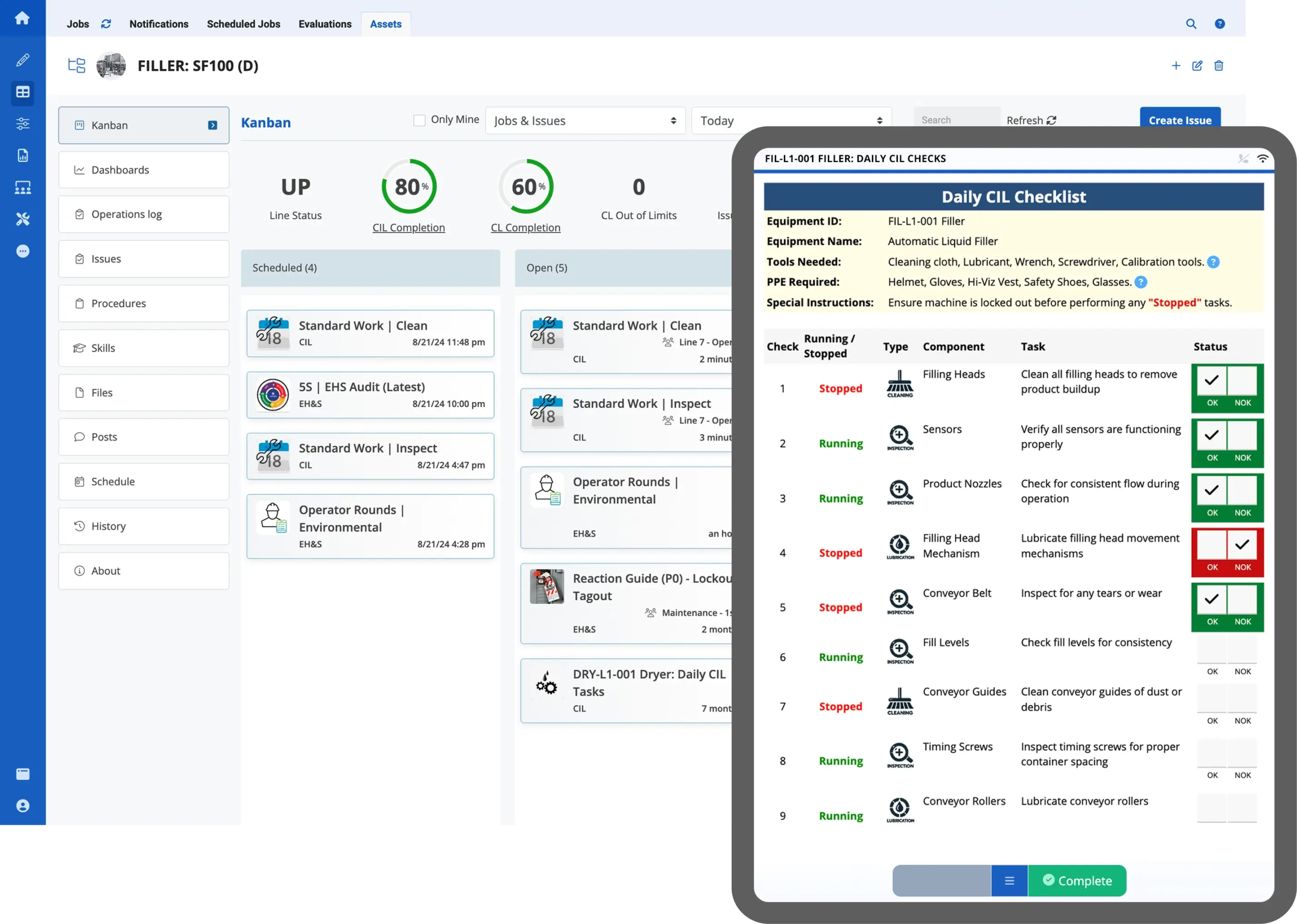

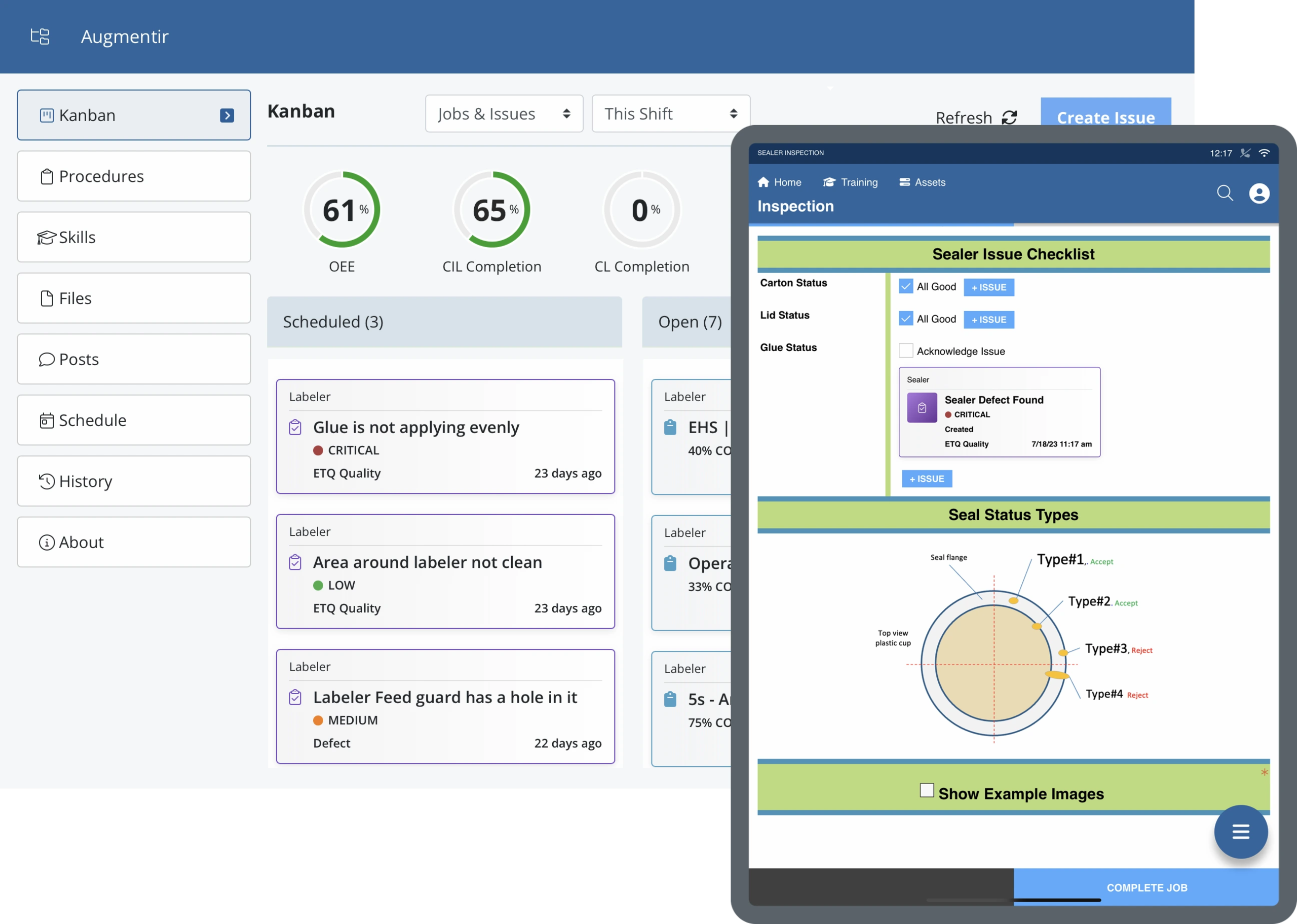

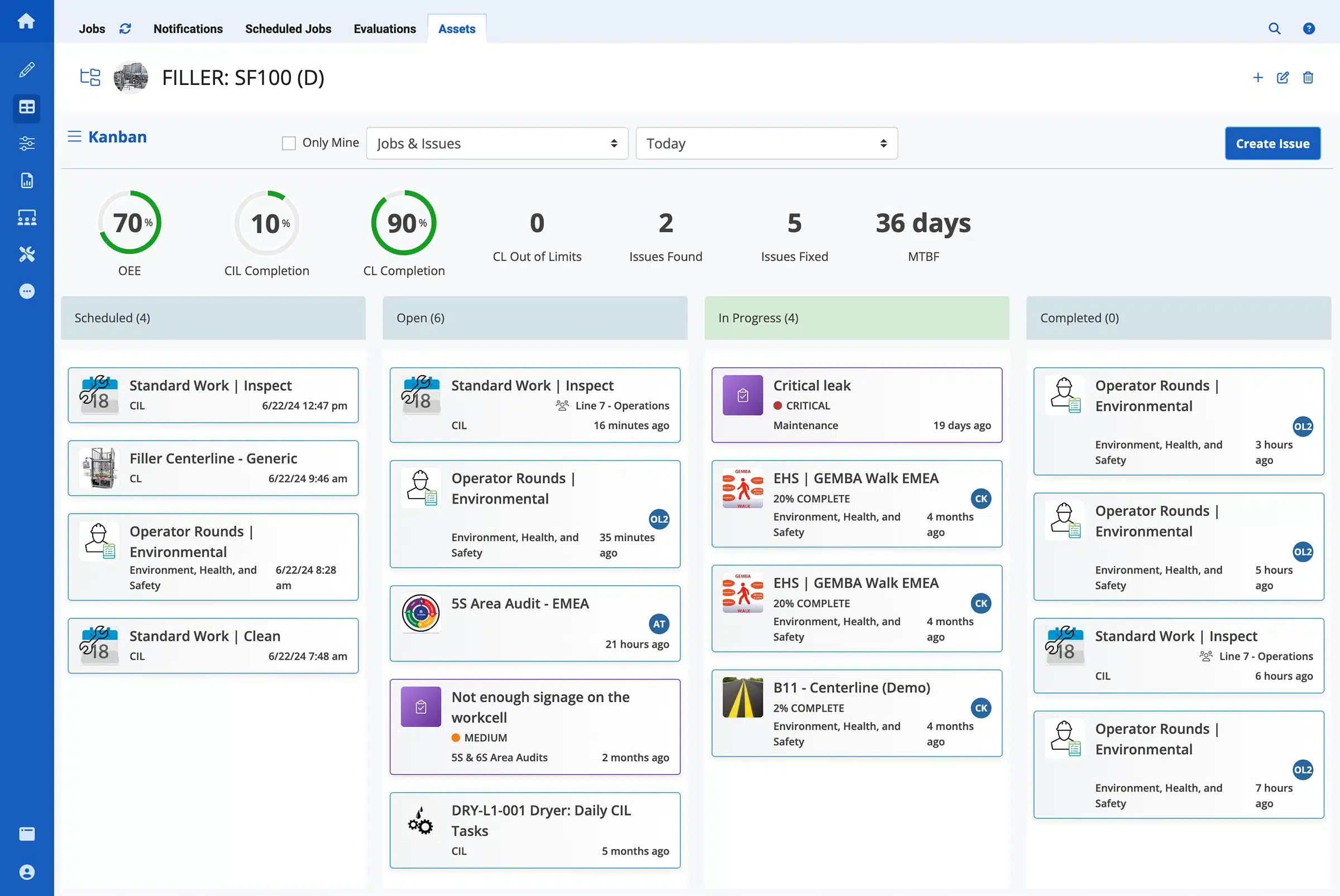

Los procedimientos operativos estándar (POE) obsoletos, la falta de formularios, los procesos manuales de permisos de trabajo y la capacitación inconsistente pueden generar incumplimiento y condiciones inseguras. Las herramientas de Trabajadores Conectados eliminan estas deficiencias digitalizando completamente los flujos de trabajo de seguridad, creando una única fuente de información para todo el personal.

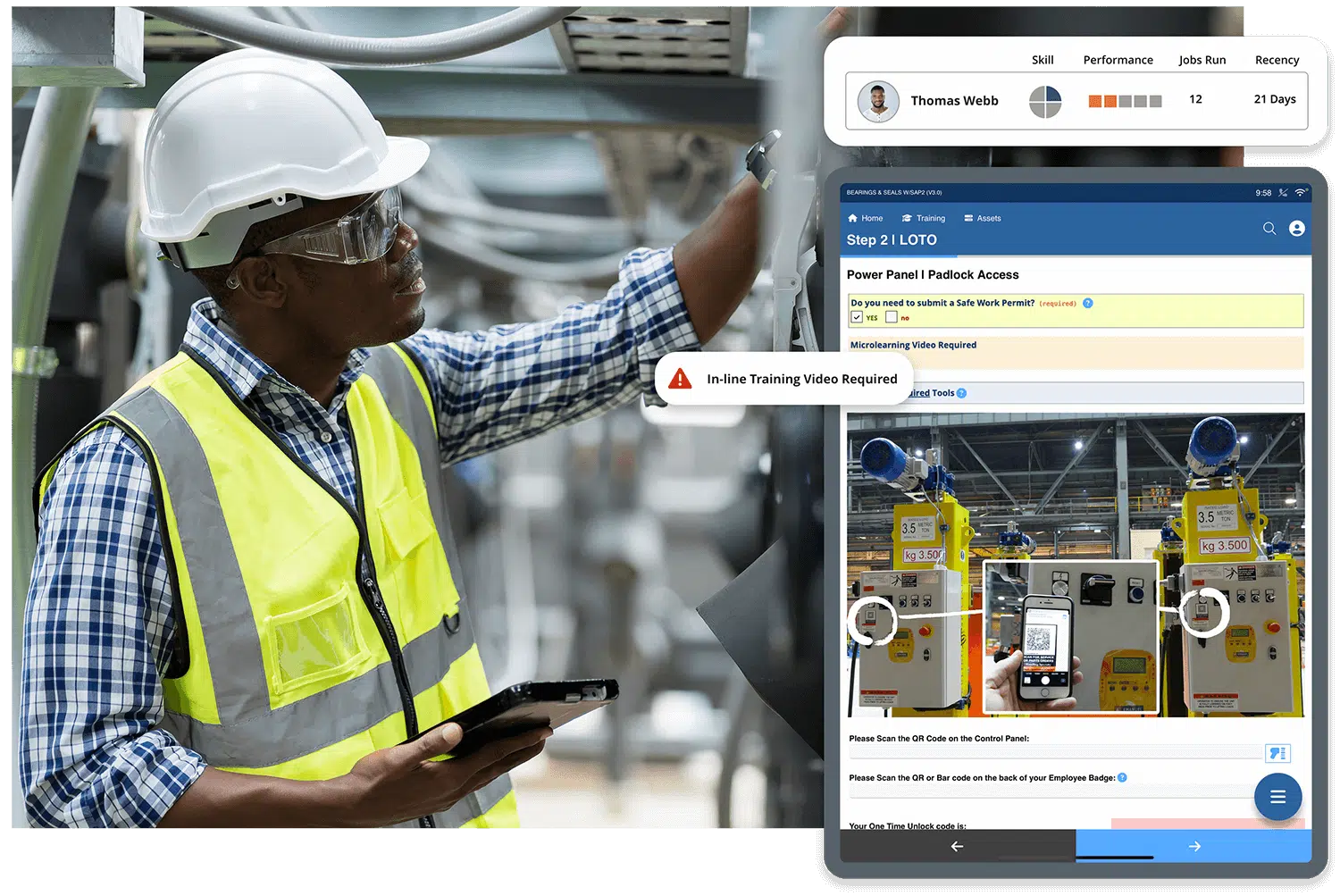

Ya sea un análisis de seguridad laboral, una inspección de equipos, un permiso de trabajo o una lista de verificación de bloqueo y etiquetado (LOTO), las aplicaciones móviles para trabajadores conectados garantizan que cada trabajador tenga acceso a instrucciones validadas en tiempo real. Sin impresión. Sin ambigüedades. Solo consistencia operativa.

Impacto:Reducción de las desviaciones procesales, aumento de las tasas de finalización de las inspecciones y simplificación de los informes reglamentarios.

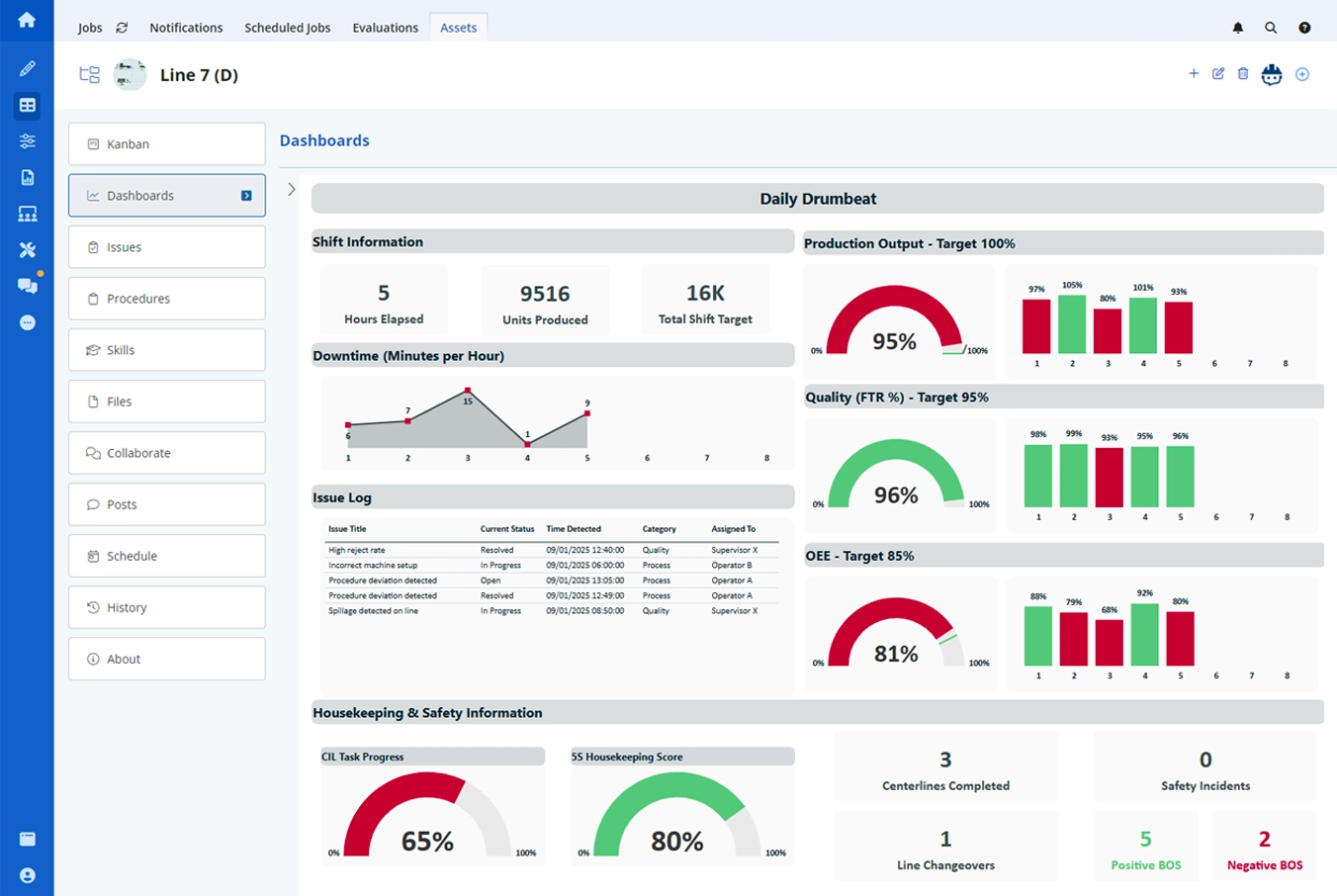

2. Comunicación en tiempo real de peligros y actualizaciones de seguridad

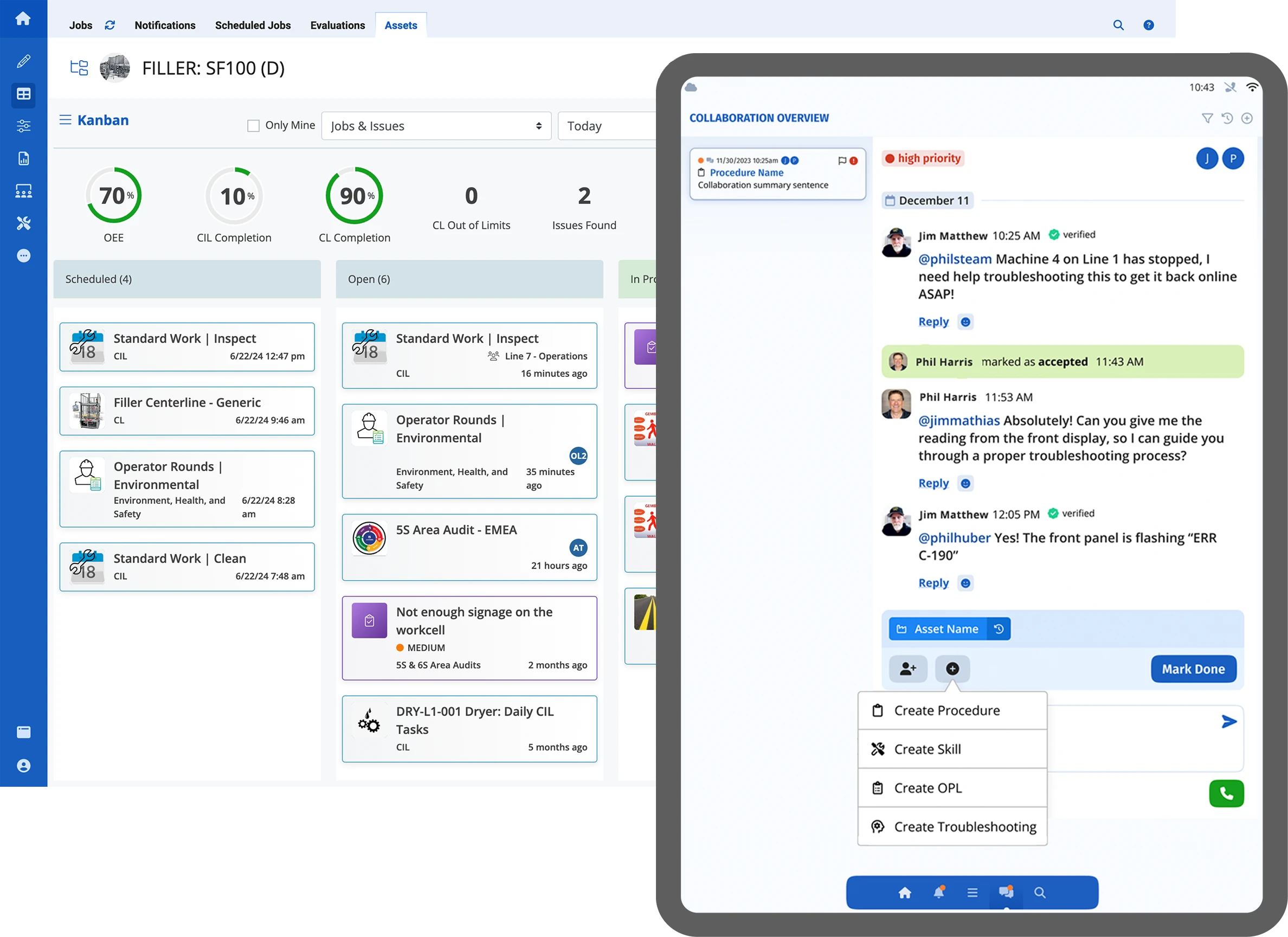

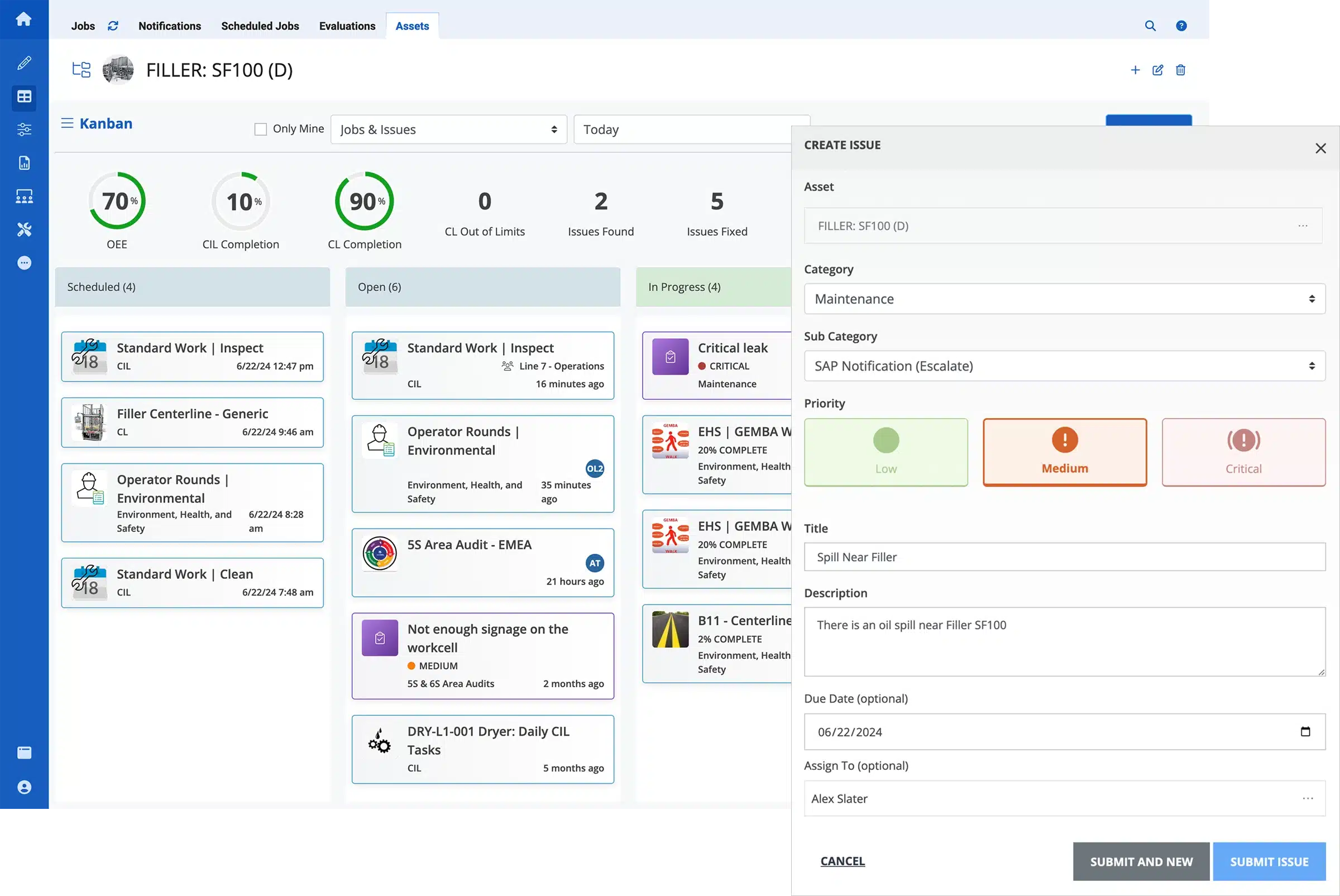

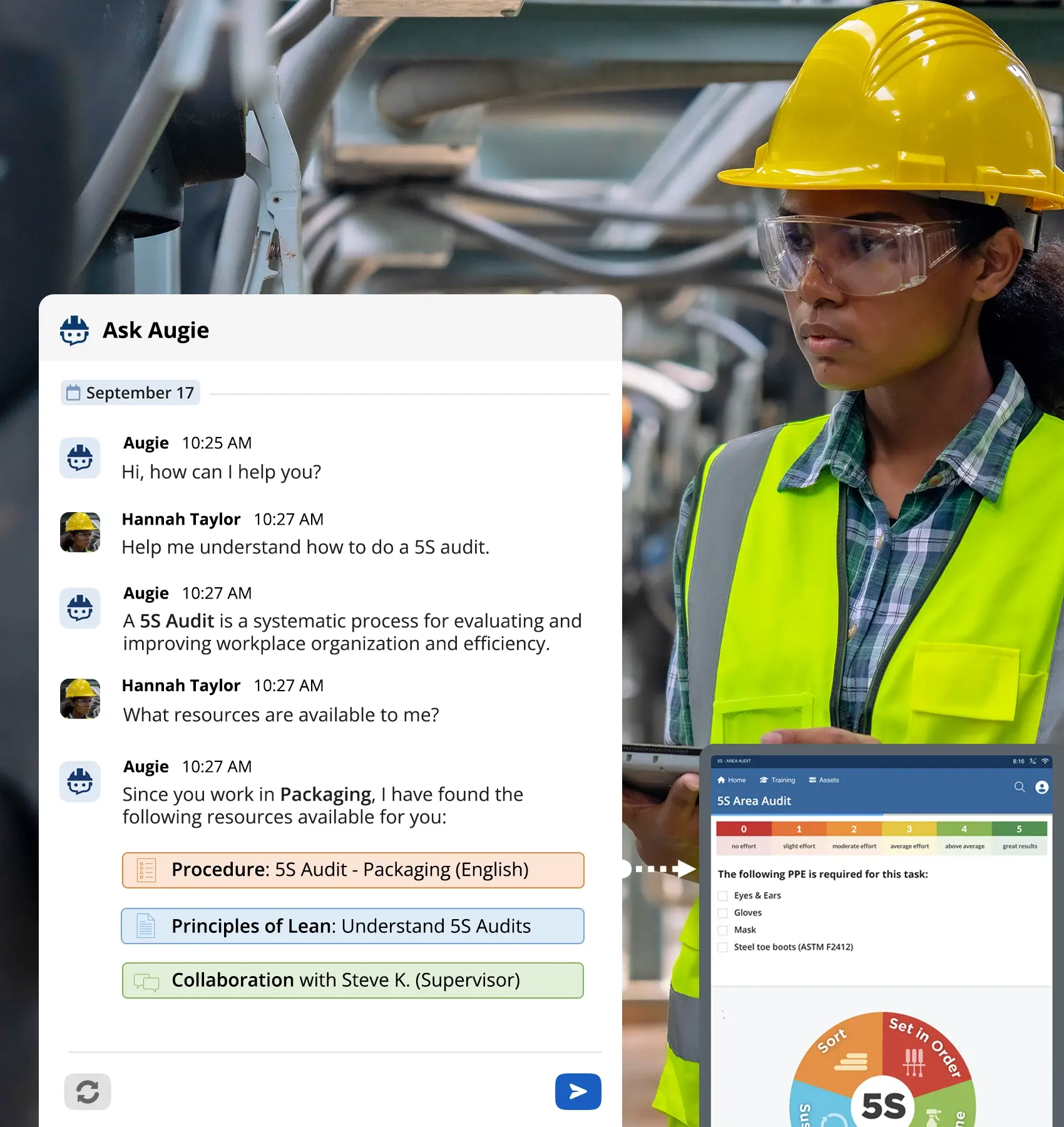

Muchos incidentes industriales son consecuencia de una comunicación lenta o ineficaz. Las plataformas de Trabajadores Conectados mejoran el conocimiento de la situación al permitir la mensajería en tiempo real, la colaboración, las alertas y los flujos de trabajo de escalamiento.

Si surge un peligro inesperado, por ejemplo, una fuga de productos químicos o una falla en el equipo, los gerentes pueden notificar al instante al personal afectado, redireccionar los flujos de trabajo o implementar protocolos de emergencia. Los trabajadores, a su vez, pueden reportar cuasi accidentes, condiciones inseguras o incumplimientos mediante comandos de voz, formularios o fotos directamente desde la planta.

Resultado:Un sistema más rápido y de circuito cerrado para identificar y abordar los riesgos de seguridad antes de que se intensifiquen.

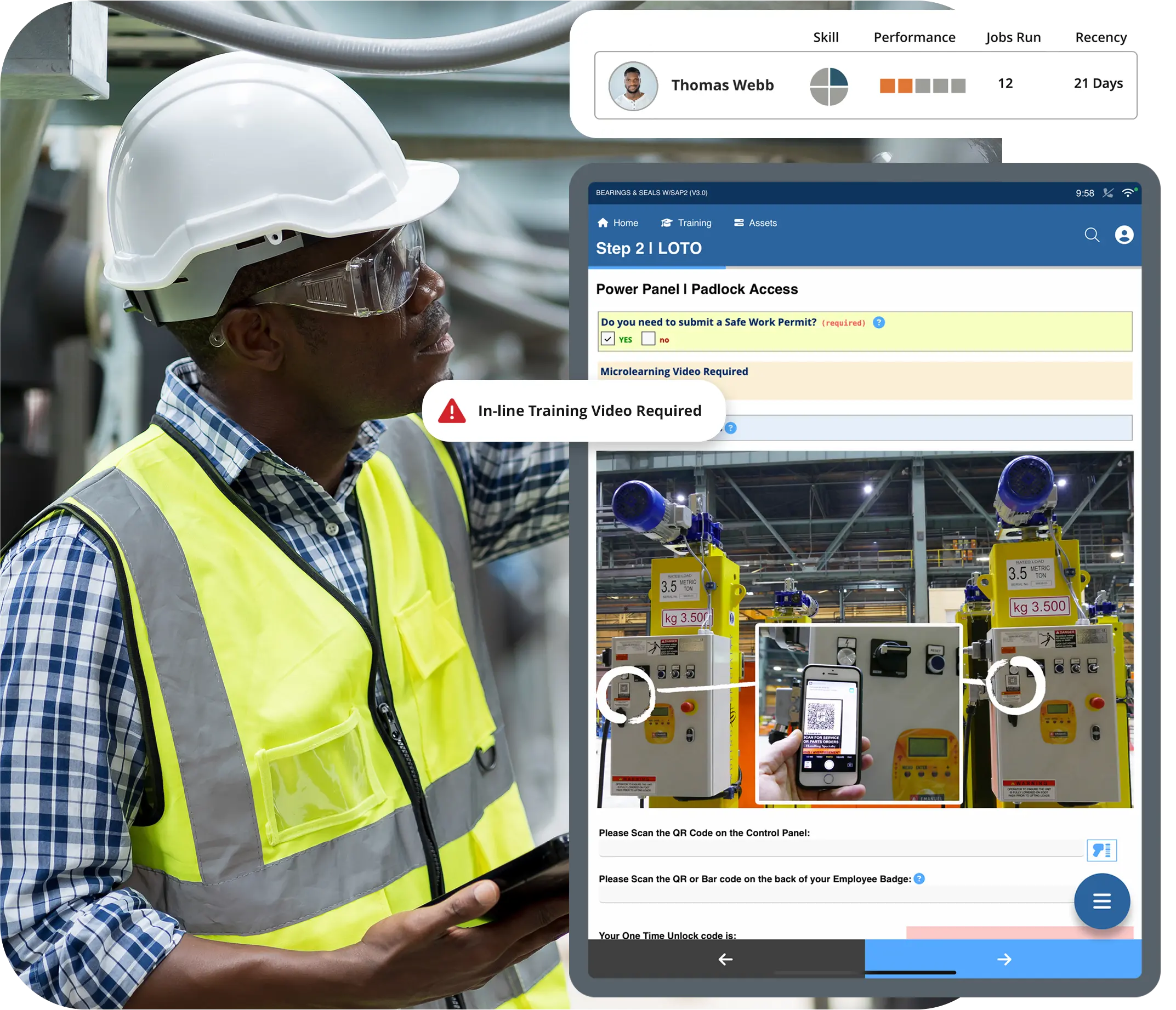

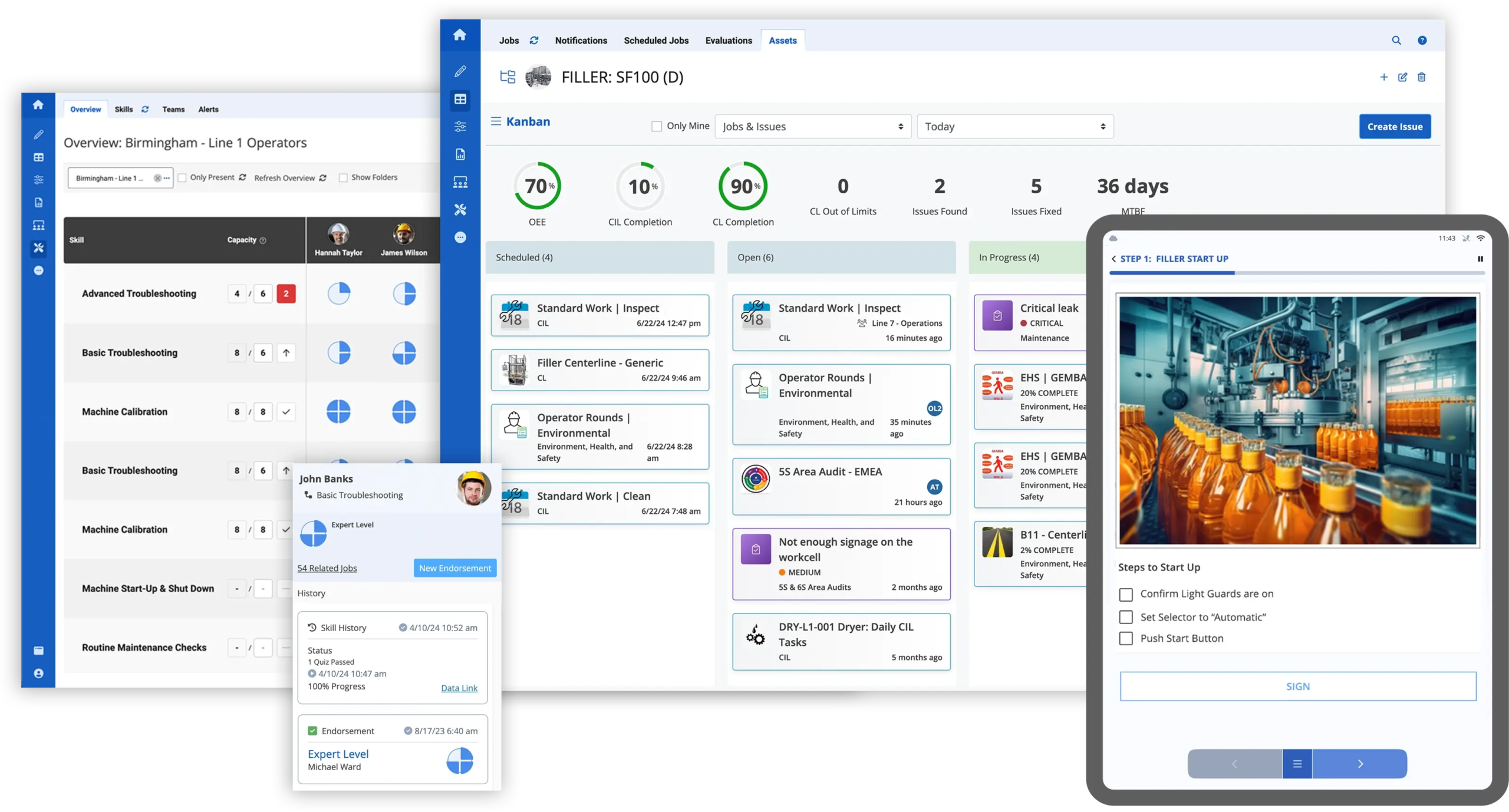

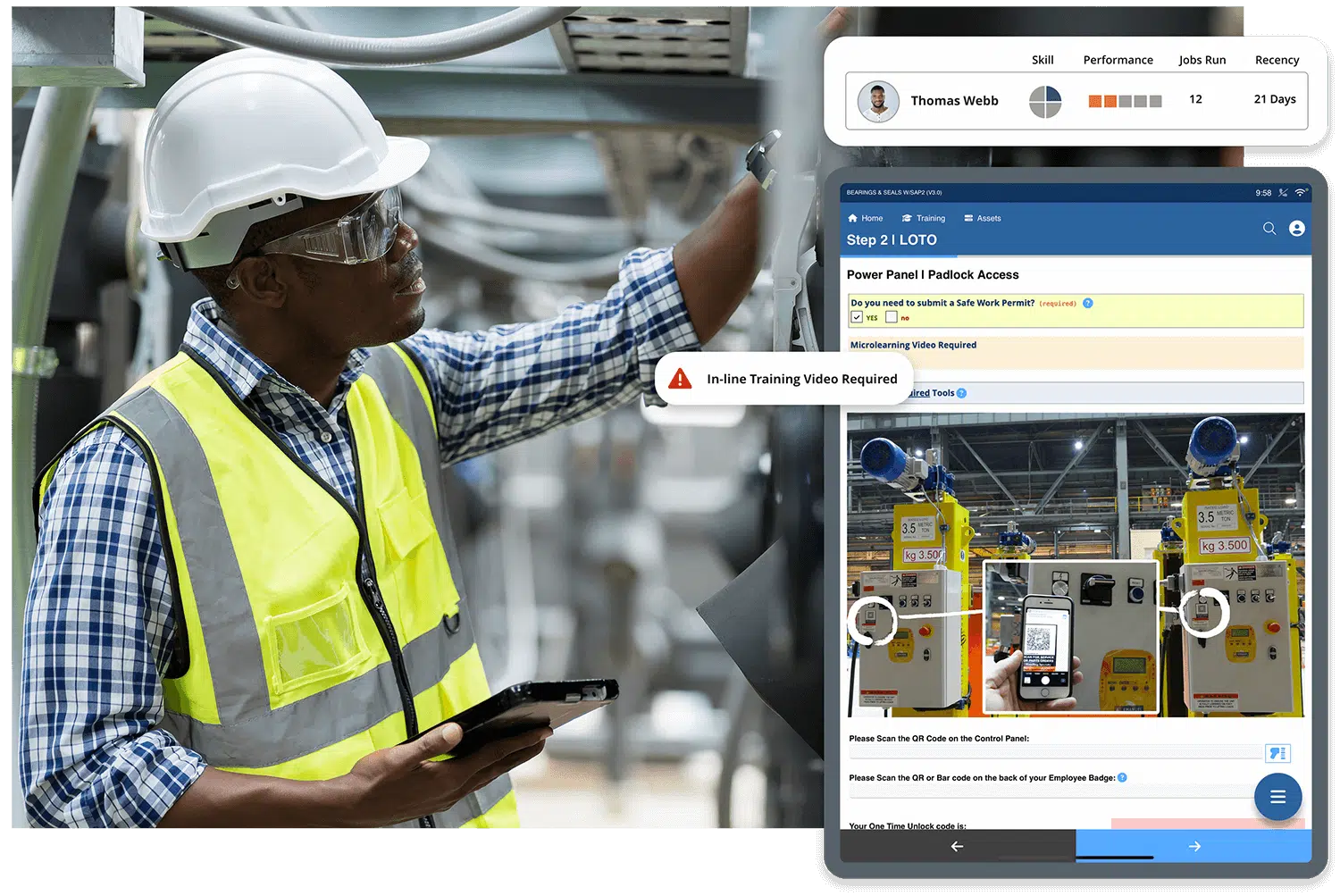

3. Impartir formación en seguridad adaptativa e integrada

La capacitación tradicional en EH&S es periódica, genérica y desconectada del trabajo real. En cambio, las herramientas de Connected Worker incorporan microaprendizaje adaptativo y a demanda directamente al flujo de trabajo.

Usando Augmentir Plataforma de trabajadores conectados impulsada por IASe ofrecen actualizaciones de seguridad, charlas de seguridad y módulos de capacitación específicos para cada tarea en el momento de necesidad, adaptados al nivel de habilidad del trabajador, su comportamiento reciente o incluso su perfil de riesgo.

Por qué es importanteLa educación en seguridad personalizada fomenta la retención a largo plazo y reduce los costosos ciclos de capacitación.

4. Automatización de la documentación de seguridad y preparación para el cumplimiento

El cumplimiento normativo es tan sólido como su documentación. Sin embargo, los sistemas de informes manuales a menudo resultan en registros incompletos, retrasos en la entrega o errores que surgen durante las auditorías.

Las plataformas de Trabajadores Conectados solucionan este problema al registrar automáticamente quién hizo qué, cuándo y cómo, en inspecciones, autorizaciones, observaciones y más. Cada acción tiene fecha y hora, es trazable y está lista para la revisión regulatoria, ya sea que se rija por OSHA, ISO 45001 o protocolos específicos del sector.

Ventaja de cumplimientoe: Esté listo para una auditoría en minutos, no en meses.

5. Desbloqueo de información predictiva de seguridad mediante IA

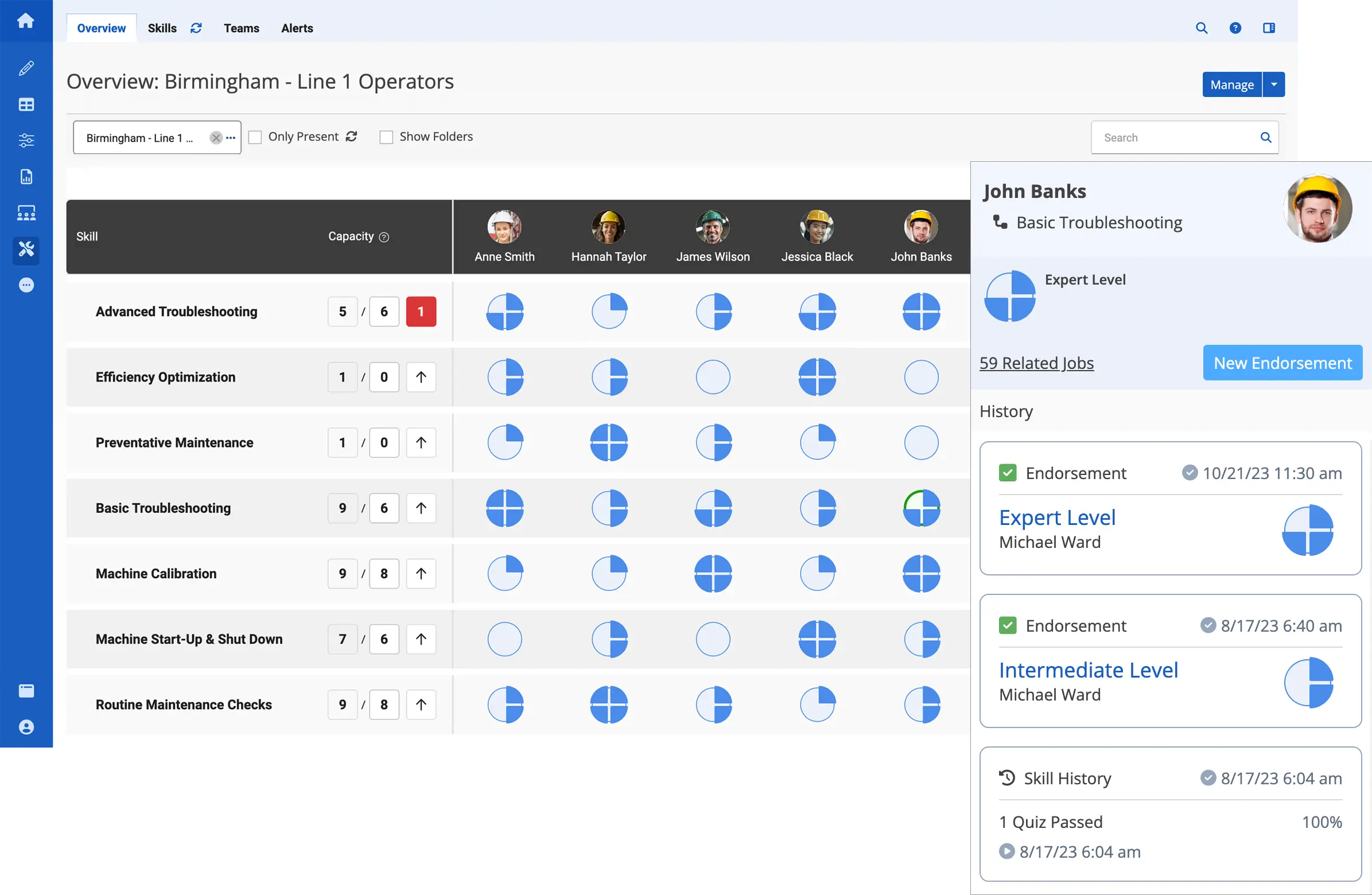

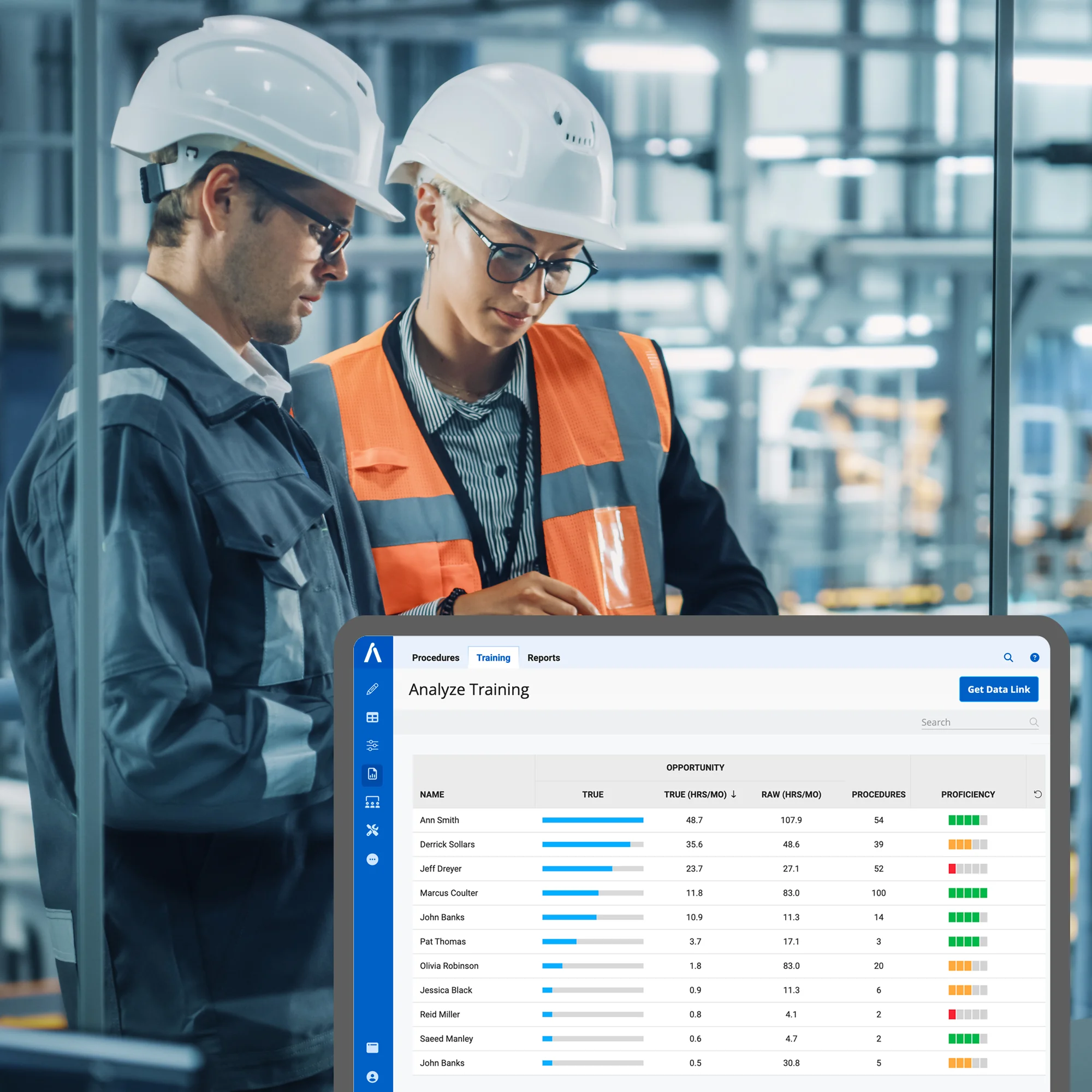

Los líderes de EH&S necesitan hacer más que reaccionar: necesitan predecir. Con las plataformas de Trabajadores Conectados, los datos operativos se convierten en un activo estratégico. Augmentir utiliza IA y aprendizaje automático para analizar comportamientos de seguridad, identificar indicadores de riesgo y recomendar intervenciones antes de que ocurran incidentes.

Esto incluye la identificación de tendencias tales como violaciones de seguridad reiteradas en un turno en particular, aumento de cuasi accidentes en ciertos equipos o disminución de la competencia en las tareas de un subgrupo de trabajadores.

Beneficio prospectivo:Transición de indicadores rezagados (como las tasas de incidentes) a indicadores adelantados que impulsen una cultura de excelencia en seguridad.

Cómo Augmentir está revolucionando el cumplimiento de la seguridad

La plataforma de Augmentir está a la vanguardia de la transformación de la gestión de EH&S en las empresas industriales. Al integrar la seguridad en las operaciones diarias, ayuda a las organizaciones a ir más allá del cumplimiento normativo y a crear una cultura de responsabilidad en materia de seguridad.

Innovaciones clave que Augmentir aporta al cumplimiento de la seguridad:

- Inteligencia de seguridad impulsada por IALa IA de Augmentir identifica tendencias de riesgo en tareas, equipos y sitios, lo que ayuda a los líderes de seguridad a implementar mejoras específicas.

- Flujos de trabajo inteligentes:Cada tarea crítica para la seguridad está integrada en flujos de trabajo digitales que se adaptan al rendimiento y las condiciones individuales en tiempo real.

- Retroalimentación continua de los trabajadoresLos bucles de retroalimentación integrados garantizan que los trabajadores puedan plantear problemas, sugerir mejoras y mantenerse comprometidos con las prácticas de seguridad.

- Entrenamiento de seguridad vinculado al rendimientoAugmentir correlaciona las métricas de seguridad con los perfiles de habilidades individuales, lo que impulsa un entrenamiento personalizado para abordar las brechas antes de que se conviertan en incidentes.

Augmentir no solo digitaliza la seguridad, sino que la vuelve dinámica, inteligente y totalmente integrada con la ejecución operativa. Como resultado, las empresas pueden lograr mayores índices de cumplimiento, menos incidentes y un equipo de primera línea más capacitado.

Reflexiones finales: EH&S en la era conectada

Investigación de LNS Research, líder de opinión en el sector industrial, identificó recientemente la salud, seguridad y medio ambiente (EH&S) como una de las áreas más estratégicas impactadas por las tecnologías de Trabajadores Conectados. A medida que aumentan las expectativas de seguridad, sostenibilidad y agilidad operativa, la necesidad de modernizar su enfoque de EH&S se vuelve innegociable.

La plataforma Connected Worker de Augmentir permite a las empresas industriales integrar la seguridad en cada tarea, cada trabajador y cada flujo de trabajo. Es hora de dejar de gestionar la seguridad de forma aislada y empezar a integrarla en el núcleo de sus operaciones.

Vamos a hablar: Solicitar una demostración para ver cómo Augmentir puede mejorar su estrategia de EH&S.