Descubra cómo optimizar el rendimiento del inicio de turno durante la hora dorada en la fabricación: aumente la eficiencia e impulse la productividad con tecnología de trabajadores conectados.

La forma La hora dorada en la fabricación Se refiere a la primera hora de producción tras el inicio de un turno, el reinicio de una línea o la modificación de un proceso. Es un período crítico en el que se supervisan de cerca el rendimiento, la calidad y la productividad para garantizar un inicio de turno sólido y estable.

Las soluciones para trabajadores conectados con IA te brindan las herramientas digitales para crear un traspaso de turnos confiable, transparente y basado en datos, haciendo que tu Hora Dorada sea realmente dorada. Se acabaron las omisiones de información y las conjeturas: solo inicios fluidos y una mejor alineación entre turnos.

Lea nuestro artículo a continuación para obtener más información sobre la hora dorada en la fabricación:

- ¿Qué es la hora dorada en la manufactura?

- La hora dorada: un cuello de botella y una oportunidad

- El impacto que tiene la hora dorada en la productividad diaria general

- Cómo la tecnología inteligente para trabajadores conectados mejora la hora dorada

- Optimizando la hora dorada con Augmentir

¿Qué es la hora dorada en la manufactura?

La Hora Dorada en la manufactura es la primera hora crucial al inicio de un turno de producción, cambio de turno o reinicio. Este período se considera una ventana de alta prioridad para verificar que las máquinas, los materiales, el personal y los procesos funcionen correctamente y eficientemente. Durante este tiempo, los supervisores y los trabajadores de primera línea se centran en identificar y resolver cualquier problema en sus primeras etapas, como defectos de calidad, mal funcionamiento de los equipos o escasez de suministros, antes de que afecte al resto del turno. El objetivo es garantizar un inicio fluido y consistente que siente las bases para una alta productividad y un mínimo desperdicio.

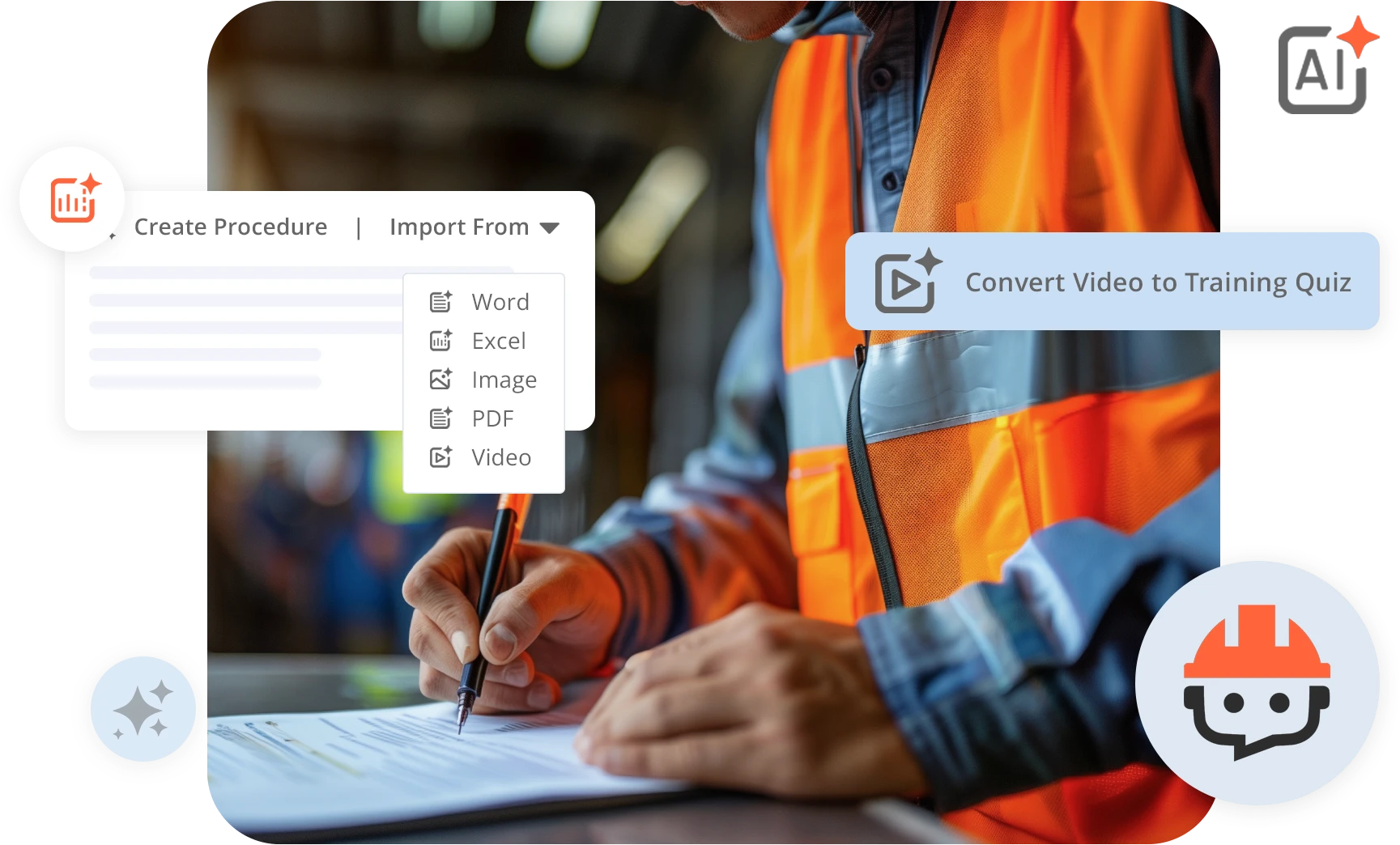

Este concepto se alinea estrechamente con fabricación esbelta principios, haciendo hincapié en la resolución proactiva de problemas, calidad de primeray la mejora continua. Mediante un seguimiento minucioso de métricas de rendimiento como el rendimiento de la primera pasada, el tiempo de ciclo y el tiempo de cambio (un indicador clave de rendimiento para cambio rápido) y el tiempo de inactividad durante la Hora Dorada, los equipos pueden realizar ajustes en tiempo real y evitar que pequeños problemas se conviertan en contratiempos operativos mayores. Muchos fabricantes también utilizan herramientas digitales y plataformas de trabajadores conectados Estandarizar las listas de verificación de la Hora Dorada, realizar un seguimiento del rendimiento de inicio y respaldar la comunicación con el operador, convirtiendo esta hora crítica en una ventaja estratégica.

El uso de herramientas digitales y tecnología de trabajadores conectados puede ayudar a estandarizar y optimizar las listas de verificación de la Hora Dorada, realizar un seguimiento del rendimiento de inicio y respaldar la comunicación con el operador, convirtiendo esta hora crítica en una ventaja estratégica.

La hora dorada: un cuello de botella y una oportunidad

La Hora Dorada es una ventana engañosamente pequeña con un impacto descomunal. Es cuando los trabajadores de primera línea reciben sus órdenes de marcha, evalúan los equipos, responden a problemas no resueltos del turno anterior y marcan la pauta en productividad, seguridad y calidad. Sin embargo, para muchos fabricantes, esta hora puede estar plagada de ineficiencias.

Cuello de botella: dónde falla la hora dorada

Así es como la Hora Dorada puede convertirse en un pasivo:

1. Entrega de turno incompleta

La mayoría de los cambios de turno se basan en notas manuales, actualizaciones en la pizarra o intercambios verbales. Estos suelen ser:

- Inconsistente o desactualizado

- Falta de contexto (por ejemplo, causas fundamentales, justificaciones del tiempo de inactividad)

- No procesable para trabajadores entrantes

Esto crea lagunas de información que dan lugar a confusión, retrasos o repetición del trabajo.

2. Inicio retrasado y pérdida de tiempo

Los operadores pueden pasar entre 30 y 60 minutos simplemente orientándose:

- Localización de herramientas o materiales

- Comprobación del estado de la máquina

- Determinar qué tareas tienen la máxima prioridad

Este tiempo perdido rara vez se registra, pero se acumula a lo largo de turnos, semanas y trimestres, lo que reduce significativamente la eficacia general del equipo (OEE).

3. Los problemas no resueltos se trasladan

Cuando los problemas de mantenimiento, las preocupaciones sobre la calidad o los riesgos de seguridad no se documentan o no se abordan, suelen reaparecer durante el siguiente turno, y ahora son más difíciles de rastrear y solucionar.

4. Trabajadores desvinculados o poco preparados

De acuerdo a GallupEn EE. UU., el compromiso laboral cayó a su nivel más bajo en más de una década en 2024, con solo el 31% de los empleados reportando estar activamente involucrados en el trabajo. En entornos de manufactura, esta falta de compromiso es especialmente visible durante las transiciones de turno, sobre todo entre los trabajadores nuevos o con capacitación multidisciplinaria. Estos empleados a menudo comienzan sus turnos sin estar seguros de lo que se espera de ellos, especialmente durante la crucial primera hora. Sin una dirección clara, una incorporación adecuada o soporte en tiempo real, su incertidumbre puede conducir rápidamente a errores evitables, una mayor dependencia de los supervisores y una notable caída en la confianza y la moral. Esto no solo afecta el rendimiento individual, sino que puede interrumpir el flujo de toda la operación.

Oportunidad: Una ventana estratégica para obtener ganancias

Cuando se gestiona bien, la Hora Dorada se convierte en una ventaja estratégica que sienta las bases para una jornada de alto rendimiento.

1. Tiempo de aceleración acelerada

Con los sistemas adecuados implementados, los trabajadores pueden:

- Reciba asignaciones de tareas al instante

- Acceda a instrucciones digitales personalizadas

- Conozca el estado de las máquinas y el trabajo en curso en cuestión de minutos

Esto reduce el tiempo perdido y aumenta la producción desde el principio.

2. Comunicación más sólida entre turnos

Los informes de turnos digitalizados en tiempo real garantizan la continuidad mediante:

- Destacando problemas no resueltos

- Proporcionar contexto histórico para problemas recurrentes

- Alinear a todos en objetivos y prioridades

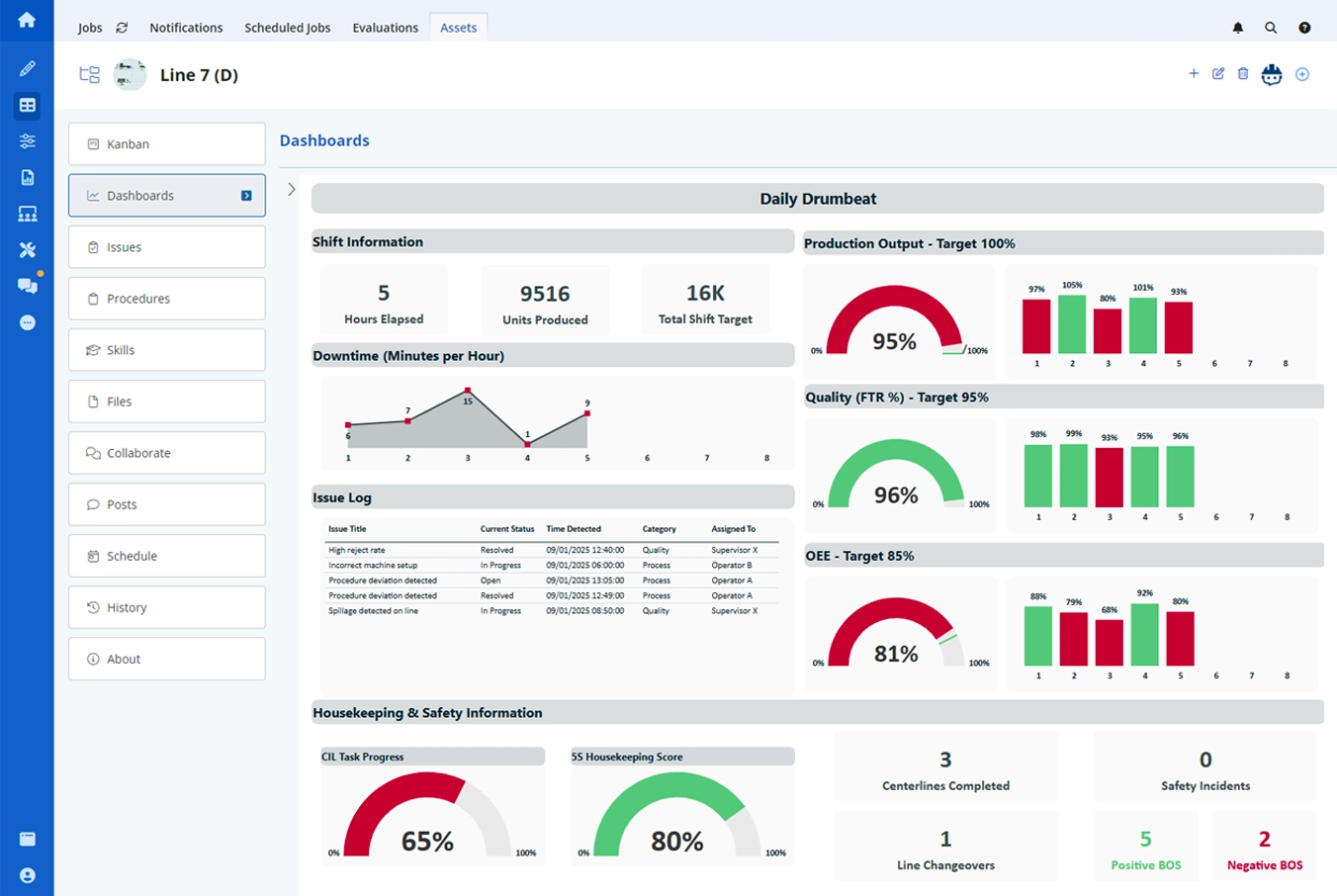

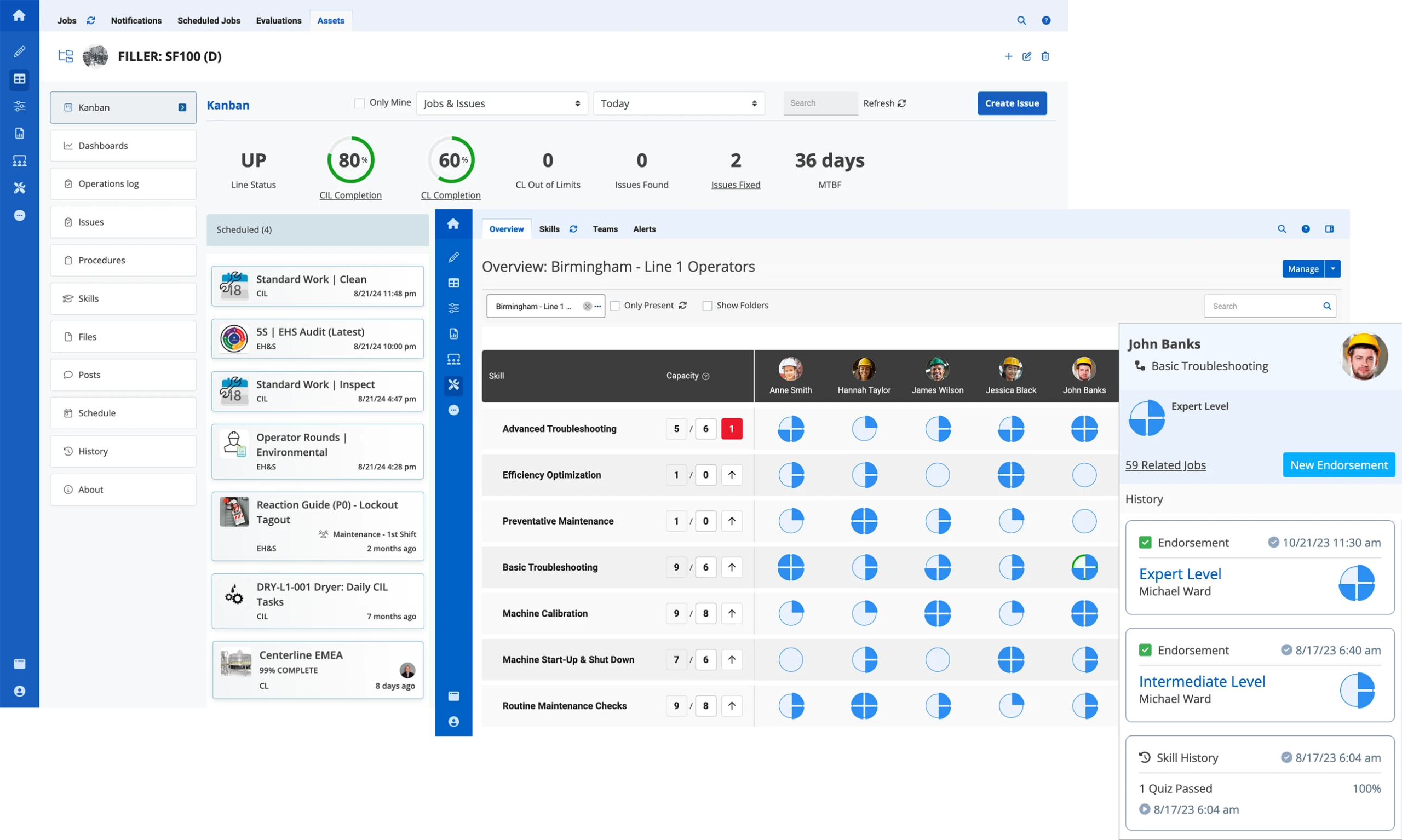

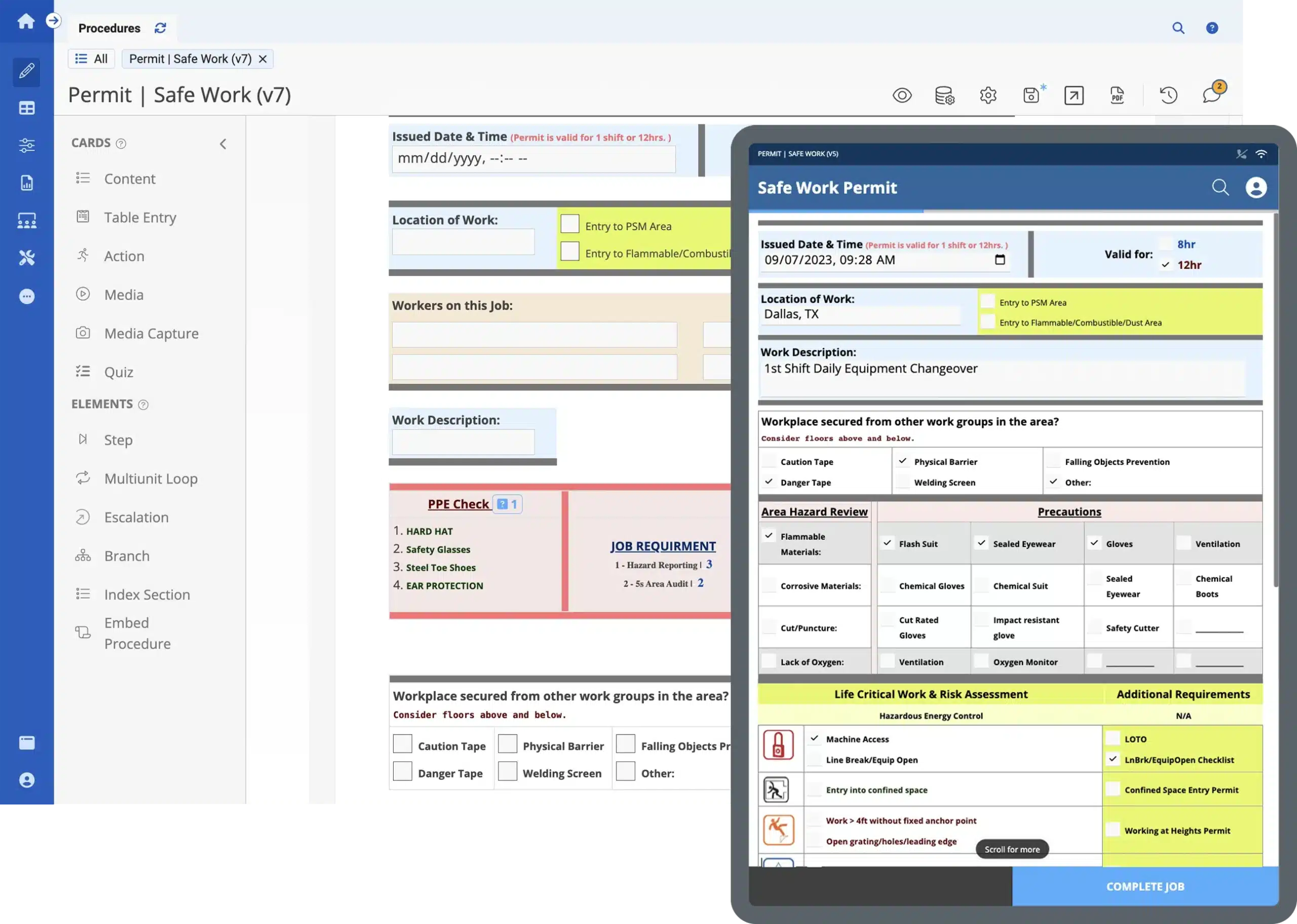

Informe de traspaso de turnos mediante la plataforma de trabajadores conectados de Augmentir

Esto minimiza la falta de comunicación y ayuda a mejorar la transferencia de turnos.

3. Toma de decisiones basada en datos

Los supervisores y gerentes de planta obtienen visibilidad instantánea de:

- ¿Qué pasó en el último turno?

- ¿Qué está planeado para este turno?

- Dónde se necesita atención ahora

Estos conocimientos ayudan a asignar recursos de forma más eficaz durante la parte más sensible del día en la que el tiempo es fundamental.

4. Controles proactivos de calidad y seguridad

La primera hora es una ventana privilegiada para:

- Identificar anomalías antes de que comience la producción a gran escala

- Detectar problemas de calidad a tiempo

- Realizar recorridos de seguridad estandarizados

Este enfoque proactivo genera menos defectos, menos desechos y un mejor cumplimiento.

5. Empoderamiento de los trabajadores de primera línea

Cuando los trabajadores están equipados con las herramientas, el contexto y la claridad que necesitan de inmediato, sienten:

- Más confianza

- Más comprometidos

- Es más probable que resuelvan problemas de forma independiente

El impacto de la hora dorada en la productividad diaria

La Hora Dorada en la manufactura juega un papel crucial en la productividad diaria, estableciendo una base operativa sólida desde el inicio del turno. Cuando esta primera hora se gestiona eficazmente —mediante revisiones adecuadas de las máquinas, la preparación de materiales y la alineación de los operadores—, se minimizan las interrupciones tempranas y se garantiza un aumento eficiente de la producción. Este enfoque proactivo ayuda a prevenir la escalada de problemas, permitiendo a los equipos mantener un flujo de trabajo estable y alcanzar los objetivos de rendimiento de forma más consistente a lo largo de la jornada.

Por el contrario, si surgen problemas durante la Hora Dorada, como fallas en los equipos, defectos de calidad o comunicación poco clara, suelen causar retrasos y requerir retrabajo, lo que puede reducir la productividad durante todo el turno. Al considerar la Hora Dorada como un período enfocado en la optimización inicial y la resolución de problemas, los fabricantes pueden reducir el tiempo de inactividad, mejorar el rendimiento inicial y lograr una jornada más productiva y predecible en el taller.

Cómo la tecnología inteligente para trabajadores conectados mejora la hora dorada

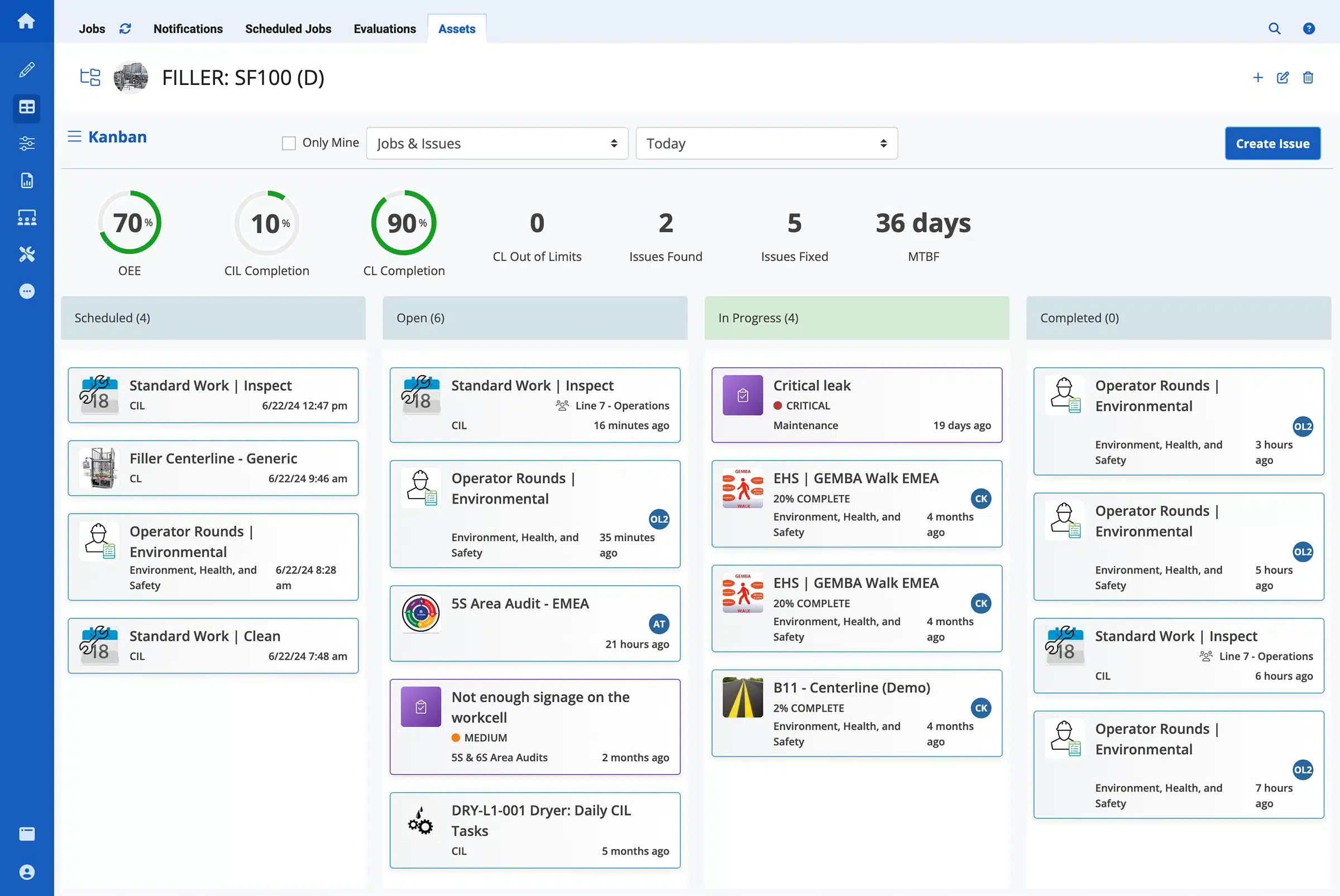

Las plataformas de trabajo conectadas digitalizan y optimizan los flujos de trabajo de primera línea, permitiendo transiciones de turnos más inteligentes y rápidas. Descubre cómo:

1. Registros digitales de traspaso de turnos

Reemplace las pizarras estáticas y las notas de papel con registros digitales en tiempo real que:

- Captura información clave del turno anterior

- Asignar tareas automáticamente

- Marcar problemas no resueltos o alertas de mantenimiento

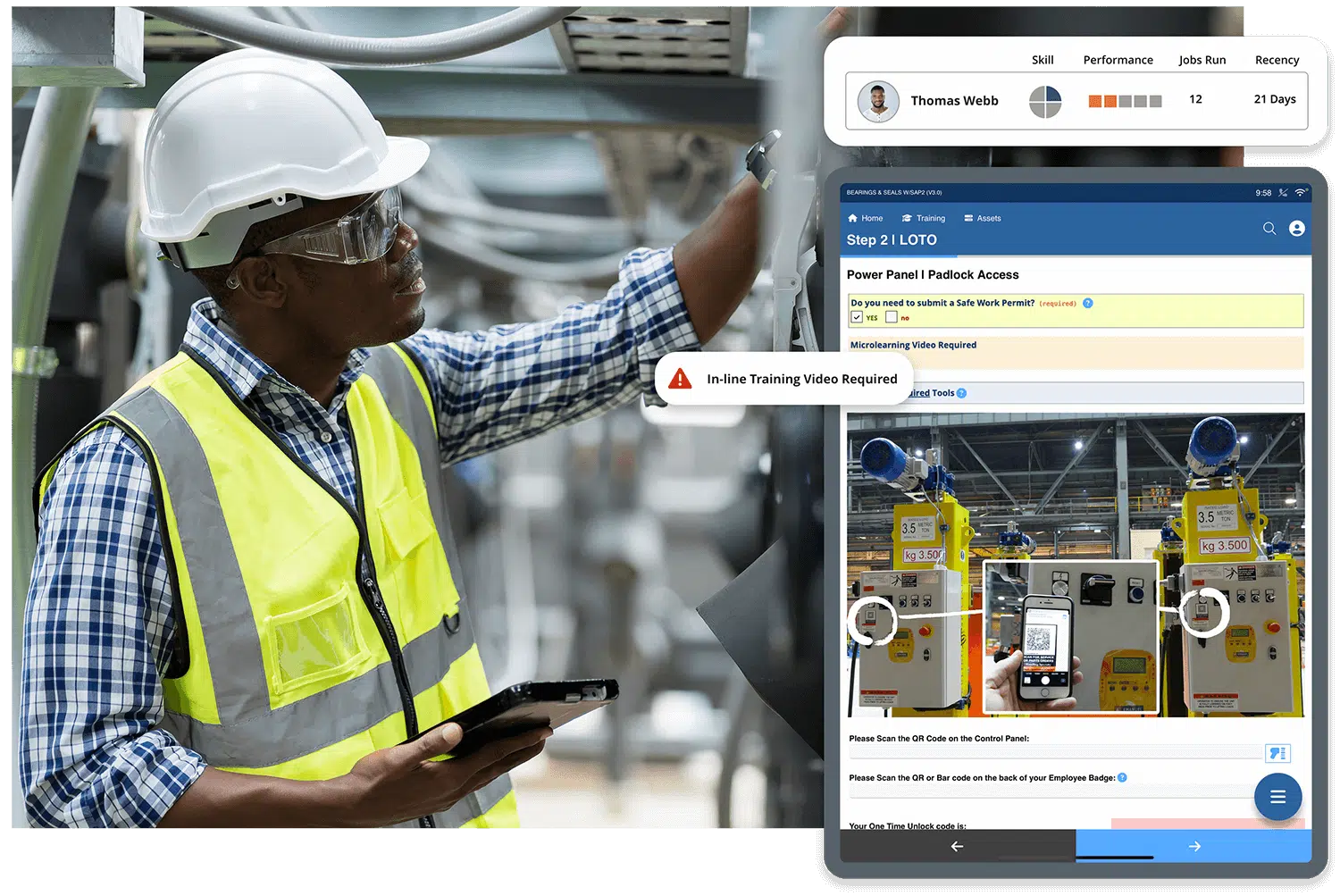

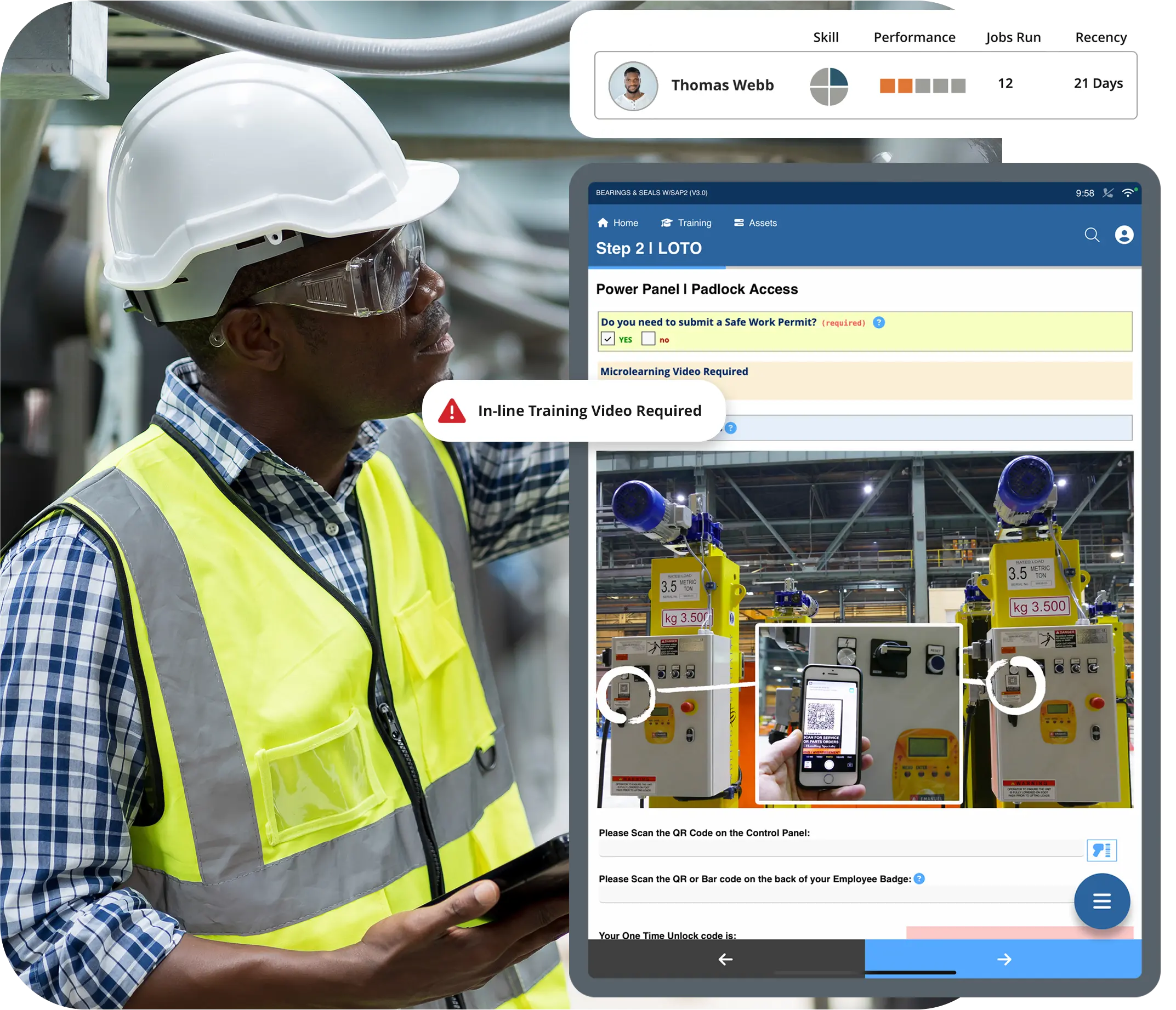

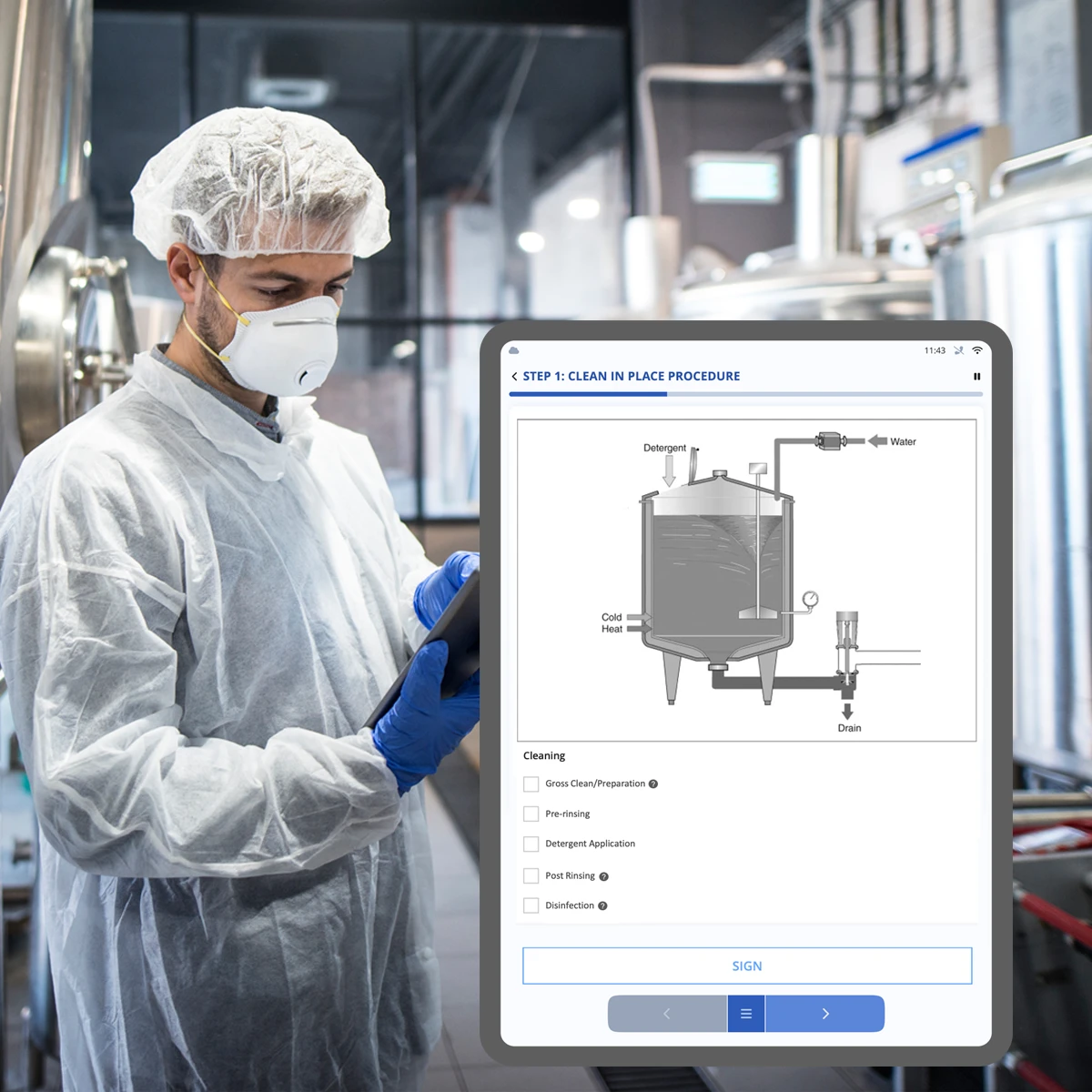

2. Instrucciones de trabajo contextuales

Los trabajadores reciben instrucciones personalizadas a pedido que se adaptan a:

- Role

- Nivel de habilidad

- Estado de la máquina

- Factores ambientales

Esto elimina la confusión y empodera a los trabajadores desde el primer minuto.

3. Informes de turnos basados en datos

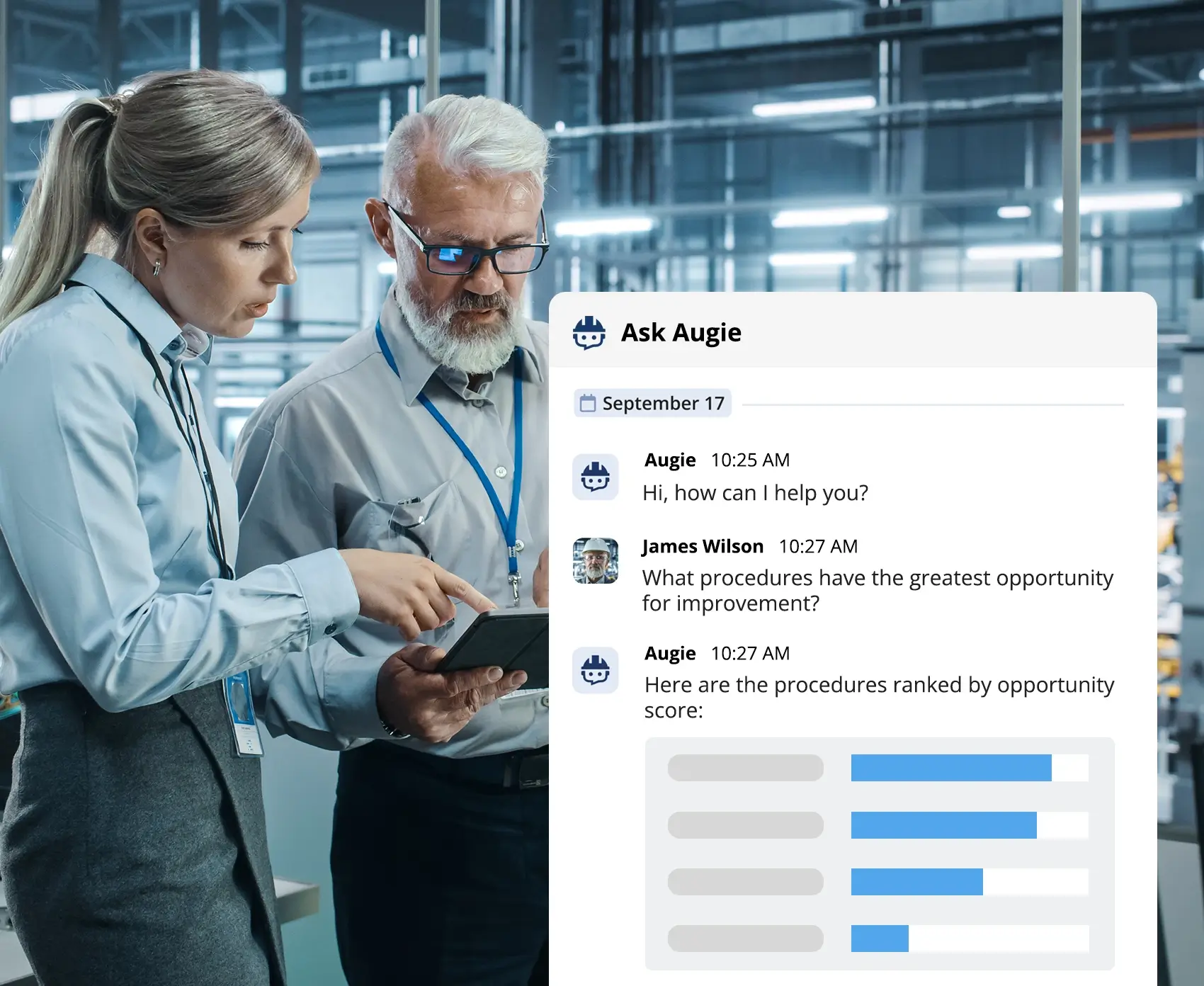

Los supervisores obtienen visibilidad sobre:

- Tendencias de rendimiento

- Causas fundamentales del tiempo de inactividad

- Comentarios del operador

- Métricas en tiempo real

Esto ayuda a priorizar los recursos y tomar decisiones más inteligentes durante la primera hora crítica.

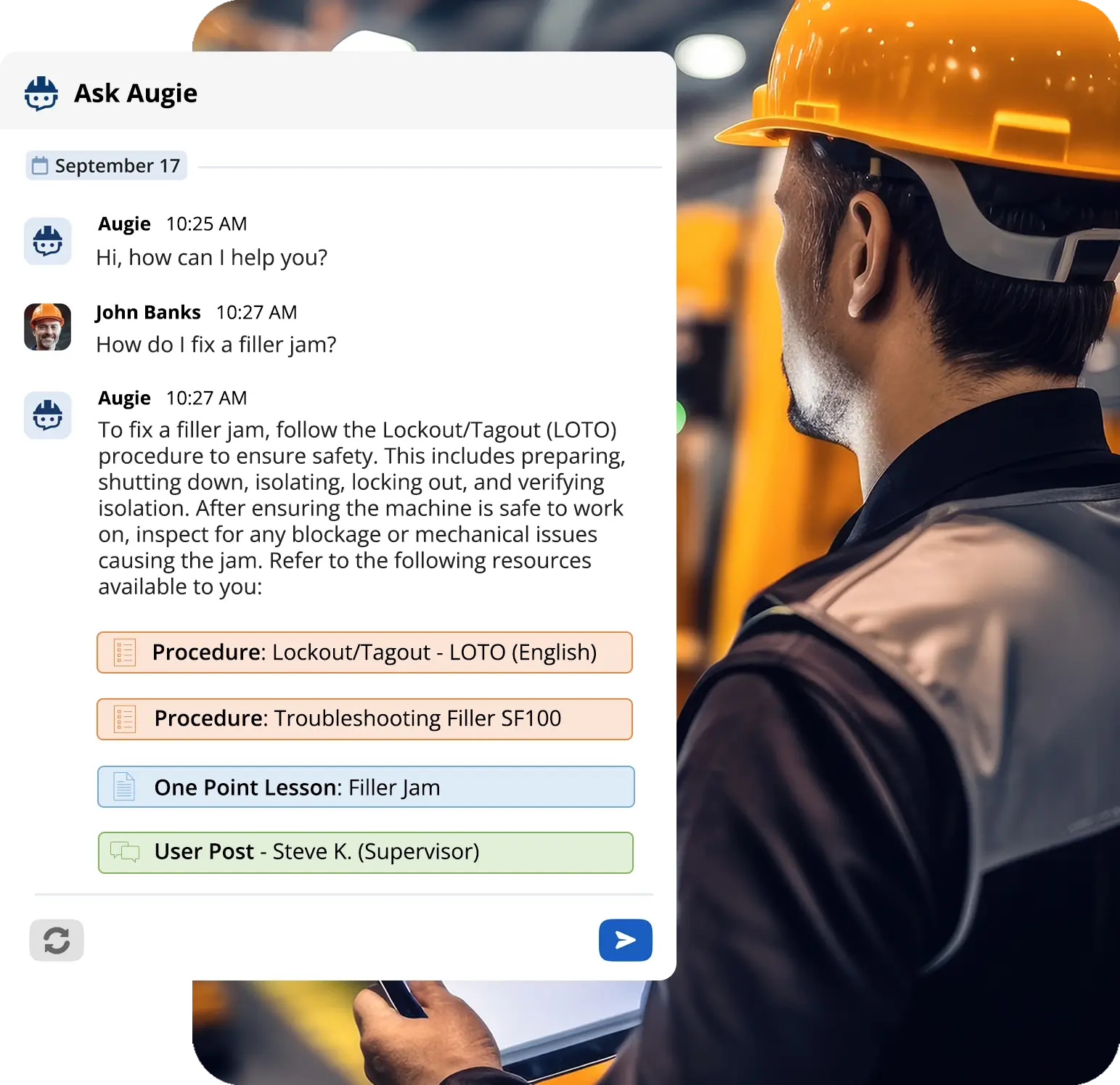

4. Colaboración y comunicación mejoradas

Las plataformas conectadas integran chat, alertas y rutas de escalamiento para que los equipos de todos los departamentos (mantenimiento, calidad, operaciones) puedan colaborar instantáneamente.

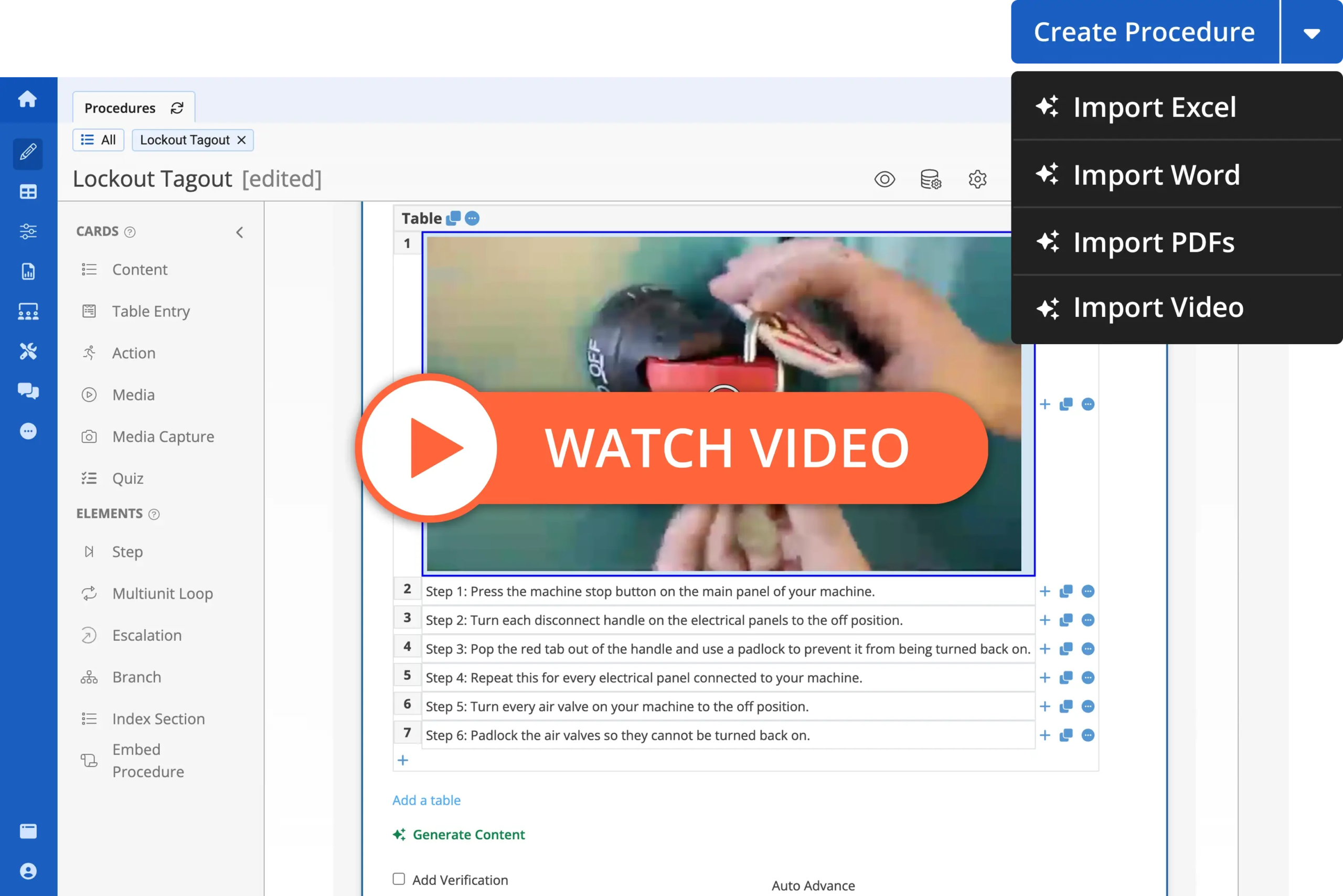

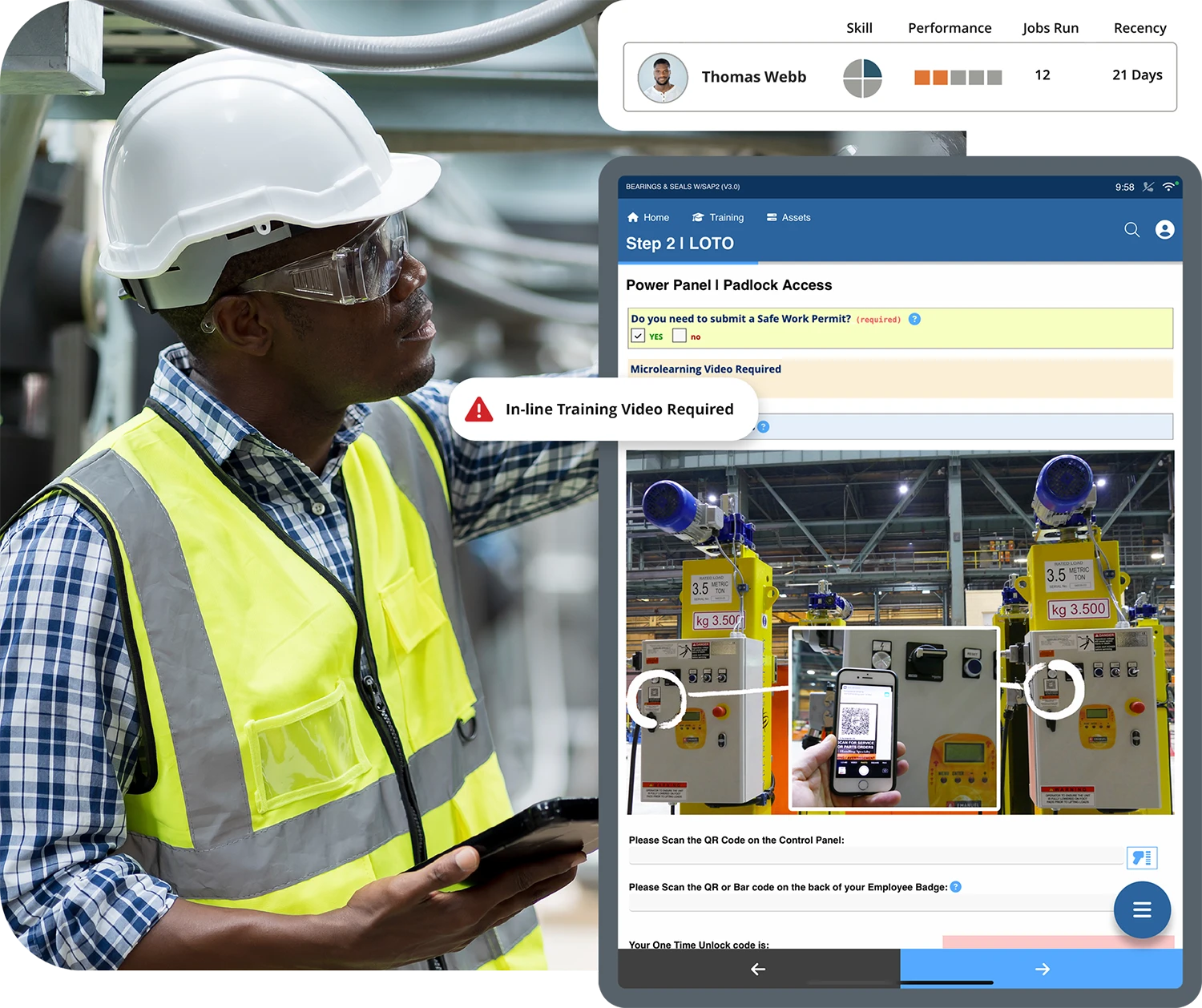

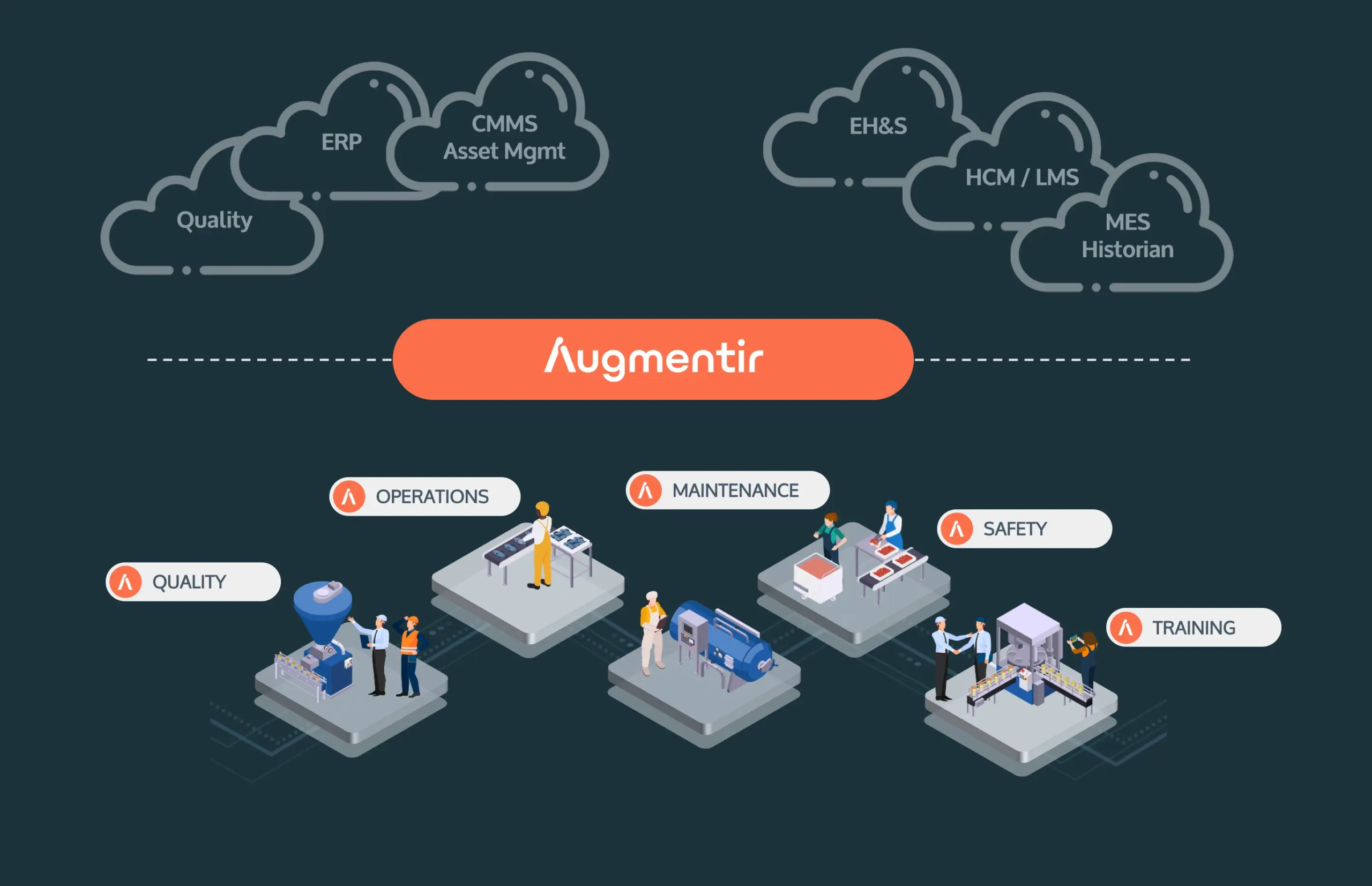

Optimizando la hora dorada con Augmentir

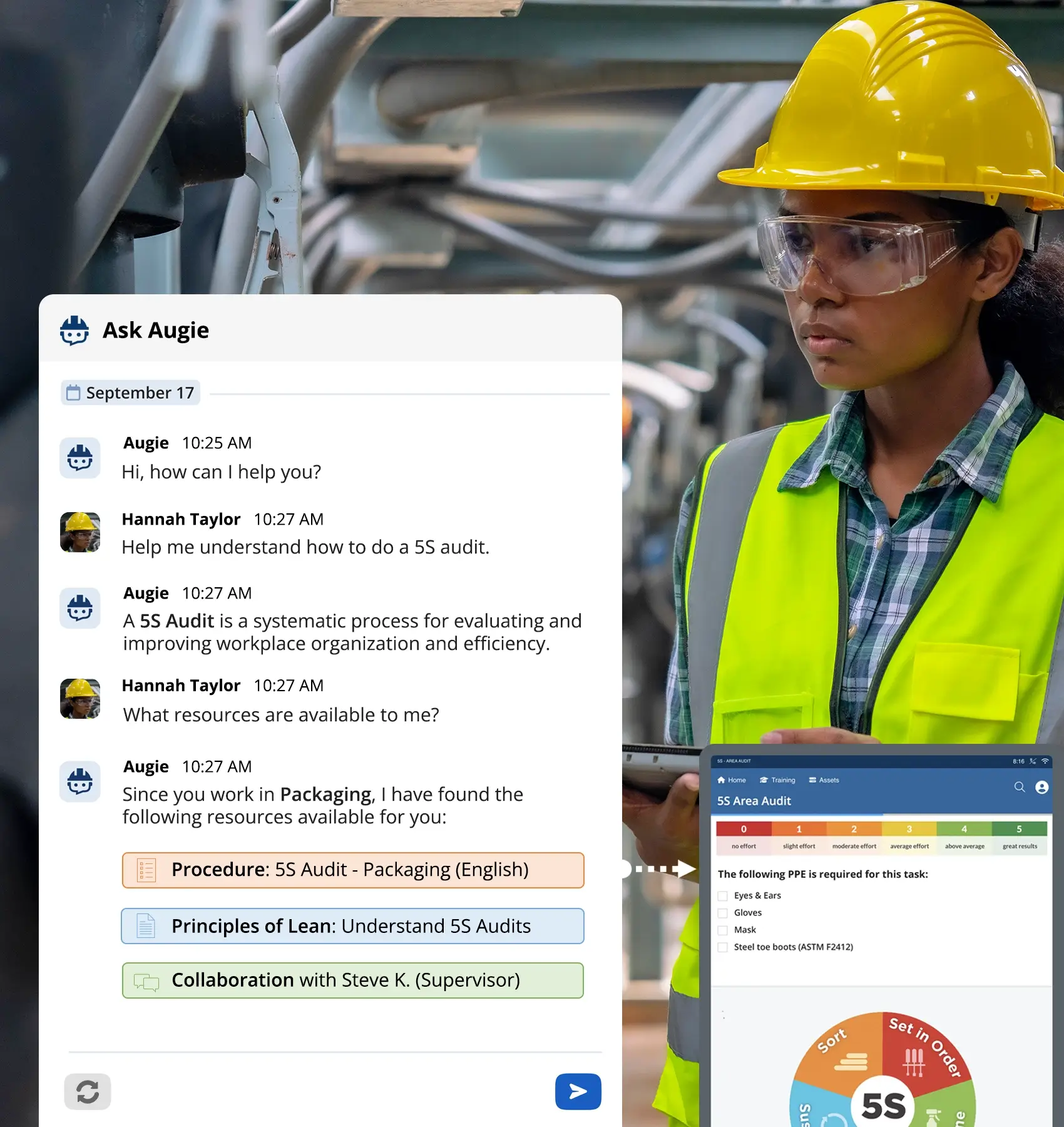

En el acelerado mundo de la manufactura, la primera hora de cada turno —la Hora Dorada— puede determinar el devenir de toda la jornada. Es un momento donde la comunicación clara, la ejecución segura y la toma de decisiones rápida son fundamentales. Aumentar, la única plataforma de trabajadores conectados impulsada por IA del mundo, está diseñada específicamente para optimizar este momento crítico digitalizando procesos, guiando a los trabajadores y brindando inteligencia operativa en tiempo real.

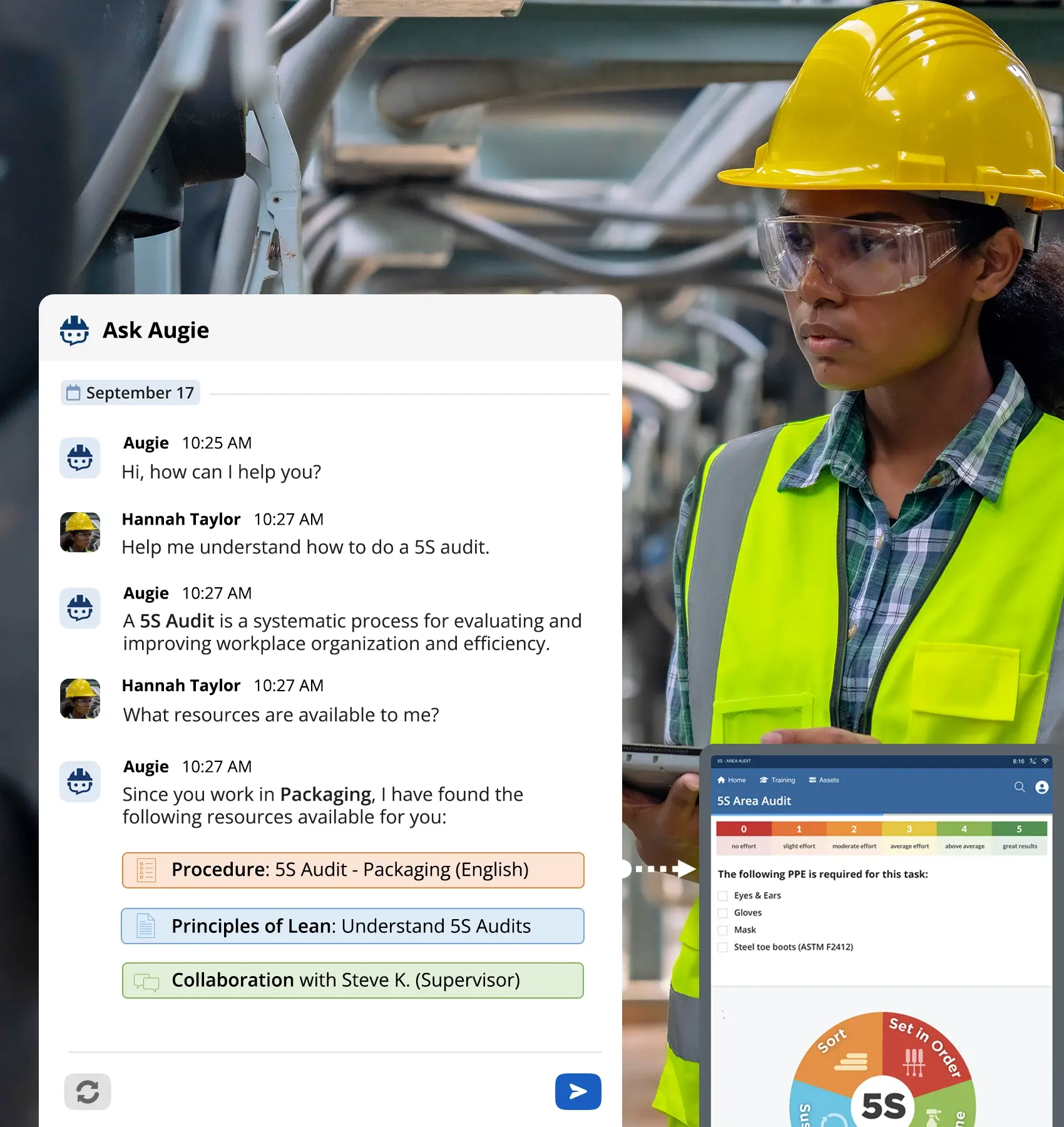

En lugar de depender de notas manuales, pizarras o actualizaciones verbales, Augmentir transforma los cambios de turno en experiencias digitales optimizadas. Los registros interactivos con fecha y hora registran el estado de la producción, los problemas pendientes y la asignación visual de tareas, lo que garantiza que los equipos entrantes estén coordinados desde el momento de su entrada.

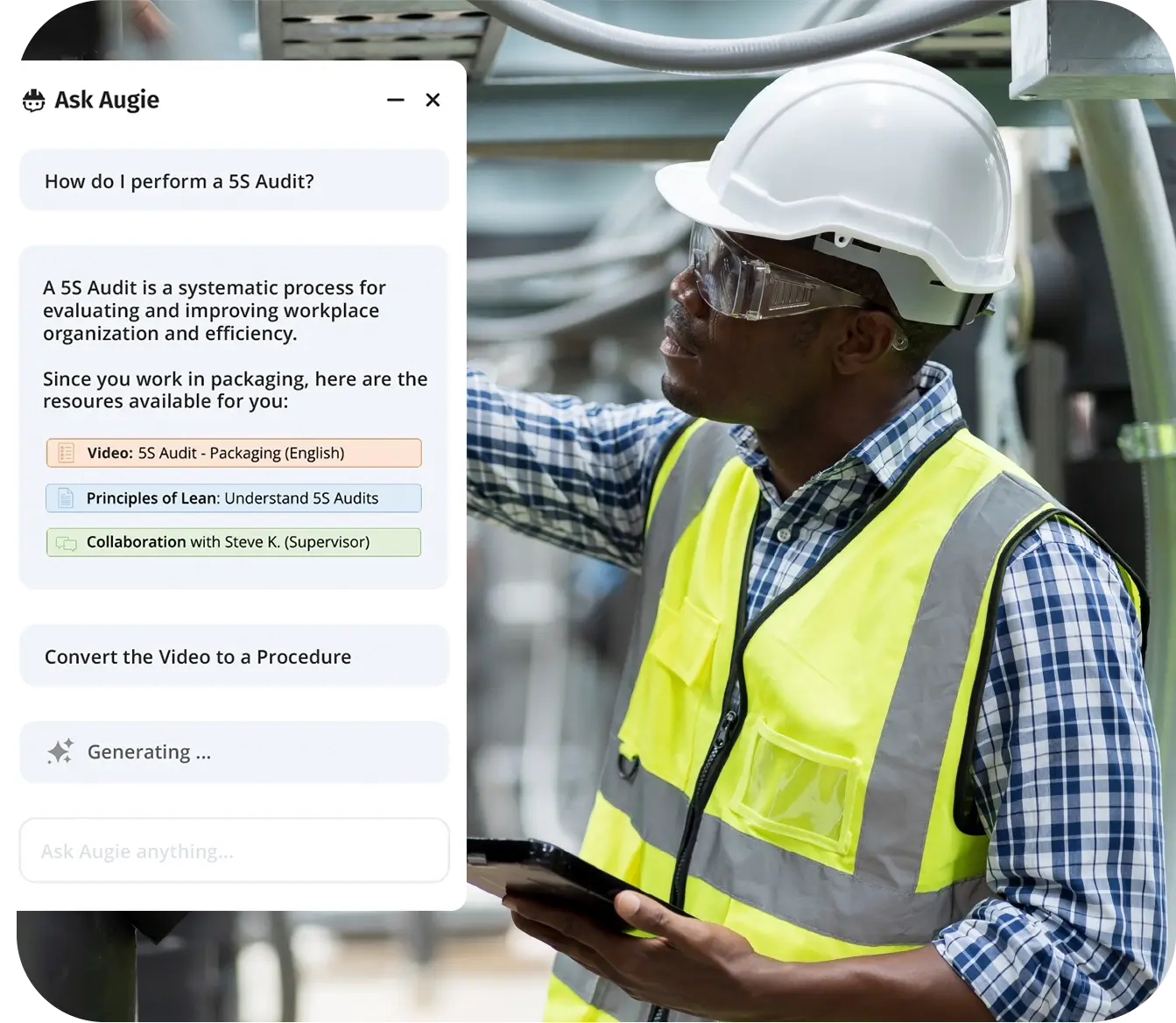

Los trabajadores ya no pierden tiempo pensando en qué hacer. La plataforma inteligente de Augmentir ofrece instrucciones de trabajo personalizadas, recomendaciones de tareas específicas y retroalimentación en tiempo real, lo que ayuda a cada trabajador a comenzar su turno con confianza y claridad, ya sea con experiencia o nuevo en el puesto.

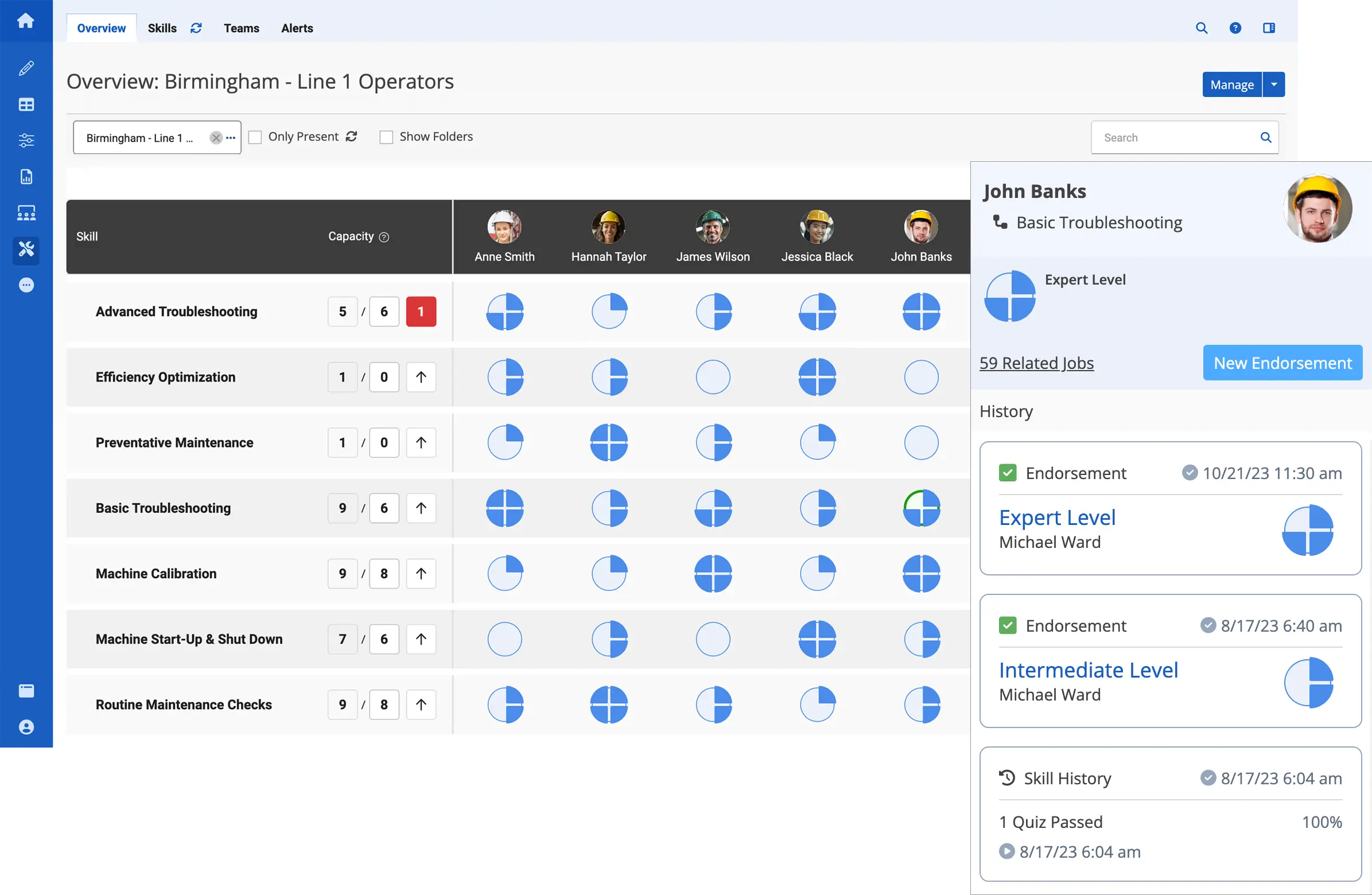

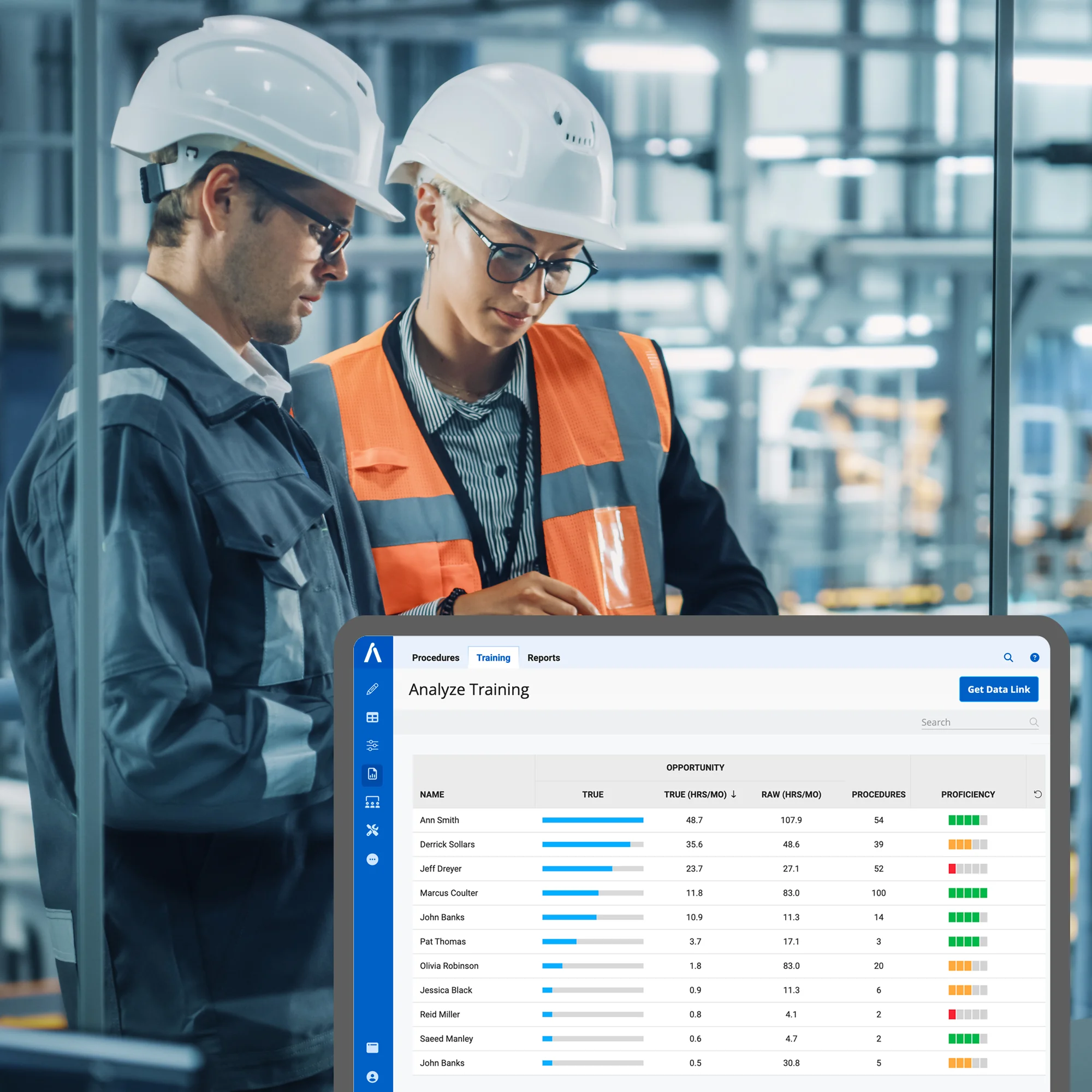

Para los supervisores y líderes de planta, Augmentir desbloquea un nivel más profundo de visibilidad en el desempeño del turno inicial. El panel de análisis resalta las ineficiencias, el tiempo de inactividad recurrente y las brechas de habilidades que afectan la productividad, brindando información procesable justo en el momento de necesidad.

Augmentir ayuda a cerrar la brecha de habilidades durante esta hora crucial. El microaprendizaje integrado ofrece capacitación directamente en el flujo de trabajo, reduciendo el tiempo de preparación y minimizando los errores durante la parte más importante de la jornada.

Al convertir la Hora Dorada en un momento de alineación y aceleración, Augmentir ayuda a los fabricantes a alcanzar nuevos niveles de eficiencia, agilidad y desempeño de la fuerza laboral, desde el primer minuto del turno.

Contáctenos hoy para una demostración en vivo.