Explore los fundamentos de la mejora continua, los desafíos de los métodos tradicionales de CI y cómo tecnologías como Augmentir están transformando la mejora continua en la fabricación moderna.

En el competitivo mercado global actual, los fabricantes se ven sometidos a una presión constante para producir con mayor eficiencia, reducir costos y entregar productos de mayor calidad, con mayor rapidez que nunca. Para mantenerse a la vanguardia, la mejora continua ya no es opcional; es esencial. Esta metodología, basada en principios como Manufactura esbelta, Seis Sigma, y KaizenSe centra en mejoras graduales y continuas de procesos, productividad y calidad. Pero lo que distingue a los líderes en la era moderna es cómo aprovechan la tecnología para impulsar y mantener estas mejoras a gran escala.

En este artículo, exploramos los fundamentos de la mejora continua, examinamos los desafíos de los métodos tradicionales de CI y destacamos cómo tecnologías como Augmentir están transformando la mejora continua en la fabricación moderna.

El núcleo de la mejora continua

La mejora continua (MC) en la fabricación implica la identificación, el análisis y la mejora sistemática de los procesos de producción. No se trata solo de grandes innovaciones; a menudo, los ajustes más pequeños —reducir el tiempo de inactividad, mejorar la fiabilidad de las máquinas o agilizar la comunicación— pueden generar un retorno de la inversión significativo.

Los principios clave incluyen:

- Participación de los empleadosLos trabajadores de planta suelen tener la percepción más directa de las ineficiencias y pueden ser poderosos agentes de cambio.

- Decisiones basadas en datosLas mejoras deben estar impulsadas por indicadores de desempeño mensurables.

- Estandarización y bucles de retroalimentaciónUna vez que se descubren métodos mejores, es necesario adoptarlos, documentarlos y reevaluarlos continuamente.

Si bien la filosofía es sólida, muchos fabricantes tienen dificultades para implementarla. Y ahí es donde empiezan los problemas.

Los problemas con los programas de CI tradicionales

A pesar de décadas de enfoque en Lean y Six Sigma, muchas iniciativas de mejora continua (CI) fracasan. ¿Por qué? Porque los programas tradicionales de CI suelen verse obstaculizados por prácticas obsoletas, falta de compromiso y poca visibilidad de los datos. Estos son algunos de los problemas más comunes:

1. Procesos manuales y aislados

En muchas plantas, los esfuerzos de mejora se registran manualmente: en papel, hojas de cálculo o sistemas desconectados. Estos datos aislados generan ciclos de retroalimentación lentos y una ejecución inconsistente en los distintos turnos o instalaciones.

2. Enfoques universales

Los programas tradicionales de CI suelen basarse en procedimientos estandarizados que presuponen que todos los trabajadores tienen las mismas habilidades y experiencia. Esto ignora la amplia variación en la competencia de los trabajadores de primera línea y limita la personalización en la capacitación o la orientación de tareas.

3. Falta de datos en tiempo real

Muchas organizaciones toman decisiones basándose en indicadores desfasados, como informes de desperdicios de fin de mes o auditorías. Sin información en tiempo real sobre lo que sucede en planta, es imposible reaccionar con rapidez o identificar la causa raíz de los problemas a medida que surgen.

4. Baja participación de primera línea

La mejora continua a menudo se convierte en una iniciativa verticalista impulsada por gerentes e ingenieros, en lugar de los trabajadores de primera línea. Cuando los operadores no están capacitados ni incentivados para contribuir, se pierde información crucial sobre el terreno.

5. Desafíos de la sostenibilidad

Incluso cuando se implementan mejoras iniciales, las organizaciones suelen tener dificultades para mantener los logros. Sin sistemas integrados de refuerzo, capacitación y medición, las mejoras se desvanecen y los viejos hábitos resurgen.

Estos problemas no significan que la CI esté rota, sino que resaltan la necesidad de modernizarla. Ahí es donde entran en juego las tecnologías conectadas y la IA.

Tecnologías que impulsan la mejora continua moderna

Para acelerar la mejora continua, los fabricantes modernos están adoptando cada vez más Industria 4.0 tecnologías—un enfoque popularizado por el ingeniero y economista alemán Klaus Schwab En su libro de 2016, La Cuarta Revolución Industrial, este movimiento está transformando la manufactura mediante la integración de tecnologías inteligentes que optimizan los procesos de producción y mejoran la toma de decisiones. Entre los avances más impactantes se encuentran Plataformas de trabajadores conectados y la Inteligencia Artificial (IA), las cuales están transformando la forma en que se ejecuta y mejora el trabajo en el taller.

Plataformas de trabajadores conectados

Las plataformas de trabajadores conectados proporcionan visibilidad y datos en tiempo real desde la planta. Estas plataformas conectan a los trabajadores de primera línea con herramientas digitales que optimizan la comunicación, guían las tareas y recopilan datos de rendimiento. Sus principales ventajas incluyen:

- Trabajo estandarizado Instrucciones

- Comunicación y soporte en tiempo real

- Enfoques de Formación Digital que potencian las metodologías de formación corporativa, como Formación en la industria (TWI)

- Datos de rendimiento para mejoras específicas

Inteligencia artificial (IA)

La IA lleva la CI al siguiente nivel al analizar cantidades masivas de datos operativos, detectando tendencias, prediciendo resultados y recomendando optimizaciones. Sus beneficios incluyen:

- Análisis de causa raíz

- Mantenimiento predictivo y pronóstico

- Orientación inteligente para tareas y formación

Juntas, estas tecnologías permiten un proceso de CI dinámico y receptivo que se adapta a las condiciones del mundo real y a la variabilidad humana.

Augmentir: Impulsando la mejora continua con el trabajo conectado impulsado por IA

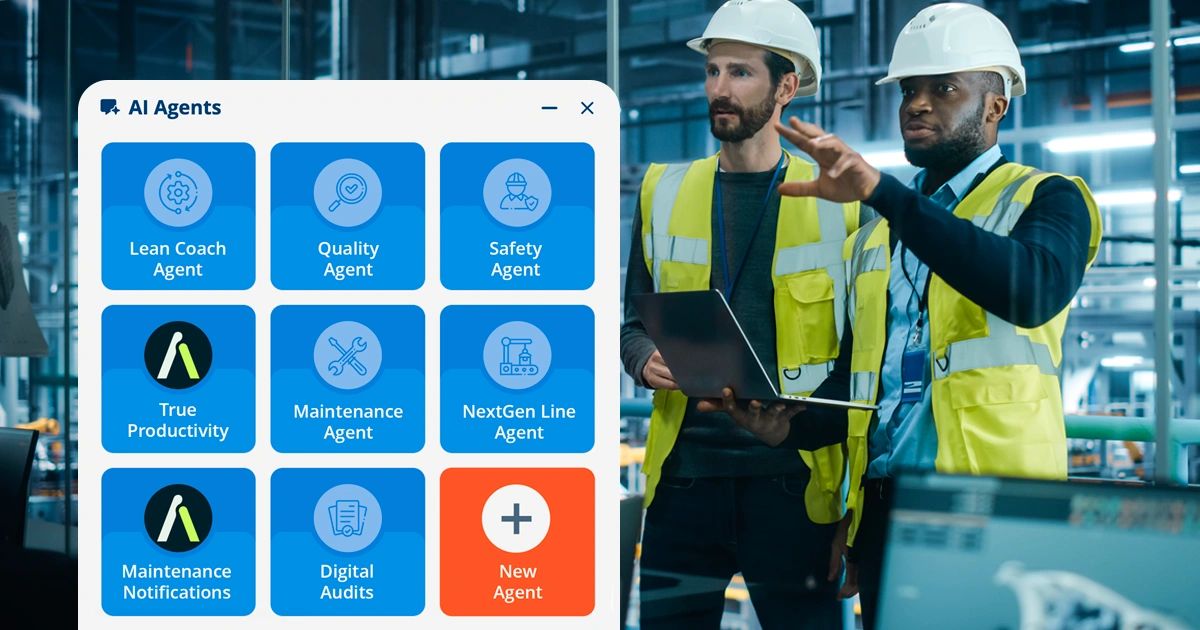

En el panorama manufacturero moderno, las herramientas que mejoran la productividad de los trabajadores, la toma de decisiones y la visibilidad operativa son esenciales. Ahí es donde Aumentar Se destaca. Como plataforma inteligente de última generación para trabajadores conectados, Augmentir está diseñada exclusivamente para empoderar a los trabajadores de primera línea y permitir la mejora continua a gran escala, utilizando el poder de la inteligencia artificial.

A diferencia de las soluciones tradicionales para trabajadores conectados, que simplemente digitalizan los procesos en papel, Augmentir va más allá. No solo captura datos de primera línea, sino que los convierte en inteligentes, procesables y personalizados. Con capacidades de IA integradas, Augmentir ayuda a los fabricantes a conectar a las personas, los procesos y la mejora del rendimiento.

¿Qué hace que Augmentir sea diferente?

En esencia, Augmentir ofrece un conjunto de herramientas que digitalizan, guían y optimizan el trabajo de primera línea:

Instrucciones de trabajo digitales personalizadas

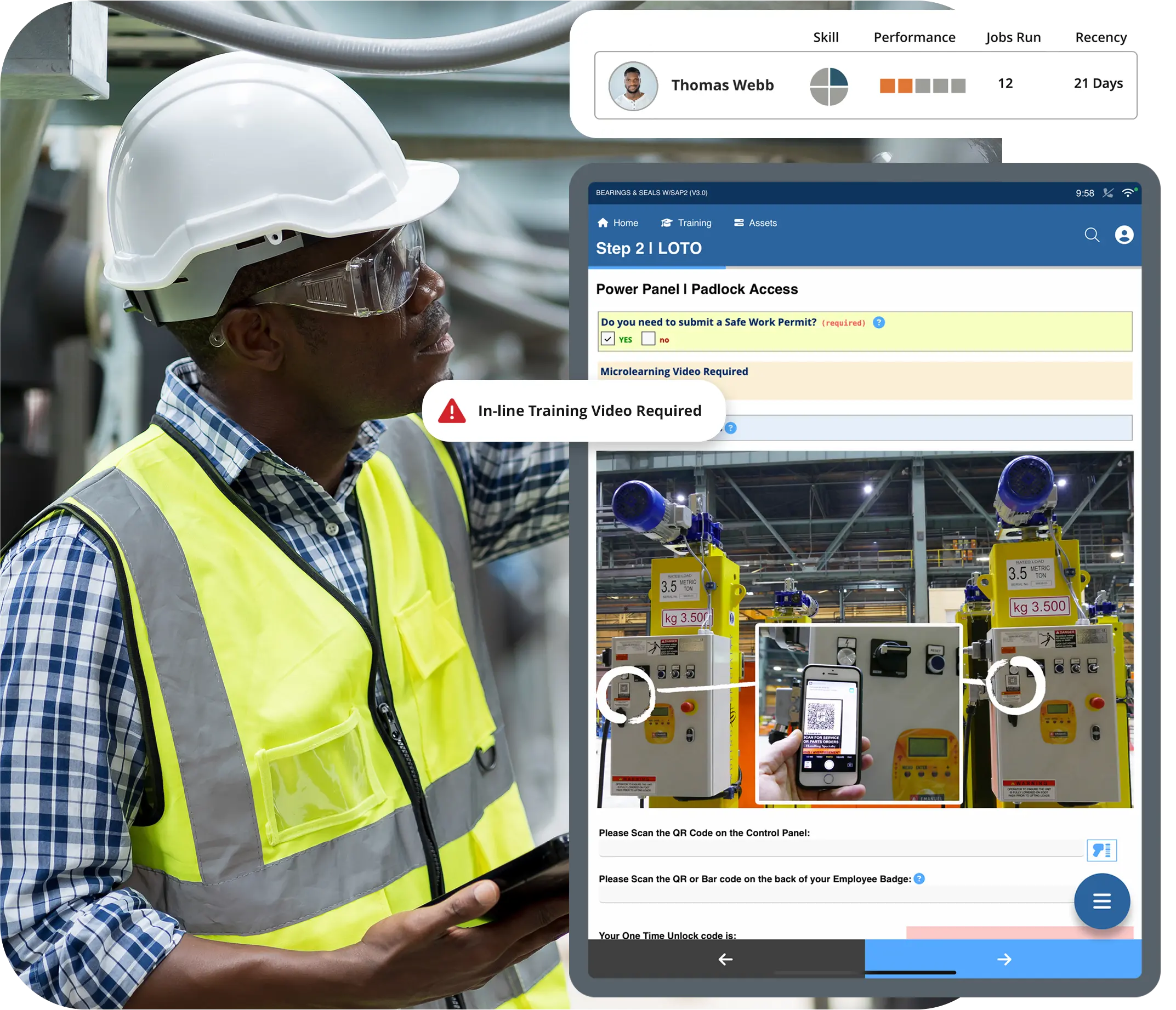

Augmentir permite la creación e implementación de instrucciones de trabajo dinámicas y con gran contenido multimedia. Estas instrucciones se personalizan según la competencia del trabajador, lo que reduce errores y mejora la calidad.

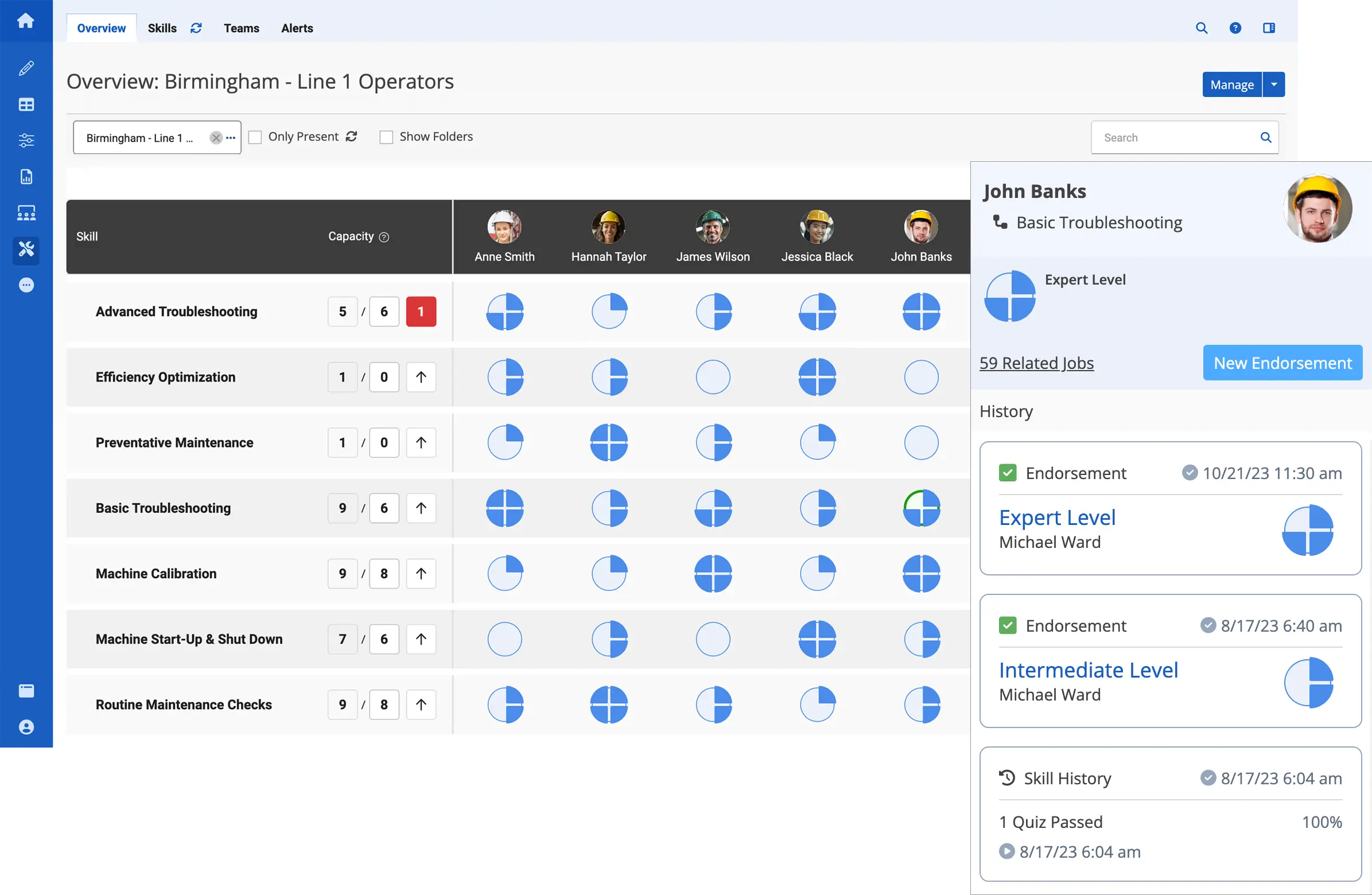

Gestión inteligente de la fuerza laboral

Con seguimiento de habilidades en tiempo real y análisis de rendimiento, Augmentir garantiza que la tarea correcta se asigne al trabajador correcto, mejorando la eficiencia y la seguridad.

Colaboración Industrial

Con software de colaboración en la fabricación Desde Augmentir, los equipos de primera línea pueden colaborar y compartir información de manera eficaz entre turnos, plantas e idiomas.

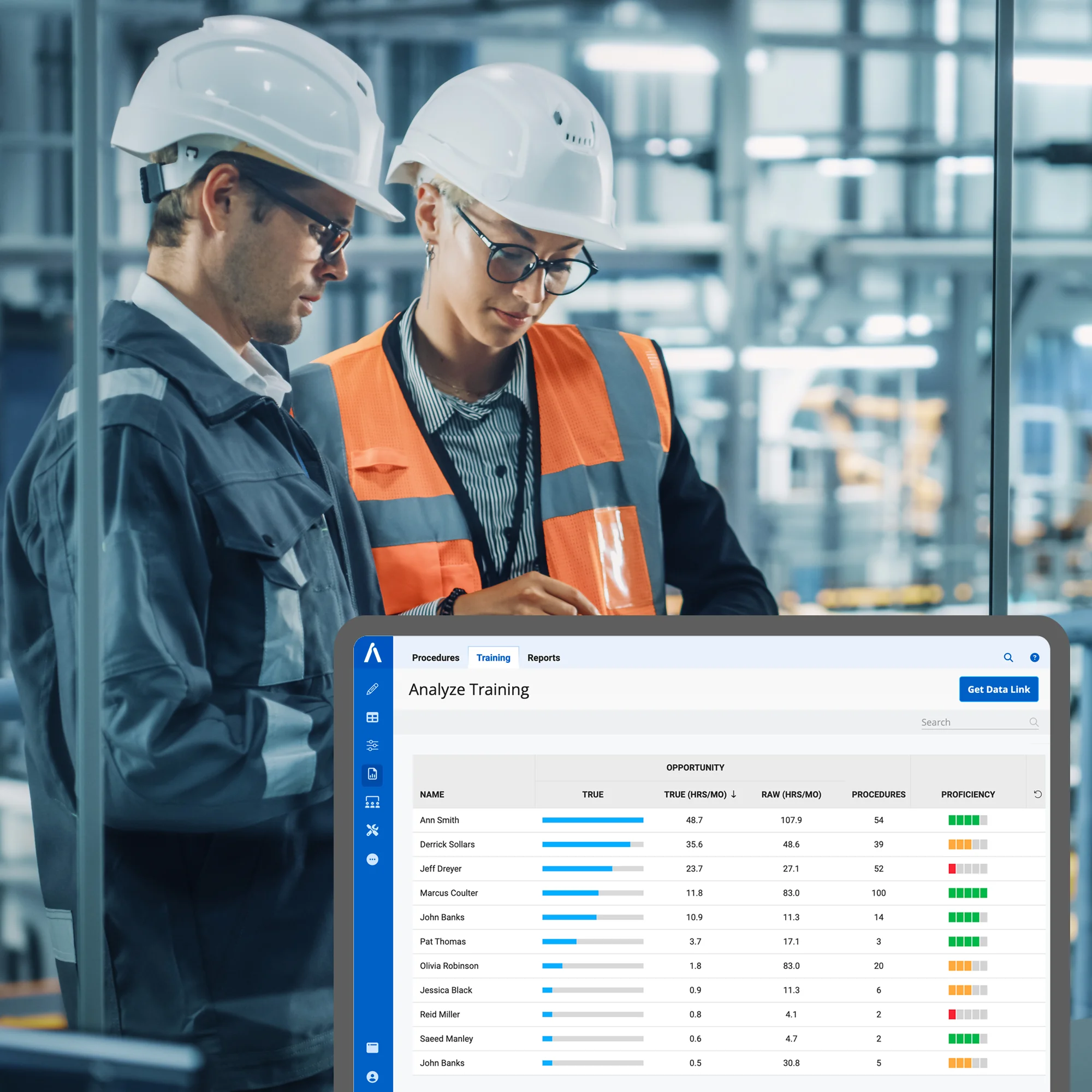

Visibilidad operativa

Cada interacción en el taller se captura y analiza para identificar tendencias, cuellos de botella y áreas de mejora. A diferencia de las auditorías tradicionales o los informes pasivos, Augmentir ofrece información continua y en tiempo real.

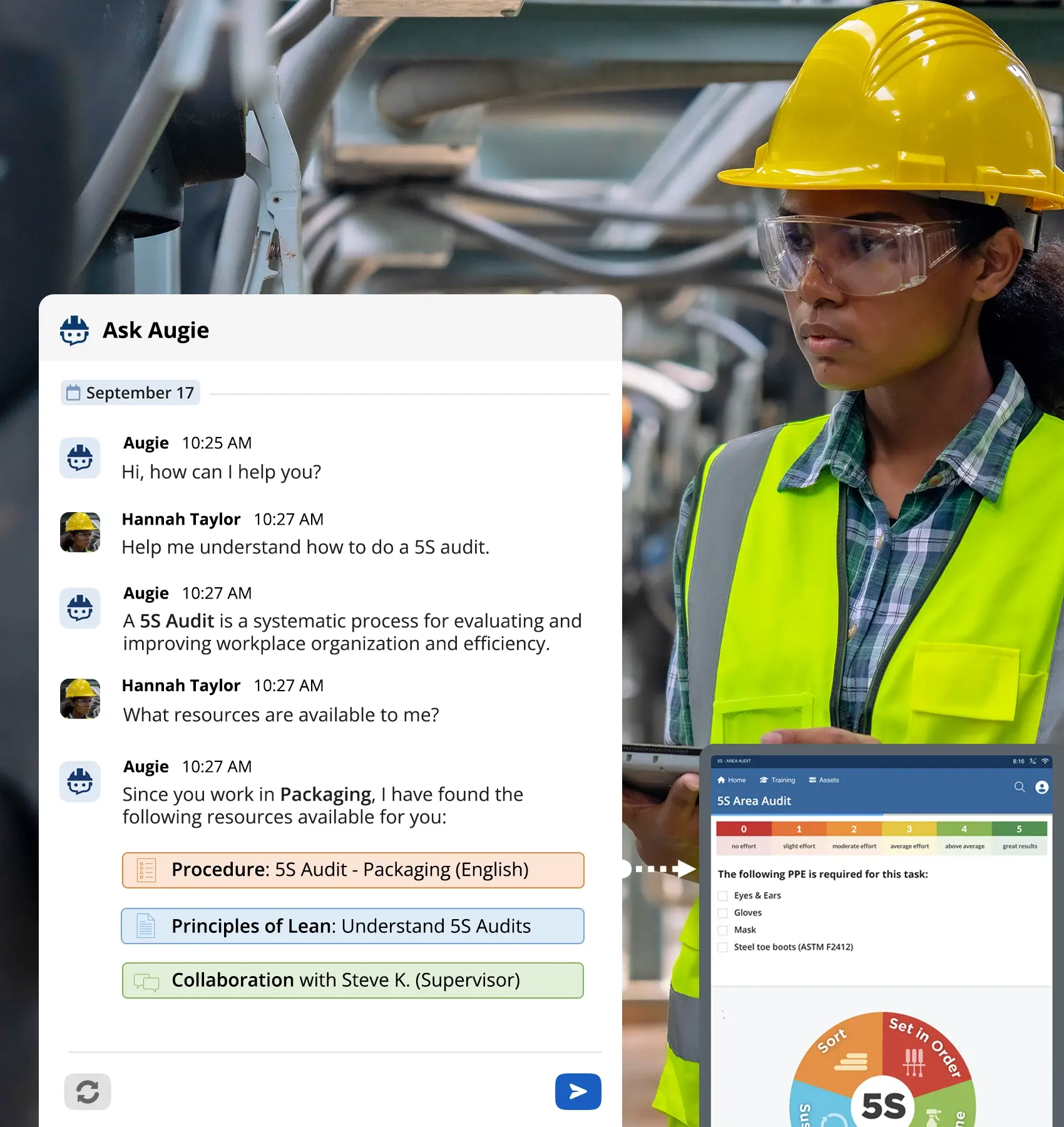

Asistente de IA generativa

Augie, de Augmentir asistente de IA generativa, acelera la mejora continua al brindar información en tiempo real, generando procedimientos operativos estándar digitalesy ofrece recomendaciones inteligentes basadas en datos de primera línea. Al transformar la actividad operativa en orientación práctica, Augie permite a los equipos identificar ineficiencias, reducir errores e implementar mejoras más rápidas y efectivas.

La mejora continua es el motor de la excelencia en la fabricación moderna. Sin embargo, en el entorno actual, los métodos tradicionales por sí solos no son suficientes. El camino a seguir reside en combinar filosofías de mejora continua probadas con la innovación digital.

Con plataformas como Aumentar, y herramientas como AugieLos fabricantes pueden pasar de la resolución reactiva de problemas a la mejora proactiva del rendimiento, empoderando a los trabajadores, acelerando el aprendizaje y garantizando resultados sostenibles.

El futuro de la fabricación está conectado, es inteligente y mejora continuamente.