Entdecken Sie intelligentere Problemmanagementstrategien, um die Effizienz zu steigern, Ausfallzeiten zu reduzieren und industrielle Abläufe mit intelligenten, proaktiven Lösungen zu optimieren.

Problemmanagement in der Industrie ist der strukturierte Prozess der Identifizierung, Dokumentation und Lösung von Betriebsproblemen zur Gewährleistung von Effizienz, Sicherheit und Qualität. Vernetzte Mitarbeitertools spielen eine entscheidende Rolle, da sie es den Teams an der Front ermöglichen, Probleme in Echtzeit zu melden und zu beheben. Dies gewährleistet eine schnellere Lösung und kontinuierliche Verbesserung.

Lesen Sie unseren folgenden Artikel, um mehr über das Problemmanagement in der Fertigung zu erfahren:

- Was ist Issue Management im Industriebetrieb?

- Häufige Herausforderungen im Issue Management

- Digitale Lösungen für das Problemmanagement

- Arten digitaler Lösungen für das Problemmanagement

- Best Practices für das Problemmanagement in der Fertigung

- Wie Augmenitr das Problemmanagement verbessert

Was ist Issue Management im Industriebetrieb?

Problemmanagement in der Industrie ist der strukturierte Prozess der Identifizierung, Dokumentation und Lösung von Betriebsproblemen zur Gewährleistung von Effizienz, Sicherheit und Qualität. Vernetzte Mitarbeitertools spielen eine entscheidende Rolle, da sie es den Teams an der Front ermöglichen, Probleme in Echtzeit zu melden und zu beheben. Dies gewährleistet eine schnellere Lösung und kontinuierliche Verbesserung.

Unter Issue Management versteht man die Identifizierung, Verfolgung und Lösung von Problemen, die den täglichen Betrieb beeinträchtigen. Zu diesen Problemen können Gerätestörungen, Qualitätsabweichungen, Sicherheitsvorfälle, Prozessengpässe und Lieferkettenunterbrechungen gehören. In komplexen Industrieumgebungen – wie Produktionsanlagen, Energieanlagen und Logistikzentren – können selbst kleine Probleme den gesamten Betrieb beeinträchtigen und kostspielige Ausfallzeiten und Nacharbeiten verursachen.

Ein effektives Problemmanagement ist für die Aufrechterhaltung Betriebseffizienz, Konsistenz und Sicherheit. Es stellt sicher, dass Probleme nicht nur schnell behoben, sondern auch dokumentiert und analysiert werden, um sie in Zukunft zu verhindern.

Das Issue Management ist auch ein grundlegender Bestandteil von Schlanke Fertigung. Im Rahmen eines Lean-Ansatzes ist es entscheidend, Probleme schnell und direkt an der Quelle anzugehen, um Verschwendung zu minimieren (muda), Verbesserung des Prozessflusses und Ermöglichung kontinuierliche Verbesserung (Kaizen). Effektives Issue Management unterstützt Lean-Prinzipien, die ursprünglich von Taiichi Oohno, indem wir Standardisierung und visuelle Kontrolle fördern und den Mitarbeitern an der Front die Möglichkeit geben, zur Verbesserung von Qualität und Produktivität beizutragen.

Häufige Herausforderungen im Issue Management

Organisationen stehen bei der Bewältigung betrieblicher Probleme häufig vor mehreren Herausforderungen:

- Manuelle Prozesse: Papierbasierte oder Tabellenkalkulationssysteme verlangsamen die Reaktionszeiten und erhöhen das Risiko menschlicher Fehler.

- Mangelnde Sichtbarkeit: Getrennte Systeme behindern die Echtzeitverfolgung und erschweren so die Priorisierung und effektive Lösung von Problemen.

- Schlechte Kommunikation: Gerade im 24/7-Betrieb gehen bei Schichtübergaben oder zwischen Abteilungen wichtige Details verloren.

- Verzögerte Lösung: Ohne einen standardisierten, nachvollziehbaren Prozess beeinträchtigen wiederkehrende Probleme weiterhin die Leistung und die Moral.

Diese Herausforderungen führen zu längeren Ausfallzeiten, inkonsistenter Qualität und geringerem Vertrauen in Problemmeldesysteme.

Der Einsatz von Lösungen für vernetzte Mitarbeiter kann dazu beitragen, das Problemmanagement durch verbesserte Sichtbarkeit und Berichterstattung, mobile Berichterstattung und Problemverfolgung, Workflow-Automatisierung und Tools für die Zusammenarbeit zu verbessern.

Digitale Lösungen für das Problemmanagement

Moderne Industriebetriebe erfordern mehr als nur reaktive Problemlösung. Sie benötigen vernetzte, intelligente Echtzeit-Tools, die helfen, Probleme zu verhindern, bevor sie eskalieren. Herkömmliche Methoden können mit der Geschwindigkeit und Komplexität heutiger Abläufe einfach nicht Schritt halten. Probleme können sich schnell vervielfachen und Kosten, Qualität und Kundenzufriedenheit beeinträchtigen.

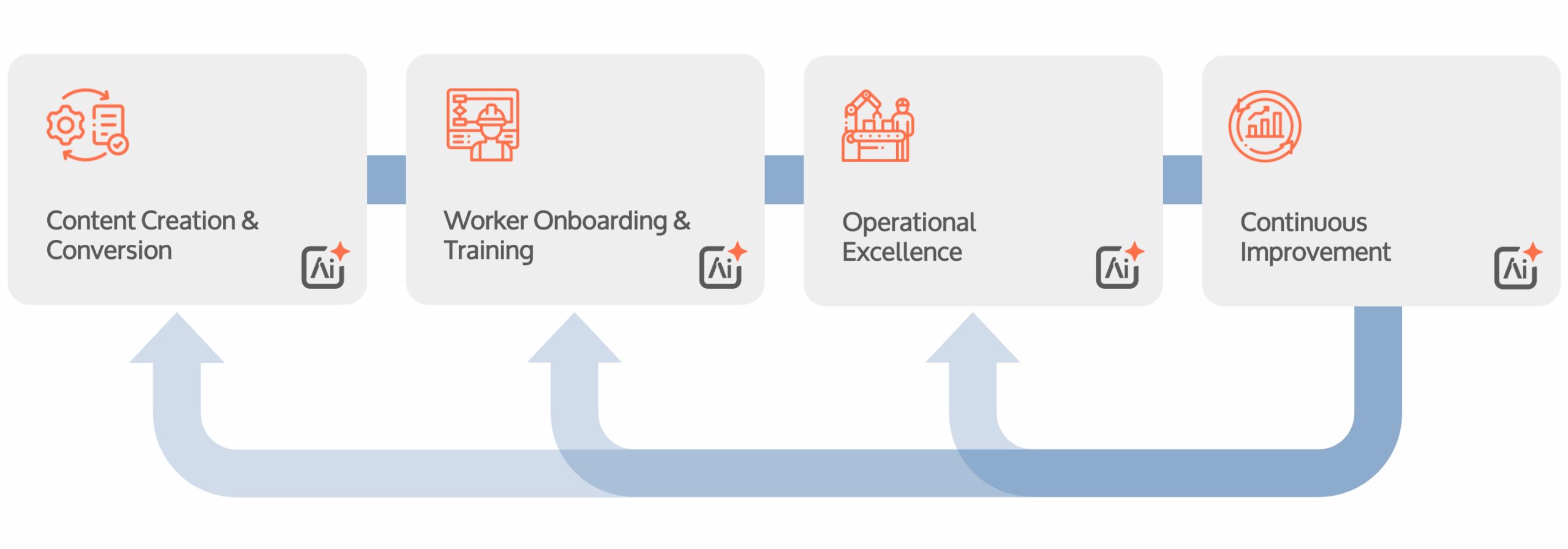

Eine digitale Lösung unterstützt Unternehmen dabei, von der reaktiven Problembehandlung zu einer prädiktiveren, proaktiveren und datenbasierten Strategie überzugehen. Diese Systeme optimieren nicht nur die Problemmeldung und -lösung, sondern ermöglichen auch mehr Transparenz und kontinuierliche Verbesserung.

Arten digitaler Lösungen für das Problemmanagement:

Connected Worker-Tools

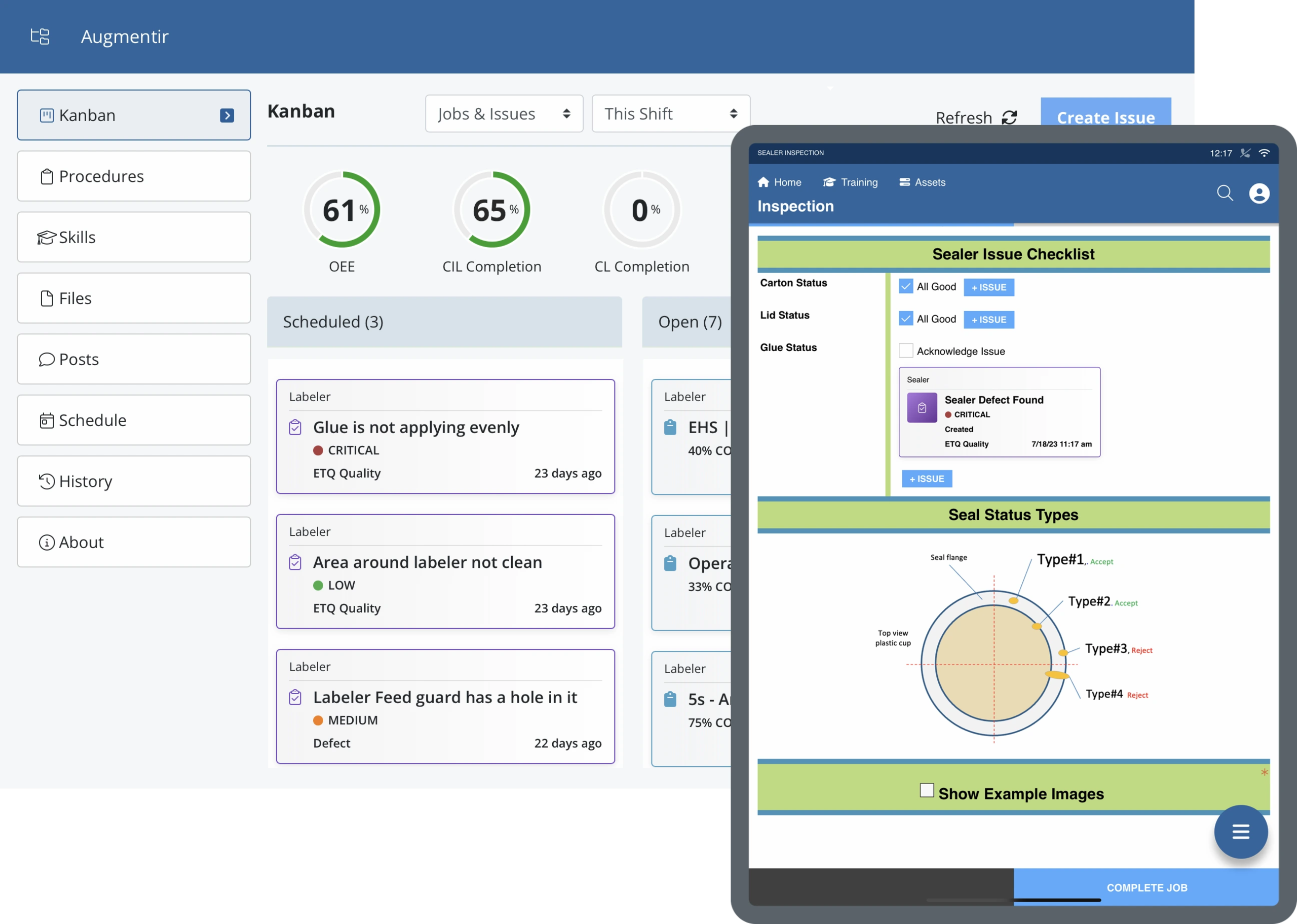

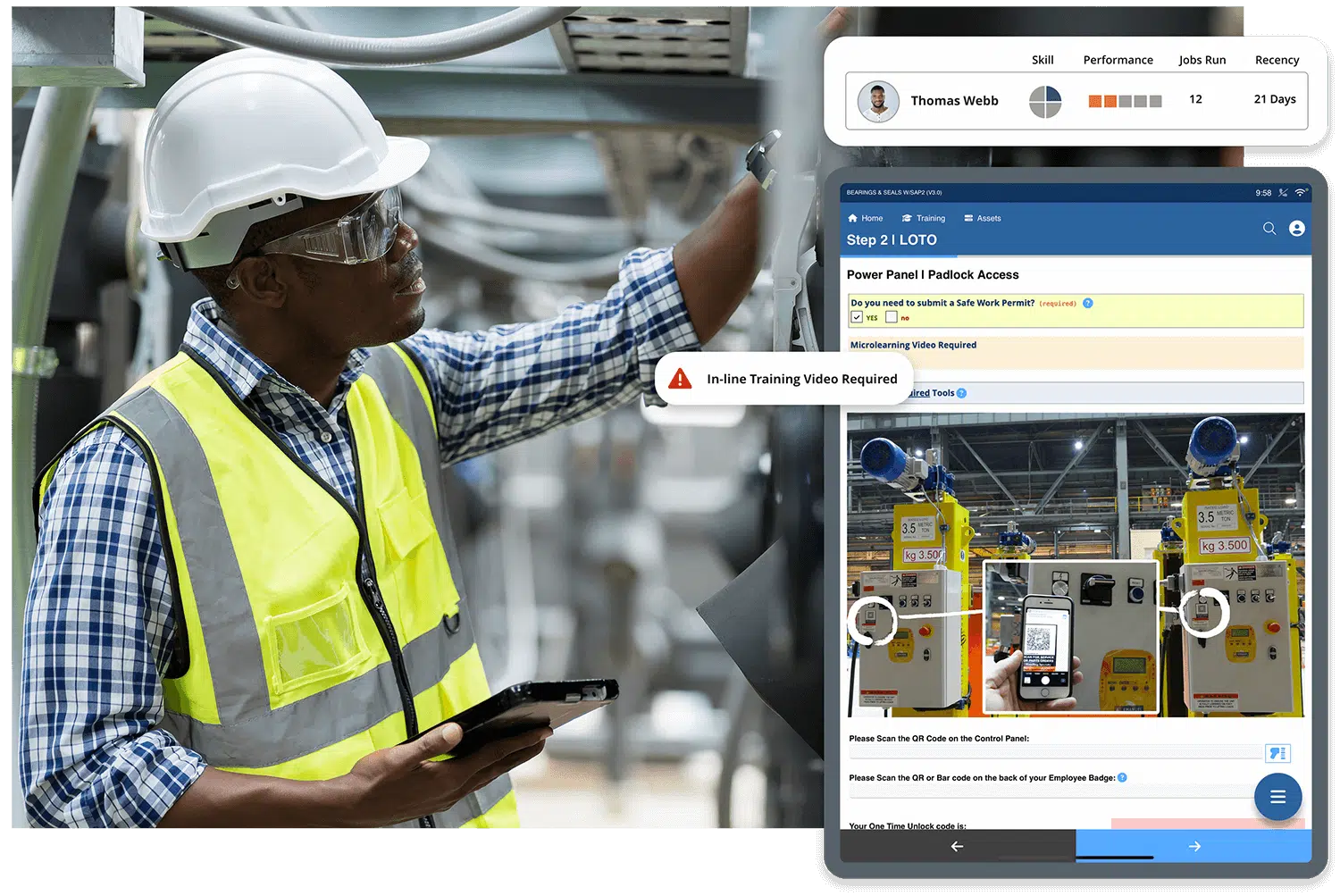

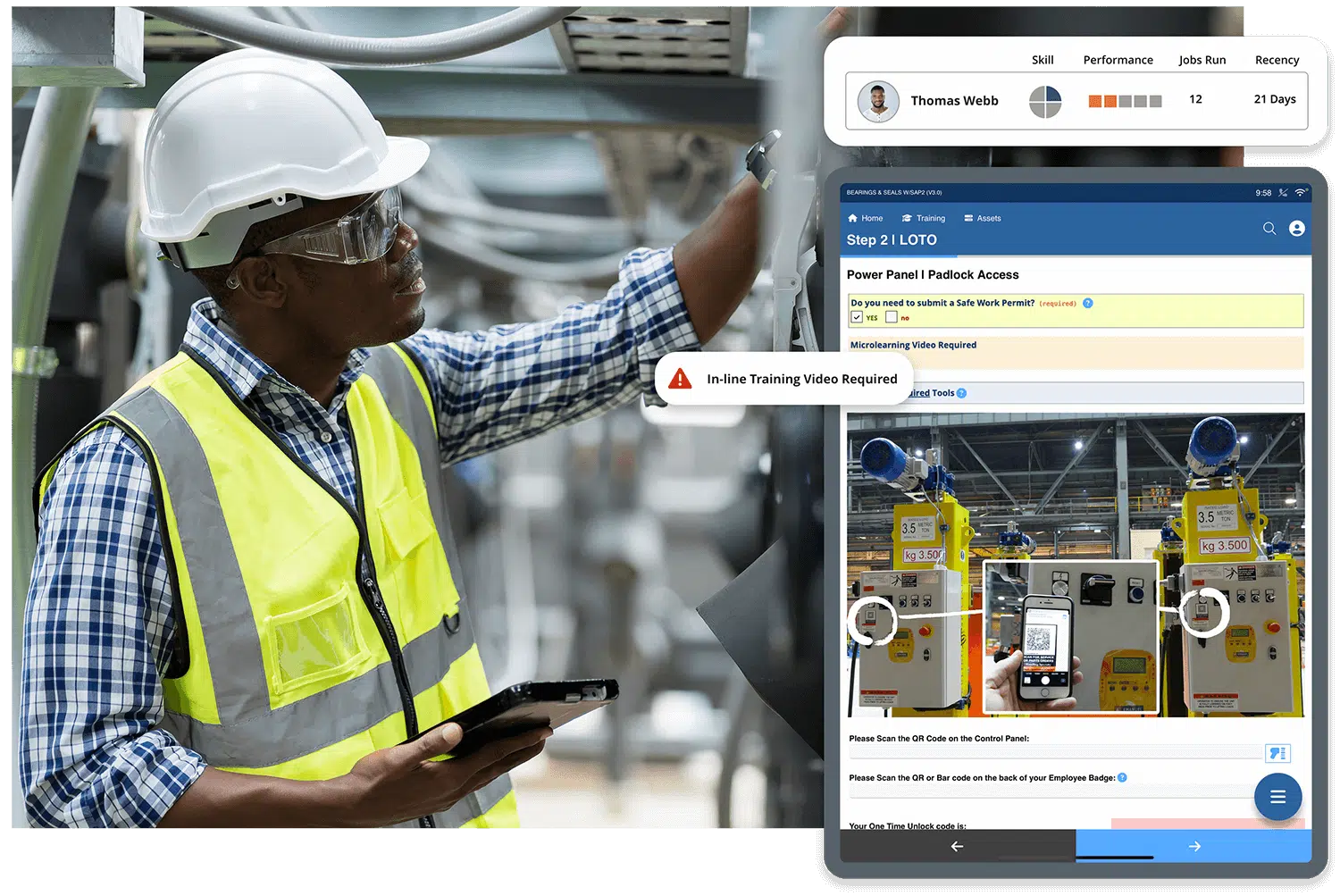

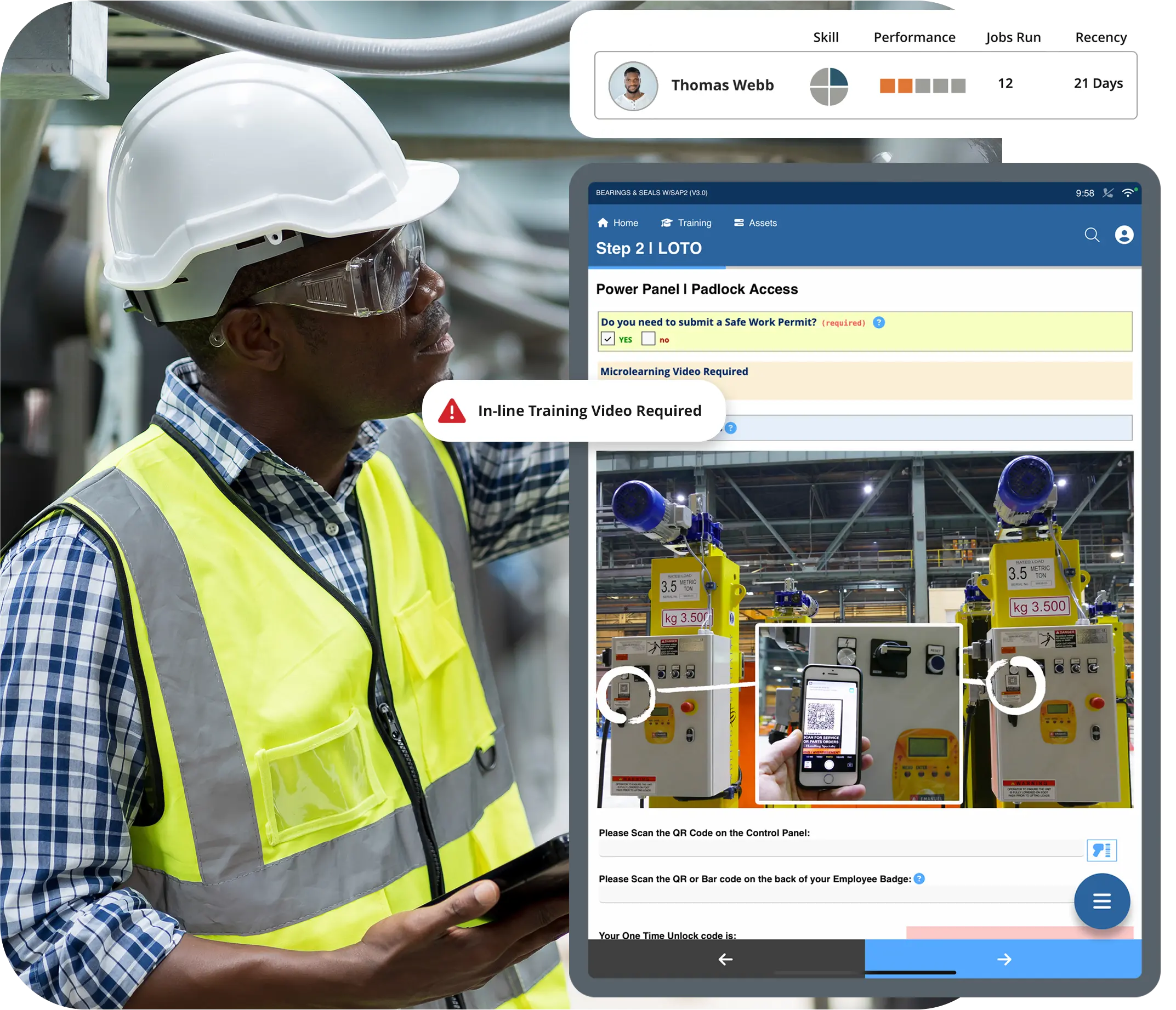

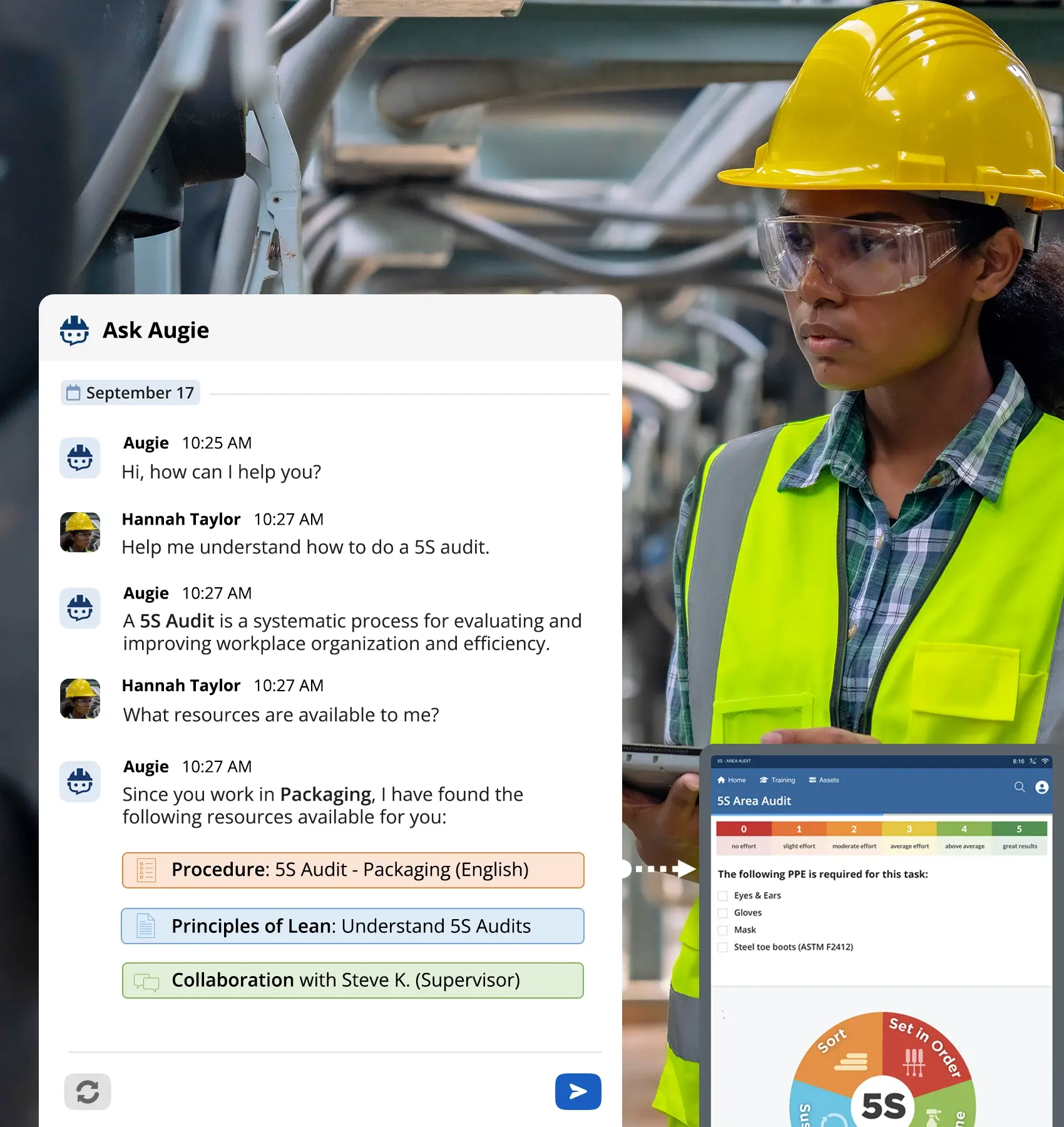

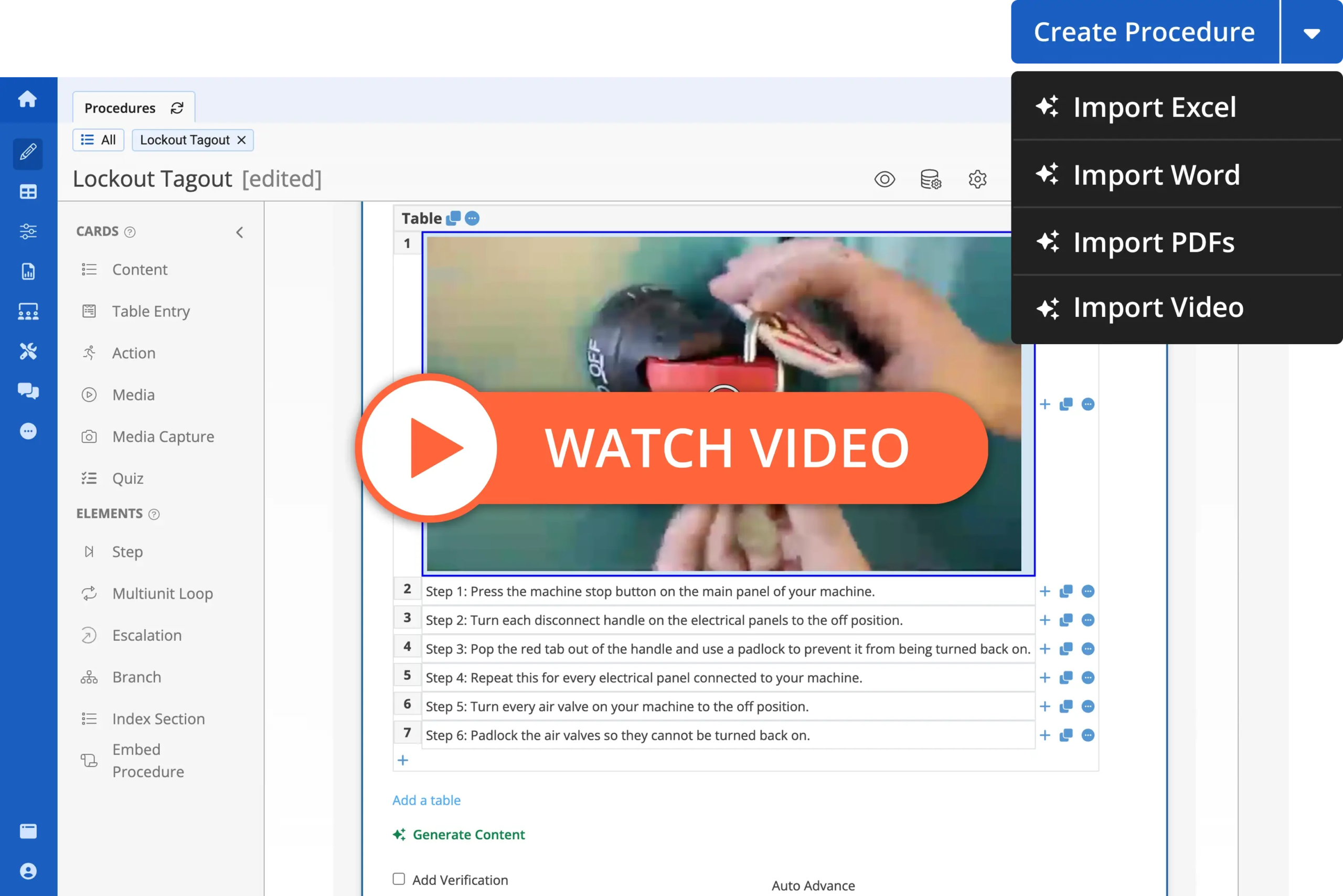

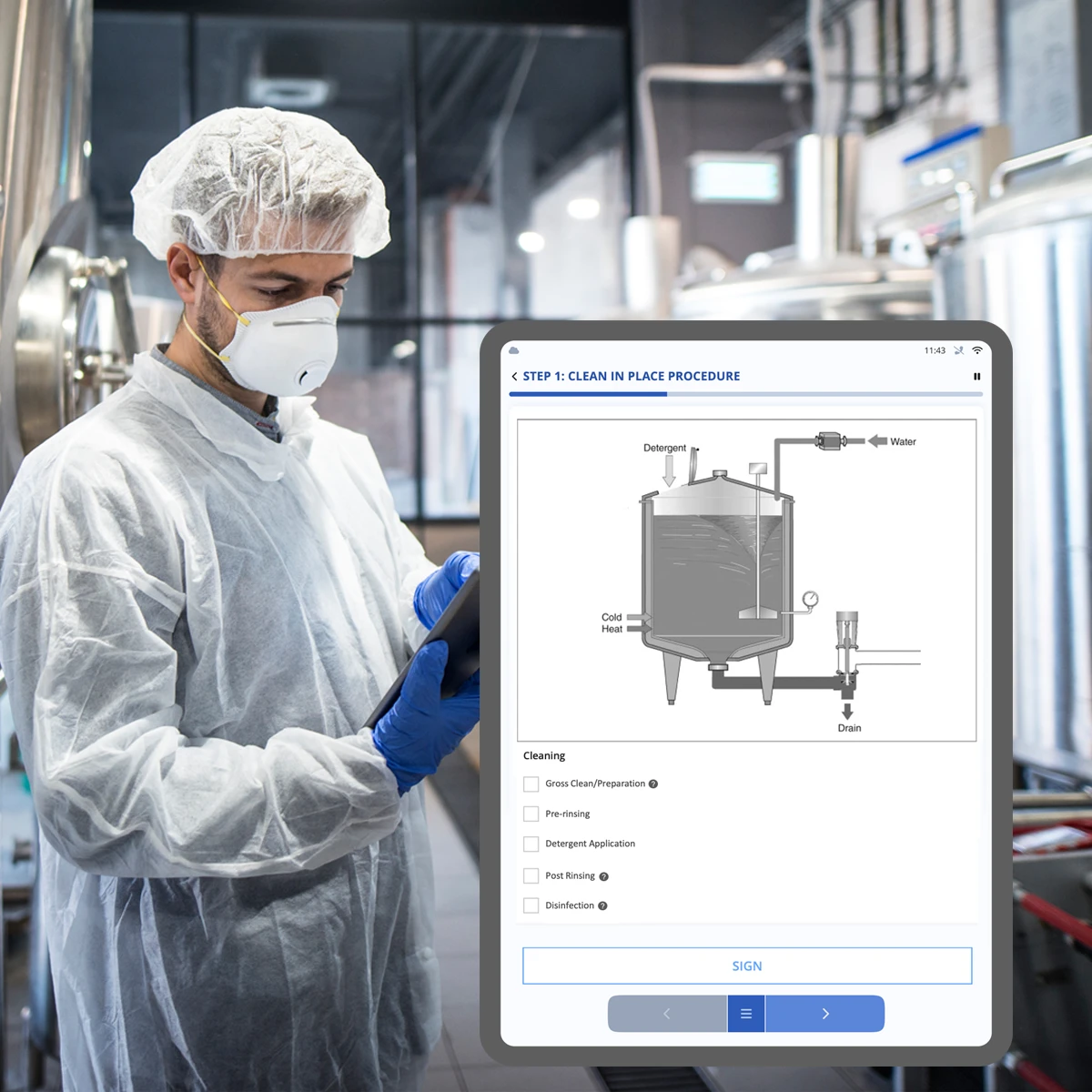

Kombinieren Sie digitale Anleitung, Remote-Zusammenarbeit, Leistungsunterstützung und Echtzeit-Feedback auf einer Plattform. Diese Tools versorgen Mitarbeiter im Außendienst mit den richtigen Informationen zur richtigen Zeit, verbessern die Entscheidungsfindung und ermöglichen eine schnellere Problemlösung.

Mobile Berichtstools

Ermöglichen Sie Mitarbeitern im Außendienst, Probleme direkt von ihren Mobilgeräten aus mit Fotos, Sprachnotizen und strukturierten Formularen zu melden.

Kollaborative Plattformen: Ermöglichen Sie die Echtzeitkommunikation zwischen Teams, um schnelles Handeln und eine schnelle Abstimmung zu gewährleisten.

Workflow-Automatisierung

Weisen Sie Aufgaben automatisch zu, lösen Sie Warnungen aus und stellen Sie die Verantwortlichkeit aller Teams und Schichten sicher.

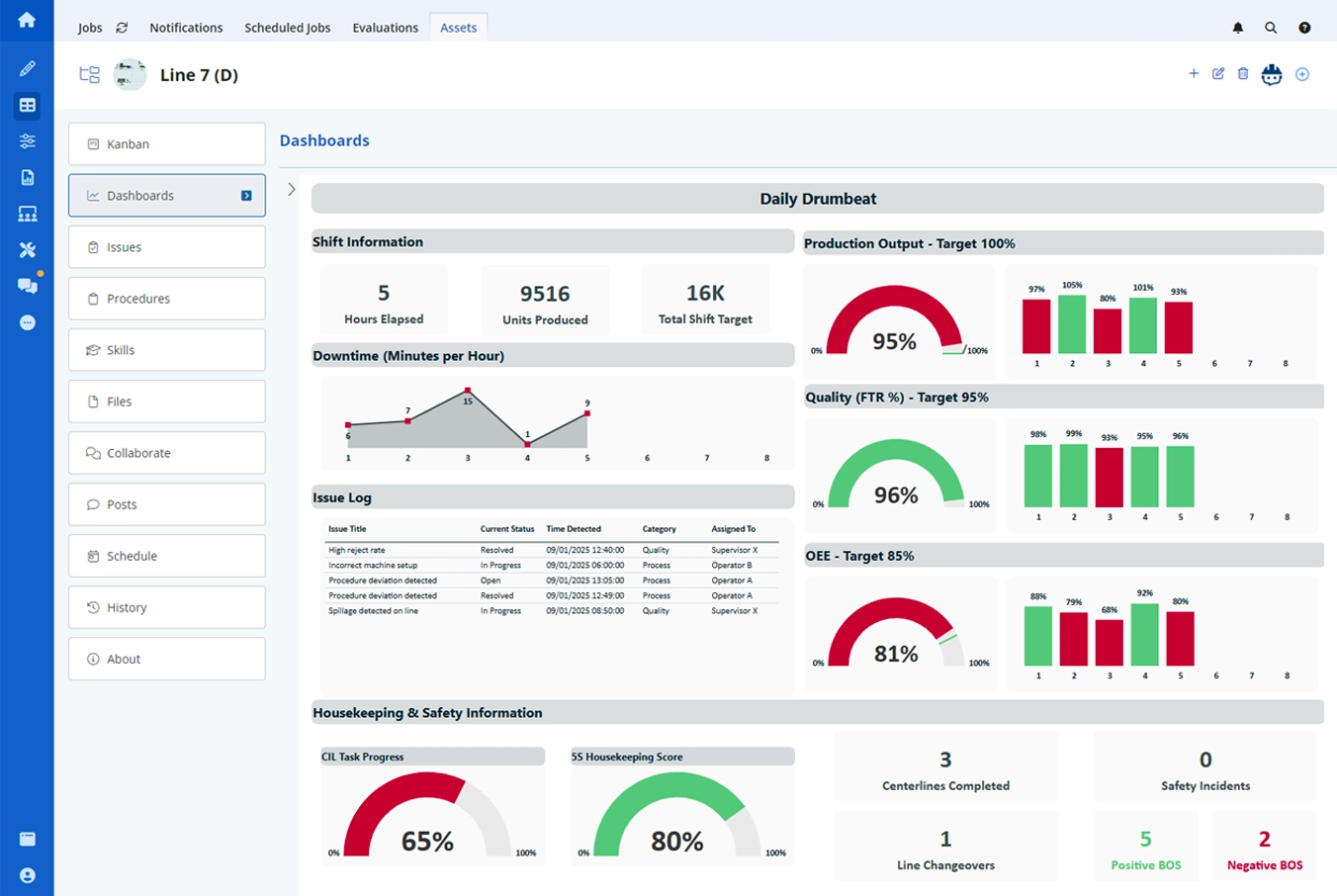

Integrierte Dashboards

Bieten Sie Einblick in Problemtrends, Lösungszeiten und Leistungskennzahlen.

KI- und Analysetools

Analysieren Sie Daten, um wiederkehrende Probleme zu identifizieren, Grundursachen aufzudecken und vorbeugende Maßnahmen zu empfehlen.

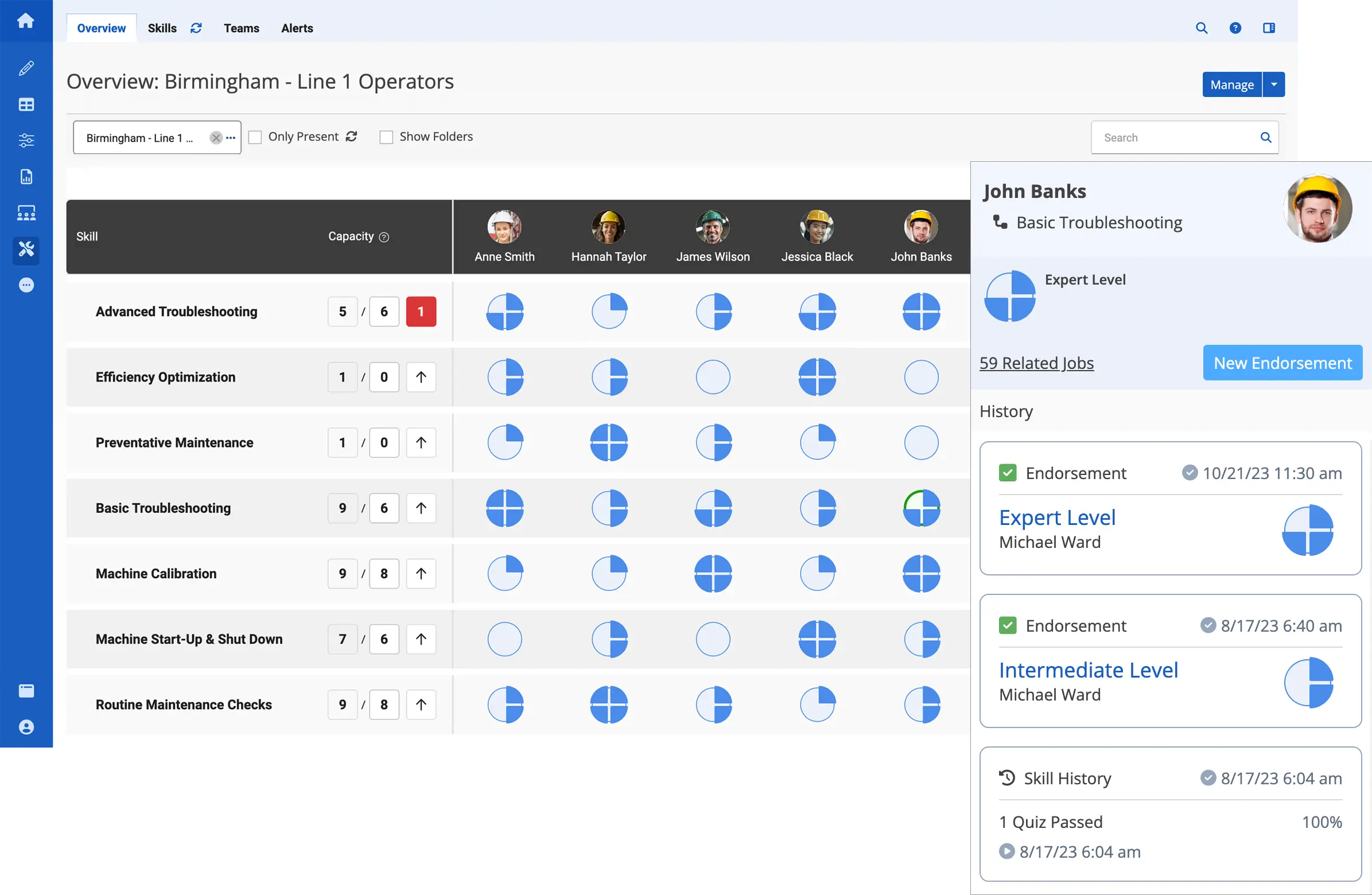

Schulungs- und Wissensmanagementsysteme

Verknüpfen Sie das Problemmanagement mit der Mitarbeiterschulung, damit die Mitarbeiter aus vergangenen Vorfällen lernen und die Wiederholung von Fehlern vermeiden können.

Mit einer modernen digitalen Lösung können Unternehmen:

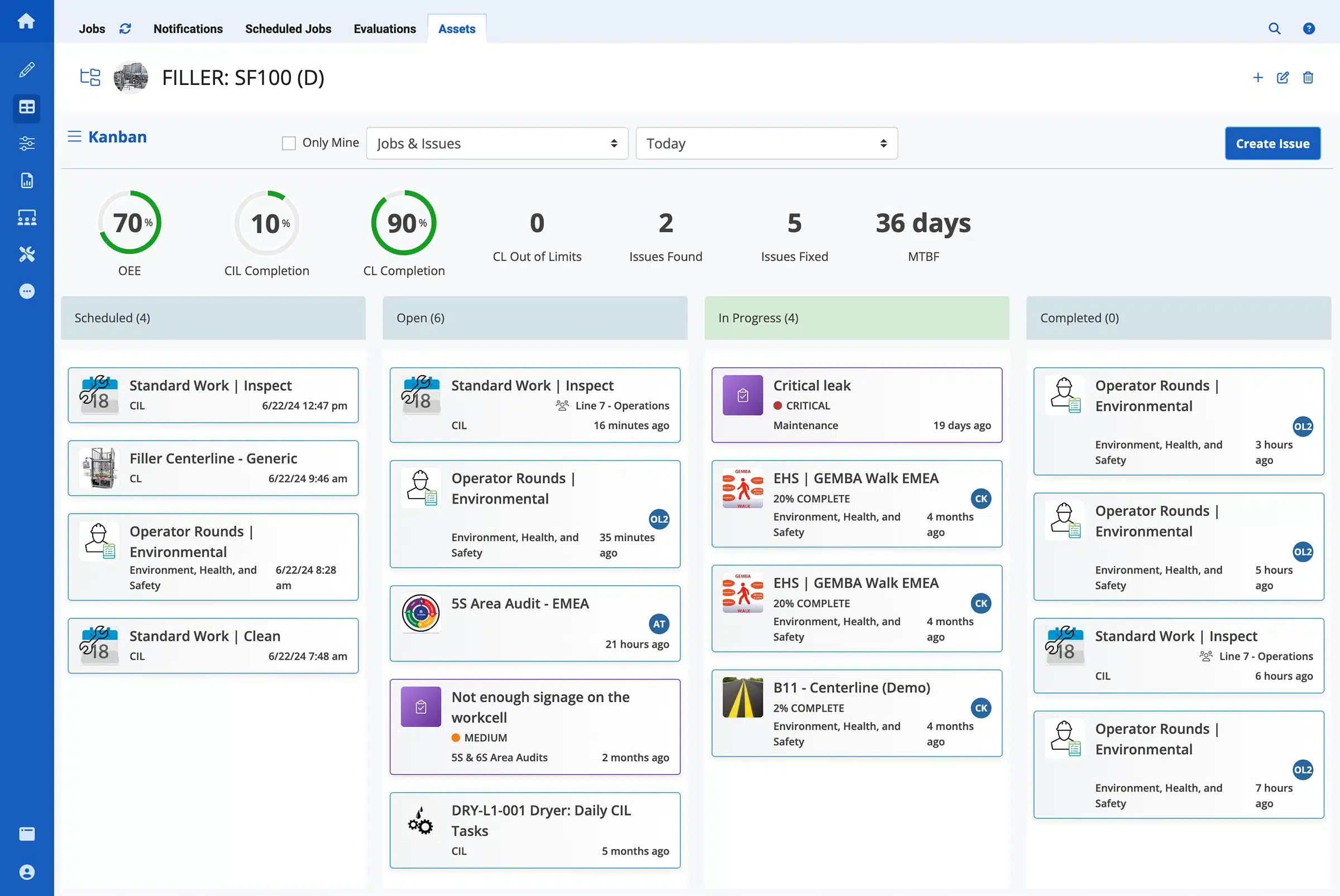

- Erfassen und kategorisieren Sie Probleme in Echtzeit von jedem Gerät aus

- Weisen Sie Aufgaben mit klarer Verantwortlichkeit und Fristen zu

- Verfolgen Sie den Lösungsfortschritt über Schichten und Teams hinweg

- Trends aufdecken, die strategische Verbesserungen ermöglichen

- Verbessern Sie die Zusammenarbeit und das funktionsübergreifende Lernen

Best Practices für das Problemmanagement in der Fertigung

Für ein effektives Problemmanagement sind mehr als nur Tools erforderlich – es erfordert einheitliche Best Practices, die eine Kultur der Verantwortlichkeit und Verbesserung fördern. Hier sind die wichtigsten Vorgehensweisen:

- Standardisieren Sie die BerichterstattungStellen Sie sicher, dass alle Mitarbeiter bei der Problemmeldung denselben Prozess und dieselbe Sprache verwenden. Digitale Vorlagen und Formulare sorgen für Konsistenz.

- Stärken Sie Ihre Mitarbeiter im Außendienst: Machen Sie es jedem auf der Etage leicht, ein Problem schnell und ohne bürokratische Hindernisse zu protokollieren.

- Reagieren Sie in Echtzeit: Legen Sie klare Protokolle für die Priorisierung und Eskalation von Problemen basierend auf Schweregrad und Auswirkung fest.

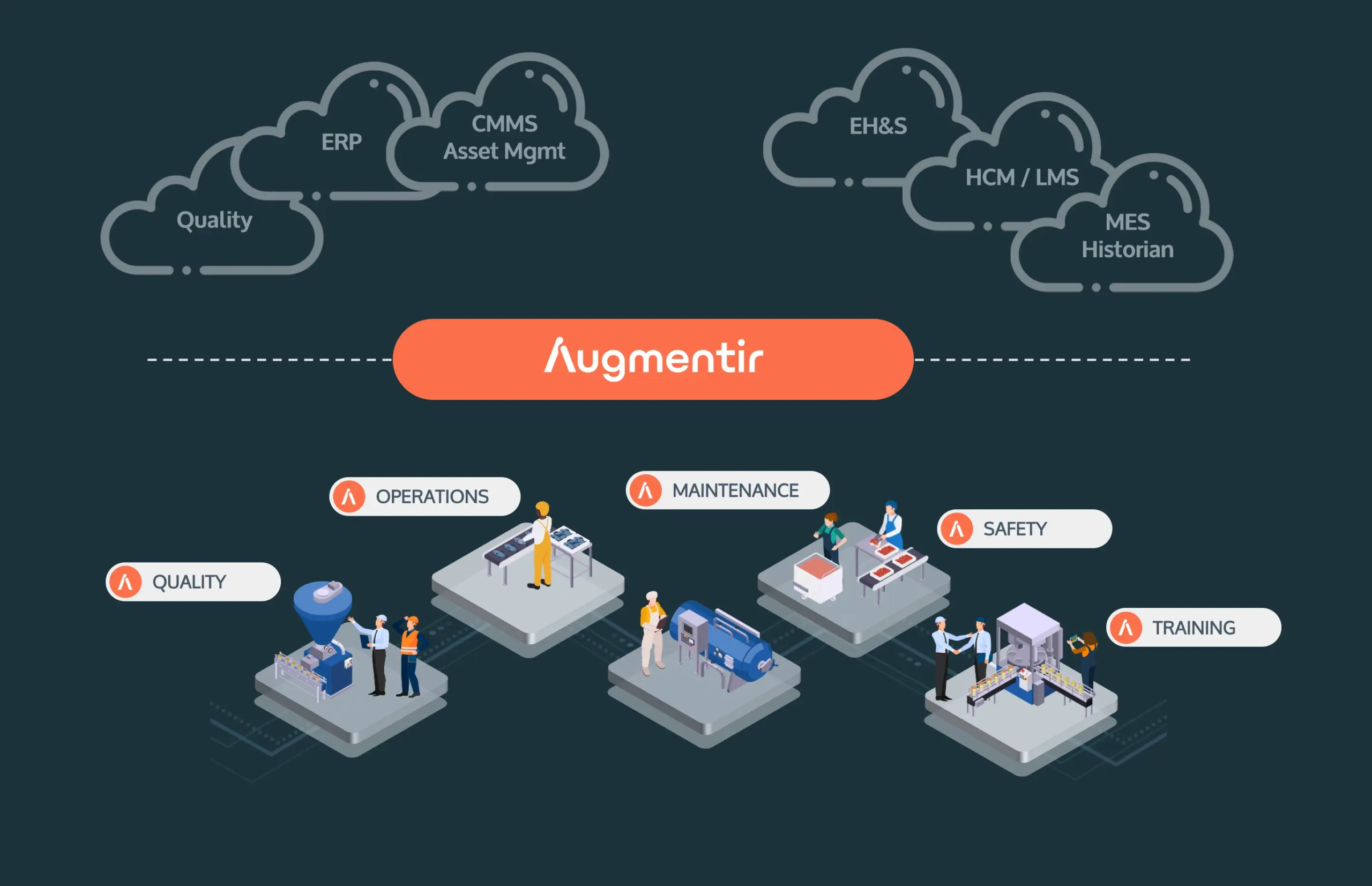

- Integration in bestehende Systeme: Synchronisieren Sie die Problemverfolgung mit Wartungs-, Qualitäts- und Schulungssystemen, um vollständige Transparenz und Kontext zu gewährleisten.

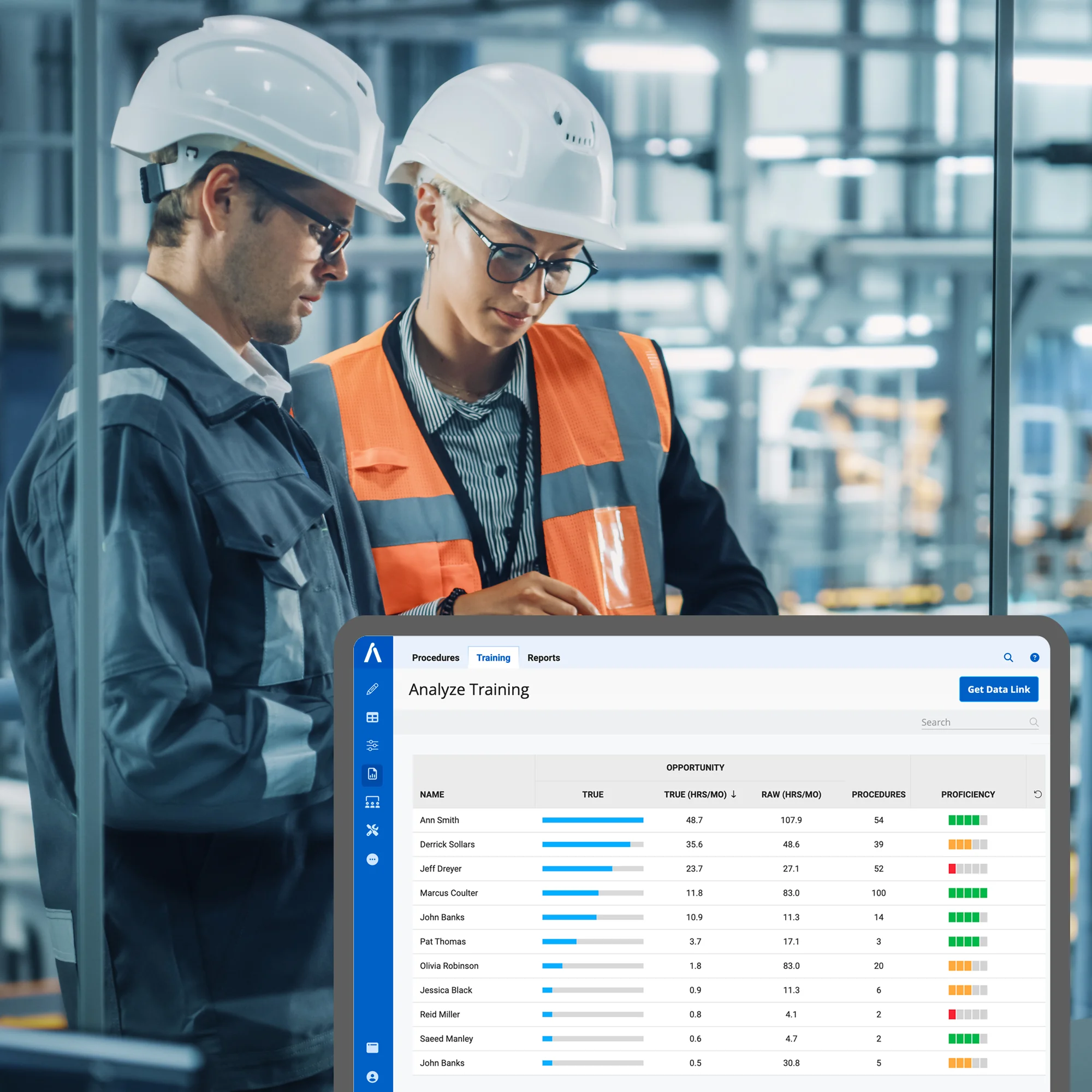

- Trends verfolgen und analysieren: Verwenden Sie Dashboards und Analysen, um wiederkehrende Probleme und Verbesserungsmöglichkeiten zu identifizieren.

- Den Kreis schließen: Stellen Sie sicher, dass jedes Problem zu einer dokumentierten Lösung führt, einschließlich Ursachenanalyse und vorbeugenden Maßnahmen.

- Fördern Sie kontinuierliche Verbesserungen: Verwenden Sie Problemdaten, um Kaizen-Events, Lean-Manufacturing-Projekte oder Schulungsverbesserungen voranzutreiben.

Wie Augmentir das Problemmanagement verbessert

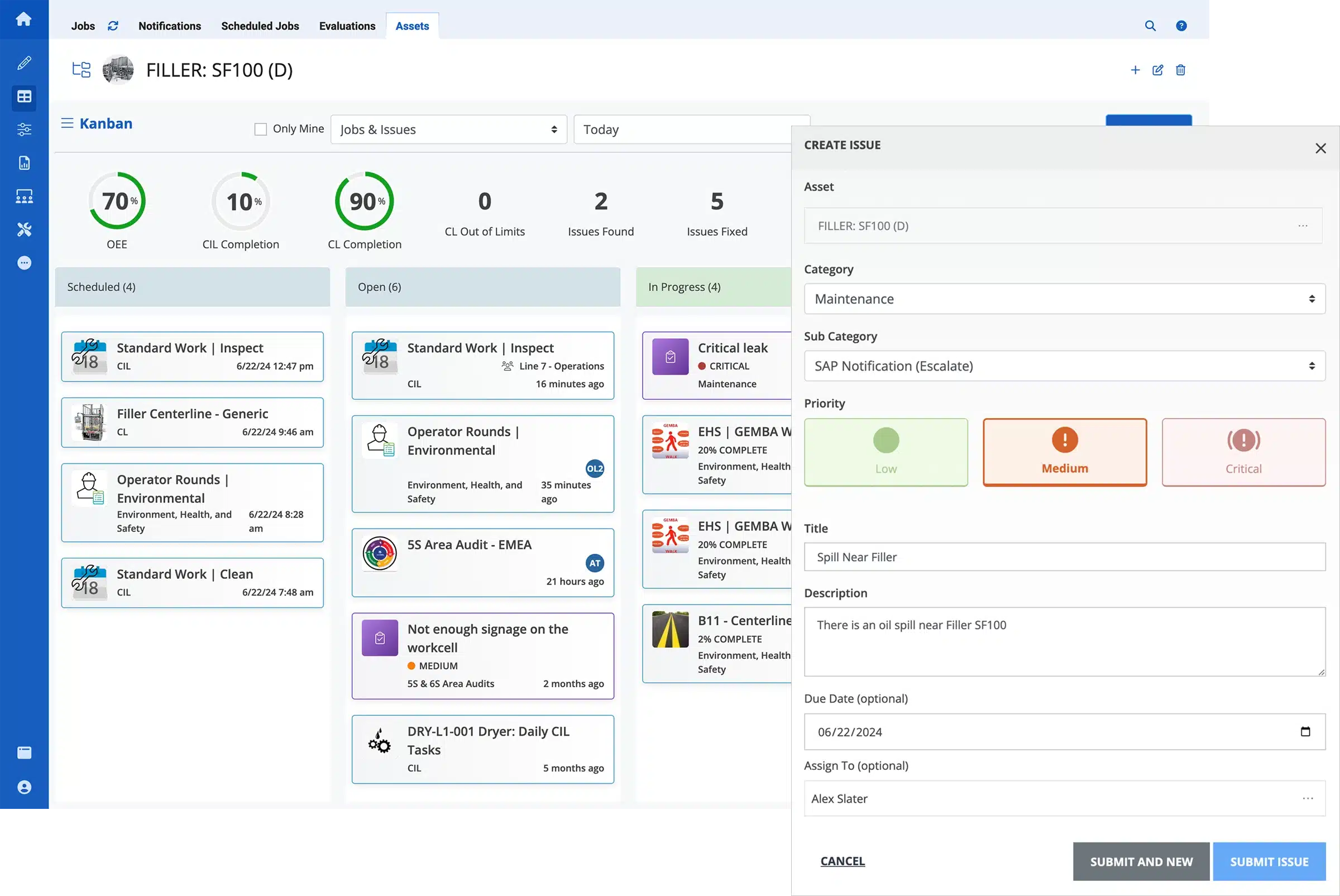

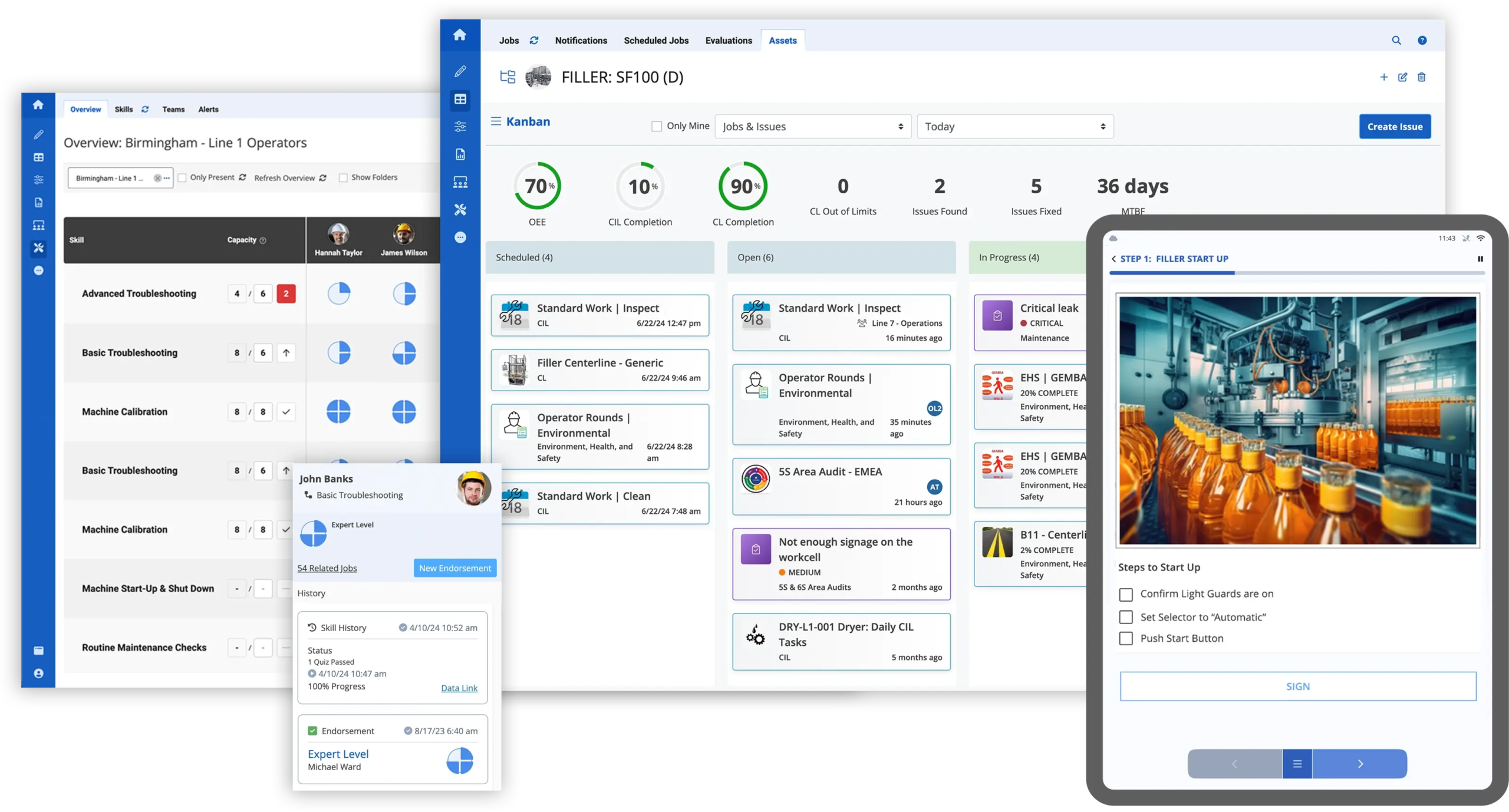

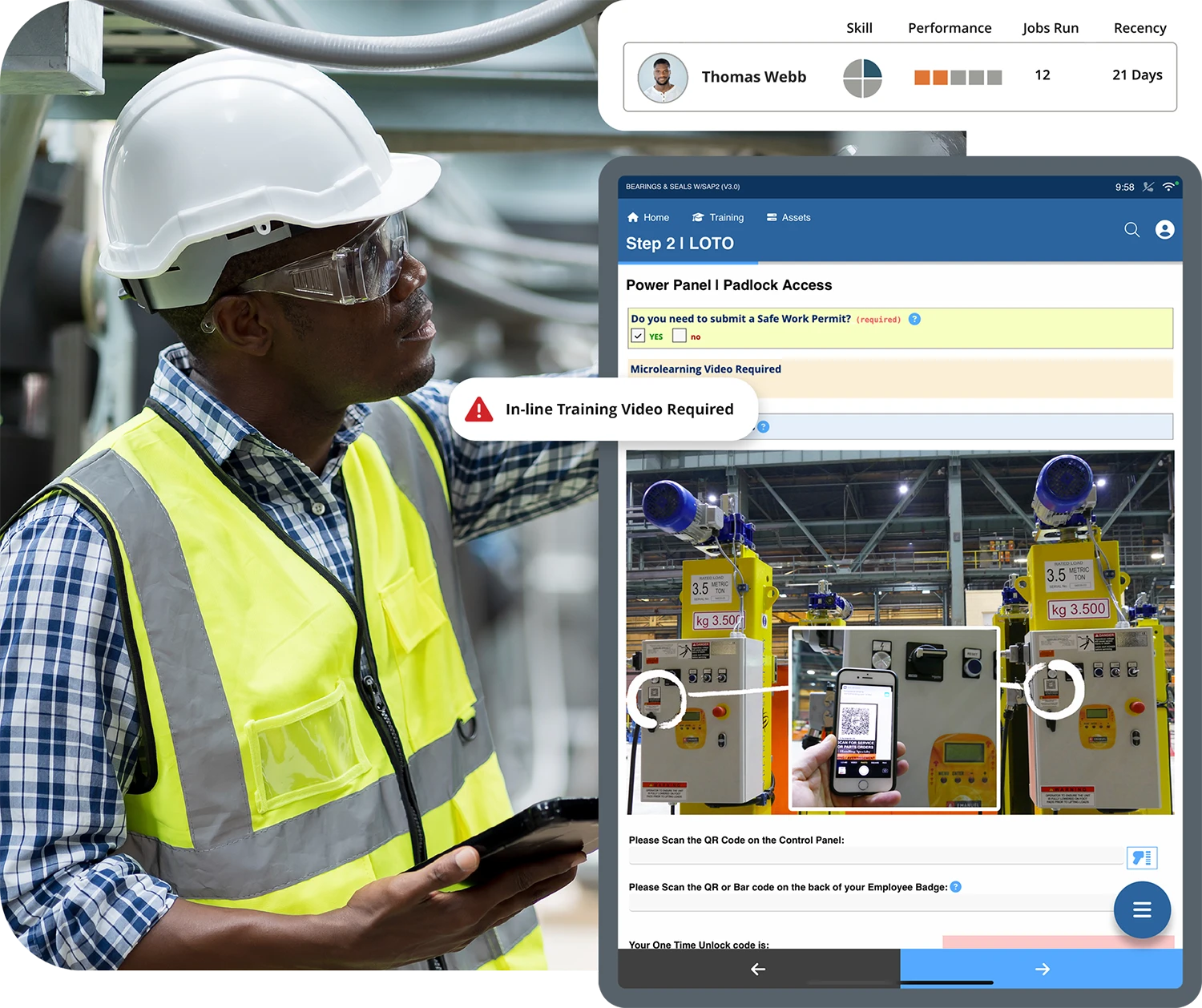

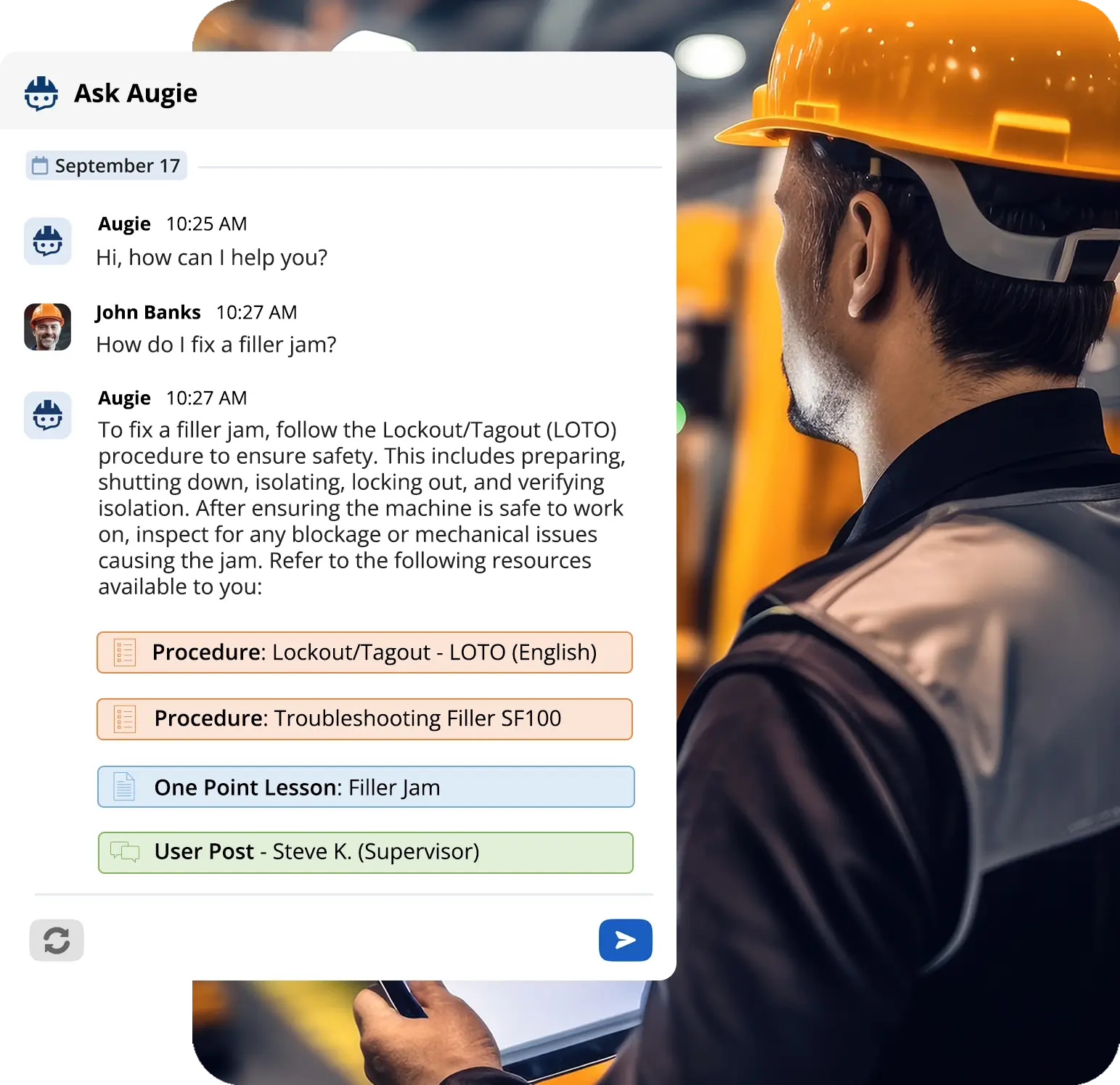

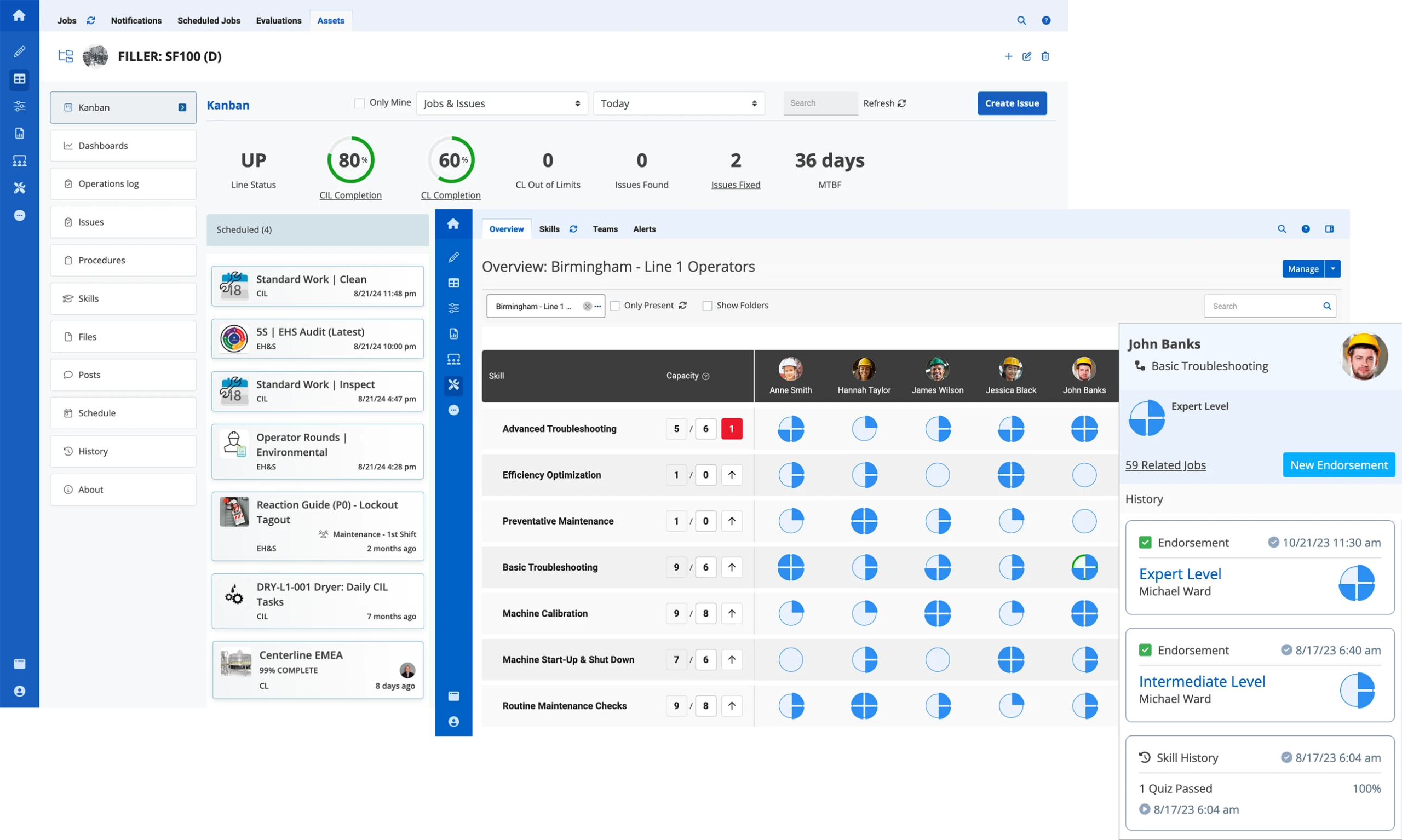

Die vernetzte Mitarbeiterplattform von Augmentir verändert die Art und Weise, wie Mitarbeiter an der Front Probleme erkennen und lösen. Durch die Integration von KI und Kollaborationstools in alltägliche Arbeitsabläufe stellt Augmentir sicher, dass kein Problem unbemerkt oder ungelöst bleibt.

Zu den wichtigsten Funktionen gehören:

- Digitale Problemerfassung: Mitarbeiter können Probleme mit vielen Details (Text, Fotos, Sprache) melden, was die Klarheit und Reaktion verbessert.

- Echtzeitbenachrichtigungen: Warnungen und Eskalationen stellen sicher, dass die richtigen Personen sofort einbezogen werden.

- KI-gestützte Ursachenanalyse: Augmentir lernt kontinuierlich aus Ihren Vorgängen, schlägt Grundursachen vor und erkennt Muster.

- Vernetzte Workflows: Verknüpfen Sie Probleme nahtlos mit zugehörigen Arbeitsanweisungen, Sicherheitsprotokollen und Schulungsinhalten.

- Betriebliche Erkenntnisse: Dashboards visualisieren Problemhäufigkeit, Auswirkung und Lösungseffizienz über Teams, Standorte oder Geschäftseinheiten hinweg.

Augmentir geht über digitale Formulare und einfaches Tracking hinaus – es bietet ein intelligentes, durchgängiges Problemmanagementsystem. Mit integrierter KI, Kollaborationstools und Analysefunktionen stattet Augmentir Ihre Mitarbeiter mit allem aus, was sie brauchen, um Betriebsprobleme an der Quelle zu erkennen, zu bewältigen und zu beseitigen.

Ganz gleich, ob Sie ein Fertigungsnetzwerk mit mehreren Standorten betreiben, ein anspruchsvolles Außendienstteam leiten oder die Logistik der Lieferkette verwalten – Augmentir bietet die Tools, die Sie für die Belastbarkeit und Reaktionsfähigkeit Ihres Betriebs benötigen.

Sind Sie bereit, Ihren Problemmanagementprozess zu aktualisieren?