Descubra cómo el aprendizaje continuo y el flujo de trabajo pueden ayudar a modernizar la capacitación de los empleados en la industria manufacturera.

Mantenerse a la vanguardia en el mercado manufacturero actual implica que las empresas necesitan innovar y adaptarse. Para lograrlo, las organizaciones deben contar con una fuerza laboral cualificada, capacitación continua y procesos de gestión de personal que fomenten el aprendizaje y el desarrollo continuos.

La modernización de la capacitación cultiva las habilidades de los empleados mediante la implementación aprendizaje continuo en el flujo de trabajo.

Aprendizaje continuo Es el proceso de adquirir nuevas habilidades de forma constante. Aprendizaje del flujo de trabajo Implica capacitarse en el trabajo mediante recursos y materiales de aprendizaje autodirigidos. En conjunto, este moderno enfoque de capacitación puede ayudar a optimizar la productividad.

Si desea aprender cómo mejorar la capacitación en fabricación con aprendizaje continuo y aprendizaje del flujo de trabajo, explore este artículo que responde a lo siguiente:

- ¿Qué es el aprendizaje continuo?

- ¿Cómo se puede utilizar el aprendizaje continuo en la fabricación?

- ¿Qué es el aprendizaje mediante flujo de trabajo?

- ¿Cómo se puede utilizar el aprendizaje del flujo de trabajo en la fabricación?

- ¿Cómo puede la tecnología mejorar la capacitación en fabricación??

¿Qué es el aprendizaje continuo?

El aprendizaje continuo en la industria manufacturera implica capacitar a los trabajadores para que adquieran nuevas habilidades con regularidad. Es una excelente manera de mejorar el rendimiento y la innovación de los empleados. Según ForbesAdoptar una cultura de aprendizaje continuo puede ayudar a las organizaciones a adaptarse a las demandas del mercado, fomentar la innovación y atraer y retener a los mejores talentos.

El aprendizaje puede adoptar diferentes formas, desde cursos formales hasta experiencia práctica. Se anima a los empleados a ser emprendedores y a desarrollar sus habilidades continuamente. Un buen ejemplo de un modelo de aprendizaje continuo es la integración continua. everboarding es un enfoque moderno hacia la incorporación y capacitación de empleados que se aleja del modelo de incorporación tradicional de “una sola vez” y reconoce el aprendizaje como un proceso continuo.

¿Cómo se puede utilizar el aprendizaje continuo en la fabricación?

Cuando las empresas no promueven el aprendizaje continuo, los procesos de fabricación se estancan. Esto contribuye a la falta de innovación y obstaculiza las posibles oportunidades de éxito que una empresa podría experimentar.

En resumen, cuanto más sepan los trabajadores y más puedan lograr, más podrán contribuir al crecimiento empresarial. Esto puede consistir en que los empleados tomen un curso en línea o aprendan una nueva técnica de forma práctica, independientemente del departamento al que pertenezcan.

Por ejemplo, los trabajadores de las líneas de montaje pueden aprender nuevos procesos de fabricación para garantizar el correcto funcionamiento de todo. Mientras tanto, los operarios pueden estudiar la maquinaria más moderna para aprender nuevos trucos del oficio.

¿Qué es el aprendizaje mediante flujo de trabajo?

La capacitación en flujo de trabajo en manufactura implica aprender mientras se hace. Esto significa que los trabajadores adquieren nuevas habilidades mientras trabajan mediante la experiencia práctica.

La clave del aprendizaje en el flujo de trabajo es que ocurre mientras los empleados realizan sus tareas diarias.

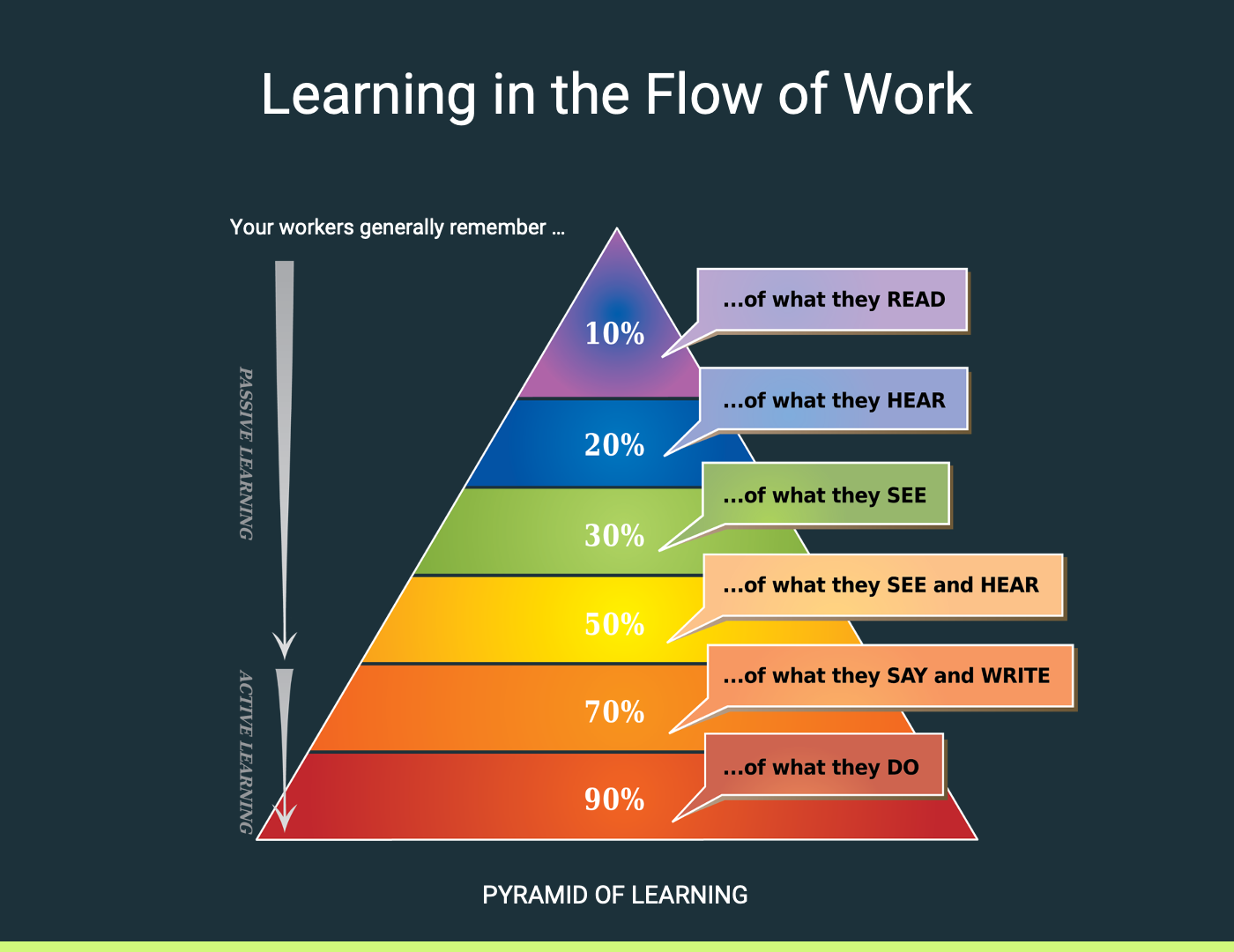

Muchos trabajadores de la industria manufacturera trabajan en entornos de turnos, lo que les dificulta asistir a las sesiones de capacitación presenciales tradicionales. Con el aprendizaje basado en flujos de trabajo, las organizaciones pueden incorporar más procesos de aprendizaje en la jornada laboral diaria de los trabajadores de primera línea, reduciendo así la brecha entre el conocimiento y la práctica. Este "aprendizaje activo" se alinea con el modelo visual de la Pirámide del Aprendizaje, que ilustra las diferentes etapas del aprendizaje y su eficacia relativa.

El aprendizaje activo implica que el alumno participe activamente con el material, a menudo a través de la resolución de problemas, el debate o la aplicación del conocimiento mientras está en el trabajo.

En general, el aprendizaje activo se considera más eficaz que el pasivo para promover una comprensión profunda y la retención de información. Por lo tanto, los líderes de aprendizaje suelen esforzarse por diseñar experiencias de aprendizaje que impliquen niveles más altos de aprendizaje activo, superando los niveles inferiores de la pirámide y promoviendo el pensamiento crítico, la creatividad y la resolución de problemas.

¿Cómo se puede utilizar el aprendizaje del flujo de trabajo en la fabricación?

El aprendizaje del flujo de trabajo consiste en utilizar los recursos disponibles para completar tareas. Esta estrategia a veces se denomina soporte de rendimiento.

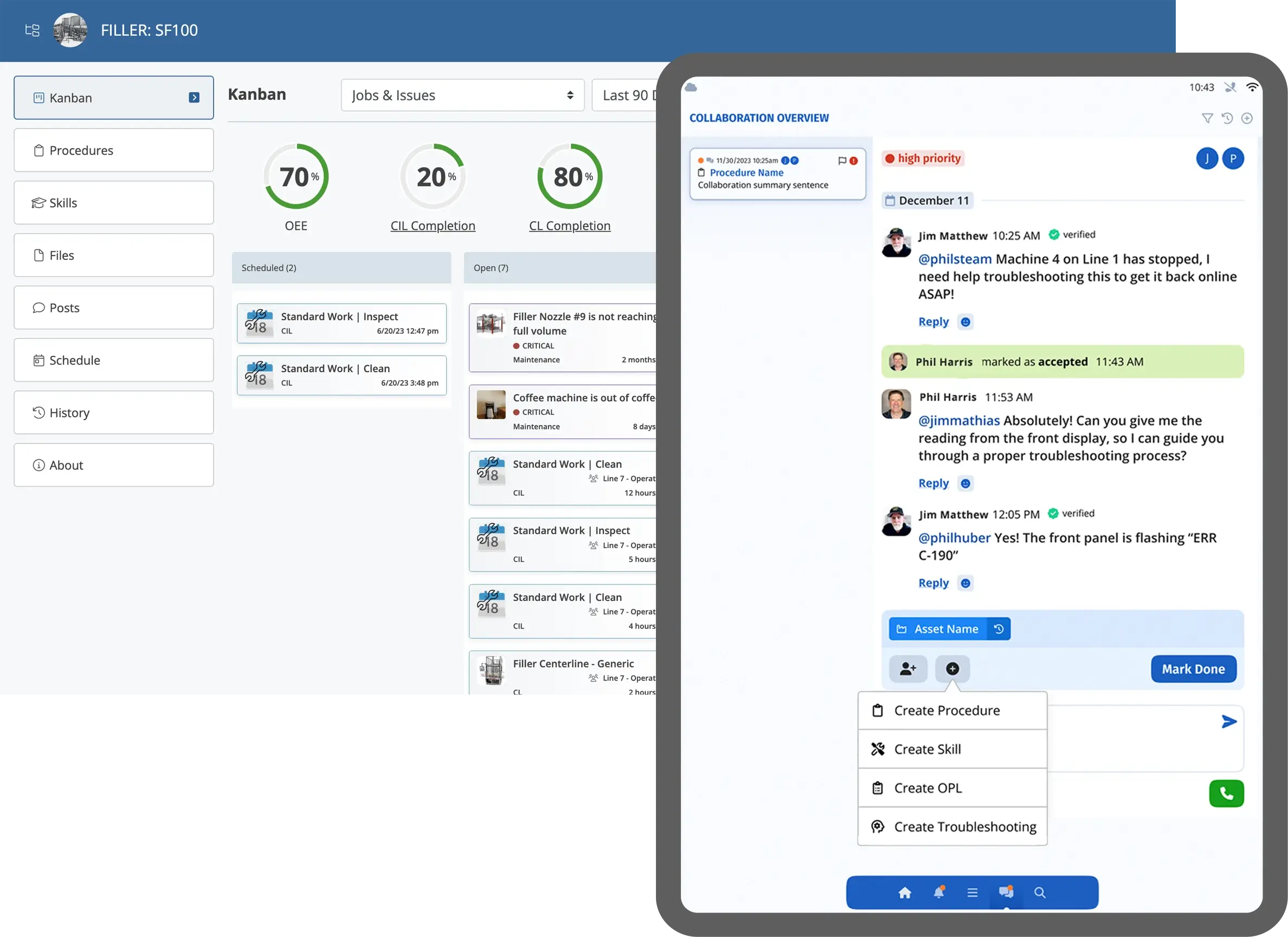

Por ejemplo, los trabajadores pueden buscar respuestas a preguntas, pasos de un proceso o nuevos servicios mientras realizan su trabajo en lugar de interrumpir su flujo de trabajo para ir a una clase o sesión de capacitación.

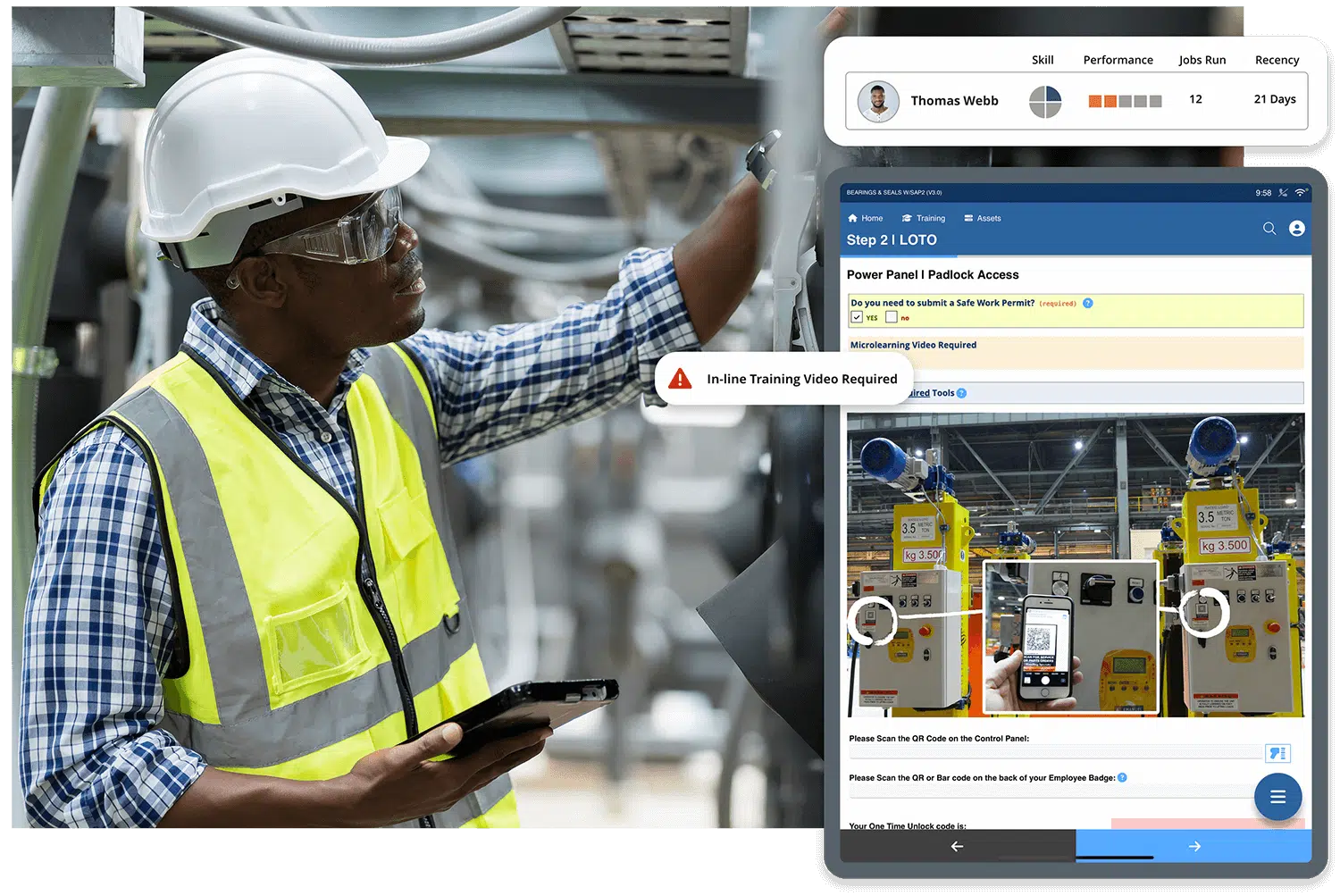

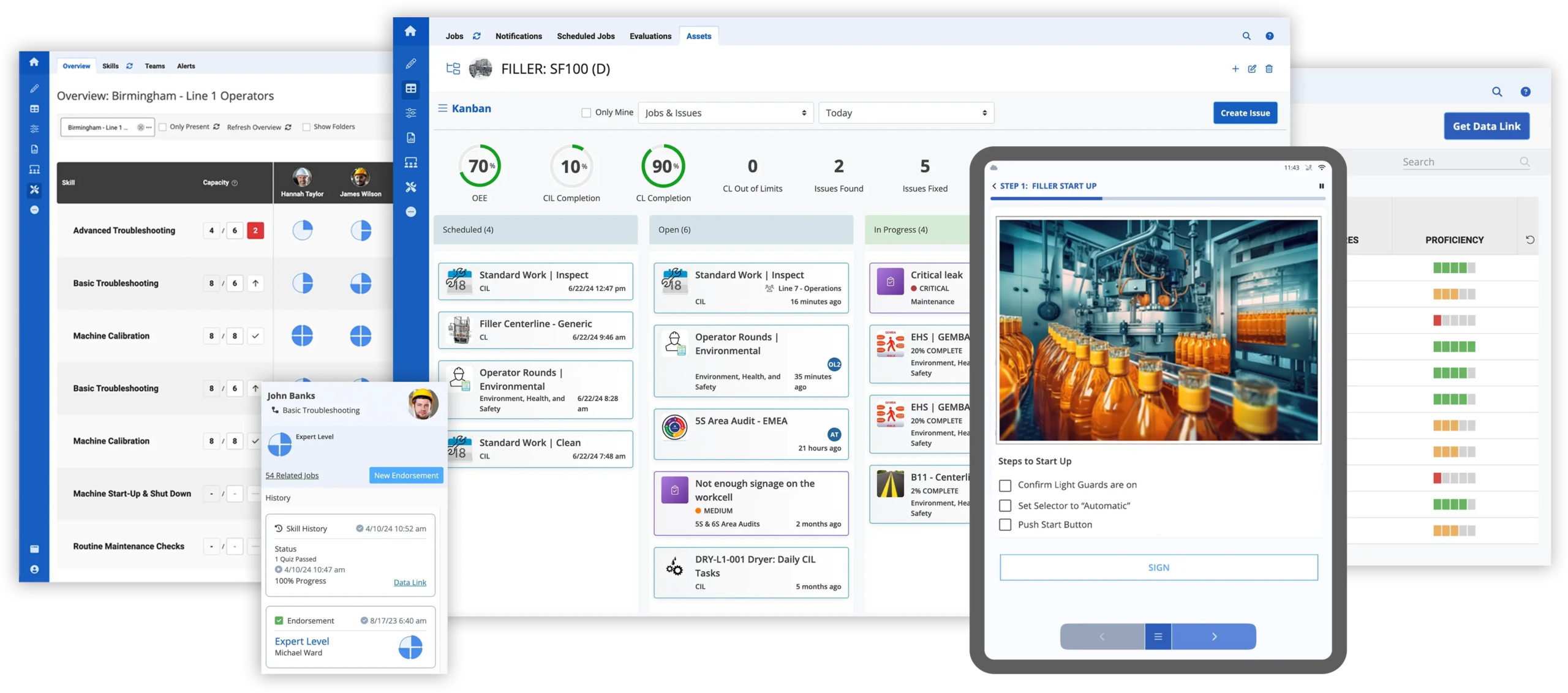

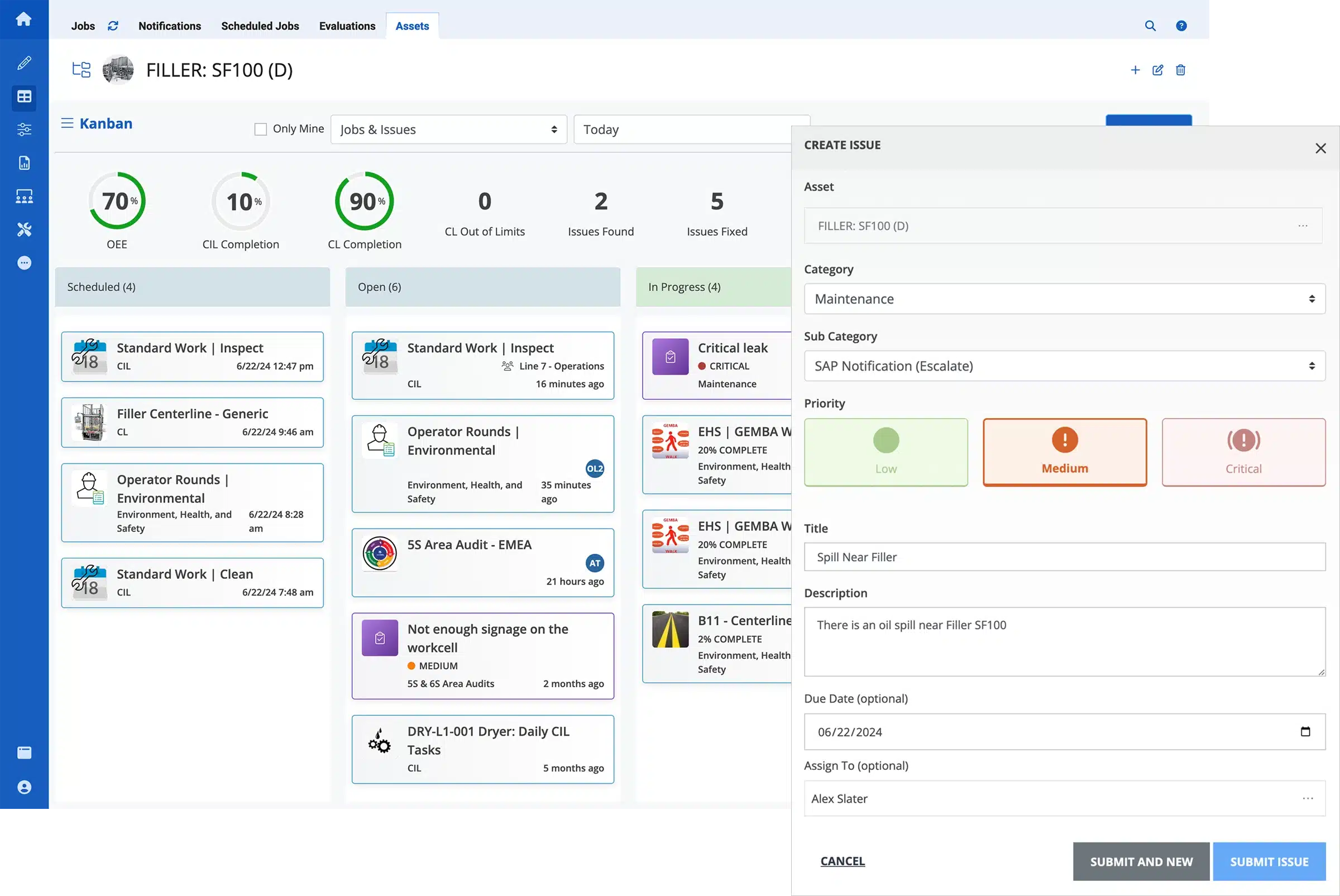

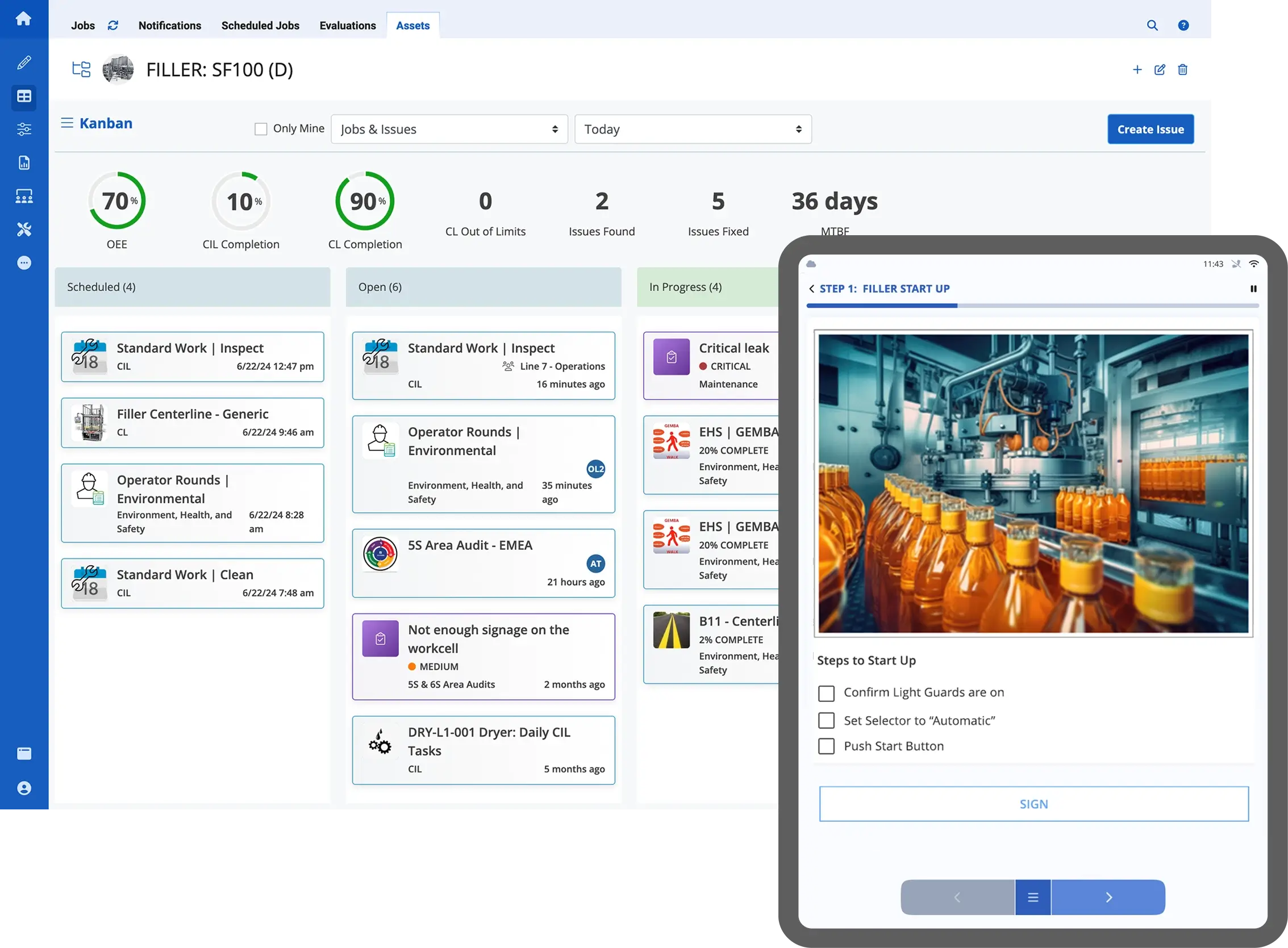

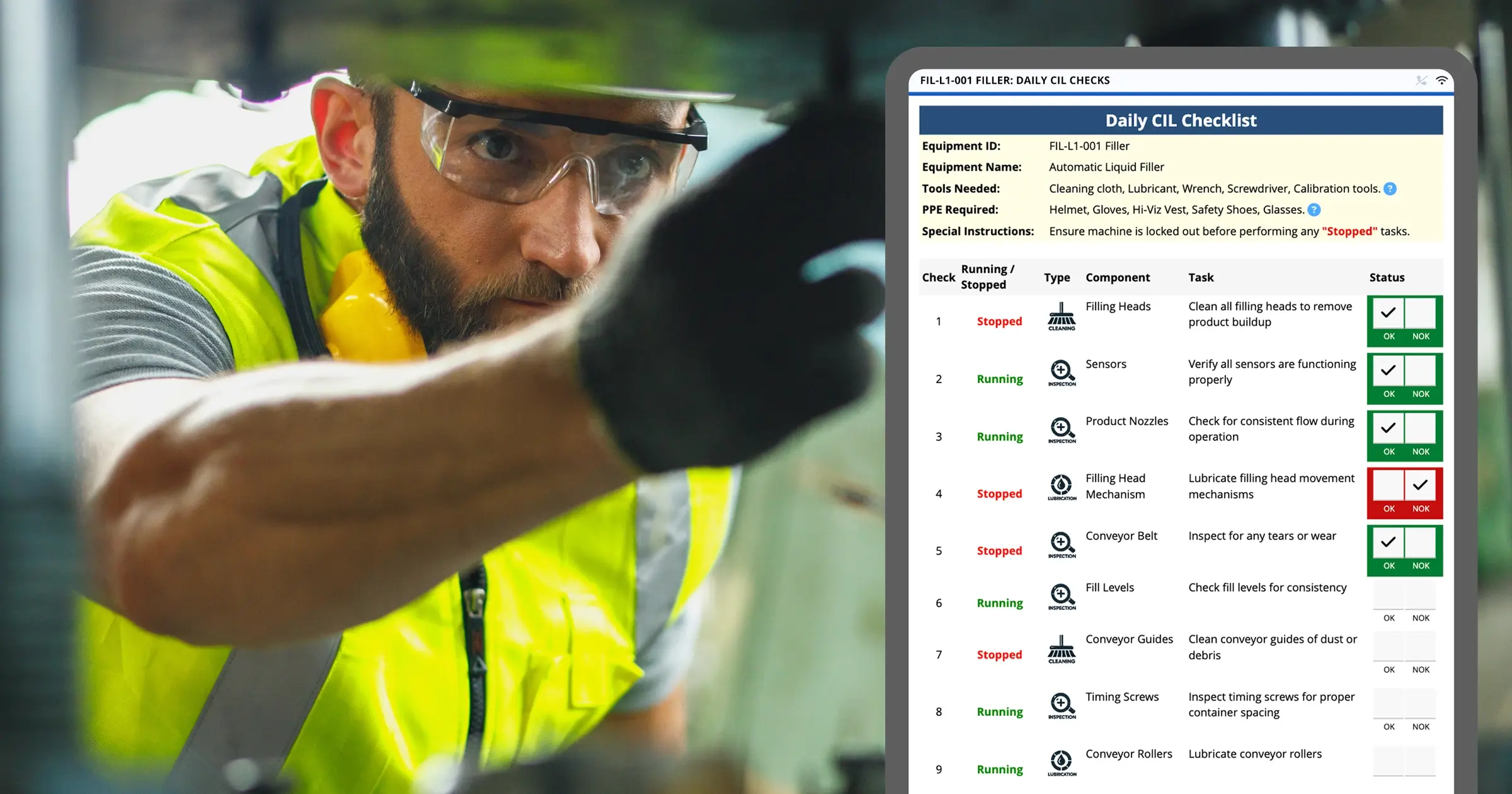

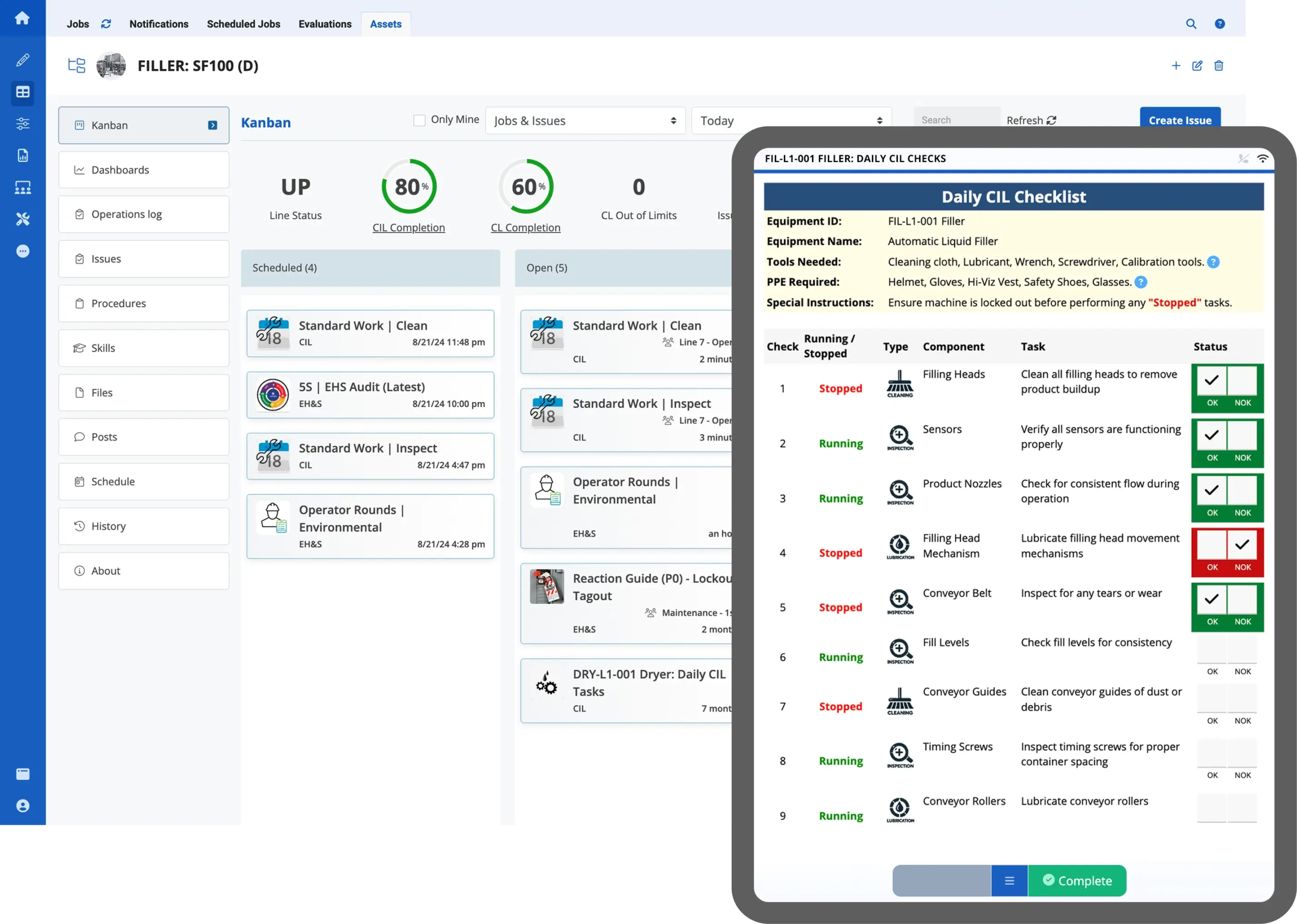

El aprendizaje activo, o aprendizaje basado en flujos de trabajo, se puede implementar con soluciones de aprendizaje móvil que aprovechan la tecnología de los trabajadores conectados y la IA para ofrecerles módulos de capacitación breves y a la carta, accesibles desde teléfonos inteligentes o tabletas. Estos módulos se pueden desarrollar con rutas de aprendizaje personalizadas, centradas en el tipo de tareas y trabajo que realizan los empleados en la planta de producción.

¿Cómo puede la tecnología mejorar la capacitación en fabricación?

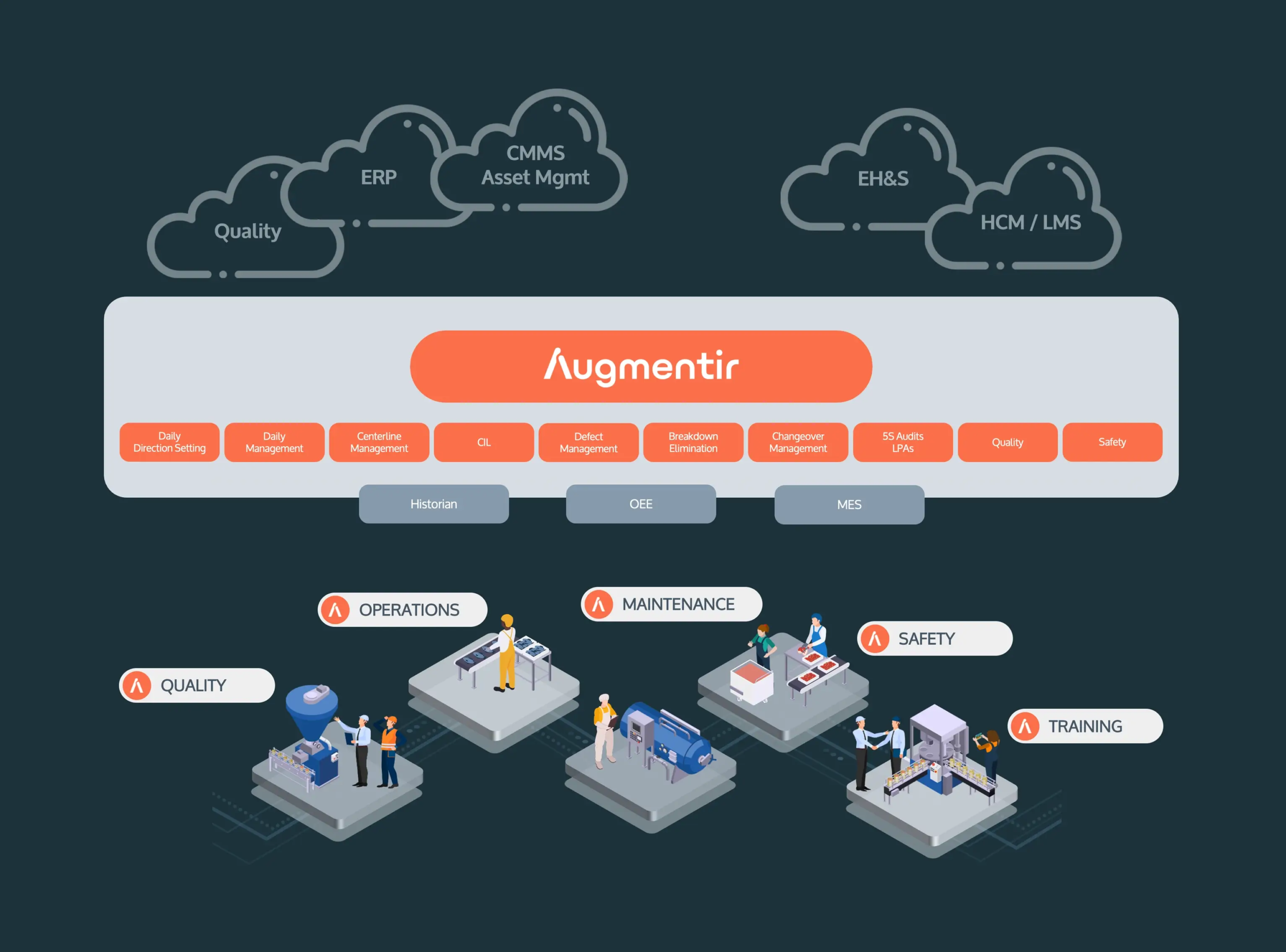

La naturaleza de la capacitación en manufactura está cambiando en la era de la inteligencia artificial. Hoy en día, muchos procesos de capacitación pueden optimizarse mediante tecnologías digitales, inteligentes y conectadas para los trabajadores.

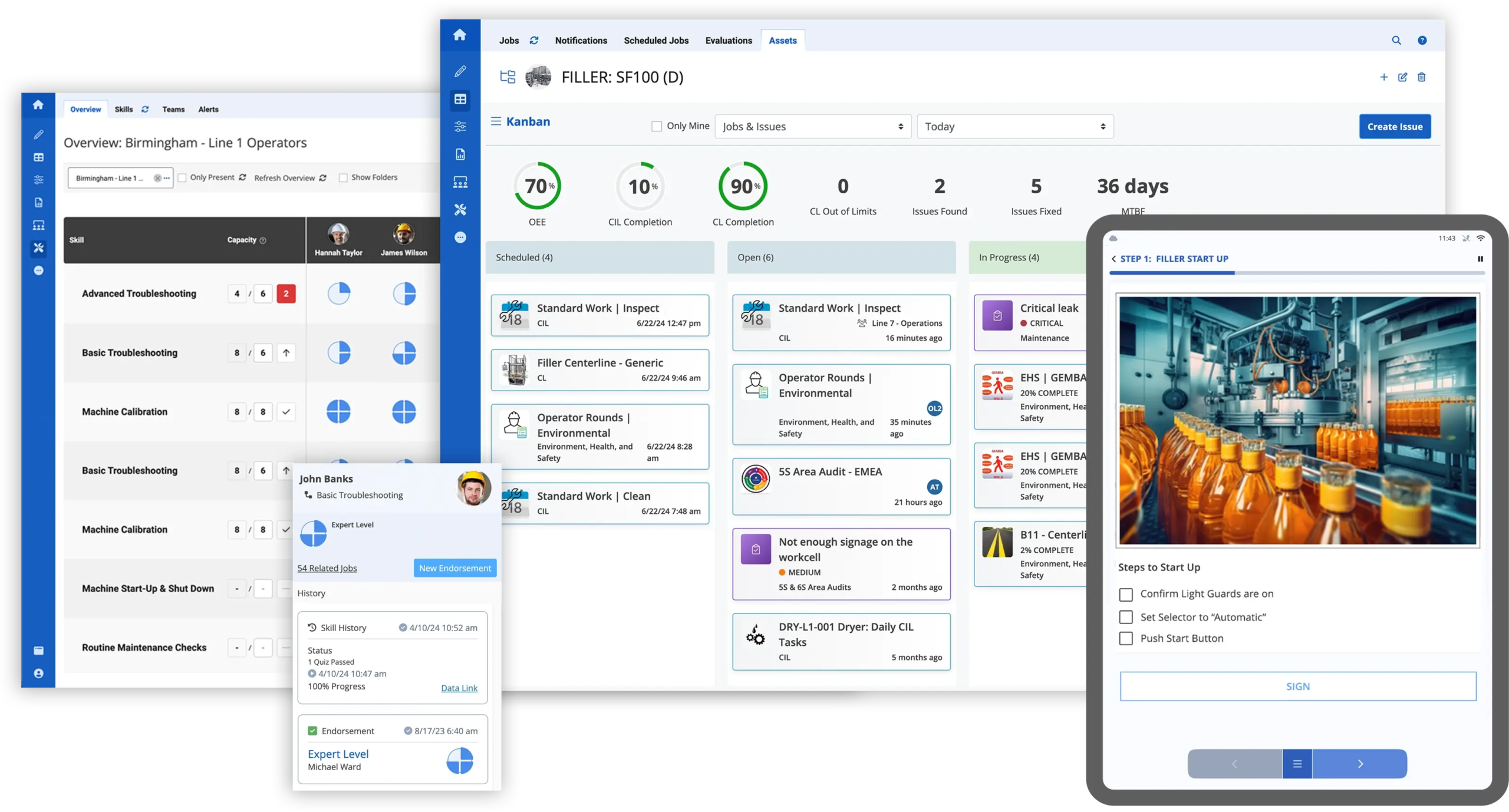

Por ejemplo, los datos recopilados de los procesos de fabricación diarios pueden optimizar los programas de capacitación en línea. Los trabajadores con experiencia pueden compartir las mejores prácticas en paneles personalizados para que otros empleados puedan acceder a ellos. Estos paneles se actualizan en tiempo real y muestran los cambios destacados para optimizar los procesos de fabricación.

Las herramientas de capacitación digital también pueden ayudar a mejorar la velocidad y la retención del aprendizaje. Por ejemplo, los trabajadores que necesitan recursos visuales o situaciones reales pueden evaluarlos mediante software con IA para optimizar su capacitación.

Augmentir es la plataforma líder mundial impulsada por IA. solución de trabajador conectado que ayuda a las empresas industriales a optimizar la seguridad, la calidad y la productividad de su fuerza laboral de primera línea. Contáctenos para una consulta. demostración en vivo, y descubra por qué los principales fabricantes nos eligen para llevar sus operaciones de fabricación al siguiente nivel.