El impacto de la COVID-19 ha presionado a los líderes de operaciones de fabricación para mantener las operaciones y la continuidad del negocio. Aquí presentamos cuatro maneras en que la tecnología para trabajadores conectados está moldeando la fuerza laboral industrial del futuro.

La pandemia mundial ha cambiado el trabajo de primera línea y ha brindado a los trabajadores un nuevo tipo de normalidad; para muchos fabricantes, el cambio será permanente.

El impacto de la COVID-19 y los cambios subsiguientes en la ubicación, la dotación de personal, la gestión y la digitalización de las fábricas, así como en la atención al cliente, están ejerciendo presión sobre los líderes de operaciones de fabricación. Según McKinsey & Cía.Las empresas manufactureras de todos los tamaños recurren ahora a la tecnología digital y de trabajadores conectados para mantener las operaciones y la continuidad del negocio. Tecnologías como la colaboración remota basada en la inteligencia artificial (IA) y la realidad aumentada (RA) son ahora fundamentales en la cartera de innovación corporativa de cualquier líder empresarial y cruciales para impulsar la productividad en un momento en que las empresas más la necesitan.

A continuación se presentan cuatro formas en que la tecnología de los trabajadores conectados está dando forma a la fuerza laboral industrial del futuro y ayudando a los trabajadores de primera línea a operar en los niveles máximos de seguridad, calidad y productividad durante estos tiempos.

1. Proporcionar asistencia remota

Las limitaciones y restricciones de viaje han obligado a las empresas a replantearse cómo apoyan a su personal y clientes. Como consecuencia de la COVID-19, los fabricantes han implementado políticas que fomentan el teletrabajo, eliminan los viajes no esenciales e instruyen a los empleados enfermos o en cuarentena a quedarse en casa. Esto afecta directamente el desarrollo de las operaciones que suelen tener lugar cuando varios trabajadores colaboran in situ.

Herramientas de colaboración virtual basadas en RA Proporcionan continuidad comercial a las empresas que ya no pueden depender de las interacciones cara a cara.

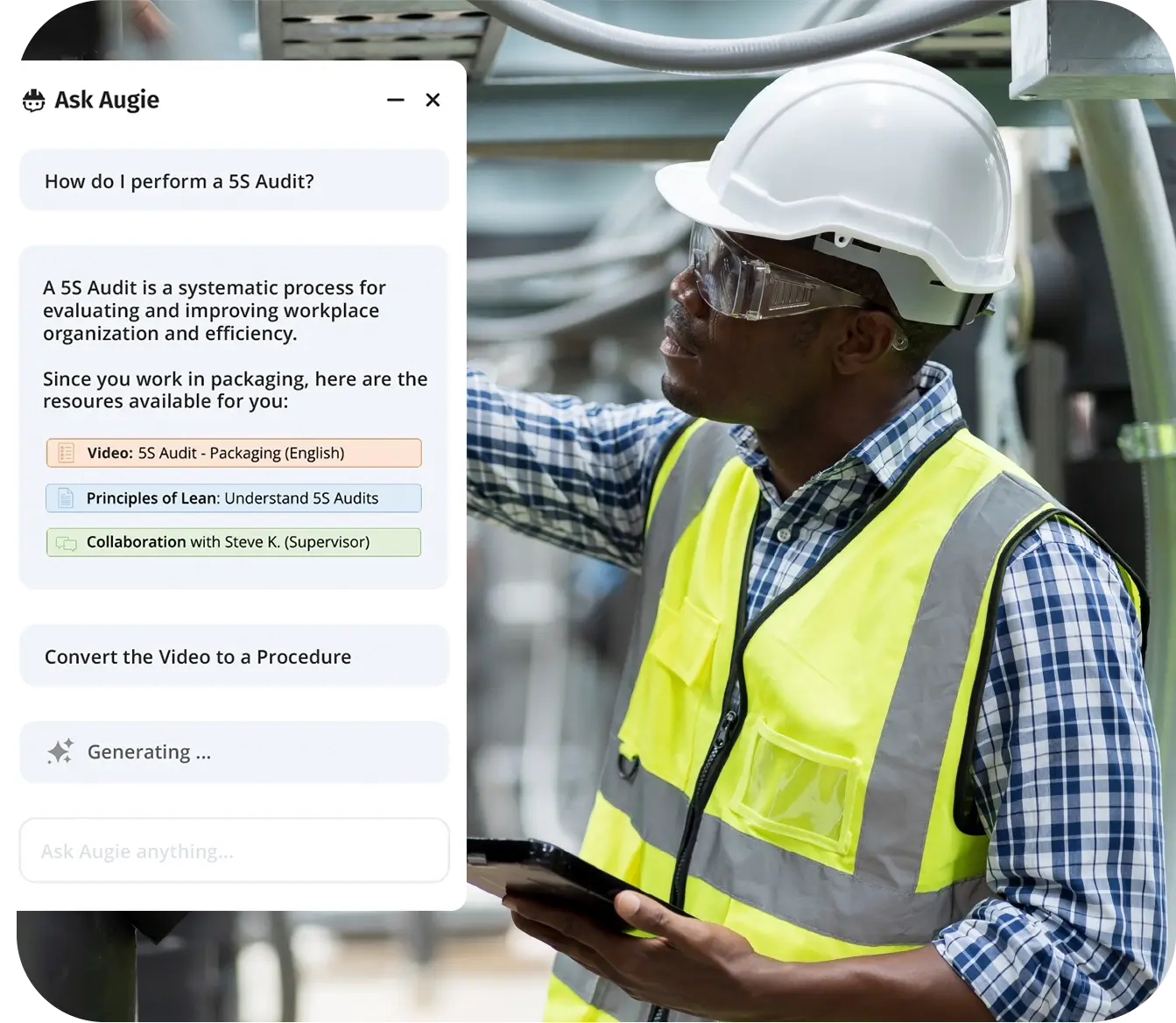

Con la funcionalidad de expertos remotos bajo demanda, los trabajadores in situ pueden contactar rápidamente a un compañero externo cuando se requiere su experiencia. Muchos fabricantes también están ampliando esta función para facilitar la colaboración virtual con distribuidores y proveedores externos, clientes e incluso equipos de servicio de campo para empresas que prestan servicio y soporte técnico de equipos. Los procedimientos de trabajo digitales, los vídeos, los datos en tiempo real y mucho más están fácilmente disponibles y permiten a los expertos remotos guiar y ayudar a los trabajadores de forma inteligente en sus tareas.

2. Reimaginar la formación

Uno de los desafíos que ha surgido durante esta pandemia ha sido la variabilidad de la fuerza laboral. La dotación de personal flexible se está convirtiendo en la norma, y la capacitación y el reciclaje profesional son ahora más importantes que nunca.

Los métodos tradicionales de formación presencial se han vuelto imprácticos, si no imposibles, y muchas empresas recurren a la tecnología de trabajadores conectados para acortar los tiempos de formación y acelerar la incorporación de nuevos técnicos. Utilice la realidad aumentada (RA), las ayudas visuales y la información contextual para guiar a los trabajadores en tareas complejas y ofrecer experiencias de formación basadas en RA.

Por ejemplo, Bio-Chem Fluidics, una empresa manufacturera de tamaño mediano, pudo reducir el tiempo de capacitación de nuevos empleados en más de 80% De tres meses a dos semanas. El uso de ayudas visuales y breves vídeos de capacitación en los procedimientos de trabajo digitalizados permitió agilizar la incorporación de técnicos y reducir el tiempo de inactividad durante los periodos de aprendizaje, lo que se tradujo en una mayor productividad.

3. Mejore la calidad y la productividad mediante instrucciones de trabajo aumentadas

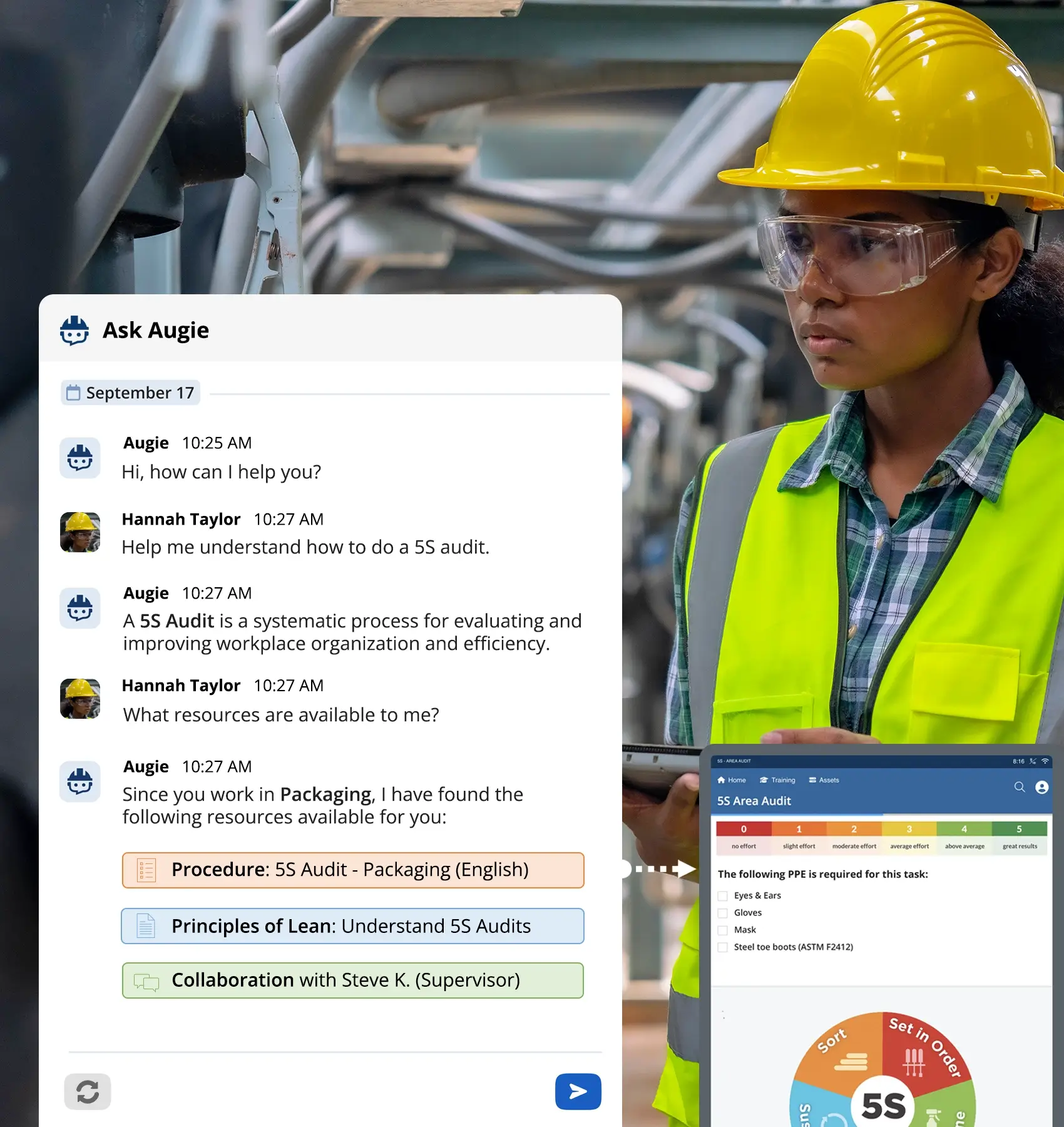

Otro ámbito en el que la tecnología para trabajadores conectados es útil es a través de instrucciones de trabajo aumentadas. Equipados con dispositivos digitales como tabletas, teléfonos móviles o incluso gafas inteligentes industriales con realidad aumentada (RA), los trabajadores de primera línea pueden recibir instrucciones guiadas y aumentadas en cualquier dispositivo para mejorar la productividad y la calidad, y permitirles realizar sus trabajos con mayor independencia. Estas instrucciones ayudan a los trabajadores con ayudas visuales, experiencias de RA/MR e información contextual.

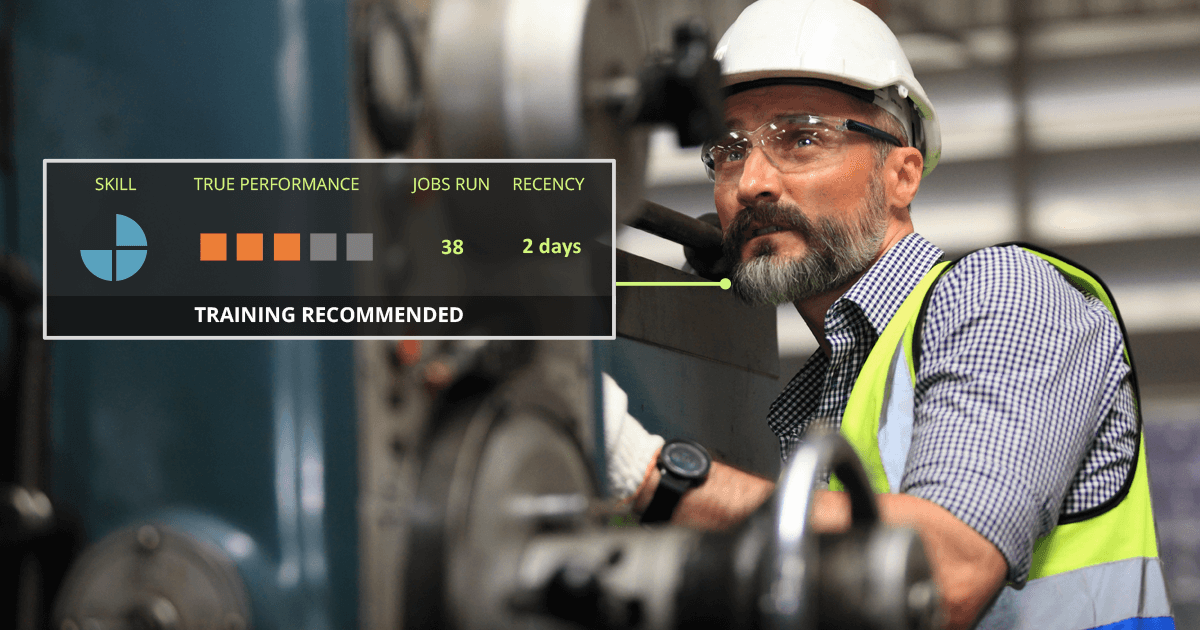

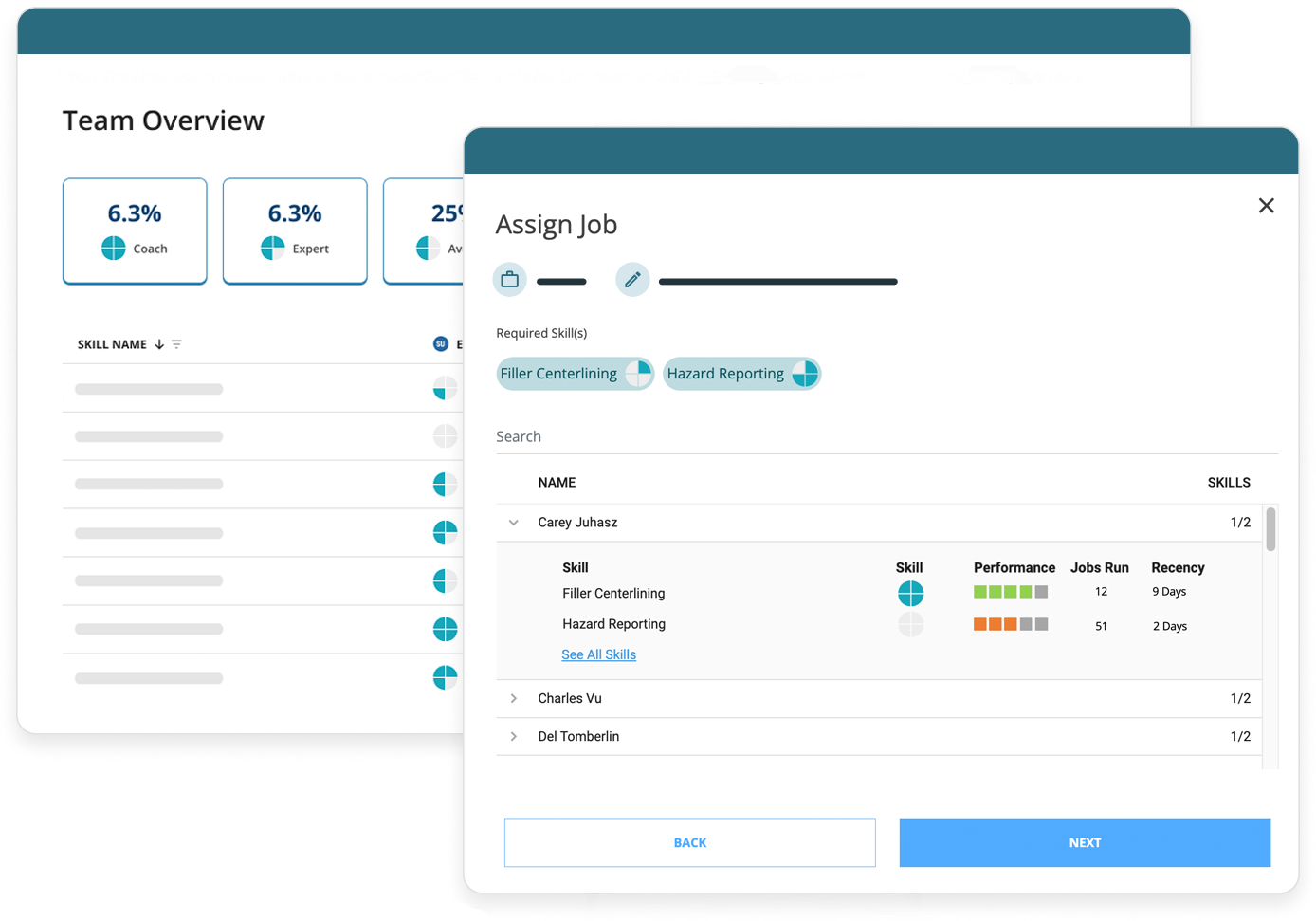

Las instrucciones de trabajo digitales permiten a los trabajadores de fabricación, clientes, distribuidores y técnicos de servicio de campo completar procedimientos de ensamblaje, instalación, mantenimiento o reparación con una calidad 100% sin necesidad de asistencia presencial. La inteligencia artificial y el aprendizaje automático (IA/ML) pueden utilizarse para potenciar el valor que las instrucciones de trabajo digitales aportan al trabajador conectado. La IA se utiliza para personalizar las instrucciones según el nivel de competencia de cada trabajador, lo que ayuda a reducir la brecha de habilidades de forma inteligente y permite que los trabajadores rindan al máximo.

4. Descubrir oportunidades de mejora continua

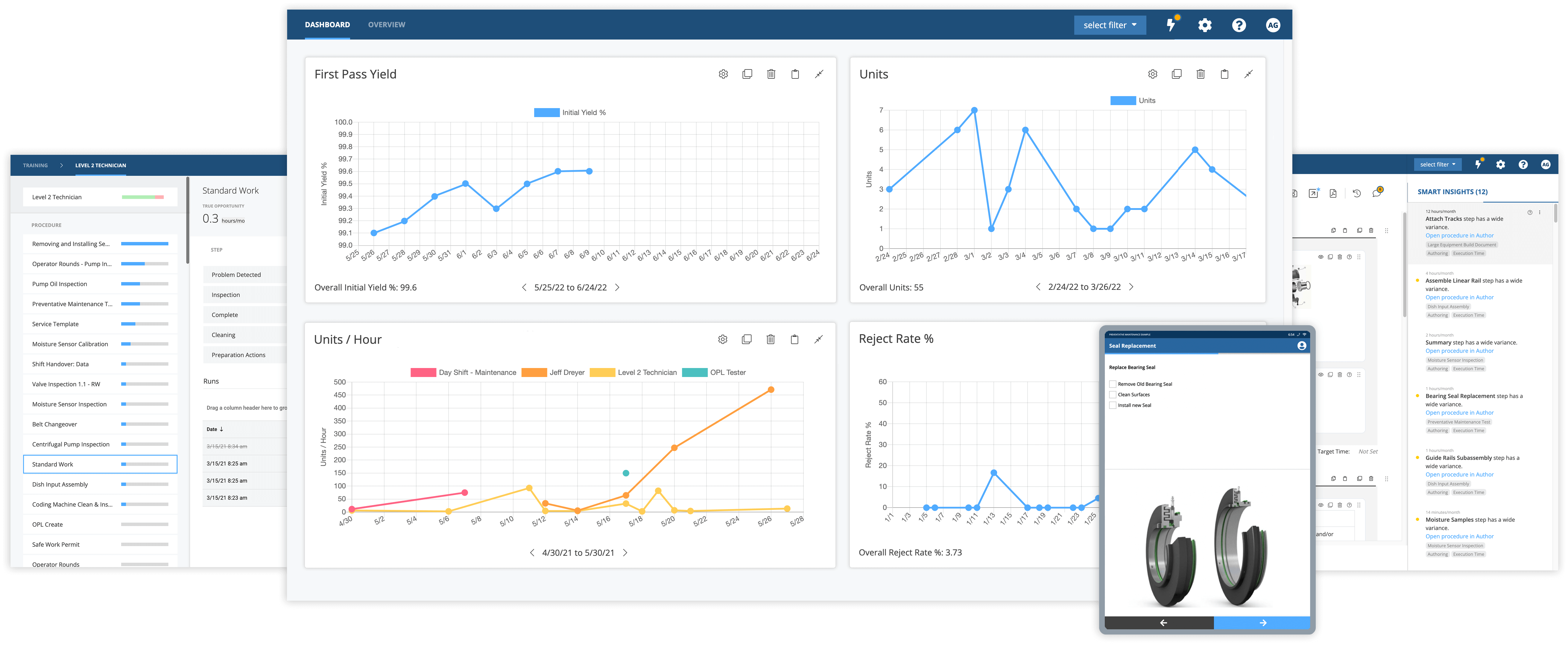

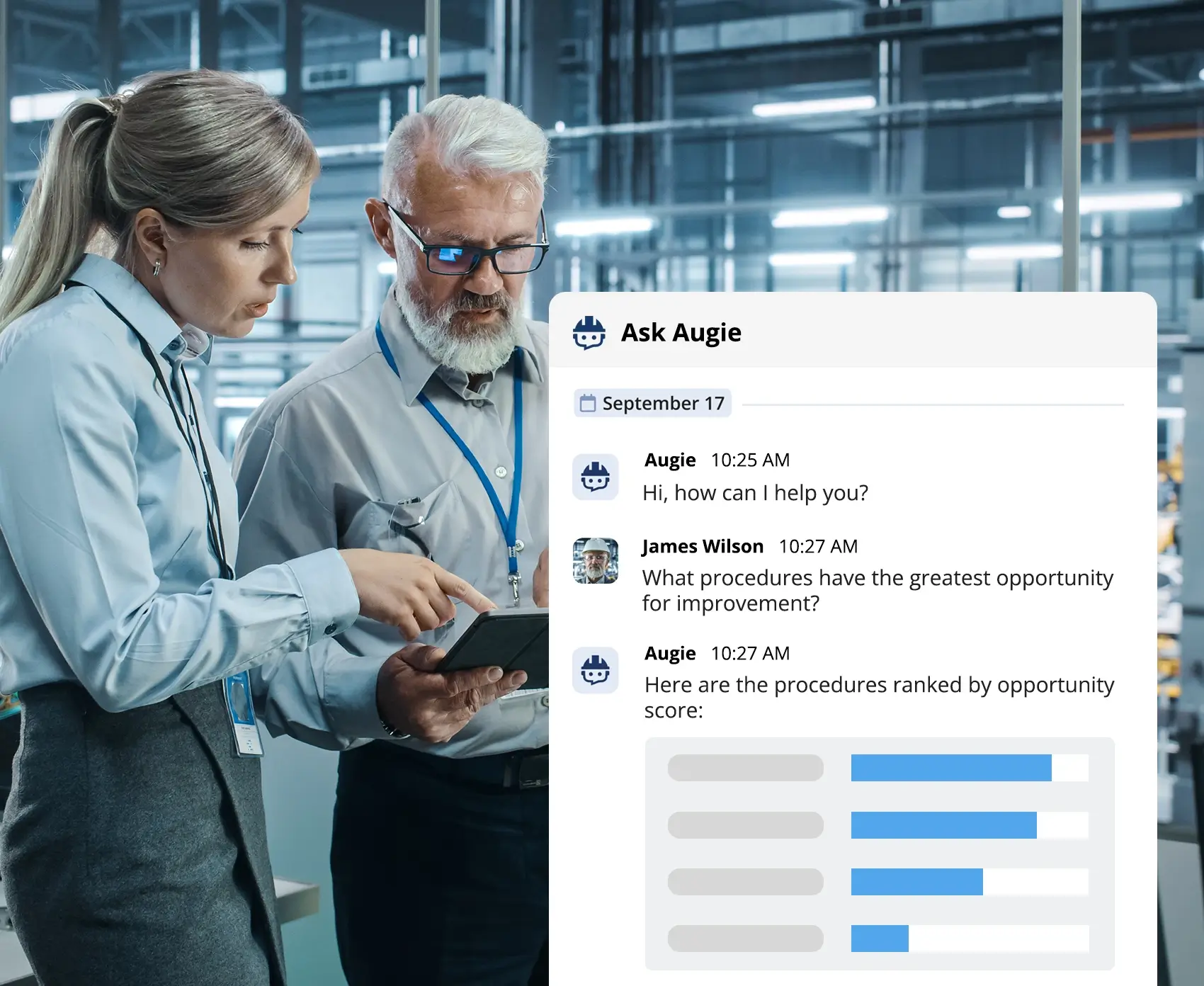

Es fundamental que los fabricantes monitoreen los procesos y sigan el progreso durante este periodo para poder realizar ajustes rápidos y garantizar la optimización general. En Augmentir, consideramos que el propósito de una plataforma de trabajadores conectados no es simplemente brindar instrucciones y soporte remoto a un trabajador de primera línea, sino optimizar el rendimiento del ecosistema de trabajadores conectados.

La incorporación de IA a una estrategia de trabajadores conectados permite una verdadera optimización organizacional utilizando el rico flujo de datos de actividad para recomendar acciones de mejora a los trabajadores de primera línea, especialistas en mejora continua, capacitadores, ingenieros de fabricación y gerentes de operaciones y servicios.

- Las plataformas de trabajadores conectados basadas en IA pueden usar datos granulares para identificar las mayores oportunidades en la fuerza laboral de primera línea.

- Por ejemplo, la plataforma de trabajadores conectados impulsada por IA de Augmentir analiza todos los datos laborales y utiliza IA para limpiar el conjunto de datos y reconocer las mayores oportunidades de mejora para su empresa en productividad, capacitación y calidad, y las entrega a su equipo automáticamente a través de información en el sistema.

- Al hacer eso, el sistema aprende mucho sobre cada trabajador y puede adaptar dinámicamente las instrucciones a la competencia y capacidad de cada trabajador, cerrando de manera inteligente la brecha de habilidades.

- Por último, los bots de IA le permiten acumular conocimiento tribal (que conocen sus expertos en la materia) y convertirlo en un activo corporativo digital escalable.

Con un ecosistema de autores de contenido, trabajadores de primera línea, expertos en la materia, gerentes de operaciones, ingenieros de mejora continua y especialistas en calidad, existen docenas de oportunidades para mejorar el desempeño.

Ahora es el momento de considerar esto y empezar a digitalizar y conectar a su personal de primera línea. Estas tecnologías están demostrando ser formas prácticas y eficaces de cerrar la brecha de habilidades y transformar los esfuerzos de capacitación, permitiendo que sus trabajadores de primera línea trabajen de forma segura y eficiente en la nueva normalidad actual. Reserva una demostración personalizada Para saber más.