Aprenda sobre el mantenimiento autónomo y preventivo, y cómo pueden maximizar la eficiencia de la máquina y la productividad de los trabajadores en el taller.

El mantenimiento autónomo y el preventivo son dos estrategias de fabricación para el mantenimiento de la maquinaria en el taller. La principal diferencia entre ambos radica en que el mantenimiento autónomo (AM) asigna mayor responsabilidad al personal de mantenimiento, mientras que el mantenimiento preventivo (MP) lo realizan los trabajadores de mantenimiento. Tanto el mantenimiento autónomo como el preventivo se benefician de las tecnologías de trabajadores inteligentes y conectados, aunque de diferentes maneras.

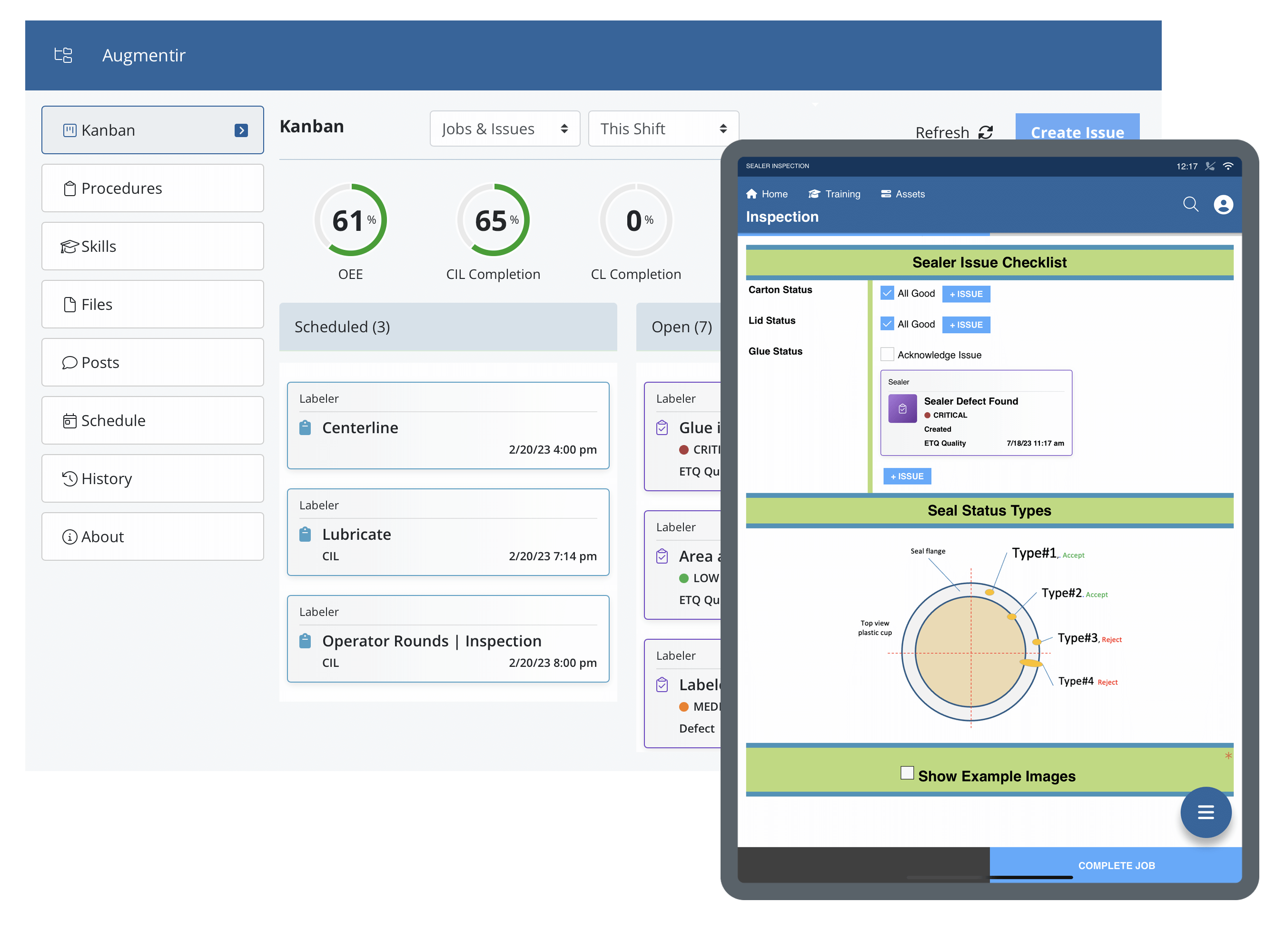

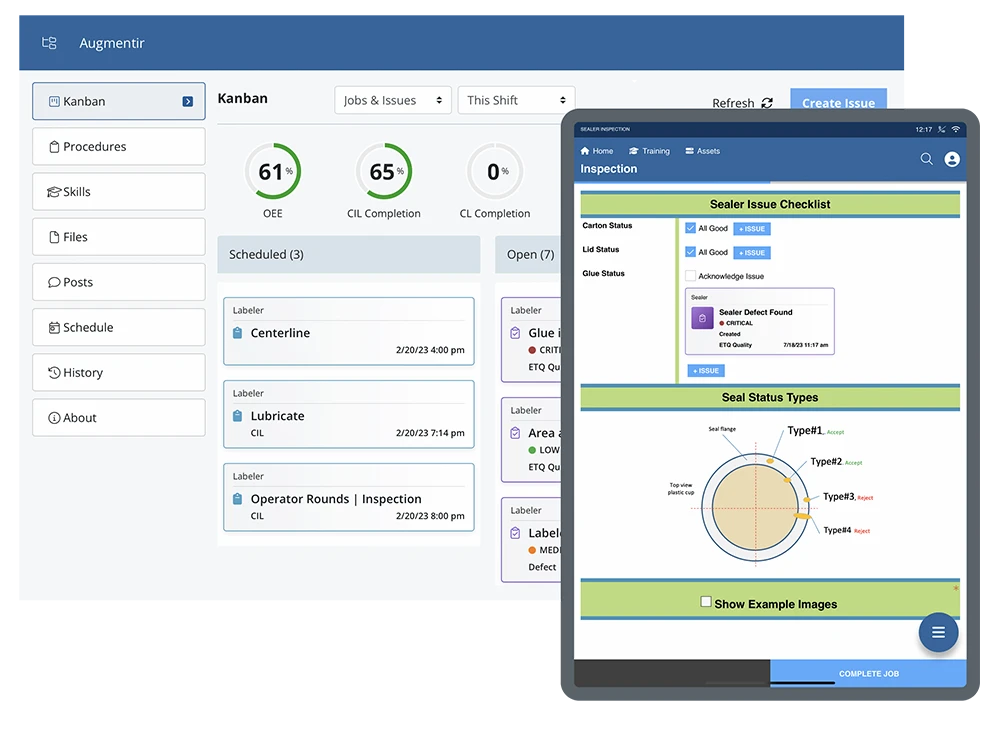

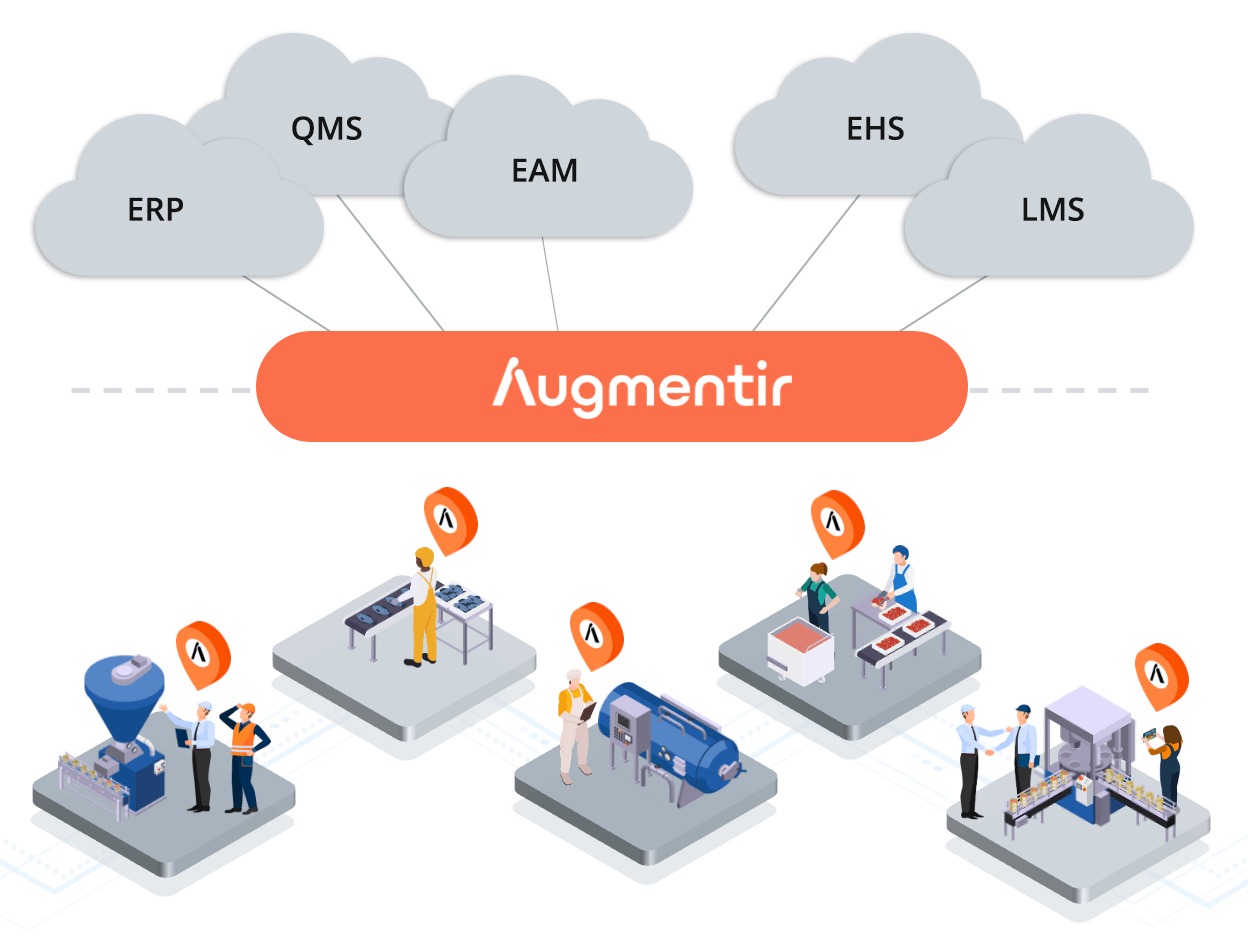

La fabricación aditiva, por ejemplo, se centra en capacitar a los operadores de máquinas para que sean la referencia en la limpieza, inspección y realización de pequeñas reparaciones in situ. Este enfoque busca capacitar a los operadores para que tomen la iniciativa en la supervisión de sus equipos y la identificación temprana de problemas. Mediante la introducción de tecnología inteligente y conectada para trabajadores, como el conjunto de herramientas para trabajadores conectados de Augmentir y el circuito cerrado... solución de mantenimiento autónomoLos líderes de fabricación pueden brindar a los operadores más control sobre las inspecciones y ayudar a guiar y respaldar de manera inteligente a los operadores, lo que resulta en un tiempo de inactividad de la máquina minimizado.

Por otro lado, el mantenimiento preventivo (PM) consiste en programar actividades regulares de mantenimiento, como el reemplazo de piezas, la lubricación y la calibración. Los trabajadores encargados del PM garantizan que los equipos se mantengan en óptimas condiciones, lo que ayuda a prevenir futuras averías. Los objetivos de esta estrategia son evitar el tiempo de inactividad de las máquinas y reducir la necesidad de reparaciones no planificadas. Las soluciones inteligentes y conectadas para trabajadores mejoran la calidad, la transparencia y la eficiencia de los procedimientos de mantenimiento y reparación, tanto autónomos como preventivos, al estandarizar y optimizar los procedimientos de mantenimiento.

Puede obtener más información sobre el mantenimiento autónomo y preventivo explorando las siguientes secciones:

- ¿Qué es el mantenimiento autónomo y sus ventajas?

- ¿Qué es el mantenimiento preventivo y sus beneficios?

- Cómo implementar AM

- Cómo implementar PM

¿Qué es el mantenimiento autónomo y sus ventajas?

Mantenimiento autónomo Implica que los operadores de máquinas aborden tareas básicas de mantenimiento del equipo para garantizar que todo funcione sin problemas en el piso de producción.

Una vez implementado, AM puede producir una serie de beneficios:

- Reducción del tiempo de inactividad del equipo:La realización de actividades de mantenimiento rutinarias puede prevenir averías y limitar la necesidad de mantenimiento no planificado.

- Mayor fiabilidad de la máquinaLos operadores que están capacitados para mantener sus propios equipos tienen más probabilidades de detectar problemas antes de que provoquen fallas en la máquina.

- Prolongación de la vida útil de la maquinariaLos equipos que reciben mantenimiento durarán más y requerirán menos reparaciones o reemplazos.

- Mayor participación del operadorLos operadores que desempeñan un papel activo en la preservación de su maquinaria se sienten empoderados.

- Mayor seguridadEs más fácil solucionar peligros potenciales antes de que se conviertan en accidentes cuando los operadores inspeccionan y mantienen sus equipos con frecuencia.

- Rentabilidad:Reducir el mantenimiento no planificado puede ahorrarles a los fabricantes una cantidad significativa de dinero a lo largo del tiempo.

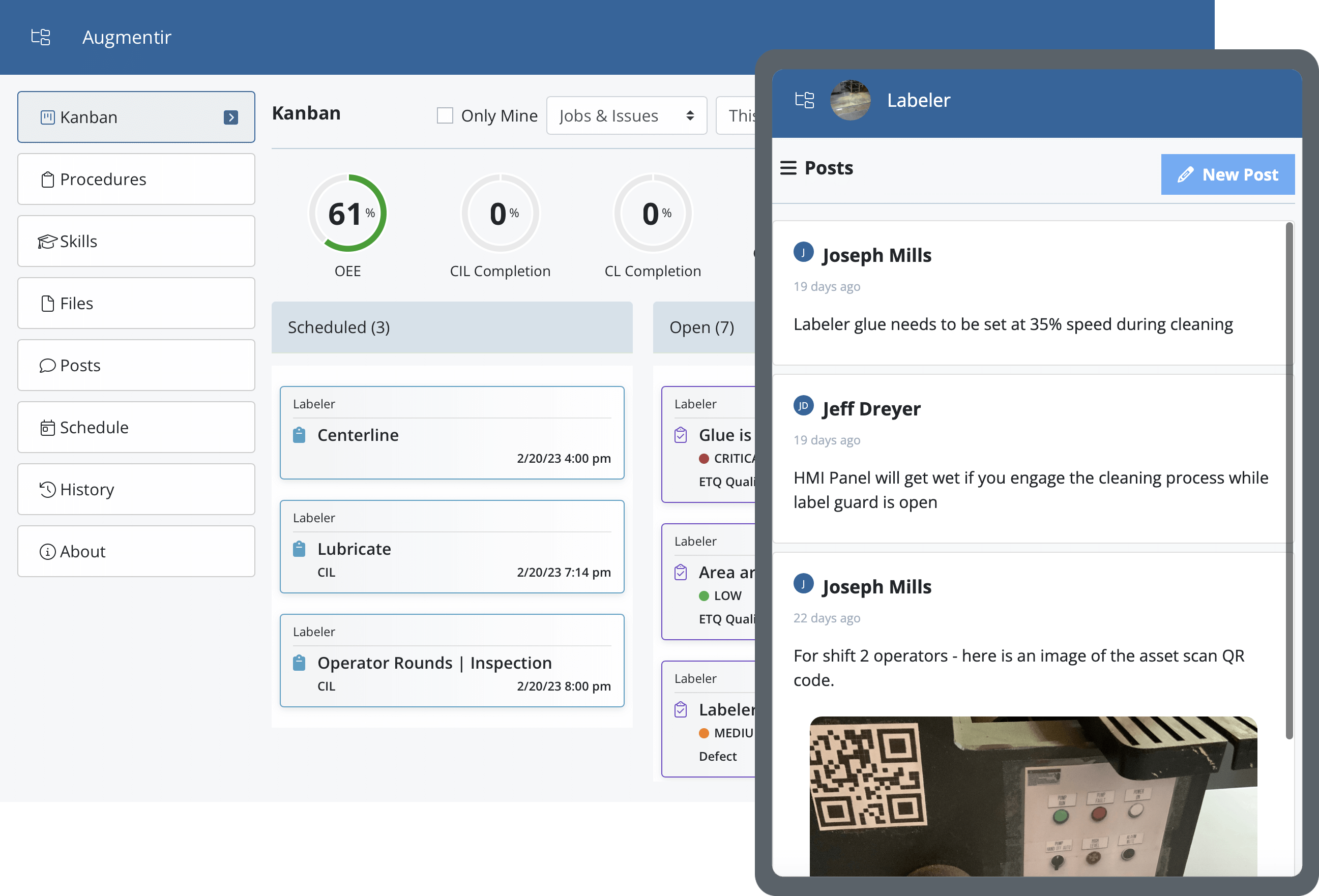

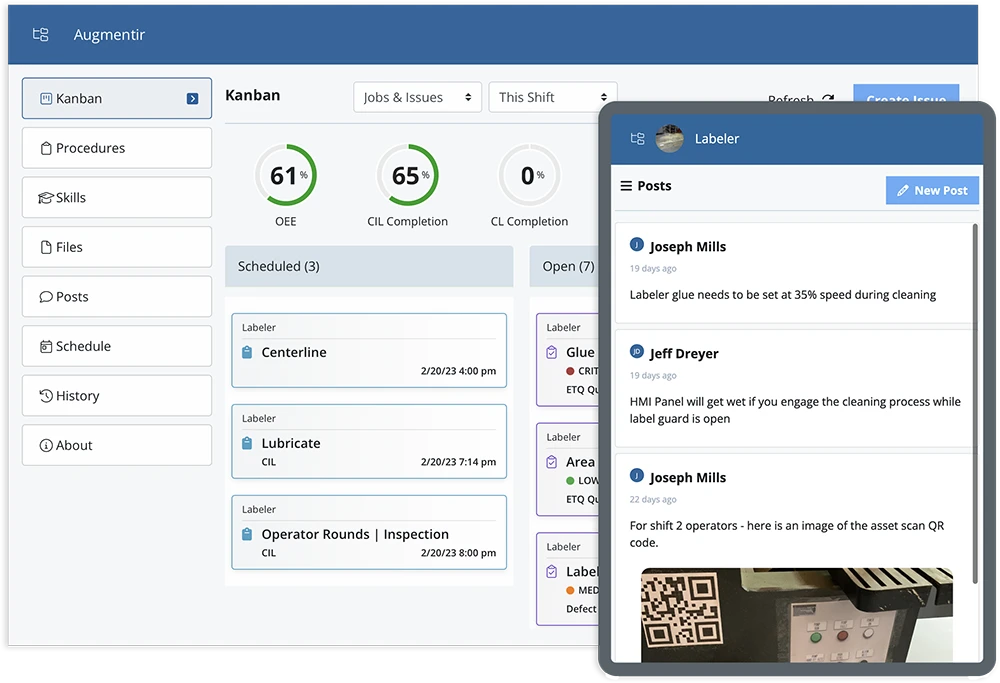

Al combinarse con tecnología inteligente para trabajadores conectados y análisis basados en IA, los beneficios de la fabricación aditiva se potencian aún más. La digitalización de los procesos de mantenimiento autónomo aumenta la adherencia al trabajo estándar, agiliza la resolución de defectos y mejora la auditabilidad. La tecnología para trabajadores conectados permite a los operadores compartir conocimientos y les da acceso a los recursos que necesitan justo cuando los necesitan.

¿Qué es el mantenimiento preventivo y sus beneficios?

Mantenimiento preventivo Se centra en realizar tareas rutinarias de mantenimiento de equipos a intervalos programados. El objetivo es evitar fallos en los equipos y limitar las paradas o reparaciones imprevistas.

Los beneficios de contar con trabajadores dedicados que realicen mantenimiento preventivo son:

- Mayor confiabilidad de la máquina:El mantenimiento regular aumenta las probabilidades de identificar y solucionar problemas antes de que se conviertan en fallas mecánicas.

- Disminución del tiempo de inactividadRealizar mantenimientos de rutina en horarios programados puede disminuir el mantenimiento no planificado y aumentar la eficiencia de la producción.

- Mayor cumplimiento:PM puede ayudar a los fabricantes a cumplir mejor con los requisitos reglamentarios para evitar sanciones innecesarias por incumplimiento.

- Mejores protocolos de planificación:La contratación de personal de mantenimiento especializado con amplia formación en conservación y reparación de máquinas puede conducir a una mejor planificación y asignación de recursos.

- Mayor seguridad:Capacitar a los trabajadores en técnicas básicas de mantenimiento garantiza que las deficiencias se aborden de manera oportuna para evitar lesiones.

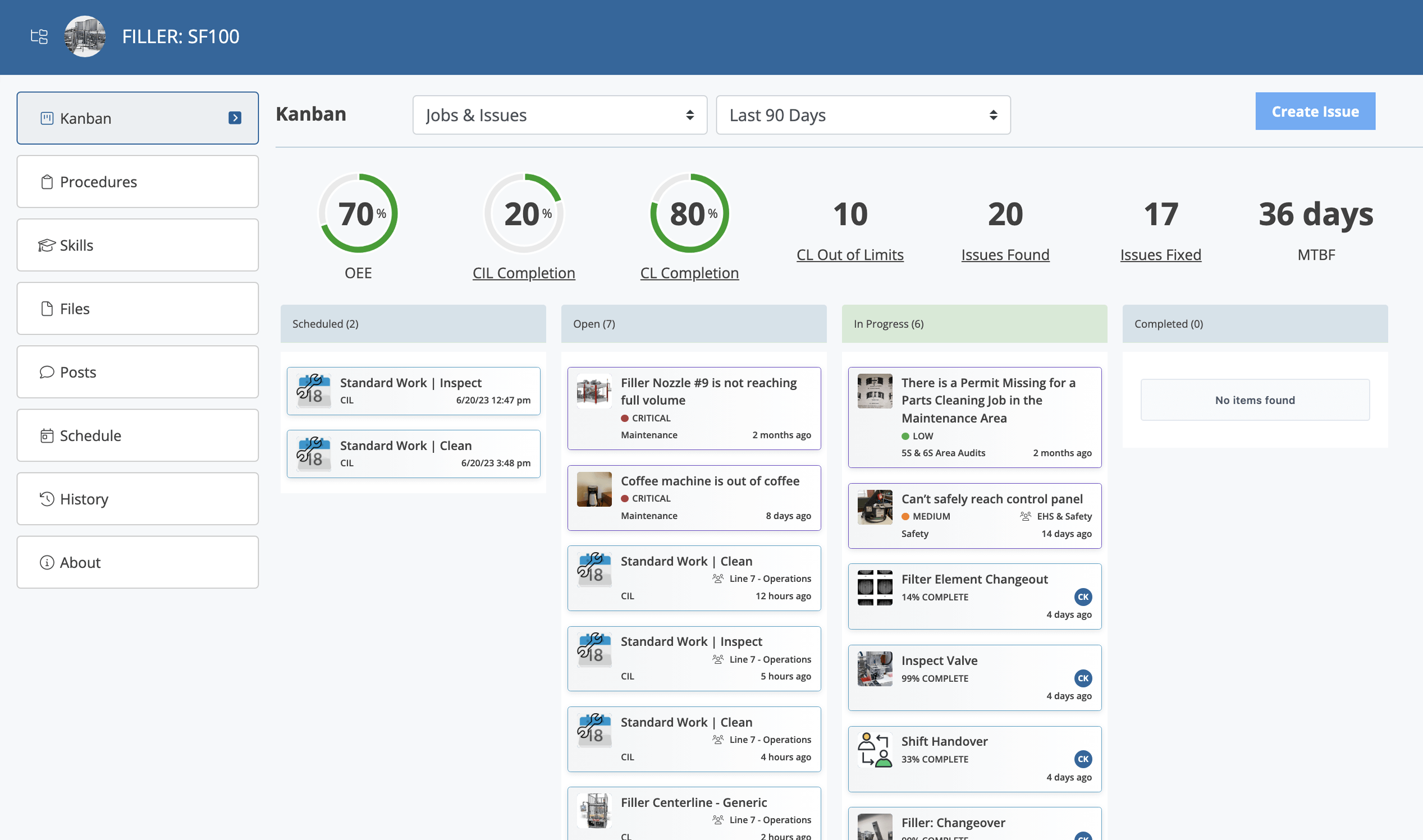

El impacto del mantenimiento preventivo mejora cuando se combina con soluciones inteligentes para trabajadores conectados que permiten instrucciones de trabajo digitales y colaboración remota para guiar a los técnicos de forma eficaz y eficiente. Además, al digitalizar y automatizar las notificaciones de mantenimiento, las organizaciones pueden mejorar las comunicaciones, agilizar los procedimientos de mantenimiento y minimizar el tiempo de inactividad de las máquinas.

Cómo implementar AM

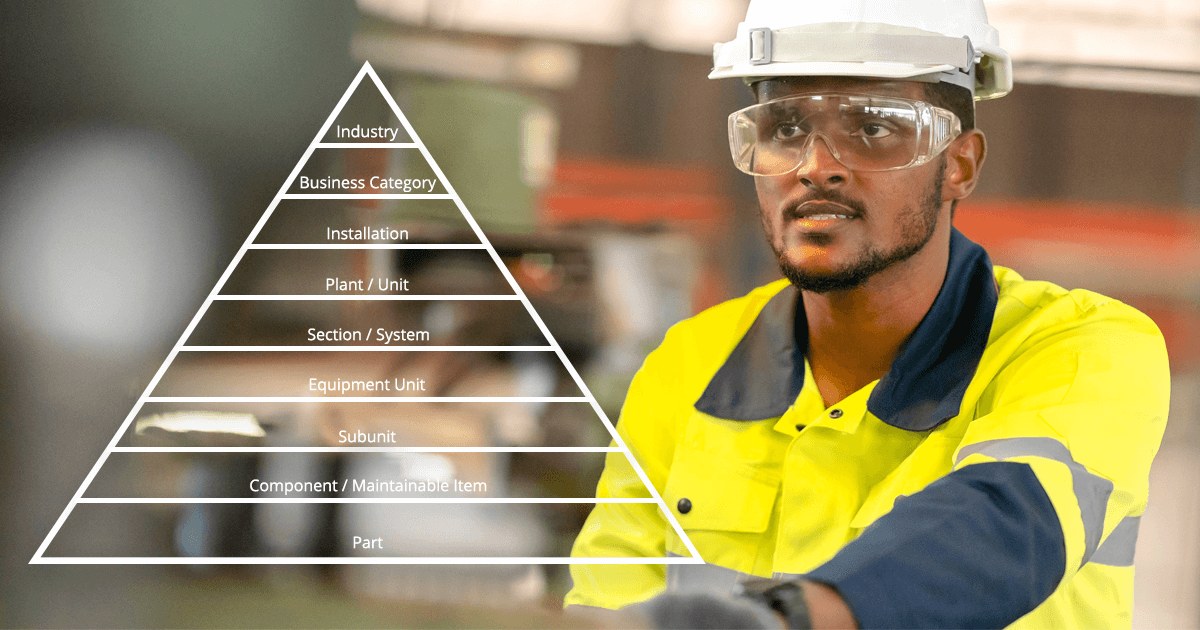

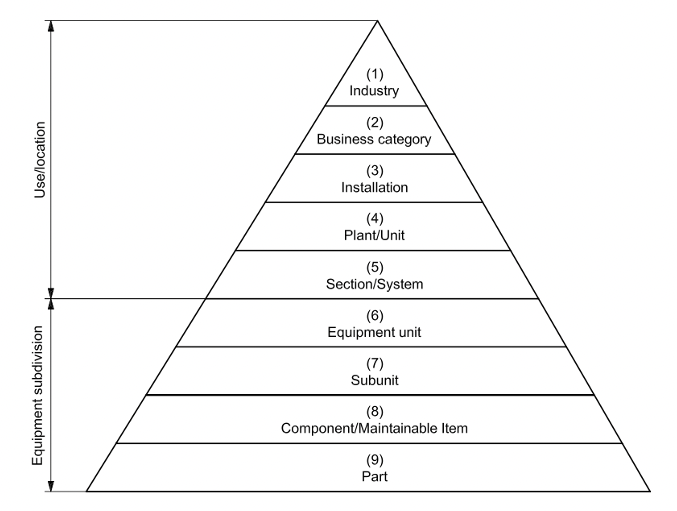

La aplicación del mantenimiento autónomo a las tareas diarias puede mitigar posibles desastres en las máquinas. Las organizaciones pueden ir aún más allá creando procesos de mantenimiento autónomo inteligentes e implementando soluciones avanzadas para trabajadores conectados con información basada en IA. Esto ofrece a los operadores un mayor control sobre el proceso de mantenimiento y orientación experta mediante una jerarquía de activos con función de búsqueda, un historial de mantenimiento y una base de datos de resolución de problemas.

Los siete pasos para una implementación eficaz de AM:

- Mejorar la experiencia del operadorEs importante capacitar a los operadores sobre las máquinas y cómo realizar tareas de mantenimiento. Este tipo de capacitación puede ser más eficaz mediante información basada en IA que integra la gestión de habilidades en el flujo de trabajo e identifica oportunidades de desarrollo para la capacitación y el reciclaje profesional de la fuerza laboral.

- Realizar limpieza inicial, inspección y reparaciones.Los operadores deben realizar actividades de mantenimiento regulares para evitar paradas no planificadas. Además, con las soluciones para trabajadores conectados, pueden usar dispositivos móviles para rastrear y gestionar digitalmente problemas y actividades, así como para automatizar las notificaciones de mantenimiento, reduciendo aún más el tiempo de inactividad general y evitando paradas no planificadas.

- Eliminar las causas de contaminaciónLa limpieza e inspección rutinarias minimizan las fuentes de contaminación, como la calibración incorrecta y los equipos defectuosos. Esto por sí solo puede ayudar a prevenir averías inesperadas en las máquinas. Al integrar flujos de trabajo inteligentes en el proceso de mantenimiento autónomo, los fabricantes pueden programar y asignar digitalmente procedimientos de trabajo estándar (como la limpieza y calibración rutinarias) que incluyen informes de trabajo integrados para una mejor visualización y auditoría.

- Definir estándares para limpieza, lubricación e inspección.Determinar cómo limpiar, lubricar, apretar e inspeccionar, y con qué frecuencia realizar estas tareas de mantenimiento, puede ayudar a mantener los equipos en perfectas condiciones. La digitalización inteligente puede estandarizar estas prácticas en todas las operaciones de fabricación, proporcionando a las organizaciones un estándar global de mejores prácticas para medir el cumplimiento del trabajo estándar, corregir defectos con mayor rapidez y mejorar la auditabilidad.

- Realizar inspección y seguimientoLos operadores capacitados en procesos de mantenimiento pueden realizar tareas de mantenimiento de forma independiente y sin errores. Con la gestión inteligente de habilidades y el desarrollo de la fuerza laboral optimizado con IA, las organizaciones pueden reducir el tiempo de capacitación y brindar orientación y apoyo individualizados a los trabajadores cuando y donde lo necesiten.

- Estandarizar el mantenimiento visualIncorporar ayudas visuales que ayuden a los operadores a comprender mejor los equipos y el etiquetado. Por ejemplo, los procedimientos escritos podrían incluir un diagrama que muestre cómo deben fluir los fluidos en una máquina específica. El aprendizaje continuo y la información personalizada mediante soluciones para trabajadores conectados permiten ir un paso más allá e integrar herramientas como videos instructivos, diagramas interactivos e incluso expertos remotos en el flujo de trabajo para mejorar la excelencia operativa y la productividad.

- Trabajar hacia la mejora continuaEs fundamental esforzarse por la mejora continua en el mantenimiento de la maquinaria. Los operadores que aprenden y evolucionan constantemente son más productivos y cuentan con mejores capacidades de toma de decisiones gracias a información práctica basada en IA.

Obtenga más información sobre Cómo implementar el mantenimiento autónomo y los siete pasos involucrados, o póngase en contacto con nosotros para una demostración personalizada para ver la solución de Mantenimiento Autónomo de Augmentir en acción.

Cómo implementar PM

De acuerdo a ForbesCuando se implementa correctamente, el mantenimiento preventivo garantiza que el mantenimiento se realice en el momento oportuno para evitar deficiencias inesperadas en las máquinas. Las soluciones inteligentes y conectadas para los trabajadores de primera línea pueden optimizar los procedimientos de mantenimiento preventivo mediante comunicación inteligente, notificaciones programadas y una mejor colaboración.

Ocho pasos para implementar el mantenimiento preventivo:

- Establecer el alcance del proyecto:Evaluar qué maquinaria será inspeccionada y qué tareas de mantenimiento deben realizarse a intervalos específicos.

- Identificar los requisitos de mantenimiento: Establezca requisitos sobre qué tareas son cruciales para cada equipo. Las tareas pueden variar desde lubricación y calibración hasta inspecciones y reemplazo de piezas.

- Crear un programa de mantenimiento:Cree un cronograma establecido para llevar a cabo tareas de mantenimiento preventivo que se base en los requisitos del equipo, los cronogramas de producción y el tiempo de inactividad planificado.

- Asignar responsabilidades a los trabajadores:Asignar qué tareas se espera que cumpla cada trabajador de mantenimiento.

- Proporcionar los recursos necesarios: Proporcionar al personal las herramientas, el equipo y los suministros adecuados para ejecutar las tareas de mantenimiento preventivo (por ejemplo, lubricantes, piezas de repuesto, equipos de prueba, etc.).

- Definir métricas: Establecer métricas para medir la eficiencia del PM (por ejemplo, tiempo de inactividad, confiabilidad del equipo, costos de mantenimiento, etc.).

- Crear programas de formaciónLa capacitación práctica y las instrucciones prácticas pueden ayudar a los trabajadores de mantenimiento a comprender mejor cómo realizar las tareas de mantenimiento.

- Monitorear el rendimiento y ajustarloEvalúe el rendimiento de sus tareas de mantenimiento preventivo y revíselas si es necesario. Esto puede implicar actualizar procedimientos, ajustar los programas de mantenimiento o crear más oportunidades de capacitación.

Todos estos pasos se pueden estandarizar y optimizar mediante soluciones para trabajadores conectados. El conjunto de herramientas de Augmentir para trabajadores conectados ofrece capacitación y soporte en línea en el punto de trabajo, proporciona una base de datos con capacidad de búsqueda que permite a los trabajadores acceder a la información cuando y donde la necesiten, les ofrece orientación y soporte individualizados, conecta a los equipos para una mejor colaboración y mucho más. Este enfoque ayuda a estandarizar y optimizar los procesos de mantenimiento, las notificaciones y la capacitación, ofreciendo un proceso de adopción más eficiente tanto para los trabajadores de primera línea como para la gerencia de principio a fin, y brindando a todos las herramientas necesarias para el éxito de las operaciones de fabricación.

Si está interesado en conocer usted mismo por qué las empresas eligen Augmentir para ayudar a digitalizar y optimizar sus programas de mantenimiento autónomo y preventivo, contáctenos para reservar una demostración.