Aprenda sobre la gestión del rendimiento en la fabricación, las mejores prácticas y métodos de implementación, y ejemplos clave y casos de uso.

La gestión del rendimiento de fabricación es el proceso de establecer, supervisar y optimizar los indicadores clave de rendimiento (KPI) relacionados con el rendimiento del personal y los procesos de producción en entornos de fabricación. Incluye la supervisión y evaluación en tiempo real del trabajo de los empleados, así como la mejora continua de los flujos de trabajo operativos para garantizar una eficiencia óptima, la calidad del producto y el cumplimiento de los requisitos de seguridad y los objetivos de la organización.

A través de información basada en datos, software de gestión del rendimientoMediante evaluaciones periódicas, la gestión del desempeño busca mejorar la productividad y el compromiso de los empleados, reducir el tiempo de inactividad y mantener una ventaja competitiva en el sector. Lea nuestra entrada de blog a continuación para obtener más información sobre la gestión del desempeño en la industria manufacturera, incluyendo:

- 5 mejores prácticas para la gestión del rendimiento en la fabricación

- Estrategias de gestión del rendimiento clave para líderes de fabricación

- Simplificando la gestión del rendimiento con herramientas digitales

5 mejores prácticas para la gestión del rendimiento en la fabricación

Para obtener el máximo valor de su sistema de gestión del rendimiento, aquí le presentamos cinco prácticas recomendadas para la gestión del rendimiento en la fabricación:

1. Alineación clara de objetivos:

Las organizaciones deben garantizar que los procesos de gestión del rendimiento se alineen con los objetivos generales de la organización. Deben comunicar claramente los objetivos a los empleados de todos los niveles, vinculando las métricas de rendimiento individual y de equipo con los objetivos generales de fabricación y del negocio. Esto fomenta un sentido de propósito en los equipos de primera línea, involucra a los trabajadores y ayuda a los empleados a comprender cómo su esfuerzo contribuye al éxito de la empresa.

2. Monitoreo en tiempo real y análisis de datos:

Implemente la monitorización en tiempo real de los procesos de producción y planta, así como del rendimiento de los equipos, mediante IA y tecnología para trabajadores conectados. Utilice el análisis de datos y el procesamiento basado en IA para comprender mejor las tendencias de rendimiento de los trabajadores, identificar cuellos de botella y facilitar la toma de decisiones basada en datos. La capacidad de monitorizar las operaciones en tiempo real no solo permite intervenciones proactivas para mantener la eficiencia, sino que también garantiza la imparcialidad, la precisión y la transparencia en la medición del rendimiento.

Una gestión del rendimiento verdaderamente optimizada solo es posible cuando el trabajo realizado está conectado con la capacitación de las habilidades y competencias de los trabajadores. La mejor manera de lograrlo es con tecnología de trabajadores conectados basada en IA, que utiliza esta tecnología para ofrecer información sobre el desarrollo de la fuerza laboral y actuar en función de los datos recopilados de los trabajadores de primera línea conectados.

3. Programas de capacitación y desarrollo de empleados:

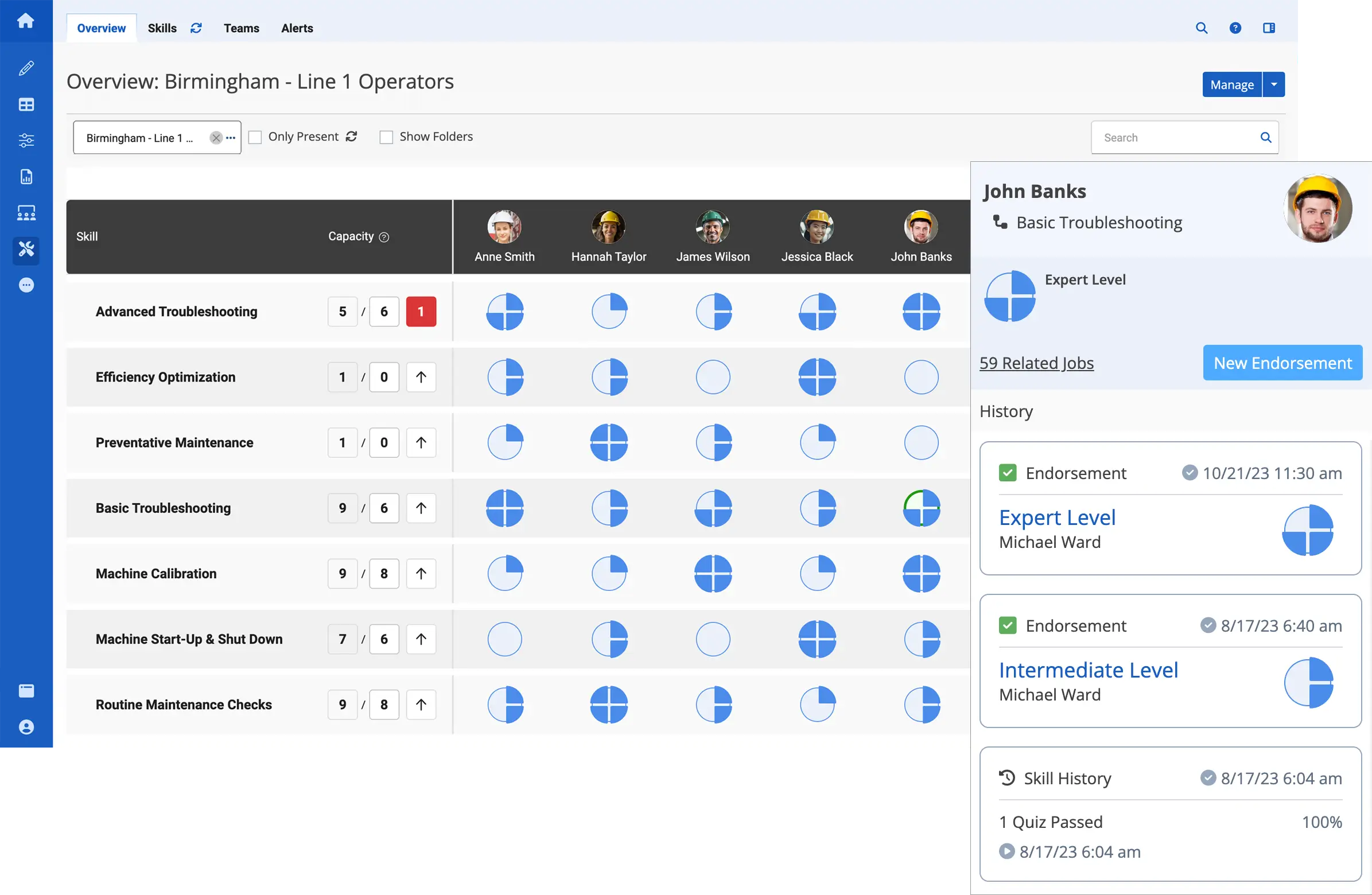

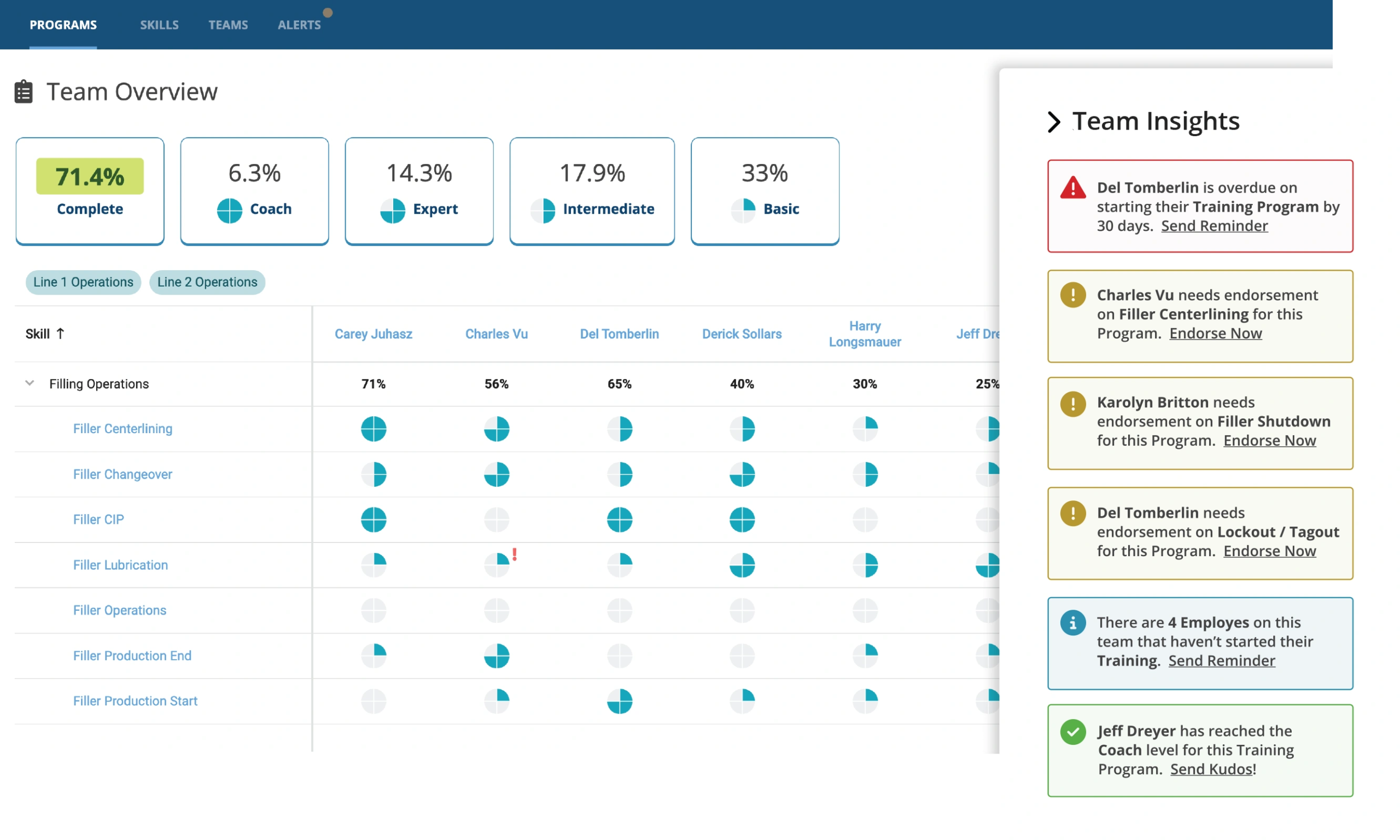

Priorizar los programas de capacitación y desarrollo continuos para el personal de fabricación. Dotar a los trabajadores de primera línea de las habilidades necesarias para adaptarse a las tecnologías en constante evolución y a los requisitos operativos. Utilizar sistemas de gestión del rendimiento y otras herramientas digitales como matrices de habilidades Identificar brechas de habilidades, establecer objetivos de capacitación y realizar un seguimiento del progreso, garantizando una fuerza laboral calificada y adaptable.

4. Evaluaciones de desempeño y retroalimentación periódicas:

Realice evaluaciones de desempeño periódicas que brinden retroalimentación constructiva y oportuna a los empleados. Aproveche estas evaluaciones para reconocer logros, abordar áreas de mejora y establecer nuevas metas de desempeño. Fomente una comunicación abierta entre gerentes y empleados para fomentar la mejora continua.

5. Integración con iniciativas de mejora continua:

Integrar sistemas de gestión del rendimiento con “kaizen” o mejora continua Iniciativas como Lean o Six Sigma. Utilice datos de métricas de rendimiento para identificar oportunidades de optimización de procesos, reducción de desperdicios y mejoras de eficiencia. Esto garantiza que la gestión del rendimiento no solo sea evaluativa, sino que contribuya activamente a la mejora continua de los procesos de fabricación.

El aprovechamiento de estas mejores prácticas contribuye a un proceso integral de gestión del rendimiento que alinea a las organizaciones de fabricación y su fuerza laboral de primera línea con los objetivos estratégicos, optimiza las operaciones y crea una cultura de mejora continua.

Estrategias de gestión del rendimiento clave para líderes de fabricación

Los siguientes son algunos ejemplos de estrategias de gestión del desempeño que los líderes de fabricación, gerentes de planta y supervisores de turno deben considerar al implementar su proceso de gestión del desempeño.

Objetivos de cambio de línea

Los fabricantes suelen utilizar sistemas de planificación y programación de la producción para gestionar eficazmente los turnos de línea y garantizar una transición fluida entre las diferentes configuraciones de producción. Si bien los turnos de línea en la fabricación suelen ser necesarios para adaptarse a las demandas cambiantes, introducir nuevos productos u optimizar la eficiencia, también pueden plantear desafíos, como tiempos de inactividad, problemas de control de calidad, fatiga de los empleados y problemas de planificación. Al establecer objetivos claros y medibles para cada turno de línea o trabajador individual, alineados con los objetivos de la organización, los líderes de producción pueden garantizar el cumplimiento de los objetivos de producción.

Reuniones individuales y comunicación

Los líderes de manufactura deben implementar una estrategia de gestión del desempeño que incorpore reuniones individuales y comunicación. Brindar retroalimentación constructiva periódica a los empleados sobre su desempeño puede mejorarlo y fomentar su compromiso. Ofrecer oportunidades de coaching y desarrollo para mejorar sus habilidades y capacidades.

Formación continua

La capacitación continua en manufactura implica capacitar a los trabajadores para que adquieran nuevas habilidades con regularidad. Es una excelente manera de mejorar el rendimiento y la innovación de los empleados, así como de atraer y retener a los mejores talentos. Un buen ejemplo de un modelo de aprendizaje continuo es everboarding, un enfoque moderno hacia la incorporación y capacitación de empleados que se aleja del modelo de incorporación tradicional de “una sola vez” y reconoce el aprendizaje como un proceso continuo.

Herramientas de gestión del rendimiento

La implementación de herramientas de gestión del rendimiento puede ayudar a automatizar la evaluación continua de los empleados, así como alinear su rendimiento con otros KPI clave de fabricación, como la calidad de la producción, el tiempo de funcionamiento de las máquinas y la utilización de la mano de obra. Estas herramientas también pueden utilizarse para identificar oportunidades de mejora continua. Esto permite a los líderes de fabricación adaptar y perfeccionar sus enfoques en función de la retroalimentación y los resultados.

Simplificando la gestión del rendimiento con herramientas digitales

De acuerdo a ForbesA medida que el futuro del trabajo evoluciona y cambia, también debe hacerlo la gestión del rendimiento; los métodos tradicionales pueden ya no ser tan exitosos en una era en la que la fuerza laboral cambia constantemente.

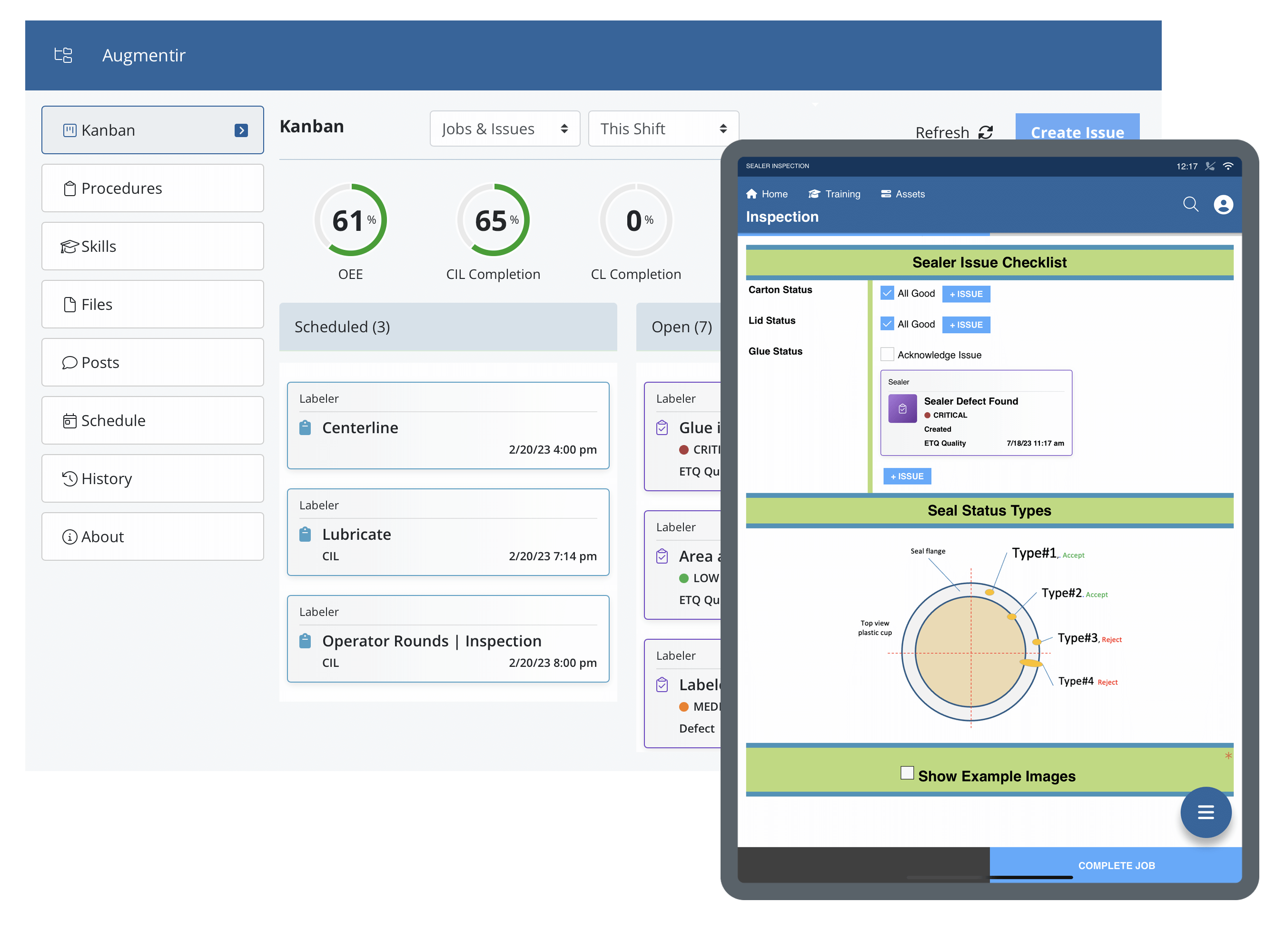

Las herramientas digitales, como las soluciones para trabajadores conectados y el análisis basado en IA, simplifican los sistemas de gestión del rendimiento al optimizar los procesos, mejorar la eficiencia y proporcionar información más precisa. La implementación de estas soluciones automatiza la recopilación de datos relacionados con el rendimiento de diversas fuentes, como trabajadores de primera línea conectados, dispositivos IoT, sistemas de software, etc. Esto elimina la necesidad de introducir manualmente los datos, reduce los errores y garantiza el acceso en tiempo real a información actualizada.

Al digitalizar el proceso de gestión del rendimiento, las organizaciones crean una plataforma centralizada para almacenar y gestionar datos relacionados con el rendimiento. Esta base de conocimiento centralizada facilita a gerentes y empleados el acceso a información relevante, el seguimiento del progreso y la colaboración para alcanzar los objetivos de rendimiento. Además, las soluciones para trabajadores conectados basadas en IA permiten el seguimiento digital del rendimiento, la planificación personalizada de la formación y el desarrollo de habilidades, la optimización del flujo de trabajo y un mejor mantenimiento predictivo.

A través de estas herramientas y tecnologías digitales, las empresas manufactureras pueden simplificar los procesos de gestión del rendimiento, mejorar la eficiencia operativa y adaptarse a las demandas de una industria en rápida evolución, fomentando al mismo tiempo una cultura de mejora y desarrollo continuo para su fuerza laboral de fabricación.

Augmentir es el líder mundial solución de trabajador conectado, combinando tecnologías de inteligencia artificial y trabajadores conectados inteligentes para impulsar la mejora continua y optimizar las iniciativas de gestión del rendimiento en la fabricación.

Los líderes de la industria confían en Augmentir como socio de transformación digital que mejora la capacitación y el desarrollo, la asignación de personal y la excelencia operativa mediante nuestras soluciones True Productivity™ y True Performance™ basadas en IA, además de digitalizar y optimizar flujos de trabajo complejos, el seguimiento de habilidades y mucho más mediante nuestra suite patentada para trabajadores inteligentes y conectados. demostración en vivo Hoy para aprender más.