Augmentir a récemment été reconnu par Verdantix comme l'un des 10 meilleurs fournisseurs de copilotes industriels basés sur l'IA, offrant des solutions complètes pour la gestion de la main-d'œuvre et l'efficacité de la productivité.

Copilotes industriels IA générative— Les assistants IA, optimisés par de grands modèles de langage (LLM) et adaptés aux environnements de production, deviennent rapidement des outils essentiels pour les fabricants modernes. Ces copilotes fournissent aux travailleurs de première ligne et aux ingénieurs des conseils contextuels en temps réel, une assistance au dépannage et une documentation automatisée, le tout grâce à des interactions en langage naturel.

Leur essor est motivé par des défis sectoriels majeurs : un déficit de compétences croissant lié au départ à la retraite des travailleurs expérimentés, des pénuries de main-d’œuvre persistantes et le besoin urgent d’améliorer la productivité et l’efficacité opérationnelle. En capturant les connaissances institutionnelles et en les transmettant instantanément aux travailleurs moins expérimentés, les copilotes industriels aident les fabricants à maintenir leurs performances, à réduire les temps d’arrêt, à améliorer la sécurité et à accélérer leur transformation numérique.

Verdantix, un cabinet de recherche et de conseil indépendant qui fournit des informations basées sur les données et des conseils stratégiques sur les stratégies numériques des organisations industrielles, a récemment abordé le sujet des copilotes industriels d'IA générative dans un rapport d'analyse de marché. rapport d'analyse du marché met en lumière 10 fournisseurs innovants de copilotes industriels proposant des solutions robustes pour la gestion des effectifs et l'optimisation de la productivité. Les leaders industriels peuvent s'appuyer sur ce rapport pour approfondir leur compréhension des technologies basées sur l'IA et explorer comment ces solutions peuvent soutenir leurs propres efforts de transformation industrielle.

Augmentir a été reconnu par Verdantix comme l'un des 10 meilleurs fournisseurs de copilotes industriels basés sur l'IA de génération à surveiller pour 2025.

Top 10 des fournisseurs de copilotes industriels

Voici les 10 meilleurs fournisseurs de copilotes industriels alimentés par GenAI à surveiller en 2025, selon Verdantix :

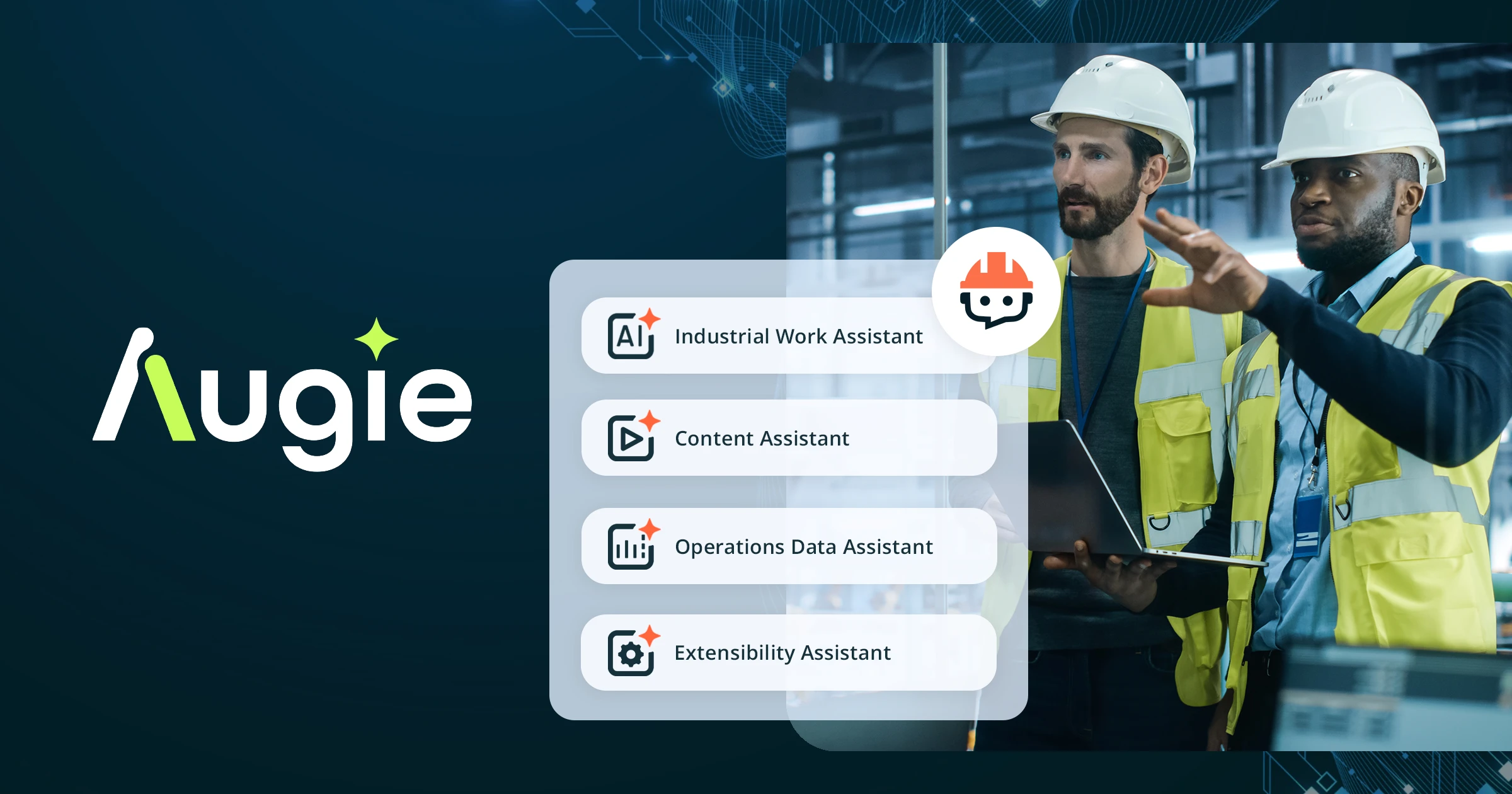

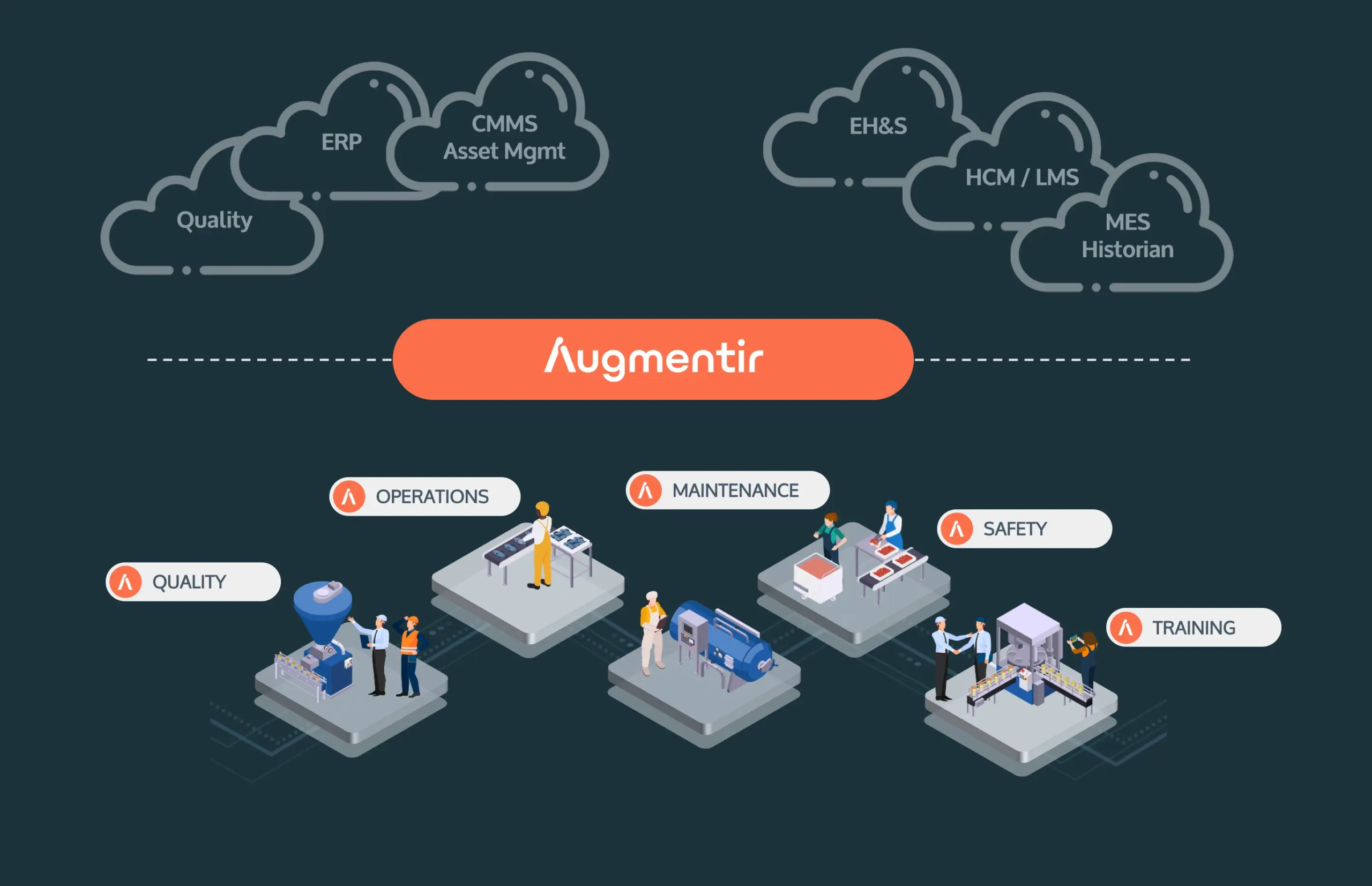

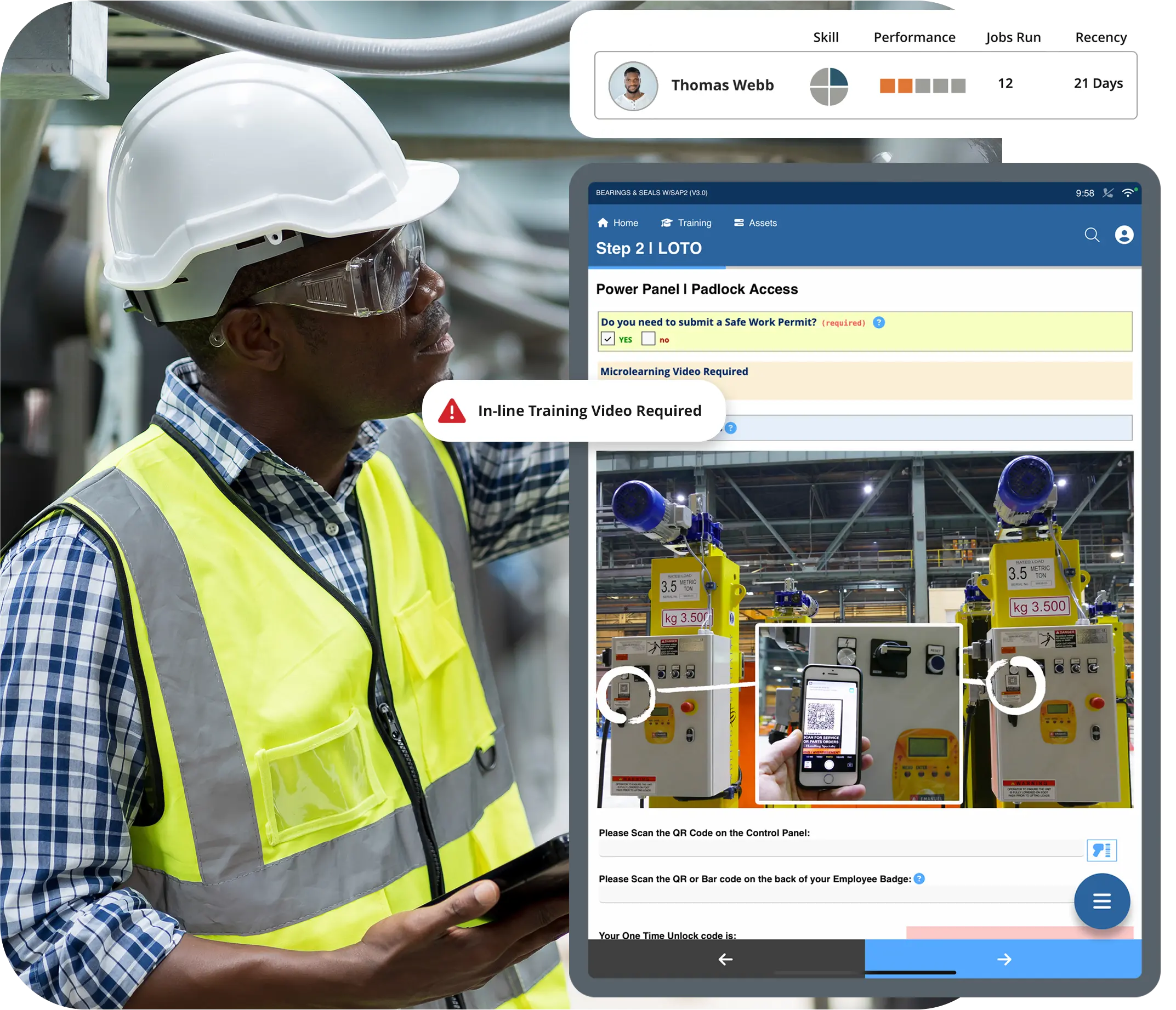

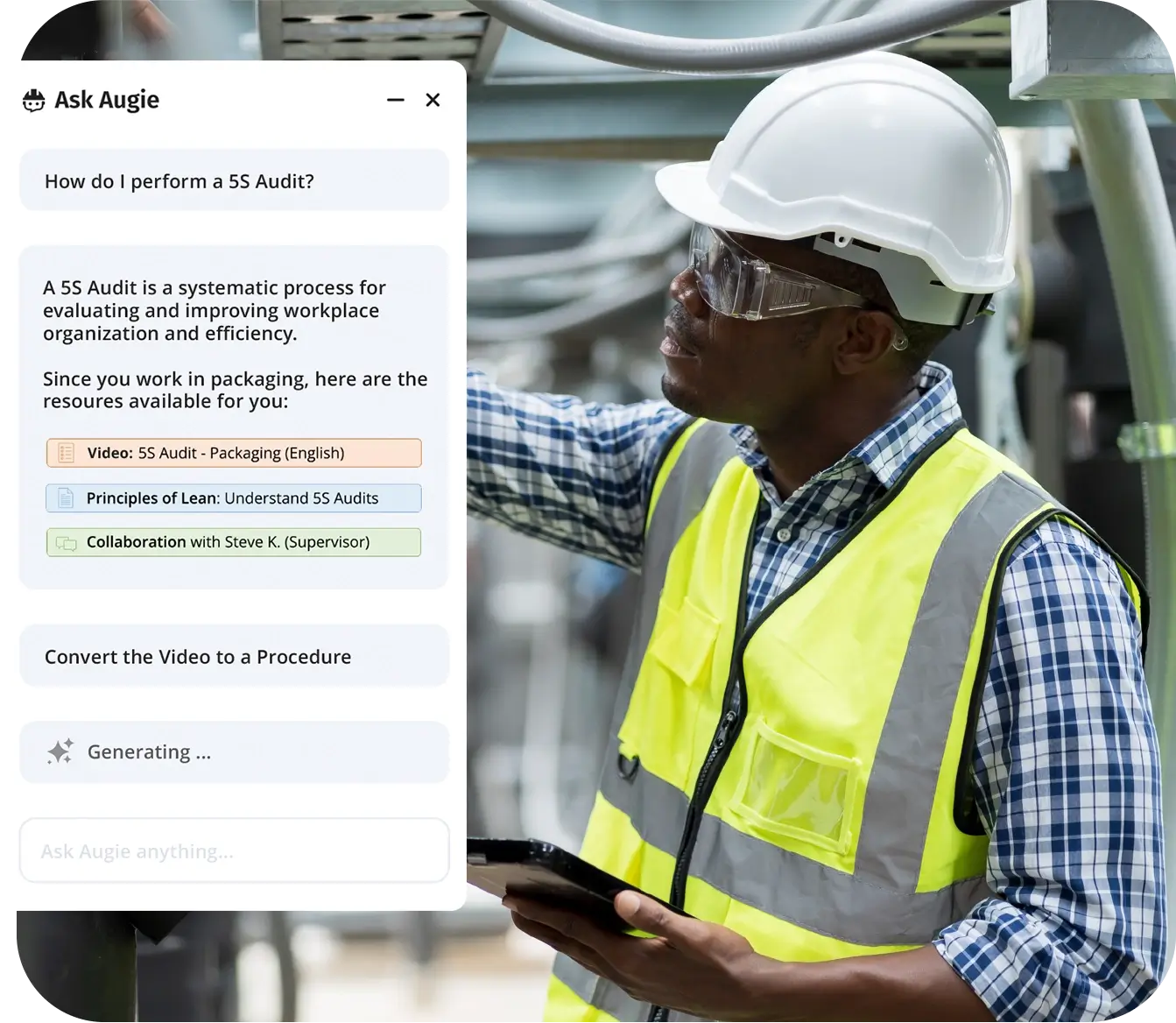

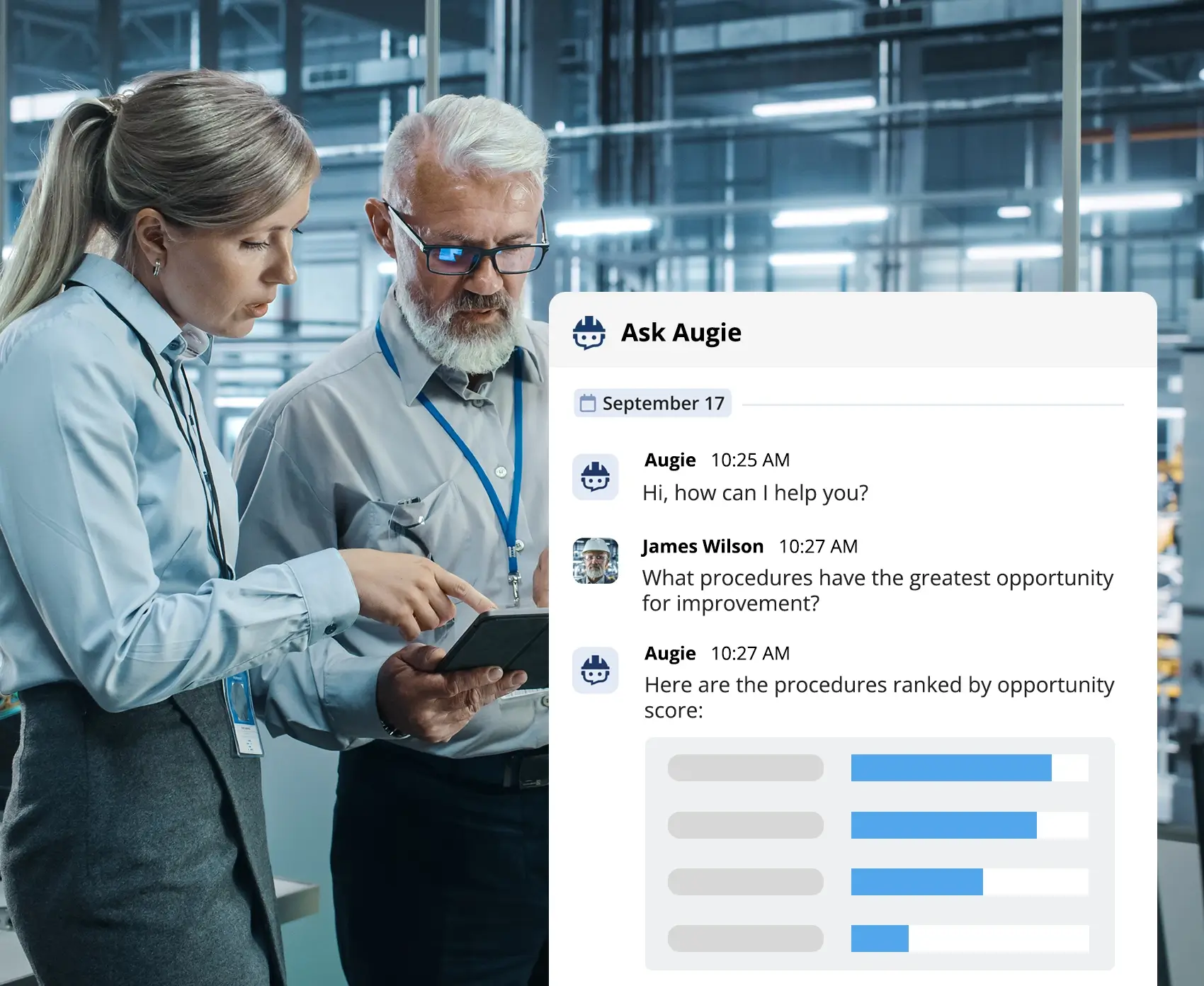

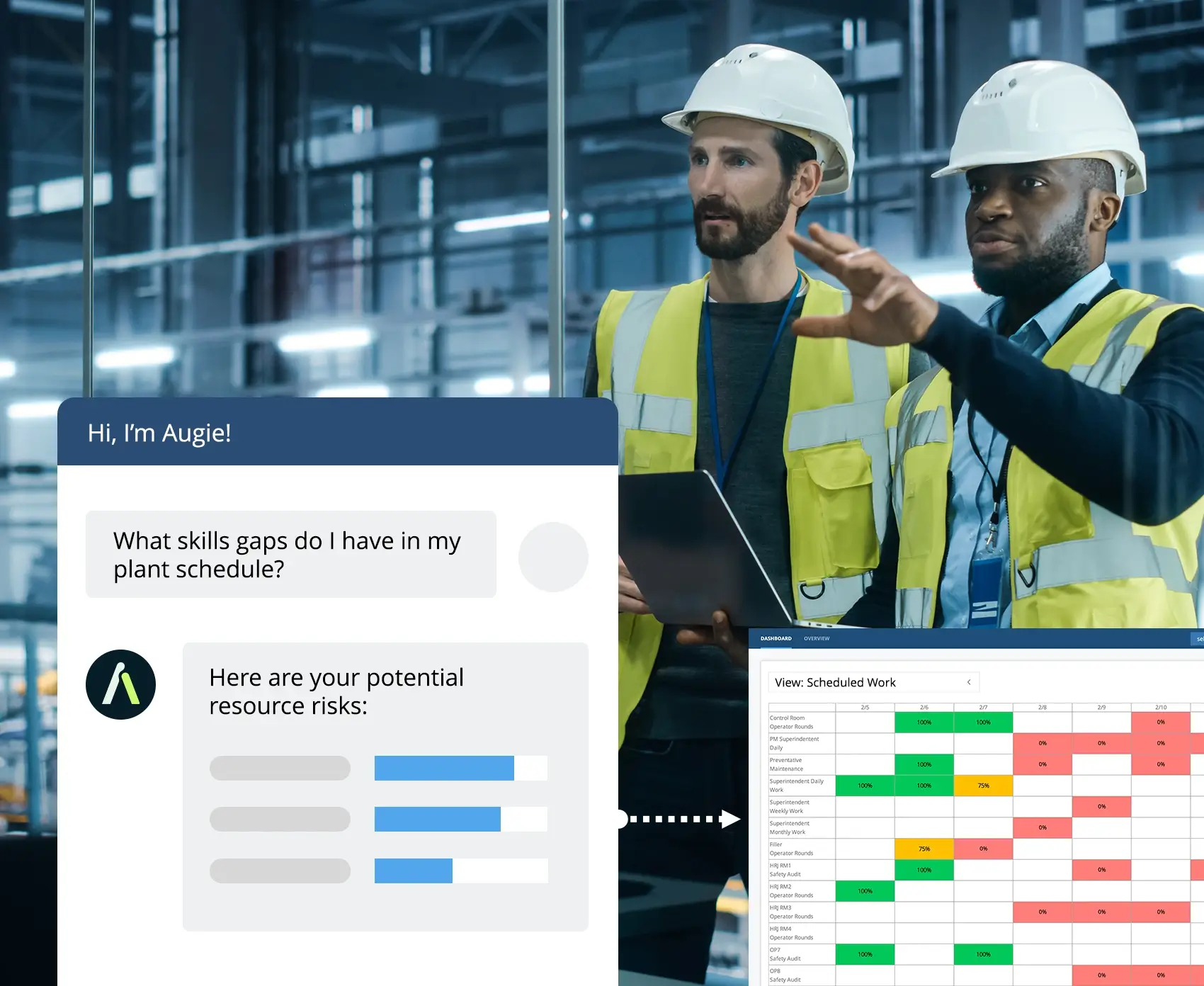

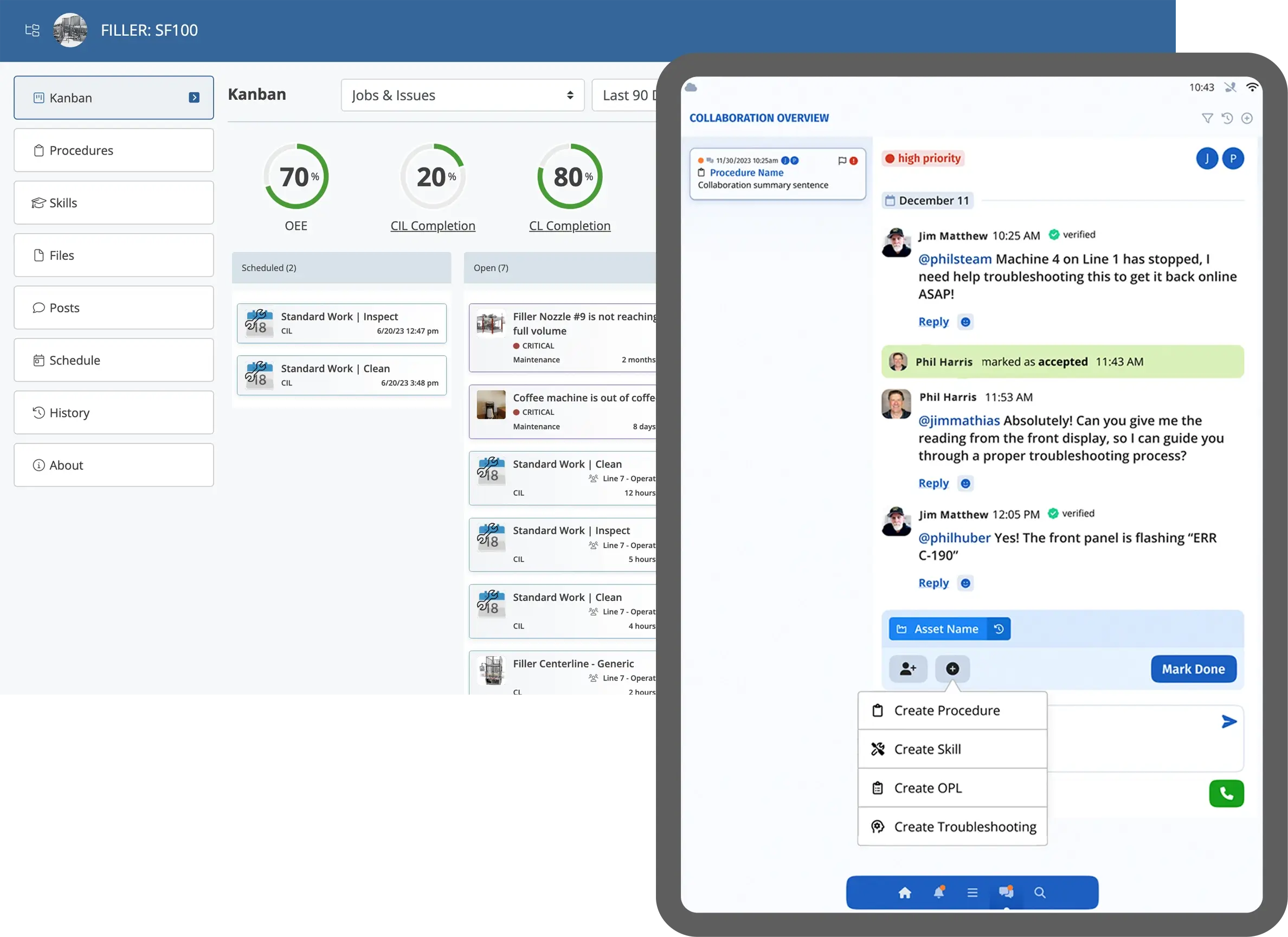

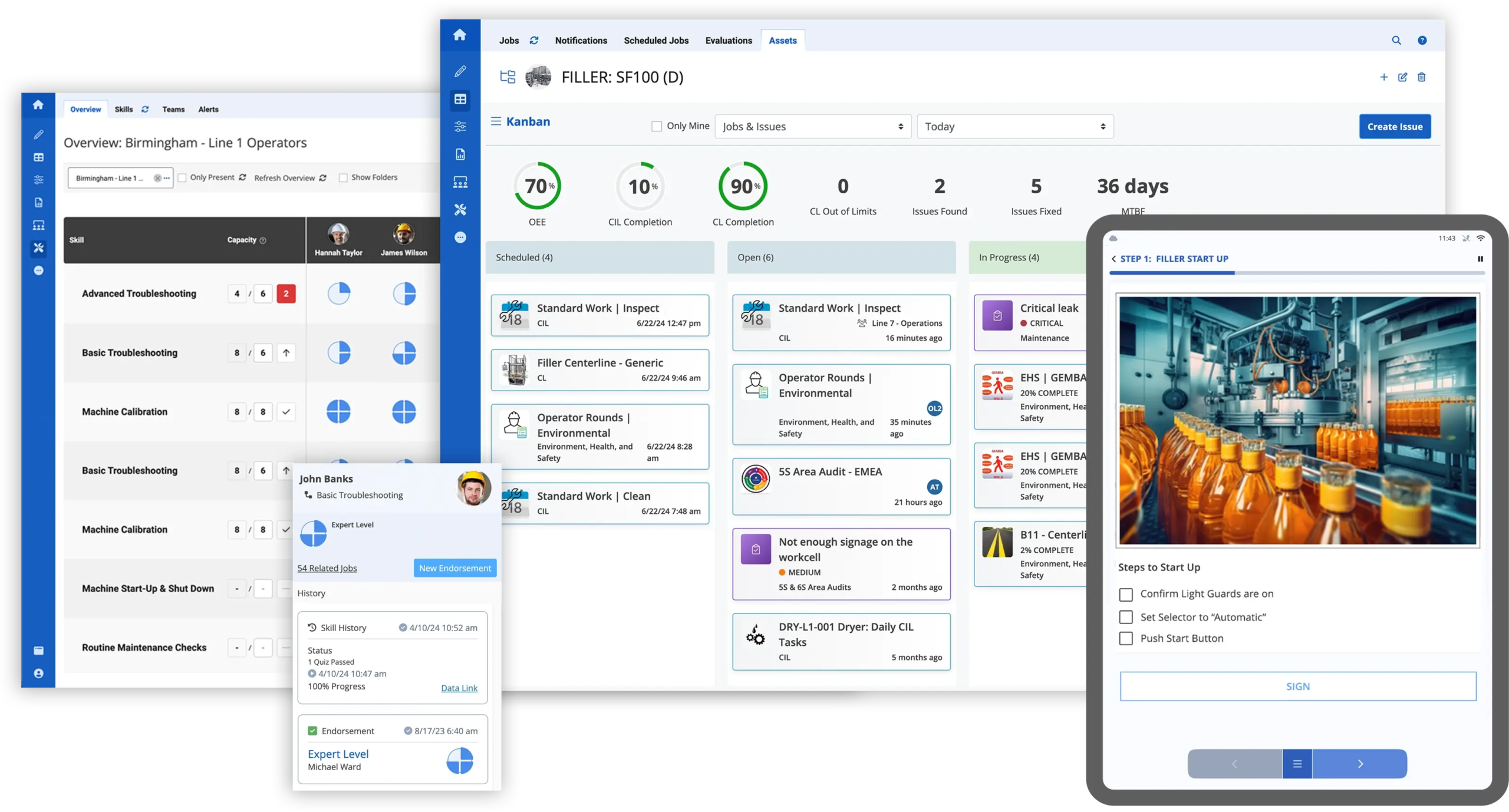

- Augmenter – L’assistant IA génératif d’Augmentir, Augie™ est un outil de transformation conçu pour améliorer les opérations industrielles en fournissant un soutien contextuel et en temps réel aux travailleurs de première ligne. Augie intègre des données provenant de diverses sources, notamment des systèmes opérationnels, des modules de formation et des plateformes de gestion des effectifs, pour offrir un accompagnement personnalisé, rationaliser les flux de travail et faciliter la création rapide de contenu.

- ABB – ABB Copilote GenixDéveloppé en collaboration avec Microsoft, il intègre des modèles de langages de grande envergure comme GPT-4 pour optimiser les opérations industrielles. Il fournit des informations contextuelles en temps réel pour améliorer l'efficacité, la productivité et la durabilité dans des secteurs tels que l'énergie et les services publics.

- AVEVA – AVEVA, désormais intégré à Schneider Electric, a développé un assistant d'IA industrielle, basé sur Microsoft Azure, qui offre une interface conversationnelle permettant aux utilisateurs d'accéder aux données opérationnelles et de les synthétiser. Cet assistant vise à améliorer la prise de décision et l'efficacité des processus industriels.

- C3 AI – C3 AILa suite Generative AI de propose des solutions spécifiques à chaque domaine pour aider les techniciens à dépanner leurs équipements et réduire leur temps de formation. Elle permet aux utilisateurs professionnels d'accéder rapidement aux données et d'agir dessus grâce à des interfaces de recherche et de chat intuitives.

- Cognitif – CognitifIntégré à sa plateforme de fusion de données, Generative AI Copilot fournit des informations contextualisées en temps réel pour les opérations industrielles. Il améliore la prise de décision en offrant une vue centralisée des données industrielles, contribuant ainsi à la sécurité, à la fiabilité et à la gestion de la qualité.

- IBM– IBM Piste du copilote aide les entreprises à créer, personnaliser et gérer des copilotes d'IA, y compris l'intégration avec Microsoft 365. Cette offre vise à améliorer la productivité et à stimuler la transformation de l'entreprise grâce à une adoption transparente de l'IA.

- Nanoprécis – ReKurv.ai de Nanoprecise est une solution d'IA générative conçue pour les professionnels de la maintenance en milieu industriel. Elle fournit des réponses contextuelles en temps réel, basées sur le comportement des équipements et les données opérationnelles, pour optimiser la prise de décision en usine.

- Palantir – Plateforme d’intelligence artificielle de Palantir (AIP) connecte l'IA aux données et aux opérations pour automatiser les processus. Il fournit des outils pour créer des fonctions pilotées par l'IA et gérer les agents, facilitant ainsi la prise de décision en temps réel dans des contextes critiques.

- Siemens – Industrial Copilot de Siemens, développé avec Microsoft, est un assistant d'IA générative conçu pour améliorer la collaboration homme-machine. Il assiste les équipes dans la conception des produits et l'organisation des processus de production et de maintenance, visant à améliorer la productivité dans tous les secteurs.

- SymphonyAI SymphonyAI propose des solutions d'IA adaptées à divers secteurs d'activité, axées sur l'amélioration de l'efficacité opérationnelle et de la prise de décision. Ses plateformes intègrent l'IA générative pour fournir des informations exploitables et améliorer les résultats commerciaux.

Ces entreprises, ainsi qu'Augmentir, représentent un changement transformateur dans la manière dont les leaders industriels déploient GenAI, non seulement pour automatiser les tâches, mais aussi pour responsabiliser les effectifs de première ligne et générer des gains opérationnels mesurables.

Principaux avantages des copilotes industriels

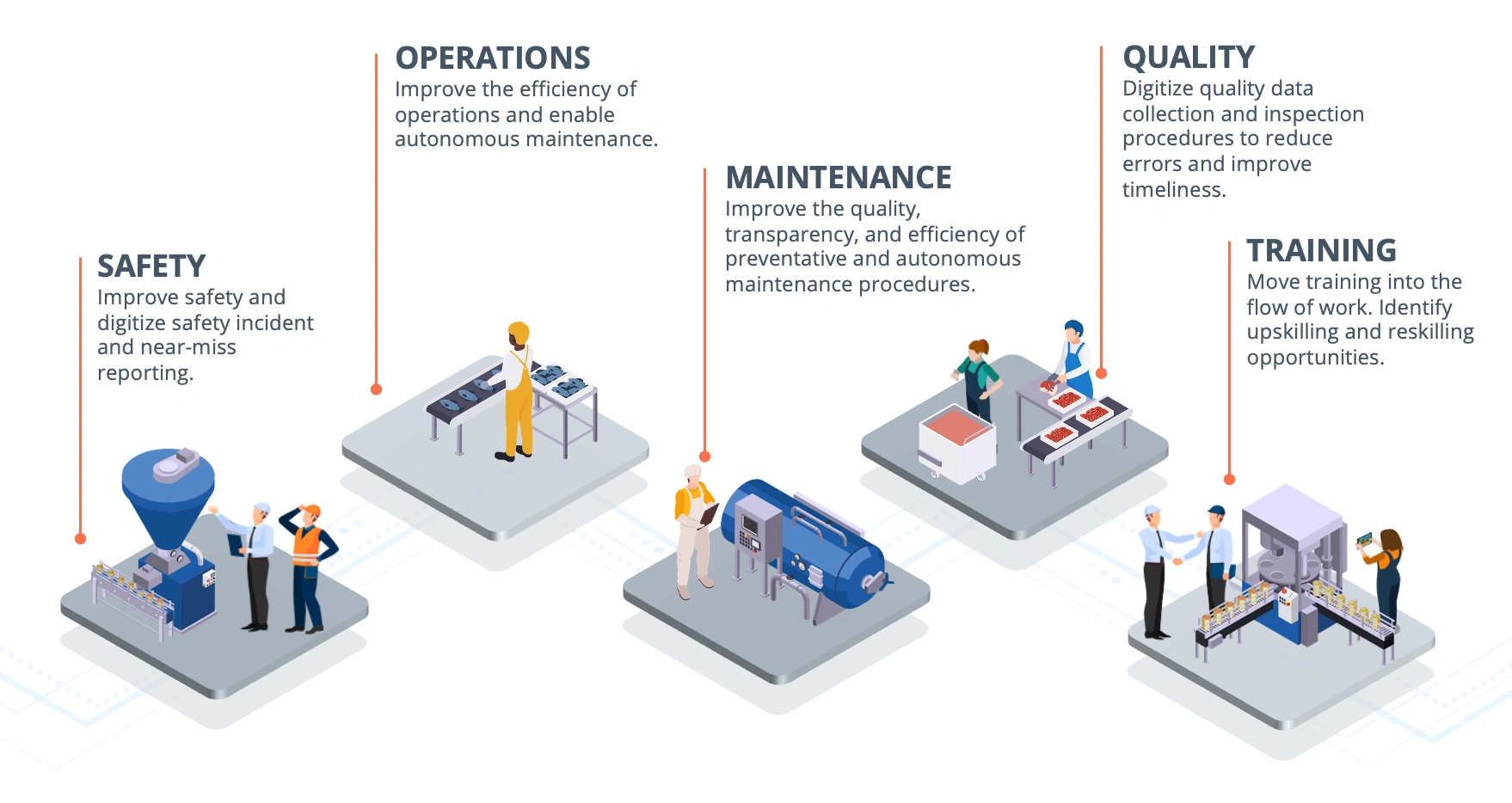

Les copilotes industriels offrent de nombreux avantages transformateurs en matière d'exploitation, de maintenance, de formation et de sécurité. Voici quelques-uns de leurs principaux avantages :

Efficacité opérationnelle et productivité

- Automatisation des tâches:Les copilotes peuvent automatiser les tâches administratives répétitives telles que la génération d'ordres de travail, la saisie de données et la planification, libérant ainsi du temps aux travailleurs qualifiés.

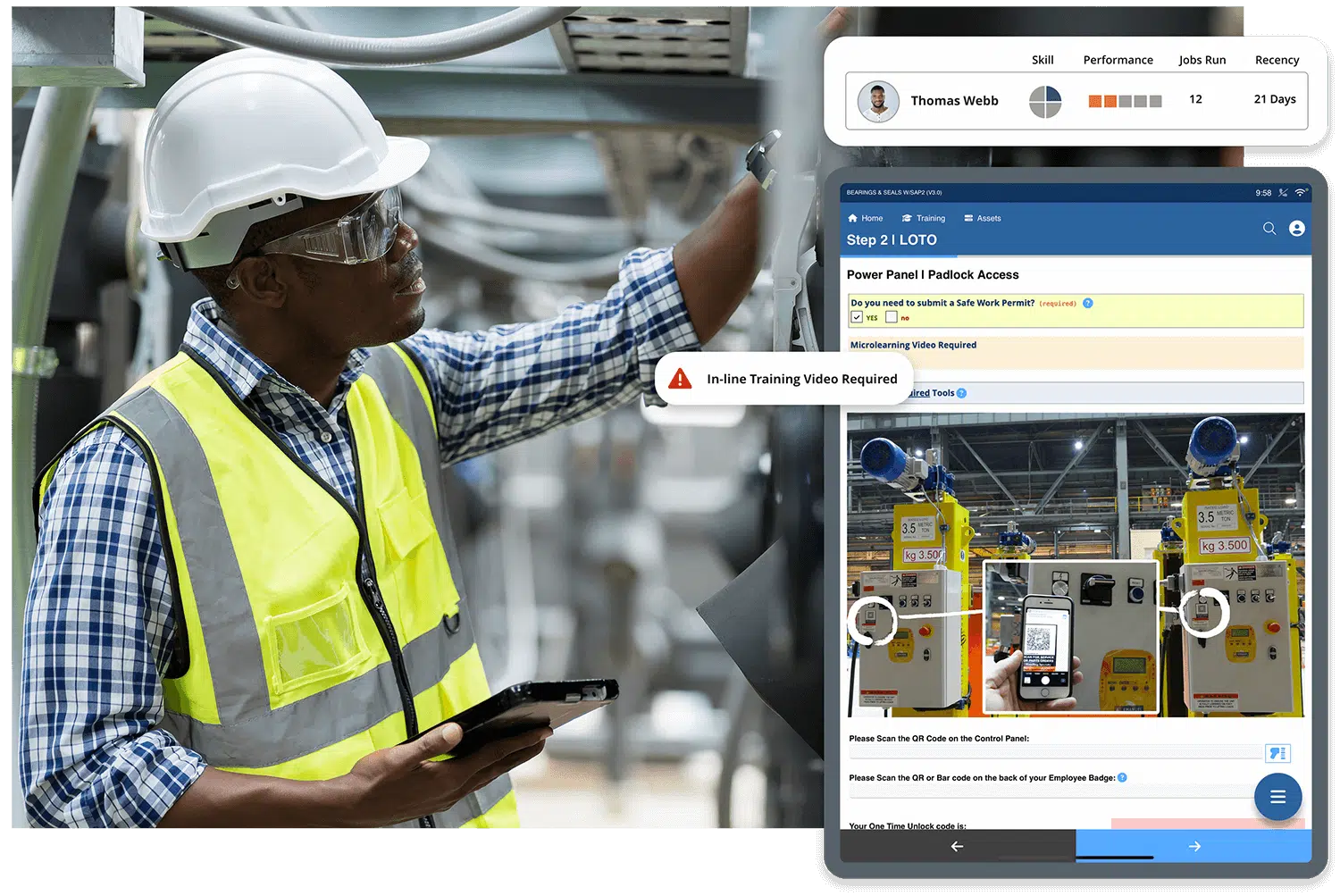

- Assistance en temps réel:Fournissez aux travailleurs un accès instantané aux SOP, aux manuels et aux guides de dépannage, améliorant ainsi les taux de résolution du premier coup et réduisant les temps d'arrêt.

- Recommandations intelligentes:Suggérez les prochaines étapes, les outils ou les pièces optimaux en fonction des données contextuelles, améliorant ainsi la prise de décision dans l'atelier.

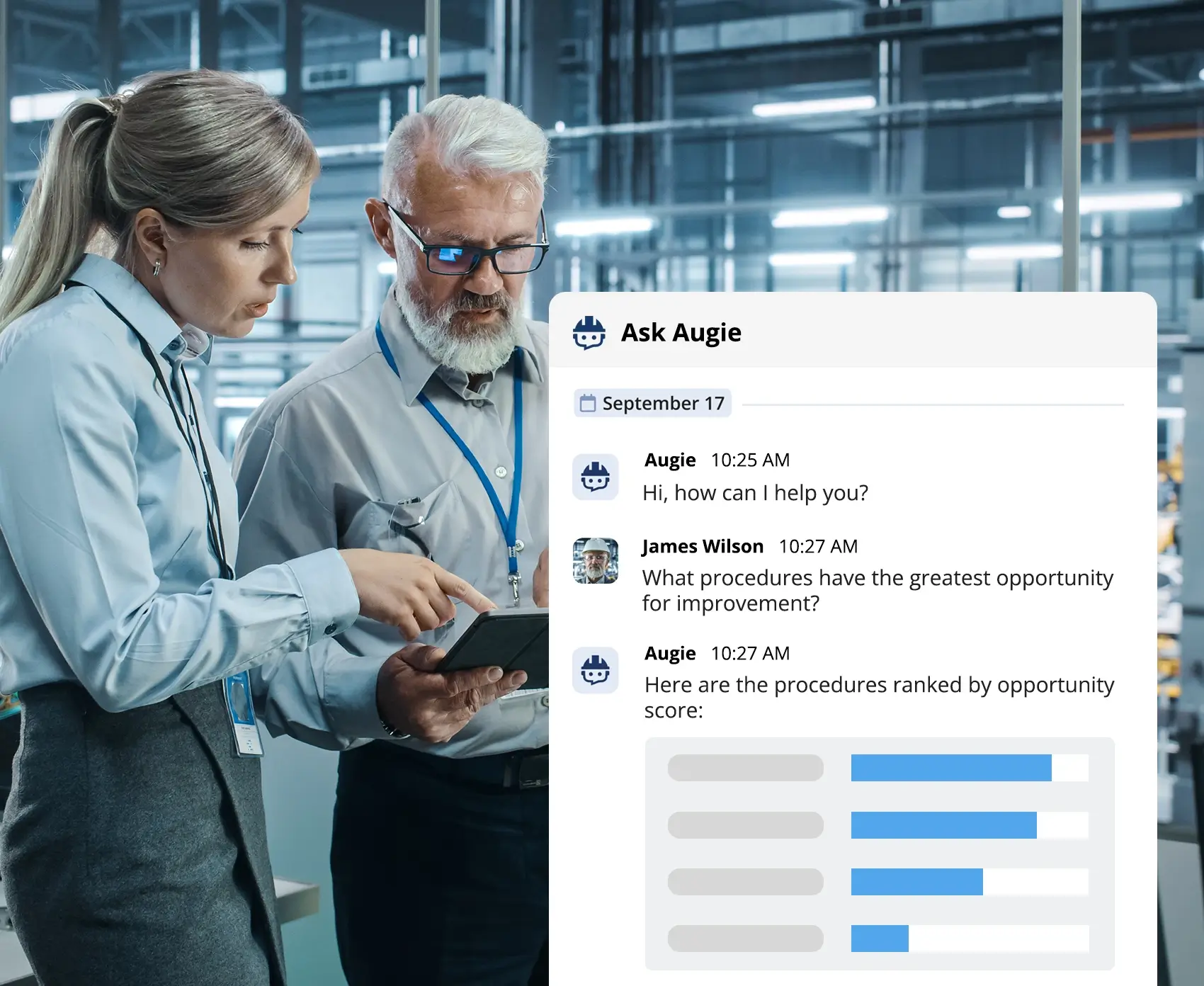

Informations basées sur les données

- Informations contextualisées:Les copilotes intègrent les données provenant de plusieurs sources (ERP, GMAO, capteurs, IoT) et les présentent dans un format unifié et exploitable.

- Détection d'anomalies:Utilisez l’IA pour détecter les tendances ou les anomalies dans les performances des équipements ou l’activité des travailleurs qui pourraient indiquer des risques opérationnels ou des inefficacités.

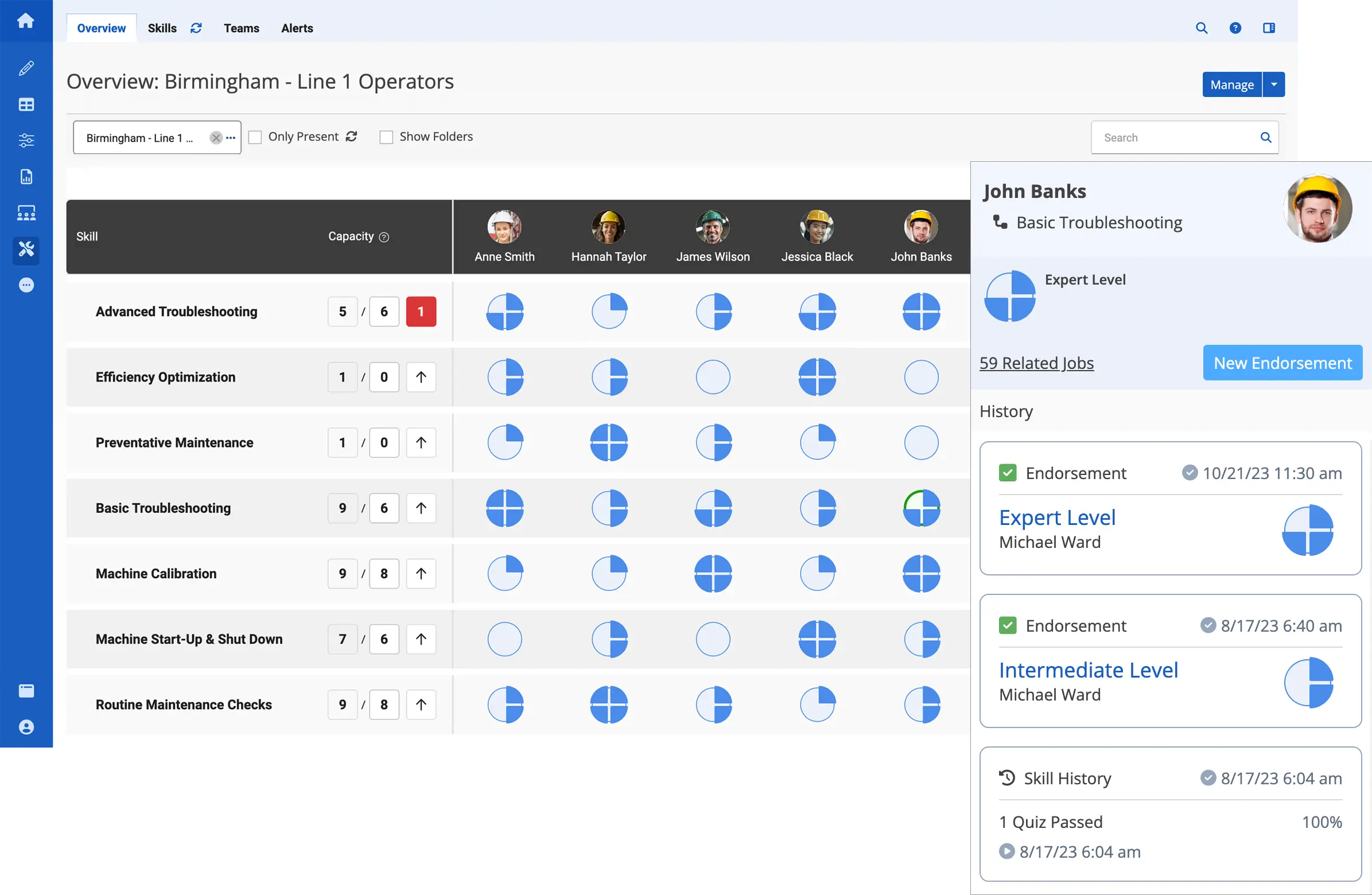

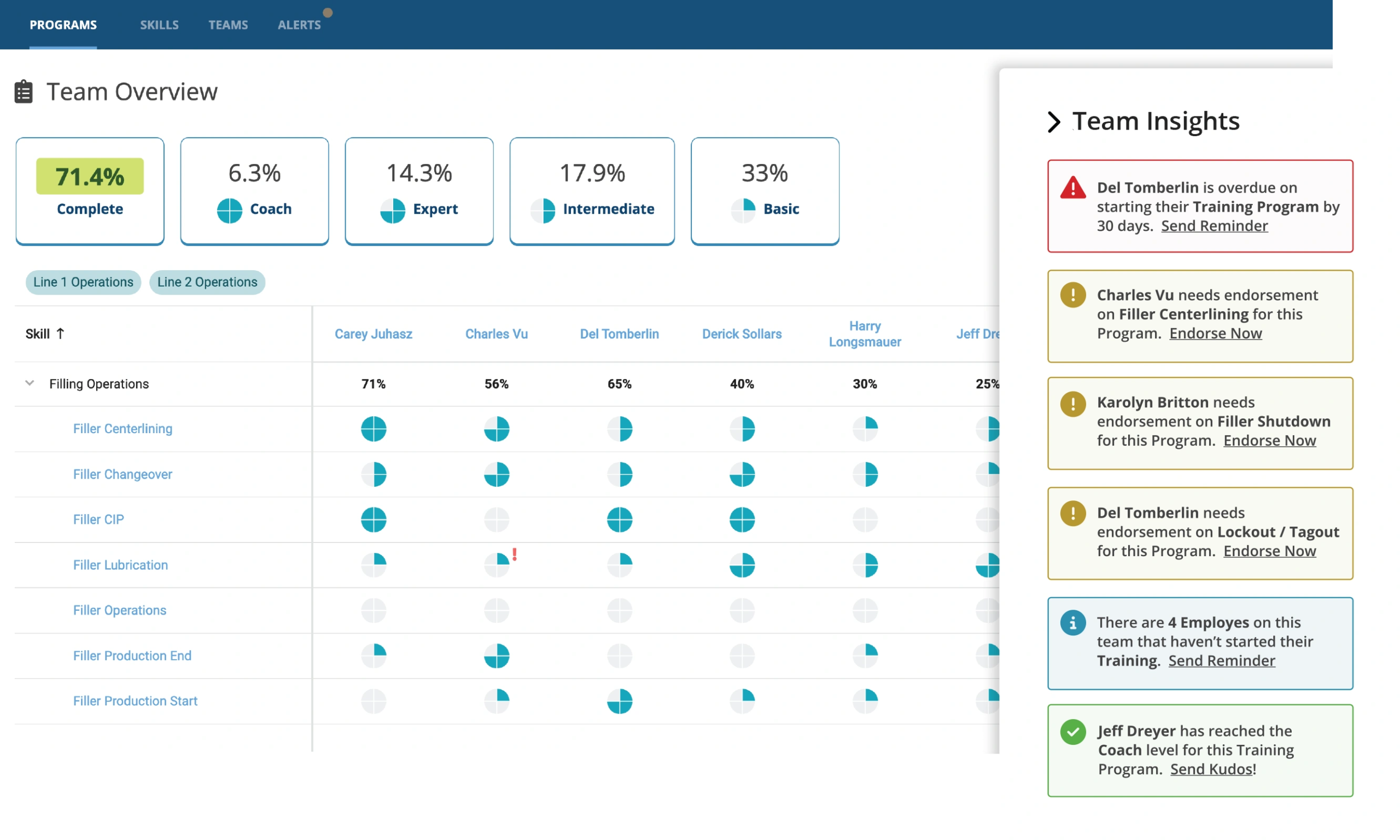

Conservation des connaissances et formation

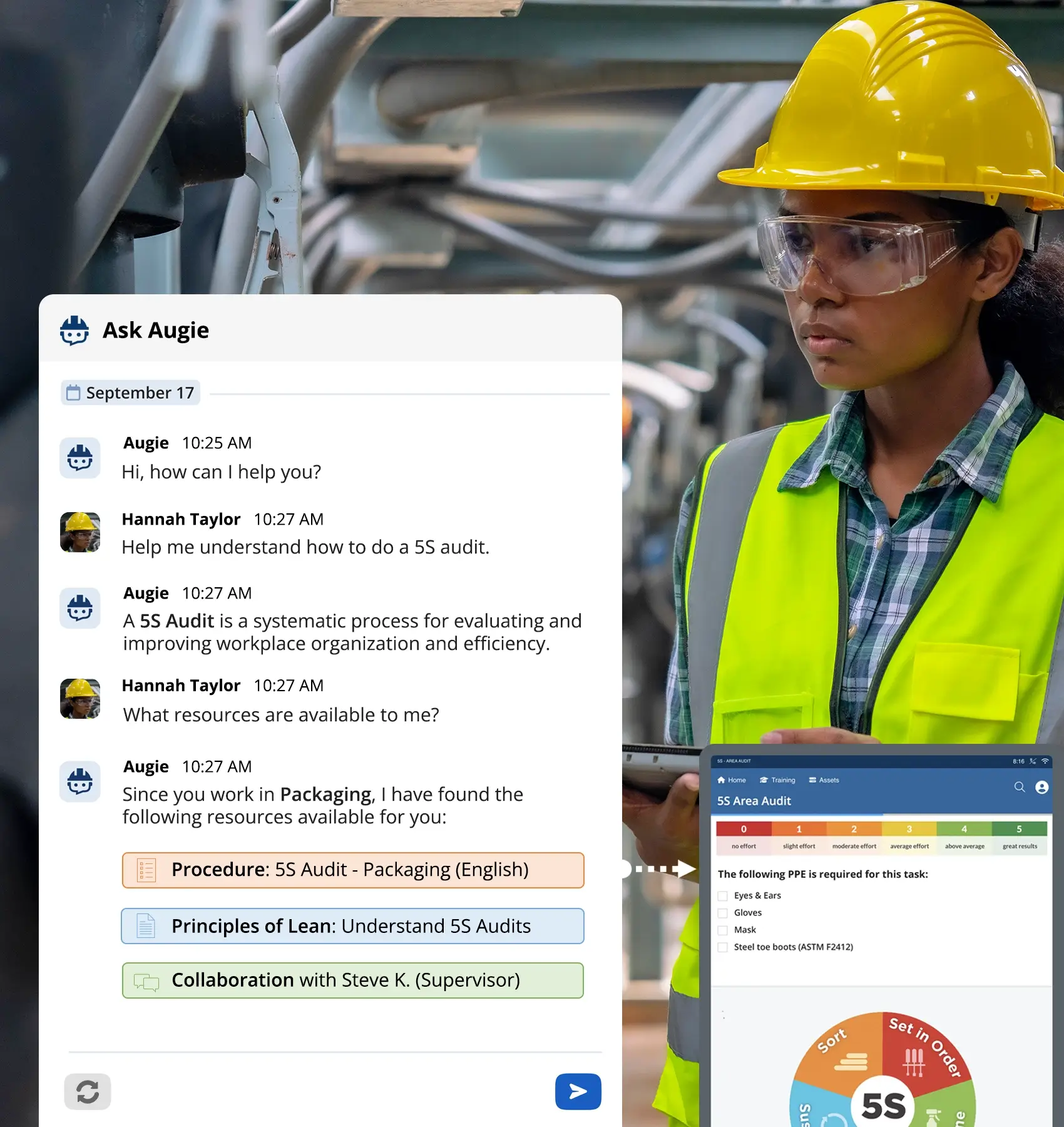

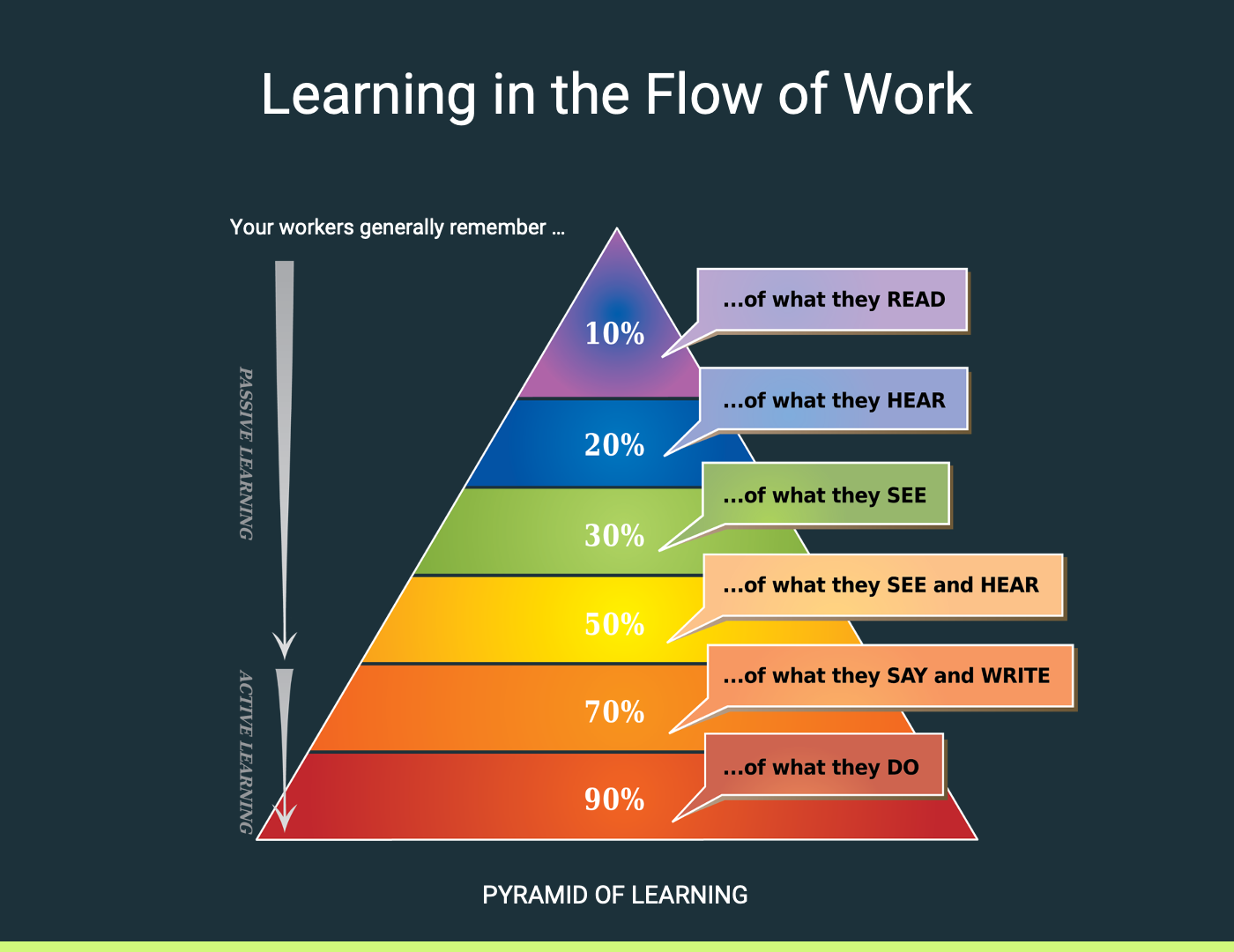

- Apprentissage juste à temps:Fournir des conseils à la demande et du micro-apprentissage dans le flux de travail, adaptés aux rôles et aux niveaux de compétence des travailleurs.

- Capture des connaissances:Documentez automatiquement les procédures expertes et les meilleures pratiques pour garantir connaissances tribales est conservé et réutilisé.

Sécurité et conformité

- Alertes proactives aux dangers:Avertir les travailleurs des conditions dangereuses en fonction des données environnementales, du comportement des travailleurs ou de l’état de l’équipement.

- Soutien à l'audit: Tenir à jour les journaux et la documentation pour assurer la conformité aux réglementations et aux normes de l’industrie.

Évolutivité et autonomisation des effectifs

- Soutien aux équipes multilingues et diversifiées:Permettre une communication et des conseils cohérents entre des équipes géographiquement dispersées et multilingues.

- Autonomisation des travailleurs:Donnez aux travailleurs de première ligne plus d’autonomie grâce aux conseils de l’IA, augmentant l’engagement et réduisant la dépendance à l’intervention de la supervision.

Augie™ : un copilote industriel pour autonomiser les employés de première ligne

Lancé début 2023, Augie™ est un copilote industriel spécialement conçu pour les équipes industrielles de première ligne. Contrairement aux outils traditionnels qui s'appuient uniquement sur les données des équipements, Augie™ intègre les informations issues des opérations de première ligne, de la formation, de l'ingénierie et des données sur les effectifs pour offrir un soutien contextuel et en temps réel aux équipes et aux superviseurs.

Principales caractéristiques de la reconnaissance Verdantix

Verdantix a mis en avant Augmentir en raison de plusieurs fonctionnalités exceptionnelles du copilote industriel Augie™ :

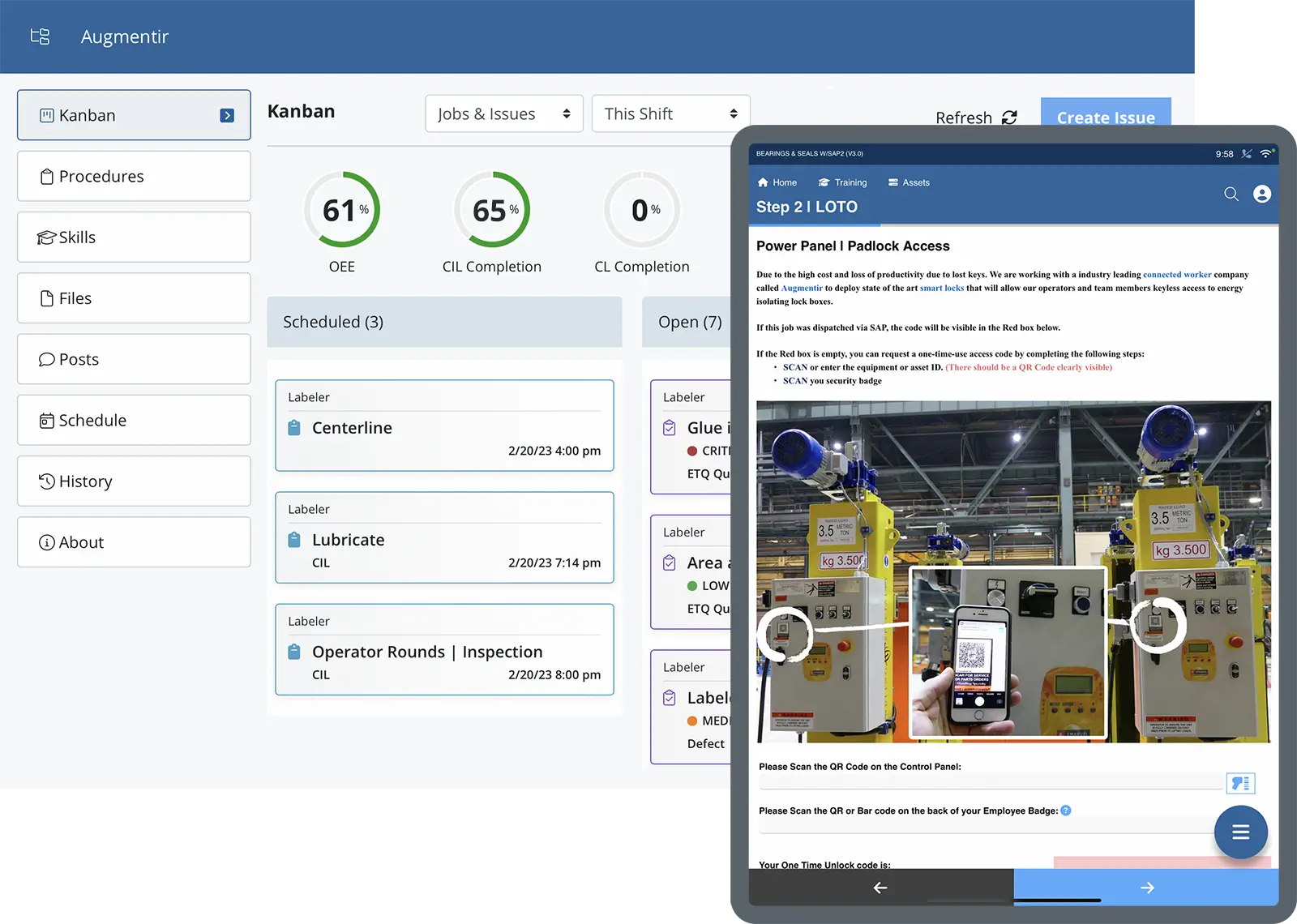

Assistant de travail industriel

Offrez un soutien et des conseils en temps réel aux travailleurs sur le terrain. Augie aide les travailleurs dans leurs tâches standard, leur dépannage et leur accès aux informations.

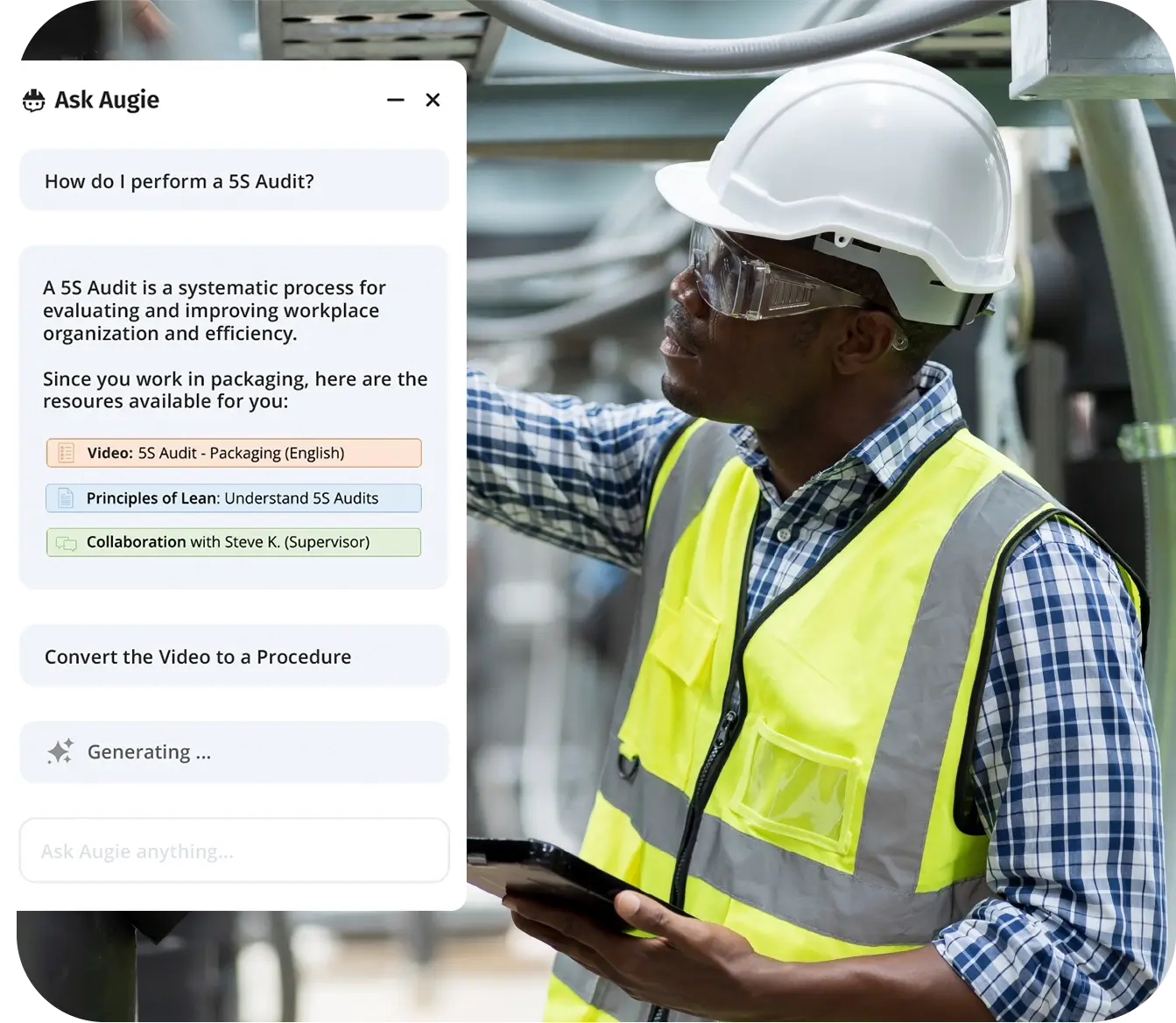

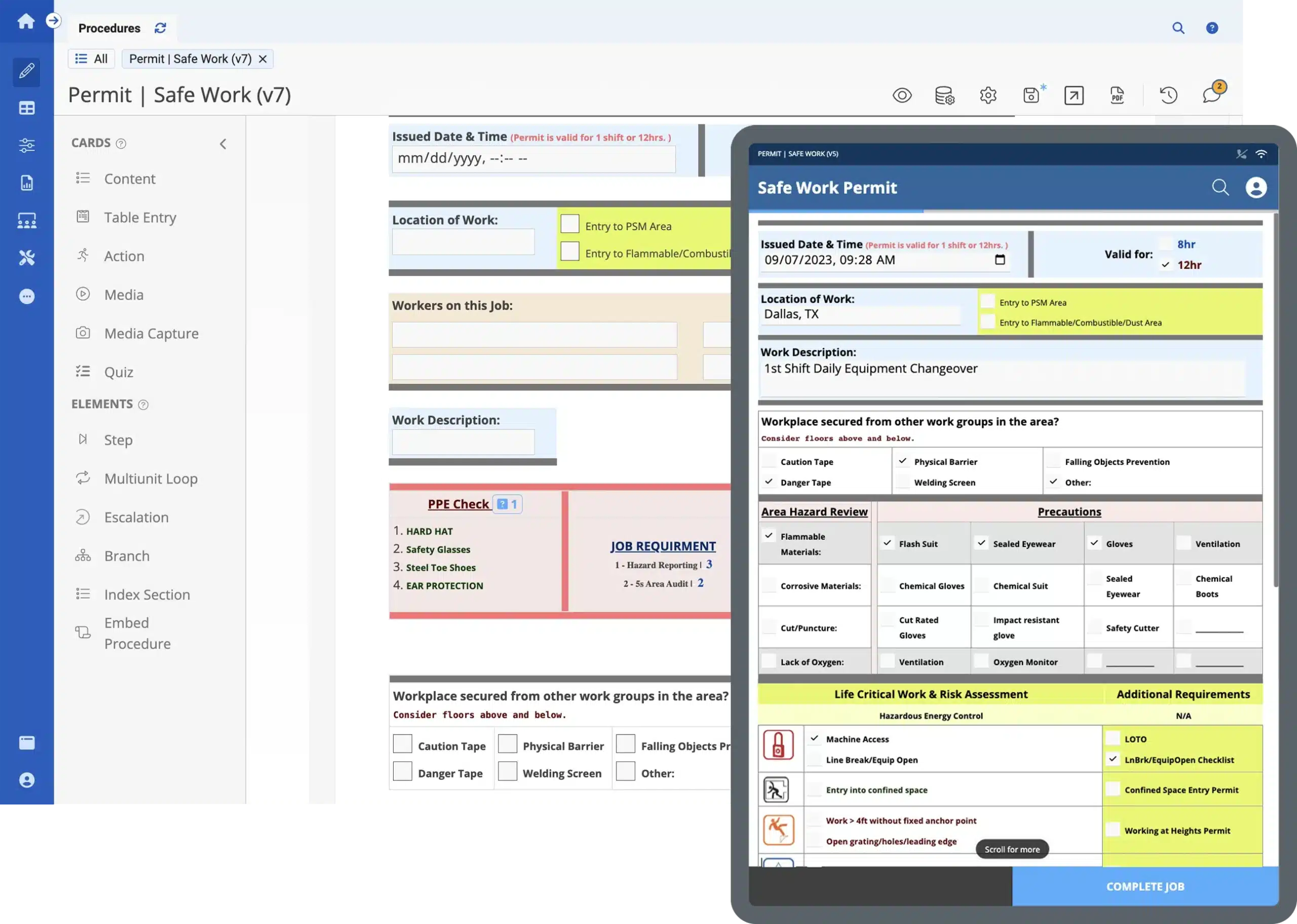

Assistant de contenu

Convertit automatiquement les fichiers standards (Word, Excel, PDF) en flux de travail numériques intelligents tels que des procédures opérationnelles standard (SOP) et des listes de contrôle. Augie peut exploiter votre contenu existant et générer des formulaires numériques intelligents, des listes de contrôle et des procédures de travail interactives. Augie accélère votre transition vers une gestion sans papier et fournit un outil performant pour capturer les connaissances tribales et les convertir en ressources numériques d'entreprise.

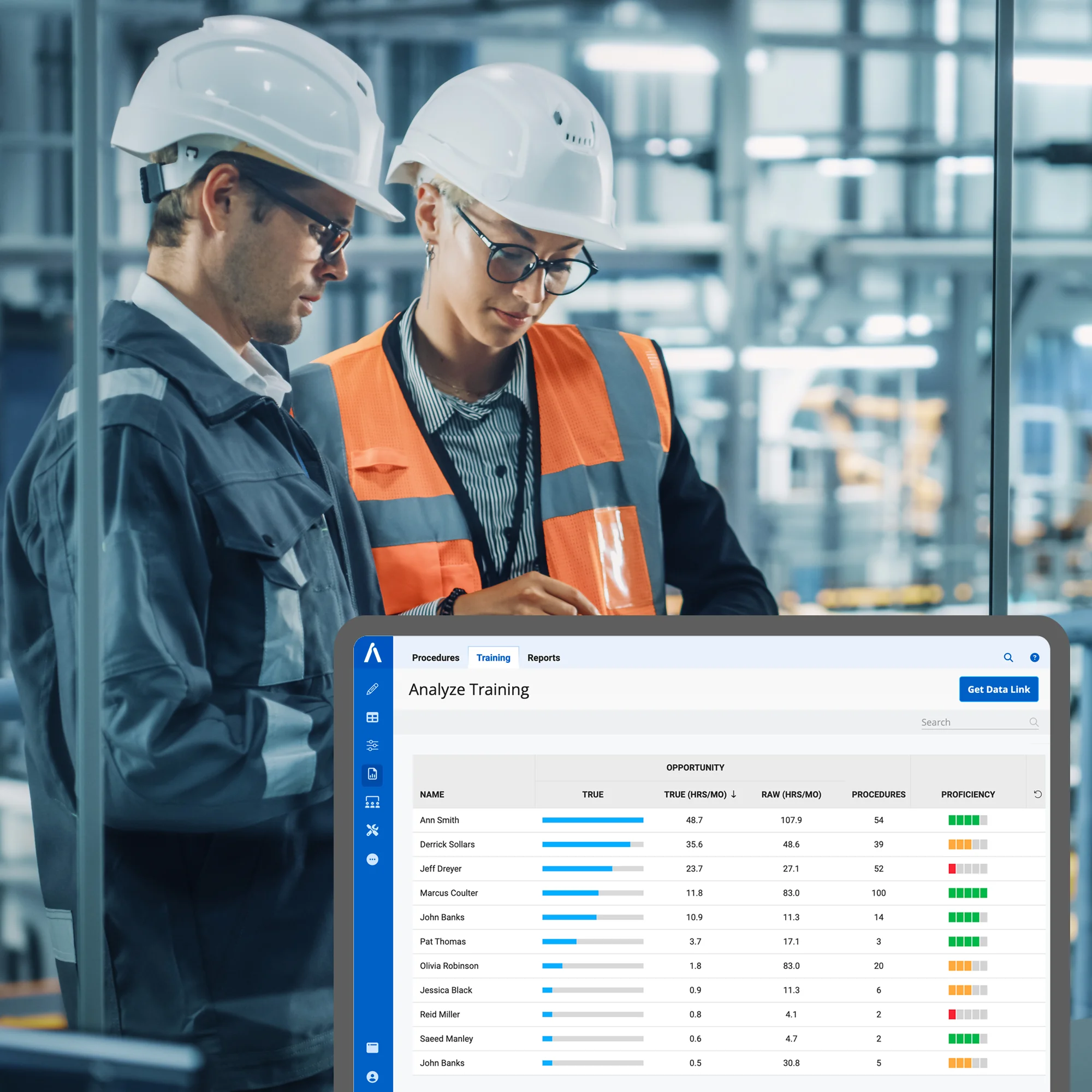

Assistant de données opérationnelles

Interprétez les données opérationnelles grâce à des requêtes en langage naturel, éliminant ainsi le recours à des rapports ou tableaux de bord complexes. Le copilote industriel Augie aide les responsables opérationnels à mieux comprendre leurs opérations de terrain en les comprenant et en les synthétisant, en générant des rapports et en fournissant des informations sur les opportunités d'amélioration continue.

Assistant d'extensibilité

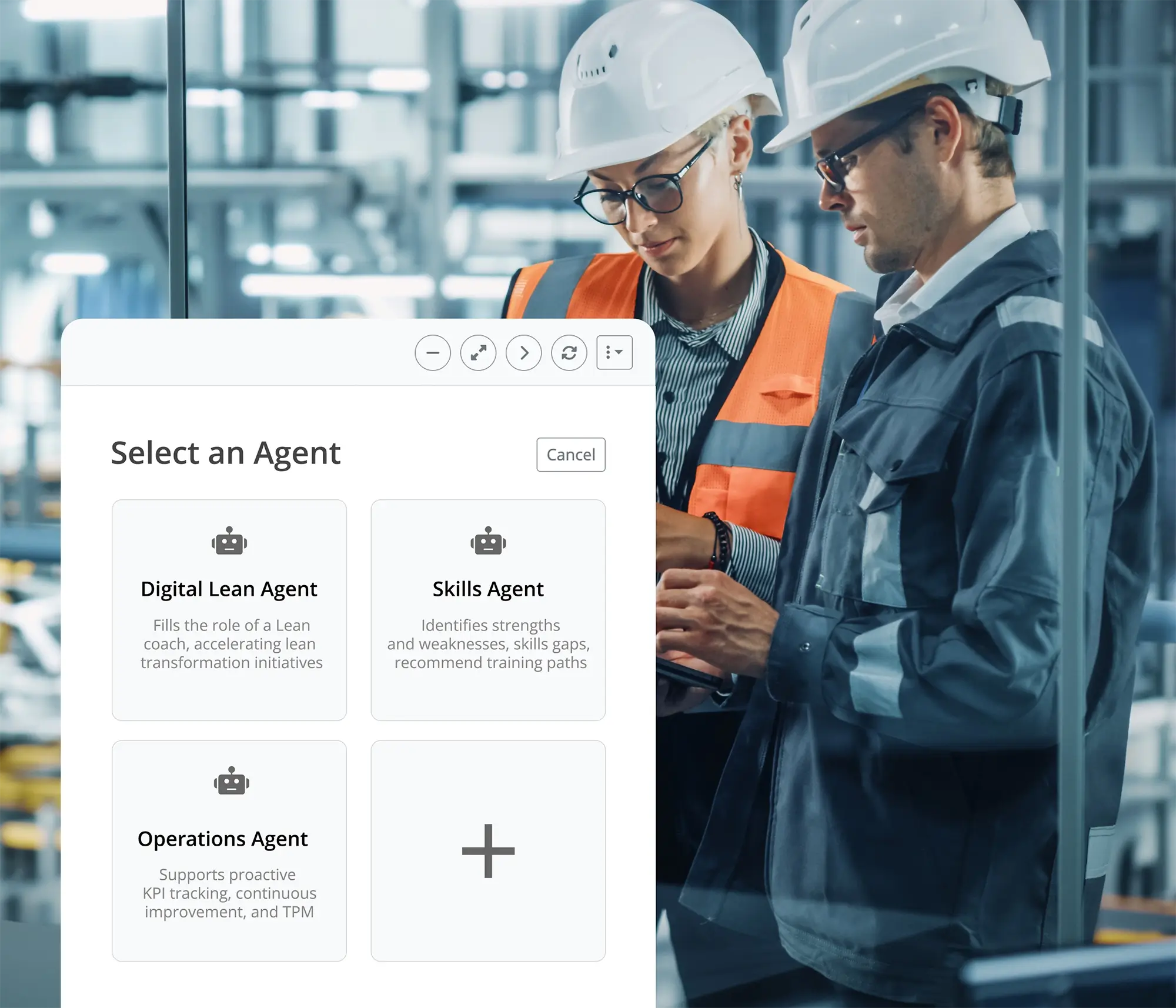

Offre aux développeurs des outils pour créer des expériences GenAI personnalisées grâce à des fonctions et des API définies par l'utilisateur. L'assistant d'extensibilité Augie d'Augmentir permet aux entreprises industrielles d'aller au-delà de l'IA générative de base en offrant un support plus intelligent et autonome pour les opérations de terrain. Grâce à son intégration transparente avec l'outil de création d'agents d'IA d'Augmentir, Augie permet aux utilisateurs de créer et de déployer des agents d'IA capables d'interagir avec les données opérationnelles et de les analyser, de déclencher des workflows automatisés et de répondre contextuellement aux besoins des équipes de terrain. Ce cadre d'extensibilité permet aux fabricants d'adapter l'assistance IA à leurs environnements spécifiques : connexion à des systèmes tiers, récupération et exploitation des données, et apprentissage continu du comportement et des résultats des employés. Le résultat est une solution évolutive et adaptative qui étend GenAI de la simple réponse aux questions à un support proactif et intelligent des tâches tout au long du processus numérique.

Résoudre les vrais défis industriels

Le secteur industriel est confronté à de nombreux défis : déficits croissants de compétences, processus obsolètes, qualité inégale et pénurie de main-d'œuvre. Augie™ répond directement à ces défis en :

- Améliorez les performances de vos collaborateurs grâce à un accompagnement personnalisé et piloté par l'IA.

- Améliorer la prise de décision grâce à un accès rapide aux connaissances opérationnelles et procédurales.

- Accélérer l’amélioration continue en découvrant les inefficacités grâce à l’analyse de données intégrée.

L'avenir du travail de première ligne, propulsé par le copilote industriel Augie

L'inclusion d'Augmentir dans le top 10 des fournisseurs de copilotes industriels GenAI de Verdantix souligne son leadership dans la conception de la prochaine génération d'outils industriels intelligents basés sur l'IA. Face à l'évolution du travail en première ligne, des plateformes comme Augie joueront un rôle essentiel pour combler les pénuries de main-d'œuvre, maximiser la productivité et permettre des opérations plus sûres et plus intelligentes.

Demander une démo et découvrez comment Augie redéfinit les performances de première ligne.