Descubra cómo los agentes de fábrica de inteligencia artificial de Augmentir están transformando la fabricación con información en tiempo real, automatización y aumento de la fuerza laboral.

En el cambiante panorama de Industria 4.0, popularizado por Klaus SchwabY ahora, con la Industria 5.0, los fabricantes se ven sometidos a una creciente presión para ser más ágiles, resilientes y eficientes. En medio de la escasez de mano de obra, las expectativas cambiantes de los clientes y la disrupción digital, una de las herramientas más transformadoras que está surgiendo es... Agentes de fábrica:agentes de IA inteligentes y conscientes del contexto capaces de realizar tareas de forma autónoma, revelar información y aumentar la toma de decisiones humanas.

¿Qué son los agentes de fábrica?

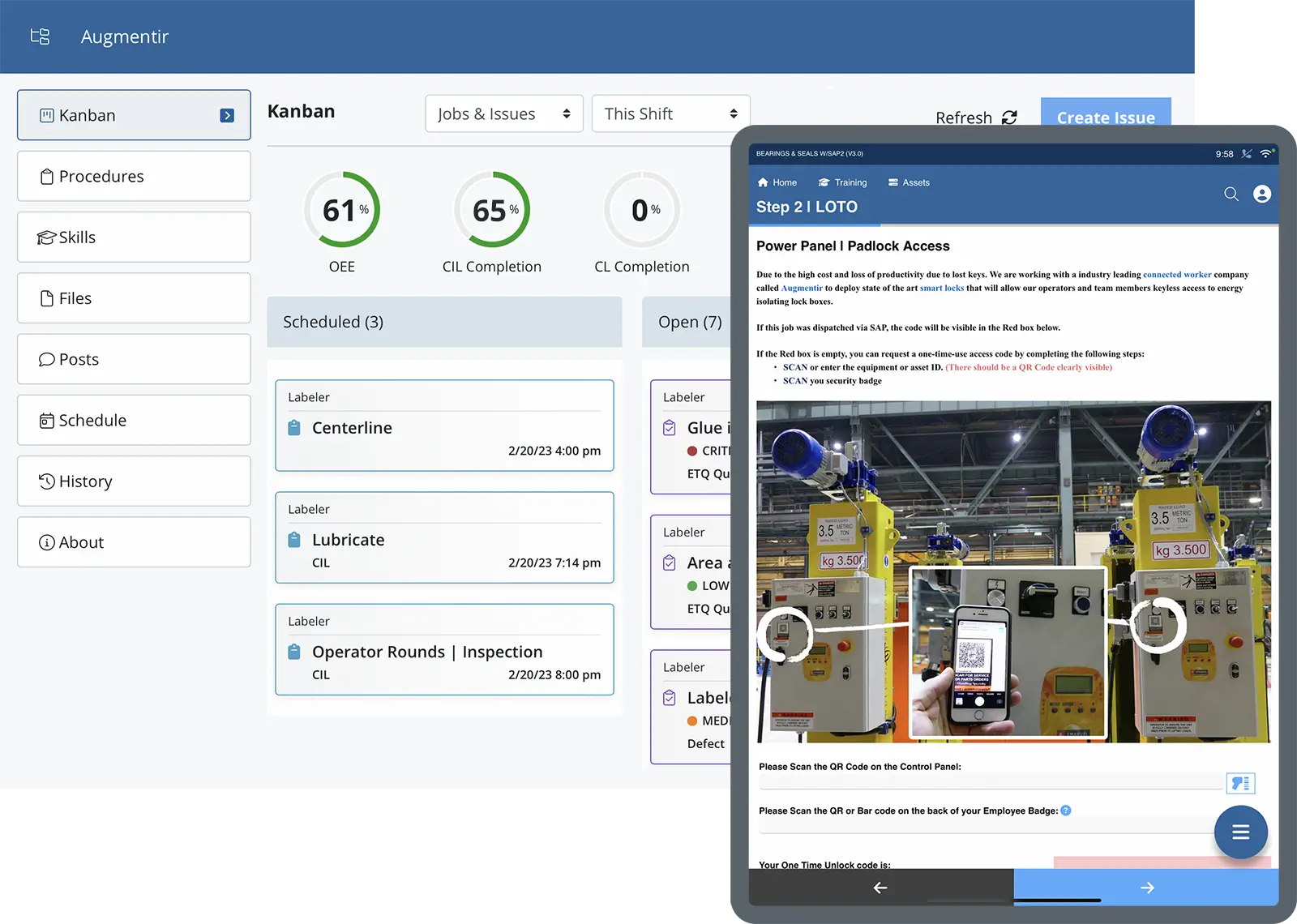

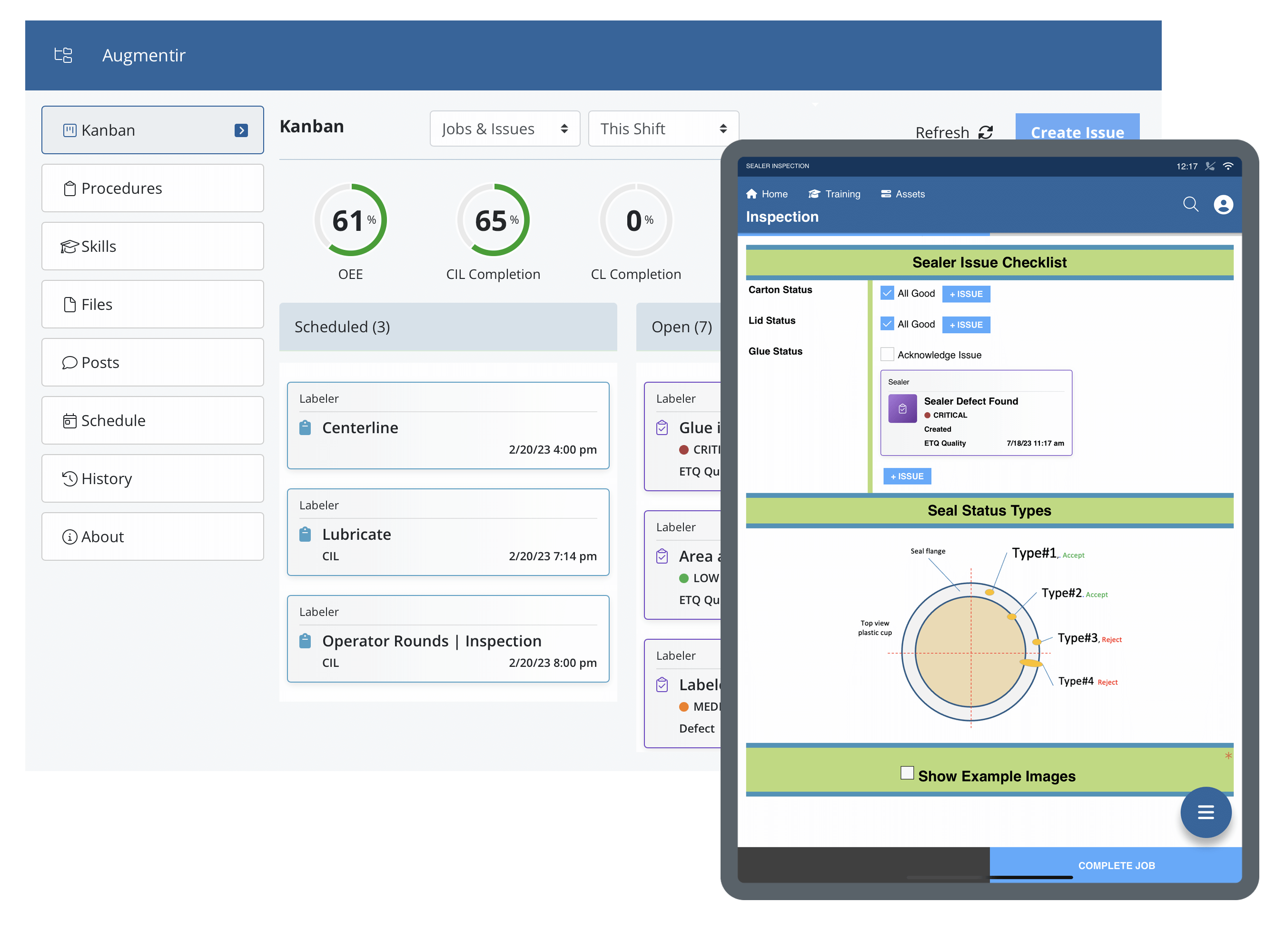

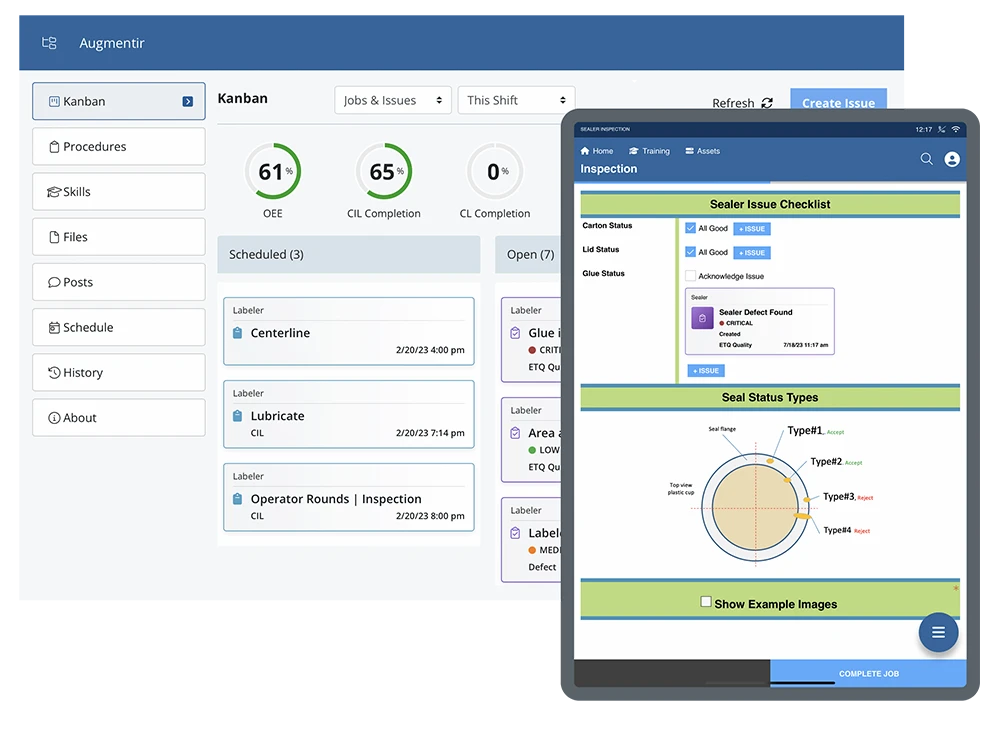

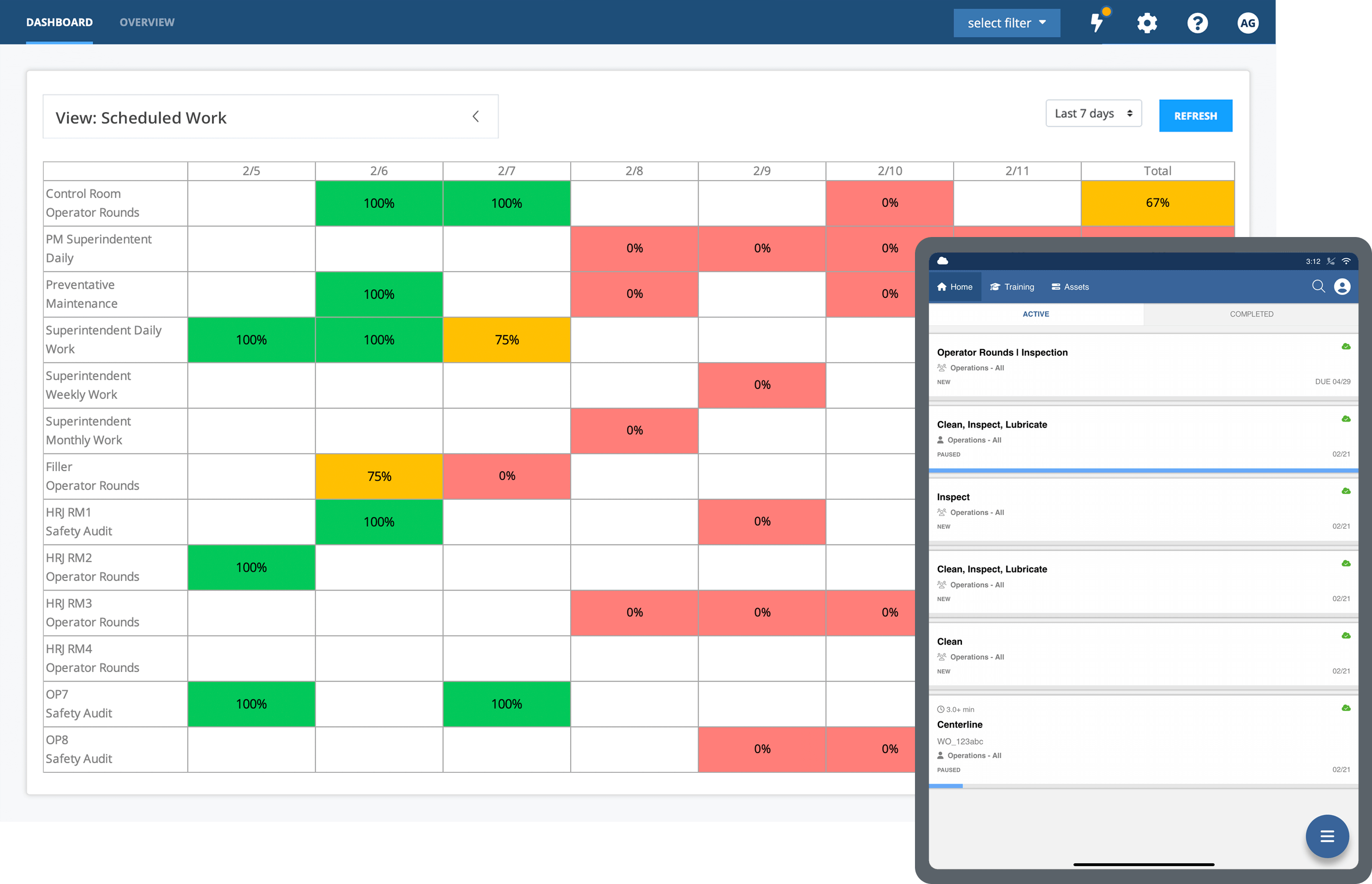

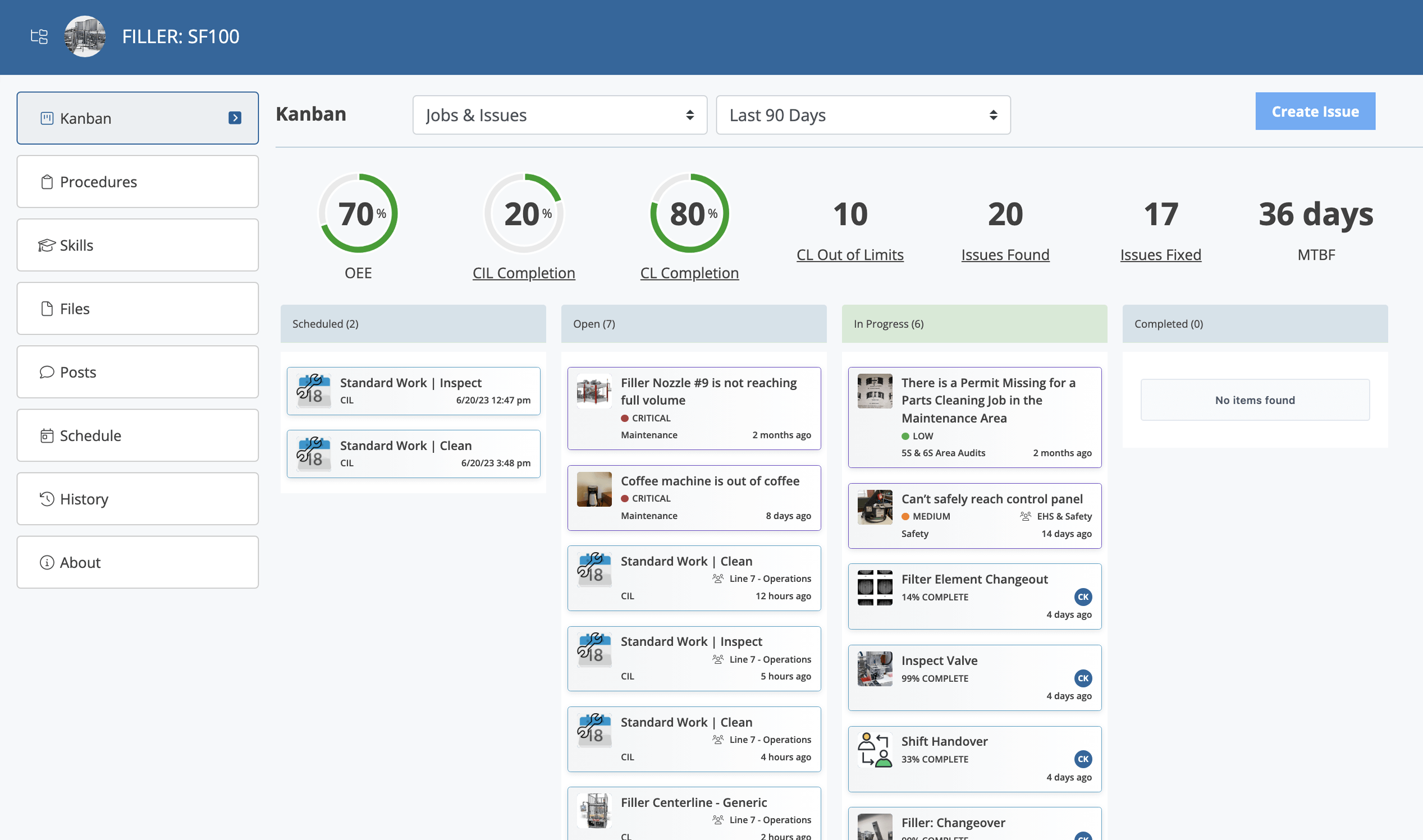

Los agentes de fábrica no son robots físicos ni simples scripts de software. Son trabajadores digitales inteligentes, impulsados por IA, que actúan en nombre de los equipos de fabricación para interpretar datos, automatizar acciones y optimizar los flujos de trabajo. Actúan como copilotos proactivos en la planta, integrados en el entorno de trabajo de primera línea, aprendiendo continuamente de la actividad humana y de los datos contextuales de la fábrica para brindar soporte en tiempo real e información operativa.

Estos agentes pueden ayudar con:

- Recomendar flujos de trabajo optimizados

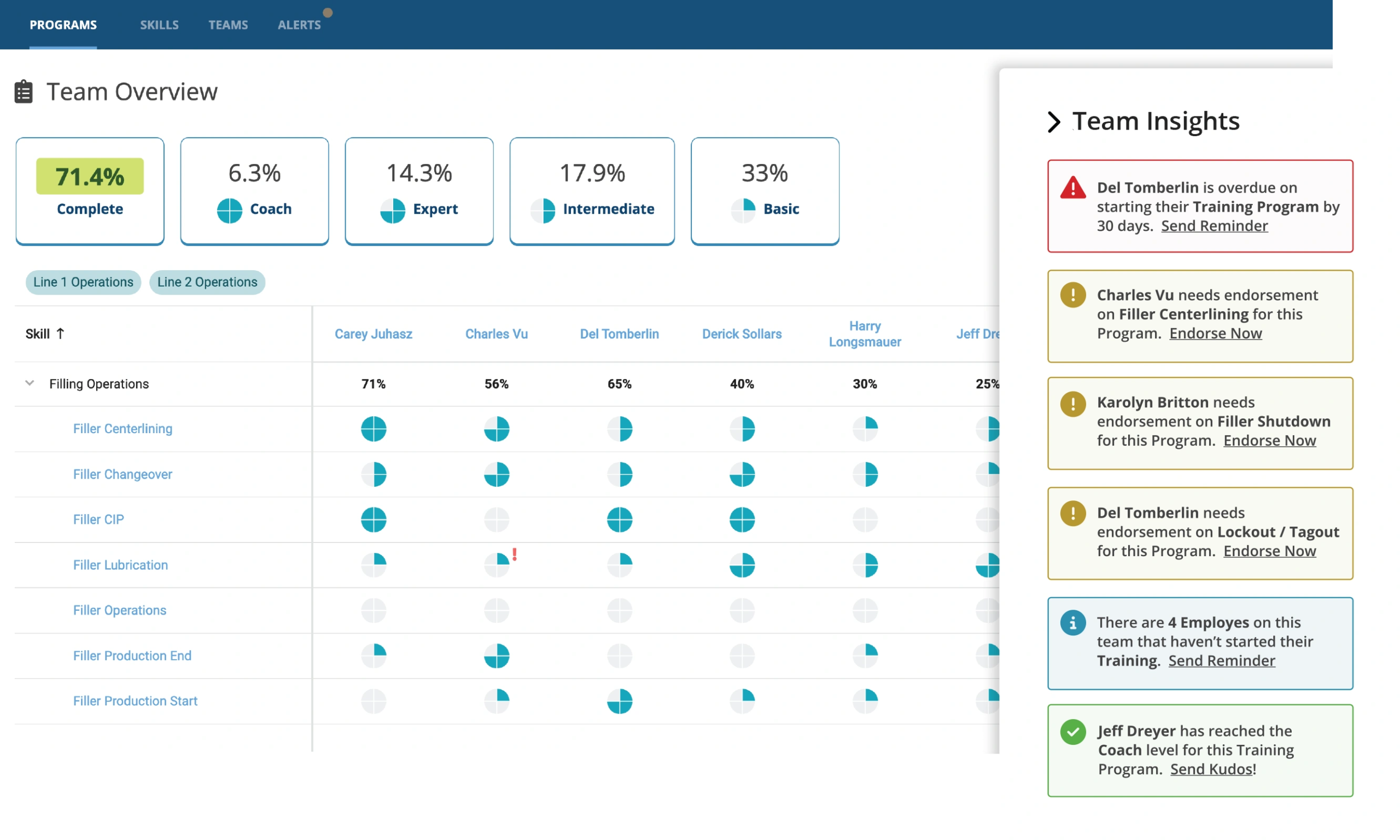

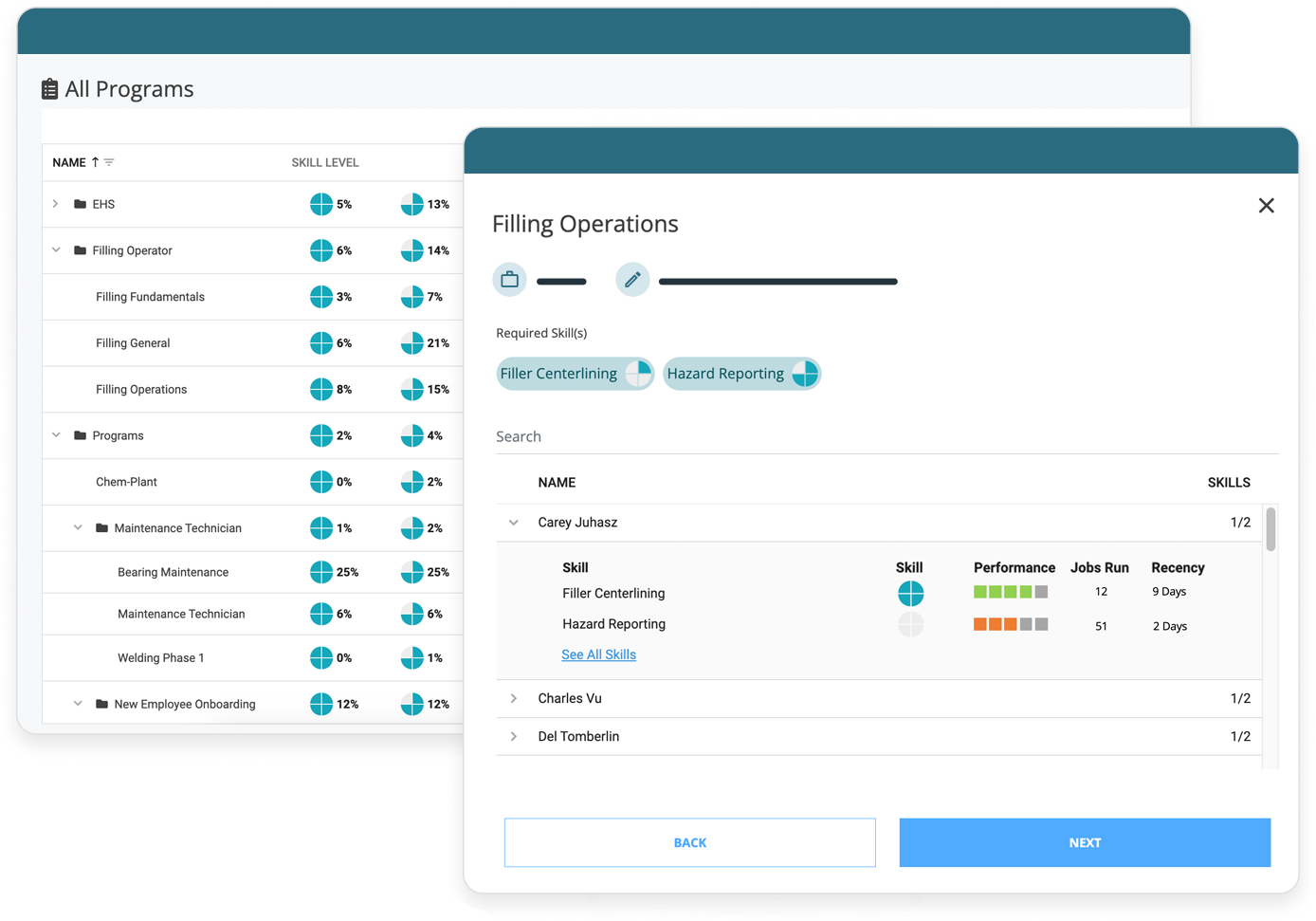

- Identificar las carencias de habilidades o las necesidades de formación de los trabajadores de primera línea

- Monitoreo del rendimiento del proceso y señalización de anomalías

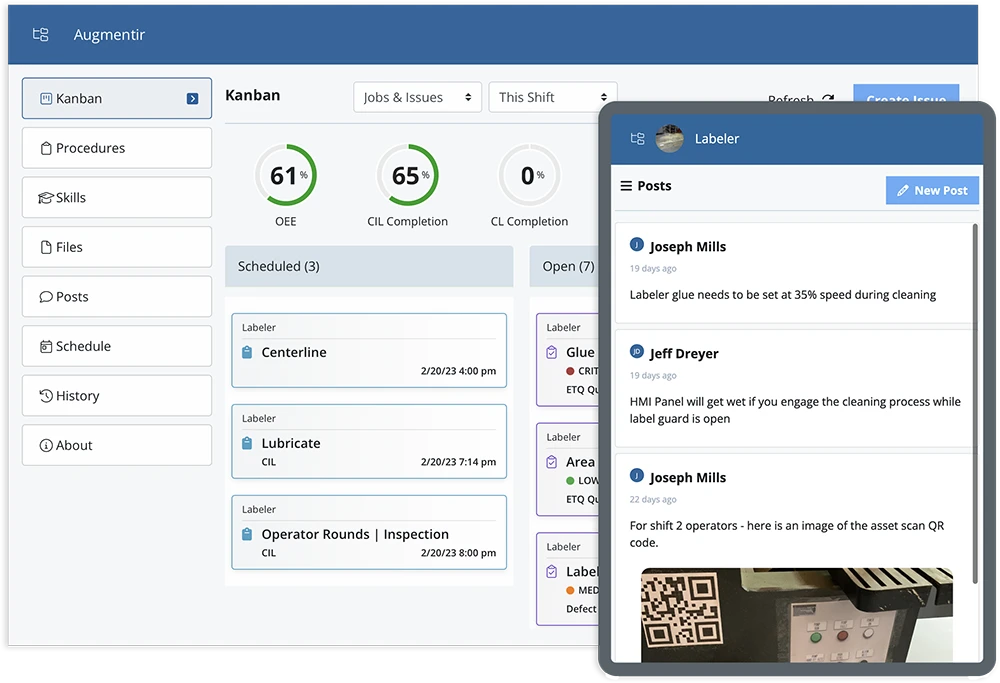

- Captura automática del conocimiento tribal

- Personalizar las instrucciones de trabajo en función de la experiencia y el nivel de certificación del trabajador

En resumen, los agentes de fábrica cierran la brecha entre la inteligencia humana y la eficiencia de las máquinas en el taller, y Augmentir está liderando el cambio.

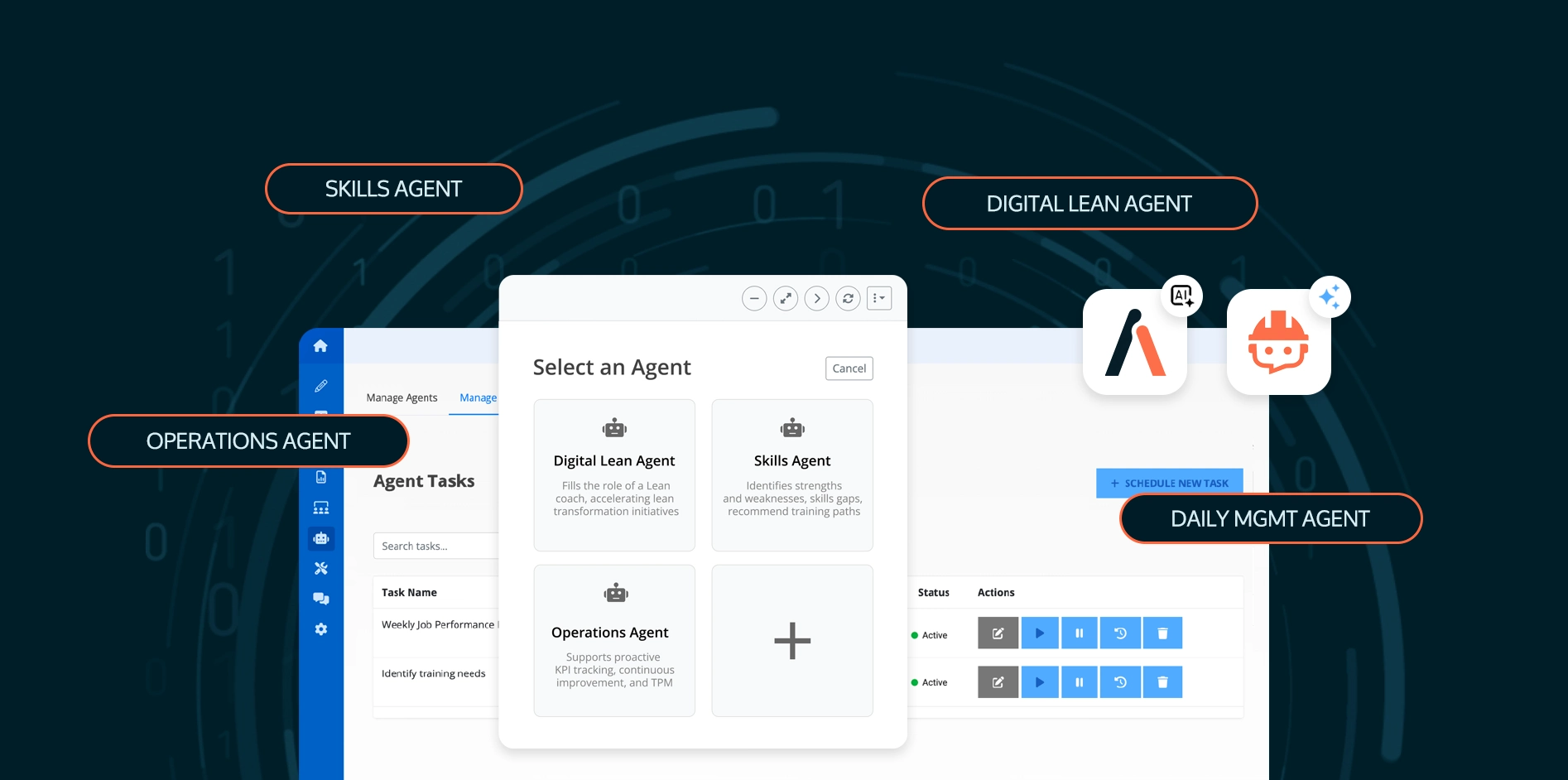

AI Agent Studio de Augmentir: Inteligencia de fabricación simplificada

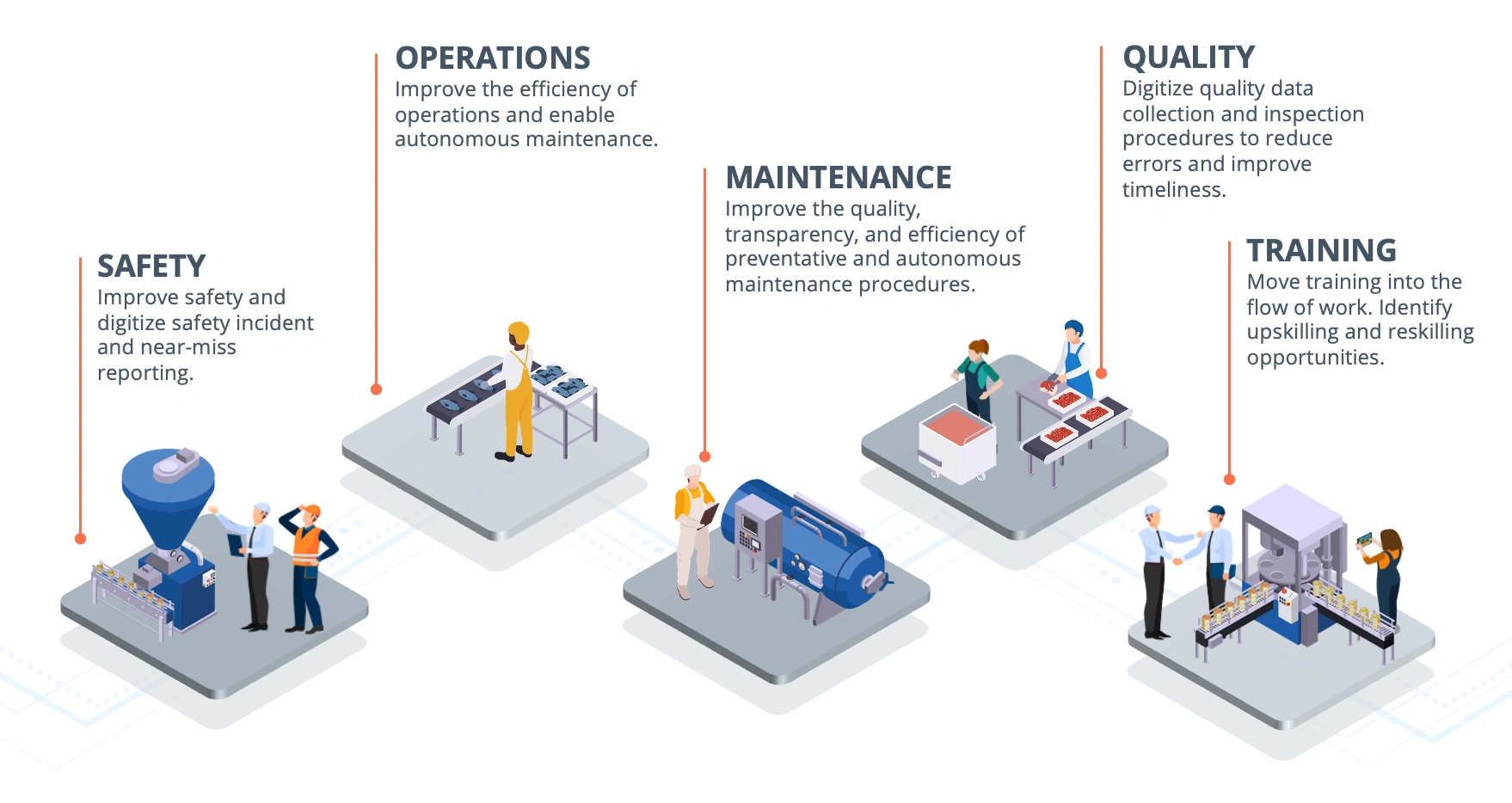

Si bien el concepto de agentes de IA ha existido en otros sectores, Augmentir es el primero en ofrecer una IA sin código. Estudio de agentes de IA industrial Diseñado específicamente para la fabricación. Esta plataforma única permite a los líderes de operaciones, supervisores e incluso usuarios sin conocimientos técnicos crear e implementar agentes de IA personalizados, adaptados a necesidades específicas en:

- Incorporación y capacitación de la fuerza laboral

- Operaciones de mantenimiento y reparación (MRO)

- Seguro de calidad

- Procedimientos de seguridad

- Monitoreo del rendimiento

Estos agentes funcionan con algoritmos propios e IA generativa que aprenden continuamente de los datos de su fuerza laboral y operaciones. Esto significa que, con el tiempo, los agentes se vuelven más inteligentes: realizan recomendaciones cada vez más precisas, automatizan más tareas y reducen la variabilidad en toda la planta.

¿El resultado? Una primera línea adaptativa e inteligente que puede responder dinámicamente a las demandas de producción, la variabilidad laboral y la escasez de personal cualificado.

Conozca a Augie: el rostro de la IA industrial de próxima generación

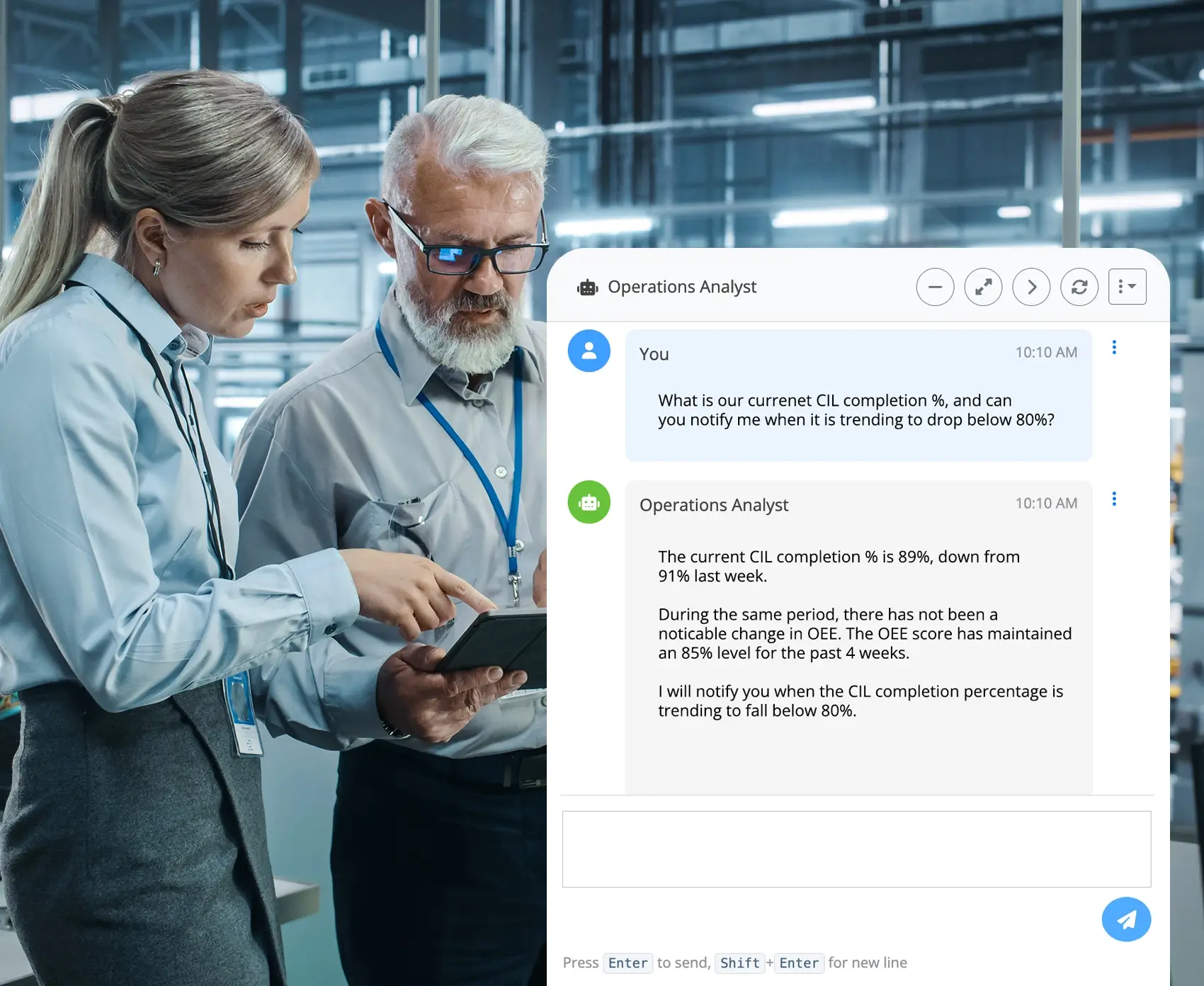

En el núcleo de las capacidades de IA de Augmentir se encuentra Augie — Un asistente de IA generativa industrial diseñado específicamente para entornos de fabricación de primera línea. Augie actúa como guía en tiempo real y socio operativo para trabajadores de planta, supervisores e incluso gerentes de planta.

Esto es lo que hace que Augie sea diferente:

- Asistencia adaptada al contexto: Augie entiende el contexto único de su operación (como un equipo específico, un cronograma de turnos o el nivel de habilidad de un trabajador) para adaptar la orientación adecuadamente.

- Interfaz conversacional: los trabajadores pueden interactuar con Augie de forma natural a través del chat, lo que permite preguntas y respuestas en tiempo real, resolución de problemas u orientación paso a paso.

- Aprendizaje continuo: a medida que los trabajadores interactúan con Augie, este aprende y mejora, capturando conocimiento no documentado e institucionalizando las mejores prácticas en toda la organización.

En lugar de reemplazar a los trabajadores, Augie amplifica sus capacidades, haciendo que todos en el taller sean más seguros, capaces y productivos.

Impacto en el mundo real: Augmentir en acción

Las empresas que utilizan Augmentir han informado mejoras mensurables en múltiples KPI:

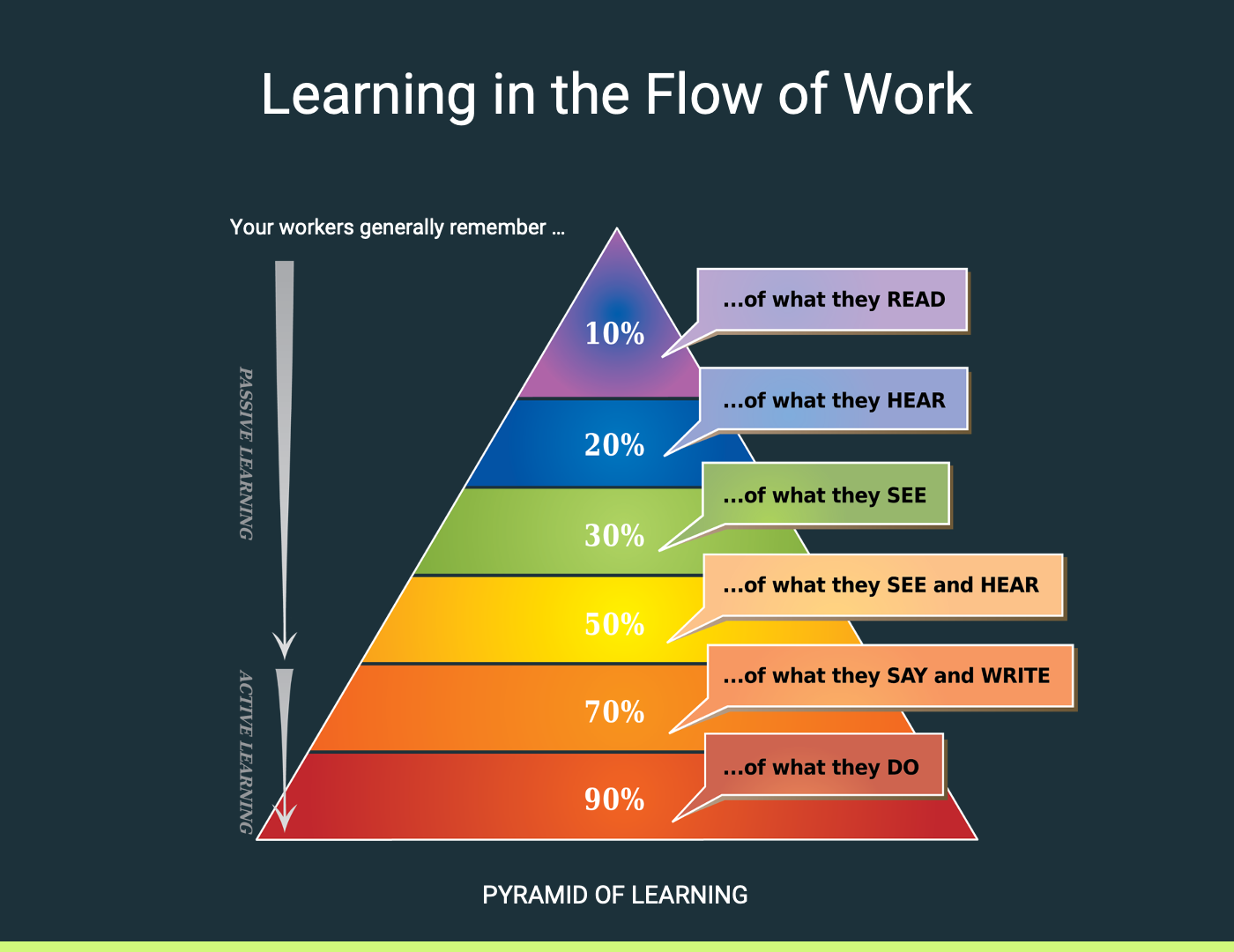

- 20–40% reducción del tiempo de capacitación al personalizar el aprendizaje según los niveles de habilidad individuales

- 30% mejora en la calidad inicial mediante instrucciones de trabajo digitales más inteligentes

- 25% aumento de la productividad de la fuerza laboral debido a la orientación en tiempo real y menos demoras

- Mayor retención de trabajadores a través de vías de aprendizaje y crecimiento potenciadas

En una época en que los fabricantes se enfrentan a una falta de habilidades, escasez de mano de obra y una mayor demanda de agilidad, estos resultados cambian las reglas del juego.

Por qué los agentes de fábrica están definiendo el futuro del trabajo industrial

El taller tradicional se ha caracterizado por sistemas rígidos y procesos estáticos. Pero los fabricantes actuales necesitan más flexibilidad: necesitan sistemas que se adapten a la demanda cambiante, a la mano de obra dinámica y a los cambios constantes en los procesos.

Los agentes de fábrica de IA ofrecen esta adaptabilidad y, con la plataforma de IA industrial de Augmentir, los fabricantes pueden liberar este potencial sin una revisión masiva ni una carga técnica.

Los agentes de fábrica representan una nueva clase de herramientas industriales: inteligentes, autónomas y centradas en el ser humano. Como la primera plataforma en hacer realidad esta visión, Augmentir no solo crea herramientas, sino que transforma la forma en que se realiza el trabajo de fabricación.

Con Augie y AI Agent Studio, Augmentir está ayudando a los fabricantes a entrar en una nueva era de excelencia operativa, donde la primera línea no solo está automatizada, sino verdaderamente aumentada.

Obtenga más información sobre cómo los agentes de planta de inteligencia artificial de Augmentir pueden modernizar sus operaciones: contáctenos hoy para obtener una cotización. demostración en vivo.