En las conversaciones con nuestros clientes, surge un tema recurrente cuando se analiza su transición a procesos digitales: el mayor costo y la carga a menudo reside en el tiempo y el esfuerzo necesarios para digitalizar los materiales existentes en papel.

¿Su operación de fabricación aún se aferra a procesos obsoletos basados en papel? Es hora de afrontar la realidad: el papel es un lastre. El esfuerzo dedicado a gestionar registros en papel, procedimientos operativos estándar (POE) obsoletos y materiales de capacitación inconsistentes no solo es un inconveniente, sino que también afecta directamente su productividad, eficiencia y resultados.

La IA Generativa (GenAI) ofrece una forma innovadora de digitalizar contenido, automatizando la conversión de materiales impresos, como procedimientos operativos estándar (POE), instrucciones de trabajo y listas de verificación, a formatos digitales estructurados y editables. Puede optimizar el contenido mejorando la claridad, integrando elementos visuales, traduciendo idiomas y personalizando los flujos de trabajo. Esto reduce significativamente el esfuerzo manual y acelera la transición a sistemas digitales rentables.

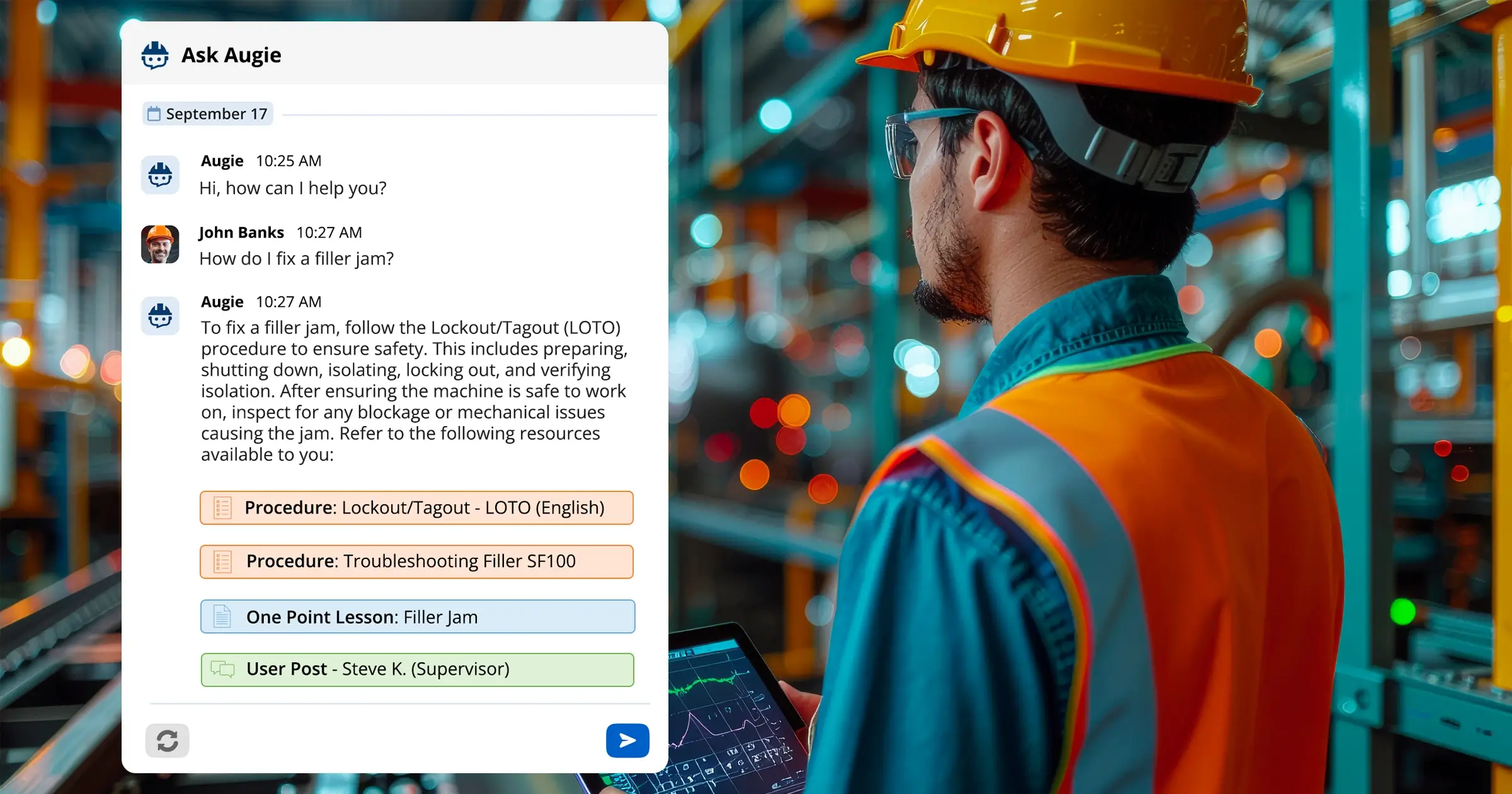

Lea a continuación para obtener más información sobre los desafíos de la digitalización de contenido, los beneficios potenciales de eliminar el papel y cómo Augie, una solución de IA generativa de Augmentir, está empoderando a las empresas manufactureras para acelerar su transformación digital.

- Los beneficios de una planta de producción sin papel

- Desafíos

- Tu tienda sin papel con Augie

- Impulse la eficiencia de la fabricación con un taller sin papel

Los beneficios de una planta de producción sin papel

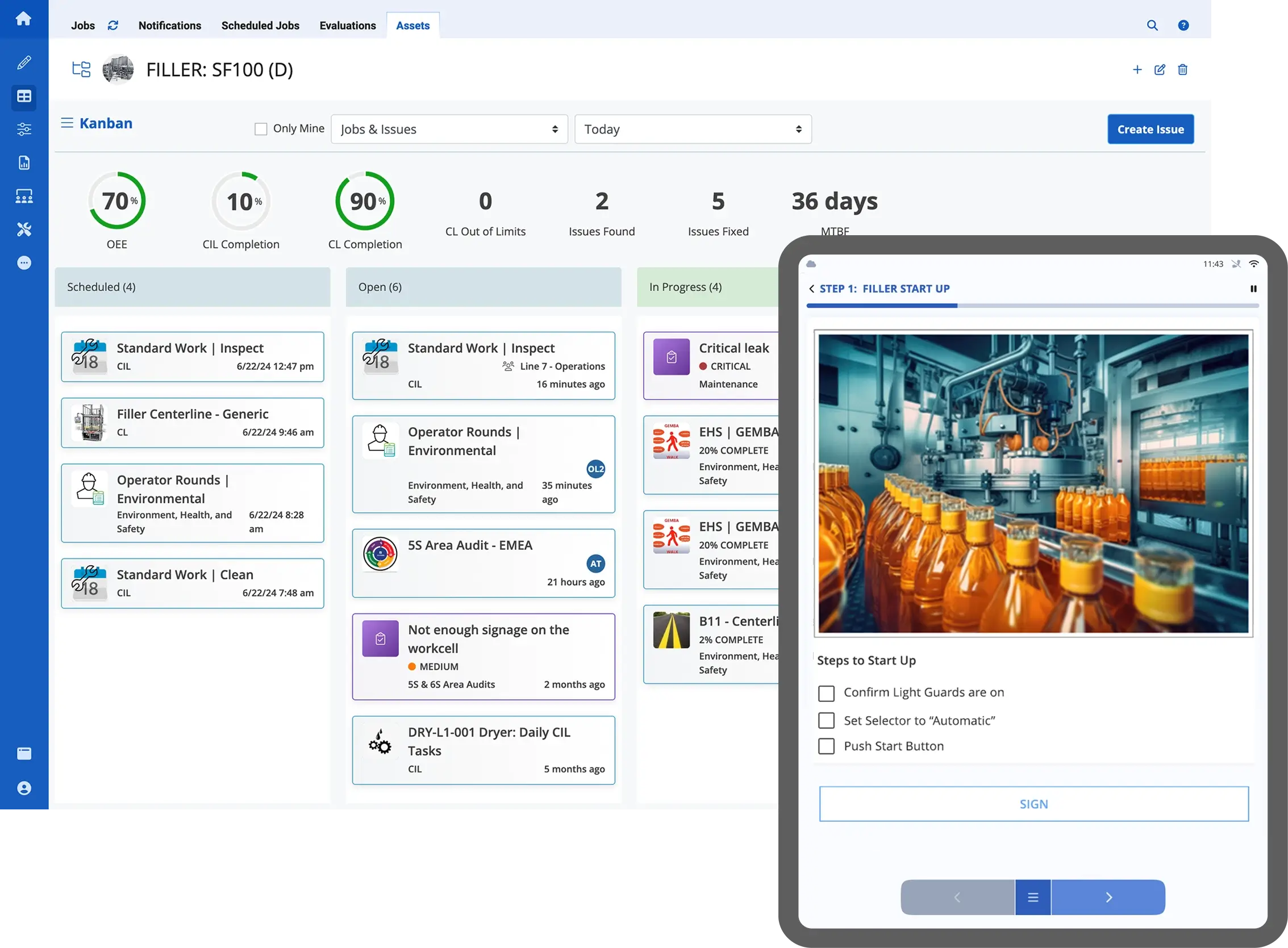

Una planta de producción sin papel en la fabricación ofrece numerosas ventajas, como una mayor eficiencia al eliminar el papeleo manual que consume mucho tiempo y reducir los errores. Proporciona acceso en tiempo real a las instrucciones de trabajo digitales, lo que mejora la precisión y la productividad del personal de primera línea. La digitalización facilita un mejor cumplimiento de las normas de seguridad y calidad, a la vez que permite actualizaciones más rápidas de los flujos de trabajo.

Además, dejar de usar papel reduce el impacto ambiental al minimizar los desechos, se alinea con los objetivos de sostenibilidad y fomenta un entorno conectado e impulsado por datos donde la información obtenida a partir de datos en tiempo real puede impulsar la mejora y la innovación continuas.

Estos son los principales beneficios de no utilizar papel:

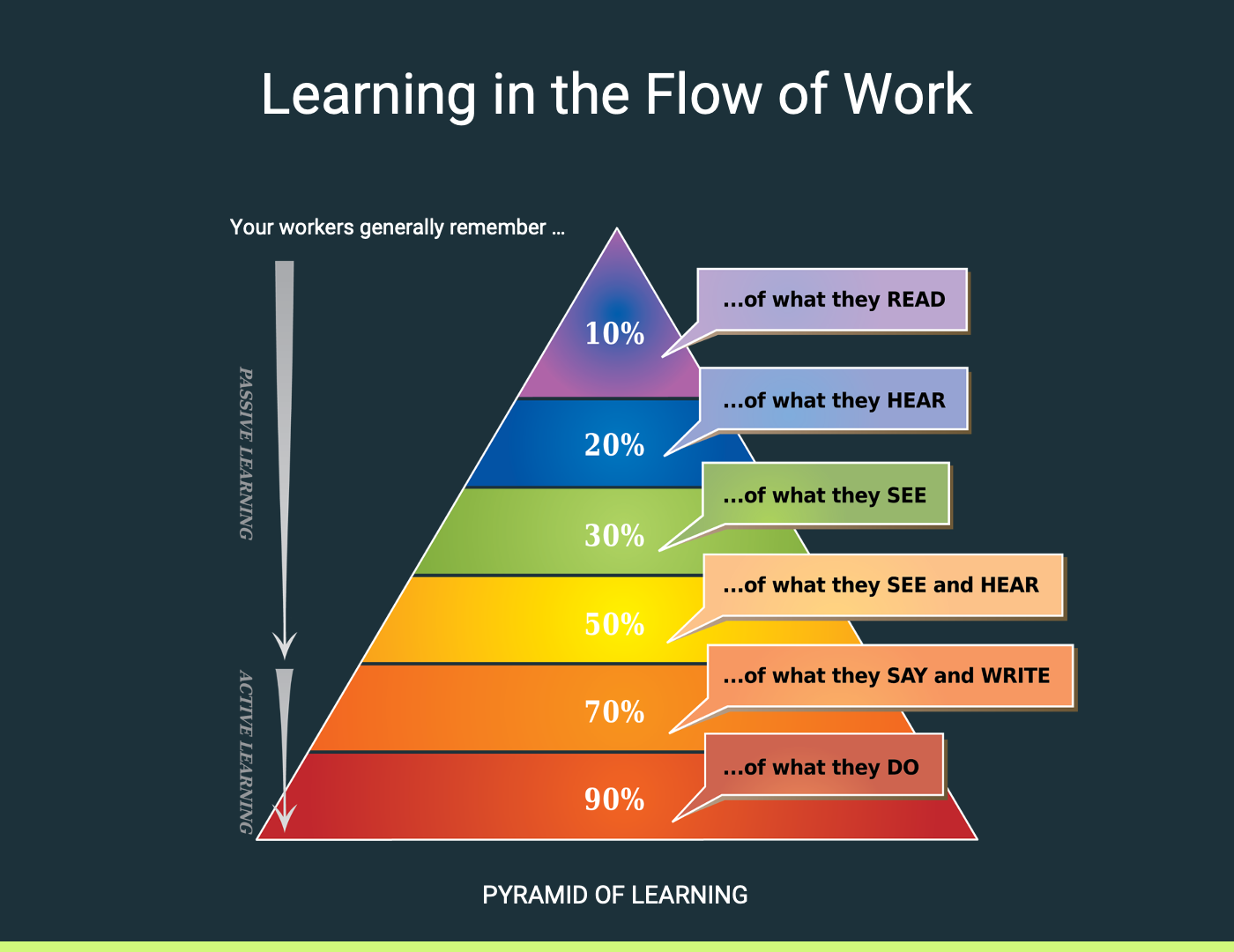

- Acelerar la incorporación de empleadosAl digitalizar la incorporación y trasladar la capacitación al flujo de trabajo, los fabricantes pueden reducir el tiempo de incorporación de nuevos empleados en un 82%.

- Aumentar la productividadLa digitalización de las operaciones de fabricación implica eliminar la recopilación manual de datos y el mantenimiento de registros en papel. Los trabajadores tienen más tiempo para operar sus equipos, realizar tareas en el taller y encontrar soluciones a los problemas.

- Mejorar la precisión de los datosLos humanos somos propensos a cometer errores, pero captura de datos del taller y la validación puede ayudar a compensar el error humano y mejorar la precisión.

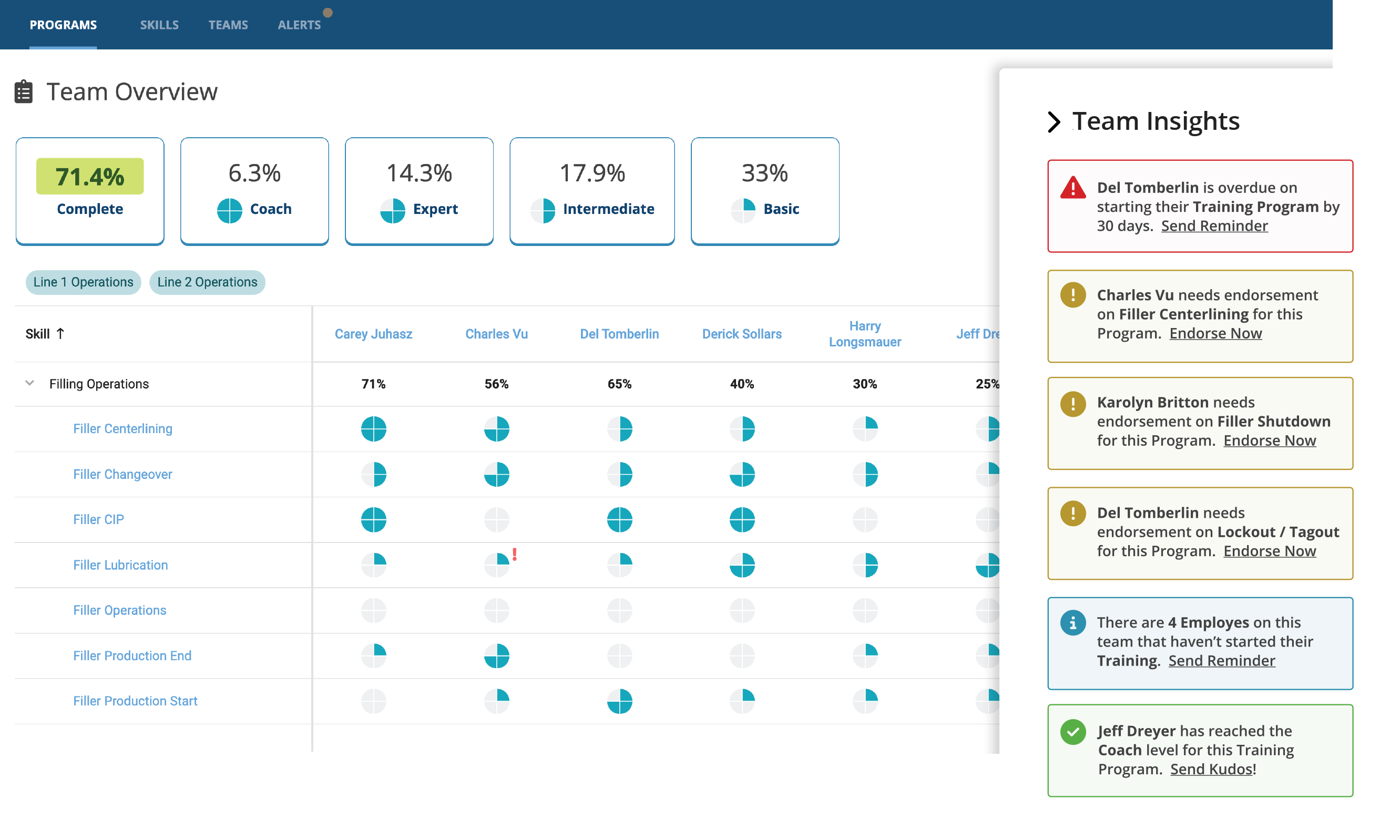

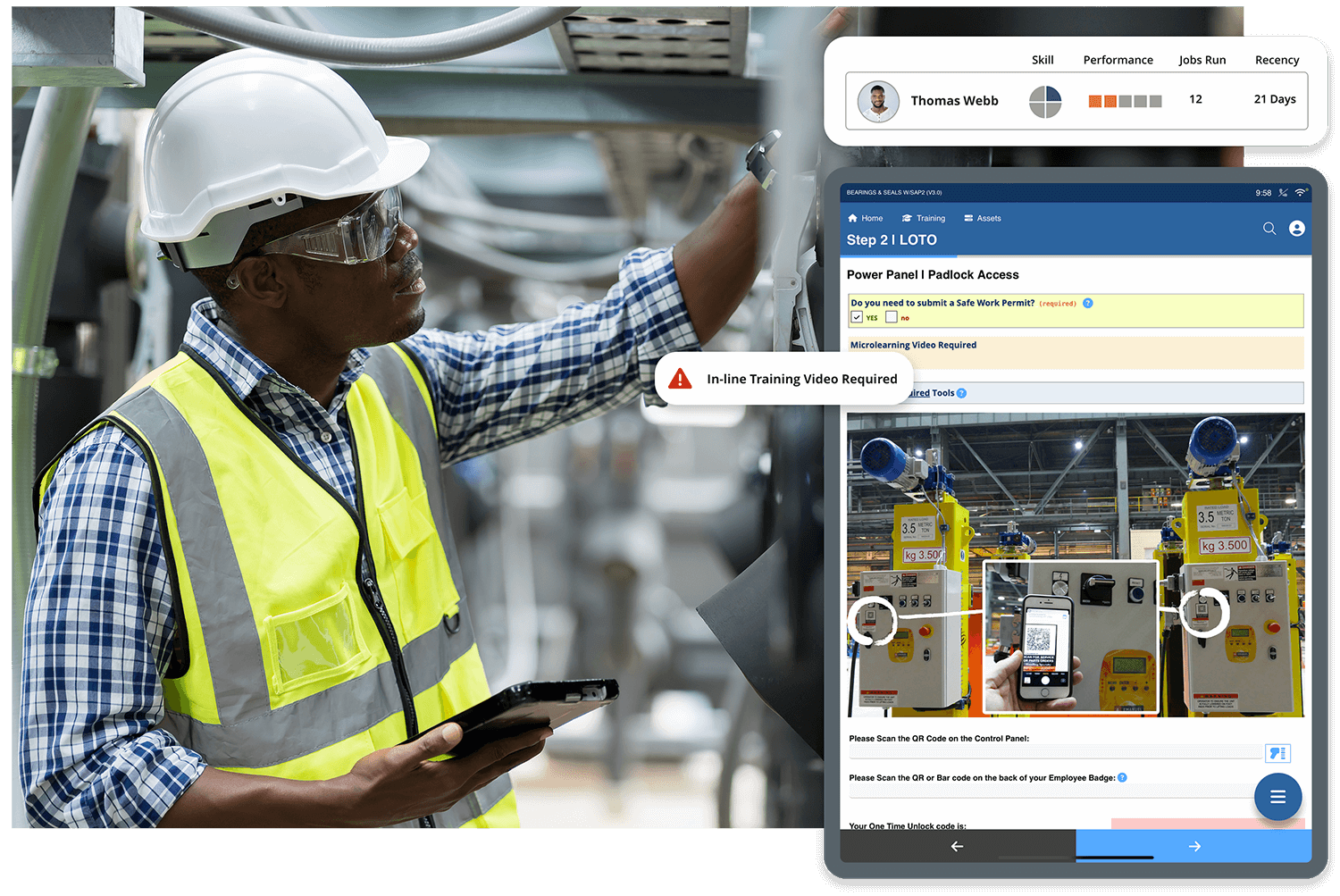

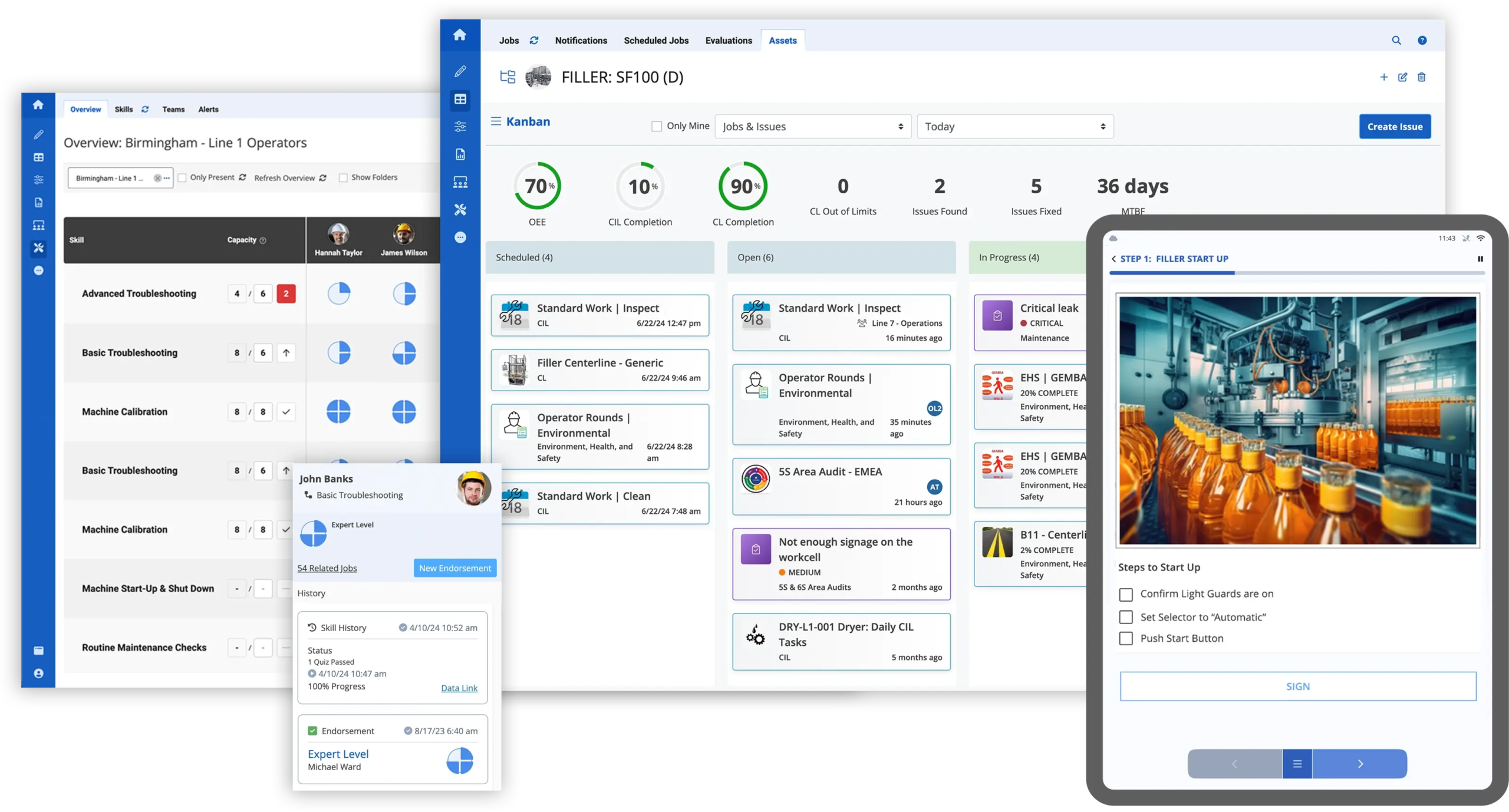

- Gestión mejorada de la fuerza laboralEl seguimiento de las habilidades digitales y el análisis de la fuerza laboral basado en IA pueden ayudar a optimizar las operaciones de producción y maximizar el rendimiento de los trabajadores.

- Gestionar operaciones en tiempo realLos sistemas de interfaz hombre-máquina eliminan la necesidad de papel, archivos y fichas de trabajo. Esto significa que los trabajadores pueden analizar el inventario y otros datos en tiempo real.

- Ahorre dinero, minimice el desperdicioSi bien prescindir del papel significa eliminar su costo, el ahorro va más allá. Con una mayor productividad, operaciones en tiempo real y una mejor optimización de la producción, se pueden reducir costos y desperdicios en muchas áreas, en línea con los objetivos corporativos de sostenibilidad.

Desafíos

La eliminación del uso del papel en la industria manufacturera no está exenta de desafíos, e ignorarlos puede estancar el progreso.

Los Procedimientos Operativos Estándar (POE), las instrucciones de trabajo y las listas de verificación suelen desarrollarse a lo largo de años, lo que representa un importante repositorio de conocimiento organizacional. Convertirlos a formatos digitales, manteniendo la precisión y la accesibilidad, puede resultar abrumador. Digitalizar años de POE, instrucciones de trabajo y listas de verificación puede resultar abrumador, pero quedarse estancado en sistemas obsoletos cuesta más a largo plazo. La resistencia de los trabajadores que se sienten cómodos con los procesos en papel puede ralentizar la adopción, y si sus herramientas digitales no son intuitivas, corre el riesgo de distanciar a su equipo. La integración con los sistemas existentes no es tarea fácil, y si no prioriza la seguridad de los datos, está dejando su operación vulnerable. Superar estos obstáculos es esencial para mantenerse competitivo.

Aquí es donde la IA generativa y Augie pueden aportar valor transformacional.

La IA generativa tiene un potencial transformador para la digitalización de contenido al automatizar la conversión de materiales impresos a formatos digitales estructurados. Puede analizar y extraer información de documentos como procedimientos operativos estándar (POE), instrucciones de trabajo o listas de verificación, traduciéndola rápidamente a plantillas editables y estandarizadas. GenAI también permite la mejora del contenido, como la reescritura para mayor claridad, la integración de elementos visuales, la traducción o la adaptación del contenido a flujos de trabajo específicos. Al acelerar el proceso de digitalización y reducir el esfuerzo manual, GenAI permite a las organizaciones migrar a sistemas digitales de forma más eficiente y rentable.

Tu tienda sin papel con Augie

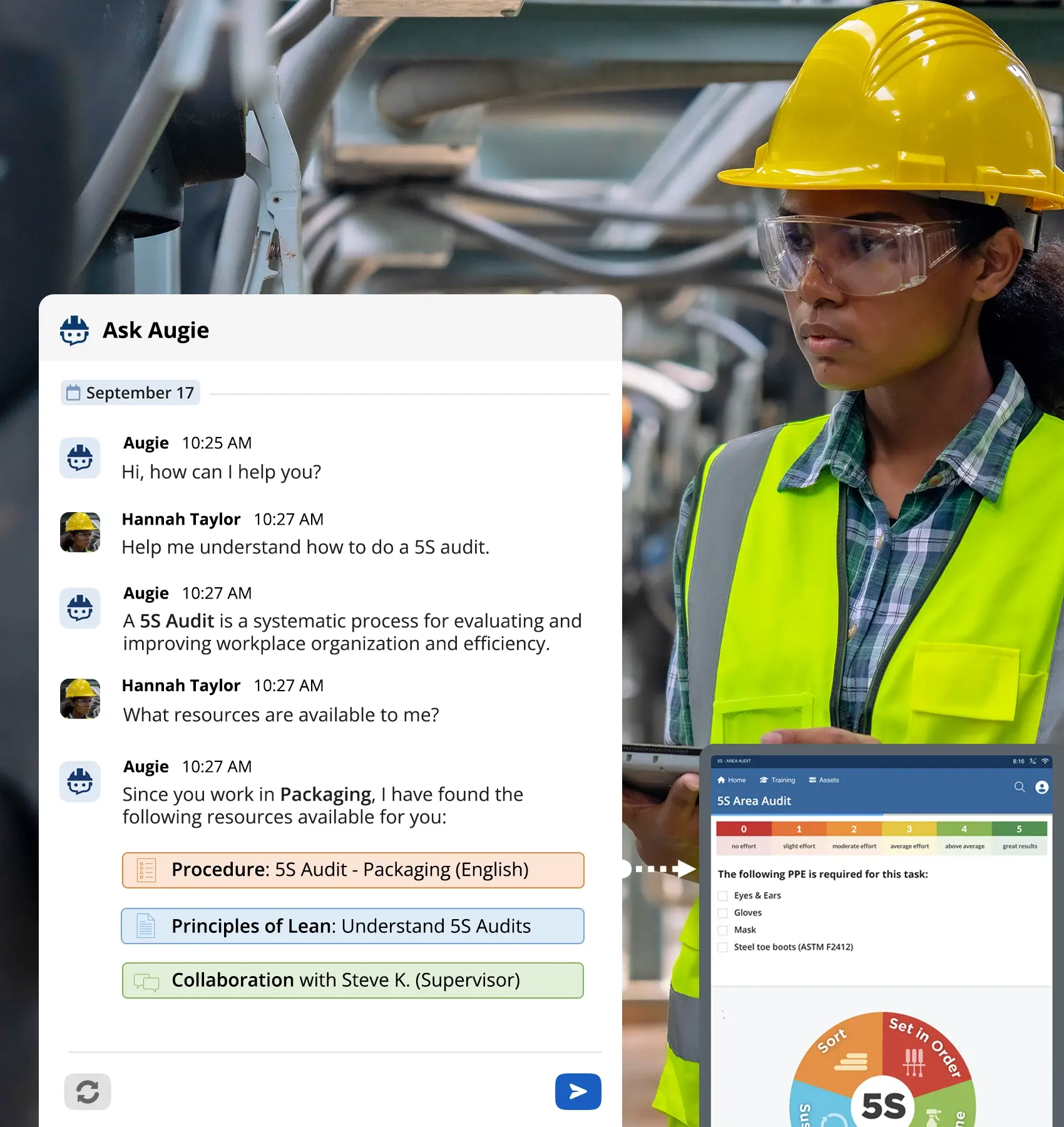

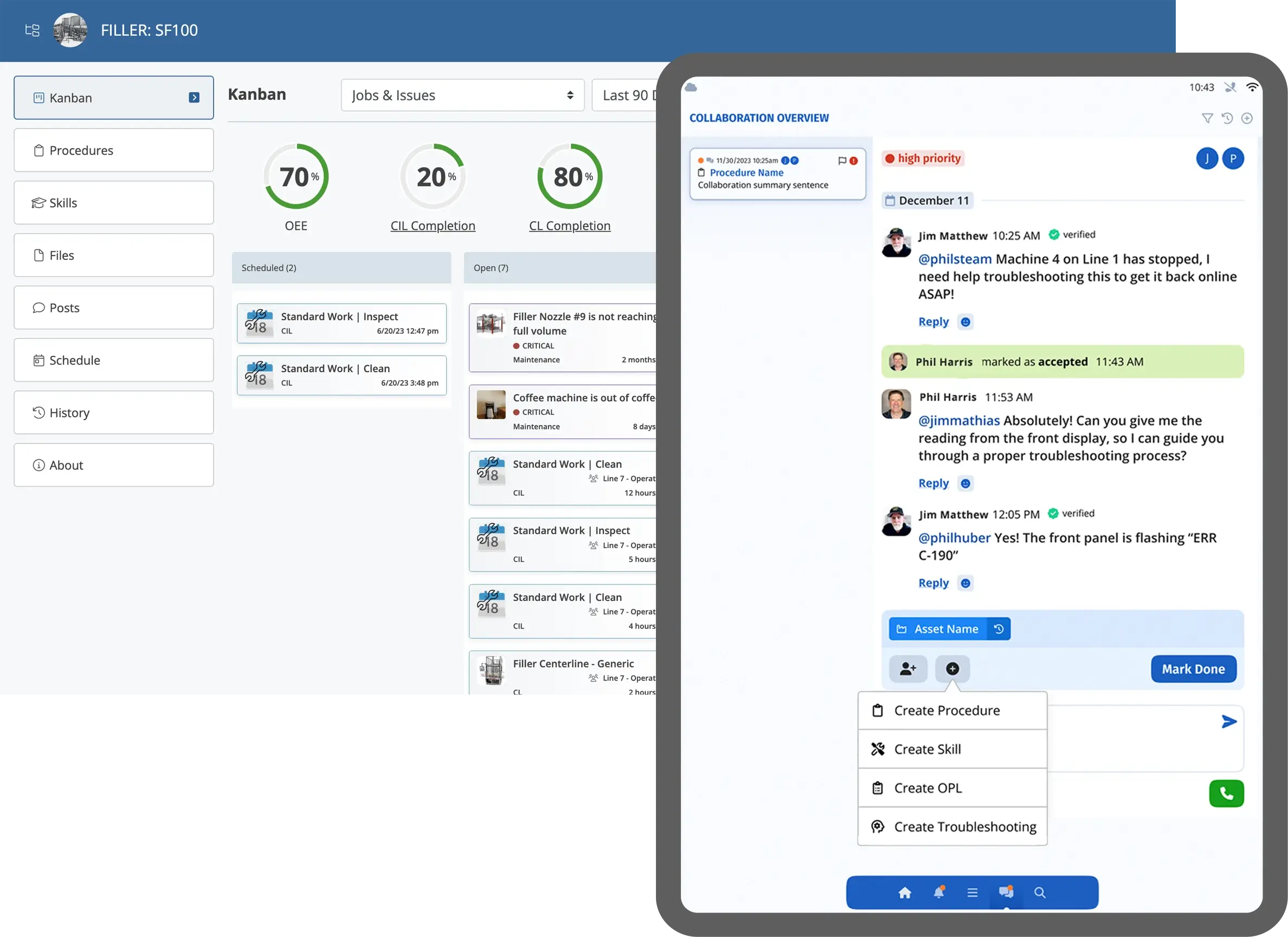

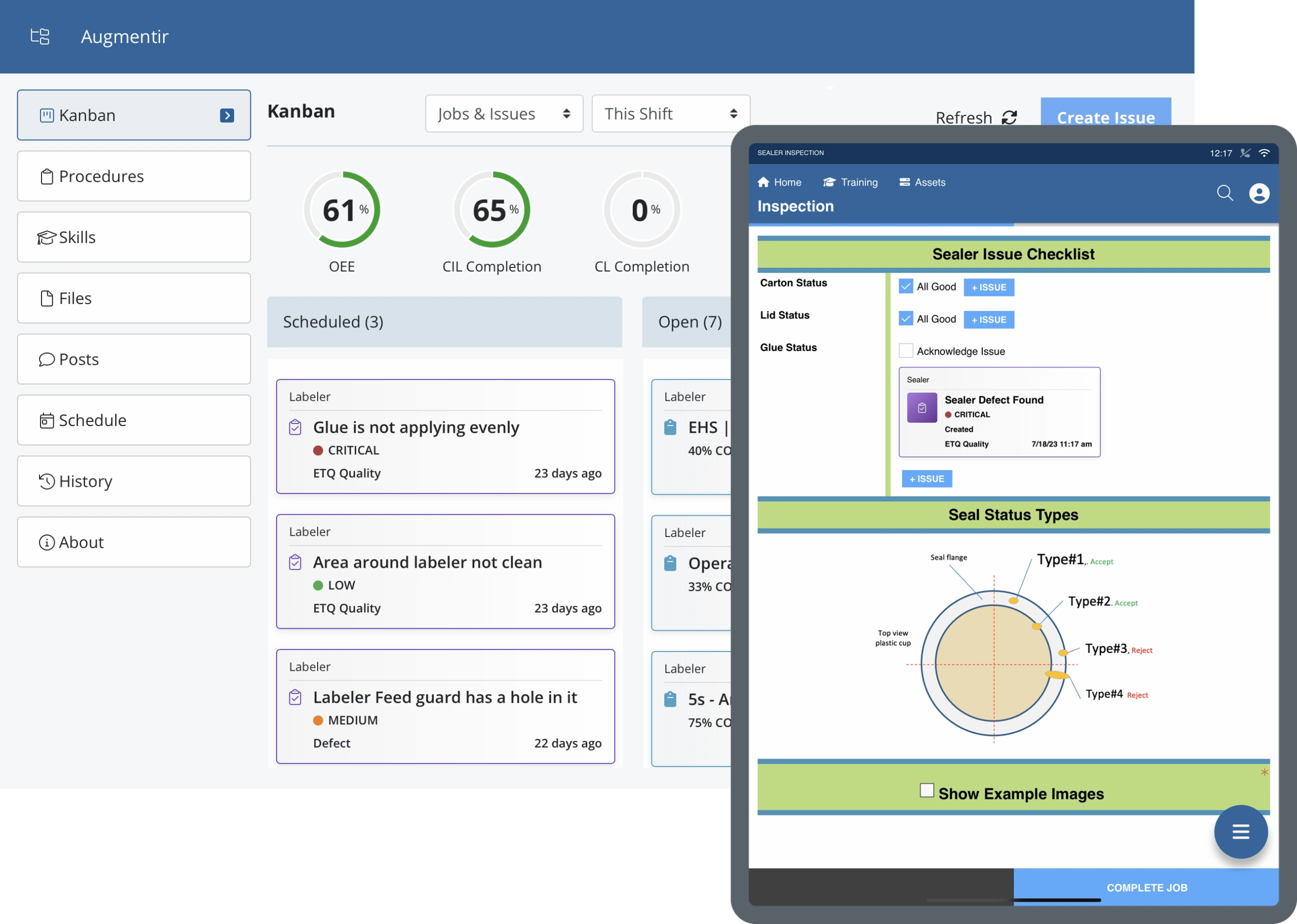

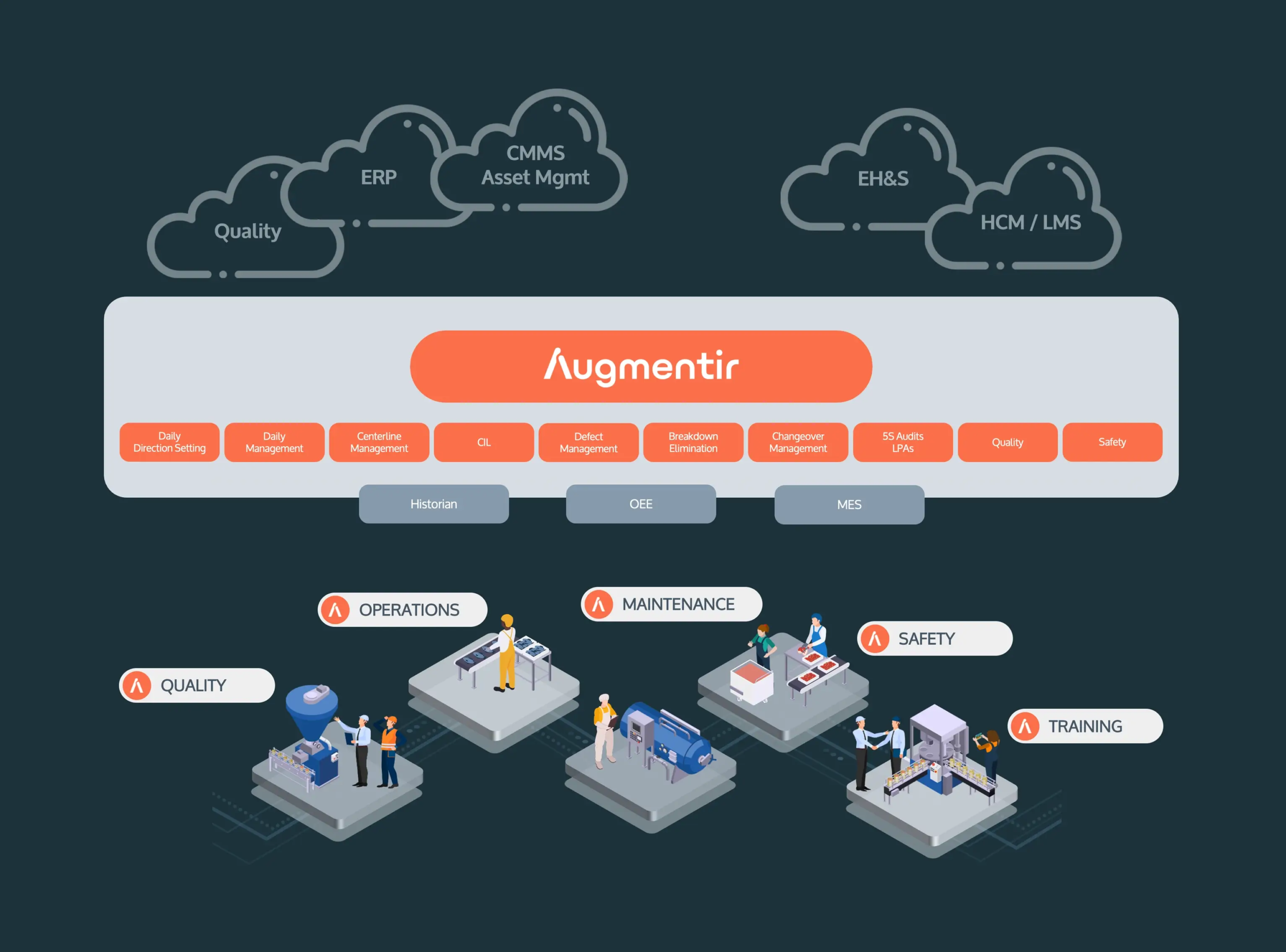

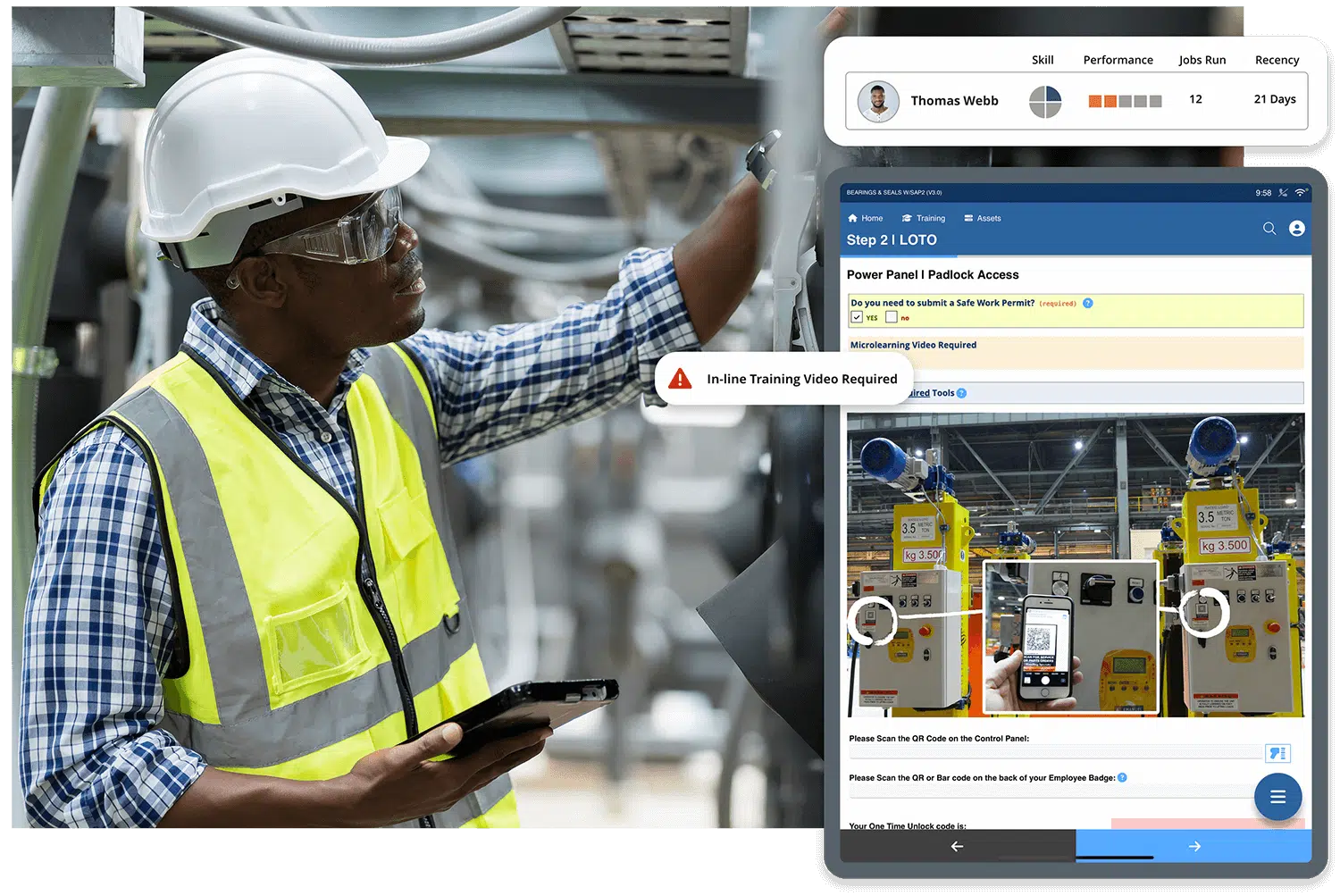

Augie, un conjunto de herramientas de IA Generativa Industrial de Augmentir, revoluciona la transformación digital industrial al combinar capacidades avanzadas de IA con aplicaciones prácticas y centradas en el usuario. Augie utiliza IA generativa y el poder de los Modelos de Lenguaje Largo (LLM) avanzados para transformar la creación de contenido digital, crear flujos de trabajo adaptativos, proporcionar orientación a los trabajadores en tiempo real y analizar datos para obtener información práctica.

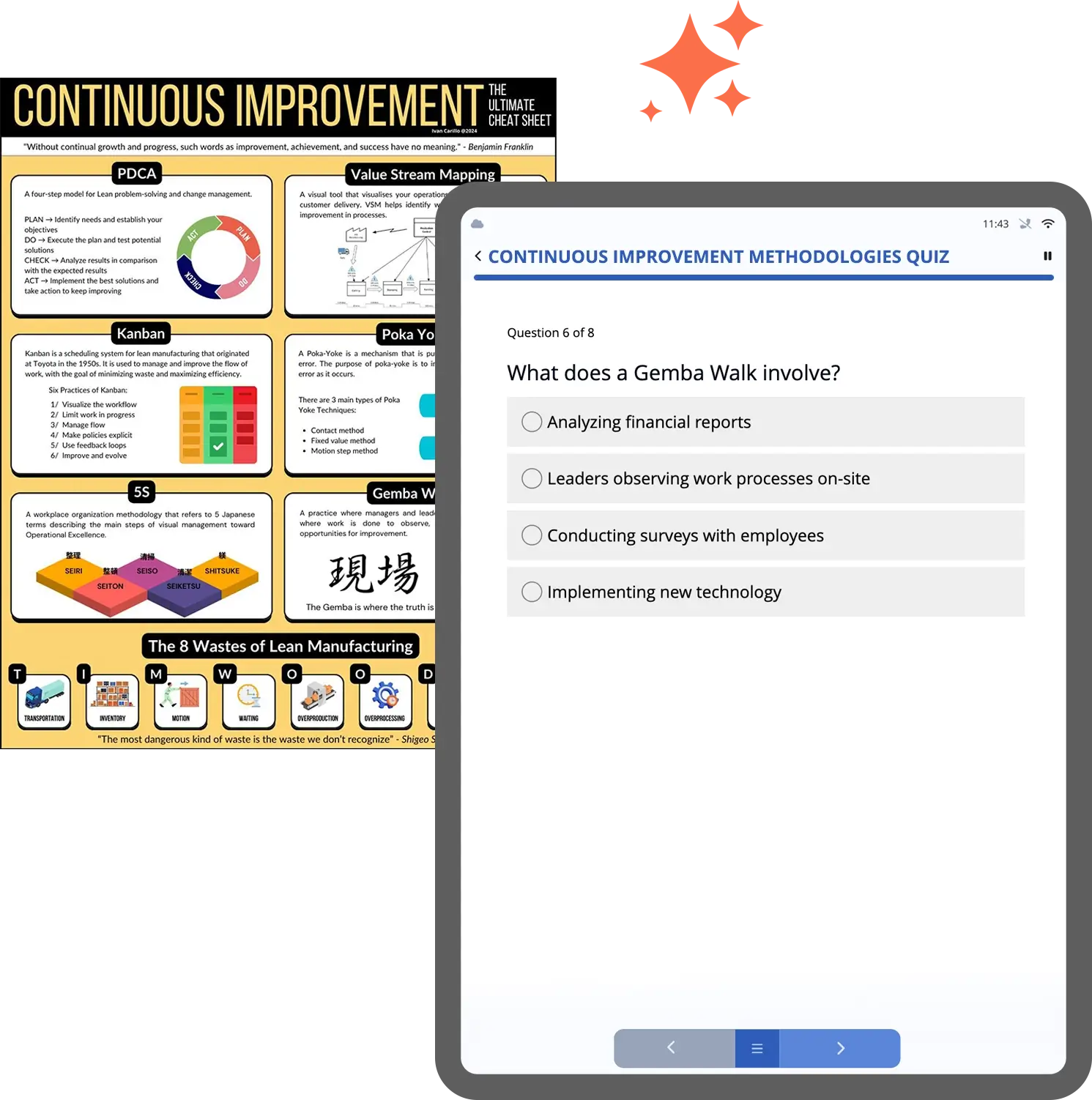

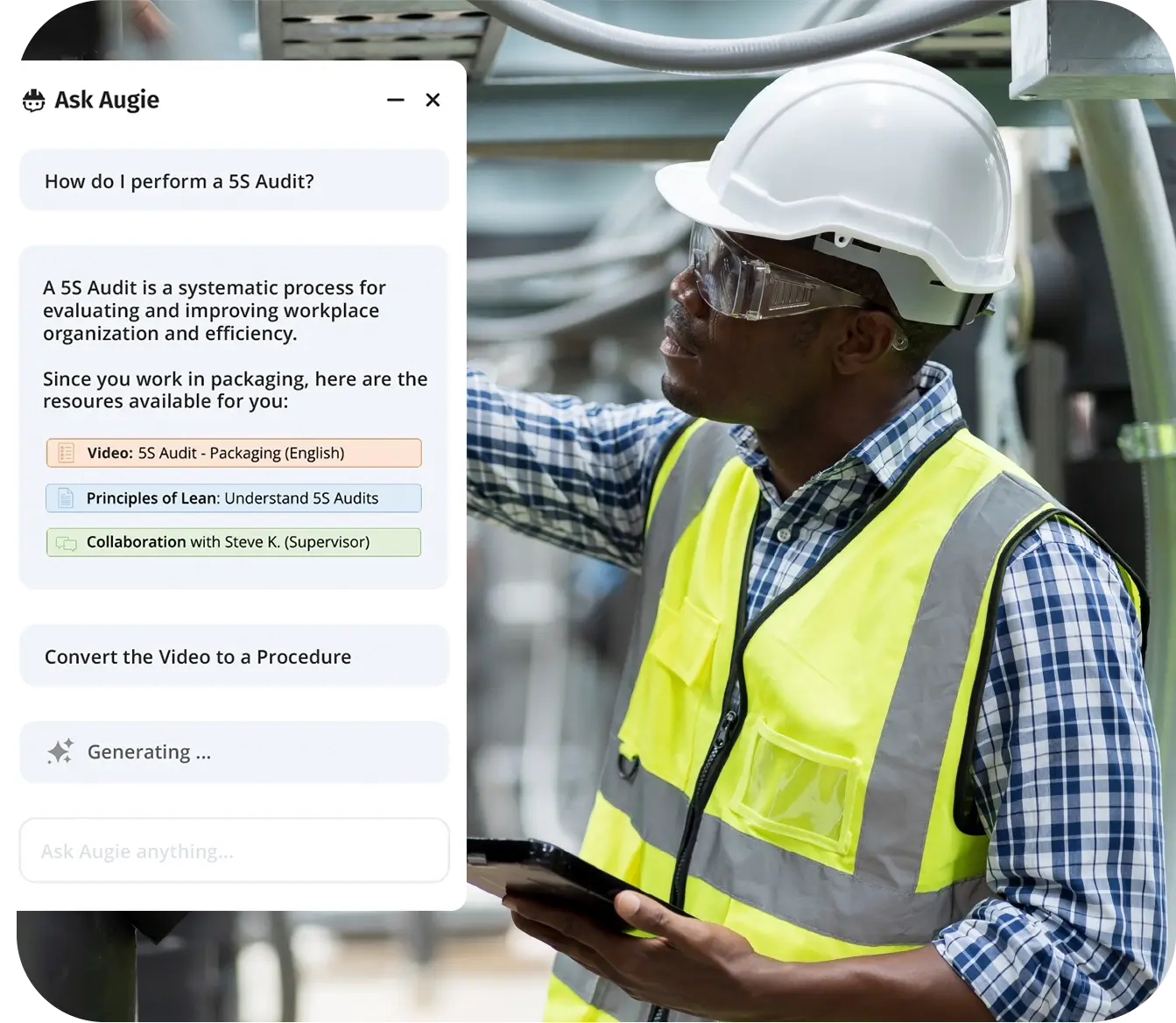

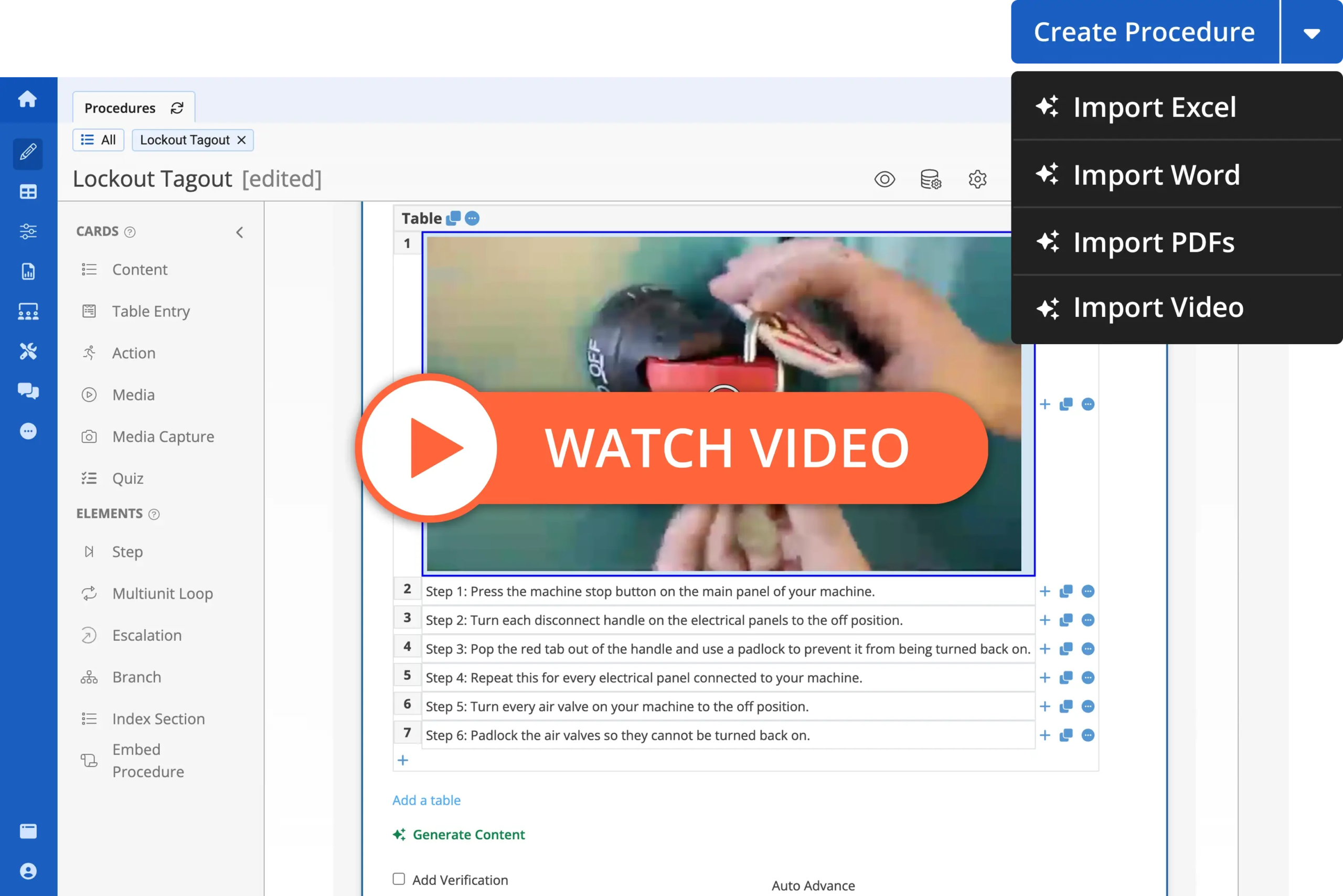

Augie es una potente herramienta para acelerar la transición de operaciones en papel a digitales en entornos industriales y de manufactura. Genere rápidamente procedimientos estándar de trabajo desde Excel, Word, archivos PDF, imágenes o videos. El Asistente de Contenido de Augie toma su contenido existente y genera formularios digitales inteligentes, listas de verificación e instrucciones de trabajo digitales. Augie analiza automáticamente los POE, las instrucciones de trabajo y otros documentos para crear módulos de capacitación claros y simplificados. Genera cuestionarios interactivos para reforzar conceptos clave y adapta los materiales de aprendizaje a los niveles de habilidad individuales, asegurando que los trabajadores interactúen con el contenido relevante.

Con Augie, puede superar las ineficiencias del trabajo de primera línea en papel. Augie transforma sus flujos de trabajo en papel en herramientas digitales dinámicas en tan solo unos días, optimizando procesos, reduciendo errores y capacitando a su personal para sobresalir en el acelerado entorno actual.

“

Augie ha sido fundamental para ayudarnos a transformar rápidamente nuestros procedimientos operativos estándar (POE) y documentos de capacitación en papel en instrucciones de trabajo digitales interactivas y herramientas de aprendizaje. Redujimos nuestro esfuerzo de digitalización de meses a díasEsto ha agilizado nuestros procesos, reducido errores y acelerado la capacitación de nuestra fuerza laboral.

Líder de Transformación Digital

Fabricante de alimentos y bebidas Fortune 100

La digitalización no es solo una actualización, sino un paso hacia operaciones más inteligentes y competitivas. Augie optimiza el contenido para los trabajadores de primera línea, proporciona retroalimentación en tiempo real y elimina barreras como las brechas lingüísticas o los problemas de cumplimiento normativo. El papel simplemente no puede seguir el ritmo de la información práctica y la adaptabilidad que ofrece Augie.

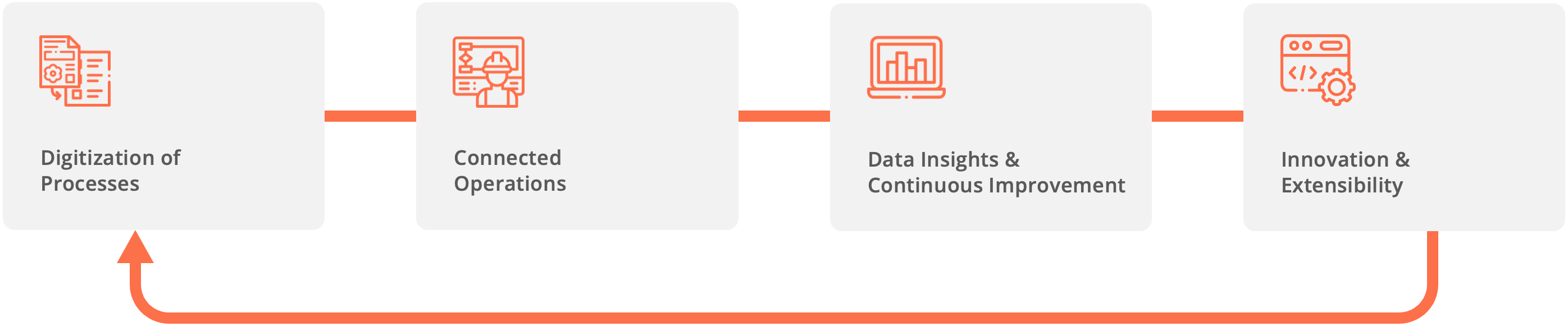

Impulse la eficiencia de la fabricación con un taller sin papel

Augie revoluciona la experiencia del trabajador conectado al ofrecer un sólido conjunto de herramientas de IA que se adaptan a las necesidades de la organización. Comienza transformando procesos estáticos y basados en papel en flujos de trabajo dinámicos e interactivos, mejorando la accesibilidad y la eficiencia del personal de primera línea. A medida que las operaciones se conectan digitalmente, Augie utiliza datos en tiempo real para identificar ineficiencias, optimizar los flujos de trabajo e impulsar la mejora continua.

Augie Industrial Gen AI Suite transforma cada etapa del recorrido del trabajador conectado.

Gracias a sus capacidades de integración fluida, Augie crea un ecosistema escalable que facilita la innovación y la adaptabilidad. Este enfoque integral permite a las organizaciones modernizar sus operaciones y sentar las bases para un éxito y un crecimiento sostenidos.

¿Listo para aprender más?

Si está listo para modernizar y preparar sus operaciones para el futuro, Augie está aquí para ayudarle a dar el salto a una planta de producción verdaderamente digital. Si realmente quiere construir una operación resiliente y eficiente, es hora de dejar de poner excusas y empezar a actuar. Augie no es solo una herramienta: es el futuro de la manufactura. Entre en una planta de producción digital y compruebe la diferencia.

Este tipo de orientación adaptativa es especialmente valiosa en entornos con alta diversidad y bajo volumen de trabajo, o donde los procesos de producción cambian con frecuencia. Los trabajadores se mantienen productivos mientras aprenden en el flujo de trabajo, lo que beneficia tanto a la eficiencia como al compromiso.

Este tipo de orientación adaptativa es especialmente valiosa en entornos con alta diversidad y bajo volumen de trabajo, o donde los procesos de producción cambian con frecuencia. Los trabajadores se mantienen productivos mientras aprenden en el flujo de trabajo, lo que beneficia tanto a la eficiencia como al compromiso.