Descubra estrategias clave para aumentar la eficiencia de la producción en la industria manufacturera: maximice la producción, reduzca el desperdicio y mejore las operaciones con soluciones inteligentes y prácticas.

En el competitivo panorama industrial actual, eficiencia de producción en la manufactura Es un factor crítico que impacta directamente la rentabilidad, la satisfacción del cliente y el éxito empresarial a largo plazo. Para lograr la eficiencia de la producción, la producción real debe coincidir con la producción estándar óptima, lo que implica minimizar el desperdicio, reducir el tiempo de inactividad, optimizar la mano de obra y garantizar una calidad constante en cada paso del proceso de fabricación.

Introducción a la eficiencia de producción

La eficiencia de producción se refiere a la capacidad de un proceso de fabricación para obtener el máximo rendimiento con los recursos disponibles, minimizando los desperdicios y reduciendo los costos. Es un concepto clave en economía y análisis operativo, esencial para que las empresas mantengan su competitividad en el mercado. Lograr la eficiencia de producción implica optimizar los procesos, reducir los desperdicios y mejorar la productividad para lograr una mayor rentabilidad y competitividad. Al centrarse en mejorar la eficiencia de producción, los fabricantes pueden aumentar su capacidad de producción, reducir costos y mejorar la calidad del producto. Esto, a su vez, se traduce en una mayor satisfacción y fidelización del cliente, ya que se entregan productos de alta calidad de forma constante y puntual.

¿Qué es la eficiencia de producción en la manufactura?

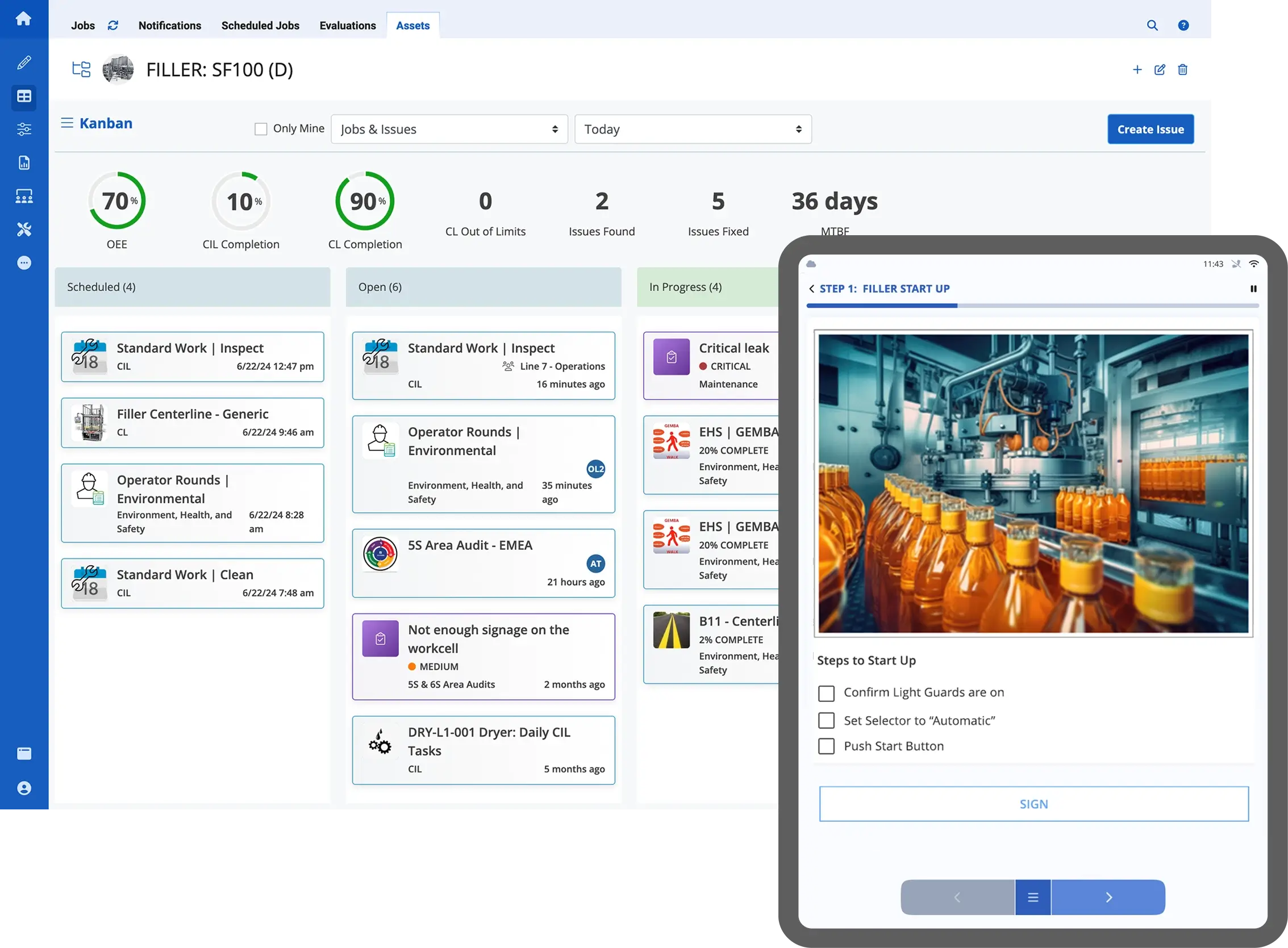

La eficiencia de producción se refiere a la capacidad de una operación de fabricación para producir bienes utilizando la menor cantidad de recursos (tiempo, materiales y mano de obra) sin comprometer la calidad. Una línea de producción eficiente funciona sin problemas, minimiza los cuellos de botella y garantiza el máximo aprovechamiento de los equipos y la mano de obra. Para medir la eficiencia de producción, se utilizan métricas como la Eficacia General del Equipo (OEE), el tiempo de ciclo, los índices de rendimiento y la productividad laboral.

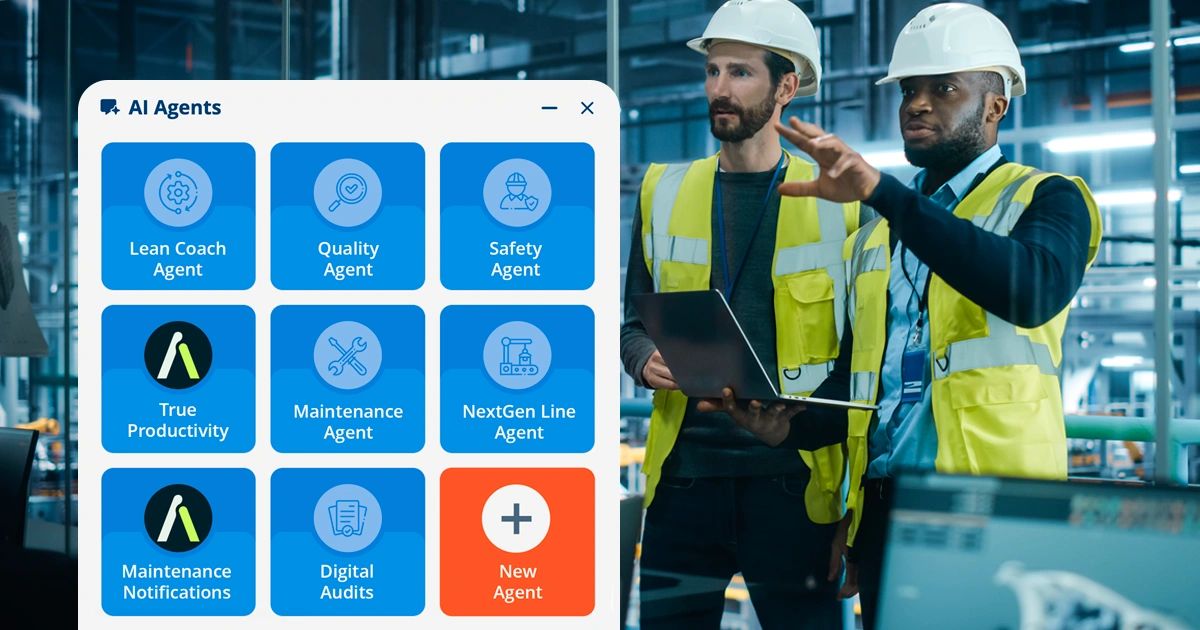

El uso de herramientas digitales, análisis basados en IA y plataformas de trabajadores conectados está revolucionando el funcionamiento de las fábricas. Estas tecnologías proporcionan visibilidad de las operaciones, detectan ineficiencias ocultas y facilitan la toma de decisiones ágil.

¿Por qué es importante la eficiencia de producción?

En la fabricación, incluso pequeñas ineficiencias pueden generar sobrecostos significativos, incumplimientos de plazos y problemas de calidad. Mejorar la eficiencia de la producción es esencial para maximizar la producción y minimizar los insumos, lo que ayuda a los fabricantes a mantenerse competitivos, ágiles y rentables en un mercado en constante evolución. La eficiencia de fabricación, por otro lado, se centra específicamente en optimizar la eficacia de los procesos de fabricación, la distribución del personal y la productividad general en el taller. Los procesos de producción eficientes permiten a los fabricantes hacer más con menos, lo que no solo mejora los resultados finales, sino que también mejora la experiencia general del cliente.

Estos son algunos de los beneficios clave:

Costos operativos más bajos

Al reducir el tiempo de inactividad de las máquinas, optimizar la mano de obra y minimizar el desperdicio de material, las empresas pueden optimizar los procesos para reducir significativamente los costos generales y mejorar la rentabilidad.

Reducción de desperdicios y reelaboraciones

El control de calidad garantiza que los productos se fabriquen correctamente la primera vez, lo que reduce las tasas de desperdicio y minimiza los costosos trabajos de repetición causados por defectos o errores humanos.

Plazos de entrega más cortos

Los flujos de trabajo optimizados y menos demoras en la producción, coordinados a través de cronogramas de producción eficientes, significan tiempos de respuesta más rápidos, lo que permite a los fabricantes cumplir con los pedidos más rápidamente y cumplir con los ajustados cronogramas de entrega.

Mejor utilización de los recursos

Ya sea mano de obra, maquinaria o materias primas, la producción eficiente garantiza que cada recurso se utilice en todo su potencial durante todo el ciclo de producción, maximizando el valor y reduciendo el tiempo de inactividad.

Mayor satisfacción del cliente

La entrega constante y puntual de productos de alta calidad genera confianza en los clientes y fortalece las relaciones, lo que se traduce en la fidelización de clientes y una reputación positiva de la marca. Los fabricantes mejoran la eficiencia aprovechando las tecnologías modernas y el análisis de datos en tiempo real, lo que ayuda a optimizar los procesos, reducir el tiempo de inactividad y aumentar la productividad.

Mayor competitividad en el mercado

Los fabricantes que mejoran la eficiencia pueden ofrecer mejores precios, responder más rápido a los cambios del mercado e innovar de manera más efectiva, obteniendo una clara ventaja sobre sus competidores menos ágiles.

En última instancia, la eficiencia productiva no se trata sólo de ganancias internas: es una ventaja estratégica que impulsa el crecimiento, la escalabilidad y el éxito a largo plazo.

Estrategias clave para mejorar la eficiencia de la producción

A continuación se presentan algunas estrategias probadas para mejorar la eficiencia de la producción:

1. Implementar los principios de manufactura esbelta para impulsar la mejora continua

Fabricación esbelta Las metodologías se centran en mejorar la eficiencia eliminando el desperdicio (o “muda”) de todos los aspectos del proceso de producción. Herramientas como Auditorías 5S, Kaizeny el mapeo del flujo de valor ayudan a identificar ineficiencias y áreas de mejora continua.

2. Invertir en Mantenimiento Autónomo y TPM

Alentar a los operadores a realizar tareas básicas de mantenimiento, como Limpiar, inspeccionar, lubricar (CIL)—como parte de un Mantenimiento Autónomo y la estrategia de Mantenimiento Productivo Total (TPM) minimiza el tiempo de inactividad del equipo, mejora la eficiencia de la máquina y garantiza que las máquinas funcionen al máximo rendimiento.

3. Aproveche las instrucciones de trabajo digitales y las herramientas para trabajadores conectados

Los enfoques digitales modernos, como la digitalización de los procedimientos operativos estándar (SOP) y la adopción de herramientas para trabajadores conectados, ayudan a garantizar la coherencia, reducir errores y facilitar la capacitación de los trabajadores al proporcionar datos precisos.

En una encuesta reciente realizada por Investigación de LNS ResearchMás de 70% de los fabricantes más rentables utilizan actualmente iniciativas del Futuro del Trabajo Industrial (FOIW) y tecnología para trabajadores conectados. La gran mayoría de ellos observa avances significativos y aporta valor corporativo gracias a estas iniciativas para la fuerza laboral. Las plataformas para trabajadores conectados como Augmentir permiten a los fabricantes crear flujos de trabajo basados en IA que guían a los trabajadores de primera línea en cada tarea de forma eficiente y precisa.

3. Utilice datos y análisis en tiempo real para realizar un seguimiento de los indicadores clave de rendimiento

La toma de decisiones basada en datos es fundamental para la eficiencia. Los datos históricos pueden proporcionar información sobre la producción máxima alcanzada por una instalación a plena capacidad, lo que ayuda a definir con precisión los resultados estándar. La monitorización en tiempo real del rendimiento de la maquinaria, la productividad del operador y la calidad del proceso ayuda a identificar problemas rápidamente y respalda las estrategias de mantenimiento predictivo.

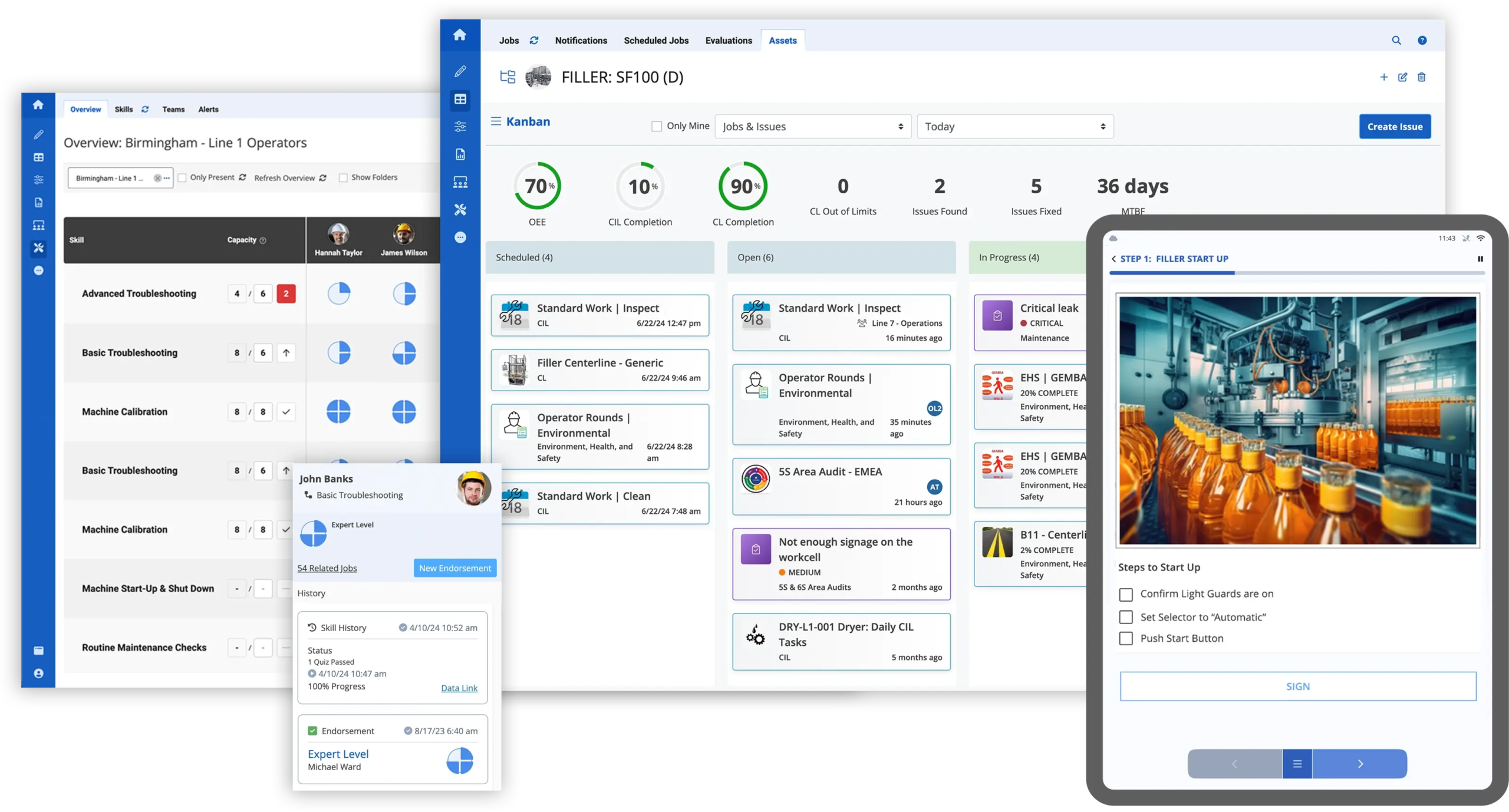

4. Optimizar la gestión de la fuerza laboral

Asignar las tareas correctas a los trabajadores adecuados, según sus habilidades, experiencia y disponibilidad, reduce los errores y el tiempo de inactividad en cualquier empresa manufacturera. Las herramientas inteligentes para la gestión de la fuerza laboral permiten realizar un seguimiento de la capacitación, el rendimiento y la certificación para garantizar una asignación óptima del personal.

Componentes críticos de la eficiencia de la producción

Eficiencia del equipo

La eficiencia de los equipos es un componente fundamental de la eficiencia de la producción, ya que influye directamente en la productividad y la eficacia general del proceso de fabricación. La eficiencia de los equipos se refiere a la capacidad de la maquinaria y los equipos para funcionar a niveles óptimos, con un tiempo de inactividad y un mantenimiento mínimos. Para lograr la eficiencia de los equipos, los fabricantes pueden implementar programas de mantenimiento periódicos, invertir en equipos modernos y eficientes, y capacitar a los operadores para garantizar su correcto uso. Al mejorar la eficiencia de los equipos, los fabricantes pueden reducir el desperdicio, minimizar el tiempo de inactividad y aumentar la eficiencia general de la producción. Esto no solo mejora la fiabilidad del proceso de producción, sino que también garantiza que la maquinaria funcione al máximo rendimiento, lo que contribuye a una mayor producción y una mejor calidad del producto.

Utilización de la capacidad

La utilización de la capacidad es un indicador clave de rendimiento (KPI) que mide el grado en que una planta de fabricación utiliza su capacidad disponible para producir bienes. Se calcula dividiendo la producción real entre la producción potencial máxima y se expresa como un porcentaje. La utilización de la capacidad es esencial para la eficiencia de la producción, ya que ayuda a los fabricantes a identificar áreas de ineficiencia y optimizar sus procesos de producción. Al mejorar la utilización de la capacidad, los fabricantes pueden aumentar su capacidad de producción, reducir costos y mejorar la calidad del producto. Una alta utilización de la capacidad indica que una planta de fabricación está utilizando eficazmente sus recursos, lo que se traduce en operaciones más eficientes y una mejor alineación con la demanda del mercado.

Gestión de inventario

La gestión de inventario es un componente fundamental para la eficiencia productiva, ya que influye directamente en la disponibilidad de materias primas y productos terminados. Una gestión eficaz de inventario implica gestionar el flujo de bienes, servicios e información relacionada, desde las materias primas hasta los clientes finales. Mediante la implementación de sistemas eficientes de gestión de inventario, los fabricantes pueden reducir el desperdicio, minimizar las roturas de stock y mejorar la eficiencia general de la producción. La gestión de inventario implica el seguimiento de los niveles de inventario, la gestión de las cadenas de suministro y la optimización de la rotación del inventario para garantizar la disponibilidad de los productos adecuados en el momento oportuno. Esto no solo ayuda a satisfacer la demanda de los clientes con prontitud, sino que también reduce los costes asociados al exceso de inventario y las roturas de stock, contribuyendo a un proceso de producción más ágil y eficiente.

Gestión de la fuerza laboral

La gestión de la fuerza laboral (WFM) es un componente crucial de la eficiencia productiva, ya que influye directamente en la alineación de los recursos humanos con los objetivos operativos. Estas son las principales razones:

- Dotación de personal óptima:WFM garantiza que haya la cantidad adecuada de trabajadores con las habilidades adecuadas cuando sea necesario, lo que reduce el exceso de personal (que aumenta los costos) y la falta de personal (que genera demoras o problemas de calidad).

- Monitoreo de la productividad:Al realizar un seguimiento de la asistencia, los descansos y el rendimiento, WFM ayuda a identificar brechas de rendimiento y oportunidades para mejorar el flujo de trabajo o la capacitación.

- Control de costosLa programación laboral eficiente y la gestión del tiempo reducen los gastos de horas extras, el tiempo de inactividad y los costos laborales no planificados.

- Cumplimiento y gestión de riesgosLos sistemas WFM adecuados ayudan a las empresas a cumplir con las leyes laborales, las reglas sindicales y los estándares de seguridad, reduciendo el riesgo legal y financiero.

- Compromiso de los empleadosLa programación transparente, la distribución justa de la carga de trabajo y el desarrollo profesional a través de datos de desempeño pueden aumentar la moral y reducir la rotación, lo que favorece una productividad constante.

- Previsión y planificaciónLas herramientas WFM utilizan datos históricos para predecir las necesidades laborales futuras en función de la demanda, lo que ayuda a que las operaciones funcionen sin problemas durante los períodos pico y valle.

Las plataformas de trabajadores conectados son una solución vital para la gestión de la fuerza laboral, ya que digitalizan y agilizan la interacción de las organizaciones con sus empleados de primera línea, lo que facilita la comunicación en tiempo real, la coordinación de tareas y la captura de datos. Estas plataformas empoderan a los trabajadores al brindarles acceso instantáneo a horarios, capacitación y herramientas de soporte, a la vez que brindan a los gerentes visibilidad sobre el rendimiento y las necesidades de recursos. Al recopilar datos operativos en origen, facilitan una mejor previsión, una toma de decisiones más rápida y un mejor cumplimiento de las normas de seguridad y normativas. En definitiva, mejoran la agilidad, reducen las ineficiencias y garantizan que la fuerza laboral esté alineada con las cambiantes demandas de producción.

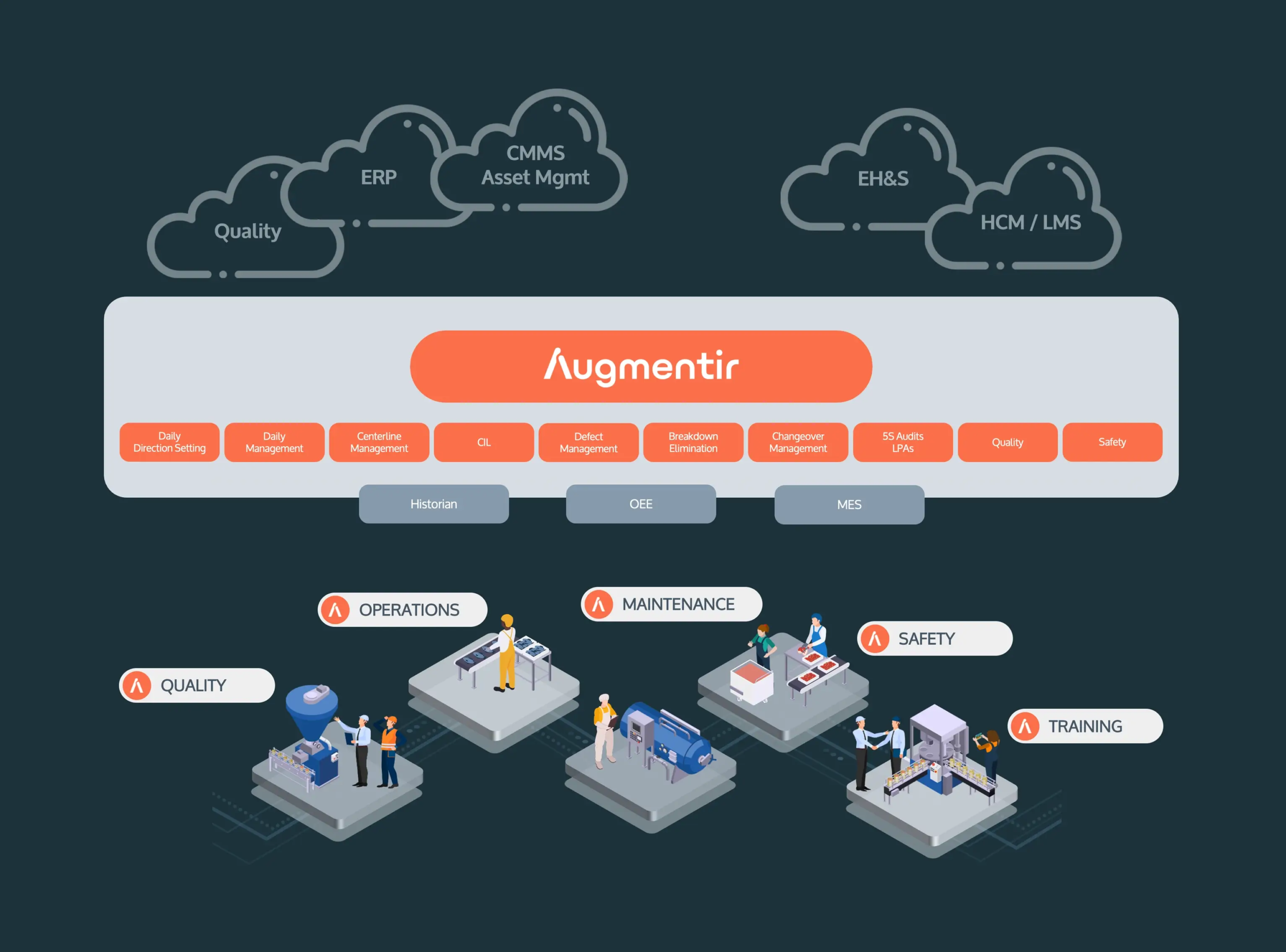

Mejorando la eficiencia de la producción con Augmentir

La fabricación moderna está cada vez más impulsada por la transformación digital. Herramientas como el IoT industrial (IIoT), la analítica basada en IA y plataformas de trabajadores conectados Están revolucionando el funcionamiento de las fábricas. Estas tecnologías proporcionan visibilidad de las operaciones, descubren ineficiencias ocultas y facilitan la toma de decisiones ágil.

La tecnología del trabajador conectado está transformando la forma en que los fabricantes abordan la eficiencia productiva, acortando la distancia entre los trabajadores de primera línea y las operaciones digitales. Estas plataformas brindan a los trabajadores acceso en tiempo real a información, instrucciones de trabajo digitales interactivas y herramientas de colaboración, justo en el punto de trabajo. Al digitalizar tareas, capturar datos de rendimiento en vivo y habilitar flujos de trabajo guiados, las soluciones para trabajadores conectados garantizan que cada trabajo se realice con precisión, eficiencia y consistencia.

Con funciones como información basada en IA, seguimiento de habilidades y soporte remoto de expertos, las plataformas de Trabajadores Conectados ayudan a los fabricantes a identificar cuellos de botella, reducir errores y optimizar la implementación de la fuerza laboral. Herramientas como Augmentir van un paso más allá al personalizar la orientación según el nivel de habilidad de cada persona, sugerir mejoras automáticamente y ayudar a identificar oportunidades de capacitación y desarrollo continuo. En definitiva, la Tecnología de Trabajadores Conectados permite a los equipos trabajar de forma más inteligente, adaptarse con mayor rapidez e impulsar mejoras sostenibles en la eficiencia de la producción.

Augmentir funciona como un sistema operativo digital de primera línea para su estrategia lean y ayuda a mejorar la eficiencia de la producción. Con Augmentir, puede digitalizar, gestionar y optimizar todos los aspectos de su operación de primera línea:

- Ajuste de dirección diaria (DDS)

- Sistema de Gestión Diaria (DMS)

- Gestión de la línea central

- Procesos de limpieza, inspección y lubricación

- Gestión de defectos

- Eliminación de averías

- Gestión de cambios

- Traspaso de turno

- Auditorías de procesos 5S y en capas

- Gestión de calidad en el taller

- Seguridad

Contáctenos hoy para una demostración en vivo.