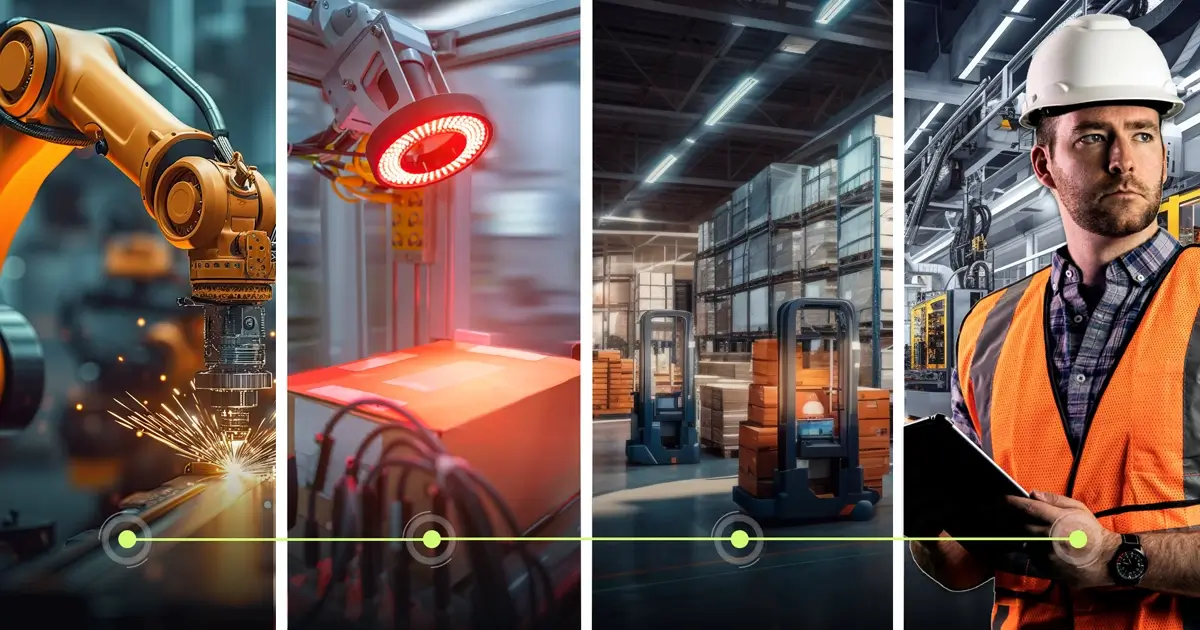

La evolución de la IA en la industria manufacturera ha experimentado un enorme crecimiento en las últimas décadas, volviéndose ahora más adaptable y colaborativa, y siendo utilizada para complementar y apoyar directamente a los trabajadores de primera línea.

La evolución de las tecnologías de inteligencia artificial y aprendizaje automático en la industria manufacturera ha experimentado un enorme crecimiento en las últimas décadas, con avances tecnológicos asombrosos y transformaciones en toda la industria.

Desde la década de 1960, los fabricantes comenzaron a utilizar la IA en robótica y automatización básica. Este uso inicial se centró en la automatización de tareas humanas manuales y altamente repetitivas, como el ensamblaje, la manipulación de piezas y la clasificación, lo que permitió mayores niveles de producción y eficiencia.

Con el tiempo, esto evolucionó con los sistemas de visión artificial basados en IA, que se utilizaban para automatizar las inspecciones visuales, lo que permitía un mejor control de calidad y precisión durante los ciclos de producción. Más recientemente, la IA ha sido fundamental en la automatización de almacenes, así como en el Internet Industrial de las Cosas (IIoT), donde las máquinas y equipos físicos se integran con sensores y otras tecnologías para conectar e intercambiar datos, que se utilizan en análisis predictivos para la monitorización del estado de las máquinas. Los fabricantes ahora pueden obtener información valiosa de los datos recopilados a lo largo del tiempo para optimizar sus operaciones y lograr la máxima eficiencia sin sacrificar la calidad.

A pesar de la gran cantidad de aplicaciones que tiene la IA en el ámbito industrial, hay un hilo conductor común en todos los ejemplos anteriores: la IA se ha utilizado en gran medida para automatizar tareas altamente repetitivas o manuales, o para realizar funciones diseñadas para reemplazar al trabajador humano.

Sin embargo, estos ejemplos sentaron las bases para la adopción de IA en la industria manufacturera y para el uso de tecnologías de IA que amplían y apoyan directamente a los trabajadores de primera línea en la actualidad.

Lea a continuación para obtener más información sobre cómo está evolucionando el uso de IA y GenAI en la fabricación y cómo se utiliza para mejorar al trabajador humano, transformando la productividad y la eficiencia en un momento en que más se necesita la optimización de la fuerza laboral.

- Usar la IA para mejorar, no para reemplazar, a los trabajadores de nuestras fábricas

- El viaje de Augmentir hacia la IA como prioridad

- El futuro de la IA en la fabricación: el camino hacia adelante

Usar la IA para mejorar, no para reemplazar, a los trabajadores de nuestras fábricas

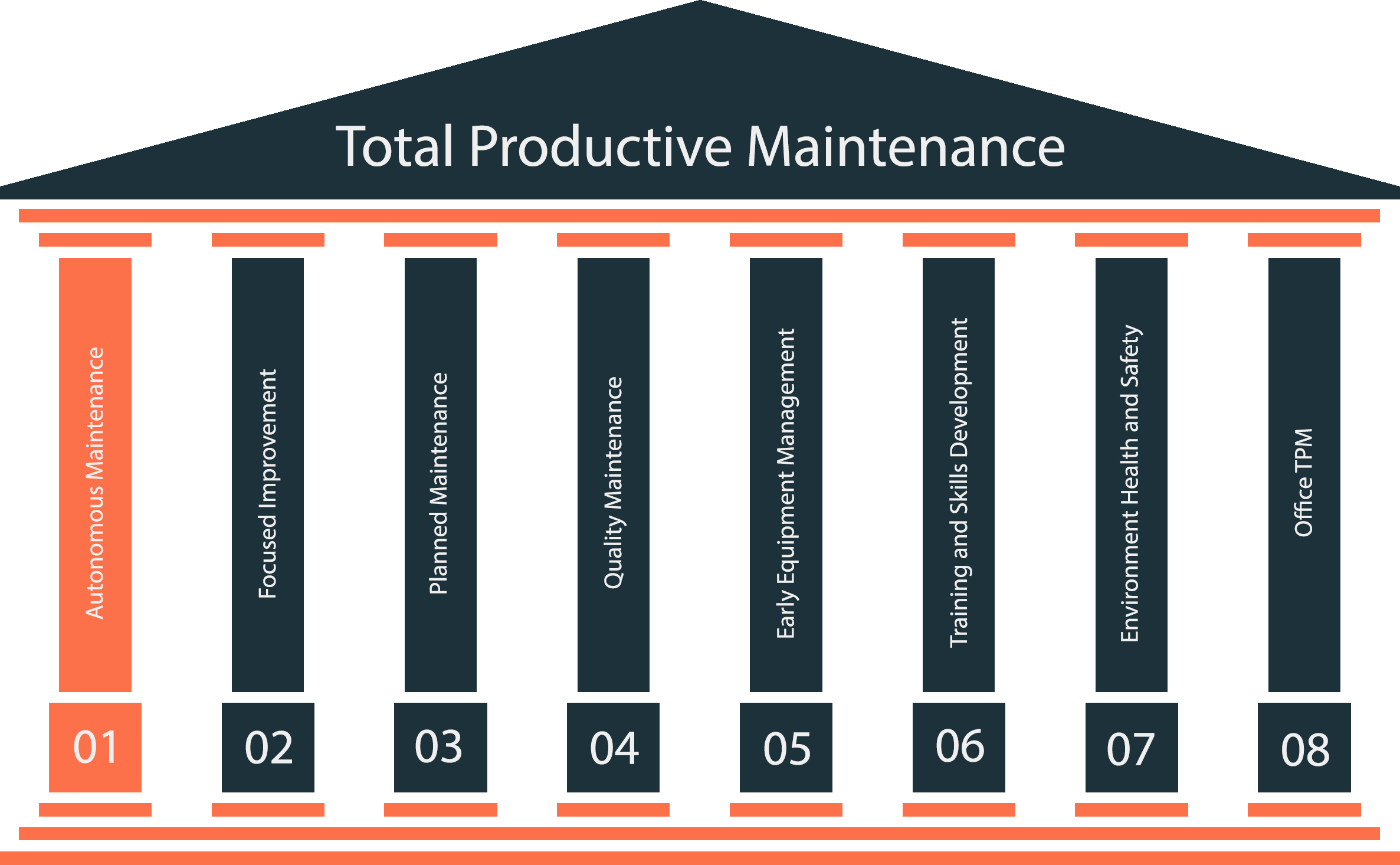

Hoy en día, las tecnologías de IA en la fabricación han evolucionado para abarcar una amplia gama de aplicaciones. Según DeloitteEl 86% de los ejecutivos de manufactura encuestados cree que las soluciones de fábrica basadas en IA serán los principales impulsores de la competitividad en los próximos cinco años. La robótica y la automatización se han vuelto más adaptables y colaborativas, trabajando junto con los trabajadores humanos y complementándolos para optimizar los procesos de producción y aumentar la eficiencia, en lugar de simplemente intentar reemplazarlos.

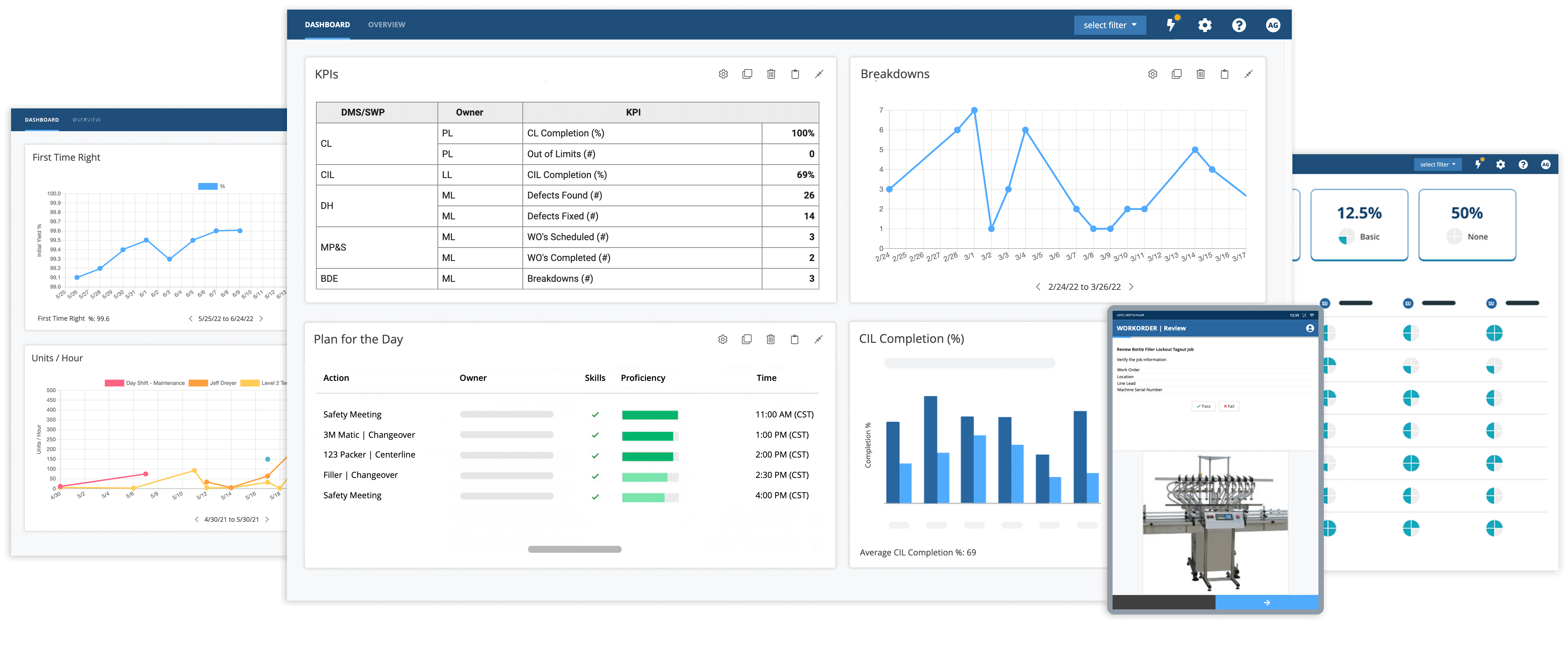

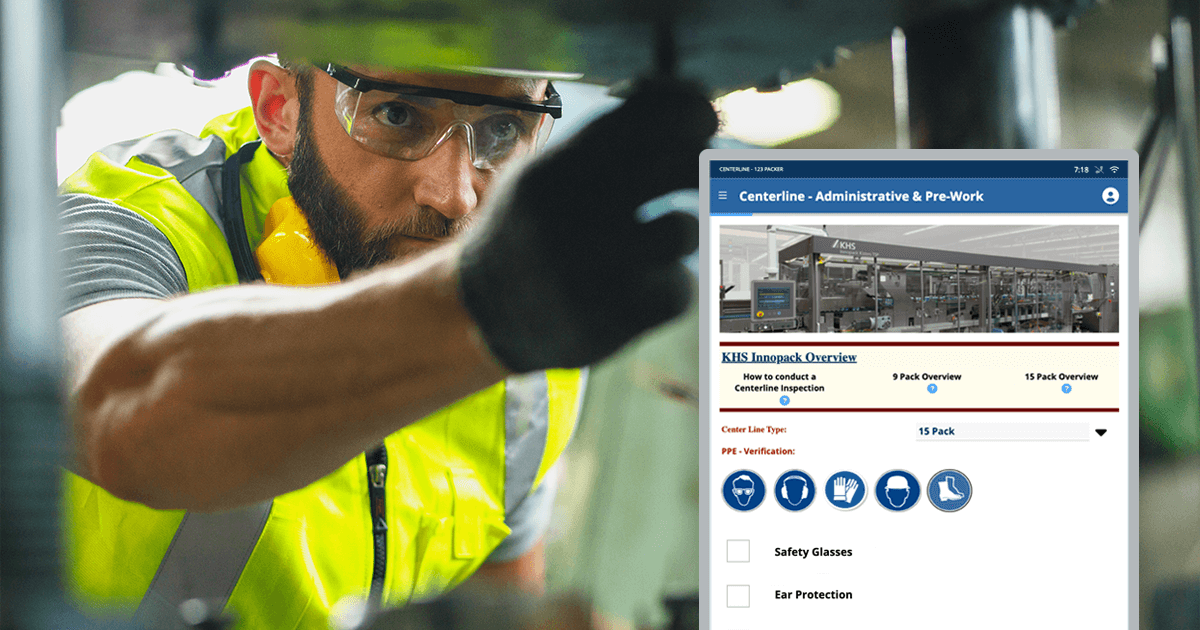

A medida que la potencia computacional y las capacidades algorítmicas mejoraron, la IA en la manufactura se volvió más avanzada y generalizada. El surgimiento de la Industria 4.0, caracterizada por la convergencia de las tecnologías digitales, aceleró aún más el papel de la IA en la manufactura. Al aprovechar herramientas como las soluciones de trabajadores conectados para recopilar datos de primera línea, las organizaciones manufactureras ahora pueden capitalizar la extraordinaria potencia computacional de la IA para analizar esos datos y obtener información útil, mejorar los procesos y mucho más.

De la misma manera que la industria ha aprendido a optimizar los equipos a partir de los 1,7 petabytes de datos de máquinas conectadas que se recopilan anualmente, ahora podemos optimizar los procesos de trabajo de primera línea y a las personas a partir de datos altamente granulares de trabajadores conectados, con una salvedad importante: para aprovechar estos datos increíblemente ruidosos, un sistema debe diseñarse con una estrategia de IA primero, donde la transmisión y el procesamiento de estos datos sean intrínsecos a la plataforma, no agregados como una ocurrencia de último momento.

La IA tiene potencial para ayudar a mejorar las capacidades del trabajador humano, pero ¿por qué ahora?

Porque para los fabricantes de hoy en día el tiempo no está de su lado.

La crisis de fuerza laboral en la industria manufacturera se está acelerando y es una de las principales preocupaciones de los líderes de Operaciones y RR. HH. El abandono de empleos ha aumentado, la permanencia en la empresa ha disminuido y los fabricantes luchan a diario por encontrar el personal cualificado necesario para alcanzar los objetivos de producción y calidad. La amenaza es enorme, con importantes impactos en la seguridad, la calidad y la productividad.

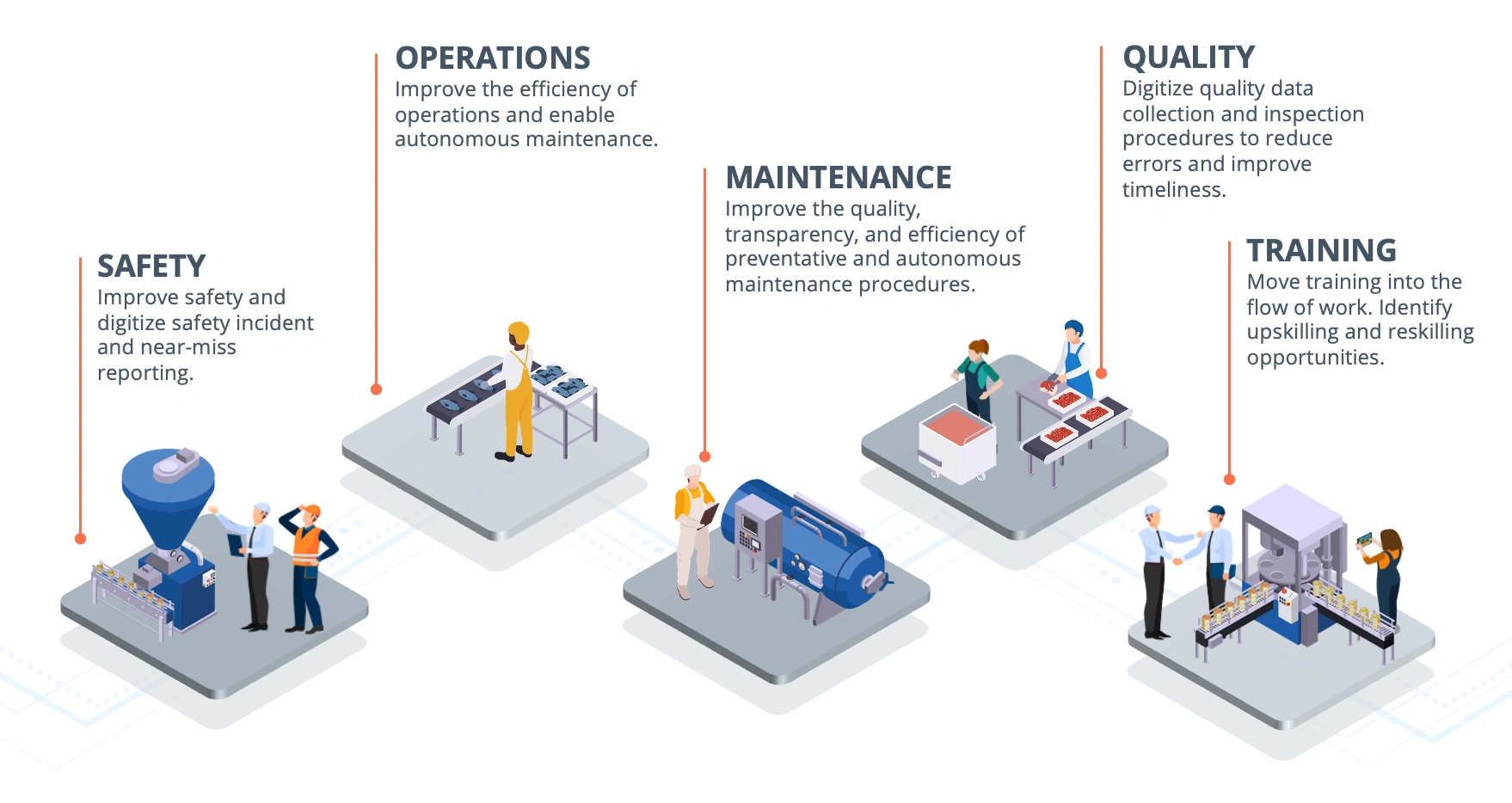

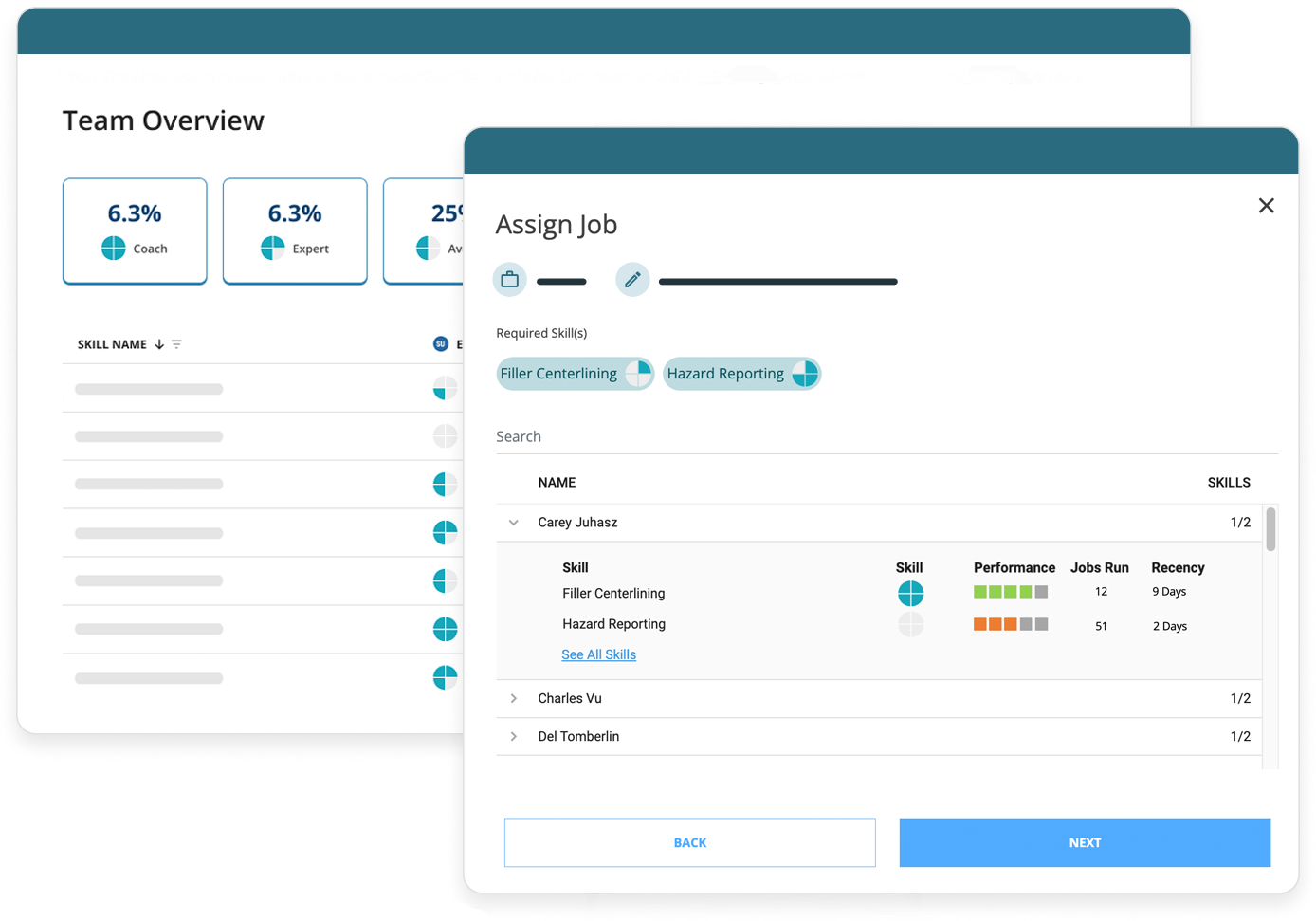

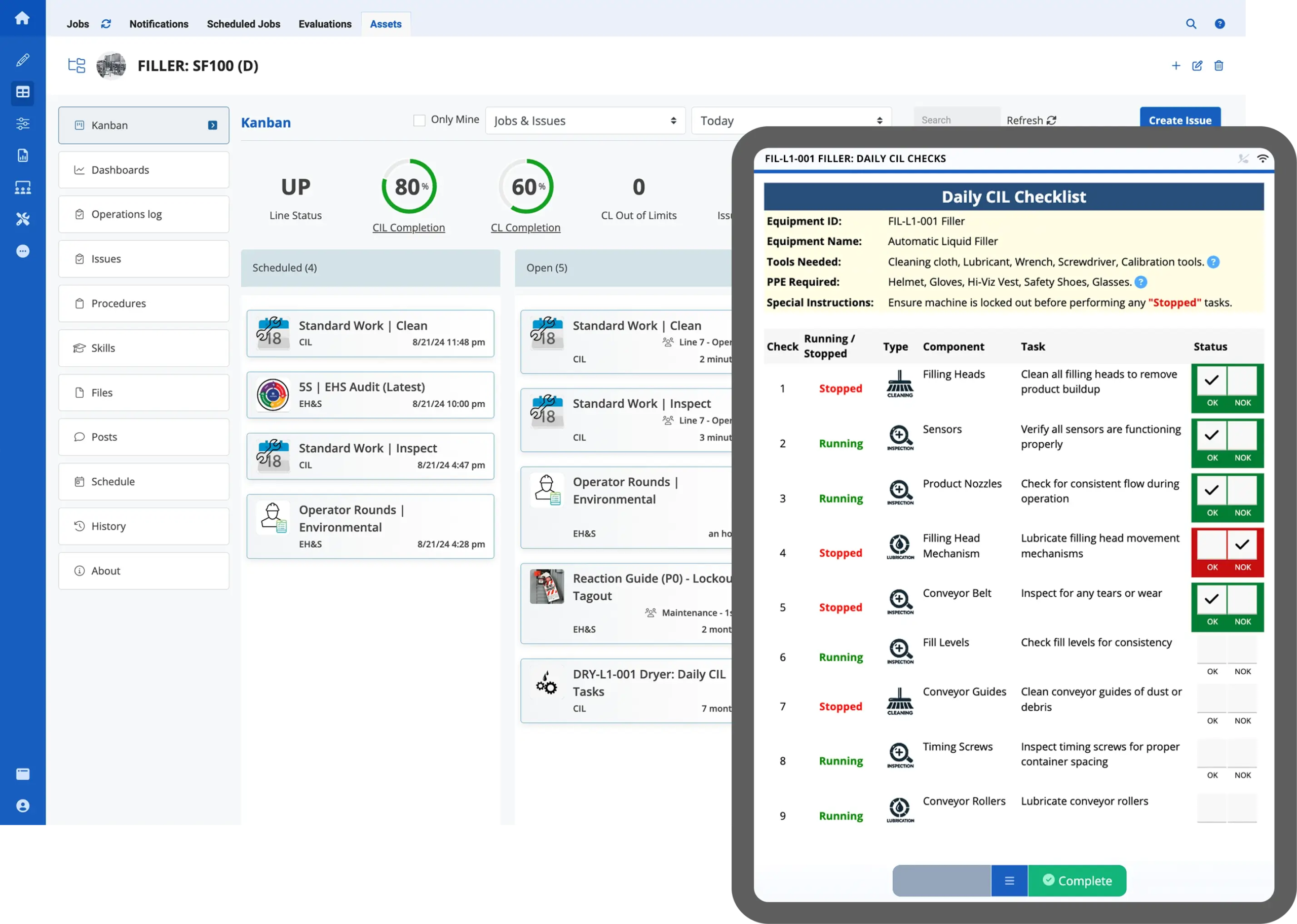

Las soluciones para trabajadores conectados basadas en IA permiten a las empresas industriales digitalizar y optimizar los procesos que apoyan a sus trabajadores de primera línea desde su incorporación hasta su jubilación. Estas soluciones aprovechan los datos de su fuerza laboral conectada para optimizar las inversiones en capacitación y apoyar proactivamente a los trabajadores en sus puestos de trabajo, en diversos casos de uso de fabricación.

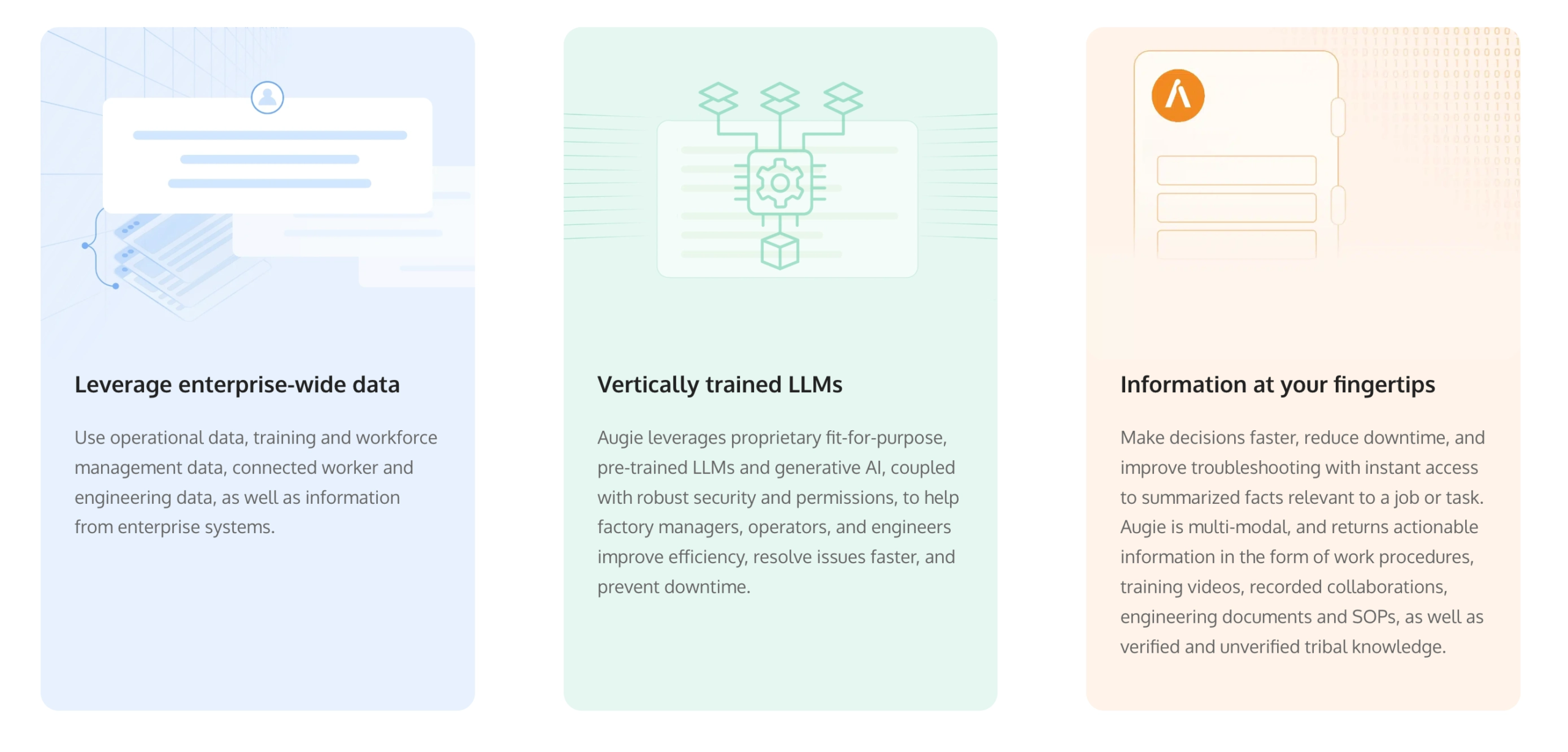

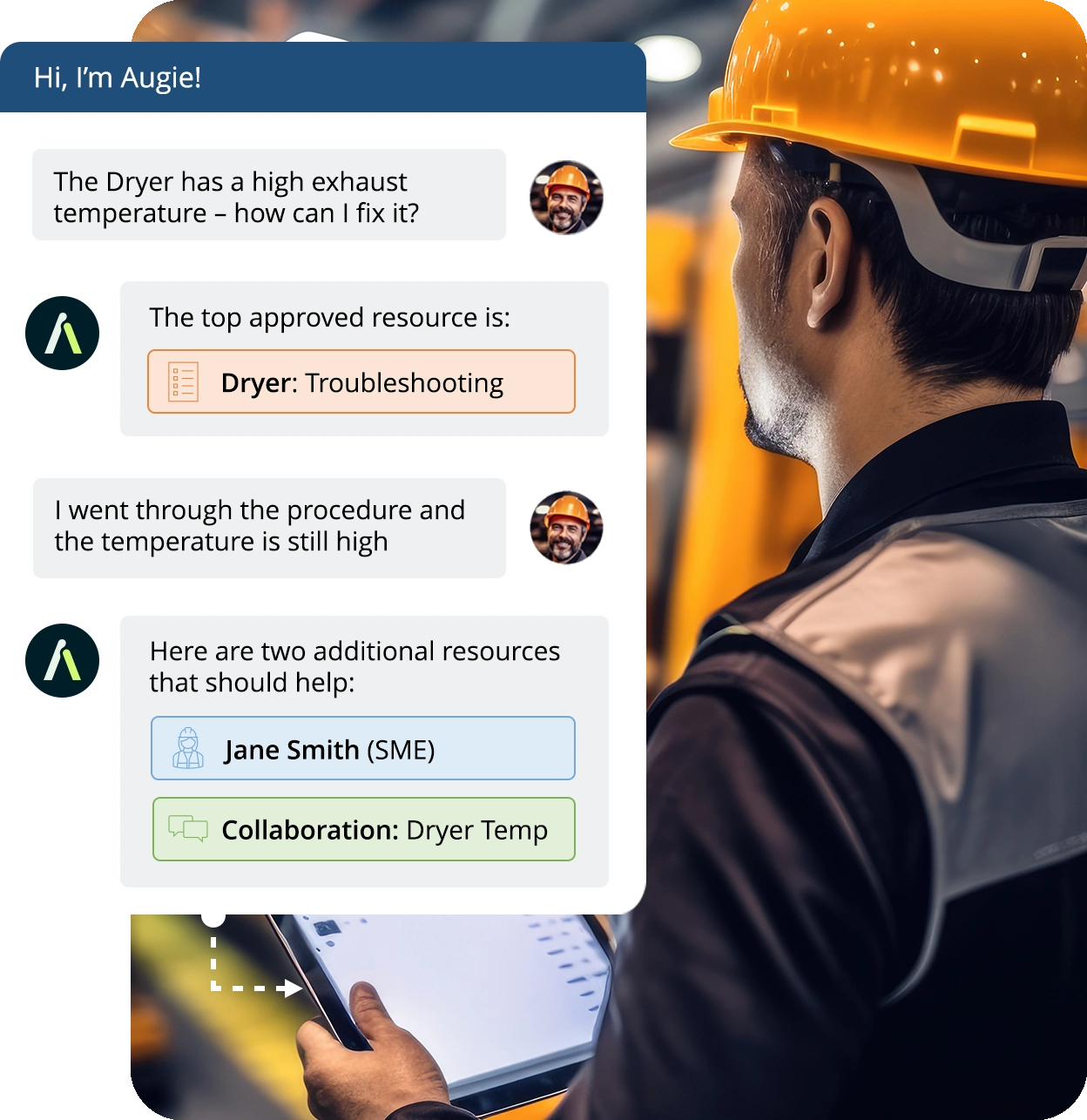

Además, las soluciones que aprovechan la IA Generativa y los Modelos de Lenguaje Grande (LLM) patentados, específicos para cada propósito y preentrenados, pueden mejorar la eficiencia operativa, la resolución de problemas y la toma de decisiones para los trabajadores industriales de primera línea con menos experiencia. Los asistentes de IA Generativa pueden aprovechar los datos de toda la empresa, brindar acceso instantáneo a información relevante, cubrir las necesidades de habilidades con soporte personalizado, ofrecer información sobre el trabajo estándar y el inventario de habilidades, e identificar oportunidades de mejora continua.

El viaje de Augmentir hacia la IA como prioridad

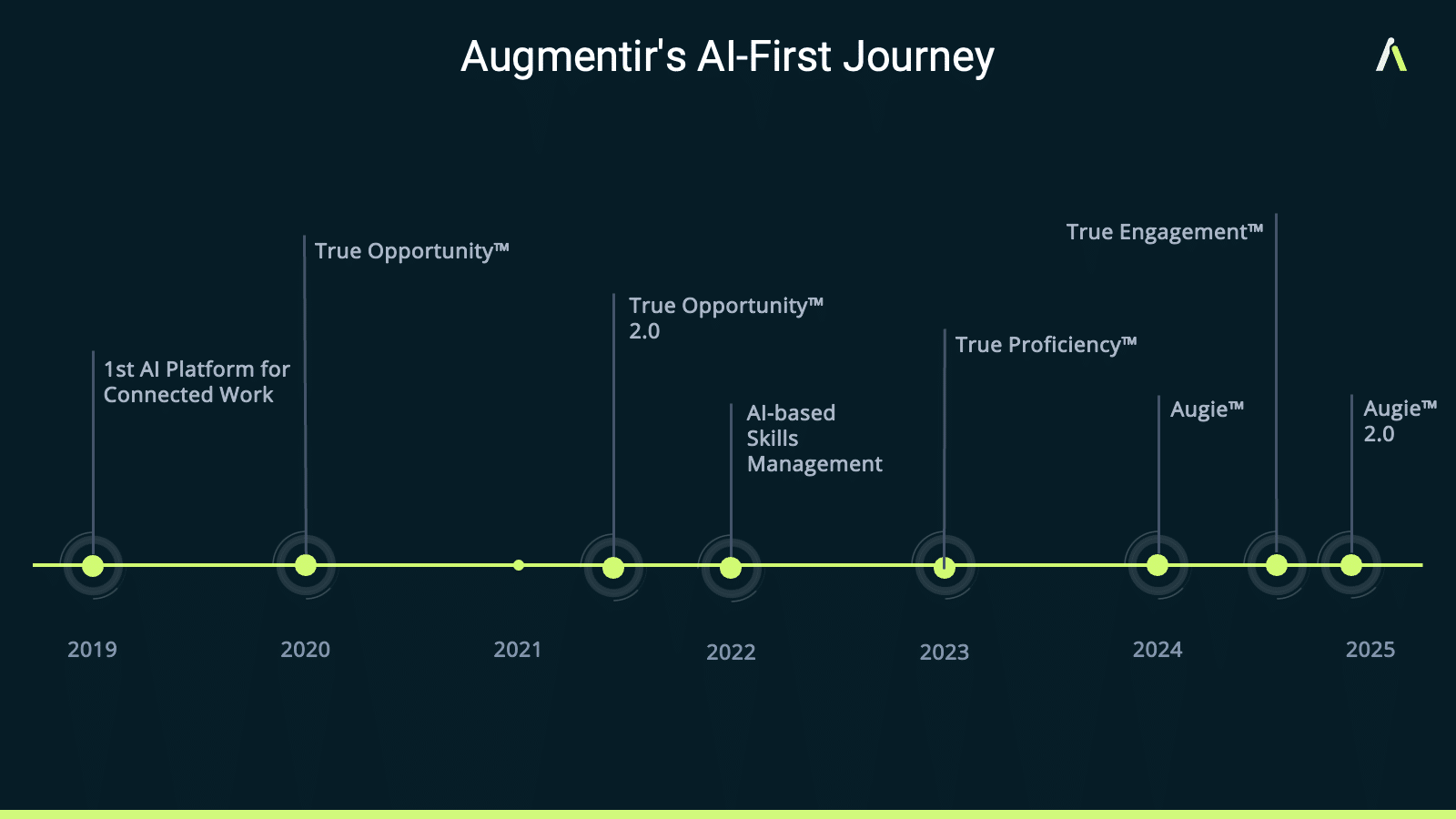

En Augmentir, desde el principio, fuimos pioneros en un enfoque centrado en la IA para la fabricación y el soporte conectado a los trabajadores de primera línea.

Muchas soluciones de fabricación incorporaron la tecnología de IA como complemento o una idea de último momento a medida que la tecnología adquiría capacidades más avanzadas y popularidad. Sin embargo, nosotros hemos estado impulsando y desarrollando un conjunto de soluciones que utilizan la IA como base. Nuestra plataforma se diseñó desde cero con las capacidades de la IA en mente, lo que nos posiciona como un... Líder en el trabajador de primera línea conectado campo.

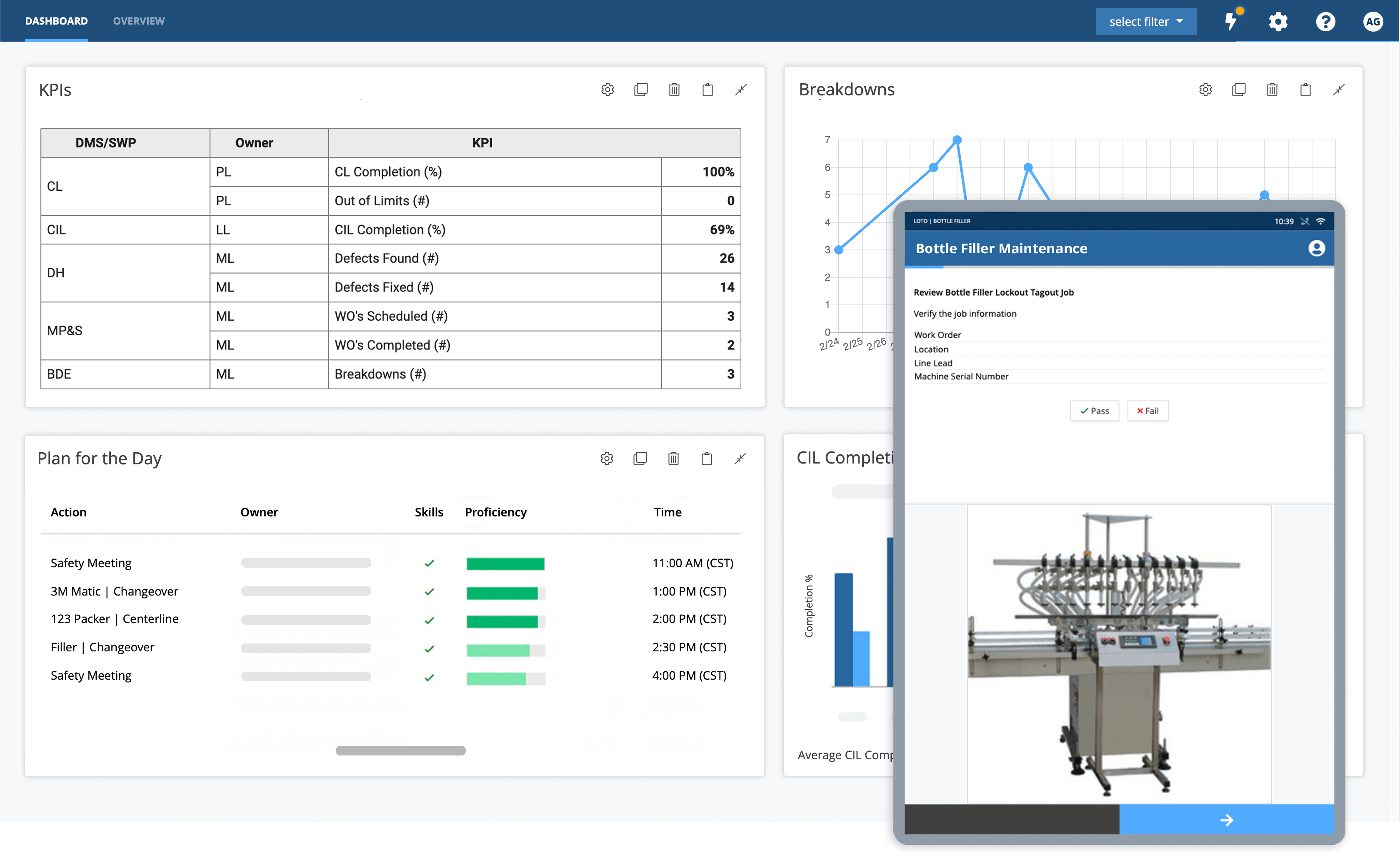

- 2019 Augmentir lanzó la primera plataforma conectada del mundo, basada en IA, para el trabajo de manufactura, que empodera a los trabajadores de primera línea para realizar sus trabajos con mayor calidad y productividad, a la vez que impulsa la mejora continua en toda la organización. Esto marcó el inicio de nuestra estrategia de IA, brindando a las organizaciones industriales la capacidad de digitalizar procesos de trabajo centrados en el ser humano en procedimientos totalmente mejorados, brindando orientación interactiva, capacitación a demanda y soporte remoto de expertos para mejorar la productividad y la calidad.

- 2020 Augmentir presentó True Opportunity™, la primera métrica de fuerza laboral basada en IA, diseñada para ayudar a mejorar los resultados operativos y la productividad de los trabajadores de primera línea mediante nuestros algoritmos patentados de aprendizaje automático. Estos algoritmos recopilan datos de los trabajadores de primera línea y los combinan con otros datos de Augmentir y de la empresa para identificar y clasificar las oportunidades más aprovechables y predecir el esfuerzo necesario para aprovecharlas.

- 2021 Basándose en los comentarios de los usuarios y los datos de campo, Augmentir presenta True Opportunity 2.0™, con capacidades mejoradas para el desarrollo de la fuerza laboral, la cuantificación de los procesos de trabajo, la evaluación comparativa y la competencia. Al aprovechar datos anónimos de millones de ejecuciones de trabajos para mejorar y ampliar significativamente la capacidad de la plataforma y proporcionar automáticamente información de IA en la aplicación, logramos aumentar los beneficios y la rentabilidad para los clientes de Augmentir.

- 2022 Augmentir anuncia el lanzamiento de True Productivity™ y True Performance™. True Productivity permite a las organizaciones industriales agrupar sus mayores oportunidades de productividad en todos los procesos de trabajo para enfocar a los equipos de mejora continua en el mayor retorno de la inversión (ROI). True Performance determina la competencia de cada trabajador en cada tarea o habilidad, lo que permite inversiones verdaderamente personalizadas en el desarrollo de la fuerza laboral.

- 2023 Augmentir lanza Augie™, el asistente basado en GenAI para el trabajo industrial. Al incorporar la tecnología fundamental que sustenta las herramientas de IA generativa como ChatGPT, mejoramos nuestra ya robusta oferta de información y análisis de IA. Augie contribuye a esto, mejorando la eficiencia operativa y apoyando al personal de primera línea con menos experiencia actual mediante una resolución de problemas más rápida, información proactiva y una mejor toma de decisiones.

- 2024 – A medida que avanza este año, ya hemos seguido perfeccionando nuestras soluciones basadas en IA y aplicando los comentarios de los usuarios y funciones adicionales para brindar el mejor apoyo a las actividades industriales de primera línea y a los trabajadores en todas partes.

- 2025 y más allá – True Engagement™: mirando hacia el futuro, predecimos que la evolución de la IA en las actividades de fabricación continuará y progresará hasta que podamos medir con precisión las señales para detectar el compromiso real de los trabajadores industriales y obtener información y conocimientos útiles para mejorar aún más los procesos de RR.HH. y de fabricación.

Estamos profundamente involucrados en la aplicación de IA y tecnologías emergentes a las actividades de manufactura para fortalecer a los trabajadores de primera línea, no para reemplazarlos. Brindamos un mejor soporte, acceso a conocimiento clave (cuando y donde sea más beneficioso) y mejoramos la eficiencia operativa y la productividad general.

El futuro de la IA en la fabricación: el camino hacia adelante

A medida que avanzamos hacia el futuro, en Augmentir estamos decididos a impulsar la aplicación de la IA y la fabricación inteligente para optimizar y optimizar los procesos industriales y de los trabajadores de primera línea. Seguiremos desarrollando la aplicación de la IA y sus casos de uso en la fabricación para ayudar a los equipos y trabajadores de primera línea, reforzando nuestra tradición de priorizar la IA.

La incorporación de Augie a nuestro sistema existente impulsado por IA solución de trabajador conectado es un importante paso adelante. Augie es un Asistente de IA generativa Utiliza datos de toda la empresa, proporciona acceso instantáneo a información relevante, cierra brechas de habilidades con soporte personalizado, ofrece información sobre el trabajo estándar y el inventario de habilidades, e identifica oportunidades de mejora continua. Augie es el resultado de nuestra dedicación a empoderar a los trabajadores de primera línea, aprovechar la IA para apoyar las operaciones de fabricación y brindarles mejores herramientas para realizar su trabajo de forma segura y eficiente.

Con información patentada impulsada por IA que digitaliza y optimiza los flujos de trabajo de fabricación, la capacitación y el desarrollo, la asignación de fuerza laboral y la excelencia operativa, los líderes de fabricación confían en Augmentir como una transformación industrial Socio que ofrece resultados mensurables en todas las operaciones. Programe una demostración en vivo Hoy para aprender más.