Apprenez à suivre les compétences des employés dans le secteur de la fabrication et découvrez des approches modernes pour un suivi efficace des compétences.

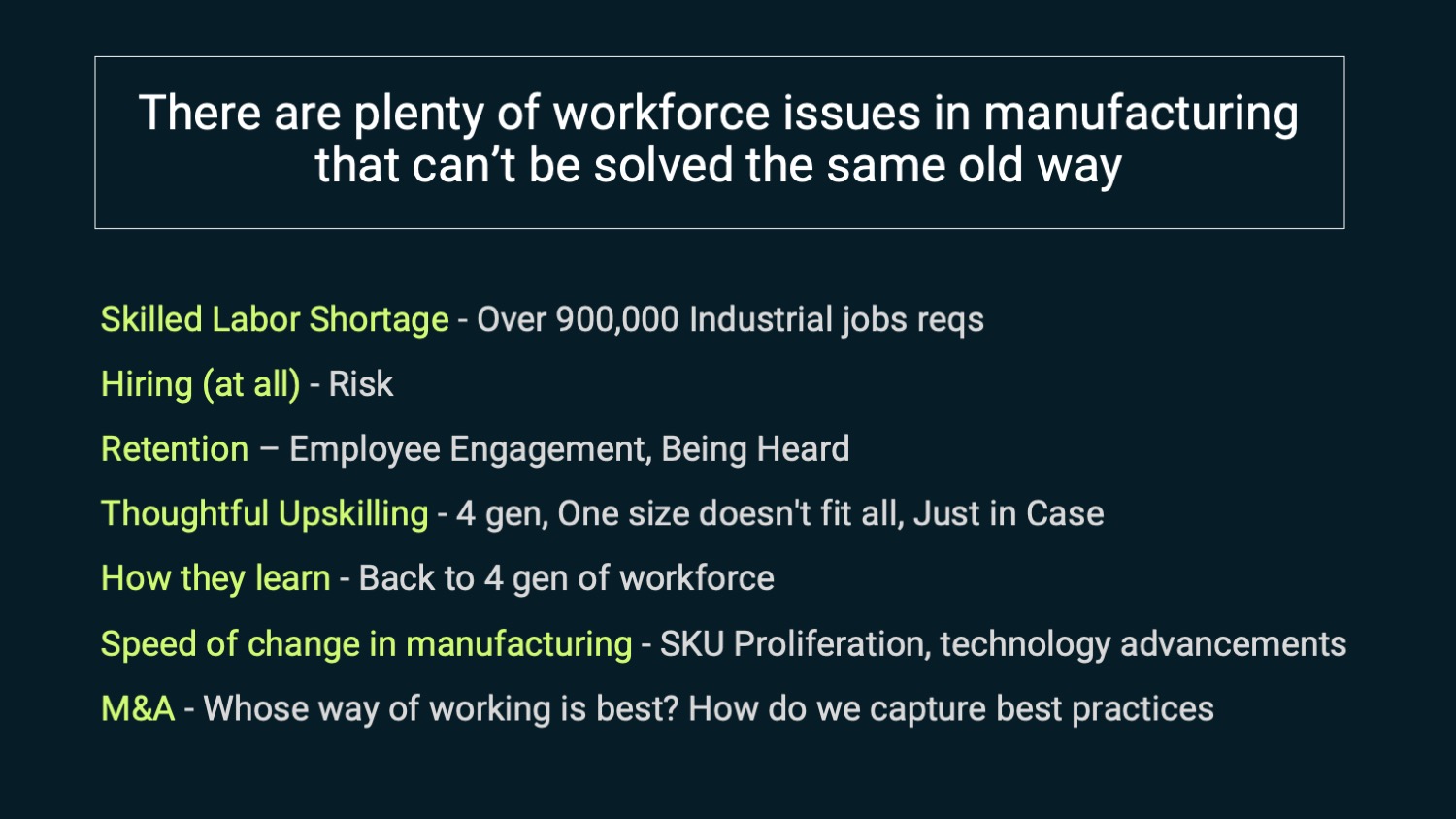

Dans l'environnement manufacturier d'aujourd'hui, il est fastidieux et fastidieux de suivre les niveaux de compétences des employés pour les nombreuses tâches différentes. Avec le taux de rotation de la main-d’œuvre qui s’accélère constamment, le suivi des compétences sur Excel ou sur papier dans le secteur manufacturier est devenu obsolète.

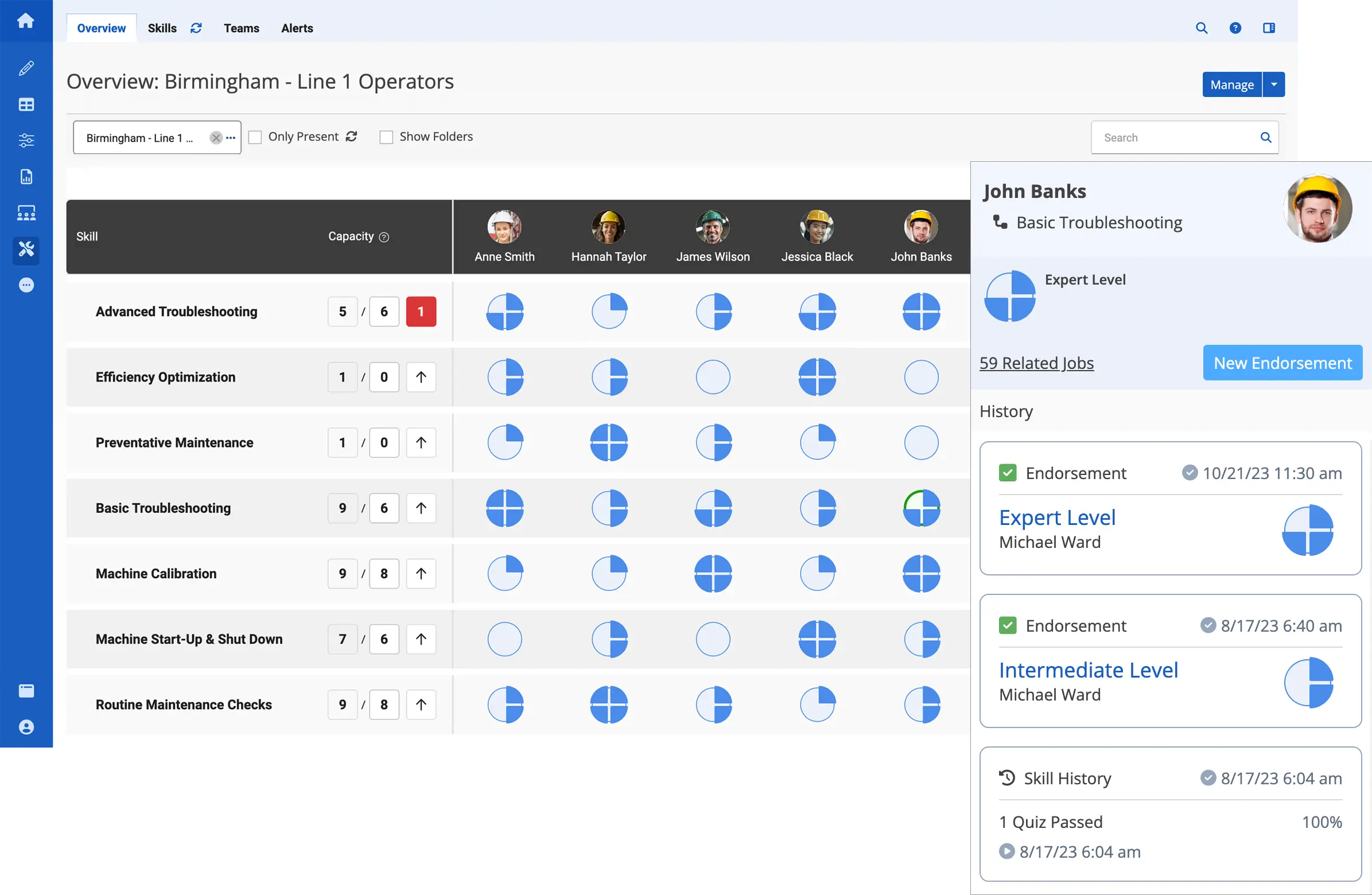

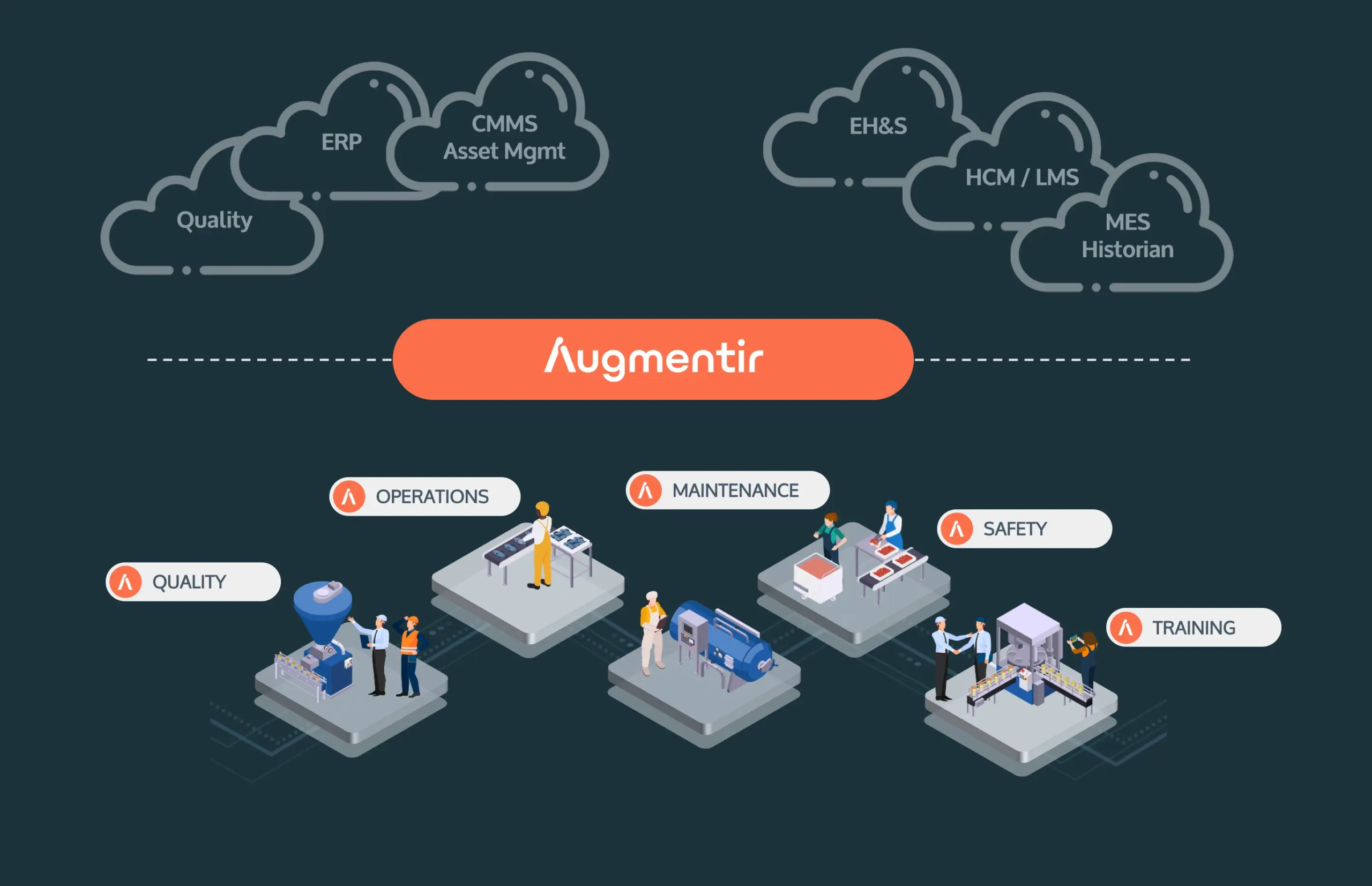

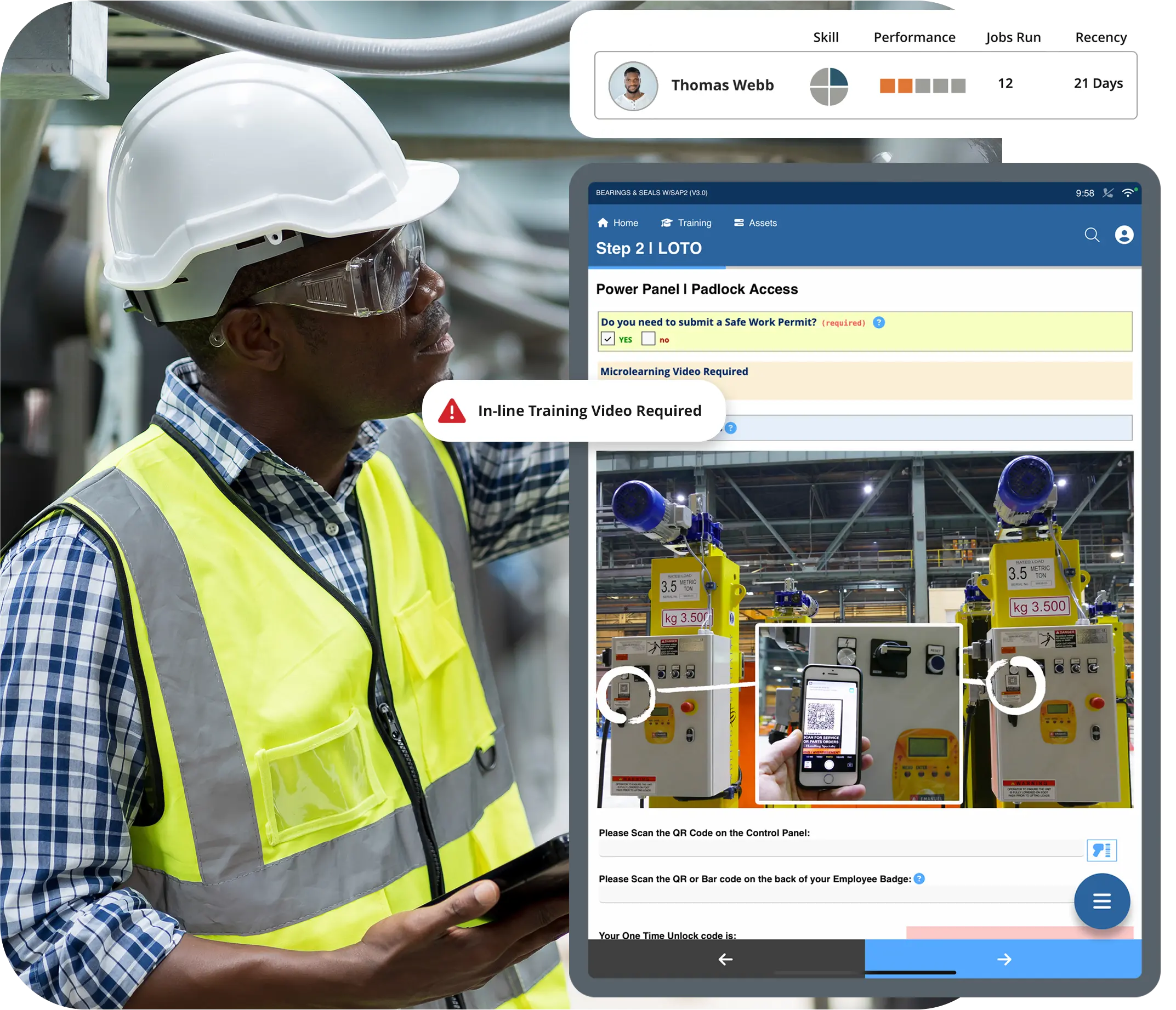

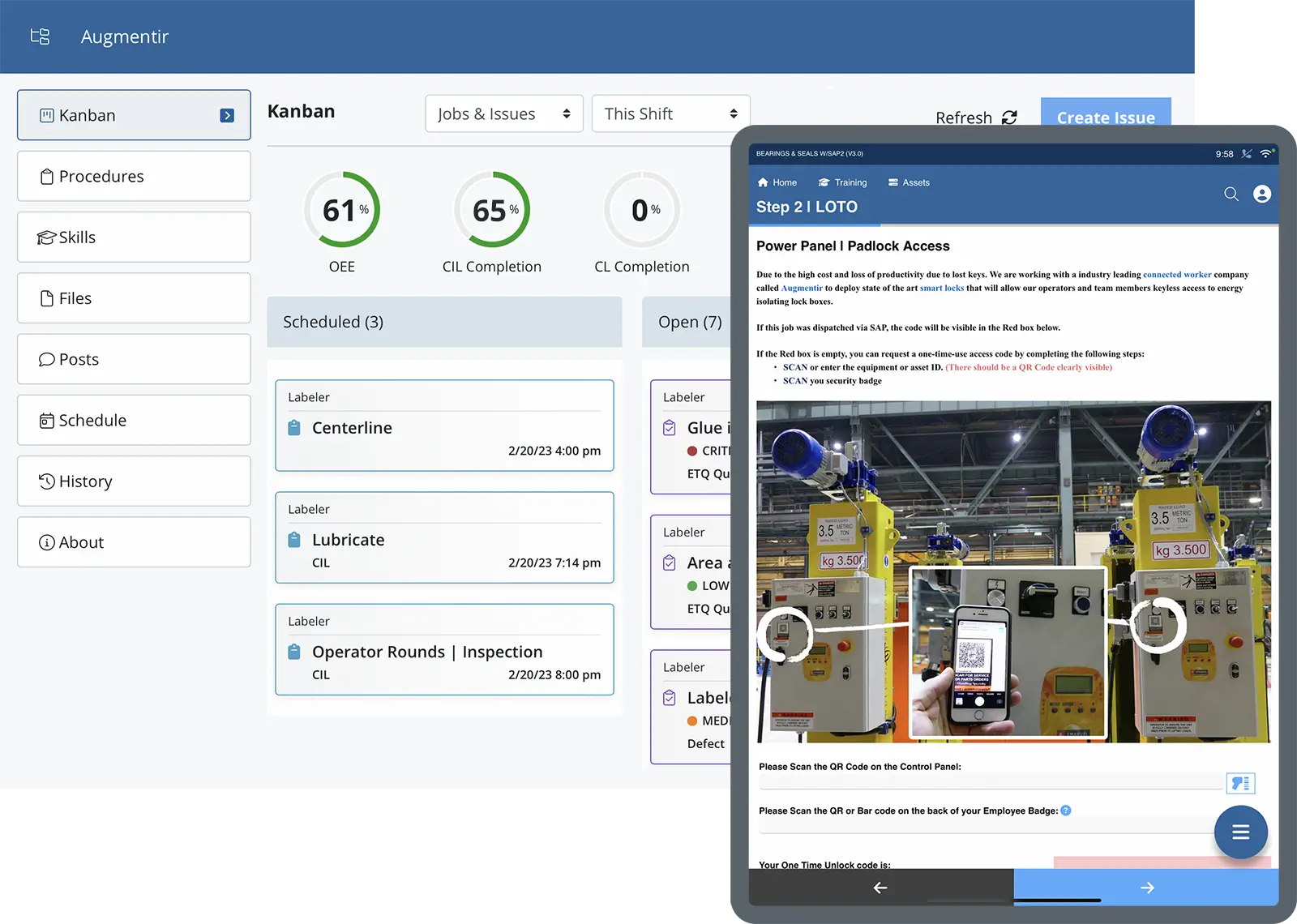

Les principaux fabricants se tournent désormais vers la technologie numérique intelligente pour rationaliser le suivi des compétences et le connecter aux opérations de première ligne, leur donnant un avantage concurrentiel et augmentant la productivité de la sécurité au travail. Un logiciel de suivi des compétences peut être d'une grande aide pour identifier les compétences actuelles des travailleurs et trouver les lacunes. En bref, un tel outil permet d'automatiser, d'organiser et de simplifier le processus d'évaluation des compétences des employés et de mieux comprendre votre main-d'œuvre.

Apprenez-en davantage sur l'évolution du suivi des compétences et sur l'importance d'intégrer la gestion des compétences dans le flux de travail en explorant les sujets suivants :

- Cinq approches pour un suivi efficace des compétences dans le secteur manufacturier

- Avantages des compétences de suivi dans la fabrication

- Fonctionnalités à rechercher dans un logiciel de suivi des compétences

Cinq approches pour un suivi efficace des compétences dans le secteur manufacturier

Selon un enquête récente de McKinsey & Company, les entreprises ont indiqué que le suivi et la validation des aptitudes et des compétences étaient leur principal défi en matière de talents.

Un suivi efficace des compétences peut améliorer la sécurité, la productivité et les performances des travailleurs en aidant à associer les bonnes personnes aux bonnes tâches. Pour toute organisation, il existe plusieurs méthodes et outils qui peuvent être utilisés pour suivre les compétences de votre main-d'œuvre :

1. Évaluation directe

Cette approche se concentre sur un employé en évaluant directement un autre. Cela peut être fait sous la forme d'un examen par les pairs entre les employés ou par un gestionnaire.

2. Auto-évaluation

Cette approche consiste pour les employés à effectuer des auto-évaluations de leurs compétences et qualifications par le biais d'enquêtes tous les quelques mois.

3. Évaluation anonyme par les pairs

Cette approche implique que les collègues évaluent de manière anonyme les performances de chacun sur des projets ou d'autres tâches.

4. Évaluation des compétences à l'aide de systèmes RH ou d'apprentissage

Ce type d'évaluation peut être effectué à l'aide d'un système RH (ou d'un système de gestion de l'apprentissage) pour évaluer et mettre à jour les profils des employés en fonction des formations suivies. Par exemple, les travailleurs peuvent signaler tous les cours terminés, suivre leurs données de formation ou signaler de nouveaux certificats.

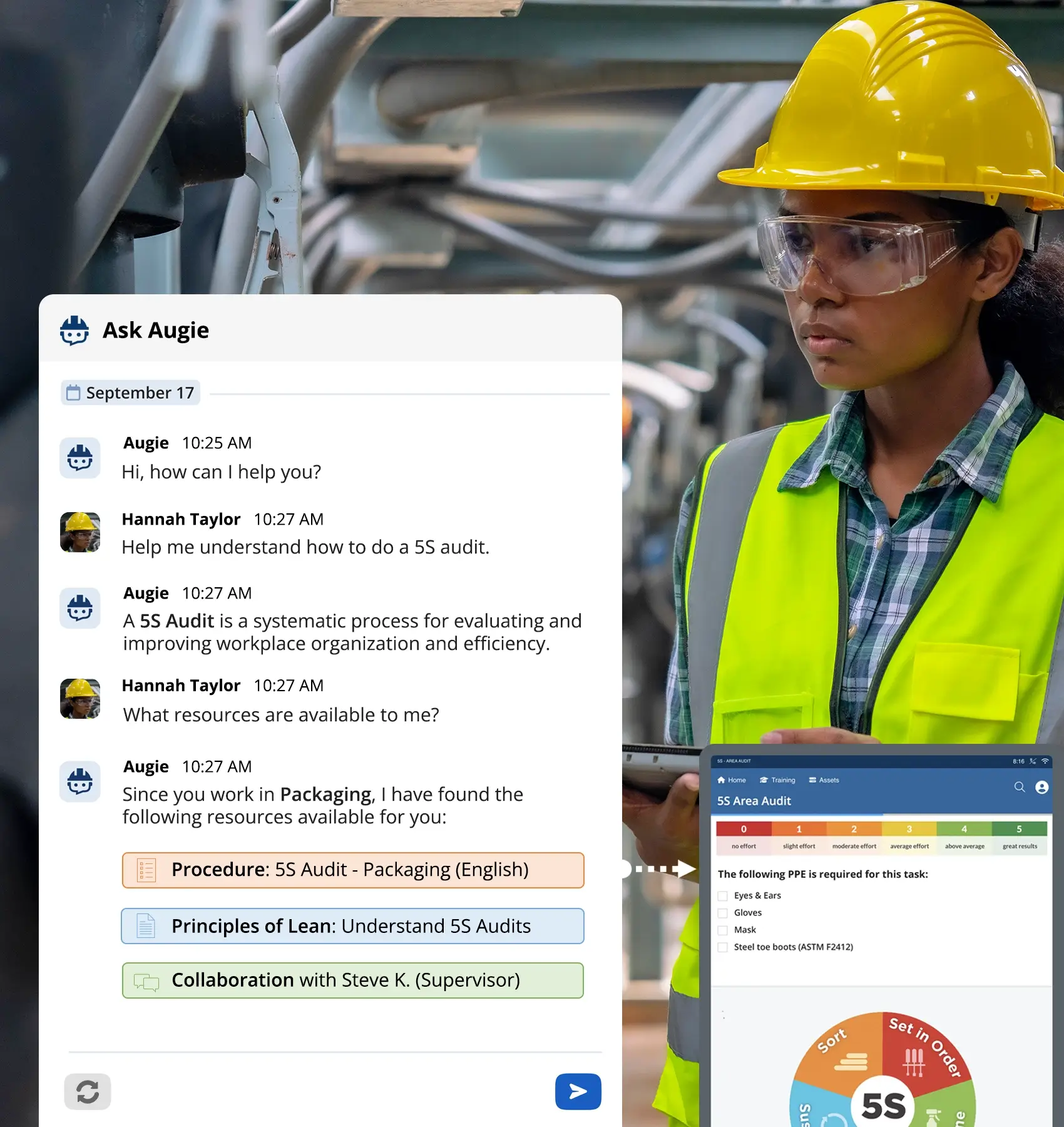

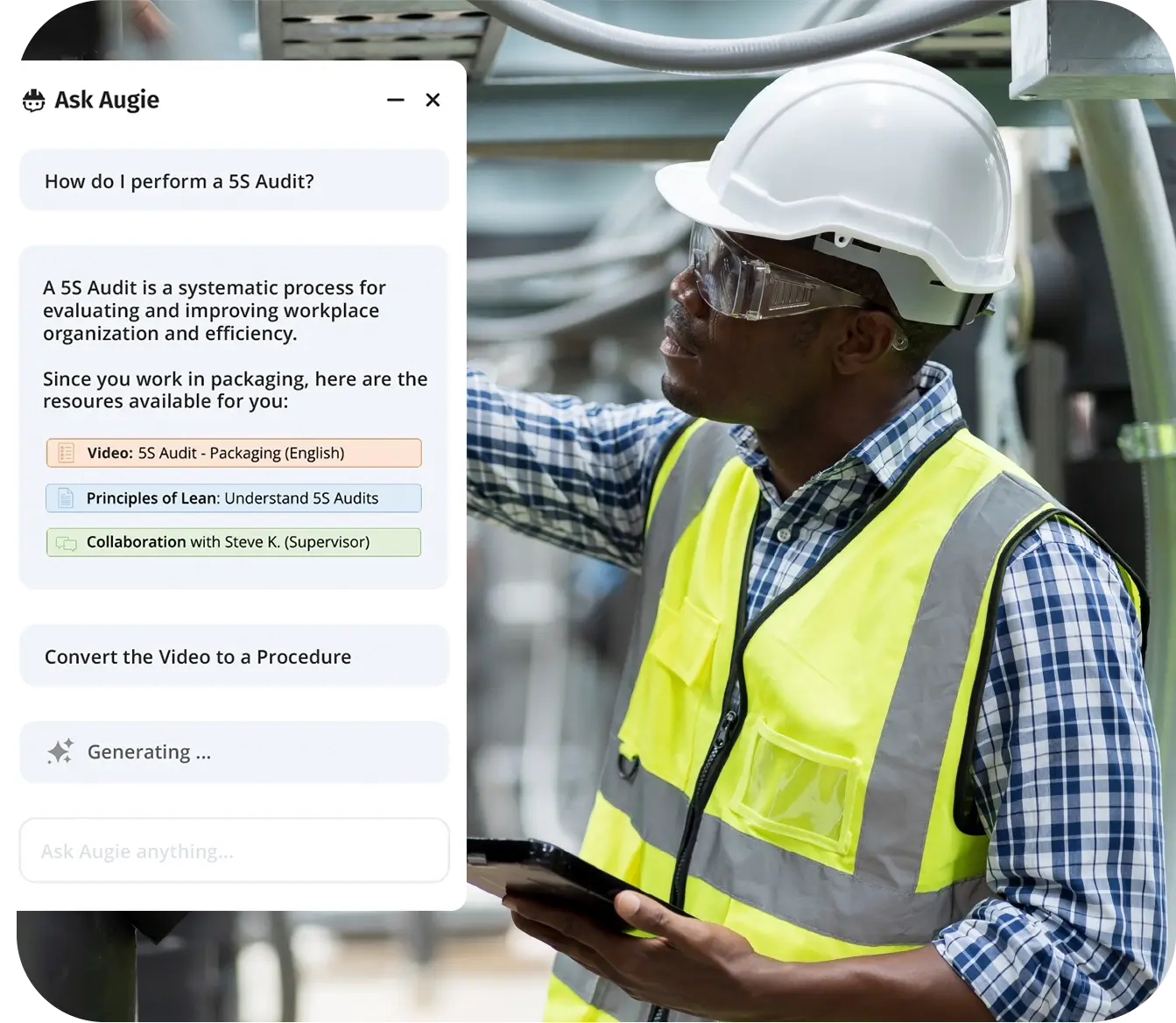

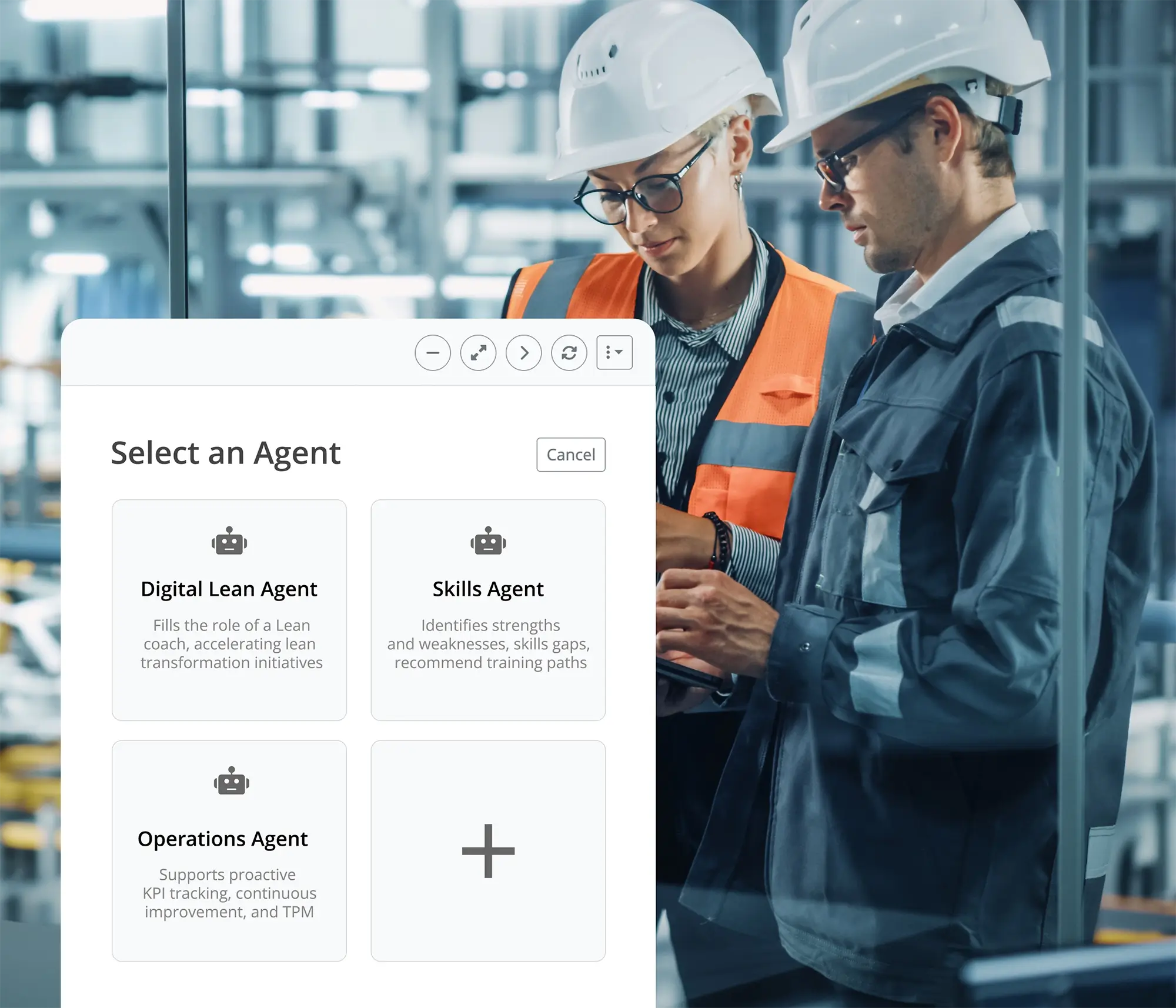

5. Logiciel de suivi des compétences basé sur l'IA

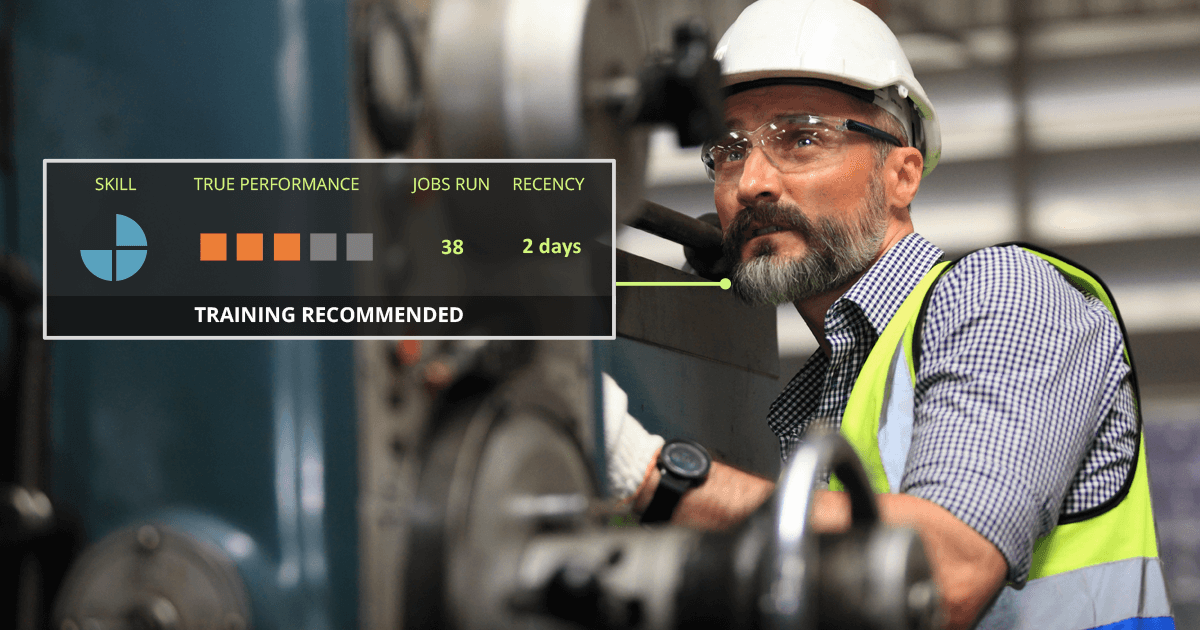

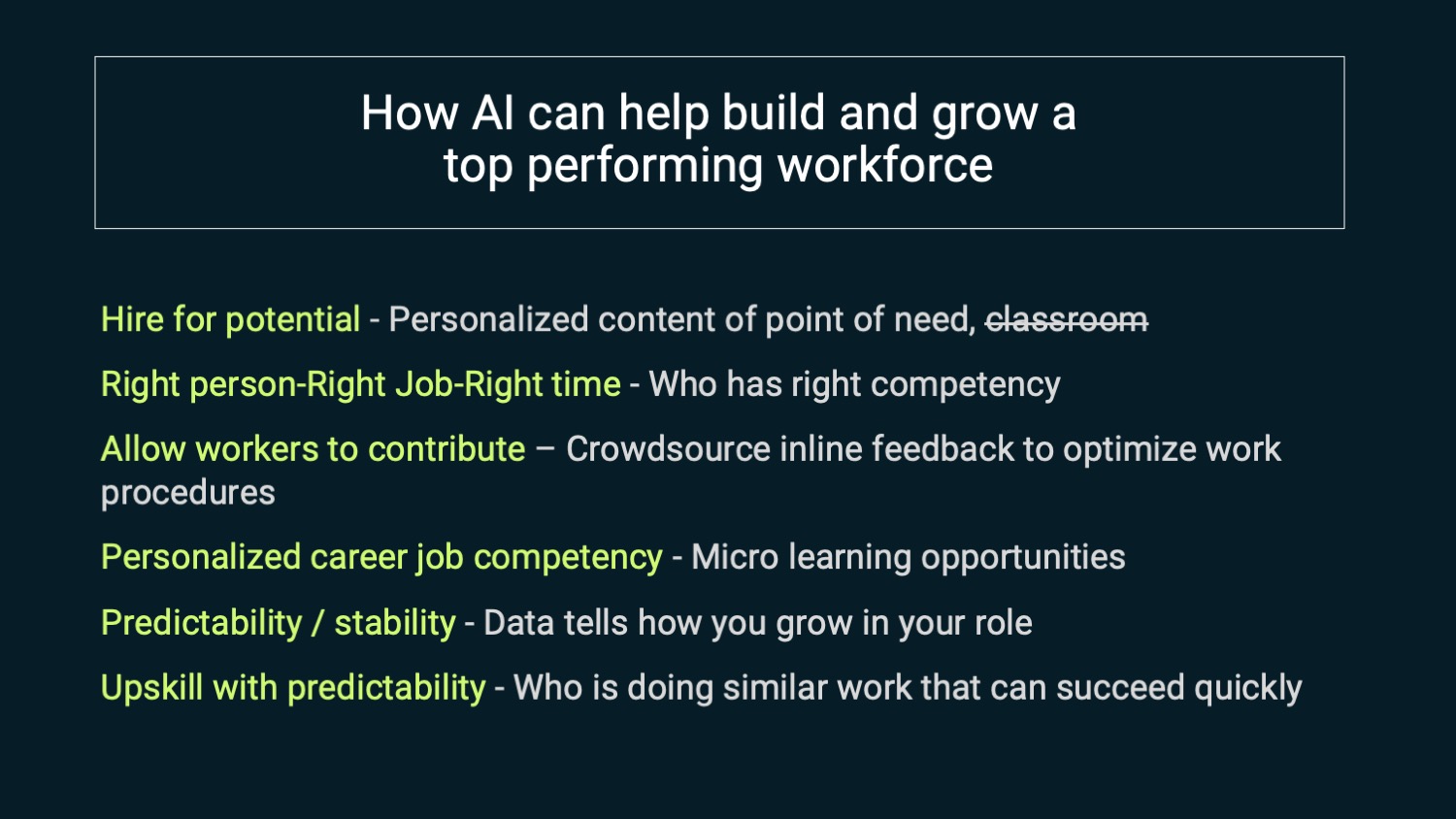

Chacune des 4 méthodes ci-dessus est couramment utilisée, cependant, la variabilité croissante de la main-d'œuvre, l'absentéisme et le roulement de personnel imposent de nouvelles exigences. De plus en plus, les fabricants se tournent vers des solutions logicielles basées sur l'IA pour suivre et gérer numériquement les compétences, et les connecter à l'exécution du travail.

Les systèmes RH/apprentissage ou les solutions logicielles autonomes de suivi des compétences qui tentent d'automatiser le suivi des compétences ne répondent pas aux besoins des fabricants d'aujourd'hui, car ils ne relient pas les « compétences que les travailleurs connaissent » au « travail effectué ». Ces solutions autonomes étaient peut-être idéales pour la main-d'œuvre stable et immuable du passé, mais elles ne sont pas adaptées à l'ère actuelle de forte variabilité de la main-d'œuvre.

Un système intégré de gestion des compétences en boucle fermée est la solution adaptée à l'ère du fort taux de rotation du personnel et de l'absentéisme. Les solutions de gestion des compétences qui combinent le suivi des compétences et les technologies de travail connecté basées sur l'IA sont essentielles. formation en cours d'emploi peut apporter une valeur ajoutée considérable. Les données relatives aux performances professionnelles réelles peuvent orienter les investissements dans le développement des compétences, vous permettant ainsi de cibler vos efforts de formation, de requalification et de perfectionnement là où ils auront le plus d'impact.

Avantages du suivi des compétences dans le secteur manufacturier

Le suivi des compétences dans le secteur manufacturier peut aider à identifier les compétences que vos employés possèdent déjà et celles qu'ils doivent encore acquérir pour bien faire leur travail. De plus, en utilisant l'IA solutions de travail connecté, les organisations peuvent numériser et gérer facilement les programmes de suivi et de formation des compétences et les connecter aux opérations de première ligne.

Certains avantages du suivi des compétences de vos employés à l'aide de cette approche incluent :

1. Augmente la productivité dans l'atelier

L'engagement d'une organisation à cultiver les compétences de son équipe peut influencer leurs attitudes envers le travail. Un travailleur est plus susceptible d'être plus performant lorsqu'il est valorisé et apprécié. Le suivi des compétences garantit également que les travailleurs sont qualifiés pour effectuer leur travail.

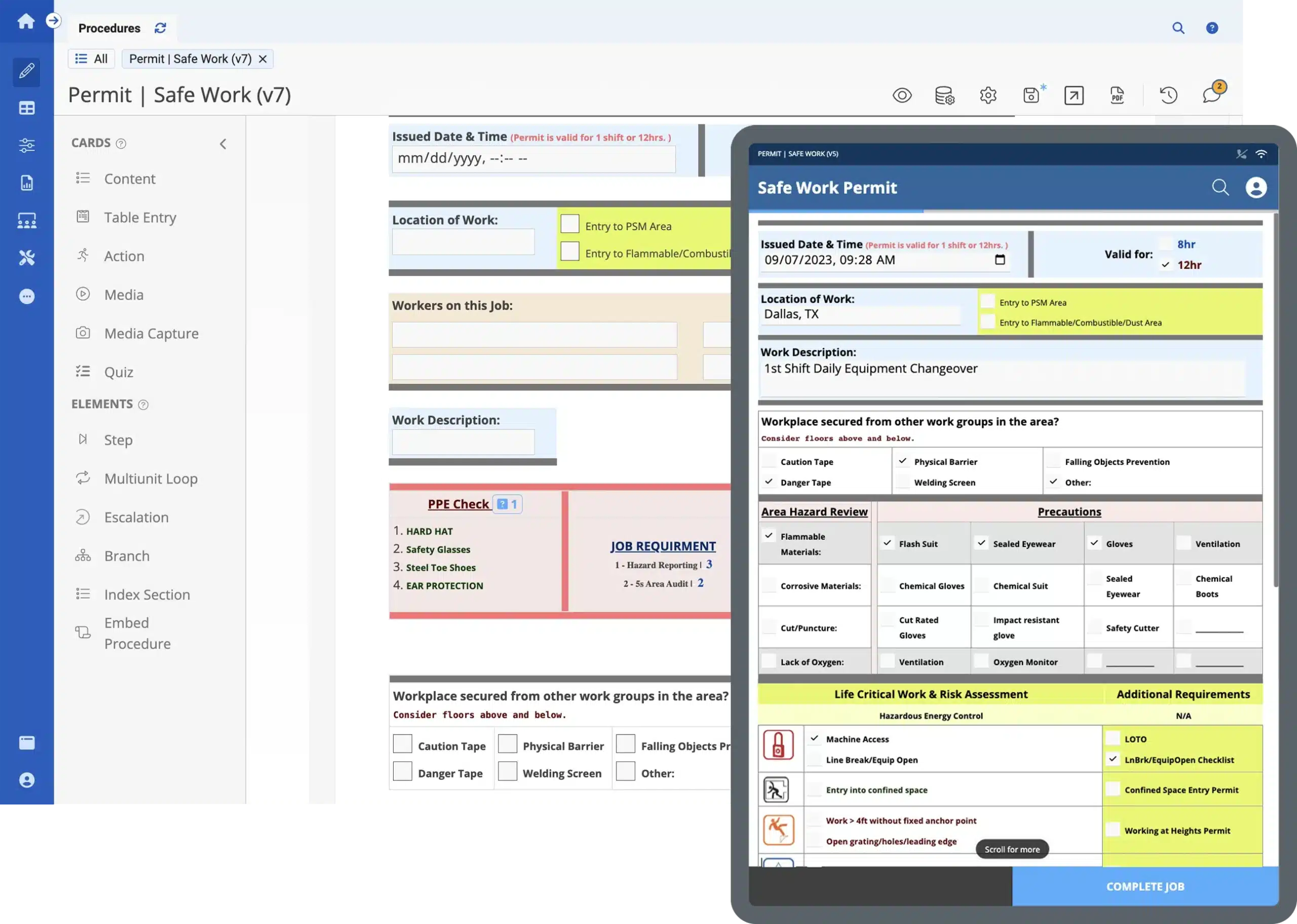

2. Assurer la sécurité

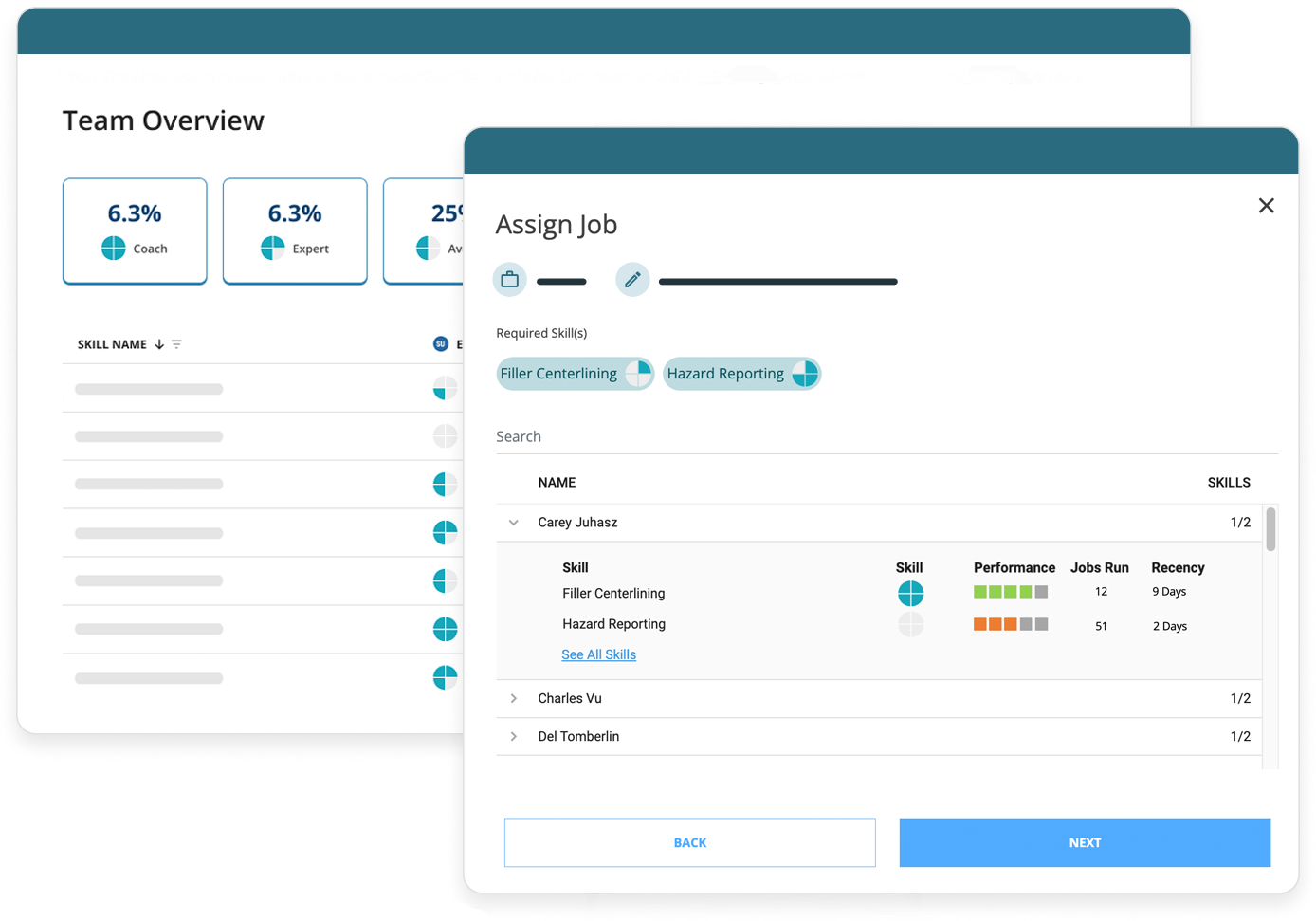

Les solutions qui ferment la boucle entre la formation/compétences et le travail effectué permettent aux organisations de valider au moment de l'affectation du travail qui a le niveau de compétence pour effectuer en toute sécurité une tâche spécifique. Cela permet d'atténuer les risques et d'assurer la sécurité.

3. Attribuer intelligemment le travail

Assurez-vous que la bonne personne est affectée au bon poste. Gérez les affectations de travail en fonction du niveau de compétence, des mentions et des performances réelles au travail.

4. Comble le déficit de compétences

Le suivi des compétences est un excellent moyen d'identifier les écarts entre les compétences que les employés possèdent déjà et les compétences dont ils ont besoin. Avec ces informations, l'entreprise peut organiser une formation supplémentaire ou d'autres moyens d'investir dans ses employés. Gardez à l'esprit qu'à mesure que votre organisation de fabrication évolue et se développe, les compétences de vos employés doivent également évoluer.

5. Stimule les communications internes

Les employeurs qui développent activement les niveaux de compétence de leurs employés sont plus susceptibles de les retenir. Les compétences de suivi peuvent également motiver et stimuler les relations avec les membres de l'équipe.

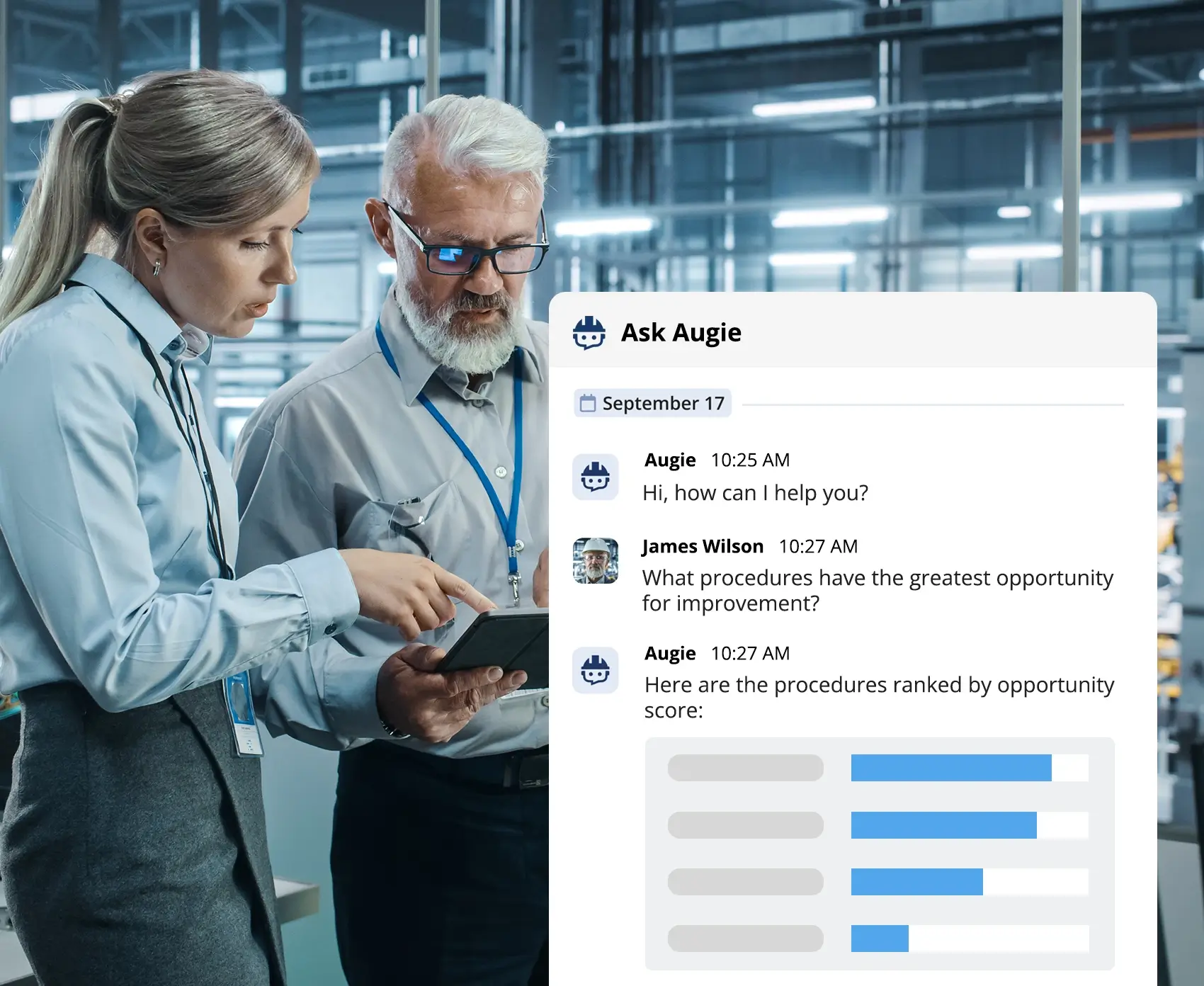

6. Identifier les opportunités de perfectionnement ou de reconversion

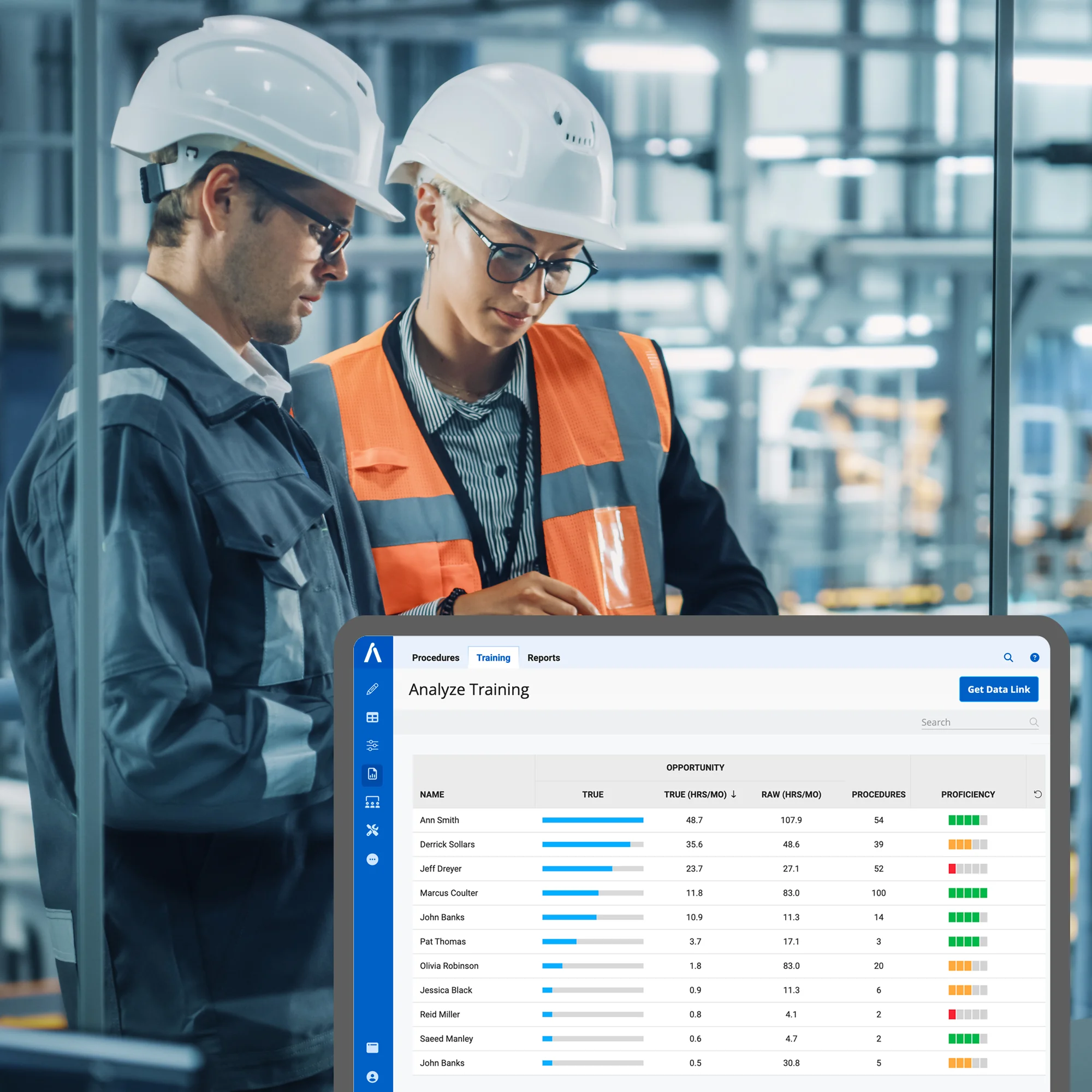

Utilisez les données des performances professionnelles réelles, combinées aux compétences et mentions actuelles d'un employé pour éclairer vos décisions de reconversion et de perfectionnement.

7. Améliore l'avantage concurrentiel

Bien que le but d'un suivi efficace des compétences soit d'aider à la croissance et au développement des travailleurs, un sous-produit est une organisation plus forte et plus compétitive dans son ensemble. Savoir où des améliorations doivent être apportées peut combler les lacunes d'apprentissage et stimuler le succès global d'une entreprise. L'optimisation de votre main-d'œuvre peut aider à améliorer la productivité dans chaque département, donnant à votre entreprise un avantage concurrentiel sur le marché actuel.

Fonctionnalités à rechercher dans un logiciel de suivi des compétences

Disposer des fonctionnalités appropriées pour le suivi des compétences dans le secteur manufacturier peut aider une entreprise à être plus productive et efficace. Ce type de logiciel devrait aider les installations de fabrication non seulement à identifier, évaluer, suivre et développer les compétences des employés, mais également à améliorer la sécurité et les performances opérationnelles.

Il est important de rechercher les fonctionnalités suivantes lorsque vous décidez quel logiciel vous convient :

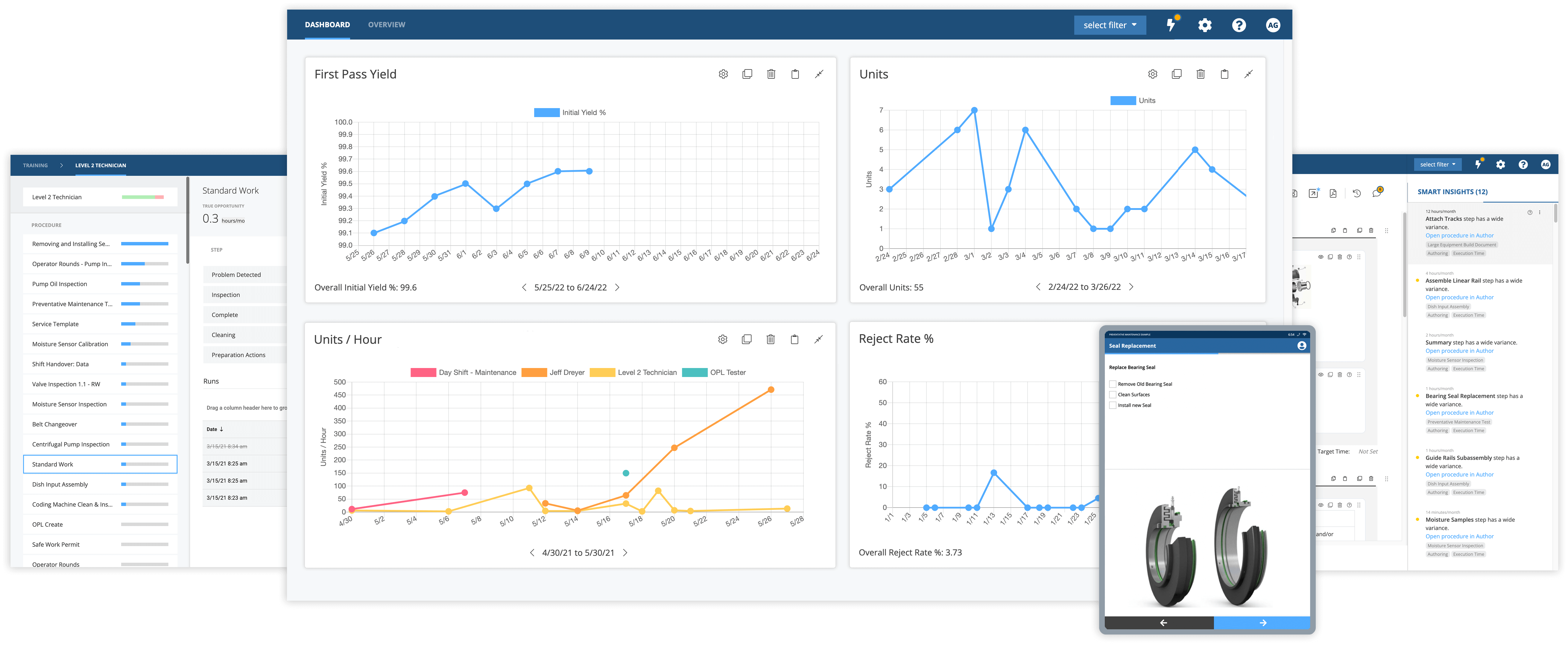

Gestion de la formation

Cette fonctionnalité aide les entreprises à voir comment leurs équipes progressent et à évaluer si les opportunités de formation ont un impact. Il permet de stocker les dossiers de formation des employés pour un accès et une évaluation en temps réel, et de mesurer l'efficacité de la formation en fonction des performances réelles au travail.

Gestion des certifications

Cette fonctionnalité aide les employeurs à gérer les certifications des employés. Si la certification d'un travailleur arrive à expiration, les fonctions de suivi du logiciel devraient facilement informer les parties concernées.

Suivi des compétences intégré au flux de travail

Les niveaux de compétence et les mentions actuelles garantissent que les travailleurs peuvent effectuer des tâches correctement et en toute sécurité et doivent donc être pris en compte au moment de l'affectation du travail et à nouveau au moment de l'exécution du travail.

Tableau de bord en direct

Un logiciel de suivi des compétences avec des tableaux de bord personnalisables offre une vue en temps réel des compétences, des qualifications et des lacunes de compétences des employés. Les managers auront une meilleure idée de l'endroit où allouer les ressources pour former les employés et qui est le mieux adapté pour un poste.