Se han producido innumerables cambios tecnológicos en las últimas dos décadas: aprendizaje automático, computación en la nube, internet de las cosas, inteligencia artificial y realidad aumentada (por nombrar solo algunos). Pero con todos estos avances tecnológicos, los 350 millones de trabajadores del sector manufacturero deben realizar trabajos cada vez más complejos utilizando tecnología que […]

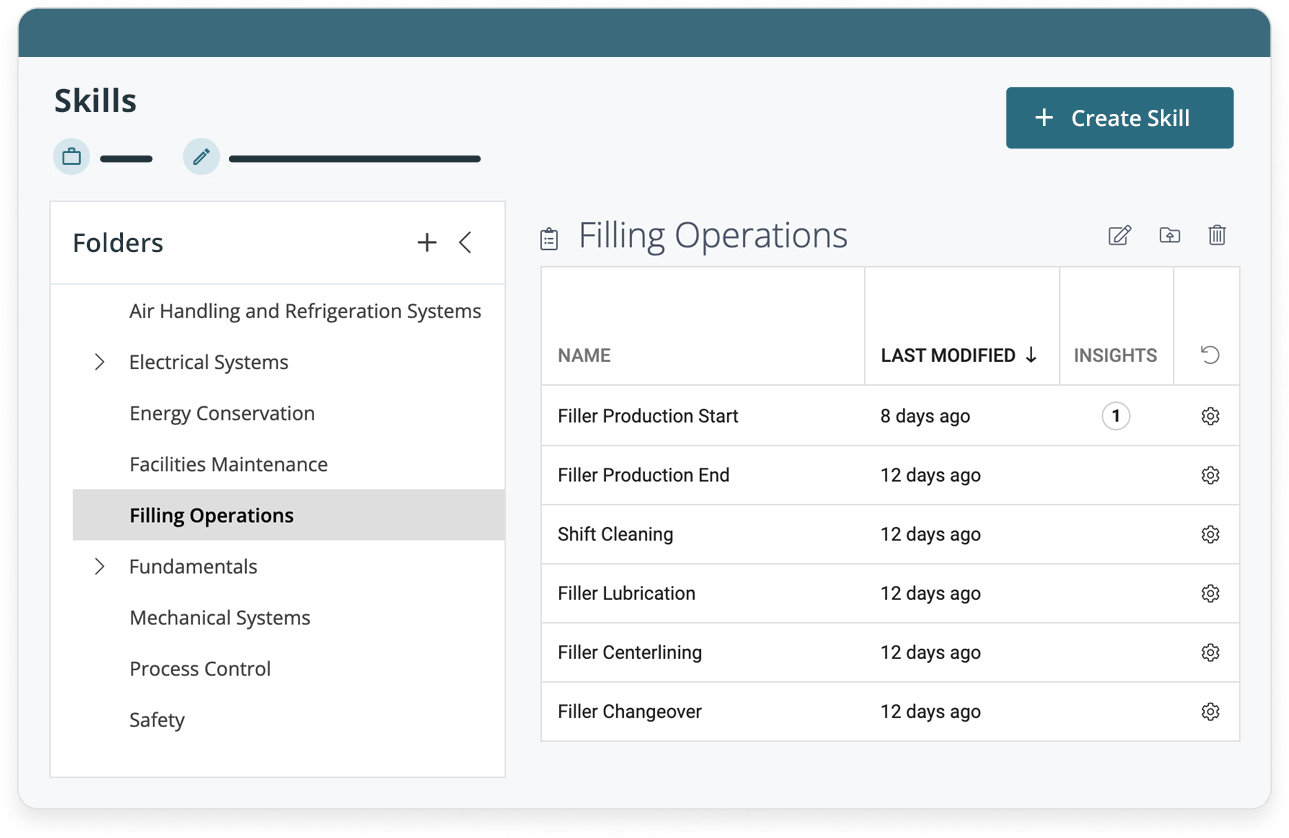

Se han producido innumerables cambios tecnológicos en las últimas dos décadas: aprendizaje automático, computación en la nube, internet de las cosas, inteligencia artificial y realidad aumentada (por nombrar solo algunos). Pero con todos estos avances tecnológicos, a los 350 millones de trabajadores del sector manufacturero se les pide que realicen trabajos cada vez más complejos utilizando tecnología que se ha mantenido prácticamente sin cambios durante 20 años y, según... DeloitteEl sector manufacturero ya prevé una posible escasez de mano de obra cualificada de 2,4 millones de trabajadores en la próxima década. Ya sea porque las soluciones de software empresarial son caras, técnicamente complejas, difíciles de implementar o carecen de oportunidades de mejora continua, estos usuarios y procesos han estado desatendidos y requieren una estrategia de transformación digital bien planificada para mantener su competitividad.

Si bien ha habido una tendencia reciente hacia la transformación digital que busca aplicar nuevas tecnologías para mejorar los procesos operativos, no se está considerando a los trabajadores que realmente realizan estos procesos. Debido a esto, el trabajador de primera línea está en gran medida desconectado del hilo digital de la empresa, y la mejora de la productividad parece estancada.

Principales desafíos que enfrentan los fabricantes hoy en día

Como ocurre con cualquier cambio transformador, adoptar una estrategia de transformación digital no es tarea fácil. Actualmente, observamos cuatro desafíos clave que enfrentan las organizaciones industriales al adoptar una estrategia de transformación digital:

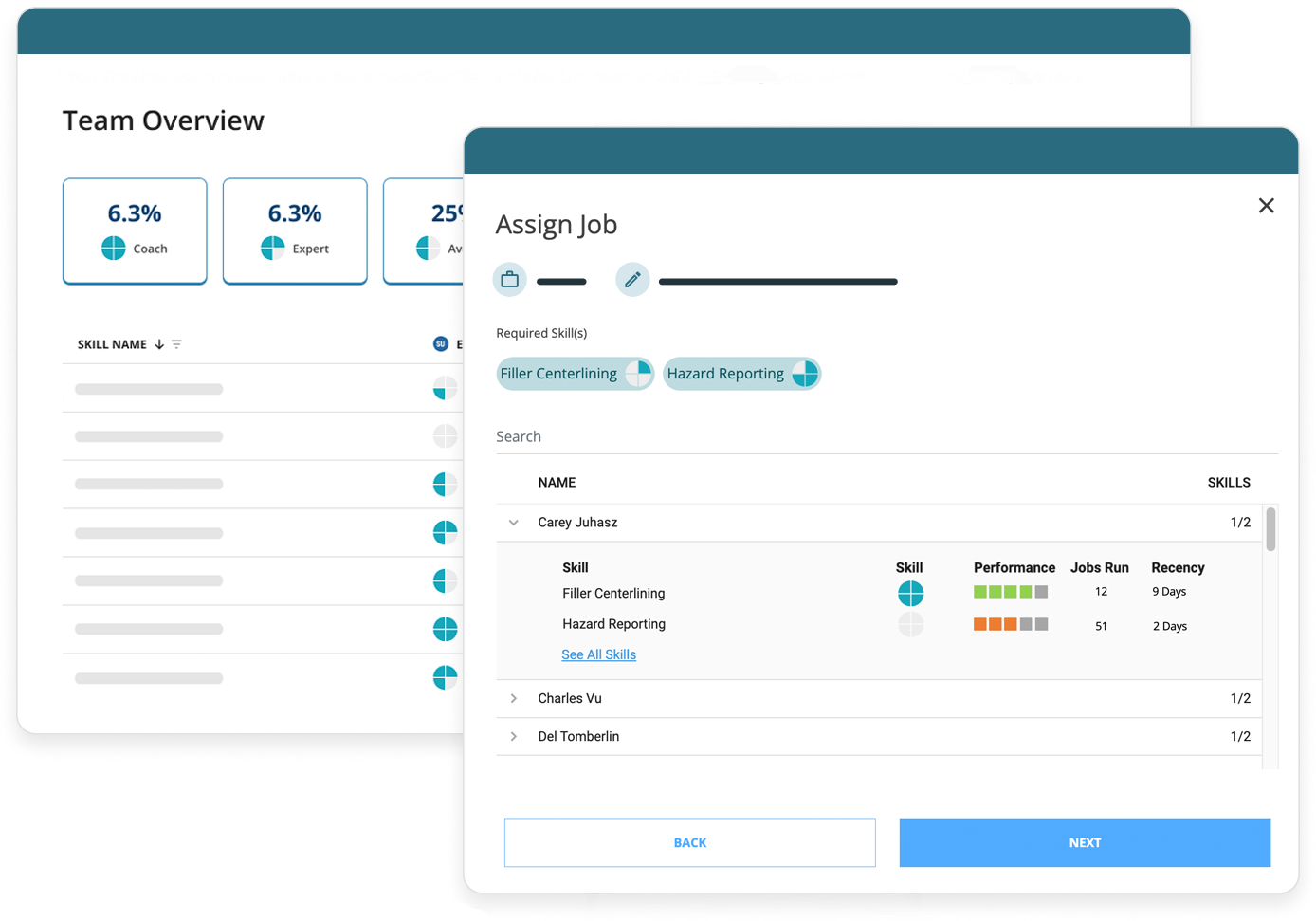

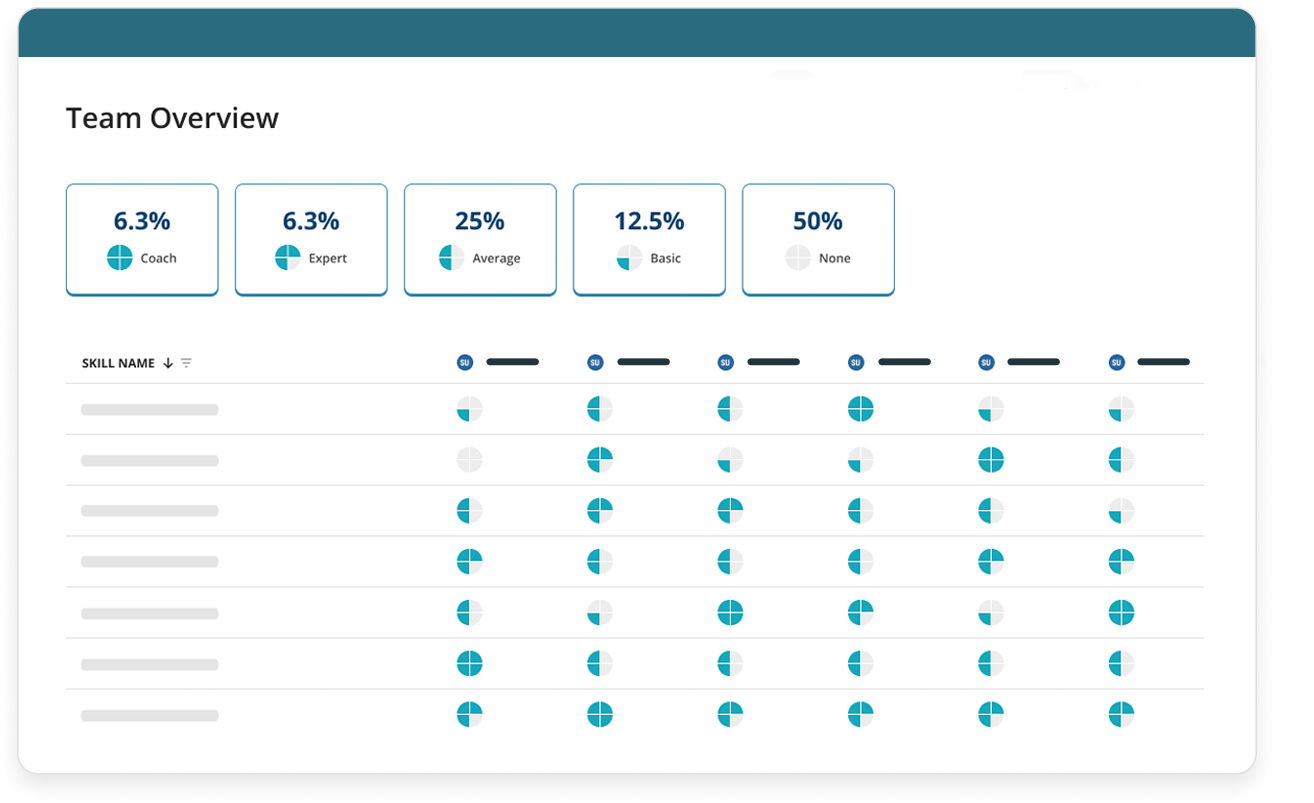

1.) El conocimiento tribal y la “brecha de habilidades”

Los trabajadores de producción de mayor antigüedad y los expertos en la materia han acumulado una valiosa experiencia y conocimiento, que suele ser difícil de captar y convertir en un activo fácilmente compartible y utilizado por otros. La fuerza laboral más joven que se incorpora al sector manufacturero no posee los conocimientos de sus colegas de mayor antigüedad, pero se espera que realice las mismas tareas con el mismo nivel de productividad y calidad.

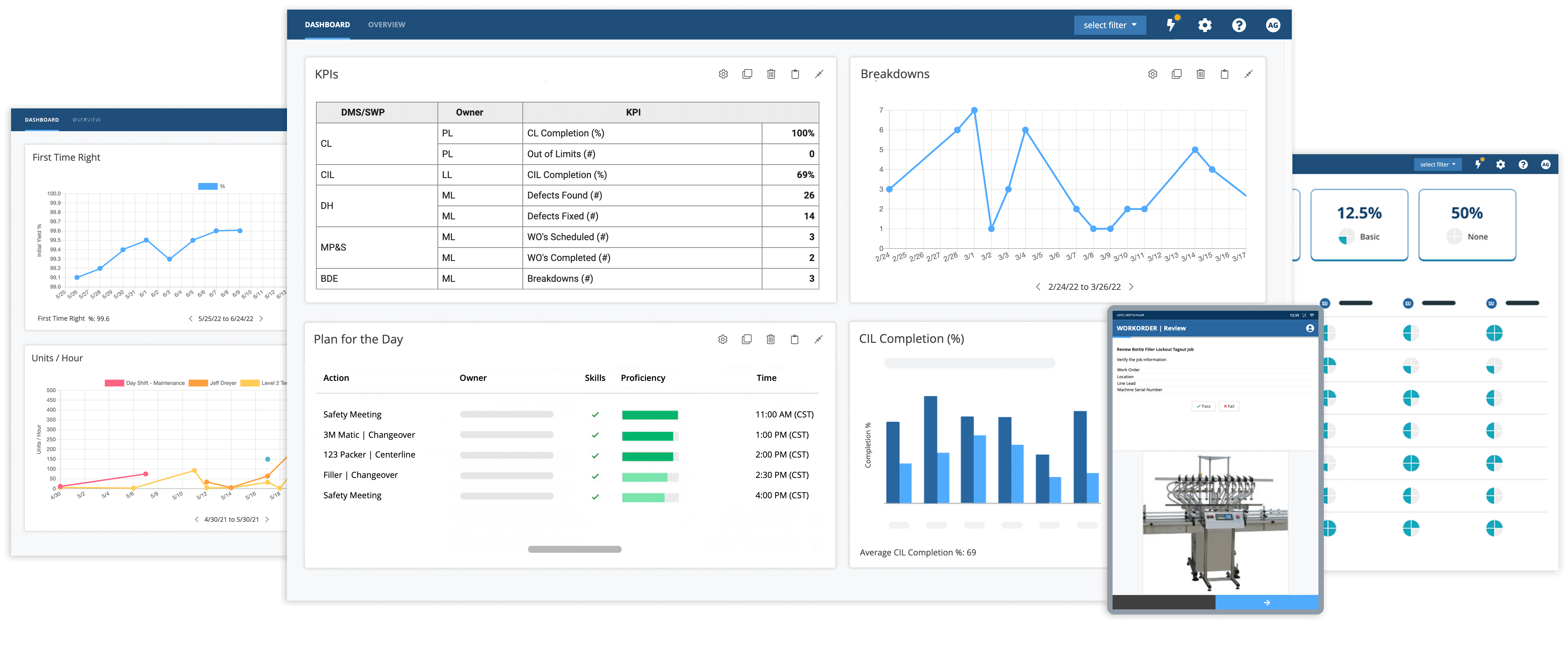

2.) Falta de perspicacia

La falta de conocimiento sobre el desempeño diario de los trabajadores también es un problema. No existe un análisis detallado de la actividad de los trabajadores: ¿cómo se desempeñan en comparación con los estándares? ¿Tienen dificultades en ciertos pasos? ¿Qué hacen bien? ¿Disponen de retroalimentación sobre los procedimientos operativos que podrían ayudar al resto de la plantilla? Esta falta de datos y conocimiento ha dificultado enormemente la mejora del desempeño de los trabajadores de primera línea. Como resultado, hay poca o ninguna base para tomar decisiones de mejora en toda la organización.

3.) Falta de orientación e información precisa

Las organizaciones enfrentan dificultades con la calidad de los procesos centrados en el ser humano, ya que a menudo se ven afectadas por instrucciones de trabajo en papel imprecisas y obsoletas. En muchos casos, la productividad también es un problema porque los trabajadores no cuentan con las herramientas adecuadas ni la orientación adecuada para alcanzar su máximo rendimiento.

4.) Los trabajadores están desconectados

Y, por último, los trabajadores de primera línea no están integrados en su entorno laboral. Los flujos de trabajo centrados en el ser humano y específicos de cada puesto no están digitalmente integrados en el entorno empresarial general ni en los sistemas empresariales (ERP, CRM) que son cruciales para la empresa. La realidad actual de la fuerza laboral de primera línea en la industria manufacturera es que los trabajadores no están conectados con el tejido digital de la empresa.

Cerrando la brecha entre la realidad digital

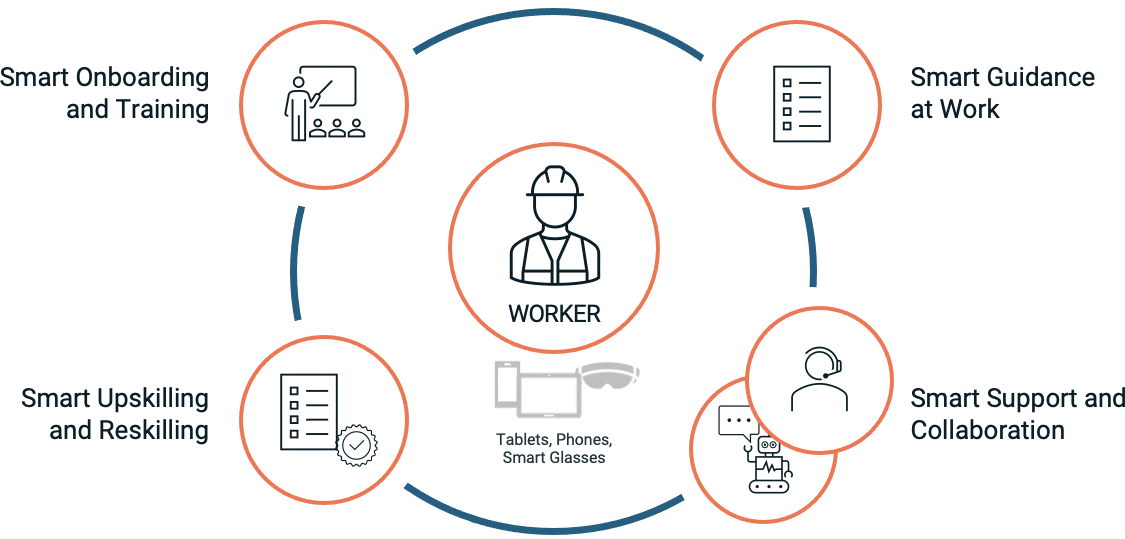

La buena noticia es que las organizaciones manufactureras están implementando diversas estrategias y tecnologías nuevas para resolver estos problemas. En particular, el auge de la Realidad Aumentada Empresarial ha impulsado un cambio importante en la mejora de la productividad del personal de primera línea de las organizaciones manufactureras.

Si bien este es un excelente primer paso, la Realidad Aumentada Empresarial por sí sola no es suficiente para generar valor sostenible en la industria manufacturera. Para lograr resultados verdaderamente transformadores, es fundamental contar con una combinación de los siguientes elementos:

- AR empresarial: Ofrece mejoras iniciales en la productividad y la calidad para la fuerza laboral de primera línea.

- Consumerización del software: Permite la facilidad de uso y la ubicuidad en todo el panorama de fabricación.

- Inteligencia artificial: Impulsa la mejora continua en toda la organización.

Solo cuando se combinen estos tres elementos podrá ver mejoras continuas en la productividad de su fuerza laboral de primera línea.

Para aprender cómo la realidad aumentada empresarial, la inteligencia artificial y la consumerización del software están aportando valor transformacional en la fabricación Descargue nuestro informe técnico, “El auge del trabajador aumentado”.