Aprenda a digitalizar sus operaciones y construir una fábrica sin papel en esta guía de fabricación sin papel de Augmentir.

La gestión y el seguimiento manual de la producción en el sector manufacturero son cosa del pasado. Esto se debe a que los fabricantes están adoptando un nuevo enfoque digital: la fabricación sin papel.

La fabricación sin papel utiliza software para gestionar la ejecución en planta, digitalizar instrucciones de trabajo, ejecutar flujos de trabajo, automatizar el registro y la programación, y comunicarse con el personal de planta. Recientemente, este enfoque también digitaliza el seguimiento de habilidades y las evaluaciones de desempeño de los trabajadores de planta para optimizar la incorporación, la capacitación y la gestión continua de la fuerza laboral. Esta tecnología se compone de software en la nube, tecnología móvil y wearable, inteligencia artificial, algoritmos de aprendizaje automático y análisis avanzado.

Más recientemente, su viaje hacia la fabricación sin papel se está acelerando gracias a la disponibilidad de asistentes de IA generativos y herramientas de importación de soporte que pueden agilizar la conversión de contenido existente en contenido interactivo y compatible con dispositivos móviles para sus equipos de primera línea.

El software de fabricación sin papel utiliza pantallas interactivas, paneles de control, recopilación de datos, sensores y filtros de informes para mostrar información en tiempo real sobre las operaciones de su fábrica. Si desea obtener más información sobre los procesos de fabricación sin papel, consulte esta guía para obtener más información sobre lo siguiente:

- ¿Qué es una fábrica sin papel?

- ¿Cuáles son los beneficios de prescindir del papel en la fabricación?

- ¿Cómo lograr una producción sin papel?

¿Qué es una fábrica sin papel?

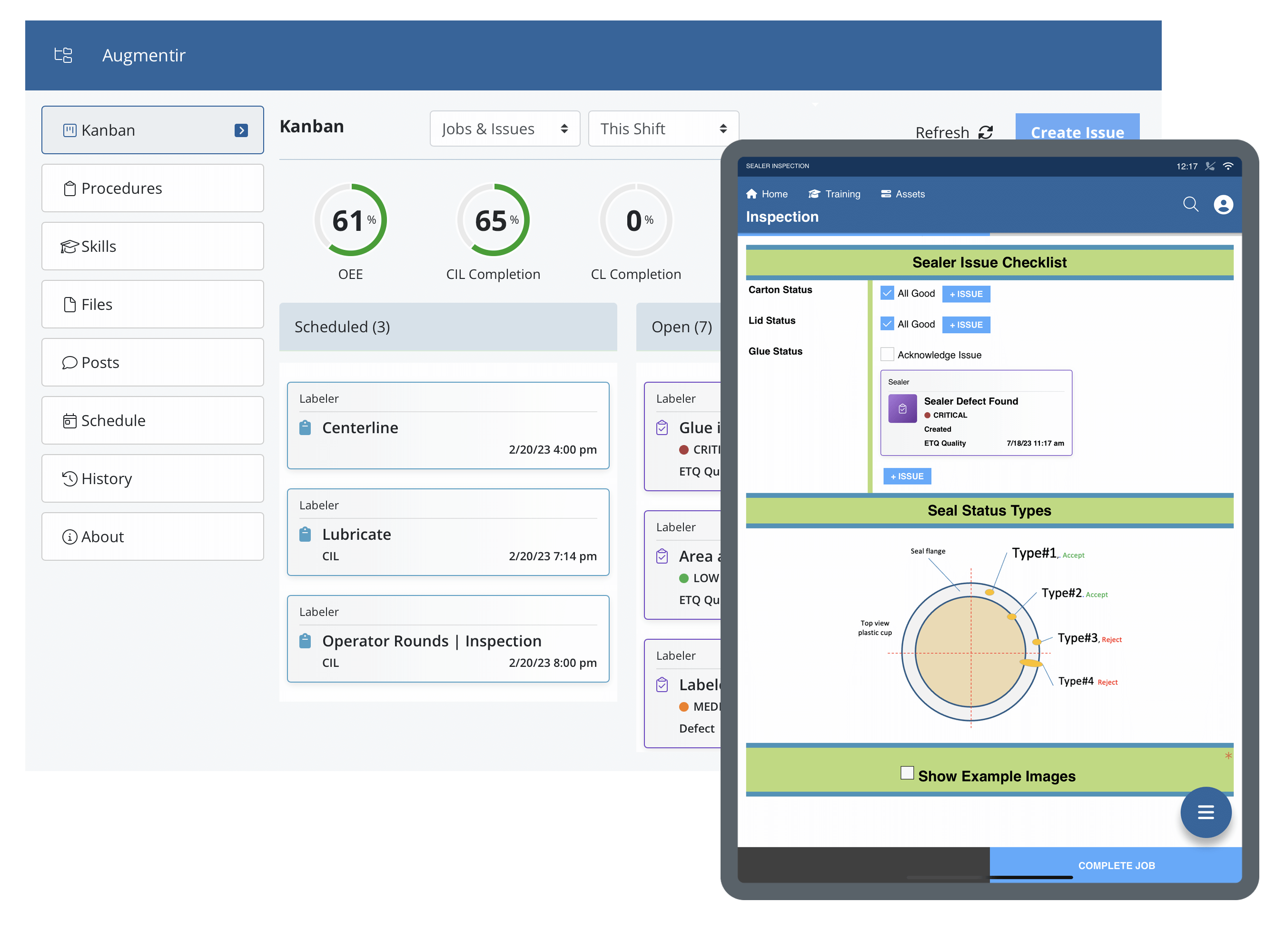

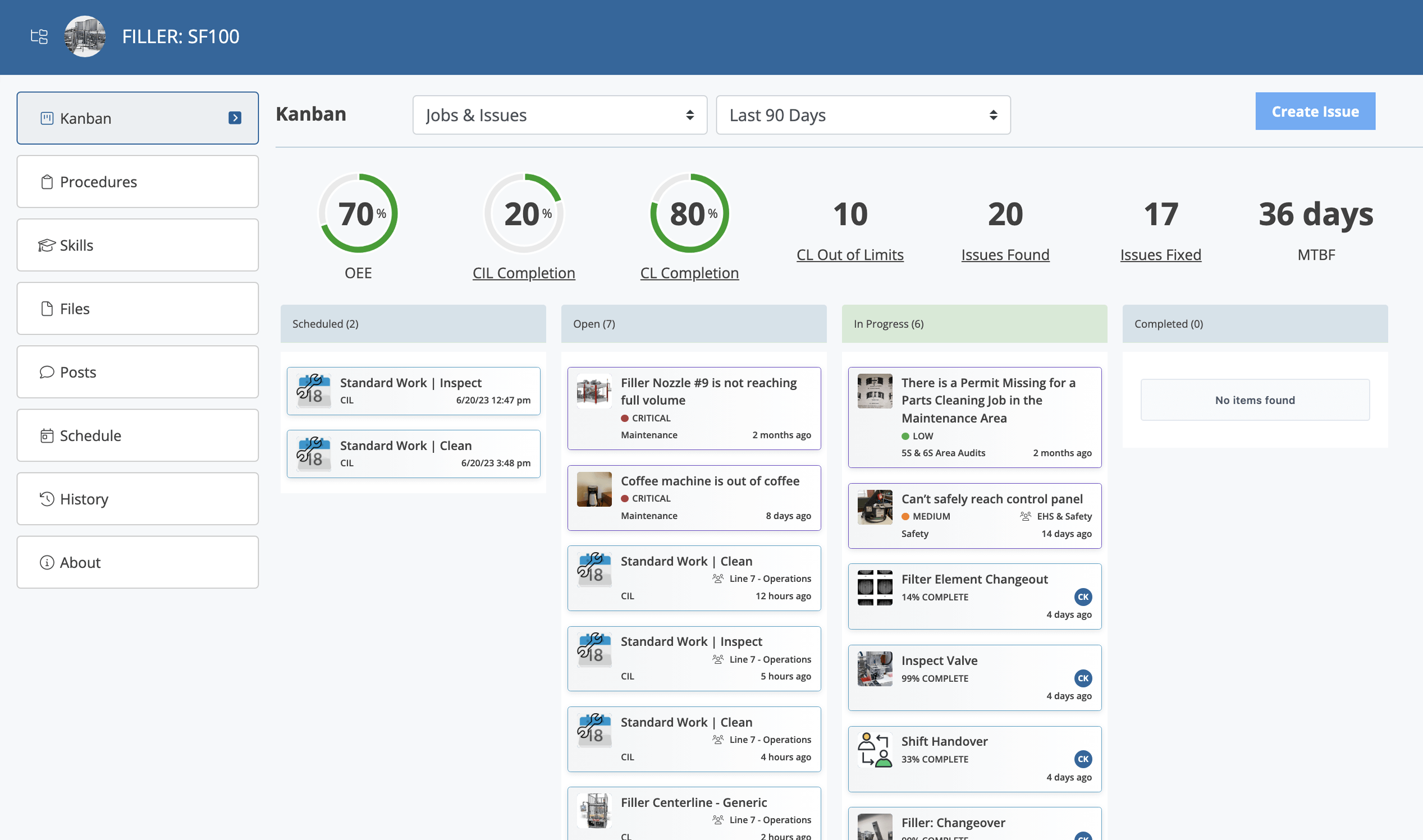

Una fábrica sin papel utiliza software basado en IA para gestionar la producción, llevar un registro de los registros y optimizar los trabajos que se ejecutan en el taller. La fabricación sin papel pretende sustituir el registro escrito, así como las instrucciones de trabajo, listas de verificación y procedimientos operativos estándar (POE) en papel, y gestionar los registros digitalmente.

Por ejemplo, en la mayoría de las operaciones de fabricación, todo, desde las inspecciones de calidad hasta las rondas de los operadores y el mantenimiento planificado y autónomo, se realiza periódicamente para garantizar el correcto funcionamiento de los equipos de la fábrica y el cumplimiento de los estándares de calidad y seguridad. En la mayoría de las plantas de fabricación, estas actividades se realizan manualmente con instrucciones impresas, listas de verificación o formularios.

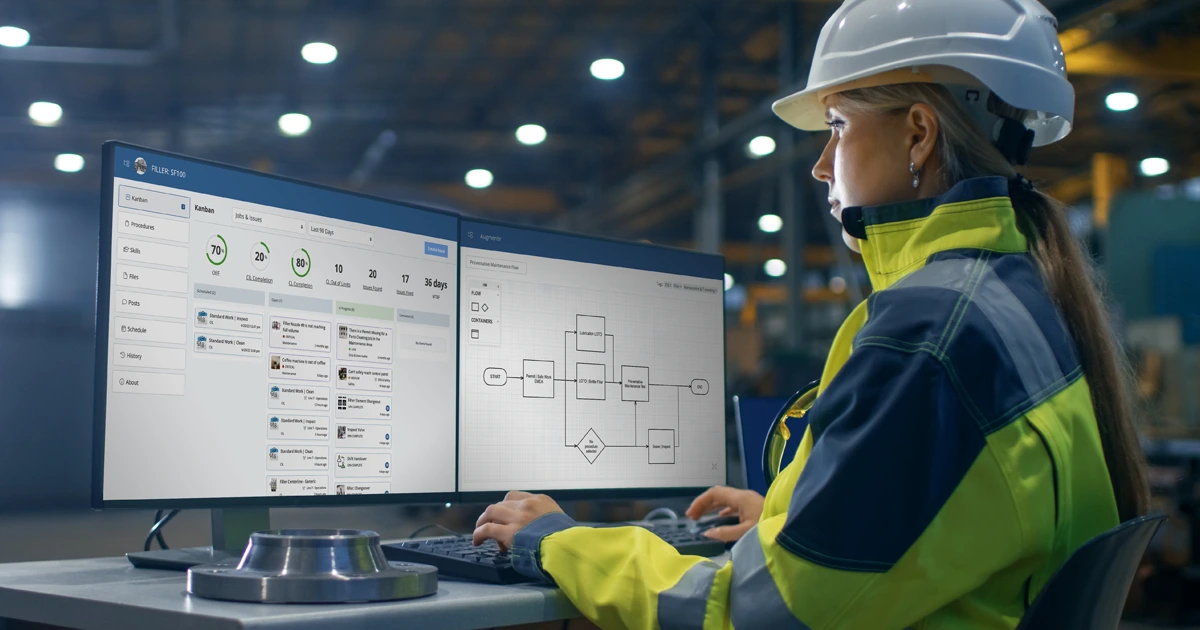

Los operadores y trabajadores de planta en fábricas sin papel utilizan software para ejecutar procedimientos de trabajo y visualizar las tareas de producción en secuencias ordenadas, lo que les permite implementarlas según corresponda. Los trabajadores pueden visualizar los procedimientos operativos, o instrucciones de trabajo digitales, utilizando dispositivos móviles (wearables, tablets, etc.) en tiempo real.

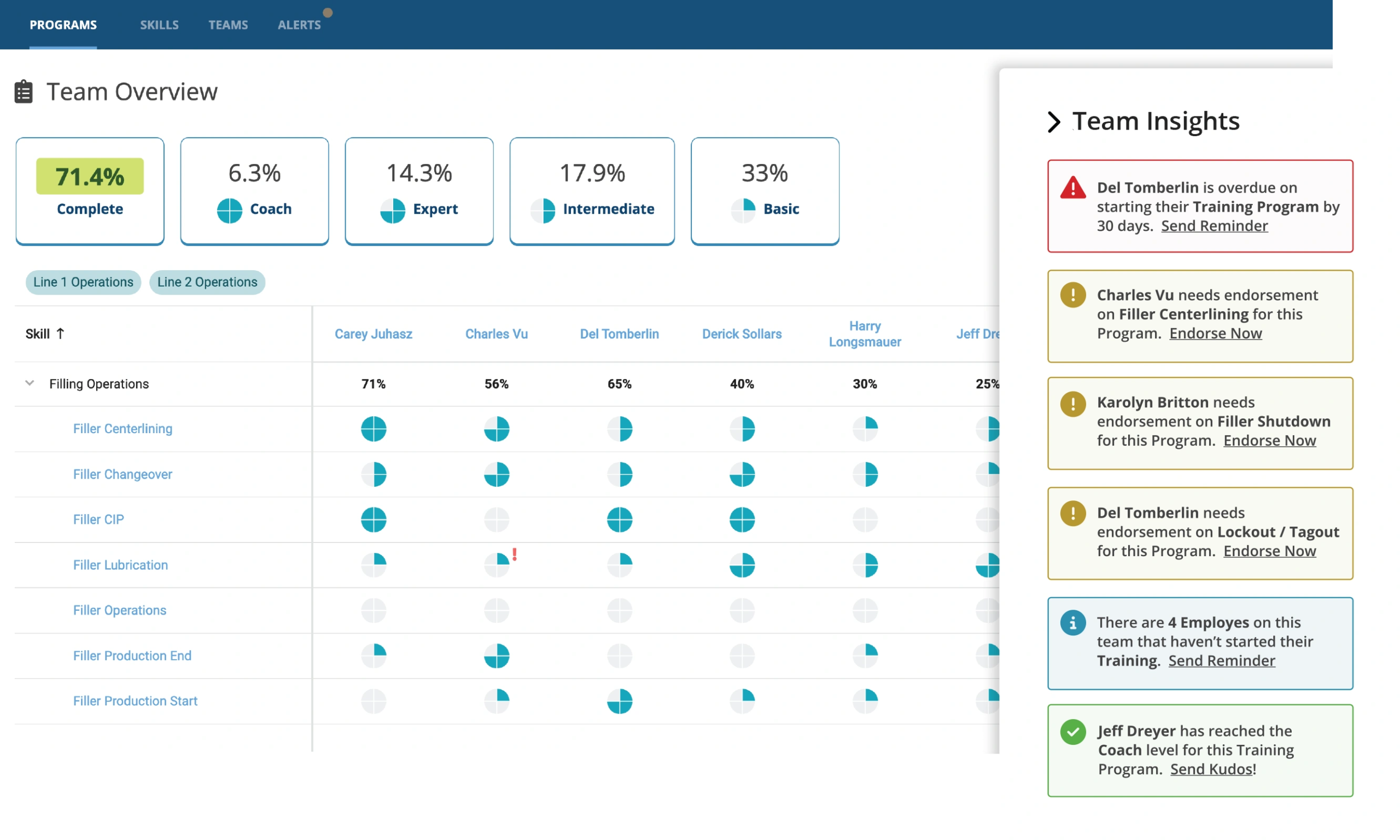

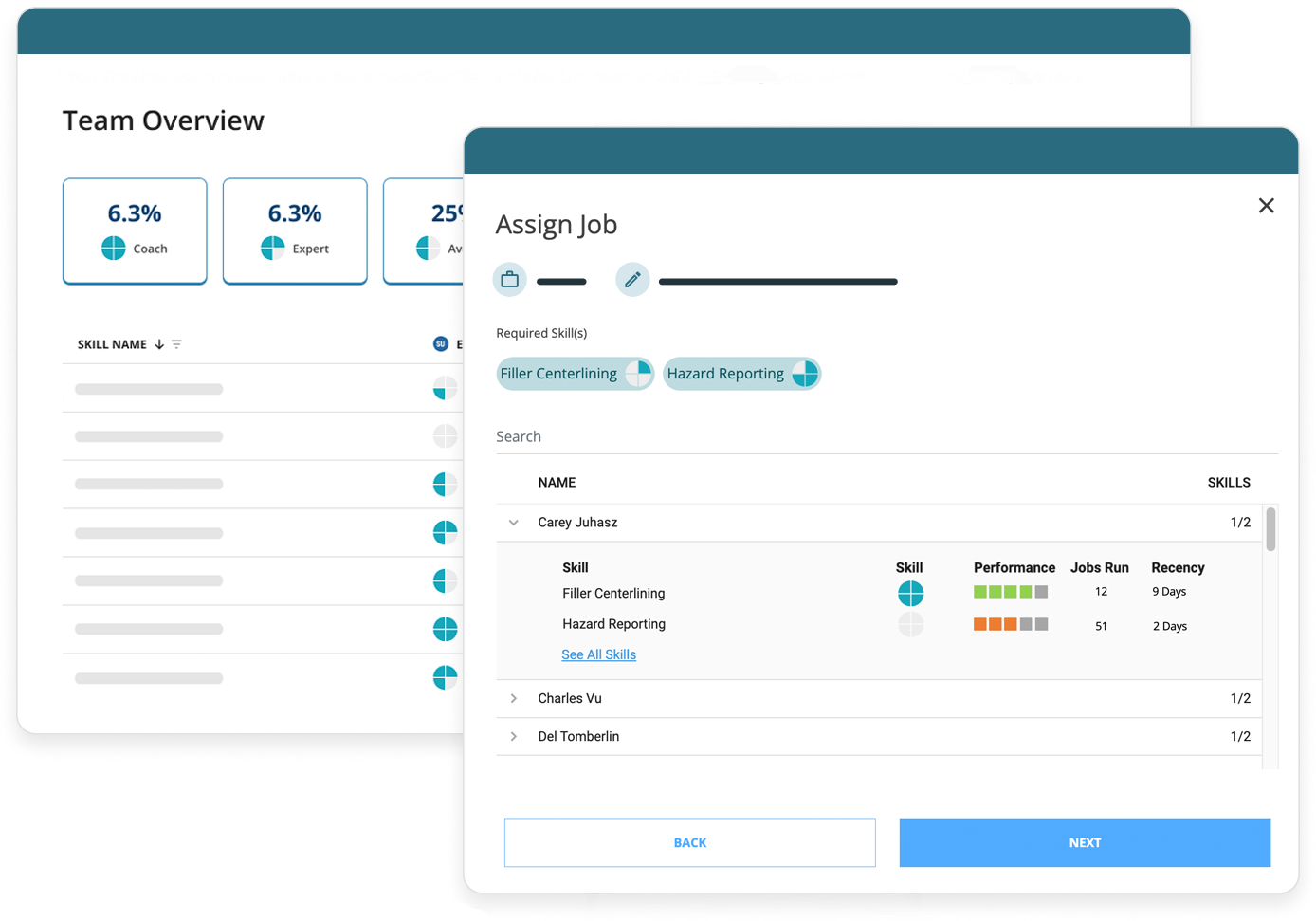

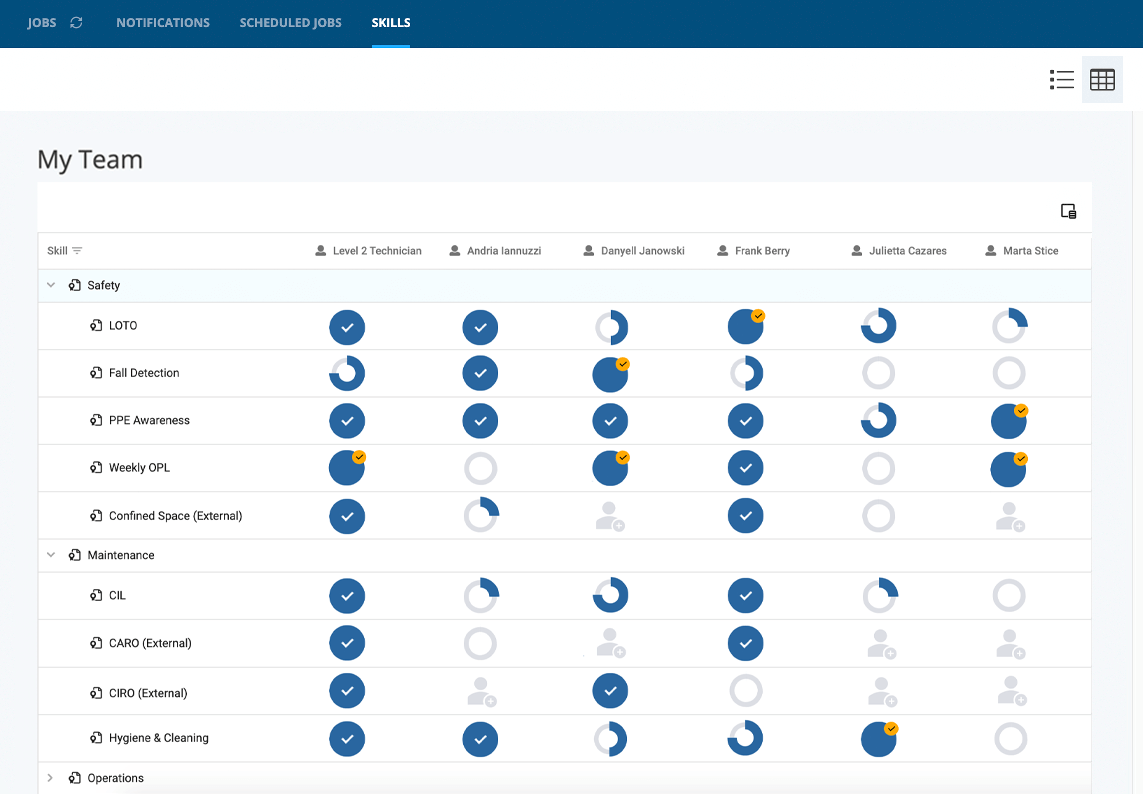

Además, la fabricación sin papel incorpora la digitalización de la capacitación en planta, el seguimiento de habilidades, las certificaciones y las evaluaciones. Este enfoque digital utiliza software de gestión de habilidades Ayuda a optimizar los procesos basados en RR.HH. que antes se gestionaban en papel u hojas de cálculo, e incluye la capacidad de:

- Crear, realizar un seguimiento y gestionar las habilidades de los empleados

- Visualice instantáneamente las brechas de habilidades en su equipo

- Programe o asigne trabajos según el nivel de habilidad y competencia del trabajador

- Cerrar las brechas de habilidades con el aprendizaje continuo

- Tome decisiones operativas basadas en datos

¿Cuáles son los beneficios de prescindir del papel en la fabricación?

Existen diversas razones para que las fábricas dejen de usar papel, desde la rentabilidad hasta el aumento de la productividad y la sostenibilidad. Un sistema sin papel puede revolucionar los procesos de producción, la gestión de la fuerza laboral y las operaciones comerciales.

Estos son los principales beneficios de no utilizar papel:

- Acelerar la incorporación de empleadosAl digitalizar la incorporación y trasladar la capacitación al flujo de trabajo, los fabricantes pueden reducir el tiempo de incorporación de nuevos empleados en un 82%.

- Aumentar la productividadLa digitalización de las operaciones de fabricación implica eliminar la recopilación manual de datos y el mantenimiento de registros en papel. Los trabajadores tienen más tiempo para operar sus equipos, realizar tareas en el taller y encontrar soluciones a los problemas.

- Mejorar la precisión de los datos:La gente es propensa a cometer errores, pero captura de datos del taller y la validación puede ayudar a compensar el error humano y mejorar la precisión.

- Gestión mejorada de la fuerza laboralEl seguimiento de las habilidades digitales y el análisis de la fuerza laboral basado en IA pueden ayudar a optimizar las operaciones de producción y maximizar el rendimiento de los trabajadores.

- Gestionar operaciones en tiempo realLos sistemas de interfaz hombre-máquina eliminan la necesidad de papel, archivos y fichas de trabajo. Esto significa que los trabajadores pueden analizar el inventario y otros datos en tiempo real.

- Ahorrar dineroAunque prescindir del papel significa eliminar su coste, el ahorro va más allá. Con una mayor productividad, operaciones en tiempo real y una mejor optimización de la producción, se pueden reducir costes en muchas áreas.

¿Cómo lograr una producción sin papel?

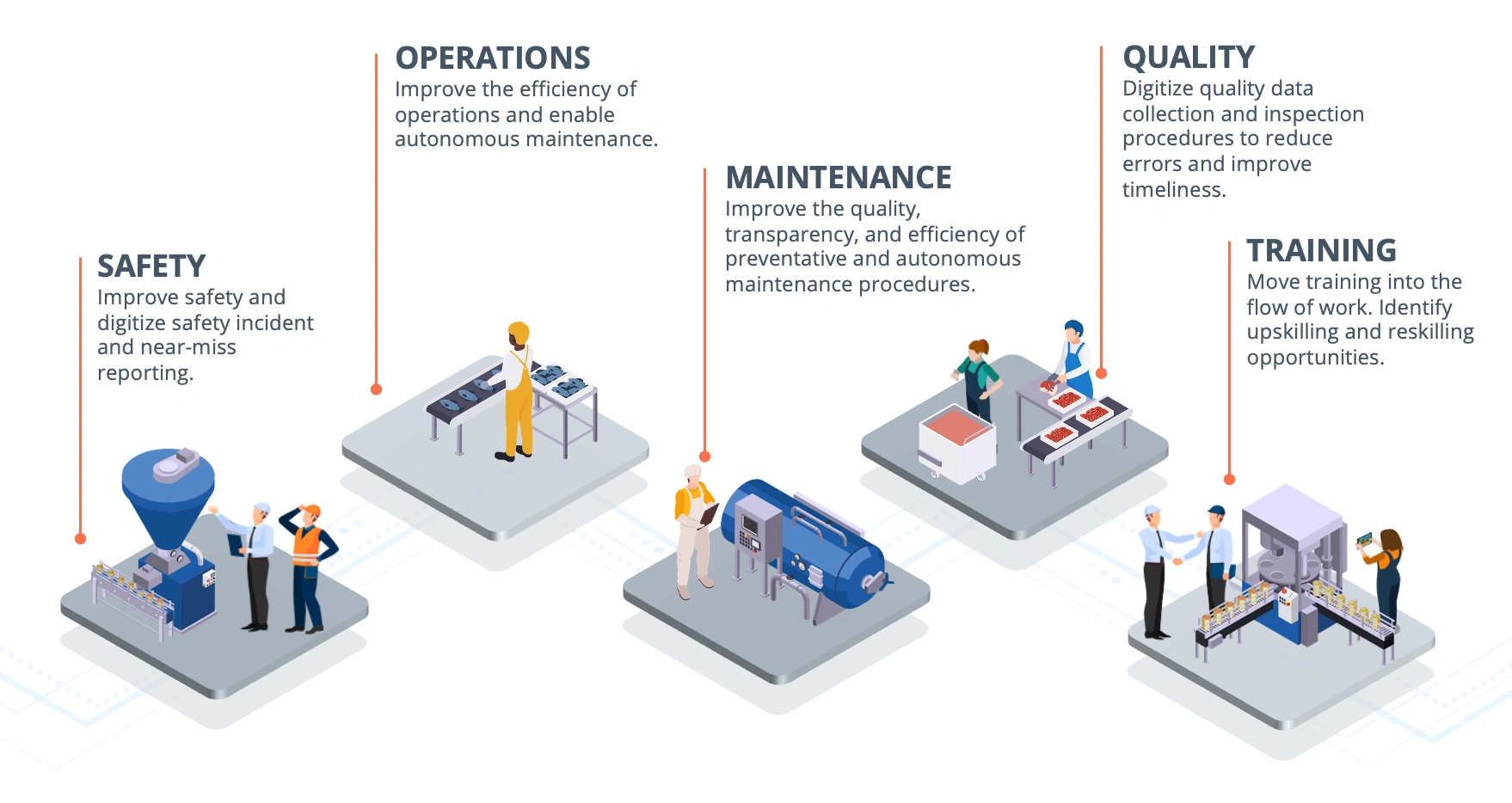

La eliminación del papel comienza con la digitalización de las actividades en toda la planta de producción para aumentar la productividad y ampliar ese valor mediante una conexión digital entre el taller y los sistemas de fabricación de la empresa. A continuación, detallamos los cuatro pasos básicos para la eliminación del papel en la fabricación:

Paso 1: Digitalice su contenido existente con Gen AI y la tecnología Connected Worker.

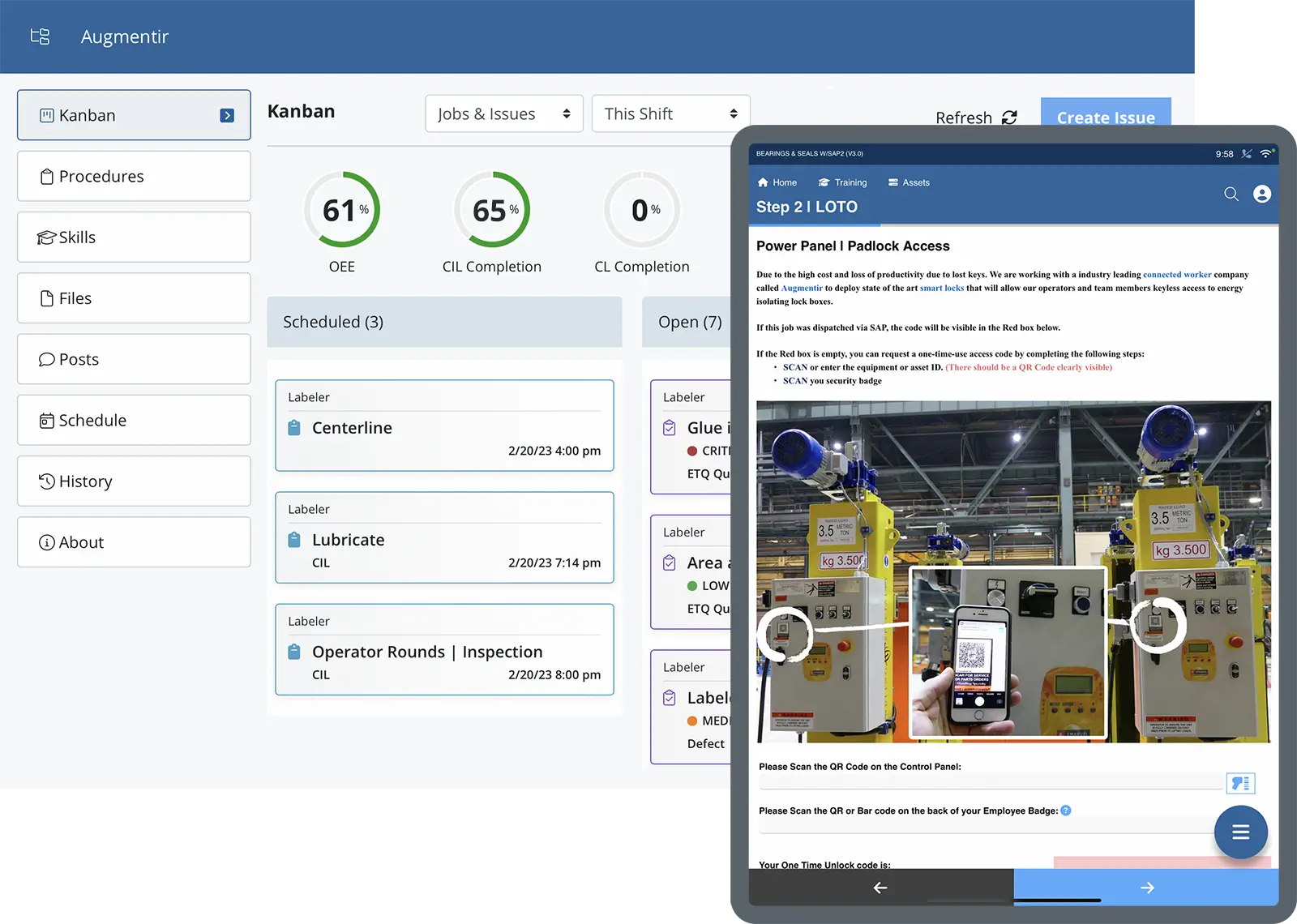

La fabricación sin papel comienza con el uso de herramientas digitales modernas que permiten digitalizar y convertir rápida y fácilmente su contenido existente en papel. Herramientas como Augie™ de Augmentir, un conjunto de tecnologías de IA generativa, le ayudan a importar y convertir el contenido existente sin importar el formato. Una vez convertido, las soluciones para Trabajadores Conectados, que incorporan capacidades móviles mejoradas y combinan la capacitación y el seguimiento de habilidades con la tecnología para trabajadores conectados y la orientación digital en el trabajo, pueden aportar un valor añadido significativo. Un requisito clave para comenzar es identificar casos de uso de alto valor que puedan beneficiarse de la digitalización, como los procedimientos de control de calidad o inspección. procedimientos de bloqueo y etiquetado, informes de seguridad, auditorías de procesos en capas, o mantenimiento autónomo procedimientos.

Ahora puede importar documentos PDF, Word o Excel existentes (como el PDF anterior) directamente a Augmentir para crear procedimientos de trabajo y listas de verificación digitales e interactivos con Augie™, la herramienta de creación de contenido con IA generativa de Augmentir. Obtenga más información sobre Augie: su solución industrial. Asistente de IA generativa.

Paso 2: Aumente la capacidad de sus trabajadores con inteligencia artificial y tecnología de trabajadores conectados.

Las soluciones para trabajadores conectados basadas en IA pueden ayudar a digitalizar las instrucciones de trabajo y a ofrecer esa orientación de forma personalizada para cada trabajador y su rendimiento. Los bots de IA que aprovechan la IA generativa y modelos de IA similares a GPT pueden ayudar a los trabajadores con la traducción de idiomas, la retroalimentación, las respuestas a demanda, el acceso al conocimiento mediante lenguaje natural y proporcionar una herramienta integral de apoyo al rendimiento digital.

A medida que los trabajadores se conectan más, las empresas tienen acceso a una rica fuente de datos sobre actividad laboral, ejecución y tribus, y con las herramientas de IA adecuadas pueden obtener información en áreas donde existen las mayores oportunidades de mejora.

Paso 3: Configure sensores IoT para monitorear el estado de la máquina.

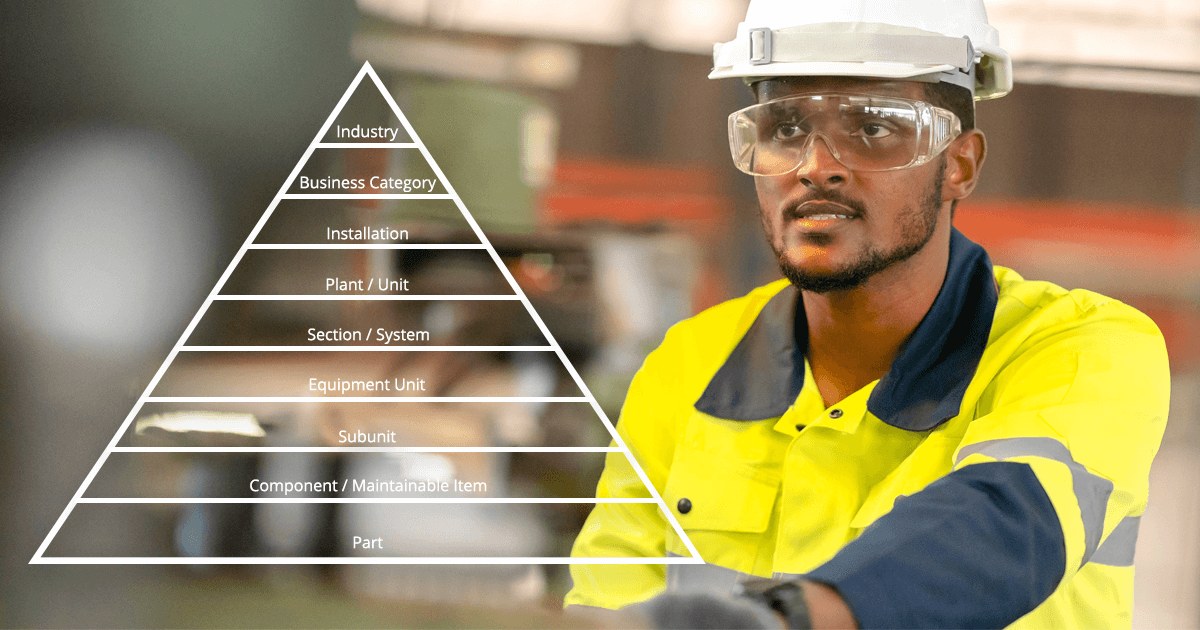

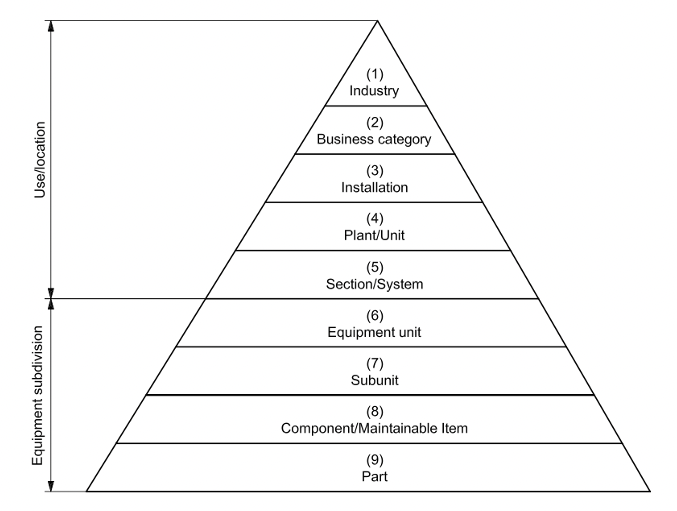

El Internet de las Cosas (IoT) industrial utiliza sensores para optimizar los procesos de fabricación. Los sensores del IoT se conectan a través de la web mediante redes inalámbricas o 4G/5G para transmitir datos directamente desde la planta de producción. El uso de herramientas de monitorización del estado de las máquinas, junto con la tecnología de trabajadores conectados, puede proporcionar una solución integral para la planta de producción.

Paso 4: Conecte su primera línea con su empresa.

Las soluciones de operaciones de primera línea conectadas digitalmente no solo permiten a las empresas industriales digitalizar instrucciones de trabajo, listas de verificación y procedimientos operativos estándar (SOP), sino que también les permiten crear flujos de trabajo digitales e integraciones que incorporan completamente a los trabajadores de primera línea al hilo digital de su negocio.

El hilo digital representa un flujo de datos conectado a lo largo de una empresa manufacturera, que incluye personas, sistemas y máquinas. Al incorporar las actividades y los datos de estos trabajadores, previamente desconectados, se aceleran los procesos de negocio, y esta nueva fuente de datos ofrece nuevas oportunidades de innovación y mejora.

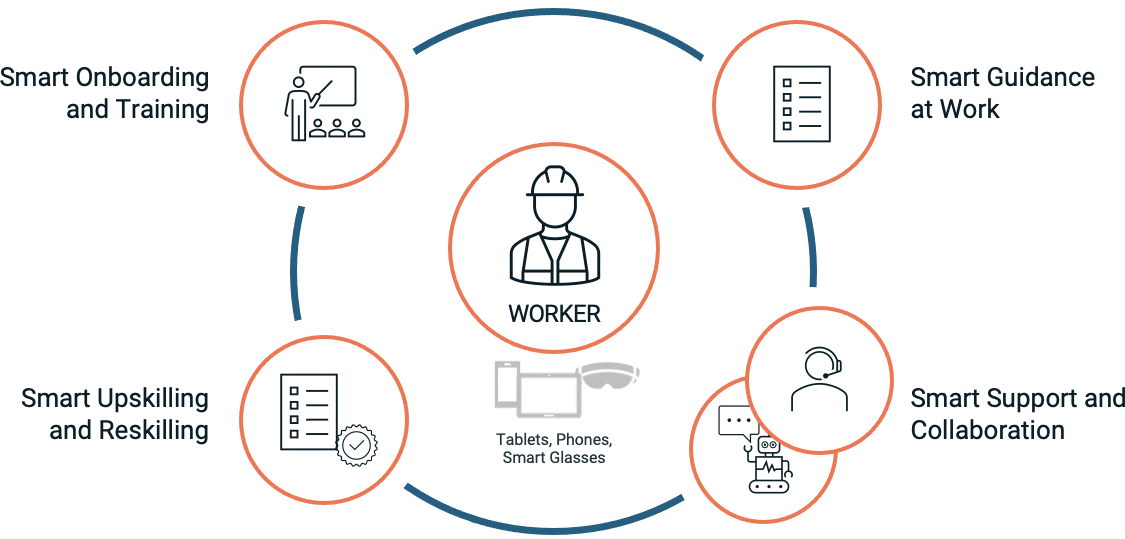

Augmentir ofrece una solución única de Trabajador Conectado que utiliza IA para ayudar a las empresas manufactureras a incorporar, capacitar, guiar y apoyar de manera inteligente a los trabajadores de primera línea para que cada trabajador pueda contribuir lo mejor posible, ayudando a lograr los objetivos de producción en la era actual de disrupción de la fuerza laboral.

Nuestra solución es un conjunto de herramientas de software basado en SaaS que ayuda a los clientes a digitalizar y optimizar todos los procesos de primera línea, incluidos el mantenimiento autónomo y preventivo, la calidad, la seguridad y el ensamblaje.

Transforme la forma en que su empresa gestiona sus operaciones de primera línea. Solicite una demostración en vivo hoy!