Descubra por qué implementar la calidad en la fabricación es crucial para la creación de productos, la gestión de riesgos y más.

La calidad en la fabricación depende de un control de calidad (CC) eficaz, un conjunto de procedimientos utilizados para medir y comprobar la conformidad de los productos. La función principal del CC es garantizar que todos los productos estén libres de defectos, cumplan con las expectativas del cliente y se adhieran a las mejores prácticas de la industria.

Los productos tienen el potencial de aumentar la satisfacción del cliente o de generar complicaciones legales y financieras si se detectan deficiencias. En la era actual, donde los consumidores son cada vez más conscientes de la seguridad y la calidad de los productos, es fundamental que los fabricantes hagan todo lo posible para garantizar que los productos cumplan con todos los estándares de calidad. Los productos de calidad pueden influir en el éxito de una empresa y aumentar su credibilidad ante el público. También pueden reducir los costos de producción y aumentar las ganancias.

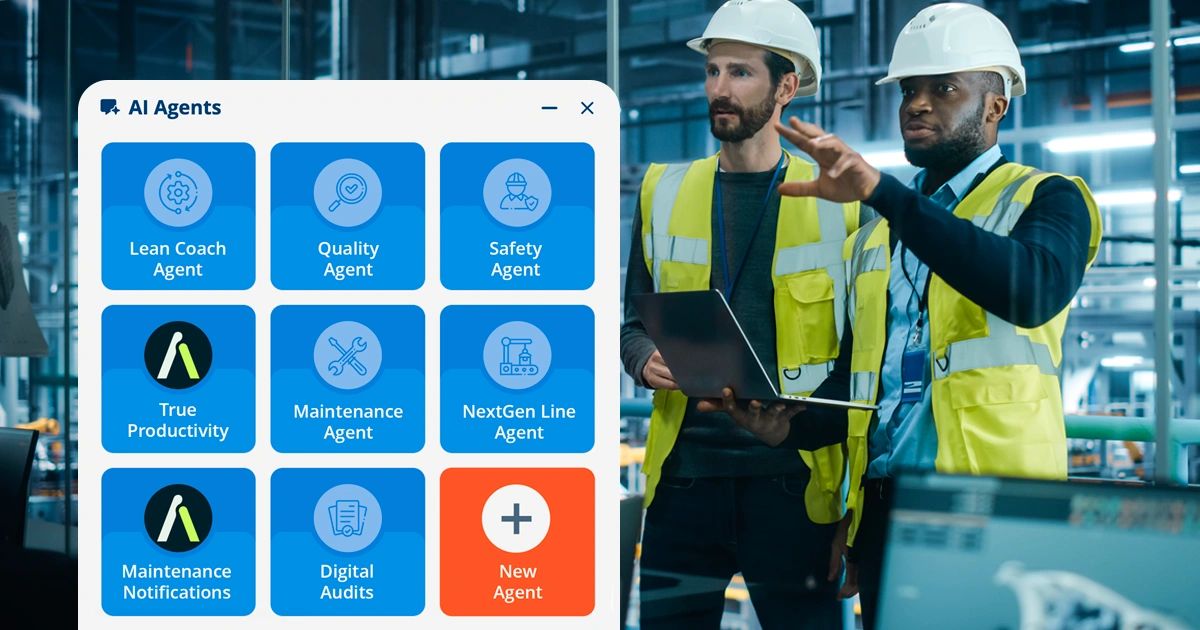

Con tecnologías digitales emergentes como la IA y las soluciones de trabajadores conectados, los fabricantes pueden mejorar el control de calidad, reducir los defectos y mucho más. Las plataformas de trabajadores conectados basadas en IA permiten a los fabricantes estandarizar el control de calidad, lo que se traduce en menos errores, menos defectos y procesos de calidad optimizados, más rápidos y precisos.

Explore el siguiente contenido para tener una mejor idea de por qué la calidad es crucial y las formas de mejorarla:

- Definiendo la calidad en las líneas del frente industrial

- La calidad afecta a todas las facetas de la producción.

- Cómo mejorar la calidad en la fabricación

- Digitalización del control de calidad con Augmentir

Definiendo la calidad en las líneas del frente industrial

La calidad en el ámbito de la fabricación se basa en seguir los procedimientos para cumplir con las especificaciones del producto y la conformidad. Una vez establecido el estándar de calidad, el resto consiste en cumplir con las expectativas del producto mediante procedimientos estandarizados.

La calidad en la producción se puede dividir en tres factores: diseño, control de calidad y gestión de calidad.

DiseñoUn producto puede mejorarse significativamente mediante el diseño. Por ejemplo, los productos deben fabricarse con los materiales adecuados para garantizar su funcionalidad y una mayor vida útil.

Control de calidad:El nivel de calidad mejora cuando se reducen los desperdicios y los defectos del producto durante el proceso de control de calidad.

Gestión de calidadCompletar procesos de producción que cumplan con los estándares regulatorios es el núcleo de la gestión de la calidad.

Al digitalizar los procedimientos de control y garantía de calidad, los fabricantes pueden garantizar un enfoque estandarizado hacia las inspecciones y la recopilación de datos de calidad y mejorar el cumplimiento general de los estándares de calidad.

La calidad afecta a todas las facetas de la fabricación.

La calidad de la producción va más allá de distribuir productos en los que la gente confíe y compre. Si bien este puede ser un factor clave, la calidad afecta todos los aspectos de la fabricación, desde la gestión de riesgos laborales hasta el mantenimiento y la inspección de las máquinas.

La calidad afecta a muchos aspectos de la producción. Algunos ejemplos son los siguientes:

- Gestión de riesgos Garantiza que los productos sean seguros para los clientes y cumplan con los protocolos de seguridad. Las soluciones inteligentes y conectadas para trabajadores permiten mejorar la gestión de riesgos mediante la estandarización y optimización de los controles de calidad.

- Cumplimiento normativo Es un componente clave de la calidad y puede ayudar a prevenir retrasos en la producción y multas. Con procesos digitalizados, los fabricantes pueden garantizar que los trabajadores tengan acceso a los procedimientos correctos y que las tareas se realicen de forma estandarizada para evitar errores y promover un mejor cumplimiento.

- Reducción de residuos Es posible cuando los recursos materiales se conservan y se utilizan adecuadamente en los procesos de producción. El análisis basado en IA, junto con soluciones inteligentes para trabajadores conectados, permite optimizar los procesos, reducir el desperdicio y mejorar el rendimiento mediante una producción optimizada.

- Errores y defectos se reducen cuando los procedimientos se estandarizan mediante procesos de control de calidad eficientes para solucionar problemas. Con soluciones para trabajadores conectados y procesos de control de calidad digitalizados como auditorías de procesos en capasLos errores se pueden identificar a medida que ocurren, protegiendo así el proceso de producción.

- Mantenimiento e inspección de máquinas Se puede fortalecer la implementación de las mejores prácticas de la industria. La digitalización de los estándares de inspección de máquinas y las notificaciones de mantenimiento, así como la conexión de los trabajadores de primera línea mediante plataformas inteligentes, brinda a los operadores la capacidad de implementar un mantenimiento preventivo y autónomo, mejora la eficiencia general del equipo (OEE) y reduce las paradas no planificadas.

Cómo mejorar la calidad en la fabricación

Mejorar la calidad en la fabricación es vital para garantizar el máximo rendimiento de una empresa. A continuación, se presentan algunas maneras de mejorar la calidad con ejemplos reales:

Paso 1: Practique la fabricación eficiente.

Fabricación esbelta Es la práctica de reducir el desperdicio en los procesos de producción. El desperdicio se define como todo aquello que no aporta valor al cliente. Este método requiere un análisis de las prácticas actuales para identificar cuáles funcionan y cuáles generan mayor desperdicio. El auge de la tecnología digital facilita y hace más práctico para los fabricantes conectar y digitalizar sus operaciones, impulsar mejoras adicionales y optimizar las estrategias de manufactura esbelta.

Aplicación en el mundo realSe encontró una máquina de moldeo por inyección obstruida por moho y producía productos con costuras dañadas. Tras solucionar este problema limpiando la máquina, la empresa desperdició menos plástico y tuvo menos fallos en los productos. Con notificaciones digitalizadas, colaboración en tiempo real y soluciones inteligentes para trabajadores conectados, situaciones como las mencionadas se pueden resolver rápidamente y con un impacto mínimo en la producción.

Paso 2: Implementar el mantenimiento productivo total.

Mantenimiento Productivo Total El TPM se centra en la idea de que cada empleado debe contribuir a maximizar la eficiencia de los equipos. El objetivo es crear una cultura donde cada trabajador ajuste y mantenga la maquinaria durante cada turno. Mediante una combinación de instrucciones de trabajo digitales y herramientas de colaboración en tiempo real, los fabricantes pueden implementar y mejorar las iniciativas de TPM. Esto permite a los operadores completar las tareas de mantenimiento de forma independiente con el máximo rendimiento y mejorar la eficiencia general del equipo (OEE).

Aplicación en el mundo realTanto los operadores como el personal de mantenimiento pueden realizar tareas de mantenimiento rutinario para detectar errores o deficiencias. Al implementar soluciones para trabajadores conectados, las organizaciones pueden mejorar la calidad, la transparencia y la eficiencia de los procedimientos de mantenimiento y reparación, minimizar el tiempo de inactividad de las máquinas y reducir los costos e impacto general del mantenimiento.

Paso 3: Adoptar el control estadístico del proceso.

Este método consiste en detectar problemas de producción mediante el estudio de anomalías en los datos para eliminar las causas raíz antes de que arruinen líneas de montaje completas. Con soluciones conectadas para trabajadores de primera línea e integradas con los sistemas de gestión de calidad empresarial, las organizaciones pueden mejorar el control estadístico de procesos optimizando la recopilación de datos y los procedimientos de inspección de su personal de primera línea. Esto, en esencia, convierte a los trabajadores de primera línea en sensores de calidad que optimizan y potencian aún más las iniciativas de calidad general.

Aplicación en el mundo realEl seguimiento del número de productos defectuosos en cada línea de producción puede ayudar a identificar la raíz de cualquier problema y a tomar medidas correctivas. La tecnología inteligente y conectada para trabajadores mejora la capacidad de seguimiento, optimiza la recopilación de datos e identifica problemas con mayor rapidez, lo que reduce el riesgo de retiradas de productos y preserva la confianza del consumidor.

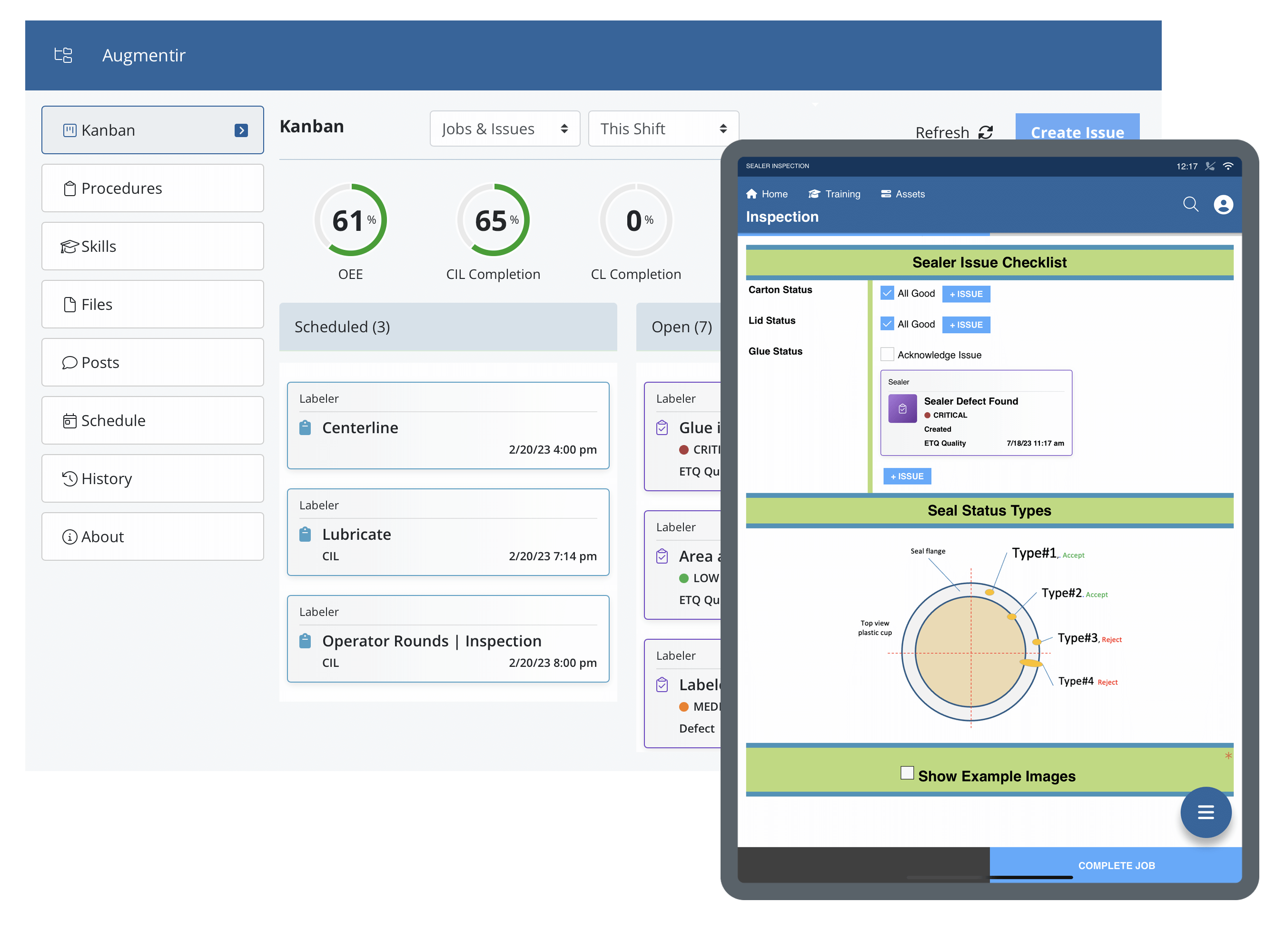

Digitalización de la calidad en la fabricación con Augmentir

Las empresas están adoptando tecnologías, procesos y métodos innovadores para mejorar la calidad, la productividad y la colaboración en todo el sector industrial. Garantizar la calidad en la fabricación se reduce a la estandarización de los procesos. Cada procedimiento debe contribuir al valor del producto y llevarse a cabo de forma unificada. Implementar soluciones inteligentes y conectadas, junto con análisis basados en IA, abre nuevas vías para que los fabricantes avancen y mejoren su gestión de la calidad en el proceso de producción y más allá.

Al digitalizar las prácticas de papel analógico, se mejora el control de calidad y se estandarizan los procedimientos de inspección, lo que, a su vez, fortalece las operaciones de fabricación en general. Augmentir puede ayudarle con el proceso de digitalización y transformación. Entendemos la necesidad de un control de calidad eficaz y hemos demostrado nuestro éxito ayudando a los fabricantes a mejorar la calidad en la planta de producción.

Echa un vistazo a nuestro casos de uso de calidad, y solicitar una demostración en vivo Hoy descubra usted mismo por qué las empresas eligen Augmentir para ayudar a estandarizar y digitalizar los procedimientos de control de calidad.