Die Entwicklung der KI in der Fertigung hat in den letzten Jahrzehnten ein enormes Wachstum erlebt, ist mittlerweile anpassungsfähiger und kollaborativer geworden und wird zur Verstärkung und direkten Unterstützung der Mitarbeiter an vorderster Front eingesetzt.

Die Entwicklung künstlicher Intelligenz und maschineller Lerntechnologien in der Fertigung hat in den letzten Jahrzehnten ein enormes Wachstum erlebt, mit erstaunlichen Technologiesprüngen und branchenweiten Transformationen.

Bereits in den 1960er Jahren begannen Hersteller damit, KI in der Robotik und Grundautomatisierung einzusetzen. Diese frühe Nutzung konzentrierte sich auf die Automatisierung manueller, sich stark wiederholender menschlicher Aufgaben wie Montage, Teilehandhabung und Sortierung, um ein höheres Maß an Produktion und Effizienz zu ermöglichen.

Im Laufe der Zeit entwickelte sich dies zu KI-gestützten Bildverarbeitungssystemen, die zur Automatisierung visueller Inspektionen eingesetzt wurden und so eine bessere Qualitätskontrolle und Präzision während der Produktionszyklen ermöglichten. In jüngerer Zeit steht KI im Mittelpunkt der Lagerautomatisierung sowie des industriellen Internets der Dinge (IIoT), bei dem physische Maschinen und Geräte mit Sensoren und anderen Technologien ausgestattet sind, um Daten zu verbinden und auszutauschen, die in verwendet werden Prädiktive Analysen zur Überwachung des Maschinenzustands. Hersteller können nun aus den im Laufe der Zeit gesammelten Daten wertvolle Erkenntnisse über die Optimierung ihrer Abläufe für maximale Effizienz ohne Qualitätseinbußen gewinnen.

Trotz der vielfältigen Anwendungsmöglichkeiten von KI im industriellen Umfeld gibt es bei allen oben genannten Beispielen einen gemeinsamen Nenner: KI wird größtenteils zur Automatisierung stark repetitiver oder manueller Aufgaben oder zur Ausführung von Funktionen eingesetzt, die den menschlichen Arbeiter ersetzen sollen.

Diese Beispiele legten jedoch den Grundstein für die Einführung von KI in der Fertigung und für den Einsatz von KI-Technologien, die heute Mitarbeiter an vorderster Front unterstützen und direkt unterstützen.

Lesen Sie weiter unten, um weitere Informationen darüber zu erhalten, wie sich der Einsatz von KI und GenAI in der Fertigung weiterentwickelt und zur Verbesserung der menschlichen Arbeitskraft eingesetzt wird, wodurch Produktivität und Effizienz in einer Zeit verändert werden, in der die Optimierung der Arbeitskräfte am dringendsten erforderlich ist.

- Einsatz von KI zur Verstärkung, nicht zum Ersatz der Arbeiter in unseren Fabriken

- Augmentirs AI-First-Reise

- Die Zukunft der KI in der Fertigung – Die Reise nach vorne

Einsatz von KI zur Verstärkung, nicht zum Ersatz der Arbeiter in unseren Fabriken

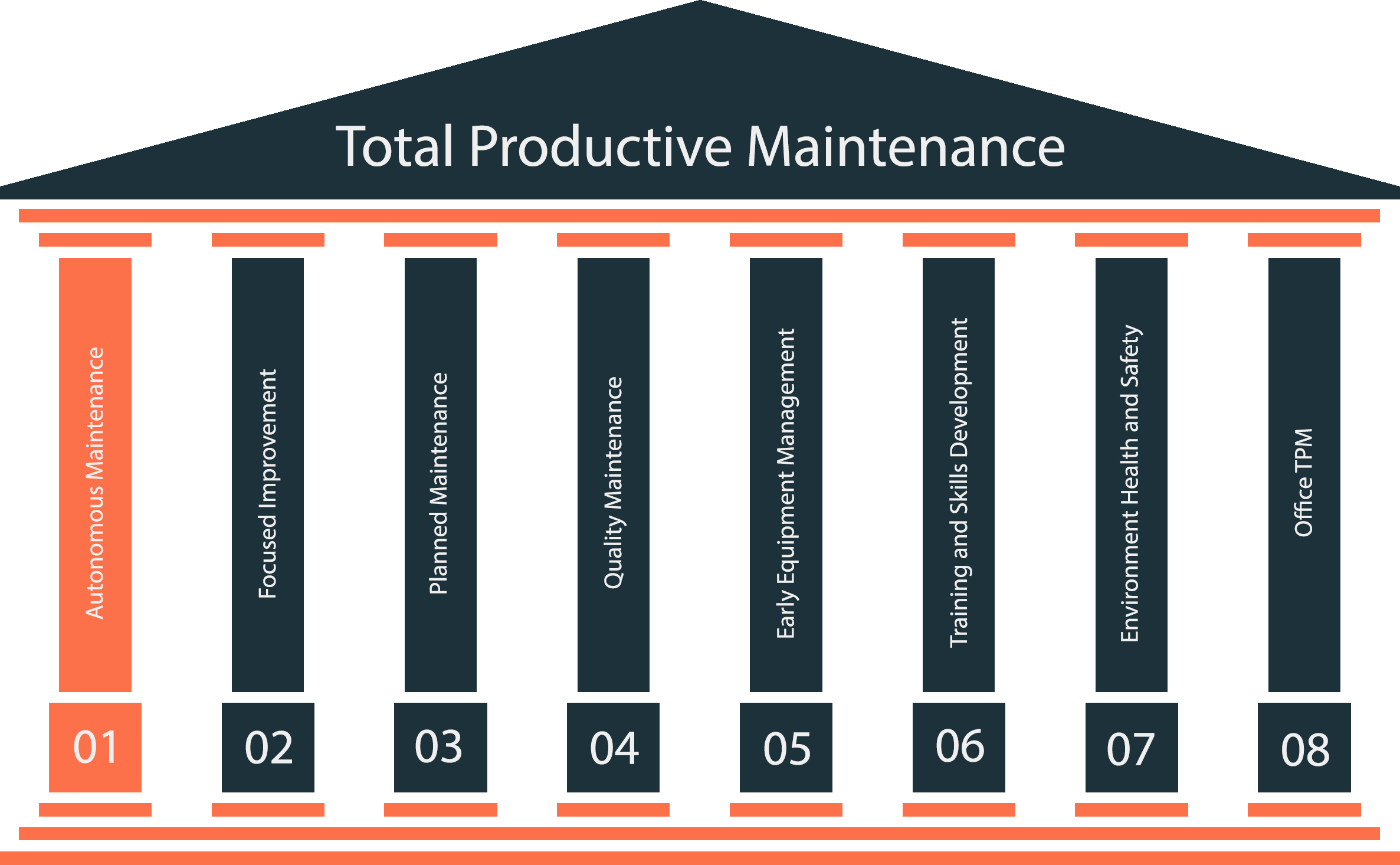

Heutzutage haben sich KI-Technologien in der Fertigung weiterentwickelt und umfassen ein vielfältiges Anwendungsspektrum. Entsprechend Deloitte86% der befragten Führungskräfte in der Fertigung glauben, dass KI-basierte Fabriklösungen in den nächsten fünf Jahren der Haupttreiber der Wettbewerbsfähigkeit sein werden. Robotik und Automatisierung sind anpassungsfähiger und kollaborativer geworden und arbeiten mit menschlichen Arbeitskräften zusammen und unterstützen sie, um Produktionsprozesse zu rationalisieren und die Effizienz zu steigern – anstatt sie einfach zu ersetzen.

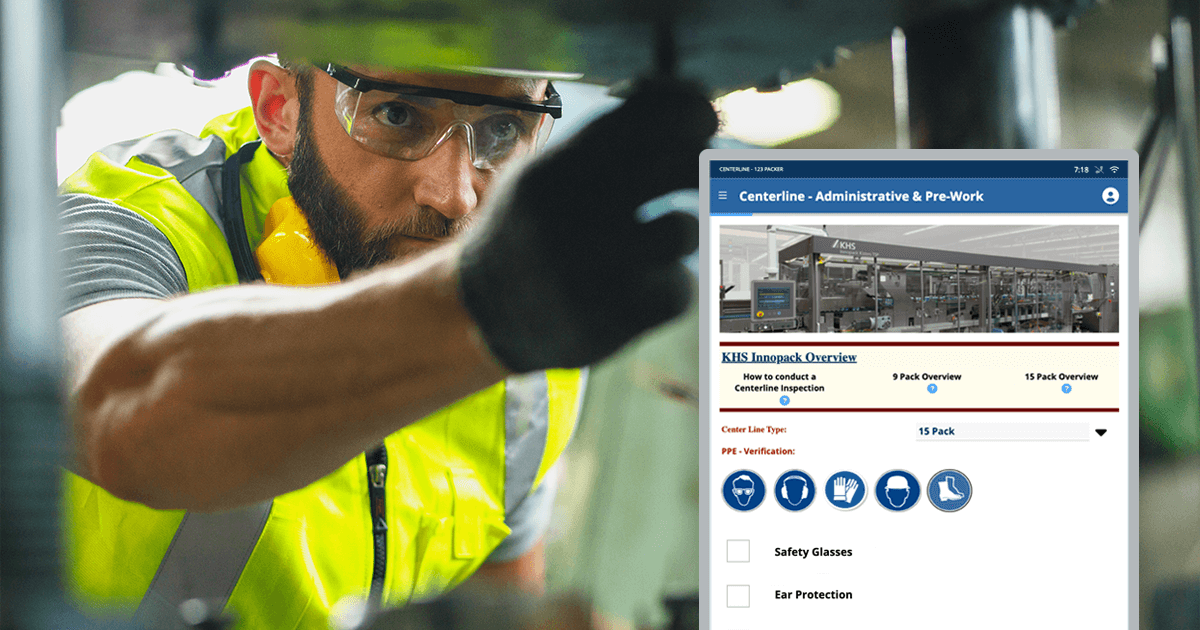

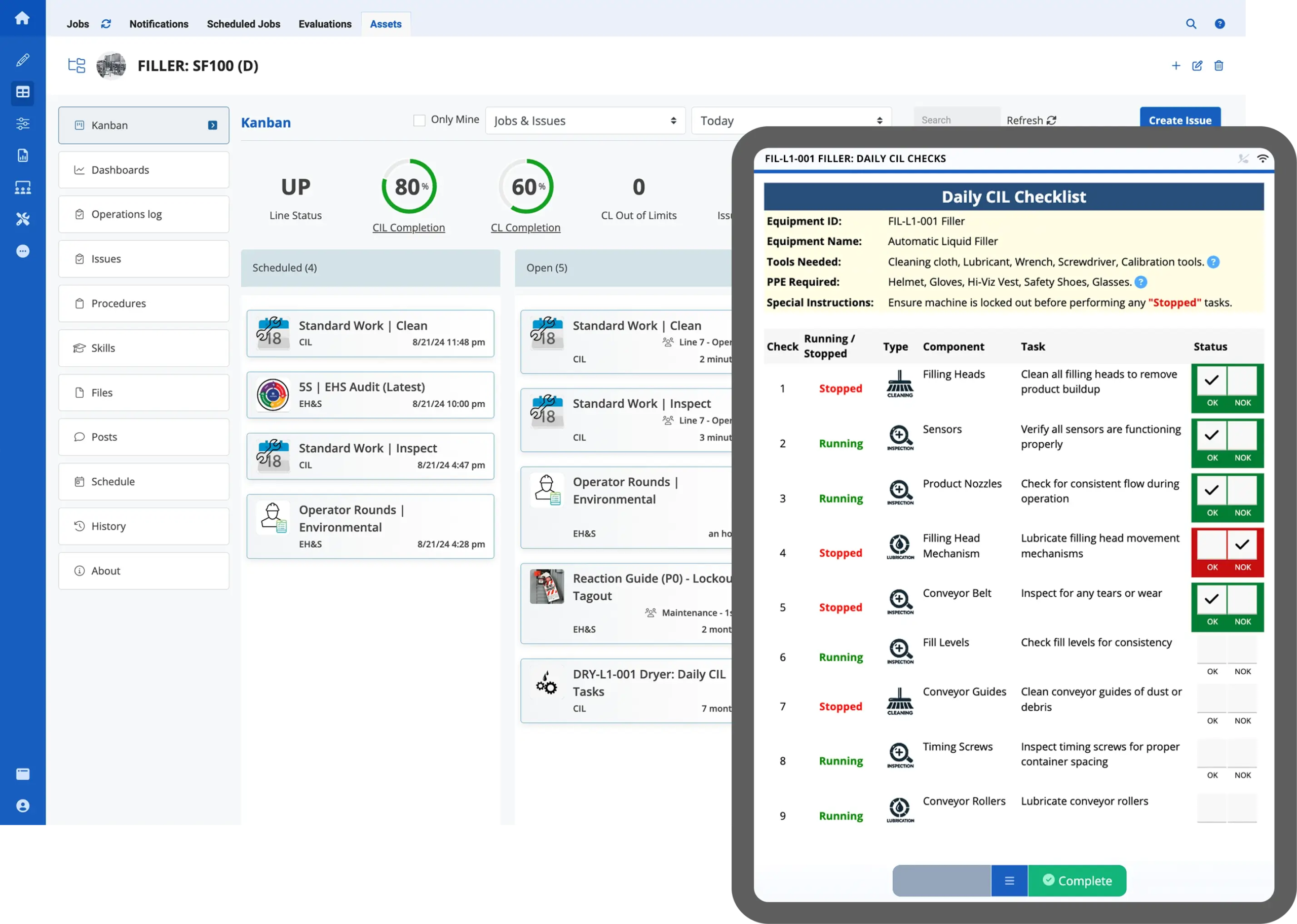

Mit der Verbesserung der Rechenleistung und der algorithmischen Fähigkeiten ist die KI in der Fertigung immer fortschrittlicher und verbreiteter geworden. Das Aufkommen von Industrie 4.0, das durch die Konvergenz digitaler Technologien gekennzeichnet ist, hat die Rolle der KI in der Fertigung weiter beschleunigt. Durch den Einsatz von Tools wie Connected-Worker-Lösungen zur Erfassung von Frontline-Daten können Fertigungsunternehmen nun die außergewöhnliche Rechenleistung von KI nutzen, um diese Daten zu analysieren und umsetzbare Erkenntnisse, verbesserte Prozesse und mehr abzuleiten.

So wie die Branche gelernt hat, Geräte anhand der 1,7 Petabytes an Daten vernetzter Maschinen zu optimieren, die jedes Jahr erfasst werden, sind wir nun in der Lage, Arbeitsprozesse an vorderster Front und Mitarbeiter mithilfe hochgranularer Daten vernetzter Mitarbeiter zu optimieren – mit einer großen Einschränkung: Um diese zu nutzen Angesichts dieser unglaublich verrauschten Daten muss ein System mit einer AI-First-Strategie entwickelt werden, bei der das Streamen und Verarbeiten dieser Daten plattformintern ist und nicht nachträglich hinzugefügt wird.

Das Potenzial der KI, den menschlichen Arbeiter zu verbessern, ist vorhanden, aber warum jetzt?

Denn für die Hersteller von heute ist die Zeit nicht auf Ihrer Seite.

Die Personalkrise in der Fertigung schreitet immer weiter voran und rückt in den Fokus der Köpfe von Betriebs- und HR-Führungskräften. Die Zahl der Kündigungen nimmt zu, die Beschäftigungsquote ist gesunken und Hersteller kämpfen täglich darum, die qualifizierten Mitarbeiter zu finden, die sie zum Erreichen ihrer Produktions- und Qualitätsziele benötigen. Die Bedrohung ist enorm – mit erheblichen Auswirkungen auf Sicherheit, Qualität und Produktivität.

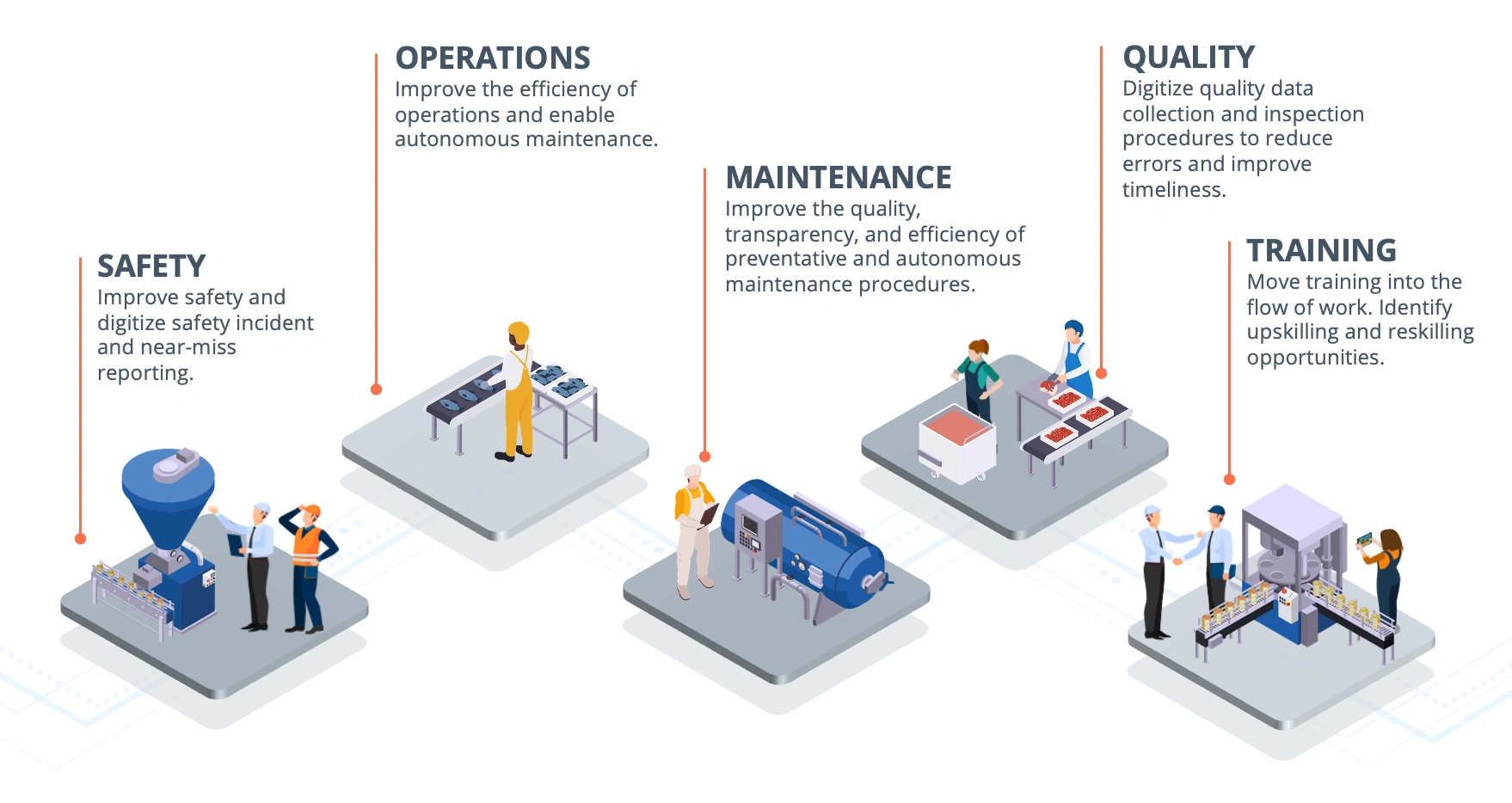

KI-basierte Lösungen für vernetzte Arbeitnehmer ermöglichen es Industrieunternehmen, Prozesse zu digitalisieren und zu optimieren, die Mitarbeiter an vorderster Front von der „Einstellung bis zur Pensionierung“ unterstützen. Diese Lösungen nutzen Daten Ihrer vernetzten Belegschaft, um Schulungsinvestitionen zu optimieren und Mitarbeiter proaktiv bei der Arbeit in einer Reihe von Anwendungsfällen in der Fertigung zu unterstützen.

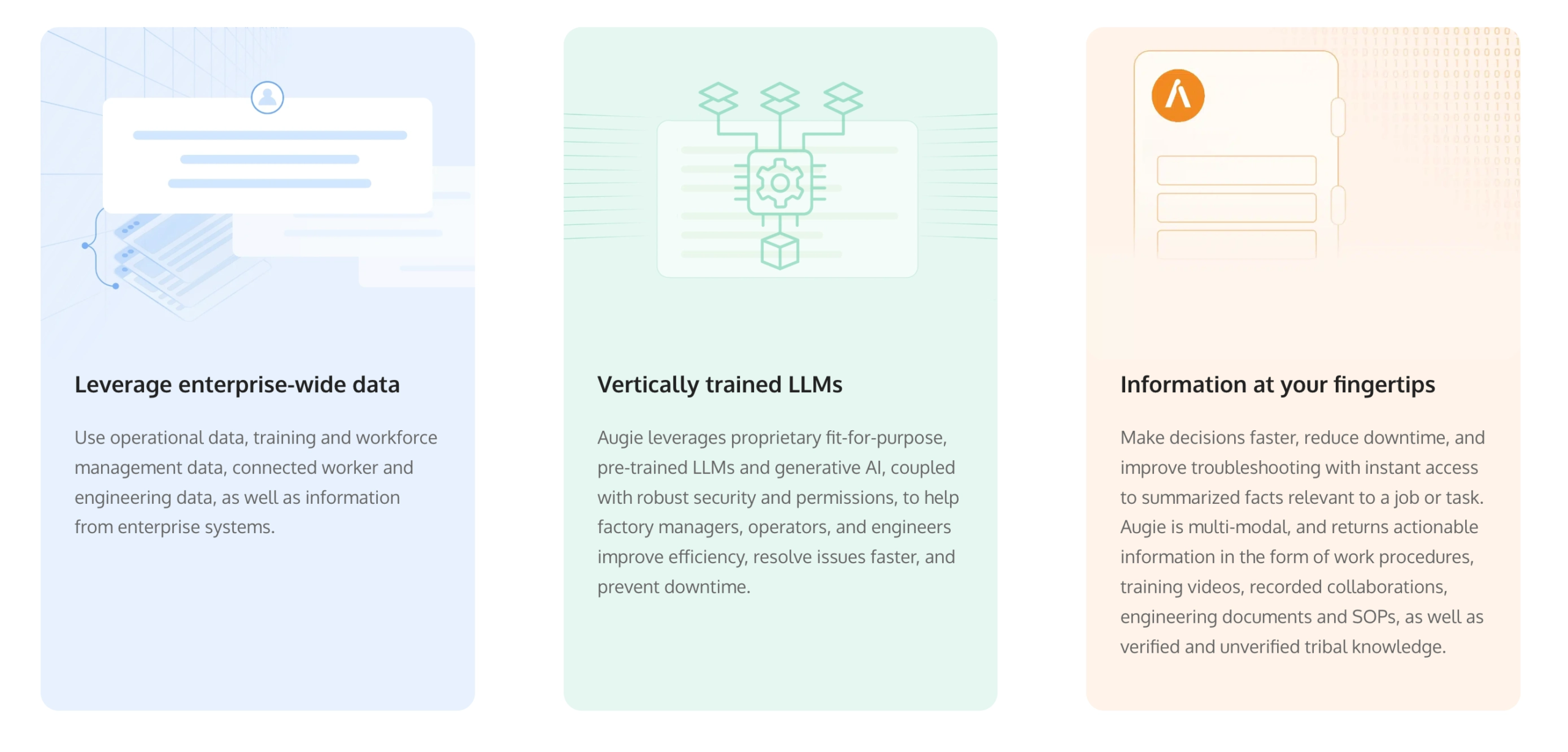

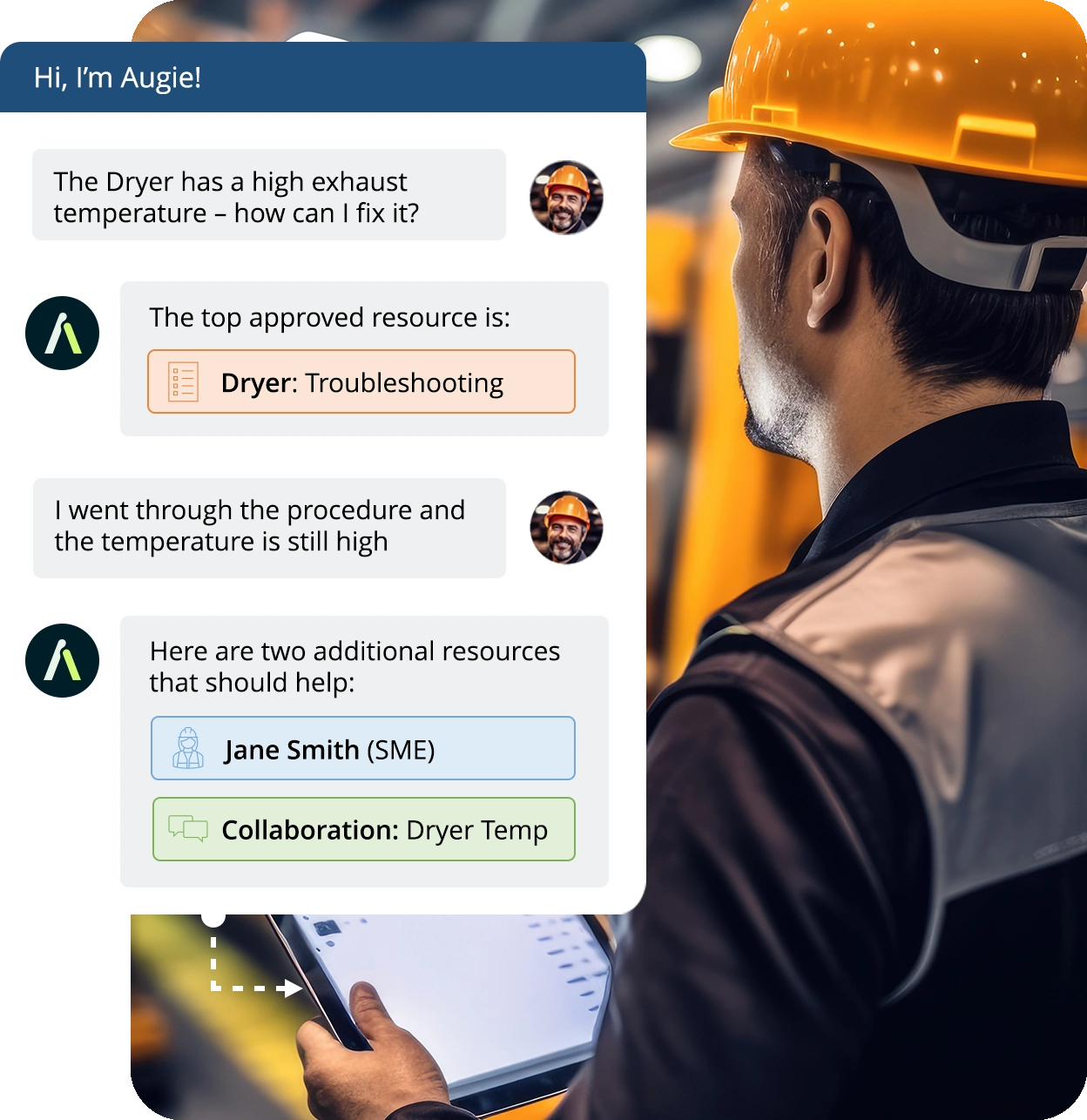

Darüber hinaus können Lösungen, die generative KI und proprietäre, zweckdienliche, vorab trainierte Large Language Models (LLMs) nutzen, die betriebliche Effizienz, Problemlösung und Entscheidungsfindung für die weniger erfahrenen Industriearbeiter an vorderster Front von heute verbessern. Generative KI-Assistenten können unternehmensweite Daten nutzen, bieten sofortigen Zugriff auf relevante Informationen, schließen Kompetenzlücken mit personalisierter Unterstützung, bieten Einblicke in Standardarbeit und Kompetenzbestand und identifizieren Möglichkeiten für kontinuierliche Verbesserungen.

Augmentirs AI-First-Reise

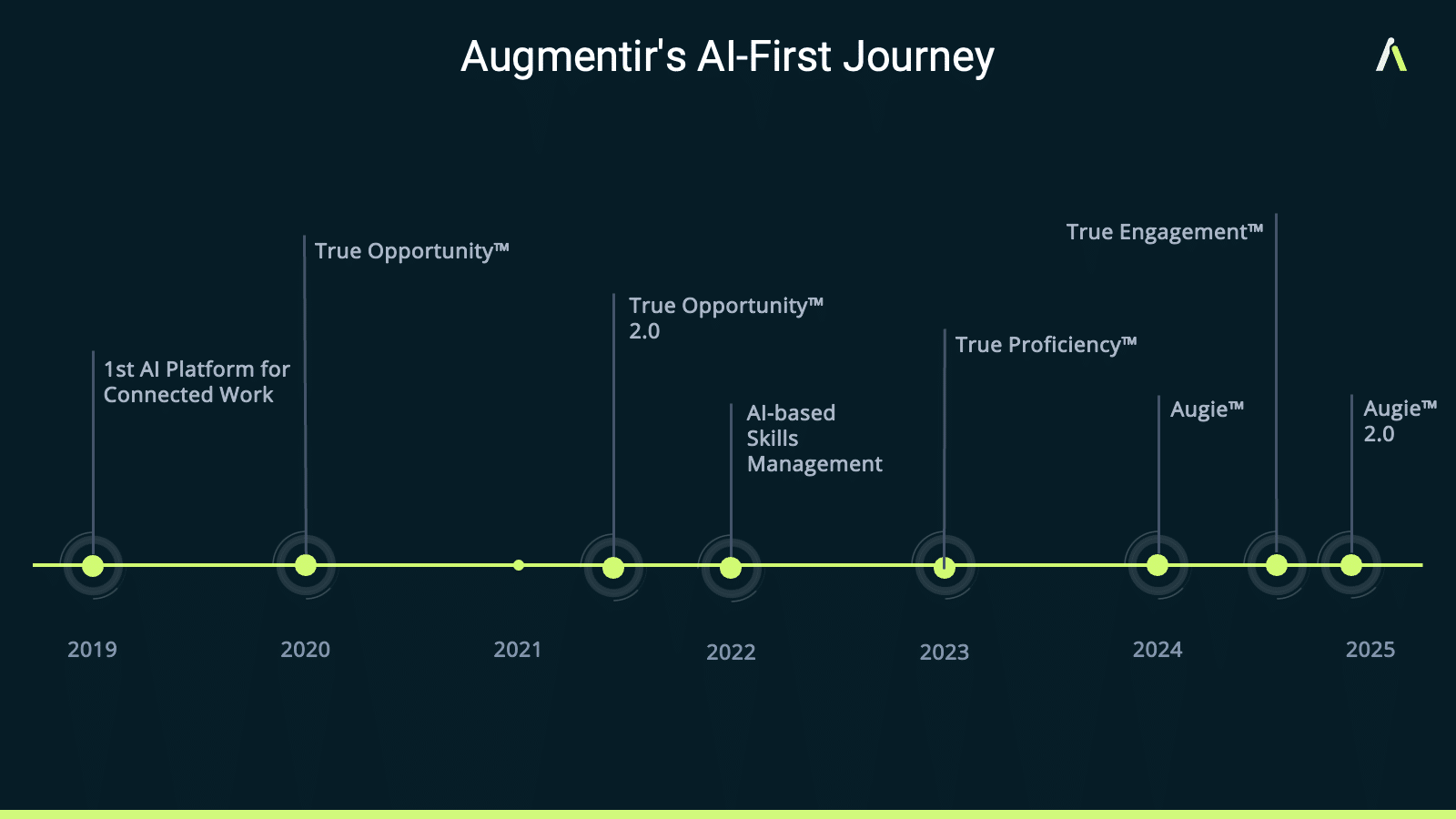

Bei Augmentir haben wir von Anfang an einen KI-orientierten Ansatz für die Fertigung und die vernetzte Unterstützung der Mitarbeiter an vorderster Front vorangetrieben.

Viele Fertigungslösungen integrierten KI-Technologie als Zusatz oder nachträglich, als die Technologie fortschrittlichere Fähigkeiten und Popularität erlangte. Wir jedoch haben uns für eine Reihe von Lösungen eingesetzt und diese auf der Grundlage von KI entwickelt. Unsere Plattform wurde von Grund auf mit Blick auf KI-Funktionen entwickelt, was uns zu einem Anführer im vernetzten Frontline-Arbeiter Feld.

- 2019 – Augmentir hat die weltweit erste KI-basierte vernetzte Plattform für Fertigungsarbeiten auf den Markt gebracht, die es Mitarbeitern an vorderster Front ermöglicht, ihre Aufgaben mit höherer Qualität und höherer Produktivität auszuführen und gleichzeitig kontinuierliche Verbesserungen im gesamten Unternehmen voranzutreiben. Dies war der Beginn unserer AI-first-Reise, die Industrieunternehmen die Möglichkeit gibt, menschenzentrierte Arbeitsprozesse in vollständig erweiterte Verfahren zu digitalisieren und interaktive Anleitung, On-Demand-Schulungen und Remote-Expertenunterstützung bereitzustellen, um Produktivität und Qualität zu verbessern.

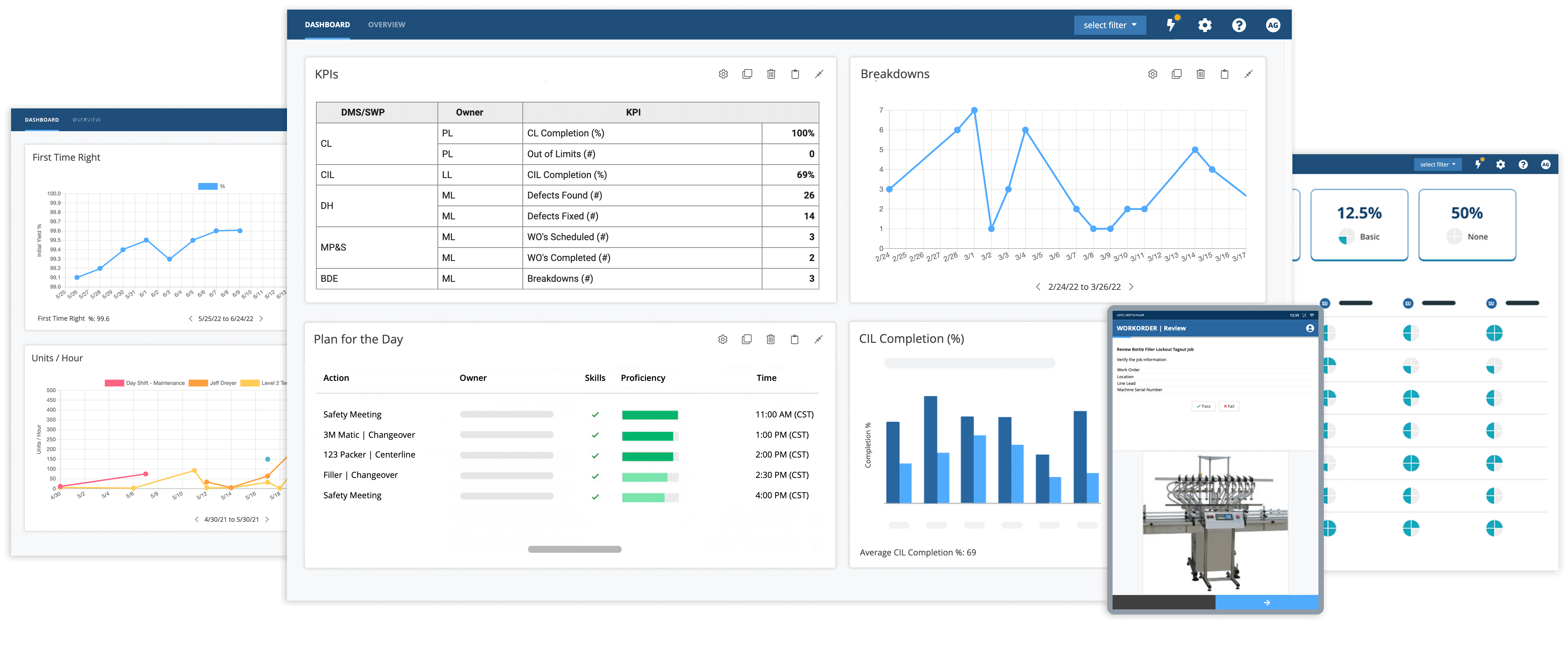

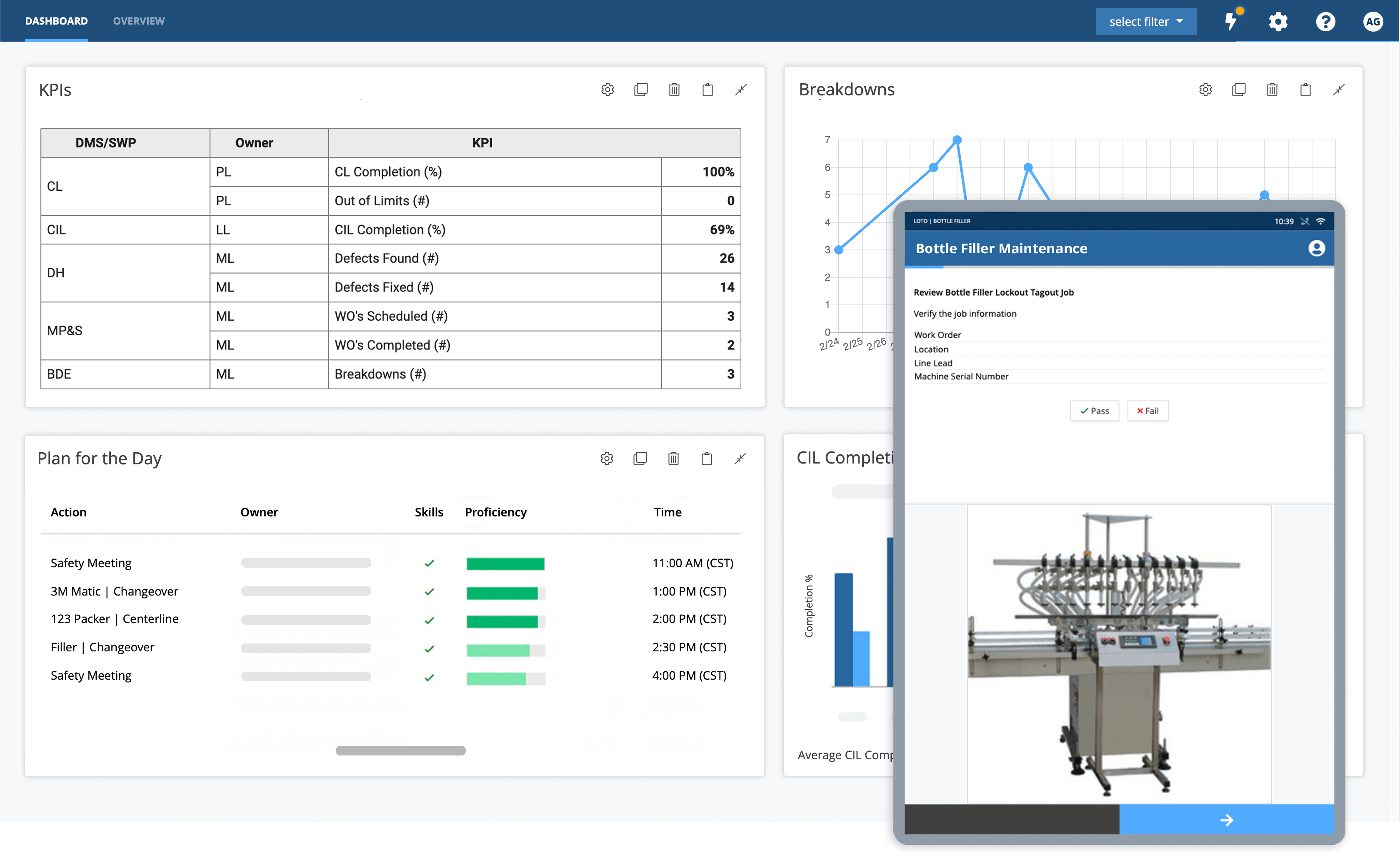

- 2020 – Augmentir stellte True Opportunity™ vor, die erste KI-basierte Belegschaftsmetrik, die durch unsere proprietären Algorithmen für maschinelles Lernen dazu beitragen soll, die Betriebsergebnisse und die Produktivität der Mitarbeiter an vorderster Front zu verbessern. Diese Algorithmen erfassen Daten von Mitarbeitern an vorderster Front und kombinieren sie dann mit anderen Augmentir- und Unternehmensdaten, um die größten erfassbaren Chancen aufzudecken und einzustufen und dann den für ihre Erfassung erforderlichen Aufwand vorherzusagen.

- 2021 – Aufbauend auf Benutzerfeedback und Felddaten enthüllt Augmentir True Opportunity 2.0™ mit verbesserten und erweiterten Funktionen rund um die Personalentwicklung, Quantifizierung von Arbeitsprozessen, Benchmarking und Kompetenz. Durch die Nutzung anonymisierter Daten aus Millionen von Auftragsausführungen, um die Leistungsfähigkeit der Plattform erheblich zu verbessern und zu erweitern und automatisch In-App-KI-Erkenntnisse bereitzustellen, konnten wir den Nutzen und die Erträge für Augmentir-Kunden steigern.

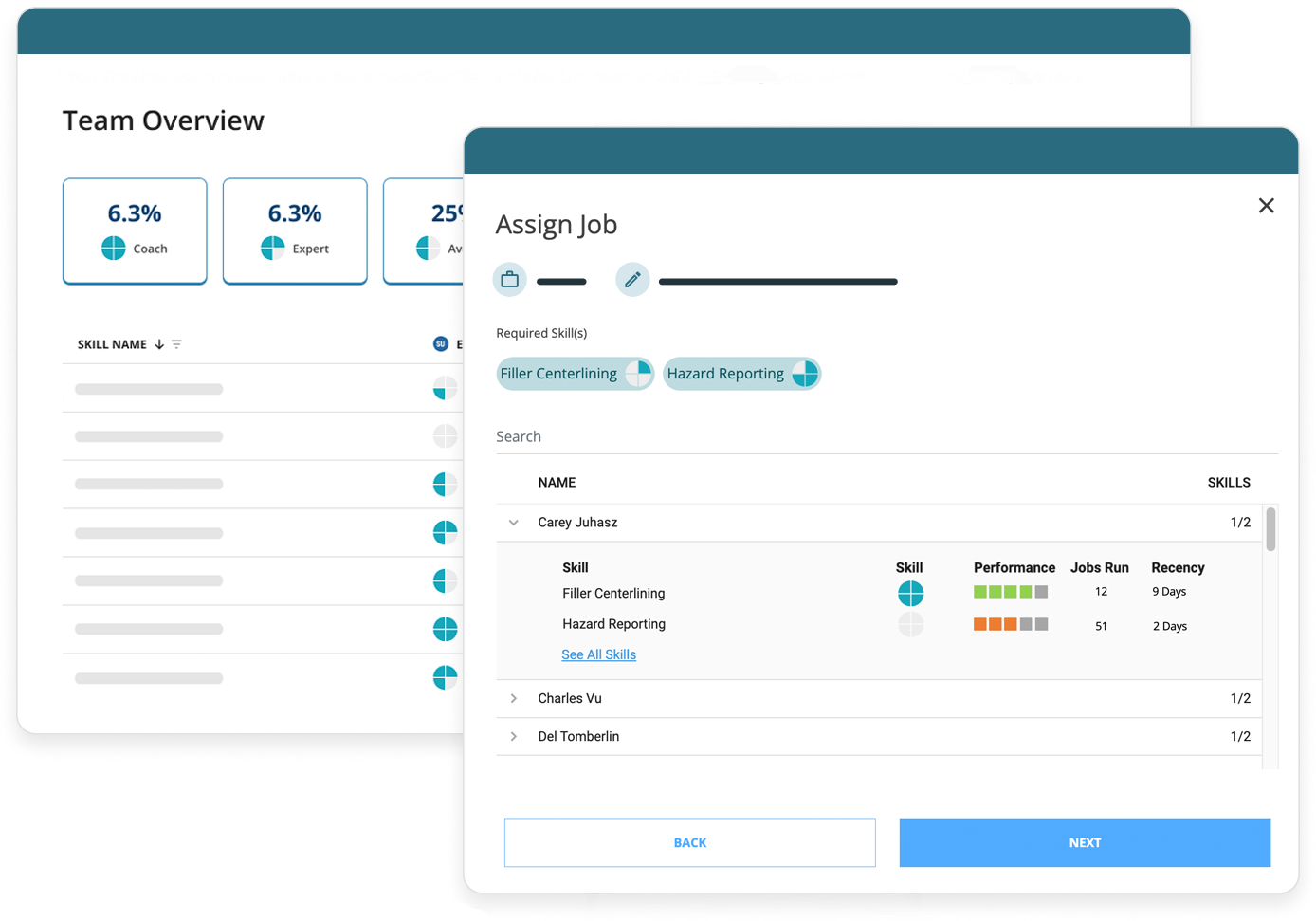

- 2022 – Augmentir kündigt die Veröffentlichung von True Productivity™ und True Performance™ an. True Productivity ermöglicht es Industrieunternehmen, ihre größten Produktivitätschancen über alle Arbeitsprozesse hinweg zu bewerten, um kontinuierliche Verbesserungsteams auf den höchsten ROI zu konzentrieren. True Performance ermittelt die Kompetenz jedes Mitarbeiters bei jeder Aufgabe oder Fertigkeit und ermöglicht so wirklich personalisierte Investitionen in die Personalentwicklung.

- 2023 – Augmentir bringt Augie™ auf den Markt – den GenAI-gestützten Assistenten für industrielle Arbeiten. Durch die Integration der grundlegenden Technologie, die generativen KI-Tools wie ChatGPT zugrunde liegt, haben wir unser bereits umfangreiches Angebot an KI-Einblicken und -Analysen erweitert. Augie trägt dazu bei, indem es die betriebliche Effizienz verbessert und die weniger erfahrenen Mitarbeiter an vorderster Front von heute durch schnellere Problemlösungen, proaktive Erkenntnisse und verbesserte Entscheidungsfindung unterstützt.

- 2024 – Im Laufe dieses Jahres haben wir unsere AI-First-Lösungen bereits weiter verfeinert und Benutzerfeedback und zusätzliche Funktionen genutzt, um industrielle Aktivitäten und Arbeitnehmer an vorderster Front bestmöglich zu unterstützen.

- 2025 und darüber hinaus – True Engagement™, für die Zukunft gehen wir davon aus, dass die Entwicklung der KI in Fertigungsaktivitäten weiter voranschreiten wird, bis wir Signale genau messen können, um das tatsächliche Engagement von Industriearbeitern zu erkennen und nützliche Informationen und Erkenntnisse abzuleiten, um sowohl HR- als auch Fertigungsprozesse weiter zu verbessern.

Wir beschäftigen uns intensiv mit der Anwendung von KI und neuen Technologien auf Fertigungsaktivitäten, um die Mitarbeiter an vorderster Front zu verstärken, nicht um sie zu ersetzen. Bereitstellung verbesserter Unterstützung, Zugriff auf wichtiges Wissen (wann und wo es am meisten nützt) und Verbesserung der allgemeinen betrieblichen Effizienz und Produktivität.

Die Zukunft der KI in der Fertigung – Die Reise nach vorne

Auf unserem Weg in die Zukunft sind wir bei Augmentir entschlossen, uns für den Einsatz von KI und intelligenter Fertigung einzusetzen, um Mitarbeiter an vorderster Front und industrielle Prozesse zu fördern und zu verbessern. Wir werden unsere Anwendung von KI und ihre Anwendungsfälle in der Fertigung weiterentwickeln, um Teams und Arbeitskräfte an vorderster Front zu unterstützen und so unsere KI-First-Tradition zu stärken.

Die Hinzufügung von Augie zu unserem bestehenden KI-gestützten System Connected Worker-Lösung ist ein wichtiger Schritt nach vorn. Augie ist ein Generativer KI-Assistent Das Unternehmen nutzt unternehmensweite Daten, bietet sofortigen Zugriff auf relevante Informationen, schließt Kompetenzlücken durch personalisierten Support, bietet Einblicke in Standardarbeit und Kompetenzbestand und identifiziert Möglichkeiten für kontinuierliche Verbesserungen. Augie ist das Ergebnis unseres Engagements, Mitarbeiter an vorderster Front zu befähigen, KI zur Unterstützung von Fertigungsabläufen zu nutzen und Fertigungsarbeitern bessere Werkzeuge zur Verfügung zu stellen, mit denen sie ihre Arbeit sicher und effizienter erledigen können.

Mit patentierten KI-gesteuerten Erkenntnissen, die Fertigungsabläufe, Schulung und Entwicklung, Personaleinsatzplanung und operative Exzellenz digitalisieren und optimieren, wird Augmentir von Fertigungsleitern als Industrieller Wandel Partner, der messbare Ergebnisse für alle Betriebsabläufe liefert. Planen Sie einen Live-Demo heute, um mehr zu erfahren.