Entdecken Sie, wie Augmentirs Gen AI Suite und Augie die Art und Weise verändern, wie Hersteller Frontline-Aktivitäten und -Personal unterstützen.

Wir haben kürzlich einen Wendepunkt in der Geschichte der vernetzten Mitarbeitertechnologie mit Updates und Erweiterungen für Augie vorgestellt, unseren generativer KI-Assistent für die industrielle Arbeit. Diese Erweiterung verbessert die Breite und Reichweite der Augie-Funktionen drastisch, verbessert das bereits leistungsstarke Tool noch weiter und schafft eine generative KI-Suite aus Tools und Assistenten für die industrielle Frontline-Arbeit. Diese einzigartige Augie GenAI Suite definiert die Zukunft der Fertigung neu und stattet Frontline-Mitarbeiter überall mit unübertroffenen KI-gesteuerten Tools aus.

Aber was bedeutet dies für Hersteller und Industrieunternehmen, die ihre Abläufe verbessern möchten, und wie kann Augie Ihnen helfen?

Im Grunde genommen enthält diese Suite generativer KI-Assistenten spezielle Funktionen für Unternehmen zur Verbesserung ihrer Fehlerbehebung, Betriebsabläufe, Dateneinblicke und Inhaltserstellung und führt sogar eine GenAI-as-a-Service-Option ein. Dies erweitert Augies vorhandene Funktionen zur erweiterten Fehlerbehebung und digitalen Echtzeitunterstützung für Mitarbeiter im Außendienst und fügt weitere Funktionen für erweiterte Sicherheit/Risikominderung, Mitarbeiterkonformität, Personalentwicklung, Wissensmanagement und -schulung, Qualitätsmanagement und mehr hinzu.

Lesen Sie weiter, um mehr über die neue Augie GenAI Suite zu erfahren: was sie kann, was sie für die Zukunft der Fertigungsarbeit bedeutet und wie sie Ihnen helfen kann.

- Augies erweiterte Suite von GenAI-Assistenten

- Vorteile generativer KI in der Fertigung

- Unterstützung von Frontline-Mitarbeitern mit GenAI-Assistenten

Augies erweiterte Suite von GenAI-Assistenten

Die Augie-Suite transformiert die Fertigung an vorderster Front wie nie zuvor – sie gibt Teams sofortigen Zugriff auf Expertenwissen, Dateneinblicke auf höchstem Niveau und nahtlose Betriebsunterstützung. Von der Fehlerbehebung bis hin zu Betrieb und Inhaltserstellung sind die Möglichkeiten endlos.

Wir stellen die erste GenAI Suite ihrer Art für die industrielle Arbeit vor:

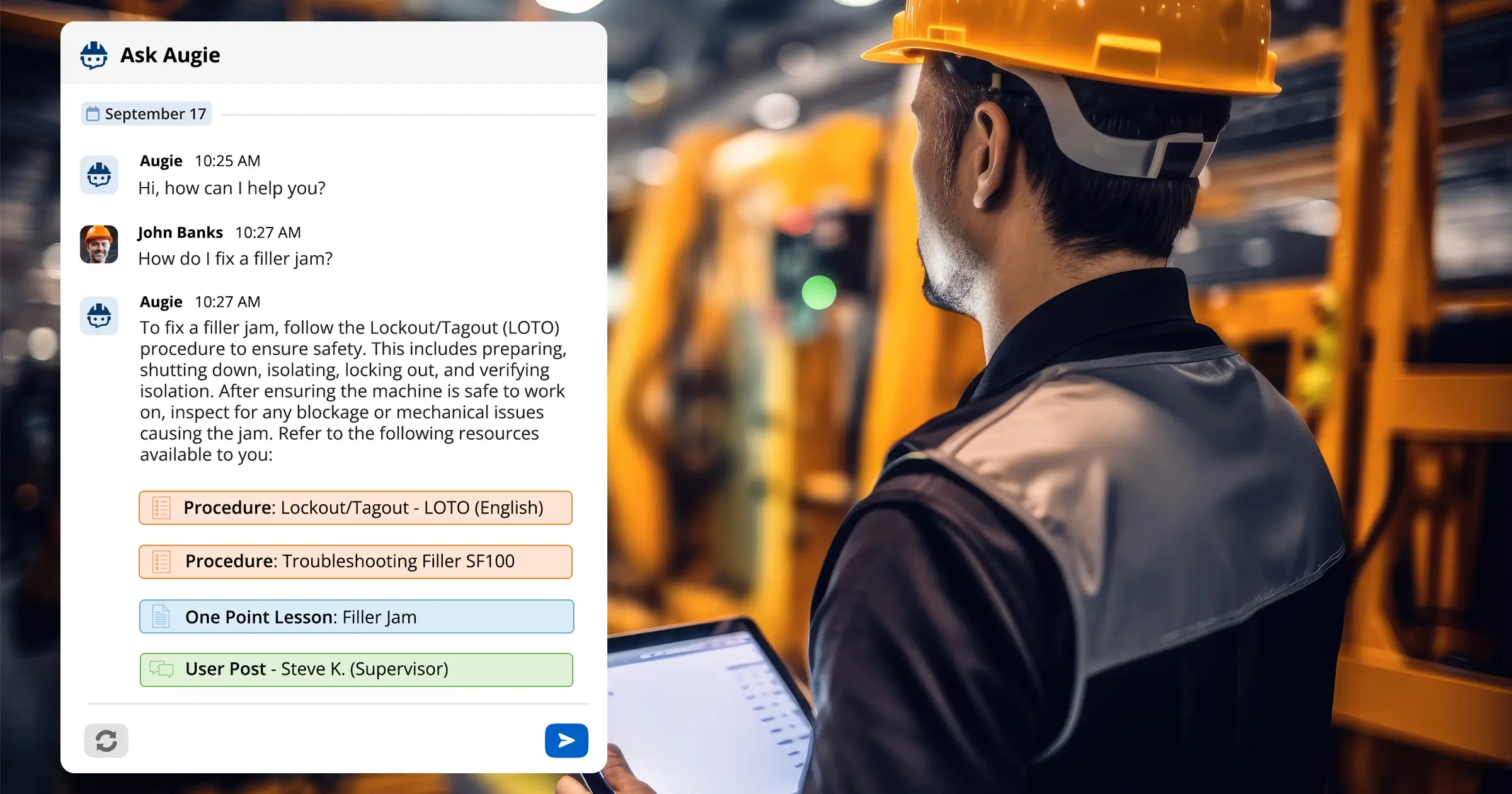

Augie Industrieassistent 2.0

Zu den Verbesserungen gehören die Unterstützung von Dutzenden neuer Inhaltstypen, die Hinzufügung einer zum Patent angemeldeten Eingabeaufforderungsanreicherung und eine bessere Priorisierung, was zu höherer Genauigkeit und Umsetzbarkeit führt.

Augie-Inhaltsassistent

Konvertieren Sie vorhandene digitale Inhalte (Word, Excel, PDF usw.) automatisch in native Augmentir-Arbeitsanweisungen, SOPs, OPLs, CILs, Checklisten usw. und beschleunigen Sie so die Bereitstellung. Erstellen Sie Schulungen, Checklisten und Tests aus einer Vielzahl von Quelltypen, darunter Bilder, Handbücher, Freiformtests usw., um die Schulung und Einarbeitung von Mitarbeitern zu optimieren.

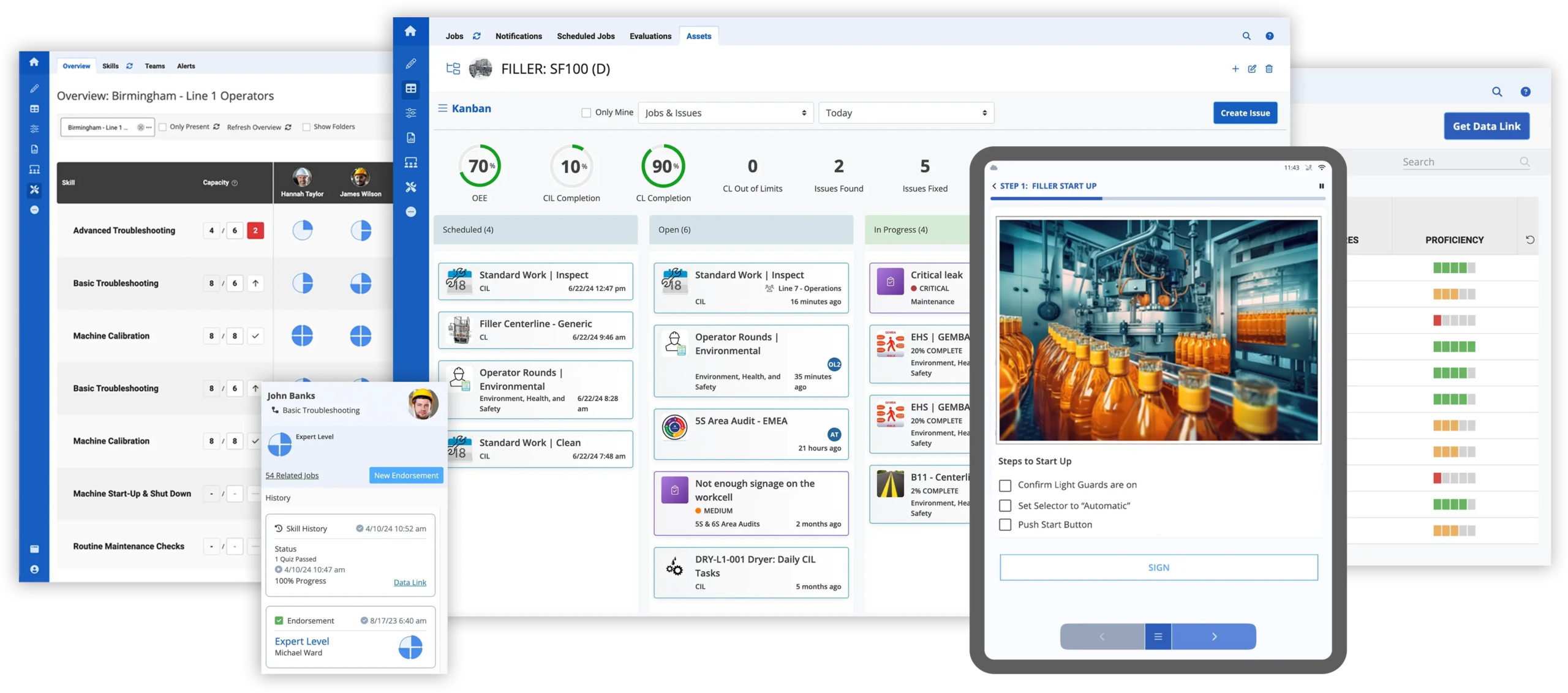

Augie-Datenassistent

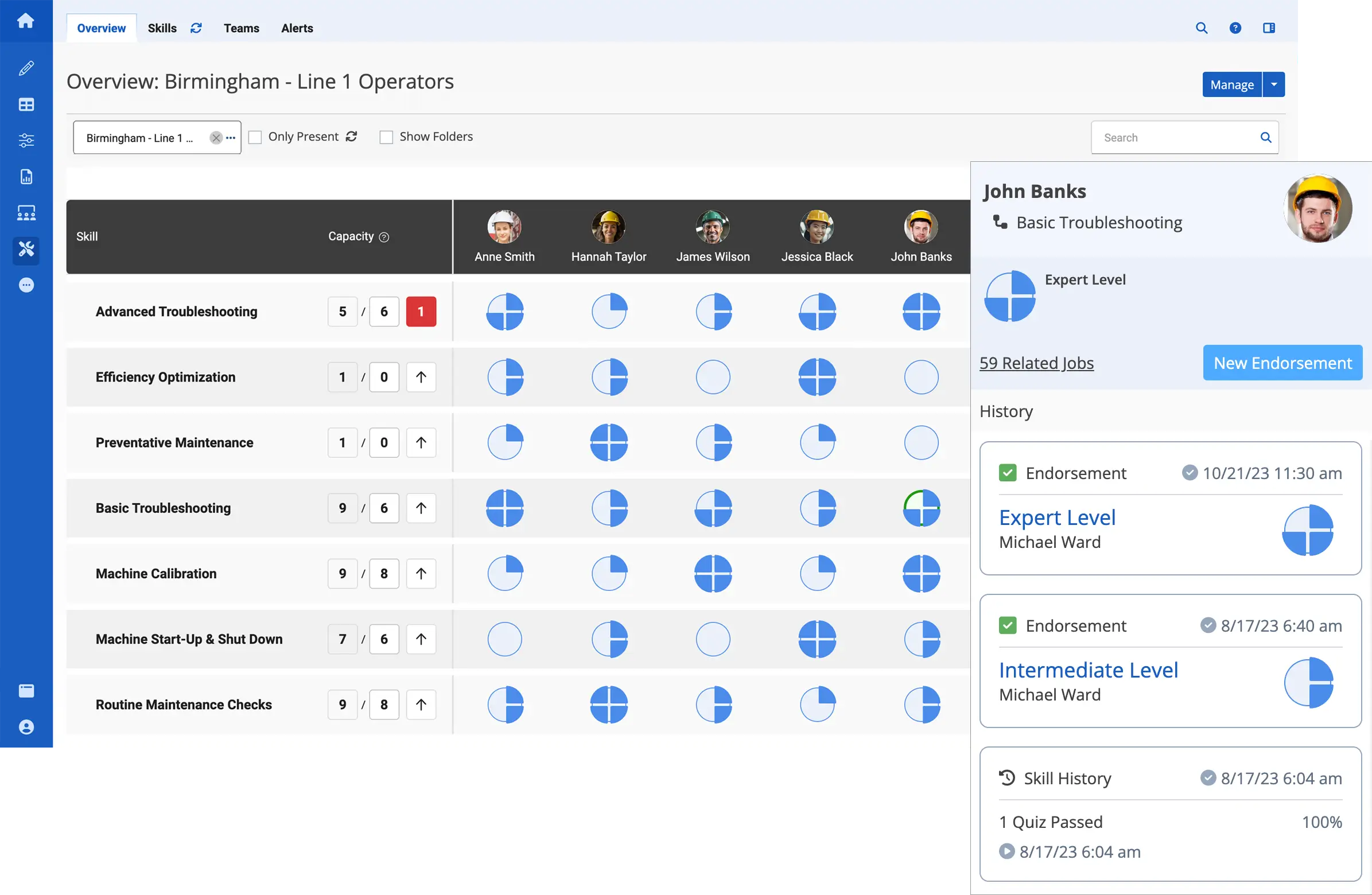

Augie liefert Einblicke aus jeder Quelle von Betriebsdaten, einschließlich Standarddatensätzen wie Fähigkeiten, Standardarbeit, Sicherheit und Arbeitsausführung sowie kundenspezifischen Datensätzen, die über den Berichtskonfigurator von Augmentir generiert werden. Augie macht das „Schreiben von Berichten“ überflüssig bzw. reduziert es und beantwortet über seine Konversationsschnittstelle Fragen, führt Berechnungen durch und generiert grafische Berichte, wodurch die Reaktionsfähigkeit erhöht wird.

Augie-Erweiterbarkeitsassistent

Der Extensibility Assistant steigert die Produktivität von Entwicklern, die neue benutzerdefinierte Funktionen erstellen und vorhandene im Erweiterungsframework von Augmentir unterstützen. Augmentirs einzigartige Platform-as-a-Service-Funktionen ermöglichen es Kunden und Partnern, einzigartige Funktionen zur Lösung wichtiger Geschäftsprobleme zu entwickeln, eine Funktion, die sonst nirgendwo auf dem Markt verfügbar ist.

Augie Industrial GenAI-as-a-Service

Als Branchenneuheit stellt Augie seine GenAI-Funktionen als APIs im Erweiterungsframework von Augmentir zur Verfügung, sodass Unternehmen und Partner Industrial GenAI in innovativen, unternehmens- oder branchenspezifischen Anwendungsfällen nutzen können. Zu den häufig verwendeten APIs gehören übersetzenText Ermöglichung der sofortigen Übersetzung dynamischer Inhalte und BildQA, ermöglicht den direkten Vergleich oder die Zusammenfassung von Bildern und unterstützt kritische Anwendungen in den Bereichen Qualität, Sicherheit und Betrieb.

Dies stellt für das Produktionspersonal an vorderster Front eine echte Revolution dar, da es mit Expertenwissen, fortschrittlichen Werkzeugen und intuitiver Unterstützung ausgestattet wird wie nie zuvor. Aber mehr noch: Dies sind nicht nur einfache Upgrades. Dies ist die Zukunft der Fertigung, direkt in Reichweite derjenigen, auf die es am meisten ankommt: der Mitarbeiter an der Front.

Vorteile generativer KI-Assistenten in der Fertigung

Generative KI-Assistenten in der Fertigung rationalisieren die Produktion, indem sie sich wiederholende Aufgaben automatisieren, menschliche Fehler reduzieren und Arbeitsabläufe optimieren. Sie verbessern die Entscheidungsfindung durch Echtzeit-Datenanalyse, was zu mehr Effizienz und Kosteneinsparungen führt. Augie ist unter anderen intelligenten Fertigungsassistenten einzigartig, da es proprietäre, zweckmäßige, vorab trainierte LLMs und generative KI nutzt, gepaart mit robuster Sicherheit und Berechtigungen, um Fabrikmanagern, Bedienern und Ingenieuren zu helfen, die Effizienz zu verbessern, Probleme schneller zu lösen und Ausfallzeiten zu vermeiden.

Mit Augie können Hersteller sofort:

- Schließen Sie Kompetenz- und Erfahrungslücken mit individueller Unterstützung

- Gewinnen Sie Einblicke in die Leader-Standardarbeit

- Gewinnen Sie neue Einblicke in die Kompetenzbestände

- Wandeln Sie Stammeswissen in digitale Unternehmenswerte um

- Identifizieren Sie Möglichkeiten zur kontinuierlichen Verbesserung

- Prognostizieren Sie potenzielle betriebliche Probleme

Die Erweiterung des Augie-Toolkits verbessert diese Fähigkeiten noch weiter und ermöglicht erweiterte und anpassbare Funktionen wie die oben beschriebenen. Mit der Augie GenAI-Suite an Ihrer Seite ist das Potenzial für eine verbesserte Unterstützung an der Front, optimierte Fertigungsabläufe und die Stärkung der Belegschaft an der Front der Industrie grenzenlos.

Unterstützung von Frontline-Mitarbeitern mit GenAI-Assistenten

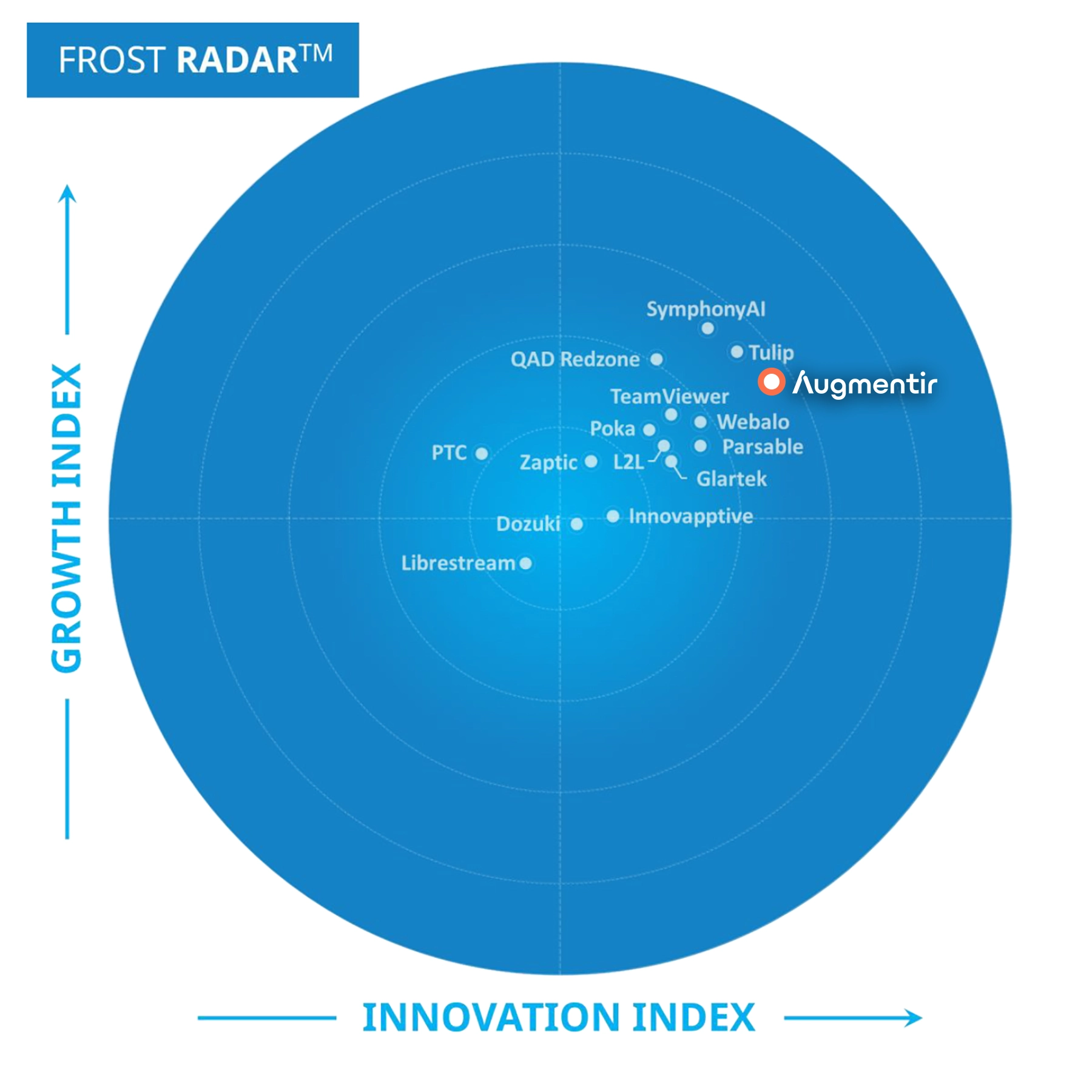

Augmentir führte Augie Anfang 2023 ein und wurde damit zum erster Softwareanbieter im Fertigungssektor um eine generative KI-Lösung anzubieten, die sich an die Belegschaft im industriellen Produktionsbereich richtet.

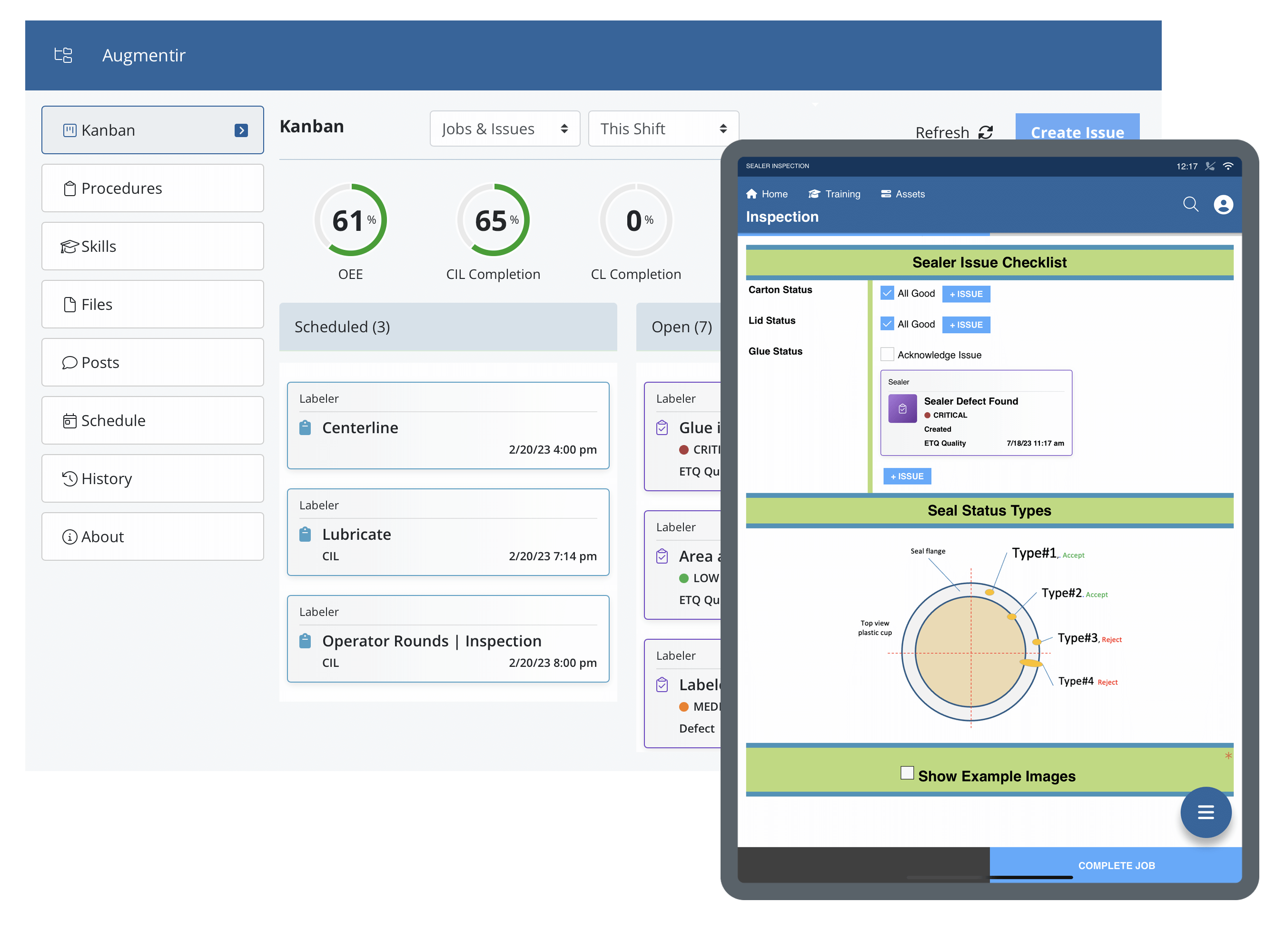

Seit seiner Einführung hat Augie massive Unterstützung von führenden Fertigungsunternehmen erfahren. Diese weltweit führenden Unternehmen haben es in allen Fertigungs- und Produktionsbereichen eingesetzt, um Sicherheits- und Qualitätsproblemen am Arbeitsplatz vorzubeugen, die Betriebseffizienz zu steigern und den Mitarbeitern an der Produktionslinie die Werkzeuge, Anleitungen und Unterstützung zu geben, die sie brauchen, um ihre Arbeit bestmöglich zu erledigen.

Die generativen KI-Funktionen von Augie sind in den Kern der Augmentir-Plattform integriert, sodass Benutzer die neuesten KI-Fortschritte im Rahmen der digitalen Zusammenarbeit, des Kompetenzmanagements und der Arbeitsausführung schnell und sicher nutzen können. Auf diese Weise können Frontline-Benutzer und anderes Fertigungspersonal vorhandene Daten, Dokumente, Anwendungen und ihr vorhandenes Stammwissen nutzen und so ihren ROI steigern.

Möchten Sie mehr erfahren?

Um mehr über Augie zu erfahren und wie es das Potenzial hat, Ihre Mitarbeiter und Aktivitäten im Außendienst mit patentierten KI-gestützten Erkenntnissen zu transformieren und zu erweitern, und um zu erfahren, warum führende Hersteller Augmentir als zuverlässigen Partner für die digitale Transformation vertrauen – Vereinbaren Sie eine Demo mit einem unserer Produktexperten.