Total Productive Maintenance

Total Productive Maintenance (TPM) ist ein proaktiver Wartungsansatz, der alle Mitarbeiter einbezieht, um die Effizienz der Ausrüstung zu maximieren, Ausfälle zu verhindern und die Produktivität durch regelmäßige, geplante Wartung und kontinuierliche Verbesserung zu steigern.

Hersteller suchen ständig nach Möglichkeiten, die Anlagenleistung zu maximieren und gleichzeitig das Risiko von Maschinenausfällen und Produktionsverlusten zu reduzieren. Hier kommt Total Productive Maintenance ins Spiel. Die TPM-Methode ermöglicht Unternehmen die Instandhaltung ihrer Produktionslinien, indem sie die Anlageneffektivität steigert und die Vorteile digitaler, datengesteuerter Lösungen nutzt.

Wenn Sie mehr über TPM und seine Vorteile erfahren möchten, lesen Sie weiter zu folgenden Themen:

Was ist Total Productive Maintenance?

Total Productive Maintenance (TPM) ist ein Ansatz zur Optimierung der Anlagenverfügbarkeit und -leistung. Es ist ein grundlegender Aspekt jeder schlanken Fertigungsumgebung, die darauf abzielt, Verschwendung zu vermeiden und die Produktivität der Mitarbeiter zu steigern.

Die TPM-Philosophie betont, wie wichtig es ist, Geräte, Mitarbeiter und unterstützende Prozesse einzusetzen, um die Sicherheit, Qualität und Integrität der Produktion in der Fertigung aufrechtzuerhalten und zu verbessern.

In der Fertigung ist die Produktion in hohem Maße von Ausrüstung und Arbeitskräften abhängig. Produktionsausfälle können während des gesamten Montageprozesses aufgrund von Geräteausfallzeiten, schlechter Arbeitseffizienz und ineffizienten Verfahren auftreten.

Total Productive Maintenance ist bestrebt, Arbeitsplatzverluste zu reduzieren, indem die Verantwortung für die grundlegende Instandhaltung auf den Hauptbenutzer der Ausrüstung übertragen wird: den Maschinenbediener.

Bediener warten ihre Geräte mit autonome Instandhaltung Techniken (Reinigung, Sicherheitsprüfungen usw.) und andere vorbeugende Wartungspraktiken.

Im Laufe der Zeit kann TPM Ihre Gesamtanlageneffektivität (OEE) beeinflussen, den Goldstandard zur Messung der Effizienz eines Fertigungsprozesses. TPM ist eine Schlüsselkomponente für operative Exzellenz in der Fertigung und ein Kernstück von Integrierte Arbeitssysteme Institut für Werkstofftechnik (IWS).

TPM strebt danach, eine perfekte Produktion zu erreichen, indem es über Folgendes verfügt:

- Keine Pannen

- Keine Stopps oder langsames Laufen

- Keine Defekte

- Keine Unfälle

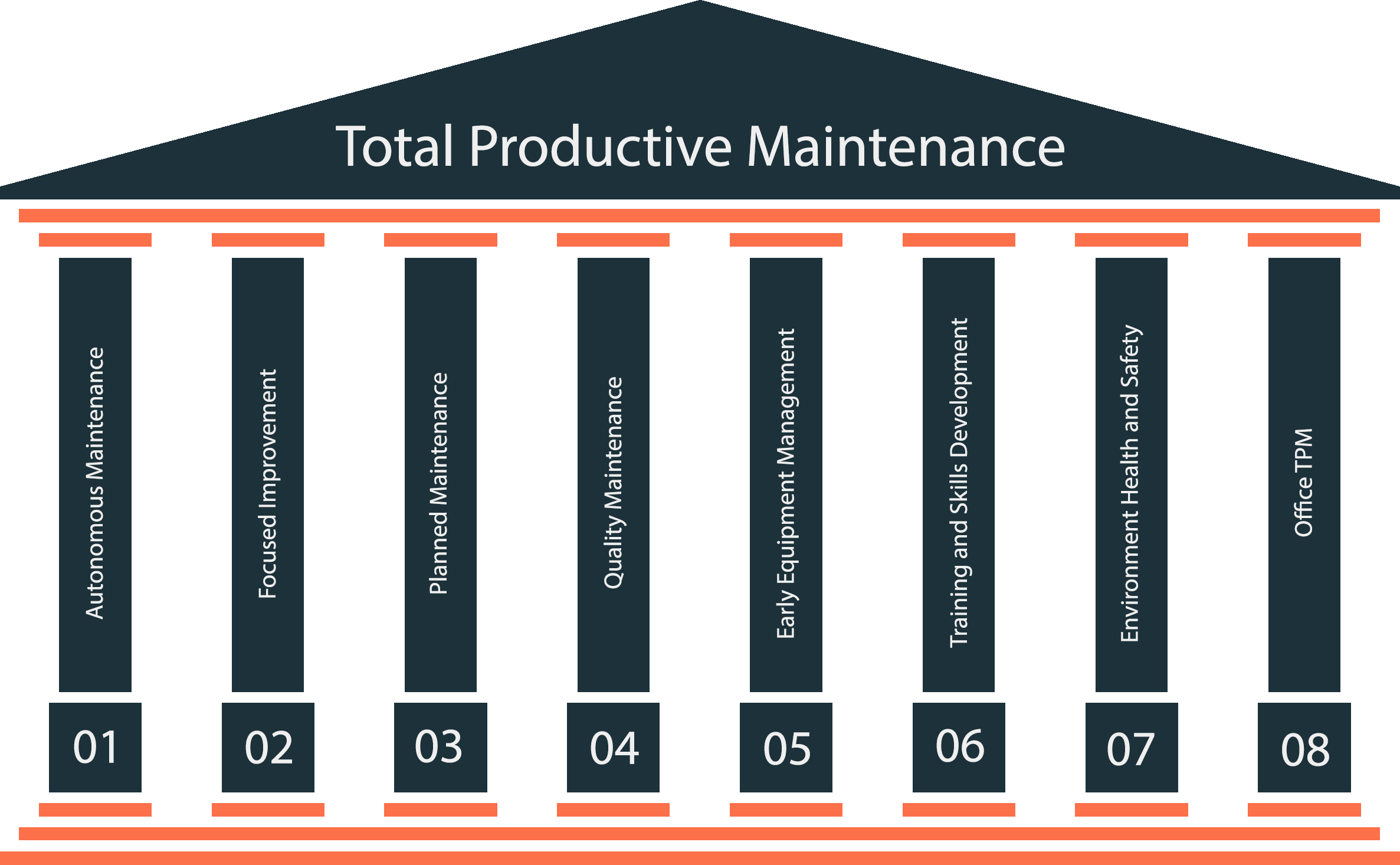

Die 8 Säulen von TPM

Die acht Säulen von TPM konzentrieren sich auf vorbeugende Maßnahmen zur Verbesserung der Gerätezuverlässigkeit. Sie basieren auf dem 5S-System (Sortieren, Ordnen, Glänzen, Standardisieren und Erhalten) zur Organisation von Arbeitsplätzen, damit Aufgaben effizient ausgeführt werden können.

Die acht Säulen sind:

1. Autonome Wartung

Autonome Instandhaltung ist ein Wartungsansatz, bei dem Maschinenbediener die Verantwortung für grundlegende Wartungs- und Instandhaltungsaufgaben übertragen, sodass spezialisierte Techniker sich auf komplexere Wartungsaufgaben konzentrieren können. Diese Strategie ist eine Säule von TPM, einem Ansatz zur Optimierung der Geräteleistung und ein grundlegender Aspekt von schlanke Fertigung.

Autonome Wartung (AM) gibt Betreibern mehr Kontrolle über das Reinigen, Schmieren und Inspizieren ihrer eigenen Ausrüstung – und hilft dabei, Ausrüstungsprobleme frühzeitig zu erkennen, bevor sie zu Ausfällen werden.

Erfolgreiches AM setzt voraus, dass Hersteller ihren Bedienern die entsprechenden digitalen Werkzeuge und Kenntnisse zur Verfügung stellen, um diese Aufgaben selbstständig durchzuführen. Dies umfasst die Digitalisierung von Standardarbeitsanweisungen (SOPs) für Reinigung, Schmierung und Inspektionen sowie die Bereitstellung eines einfachen Zugangs zu Schulungen und einer Wissensdatenbank mit Informationen für die Bediener.

Total Productive Maintenance und Autonomous Maintenance sind Schlüsselkomponenten integrierter Arbeitssysteme. Integrierte Arbeitssysteme (IWS) sind ein Beispiel für eine Strategie zur Verbesserung der betrieblichen Exzellenz in der Fertigung. Integrierte Arbeitssysteme vereinen die Kernprinzipien von Menschen, Prozessen und Technologie, um höhere Fertigungsleistungen und kontinuierliche Verbesserungen zu erzielen.

2. Fokussierte Verbesserung

Fokussierte Verbesserung bedeutet, kleine Teams dazu zu bringen, regelmäßig zusammenzuarbeiten, um Verbesserungen umzusetzen.

3. Geplante Wartung

Die geplante Wartung umfasst die geplante vorbeugende Wartung (PM) von Geräten und Anlagen, um sie betriebsbereit zu halten und ungeplante Ausfallzeiten zu vermeiden.

4. Qualitätsmanagement

Die Säule Qualitätsmanagement konzentriert sich auf die Integration von Fehlererkennung und Ursachenanalyse in den Produktionsprozess und umfasst regelmäßige, proaktive Inspektionen und Qualitätskontrollen.

5. Frühzeitiges Ausrüstungsmanagement

Diese Säule konzentriert sich auf die Schaffung eines Systems zur Verwaltung der Produkt- und Geräteentwicklung.

6. Ausbildung und Kompetenzentwicklung

Die Schulungs- und Kompetenzentwicklungssäule von TPM stellt sicher, dass Gerätebediener und Wartungsteams mit dem richtigen Wissen über TPM und insbesondere über die Durchführung von Qualitäts-, Inspektions- und Wartungsaufgaben ausgestattet sind.

Die Aus- und Weiterbildung verlagert sich zunehmend auf die Unterstützung am Arbeitsplatz im Bedarfsfall. Dazu gehört der Einsatz moderner digitaler Tools zur Schulung und Anleitung von Bedienern bei Wartungsaufgaben. Vernetzte Worker-Plattformen die digitales Skills-Tracking beinhalten, digitale Arbeitsanweisungen, und Ausbildung am Arbeitsplatz, einschließlich Ein-Punkt-Lektionen, helfen dabei, berufsbezogenes Wissen zu schärfen und ermöglichen Bedienern, bei regelmäßigen Wartungsaufgaben erfolgreich zu sein. Dies kann dazu beitragen, eine weitere Verschlechterung der Ausrüstung zu verhindern.

Sobald die Bediener geschult sind und Zugang zu digitalen Informationen haben, die sie durch die Wartungsprozesse führen, sind sie in der Lage, Aufgaben selbstständig und auf einem optimalen Sicherheits- und Qualitätsniveau auszuführen.

7. Umweltgesundheit und -sicherheit

Sicherheitsorientierte Aufgaben werden von Anlagenbedienern ausgeführt, um eine sichere Arbeitsumgebung aufrechtzuerhalten.

8. Office-TPM

Diese Säule umfasst die Ausweitung der TPM-Vorteile über die Werksebene hinaus und die Anwendung der TPM-Prinzipien auf Verwaltungsfunktionen, einschließlich Auftragsabwicklung, Beschaffung und Terminplanung.

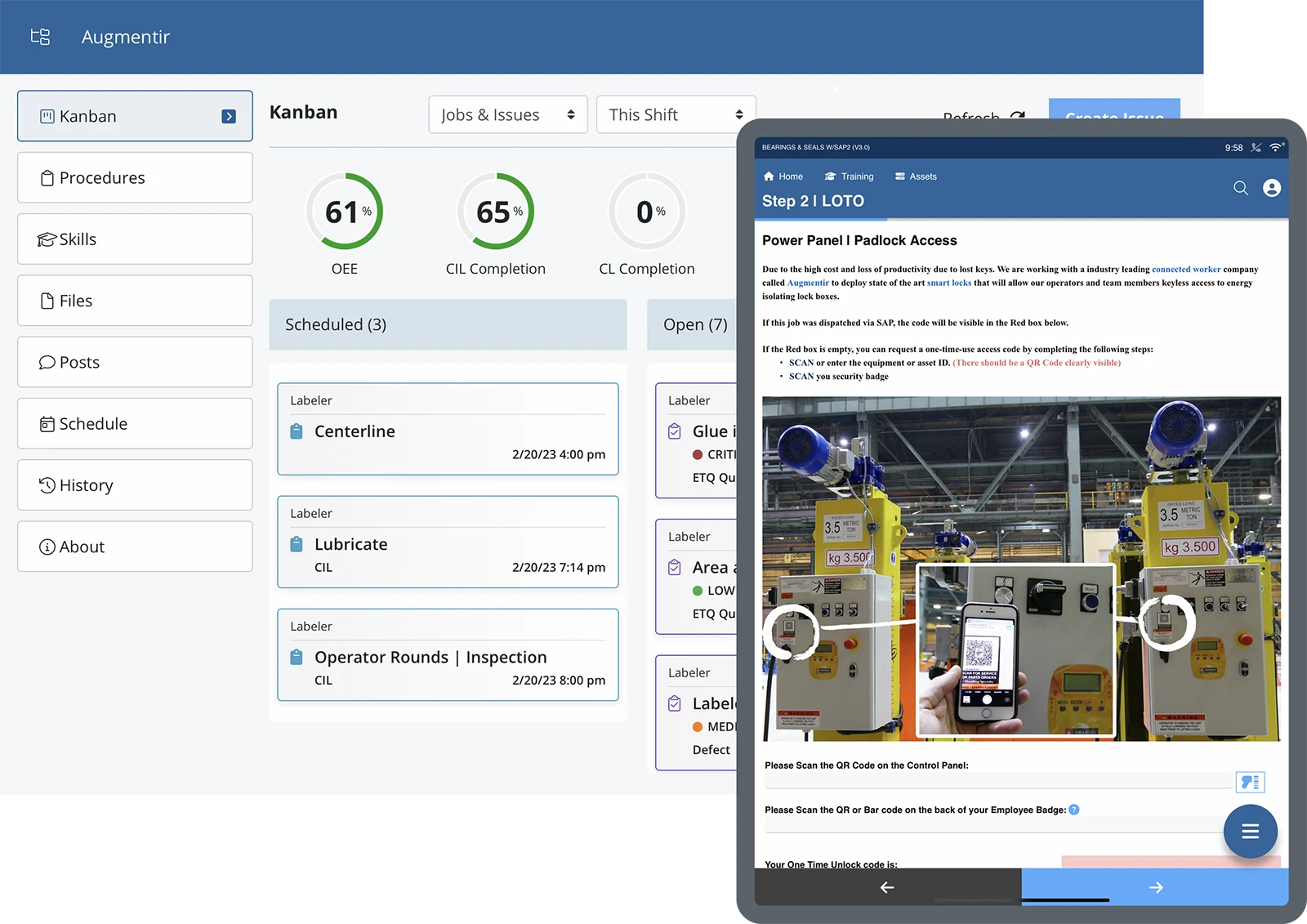

Digitalisierung und Aufrechterhaltung von TPM mit KI-gestützten Werkzeugen für vernetzte Mitarbeiter

Vernetzte Worker-Plattformen sind digitale Softwaretools, die dazu beitragen können, die Art und Weise, wie Bediener Wartungsaufgaben ausführen, zu standardisieren und zu verbessern. Sie werden verwendet, um die Kommunikation, Zusammenarbeit, Anleitung und Unterstützung für die Bediener zu verbessern.

Verbundene Arbeitsplattformen werden verwendet, um die auszuführenden Wartungsaufgaben zu erstellen, zuzuweisen und zu verwalten. Durch eine Kombination aus digitalen Arbeitsanweisungen und Tools für die Zusammenarbeit in Echtzeit können Bediener Wartungsaufgaben selbstständig mit Höchstleistung erledigen.

Außerdem, Connected-Worker-Lösungen, die auf einer KI-Grundlage aufbauen werden auch verwendet, um kontinuierliche Verbesserungs- und Lean-Initiativen am Arbeitsplatz zu unterstützen.

Mit den grundlegenden Elementen digitalisierter SOPs und Remote-Expertenführung können Fertigungsunternehmen ihre Bediener mit kontextbezogenen Informationen anleiten, damit sie ihre Aufgaben mit maximaler Effizienz erledigen und Probleme schneller lösen können.

Dies ermöglicht Unternehmen auch, wertvolle Daten nicht nur über die geleistete Arbeit zu erfassen, sondern auch darüber, wie die Mitarbeiter ihre Aufgaben erledigen und welche Aktivitäten oder Interaktionen zum Erfolg oder zur Leistung bestimmter Aufgaben beitragen.

Möchten Sie erfahren, wie Augmentir Ihnen helfen kann, TPM in Ihrem Unternehmen zu digitalisieren und aufrechtzuerhalten? Kontaktieren Sie uns für eine Kostenlose Demo.

Häufig gestellte Fragen (FAQ)

Was ist Total Productive Maintenance (TPM)?

Total Productive Maintenance (TPM) ist eine proaktive Wartungsstrategie, die darauf abzielt, die Effektivität von Anlagen zu maximieren. Dazu werden alle Mitarbeiter – vom Bediener bis zum Management – in die Aufrechterhaltung und Verbesserung der Fertigungsleistung einbezogen. TPM konzentriert sich auf die Minimierung von Ausfallzeiten, die Reduzierung von Defekten und die Gewährleistung der Anlagenzuverlässigkeit.

Was sind die Säulen der Total Productive Maintenance?

Zu den Kernpfeilern von TPM gehören typischerweise autonome Wartung, geplante Wartung, Qualitätswartung, gezielte Verbesserung, frühzeitiges Gerätemanagement, Schulung und Weiterbildung, Sicherheit/Umwelt und TPM in Bürofunktionen. Diese Säulen fördern kontinuierliche Verbesserung und die Effektivität der Ausrüstung.

Warum ist TPM in der Fertigung wichtig?

TPM hilft Herstellern, ungeplante Ausfallzeiten zu reduzieren, die Lebensdauer ihrer Anlagen zu verlängern, die Produktqualität zu verbessern und die Mitarbeiterbeteiligung an der Anlagenleistung zu stärken. Es entspricht den Prinzipien des Lean Manufacturing und unterstützt Initiativen zur operativen Exzellenz.

Wie verbessert TPM die Anlageneffektivität?

TPM verbessert die Anlageneffektivität, indem es die sechs größten Verluste bekämpft: Anlagenausfall, Rüst- und Einstellarbeiten, Leerlauf und kleinere Stopps, reduzierte Geschwindigkeit, Prozessfehler und reduzierte Ausbeute. Dies führt zu einer höheren Gesamtanlageneffektivität (OEE).

Wie können digitale Tools TPM in der Fertigung unterstützen?

Digitale Tools – wie KI-gestützte Plattformen für vernetzte Mitarbeiter – unterstützen TPM, indem sie Wartungsverfahren standardisieren, Gerätedaten in Echtzeit verfolgen, vorausschauende Wartung ermöglichen und den Mitarbeitern im Außendienst digitale Arbeitsanweisungen und Tools für die Zusammenarbeit bereitstellen.

Was ist der Unterschied zwischen TPM und vorbeugender Wartung?

Präventive Wartung ist ein planmäßiger Ansatz zur Wartung von Geräten, bevor es zu Ausfällen kommt. TPM geht noch einen Schritt weiter, indem es die gesamte Belegschaft in die Gerätepflege einbezieht und den Schwerpunkt auf kontinuierliche Verbesserung, Qualität und Eigenverantwortung legt.

Wie unterstützt Augmentir die Total Productive Maintenance?

Augmentir unterstützt TPM durch seine KI-gestützte Connected Worker-Plattform, die dabei hilft, Wartungsabläufe zu digitalisieren und zu optimieren, das Engagement der Belegschaft zu verbessern und wichtige Betriebsdaten zur kontinuierlichen Verbesserung zu erfassen.