Wie KI, Personalwesen und operative Prozesse zusammenwirken, um Mitarbeiter im direkten Kundenkontakt zu unterstützen. Wichtige Erkenntnisse aus dem HR Happy Hour Podcast mit Chris Kuntz von Augmentir zu den Themen Kompetenzen, Weiterbildung und vernetztes Arbeiten.

Augmentirs Vizepräsident für Marketing, Chris Kuntz, war kürzlich bei Steve Boese im System of Record Podcast zu Gast. HR Happy Hour Netzwerk um über ein Thema zu sprechen, das viel zu wenig Beachtung findet: wie KI, Betriebsabläufe und Personalwesen zusammenwirken, um die Mitarbeiter an vorderster Front zu unterstützen.

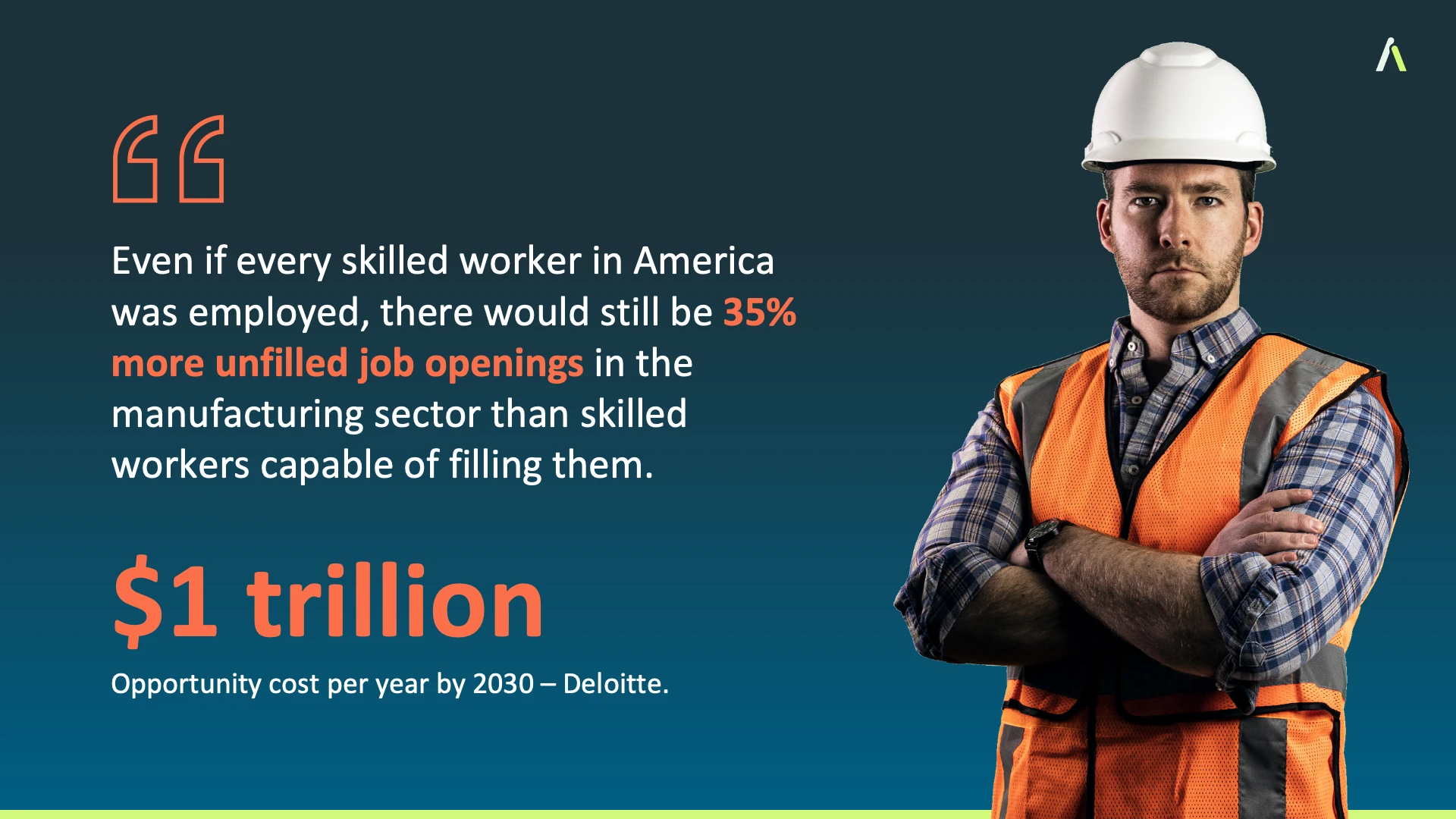

Während sich ein Großteil der Diskussion um KI am Arbeitsplatz auf Büroangestellte und Wissensarbeiter konzentriert, lenkten Chris und Steve den Fokus auf die 65% der Belegschaft, die in Fabrikhallen, Vertriebszentren und im Außendienst arbeiten – und darauf, wie Technologie eingesetzt werden kann, um sie zu unterstützen und zu befähigen, anstatt sie zu ersetzen.

Nachfolgend die wichtigsten Themen und Erkenntnisse aus dem Gespräch.

Das fehlende Glied in der industriellen Transformation: Die Menschen

Chris schilderte seinen Hintergrund im Bereich industrieller und neuer Technologien, darunter seine Pionierarbeit im Bereich des industriellen IoT bei ThingWorx. Nachdem sein Team jahrelang Maschinen intelligenter und vernetzter gemacht hatte, erkannte es eine entscheidende Lücke in Industrie 4.0 und 5.0-Initiativen:

Der Mensch war das fehlende Puzzleteil.

Beschäftigte in systemrelevanten Berufen – die für Sicherheit, Qualität und Produktivität unerlässlich sind – wurden in der Vergangenheit technologisch vernachlässigt. Die Veränderungen in der Arbeitswelt nach der Pandemie haben diese Herausforderung noch verschärft:

- Kürzere durchschnittliche Amtszeit

- Weniger Berufserfahrung

- Höhere frühe Abbruchraten

Diese Trends machen traditionelle sechsmonatige Einarbeitungsmodelle nicht mehr tragbar und zwingen Unternehmen dazu, ihre Unterstützung und Weiterentwicklung von Mitarbeitern an vorderster Front zu überdenken.

Augmentirs Fokus: Schließung der Qualifikations- und Erfahrungslücke

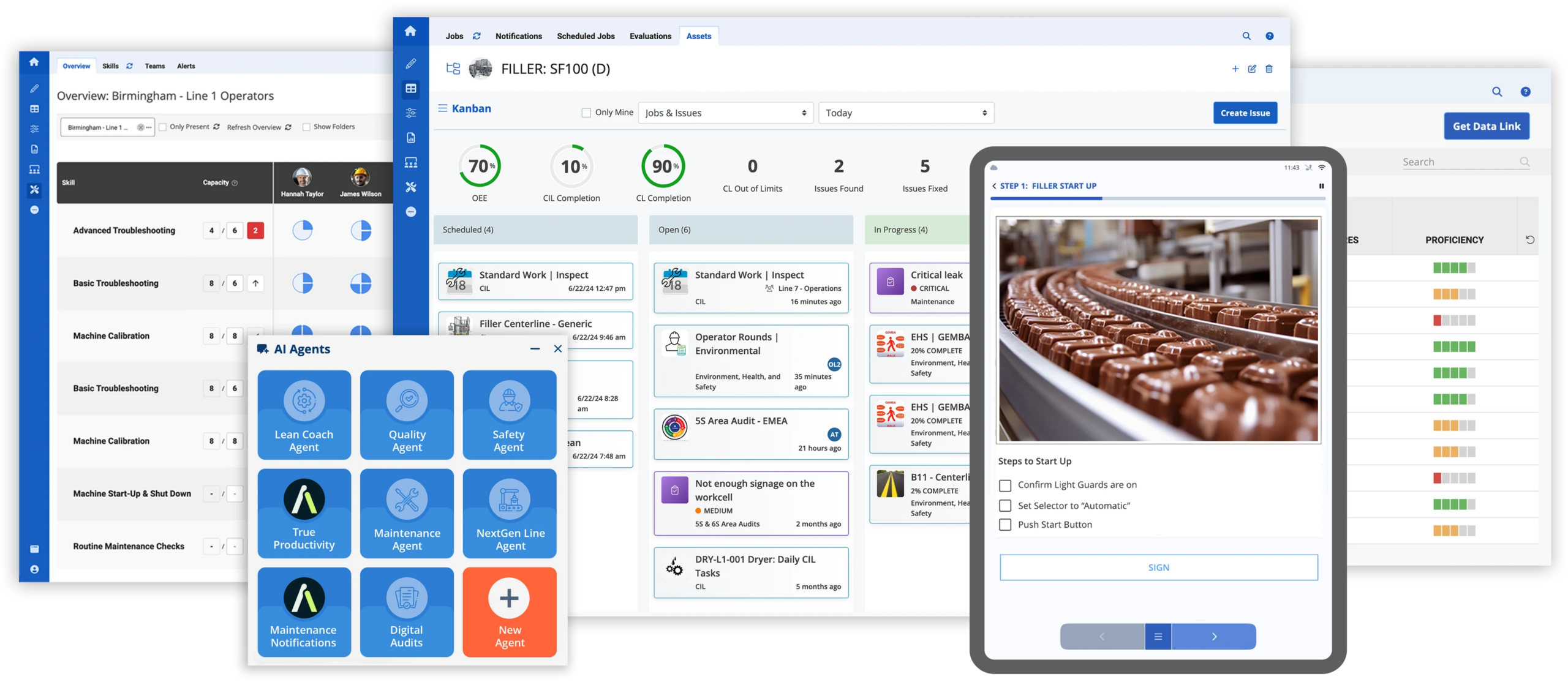

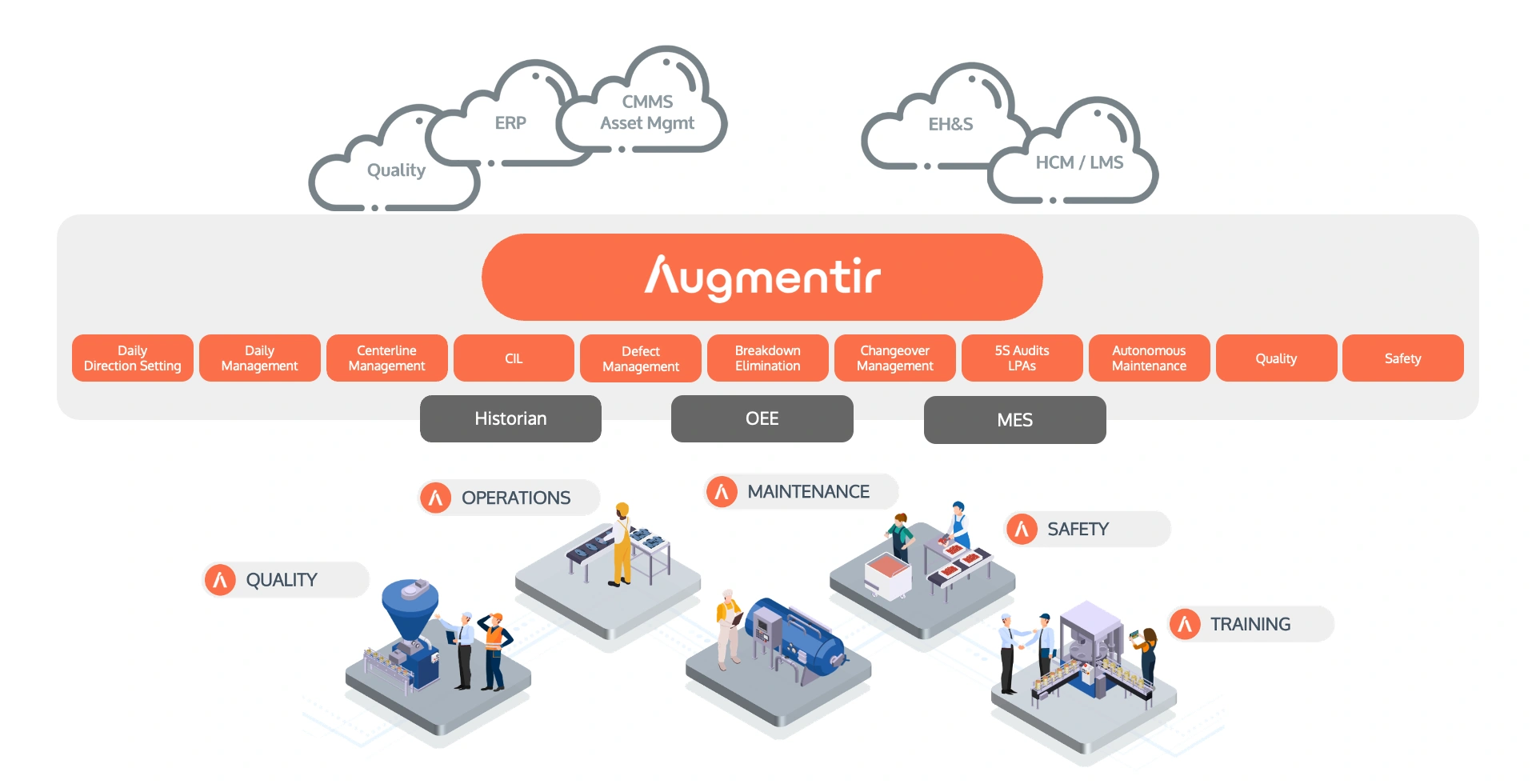

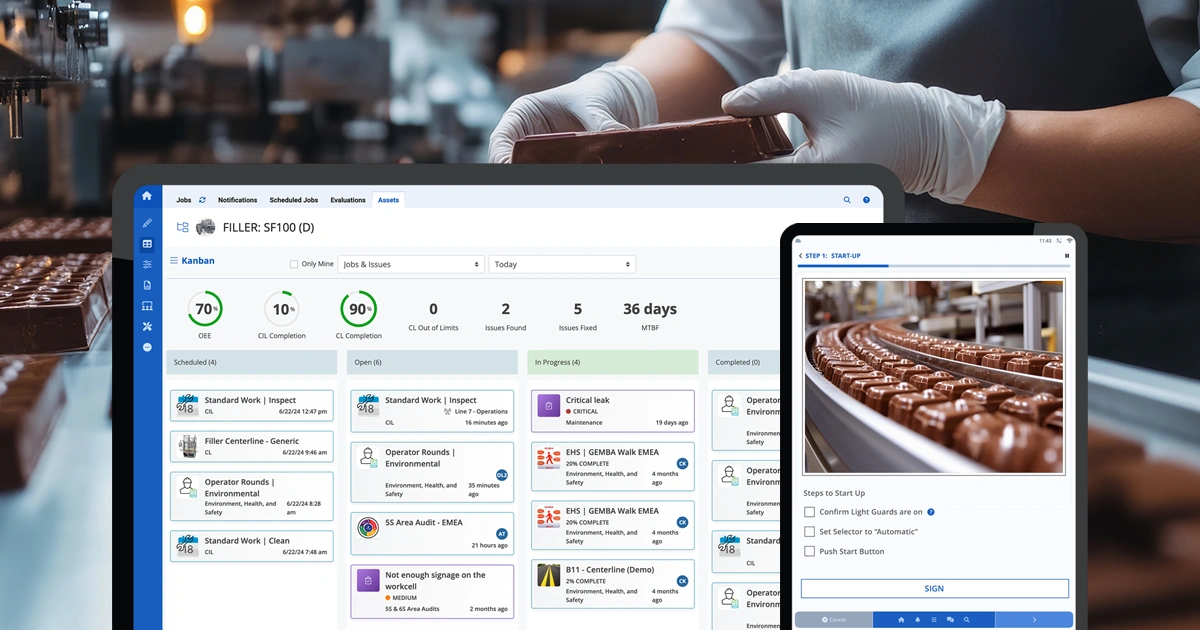

Augmentir wurde 2018 gegründet und ist eine KI-gestützte Plattform für vernetzte Arbeiter, die das laut Chris kritischste Problem in der heutigen Fertigungsindustrie lösen soll: die Kombination aus Arbeitskräftemangel, Qualifikationslücken und Erfahrungslücken.

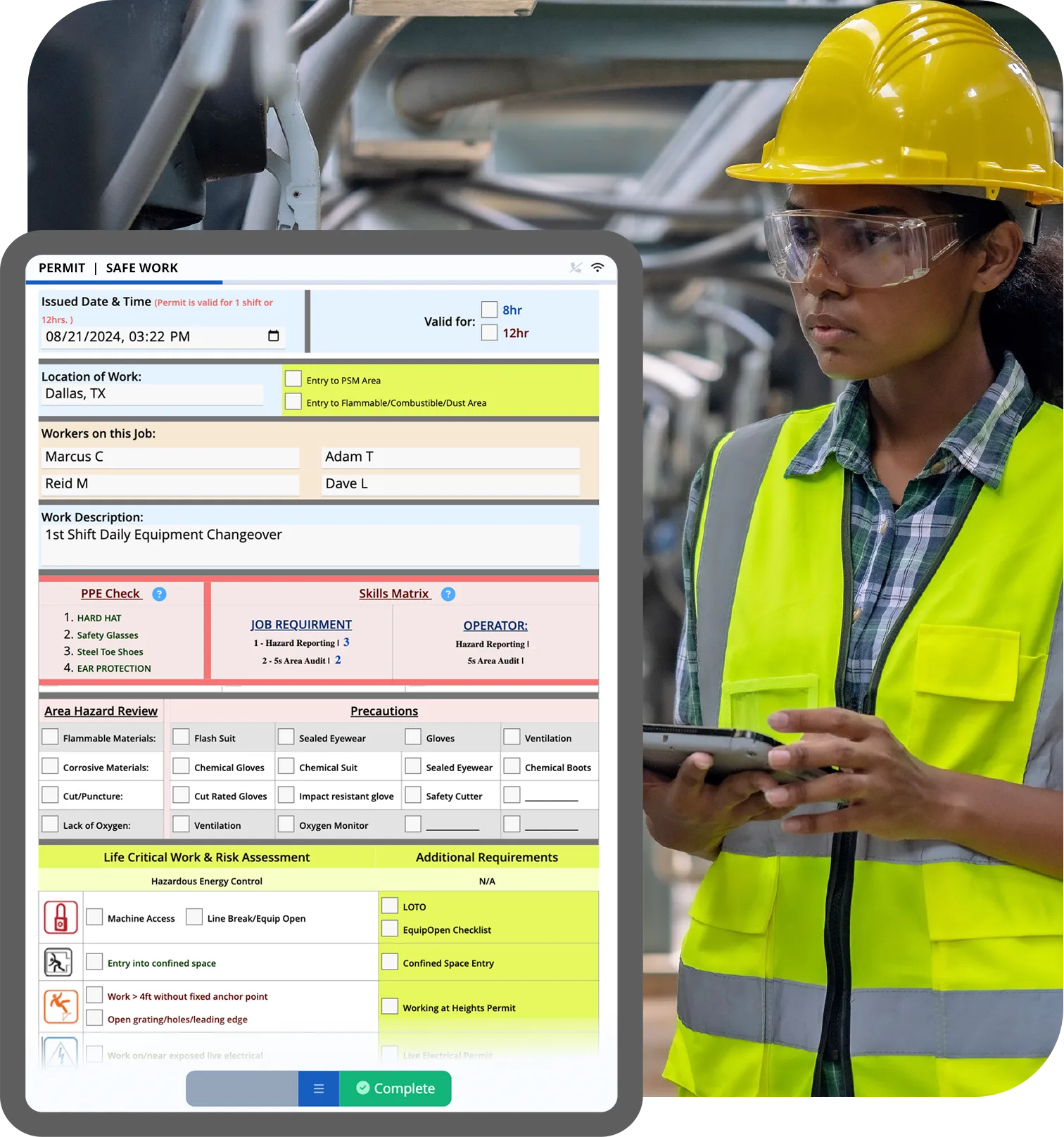

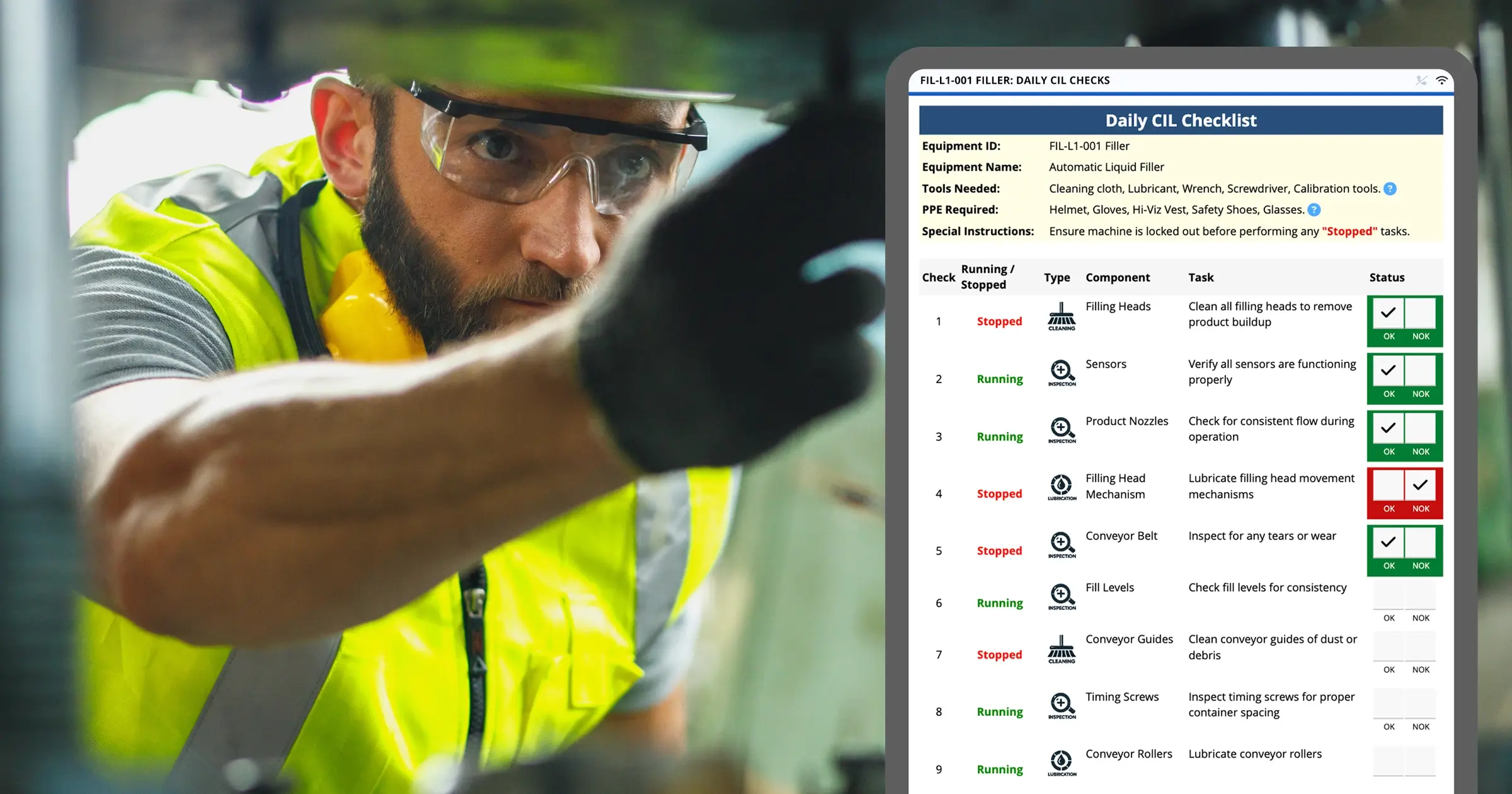

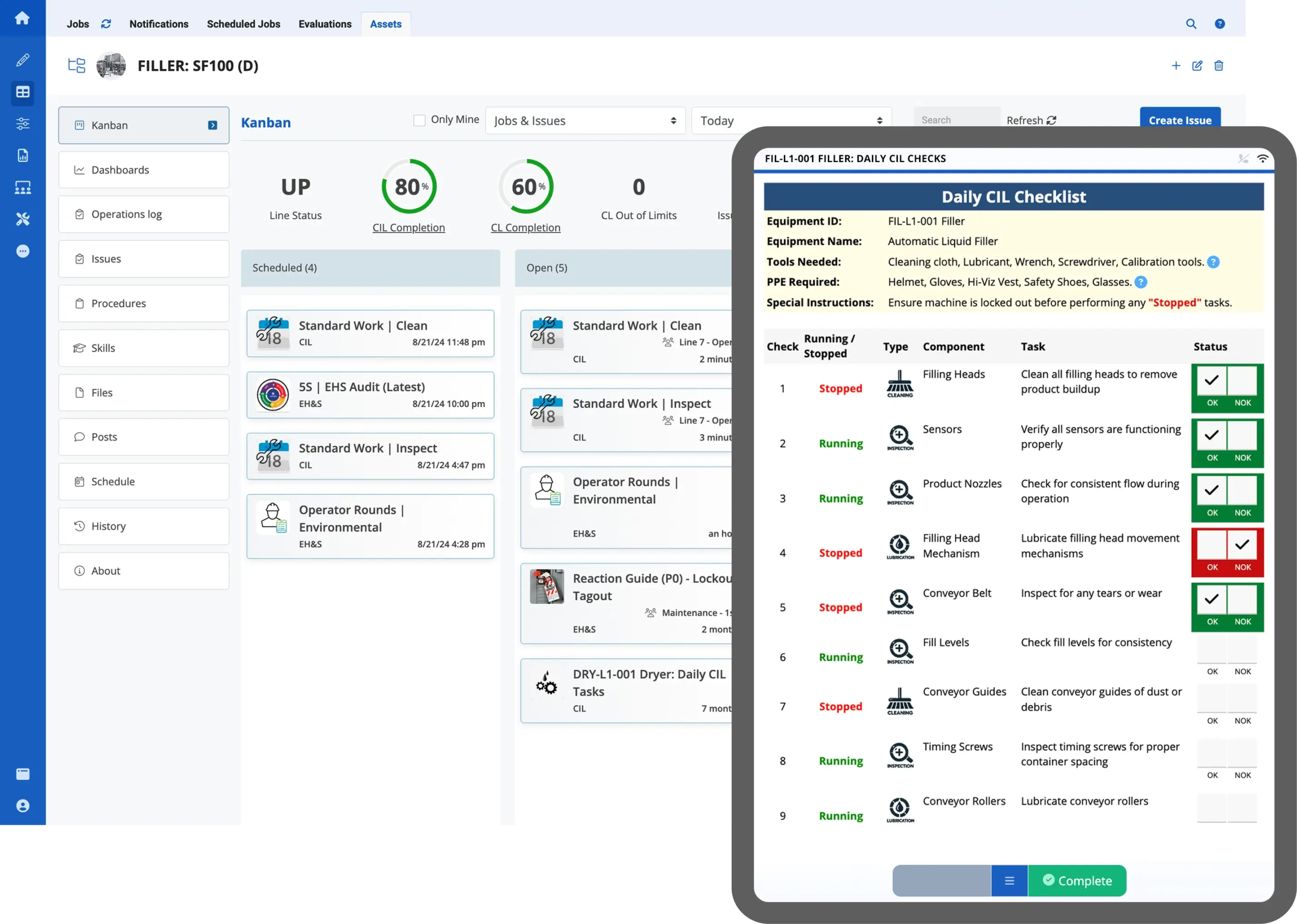

Anstatt die Technologie an vorderster Front lediglich als digitalisiertes Papierdokument zu betrachten, verbindet Augmentir die Mitarbeiter direkt mit dem digitalen Faden des Unternehmens und integriert:

- Betriebssysteme (ERP, MES, QMS)

- Lern- und Ausbildungsplattformen

- HR-Systeme und Kompetenzdaten

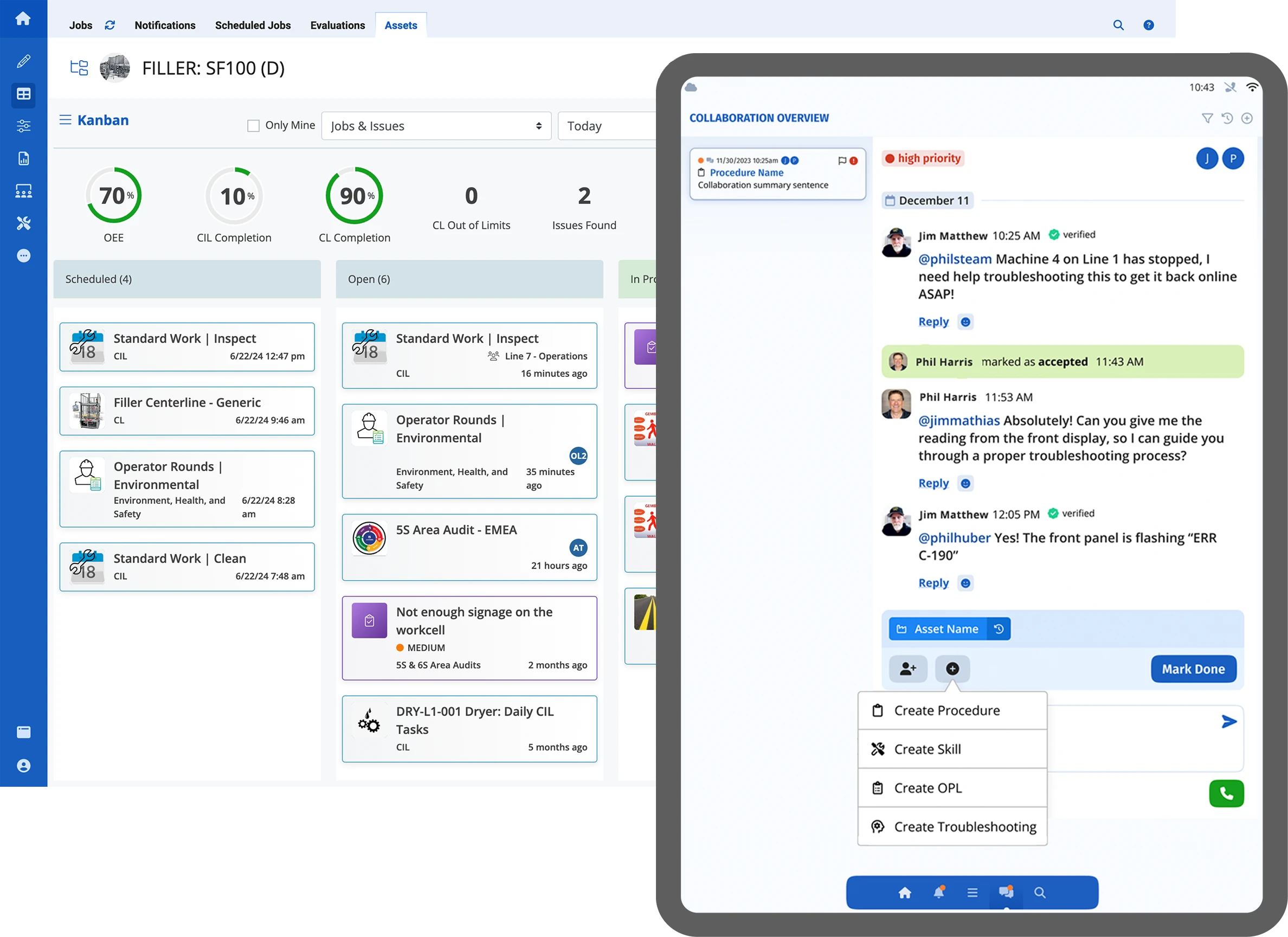

Dadurch entsteht eine einheitliche Schnittstelle, auf der die Mitarbeiter aktiv am digitalen Ökosystem teilnehmen – und die den Führungskräften gleichzeitig einen beispiellosen Einblick in Leistung, Fähigkeiten und Verbesserungsmöglichkeiten bietet.

Von papierbasierten Verfahren zur kontinuierlichen Verbesserung

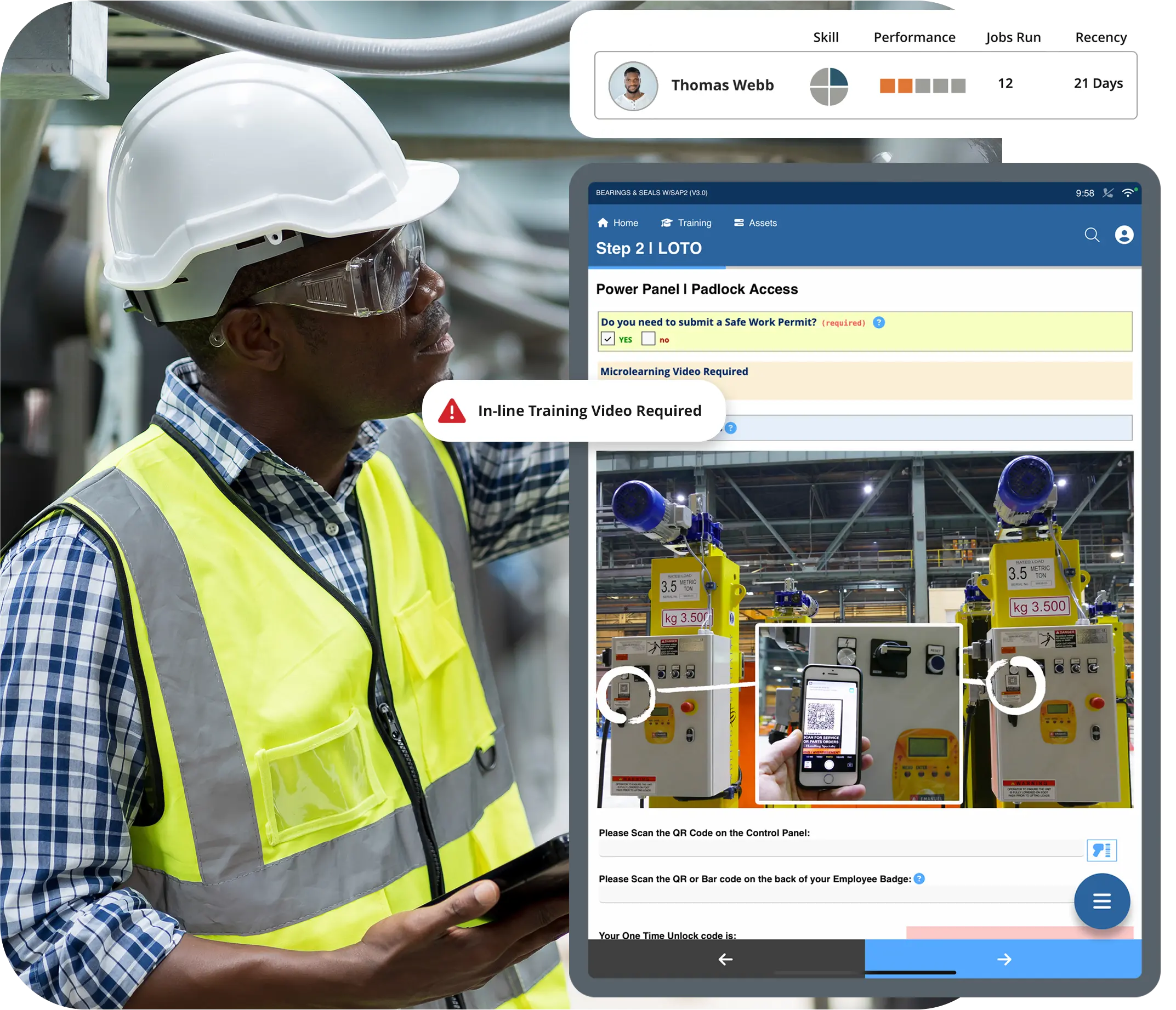

Chris beschrieb, wie viele industrielle Prozesse in der Vergangenheit auf Papieranweisungen angewiesen waren oder StammeswissenDurch die Digitalisierung von Standardarbeitsabläufen und die digitale Vernetzung von Mitarbeitern können Organisationen Folgendes erreichen:

- Leistungsdaten in Echtzeit erfassen

- Identifizieren Sie Qualifikationslücken und Schulungsbedarf

- Sicherheitsvorfälle, Nacharbeiten und Ausfallzeiten reduzieren

Augmentir nutzt maschinelles Lernen, um Hunderte von Datenpunkten – von der Aufgabendauer bis zu Fehlerraten – zu analysieren und Erkenntnisse wie die folgenden zu gewinnen:

- Wo Einzelpersonen möglicherweise gezielte Schulungen benötigen

- Wo Prozesse oder Inhalte verbessert werden müssen

- Wie Onboarding- und Schulungsprogramme ablaufen

Für Werksleiter und Betriebsleiter ersetzt dies rückwärtsgewandte Berichte durch umsetzbare, in Echtzeit verfügbare Entscheidungshilfen.

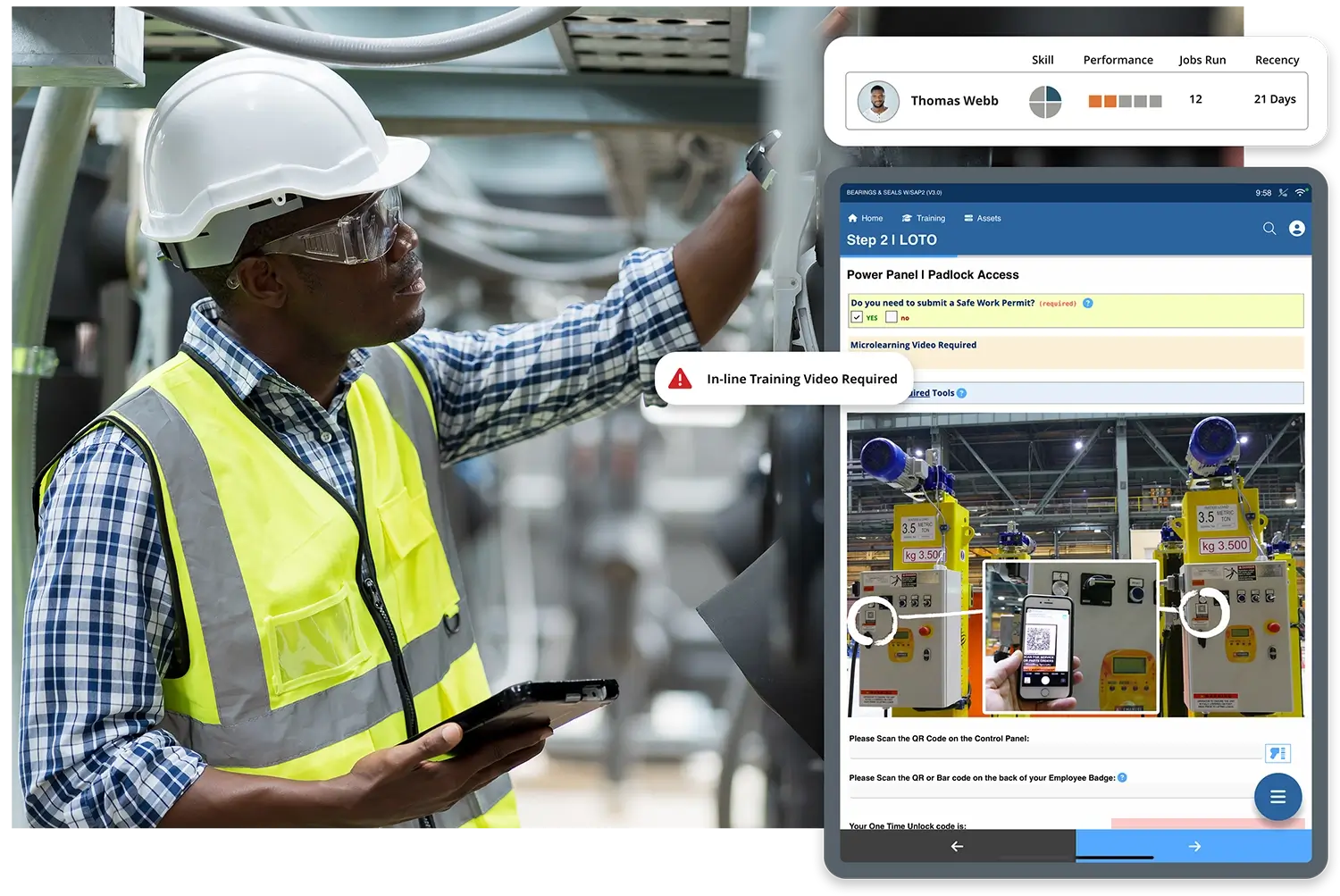

Stärkung der Arbeitnehmerrechte, nicht Überwachung

Ein zentraler Punkt der Diskussion war das Vertrauen und die Erfahrungen der Beschäftigten. Chris betonte, dass erfolgreiche Initiativen zur Vernetzung der Beschäftigten auf Eigenverantwortung und nicht auf Mikromanagement beruhen.

Wenn Mitarbeiter an vorderster Front frühzeitig in den Einführungs- und Veränderungsprozess einbezogen werden, wird die Technologie als ein Werkzeug gesehen, das:

- Hilft ihnen dabei, ihre Arbeit sicher und korrekt auszuführen.

- Reduziert Frustration und Rätselraten

- Erkennt und belohnt positives Verhalten

Von der Meldung von Sicherheitsproblemen bis hin zur Verbesserung der Effizienz liefern diese Signale auch wertvolle Erkenntnisse für die Personalabteilung – und schließen damit eine lange bestehende Lücke zwischen Personalabteilung und operativem Geschäft.

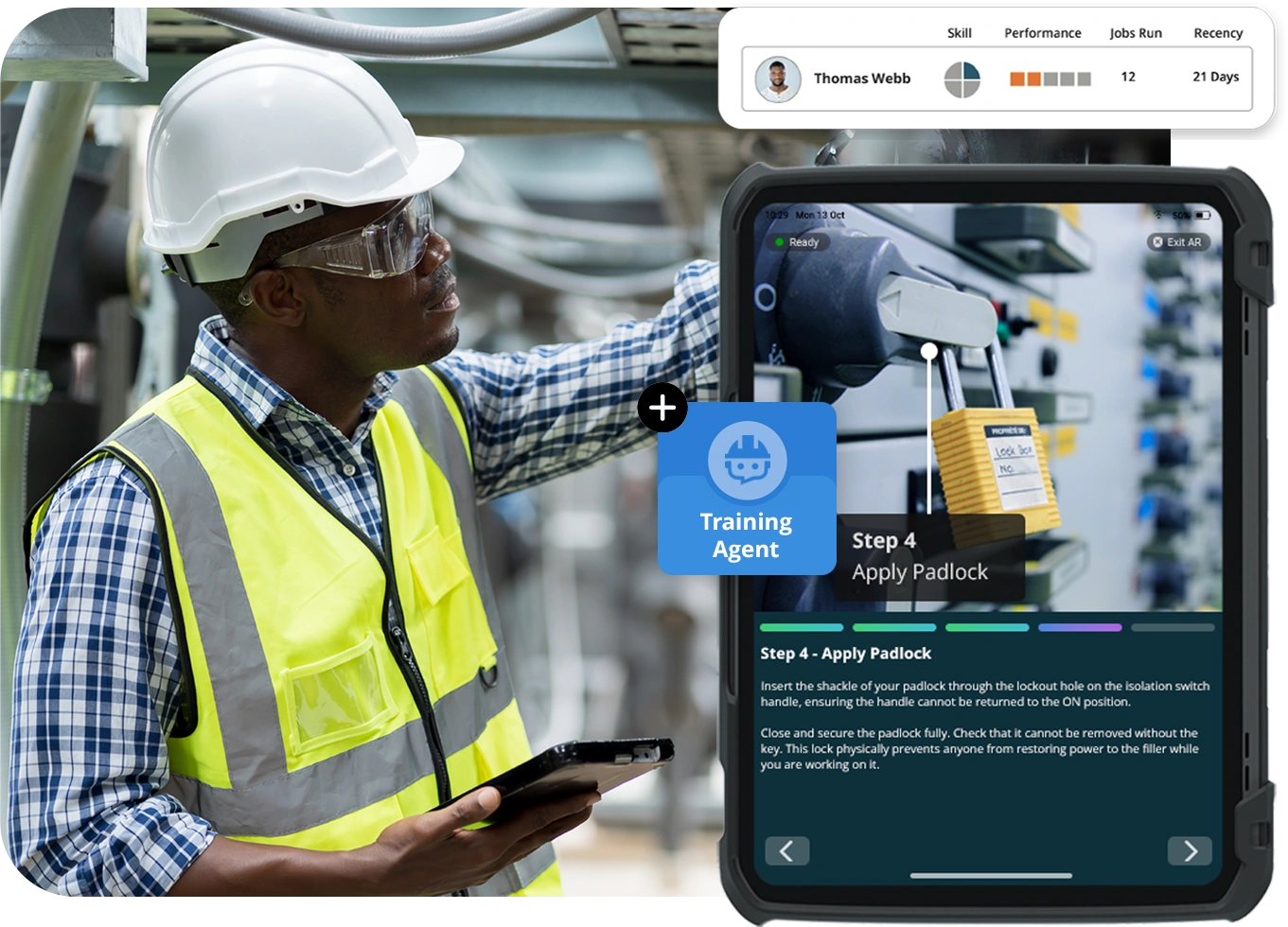

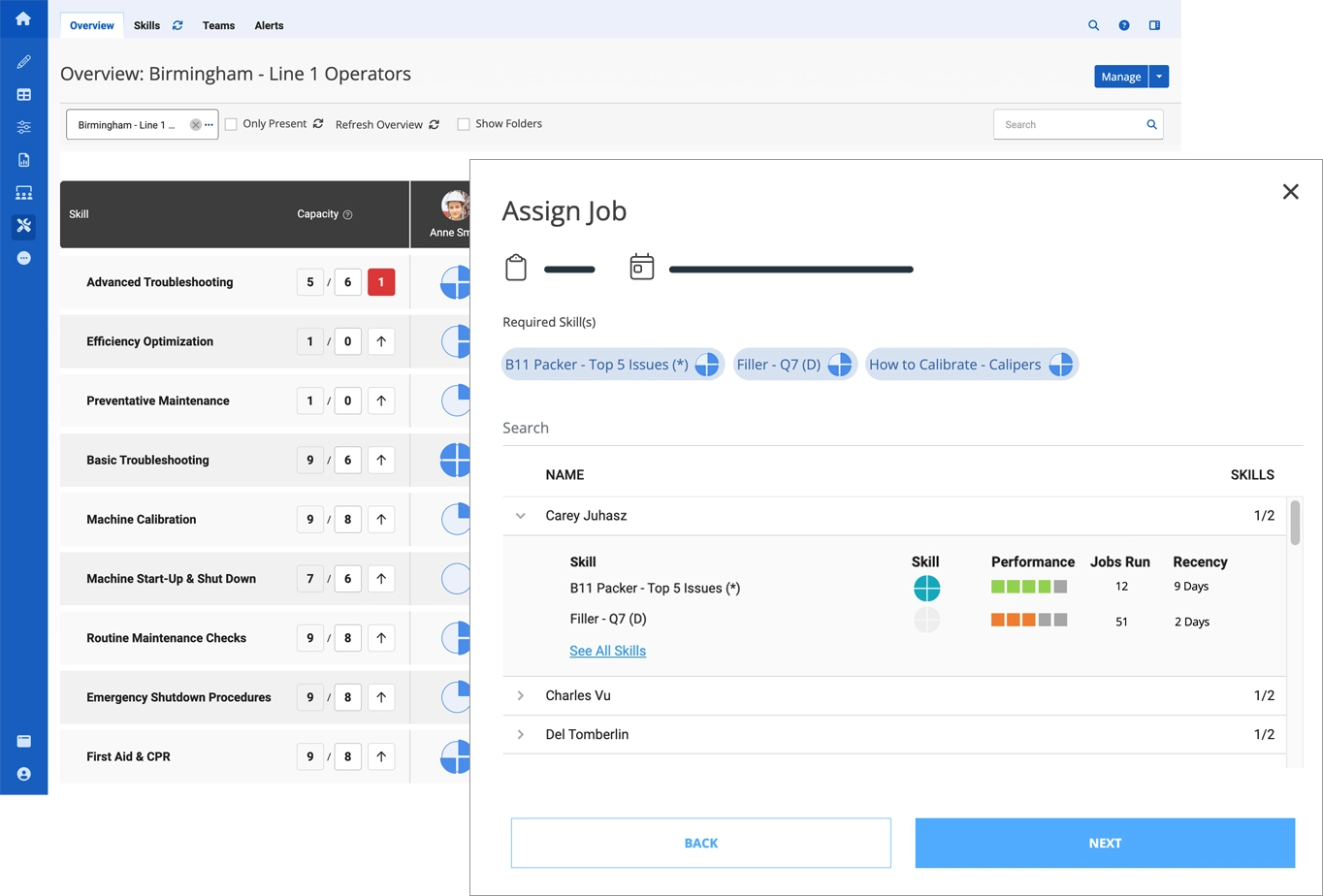

Verbindung von Personalwesen und operativem Geschäft

Eines der wichtigsten Themen war die Diskrepanz zwischen HR-Systemen und dem operativen Tagesgeschäft. Kompetenzmatrizen, Zertifizierungen und Schulungsdaten sind oft in HR-Tools gespeichert, auf die Führungskräfte im operativen Bereich nur schwer zugreifen können.

Durch die direkte Integration von Fähigkeiten- und Kompetenzdaten in die betrieblichen Arbeitsabläufe können Organisationen Folgendes erreichen:

- Planen Sie die Arbeit auf der Grundlage der tatsächlichen Fähigkeiten

- Umschulungs- und Weiterbildungsbedarf ermitteln

- Messen Sie die Effektivität von Schulungsprogrammen

Für Personalverantwortliche wird dadurch der ROI von Schulungen von einer „Black Box“ in etwas Messbares und Nachvollziehbares verwandelt.

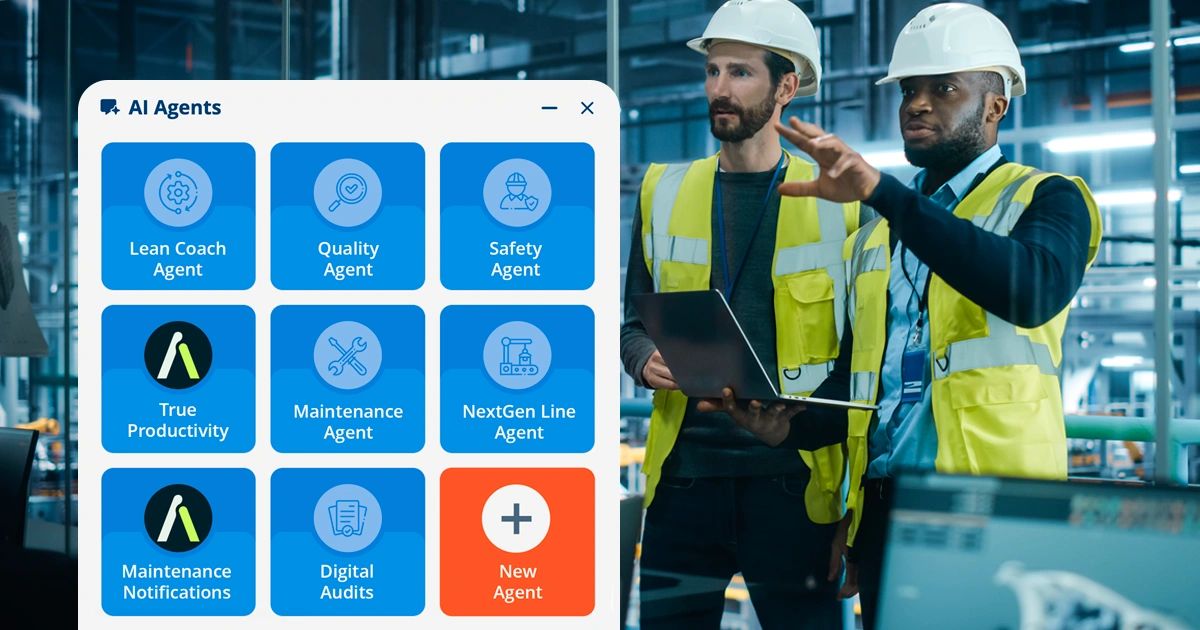

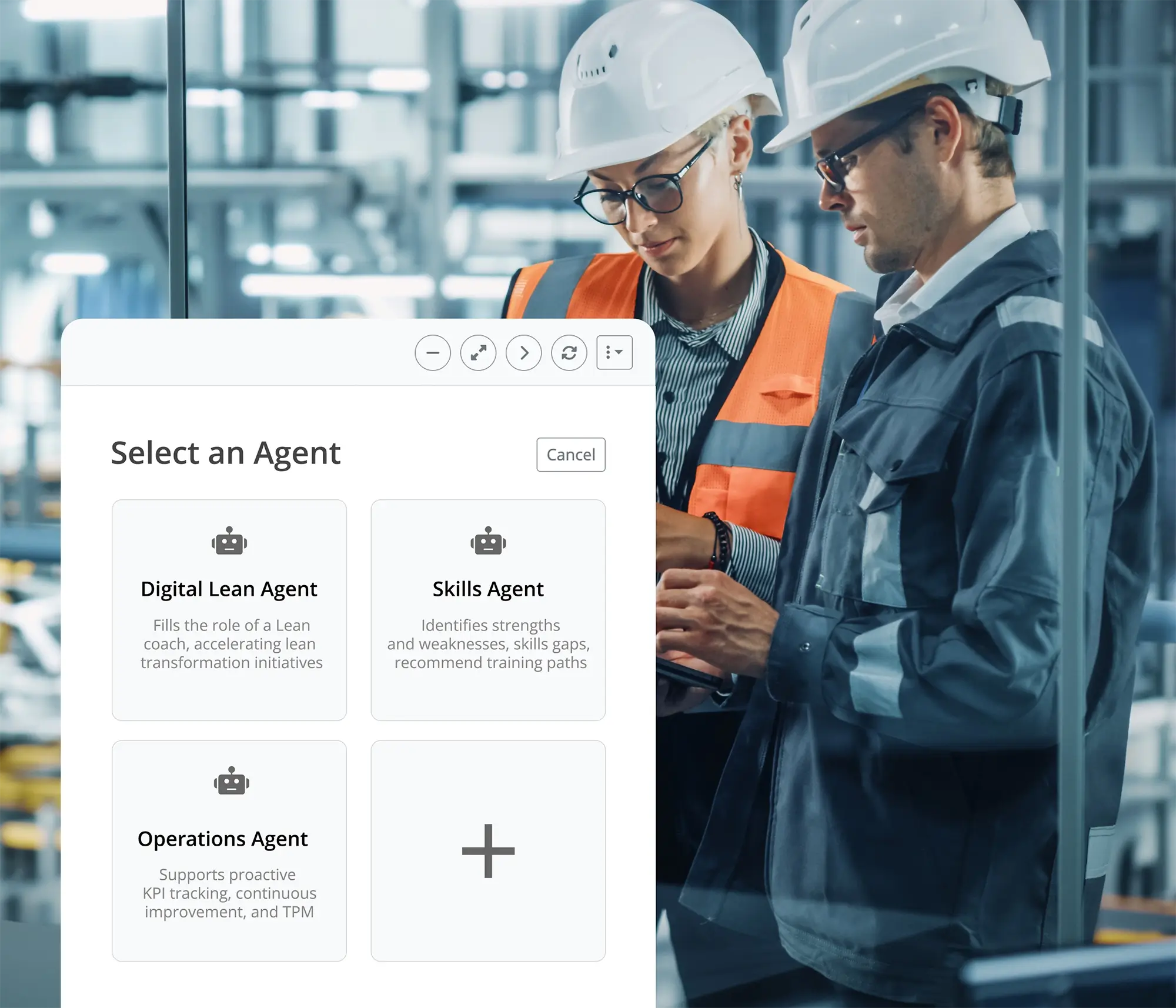

Der Aufstieg von KI-Agenten an der Front

Chris schilderte außerdem, wie sich Augmentir über die Analytik hinaus zu KI-Assistenten und -Agenten weiterentwickelt hat. Von seinem generativen KI-Fabrikassistenten Augie Die Vision umfasst für neue Anwendungsfälle von Agenten Folgendes:

- Digitale Lean-Coaches

- Ausbildungs- und Qualifizierungsbeauftragte

- Agenten für die Ursachenanalyse („5 Whys“)

- Qualitätsbeauftragte

- Sicherheitskräfte

Wichtig ist, dass Augmentir klare Leitplanken etabliert hat – wie etwa die Einbindung von Menschen in Genehmigungsprozesse und deterministische Logik für sicherheitskritische Aufgaben –, um sicherzustellen, dass KI die Mitarbeiter verantwortungsvoll unterstützt; diese Prinzipien sind in den Richtlinien von Augmentir kodifiziert. Sechs Gesetze der Agenten.

Was kommt als Nächstes: Eine menschenzentrierte Zukunft der Arbeit

Mit Blick auf die Zukunft hob Chris hervor, wie führende Hersteller wie Colgate-Palmolive von Augmentir und sein Hershey Es werden neue Rollen geschaffen, die Personalwesen und operative Bereiche miteinander verbinden und sich auf die Kompetenz der Mitarbeiter und herausragende Leistungen konzentrieren.

Der aufregendste Trend?

Unternehmen nutzen Technologie, um die Arbeit an vorderster Front zu verbessern – schnellere Einarbeitung, Kompetenzentwicklung im Arbeitsablauf, höhere Mitarbeiterbindung und ein stärkeres Gefühl der Sinnhaftigkeit für die Mitarbeiter.

Durch die konsequente Abstimmung von Menschen, Prozessen und Technologie definieren diese Organisationen neu, wie die Arbeit an vorderster Front aussehen kann.

Hören Sie sich das vollständige Gespräch an

Die vollständige Diskussion über die Verknüpfung von Personalwesen, Betriebsabläufen und KI für die Mitarbeiter an vorderster Front finden Sie hier: Aufzeichnungssystem Podcast im HR Happy Hour Network.

Demo anfordern Um mehr über Augmentir zu erfahren oder mit Chris Kuntz in Kontakt zu treten, besuchen Sie LinkedIn um das Gespräch fortzusetzen.