Gartner a récemment publié son Hype Cycle annuel pour la technologie des travailleurs de première ligne, et Augmentir a été reconnu comme un acteur et fournisseur de solutions important. Le rapport couvre les catégories technologiques émergentes pour les travailleurs de première ligne, notamment les travailleurs d'usine connectés, les solutions de guidage d'experts à distance et la réalité augmentée. Technologies numériques pour les travailleurs de première ligne Ce cycle de battage médiatique de Gartner se concentre sur la première ligne […]

Gartner a récemment publié son rapport annuel Hype Cycle pour la technologie des travailleurs de première ligne, et Augmentir a été reconnu comme un acteur important et un fournisseur de solutions. Le rapport couvre les catégories technologiques émergentes pour les travailleurs de première ligne, y compris Ouvriers d'usine connectés, Solutions de conseils d'experts à distance, et Réalité augmentée.

Technologies numériques pour les travailleurs de première ligne

Ce Gartner Hype Cycle se concentre sur les technologies destinées aux travailleurs de première ligne qui transforment les flux de travail de fabrication auxquels les travailleurs participent, tout en améliorant la sécurité, la qualité et la productivité des activités qu'ils effectuent.

Selon le rapport, « La crise du COVID-19 a conduit les organisations à demander aux travailleurs de première ligne de travailler de nouvelles façons ou d'effectuer de nouvelles tâches. Pour optimiser l'efficacité, les organisations investissent dans la technologie mobile, y compris les technologies portables pour les travailleurs de première ligne. Ces technologies transforment les flux de travail auxquels ces travailleurs participent. Gartner prédit que jusqu'à 70% de nouveaux investissements dans les mobiles et les terminaux au cours des cinq prochaines années seront destinés aux travailleurs de première ligne ».

Ce Hype Cycle met en évidence plusieurs technologies clés matures et émergentes qui visent à aider la productivité des travailleurs de première ligne, notamment les suivantes :

- Solutions de guidage expert à distance: Les solutions de guidage d'experts à distance offrent une collaboration de niveau industriel entre les experts en la matière et les travailleurs à distance ou les clients utilisant des appareils mobiles ou portables. Les fonctionnalités typiques incluent le chat, la vidéo en direct, le partage de fichiers et les annotations, qui fournissent des repères visuels qui se superposent à la vue du travailleur. Ces outils aident à guider les télétravailleurs dans l'exécution de leurs tâches et sont utilisés dans divers cas d'utilisation : procédures de maintenance et de réparation, tests d'acceptation en usine à distance, audits post-tâche ou formation.

- Ouvrier d'usine connecté: Les ouvriers d'usine connectés utilisent divers outils numériques pour améliorer la sécurité, la qualité et la productivité des tâches qu'ils effectuent. Cette technologie aide à connecter les travailleurs au « tissu numérique » de l'entreprise, en fournissant un aperçu des tâches qu'ils effectuent afin qu'elles puissent être optimisées et améliorées en permanence.

- Réalité Augmentée et Réalité Mixte (AR/MR): Les travailleurs connectés utilisent les technologies de réalité augmentée et mixte pour améliorer et intégrer leurs interactions avec les environnements physiques et virtuels. Grâce à l'utilisation d'instructions de travail numériques, ainsi qu'à la réalité augmentée/mixte fournie via des appareils mobiles et portables, ils sont en mesure de prendre des décisions plus rapides et meilleures qui optimisent et améliorent un processus ou un flux de travail auquel ils participent.

L'approche d'Augmentir pour le travailleur de première ligne connecté

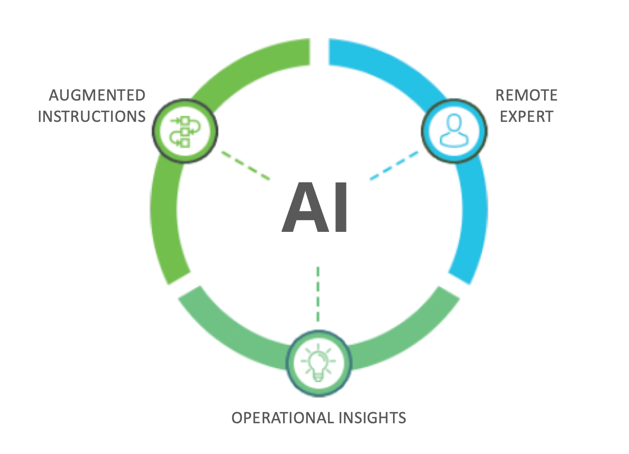

Augmentir se situe à l'intersection de ces profils d'innovation, utilisant l'intelligence artificielle et l'apprentissage automatique (IA/ML) pour amplifier la valeur que les technologies numériques apportent au travailleur connecté.

Instructions de travail augmentées et les flux de travail numérisés aident à guider les travailleurs connectés avec des aides visuelles tandis que les informations basées sur l'IA fournissent des informations contextuelles qui permettent aux travailleurs de donner le meilleur d'eux-mêmes.

Conseils d'experts à distance aide les entreprises à se connecter et à collaborer virtuellement avec leur personnel de première ligne et leurs clients pour fournir des conseils et une assistance à distance.

Informations opérationnelles basées sur l'IA aider les entreprises à identifier les plus grandes opportunités d'amélioration des compétences de la main-d'œuvre de première ligne et contribuer à l'amélioration continue dans toute l'organisation.

Chez Augmentir, notre IA identifie des modèles et génère des informations basées sur l'analyse des données des travailleurs connectés. Ces informations améliorent les performances des travailleurs et ont un impact positif sur la formation, les flux de travail opérationnels et la qualité. Selon Gartner, « La possibilité de prédire les performances est extrêmement attrayante pour les fabricants. Cela alimente le vif intérêt pour le ML. Le ML est un catalyseur essentiel de l'intelligence artificielle (IA), des usines intelligentes et de l'automatisation intelligente. »

Chez Augmentir, nous pensons que le but d'une plateforme de travailleurs connectés n'est pas simplement de fournir des instructions et une assistance à distance à un travailleur de première ligne, mais plutôt d'optimiser en permanence les performances de l'écosystème des travailleurs connectés. L'intelligence artificielle est la seule capable de répondre aux macrotendances fondamentales de la variabilité des compétences et de la perte de connaissances tribales au sein de la main-d'œuvre. Avec un écosystème d'auteurs de contenu, de travailleurs de première ligne, d'experts en la matière, de responsables des opérations, d'ingénieurs en amélioration continue et de spécialistes de la qualité, il existe des dizaines d'opportunités d'améliorer les performances.

Si vous souhaitez voir comment notre plateforme AI-Powered Connected Worker améliore la sécurité, la qualité et la productivité de votre personnel, planifier une démo avec l'un de nos experts produits.