Mantenimiento Productivo Total

El Mantenimiento Productivo Total (TPM) es un enfoque de mantenimiento proactivo que involucra a todos los empleados para maximizar la eficiencia del equipo, prevenir averías y mejorar la productividad a través de un mantenimiento regular y planificado y una mejora continua.

Los fabricantes buscan constantemente maneras de maximizar el rendimiento de sus equipos, reduciendo al mismo tiempo el riesgo de fallos y la pérdida de tiempo de producción. Aquí es donde entra en juego el Mantenimiento Productivo Total (TPM). La metodología TPM permite a las empresas mantener sus líneas de producción optimizando la eficiencia de sus equipos y aprovechando las ventajas de las soluciones digitales basadas en datos.

Si desea obtener más información sobre TPM y sus ventajas, continúe leyendo sobre los siguientes temas:

¿Qué es el mantenimiento productivo total?

Mantenimiento productivo total (TPM) Es un enfoque diseñado para optimizar la disponibilidad y el rendimiento de los equipos. Es un aspecto fundamental de cualquier entorno de manufactura esbelta, que busca eliminar el desperdicio y aumentar la productividad de los trabajadores.

La filosofía TPM enfatiza la importancia de utilizar equipos, empleados y procesos de apoyo para mantener y mejorar la seguridad, la calidad y la integridad de la producción en la manufactura.

En la industria manufacturera, la producción depende en gran medida de los equipos y los trabajadores. Pueden producirse pérdidas de producción durante todo el proceso de ensamblaje debido a tiempos de inactividad de los equipos, baja eficiencia de los trabajadores y procedimientos ineficientes.

El mantenimiento productivo total busca reducir las pérdidas en el lugar de trabajo al colocar la responsabilidad del mantenimiento básico en el usuario principal del equipo: el operador de la máquina.

Los operadores mantienen sus equipos utilizando mantenimiento autónomo técnicas (limpieza, controles de seguridad, etc.) y otras prácticas de mantenimiento preventivo.

Con el tiempo, el TPM puede afectar la eficacia general de su equipo (OEE), el estándar de oro para medir la eficacia de un proceso de fabricación. El TPM es un componente clave de la excelencia operativa en la fabricación, así como una pieza central de... sistemas de trabajo integrados (IWS).

TPM se esfuerza por lograr una producción perfecta al tener:

- Sin averías

- Sin paradas ni marcha lenta

- Sin defectos

- Sin accidentes

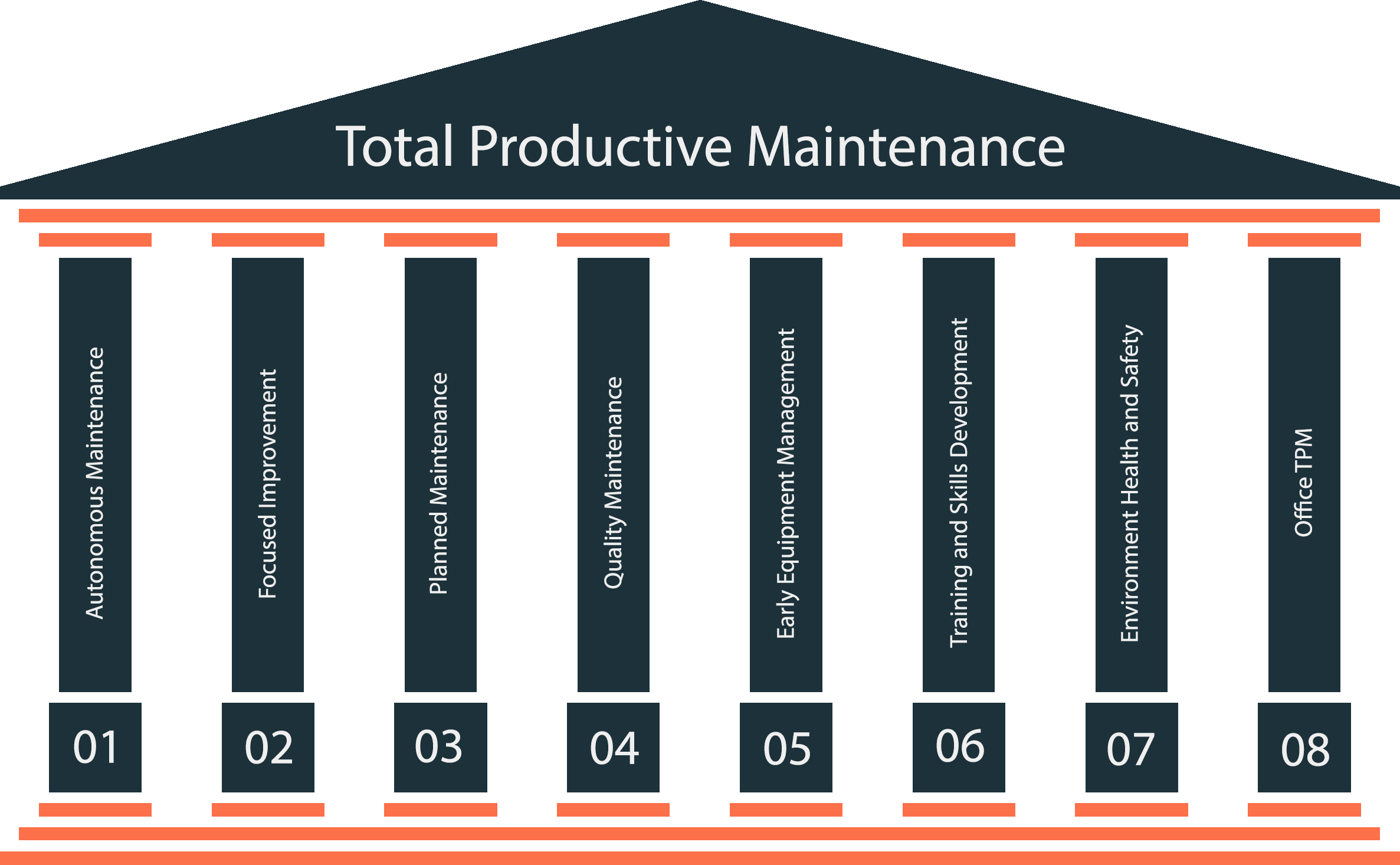

Los 8 pilares del TPM

Los ocho pilares del TPM se centran en prácticas preventivas para mejorar la fiabilidad de los equipos. Se basan en el sistema de las 5S (clasificar, ordenar, pulir, estandarizar y mantener) para organizar los espacios de trabajo y que las tareas se realicen eficientemente.

Los ocho pilares son:

1. Mantenimiento autónomo

Mantenimiento autónomo Es un enfoque de mantenimiento que implica asignar a los operadores de máquinas la responsabilidad de las tareas básicas de mantenimiento y conservación, lo que permite a los técnicos dedicados centrarse en trabajos de mantenimiento más complejos. Esta estrategia es un pilar del TPM, un enfoque diseñado para optimizar el rendimiento de los equipos y un aspecto fundamental de... fabricación esbelta.

El mantenimiento autónomo (AM) otorga a los operadores más control sobre la limpieza, lubricación e inspección de sus propios equipos, y ayuda a identificar problemas en los equipos de manera temprana, antes de que se conviertan en fallas.

Para que la fabricación aditiva (AM) sea exitosa, los fabricantes deben proporcionar a sus operadores las herramientas digitales y los conocimientos necesarios para realizar estas tareas de forma independiente. Esto implica digitalizar los procedimientos operativos estándar (POE) para la limpieza, la lubricación y las inspecciones, así como proporcionar a los operadores un fácil acceso a la capacitación y a una base de conocimientos.

El mantenimiento productivo total y el mantenimiento autónomo son componentes clave de los Sistemas Integrados de Trabajo. Sistemas de trabajo integrados Los sistemas de trabajo integrados (IWS) son un ejemplo de estrategia para mejorar la excelencia operativa en la manufactura. Los sistemas de trabajo integrados (STI) aúnan los principios fundamentales de personas, procesos y tecnología para impulsar niveles más altos de rendimiento en la manufactura y la mejora continua.

2. Mejora enfocada

La mejora enfocada implica impulsar a equipos pequeños a adoptar la mentalidad de trabajar juntos regularmente para implementar mejoras.

3. Mantenimiento planificado

El mantenimiento planificado incluye el mantenimiento preventivo (MP) programado de equipos y activos para mantenerlos operativos y evitar tiempos de inactividad no planificados.

4. Gestión de calidad

El pilar de gestión de calidad se centra en incorporar la detección de errores y el análisis de la causa raíz en el proceso de producción e incluye inspecciones regulares y proactivas y controles de control de calidad.

5. Gestión temprana de equipos

Este pilar se centra en la creación de un sistema para gestionar el desarrollo de productos y equipos.

6. Formación y desarrollo de habilidades

El pilar de capacitación y desarrollo de habilidades de TPM garantiza que los operadores de equipos y los equipos de mantenimiento estén equipados con el conocimiento adecuado de TPM y específicamente cómo realizar tareas de calidad, inspección y mantenimiento.

La capacitación y la formación se están orientando cada vez más hacia el apoyo en el trabajo cuando es necesario. Esto incluye el uso de herramientas digitales modernas para capacitar y guiar a los operadores durante las tareas de mantenimiento. Plataformas de trabajadores conectados que incorporan el seguimiento de habilidades digitales, instrucciones de trabajo digitales, y capacitación en el trabajo, incluyendo lecciones de un puntoAyudan a perfeccionar los conocimientos relacionados con el trabajo y permiten a los operadores realizar con éxito las tareas de mantenimiento regulares. Esto puede ayudar a prevenir un mayor deterioro del equipo.

Una vez que los operadores están capacitados y tienen acceso a información digital que los guía a través de los procesos de mantenimiento, pueden realizar tareas de forma independiente y con un nivel óptimo de seguridad y calidad.

7. Salud y seguridad ambiental

Los operadores de equipos realizan tareas orientadas a la seguridad para mantener un entorno de trabajo seguro.

8. Oficina TPM

Este pilar incluye extender los beneficios de TPM más allá de la planta y aplicar los principios de TPM a las funciones administrativas, incluido el procesamiento de pedidos, las adquisiciones y la programación.

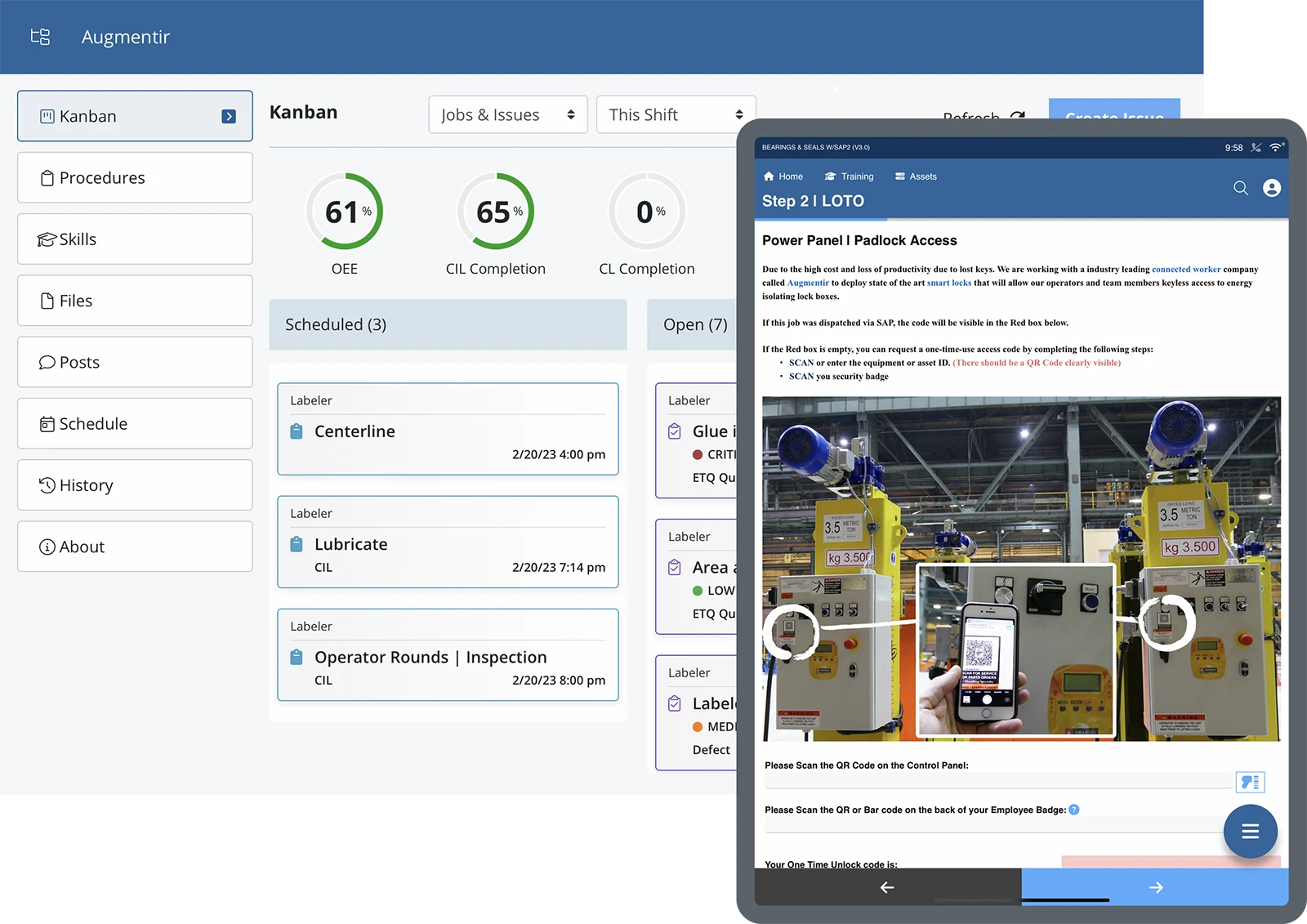

Digitalización y mantenimiento de TPM con herramientas de trabajo conectadas impulsadas por IA

Plataformas de trabajadores conectados Son herramientas de software digitales que ayudan a estandarizar y mejorar la forma en que los operadores realizan tareas de mantenimiento. Se utilizan para mejorar la comunicación, la colaboración, la orientación y el soporte a los operadores.

Las plataformas de trabajo conectadas se utilizan para crear, asignar y gestionar las tareas de mantenimiento. Mediante una combinación de instrucciones de trabajo digitales y herramientas de colaboración en tiempo real, los operadores pueden completar las tareas de mantenimiento de forma independiente y con el máximo rendimiento.

Además, Soluciones para trabajadores conectados que se basan en una base de IA También se utilizan para apoyar la mejora continua y las iniciativas lean en el lugar de trabajo.

Con los elementos fundamentales de los SOP digitalizados y la orientación de expertos remotos, las empresas manufactureras pueden guiar a sus operadores con información contextual para ayudarlos a realizar trabajos con la máxima eficiencia y resolver problemas más rápido.

Esto también permite a las organizaciones capturar datos valiosos no sólo sobre el trabajo que se realiza, sino también sobre cómo los trabajadores llevan a cabo sus trabajos y qué actividades o interacciones contribuyen al éxito o el desempeño de determinados trabajos.

¿Le interesa saber cómo Augmentir puede ayudarle a digitalizar y mantener el TPM en su organización? Contáctenos para una consulta. demostración gratuita.

Preguntas frecuentes (FAQ)

¿Qué es el Mantenimiento Productivo Total (TPM)?

El Mantenimiento Productivo Total (MPT) es una estrategia de mantenimiento proactiva que busca maximizar la eficacia de los equipos mediante la participación de todos los empleados, desde los operadores hasta la gerencia, en el mantenimiento y la mejora del rendimiento de fabricación. El MPT se centra en minimizar el tiempo de inactividad, reducir los defectos y garantizar la fiabilidad de los equipos.

¿Cuáles son los pilares del Mantenimiento Productivo Total?

Los pilares fundamentales del TPM suelen incluir el Mantenimiento Autónomo, el Mantenimiento Planificado, el Mantenimiento de Calidad, la Mejora Enfocada, la Gestión Temprana de Equipos, la Capacitación y Educación, la Seguridad y el Medio Ambiente, y el TPM en Funciones de Oficina. Estos pilares impulsan la mejora continua y la eficacia de los equipos.

¿Por qué es importante el TPM en la manufactura?

TPM ayuda a los fabricantes a reducir las paradas no planificadas, prolongar la vida útil de los equipos, mejorar la calidad del producto y fomentar la implicación de los empleados en el rendimiento de los equipos. Se alinea con los principios de la manufactura esbelta y apoya las iniciativas de excelencia operativa.

¿Cómo mejora el TPM la efectividad del equipo?

El TPM mejora la eficiencia del equipo al abordar las seis principales pérdidas: fallas del equipo, configuración y ajuste, ralentí y paradas menores, reducción de velocidad, defectos de proceso y menor rendimiento. Esto se traduce en una mayor eficiencia general del equipo (OEE).

¿Cómo pueden las herramientas digitales apoyar el TPM en la fabricación?

Las herramientas digitales, como las plataformas de trabajadores conectados impulsadas por IA, respaldan el TPM al estandarizar los procedimientos de mantenimiento, rastrear datos de equipos en tiempo real, permitir el mantenimiento predictivo y empoderar a los trabajadores de primera línea con instrucciones de trabajo digitales y herramientas de colaboración.

¿Cuál es la diferencia entre TPM y mantenimiento preventivo?

El mantenimiento preventivo es un enfoque programado para dar servicio a los equipos antes de que se produzcan fallas. El TPM va más allá al involucrar a todo el personal en el cuidado de los equipos y centrarse en la mejora continua, la calidad y la responsabilidad.

¿Cómo apoya Augmentir al Mantenimiento Productivo Total?

Augmentir respalda TPM a través de su plataforma de trabajadores conectados impulsada por IA, que ayuda a digitalizar y optimizar los flujos de trabajo de mantenimiento, mejorar la participación de la fuerza laboral y capturar datos operativos críticos para la mejora continua.