Découvrez comment la collecte de données de fabrication peut augmenter vos résultats et comment améliorer vos techniques de collecte de données.

Alors que les opérations de fabrication continuent de se moderniser et d'évoluer, il est clair que sans le Big Data, elles ne pourront pas se maintenir. De plus en plus de fabricants se tournent vers les formidables capacités et informations que peuvent offrir les informations numérisées.

La collecte de données en atelier permet aux entreprises de mieux mesurer, standardiser et optimiser leurs processus de production. Il est plus important que jamais de disposer d'informations qui fournissent des informations en temps réel pour des progrès mesurables.

Des rapports précis sont plus durables si la direction déploie une culture de travail et une infrastructure de production qui prennent en charge la collecte de données de fabrication numérisées avec plateformes de travail connectées et solutions.

Nous discutons plus en détail de la collecte de données et de la manière de l'améliorer dans les sections suivantes :

- Exemples de collecte de données dans le secteur manufacturier

- Quelles données surveiller

- Comment améliorer la collecte des données de production

- Avantages de la numérisation de la collecte de données en atelier

Exemples de collecte de données dans le secteur manufacturier

La collecte de données a de nombreuses utilisations dans une variété de situations pour un large éventail de rôles de fabrication, des opérateurs et ingénieurs aux directeurs d'usine et même à la direction.

Par exemple:

- Directeurs d'usine utilisez les tableaux de bord de production pour mieux évaluer où les opérateurs ont besoin d'assistance, par exemple lorsqu'un équipement ne fonctionne pas.

- Les opérateurs Utiliser des interfaces machine qui affichent l'état des processus machine, le nombre de pièces et d'autres données mesurables pour s'assurer qu'ils atteignent les objectifs de production.

- Responsables qualité utiliser les données de la ligne de production pour identifier et résoudre de manière proactive les problèmes de qualité.

- Ingénieurs utiliser les données collectées pour vérifier les éventuels goulots d'étranglement et ajuster les processus si nécessaire.

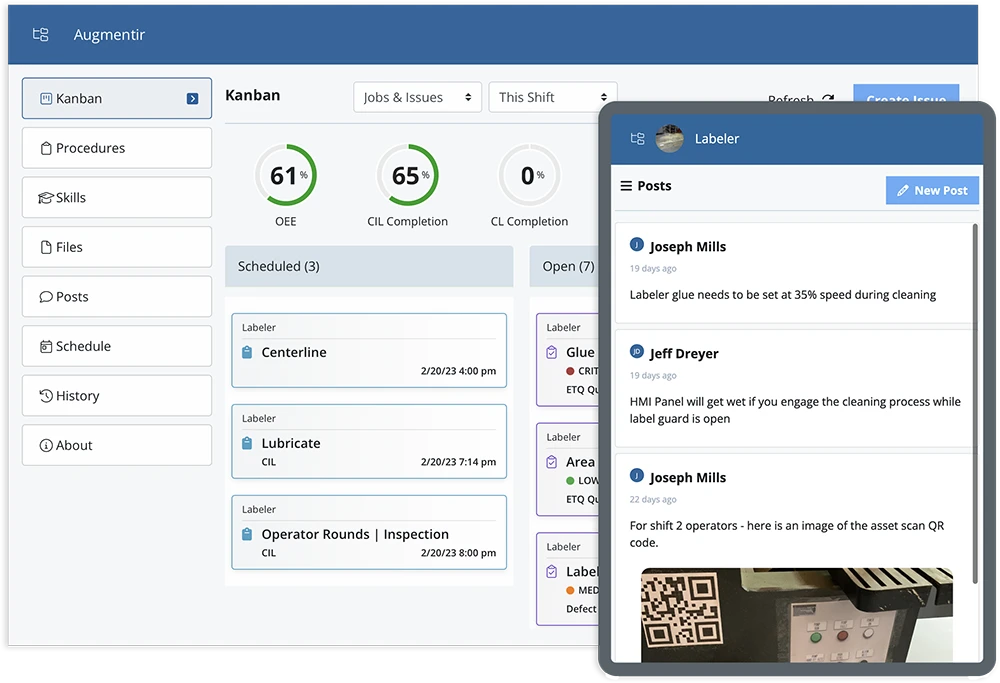

Les travailleurs de première ligne sont souvent témoins de problèmes de sécurité, de qualité ou de maintenance dans l'usine. Ils sont en fait un « capteur humain » sur le processus de fabrication et peuvent facilement identifier les problèmes qui doivent être résolus. Aujourd'hui, l'enregistrement des données et la résolution de ces problèmes est le plus souvent un processus manuel et sur papier. En tant que tel, il y a une collecte de données minimale, une latence dans la résolution du problème et peu ou pas de retour d'information au travailleur de première ligne sur la résolution.

Équiper les travailleurs d'outils mobiles et numériques peut aider à optimiser la collecte de données en atelier.

Quelles données surveiller

Les données générées dans l'atelier peuvent varier en fonction de la nature du travail, du type d'appareils et de technologies utilisés et du domaine d'activité. Une grande partie de ces données est utile aux fabricants et peut être utilisée pour améliorer les processus de production.

Les types de données utiles pour les fabricants que nous recommandons de garder à l'œil sont :

Données d'inventaire: Ce type de données aide les fabricants à suivre l'inventaire des produits. Grâce à cela, ils peuvent mieux évaluer quels articles doivent être réapprovisionnés ou ceux qui n'apportent aucune valeur au client, ainsi qu'améliorer la capacité de prévision et plus encore.

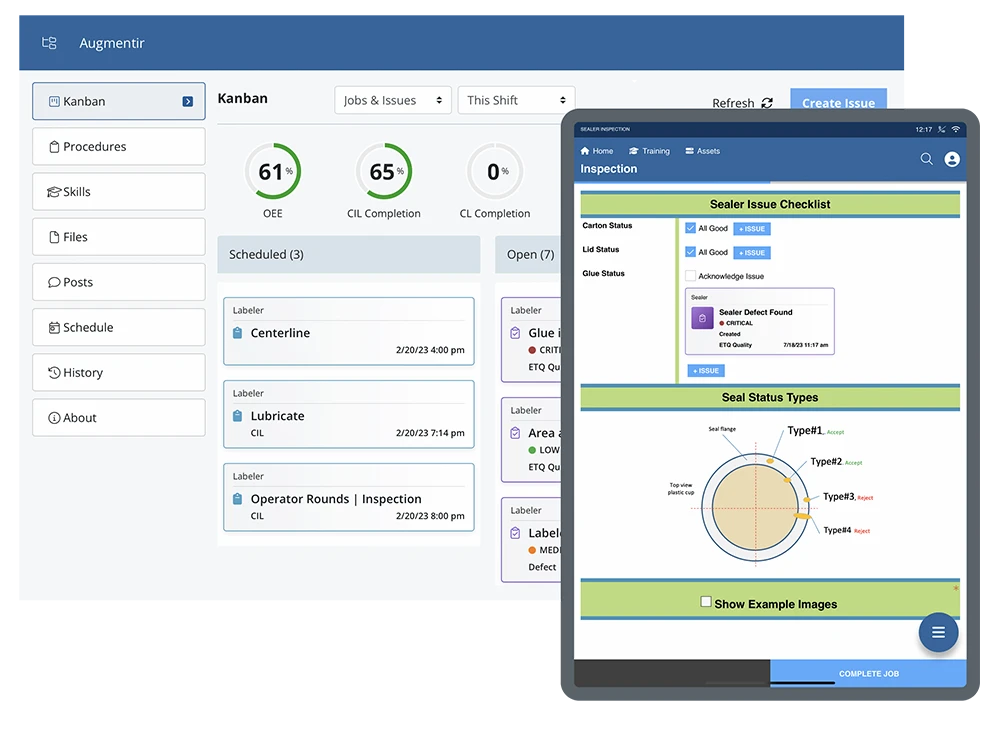

Données de qualité et d'inspection: Garantir la qualité des produits est une priorité dans la fabrication. La collecte de données liées au contrôle de la qualité, à l'inspection des produits et à l'identification des défauts ou des écarts par rapport aux normes souhaitées est essentielle pour maintenir des produits et des opérations de haute qualité.

Données machines: Optimiser un processus de production peut devenir difficile si vous ne connaissez pas l'état de votre équipement. La collecte de données de fabrication peut être numérisée pour analyser la qualité et les performances des machines, le temps de fonctionnement et les temps d'arrêt des équipements, ou d'autres problèmes liés aux machines. Des capteurs surveillent l'utilisation et les temps d'arrêt de la machine, le temps de maintenance, le temps de cycle, etc. L'étude de ces données collectées permet d'identifier où la production peut être améliorée pour optimiser l'efficacité.

Grâce à l'IA, les fabricants peuvent filtrer les données de « bruit blanc » (ou les données qui ne sont d'aucune utilité) pour obtenir des informations exploitables plus efficacement qu'avec les méthodes traditionnelles. L'automatisation, la normalisation et la numérisation des processus de fabrication améliorent également les procédures de collecte des données de fabrication, les rendant rationalisées, précises et fiables.

Comment améliorer la collecte des données de production

La collecte des données de fabrication est transformer la façon dont les entreprises gèrent leurs décisions opérationnelles. Cependant, cela peut également poser des problèmes à votre chaîne de production si vous collectez des données inexactes.

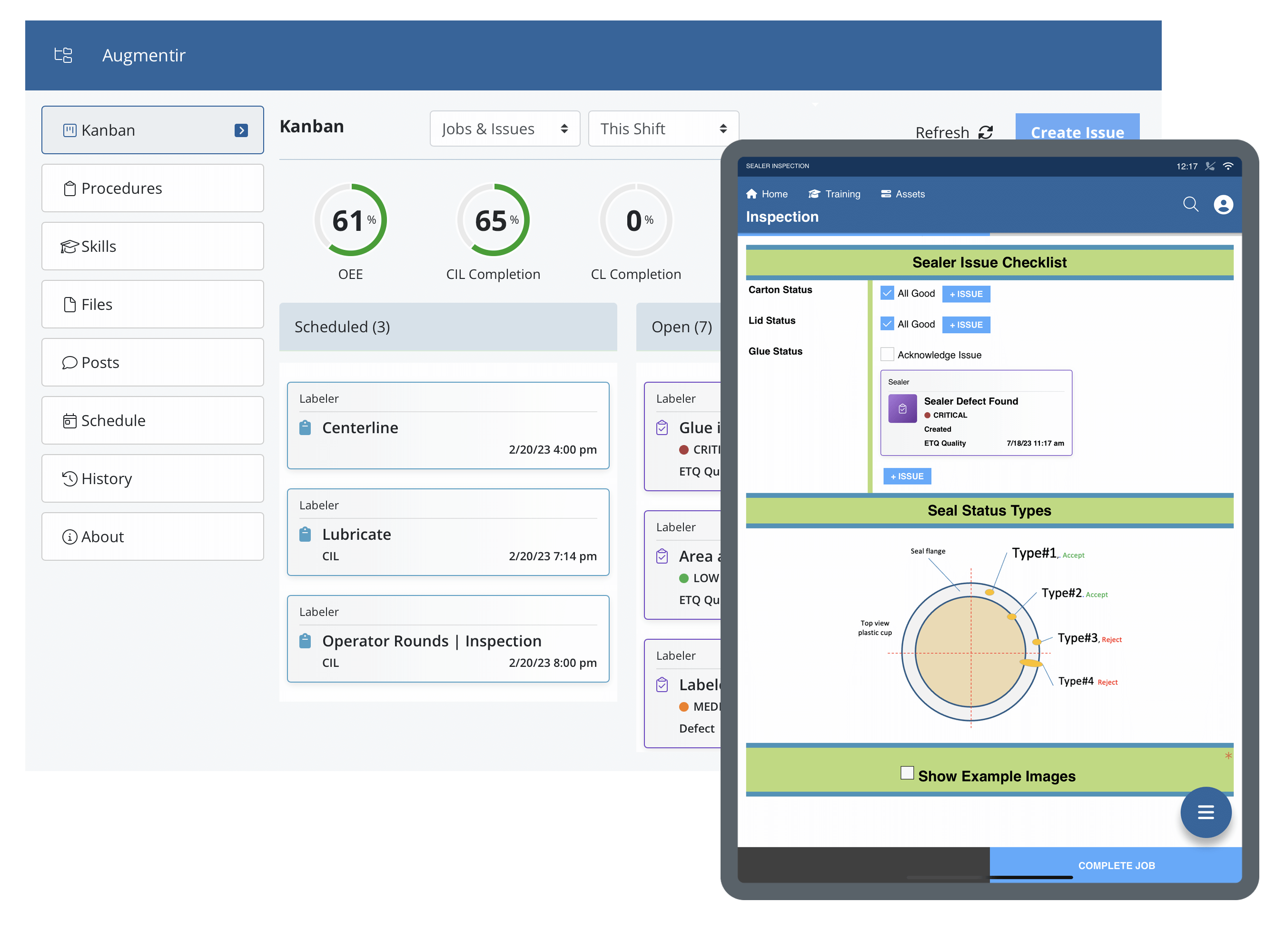

Les fabricants doivent mettre en place des systèmes de collecte de données faciles à comprendre et à parcourir. Vous risquez de collecter des données et de générer des rapports incohérents lorsque vous installez un système avec des fonctions et des outils de navigation compliqués. Cela peut être évité en se concentrant sur des systèmes centrés sur les personnes, intuitifs et conviviaux qui s'intègrent dans le flux de travail quotidien de la main-d'œuvre de première ligne.

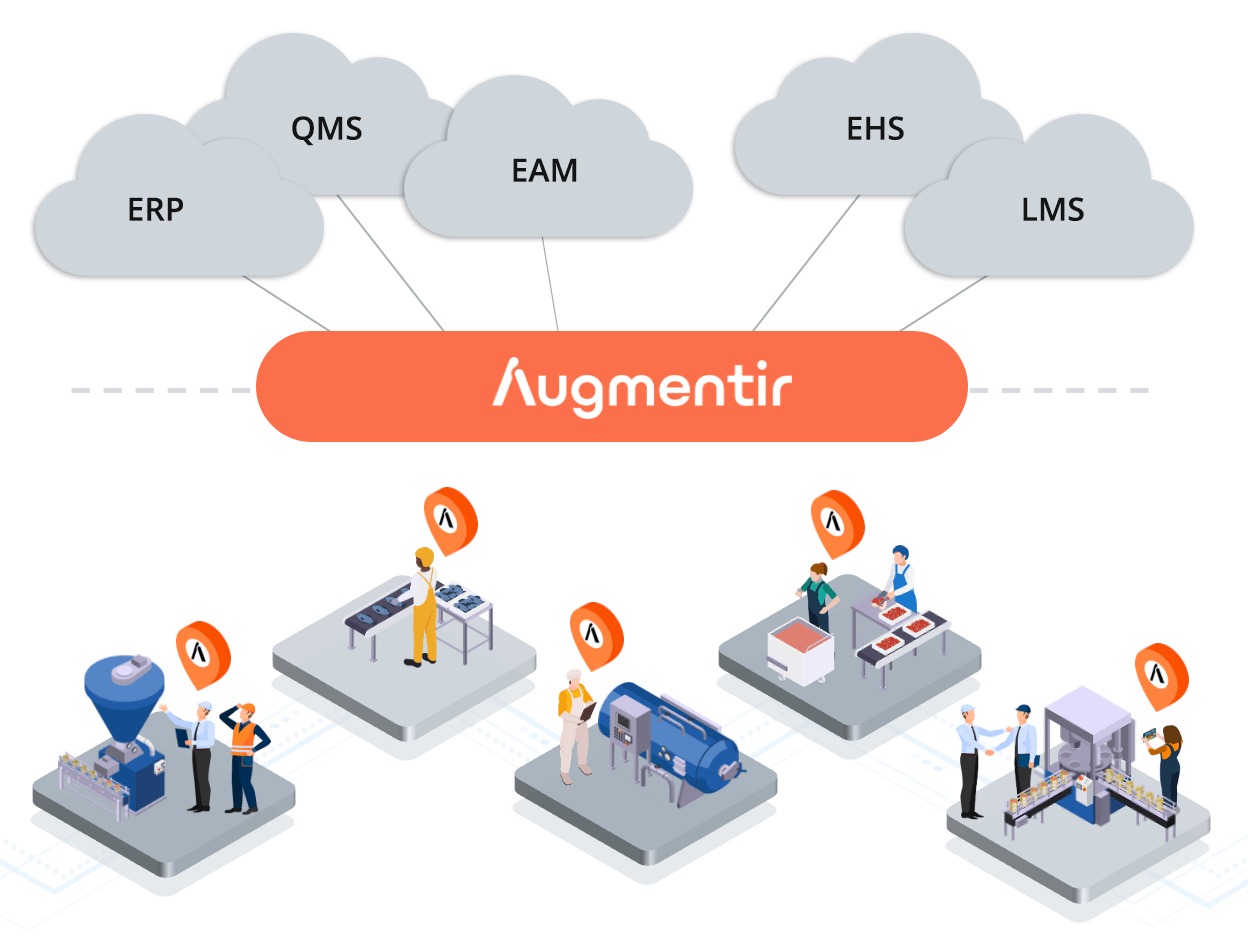

La mise en œuvre d'un système unifié à elle seule n'améliorera pas la collecte de données. Des solutions qui intègrent des capacités mobiles améliorées et offrent un véritable entreprise connectée sont en mesure de faciliter et d'optimiser les efforts de collecte de données.

Voici quelques exemples de solutions intelligentes et connectées utiles pour améliorer la collecte de données de fabrication :

- Instructions de travail numériques personnalisées: ils délivrent intelligemment des instructions de travail numériques personnalisées et adaptées aux besoins de chaque travailleur afin de les guider habilement et de rationaliser les opérations quotidiennes.

- Gestion des actifs connectés: ces outils permettent de simplifier l'exploitation et la maintenance des installations, de gérer les procédures de travail et de maintenance, la collaboration, etc.

- Gestion des compétences: ces systèmes créent une visibilité sur les capacités de la main-d'œuvre et optimisent les programmes de formation, suivent les progrès individuels et d'équipe et initient une formation et un perfectionnement plus ciblés.

En plus de tous les avantages énumérés ci-dessus, ces outils intelligents et connectés pour les travailleurs sont en mesure de donner aux travailleurs de première ligne des capacités améliorées de prise de décision basée sur les données qui contribuent aux efforts de sécurité, de qualité et de productivité.

Avantages de la numérisation de la collecte de données en atelier

La collecte de données de production peut faire toute la différence pour le succès d'une entreprise et lui donner un avantage concurrentiel. Les solutions intelligentes et connectées pour les travailleurs améliorent les processus de collecte, permettant une collecte de données en temps réel, une communication simplifiée et une collaboration entre les travailleurs de première ligne.

Les stratégies basées sur les données peuvent aider à :

- Créer de meilleures procédures de maintenance basées sur des informations en temps réel et sur les conditions de l'équipement

- Optimiser la productivité des travailleurs en minimisant les erreurs de production

- Réduire les temps d'arrêt en fournissant des commentaires en temps réel

- Développer des produits de meilleure qualité qui augmentent la satisfaction des clients

- Réduction des coûts de la chaîne d'approvisionnement grâce à de meilleures techniques de prévision et de réduction des déchets

La mise en œuvre de solutions de travail précises et connectées peut faire passer vos efforts de collecte de données au niveau supérieur. C'est là qu'Augmentir peut vous aider. Nous sommes la seule entreprise intelligente au monde axée sur l'IA et centrée sur les personnes solution de travail connecté pour normaliser et optimiser la collecte de données à l'aide d'une technologie d'analyse d'IA révolutionnaire.

Découvrez comment nos solutions de travailleurs connectés axées sur l'IA génèrent des résultats et améliorer la collecte de données et la prise de décision basée sur les données dans toutes les opérations de fabrication - planifier un démo maintenant.