Aprenda cómo reducir el tiempo de cambio en la fabricación y los beneficios de hacerlo para maximizar los procesos de producción.

Ofrecer productos de calidad de forma constante y puntual es fundamental para la satisfacción del cliente. En el competitivo mercado actual, los fabricantes deben ejecutar las series de producción con rapidez y eficiencia para satisfacer la demanda de los clientes. Sin embargo, los equipos y los trabajadores no pueden operar las 24 horas del día, los 7 días de la semana. Las máquinas deben recibir un mantenimiento adecuado, las estaciones de trabajo requieren limpieza y los empleados necesitan descansar. Aquí es donde entra en juego la optimización del tiempo de cambio.

El tiempo de cambio es el tiempo que tardan los trabajadores en ajustar las máquinas o las líneas de montaje en iniciar la siguiente producción. Un cambio suele incluir el intercambio de piezas, la desinfección del equipo y su preparación para el siguiente ciclo. Una buena regla general es... Mantenga el período de cambio a menos de 10 minutosPuede realizar un seguimiento del tiempo de cambio de su organización capturando el tiempo que lleva producir cada producto.

Controlar los tiempos de cambio puede ayudarle a maximizar la producción y mejorar los procesos. Descubra cómo reducir los tiempos de cambio en la fabricación explorando los siguientes temas:

- Tres pasos para reducir el tiempo de cambio

- Paso 1: Evalúe su método de transición actual.

- Paso 2: Implementar el intercambio de matrices en un minuto (SMED)

- Paso 3: Crear procedimientos de cambio estándar

- Beneficios de reducir el tiempo de cambio

- Cómo la digitalización puede ayudar a reducir el tiempo de cambio

Tres pasos para reducir el tiempo de cambio

Minimizar el tiempo de cambio es un componente clave fabricación esbelta, un método de producción que busca minimizar los residuos y aumentar la productividad de los trabajadores. La implementación de este proceso... cambio rápido Puede ayudar a los fabricantes a maximizar el tiempo de actividad y reducir el desperdicio causado por el tiempo de inactividad.

Si bien hay varias medidas que puedes tomar para reducirlo, aquí hay algunos pasos esenciales que te ayudarán a comenzar:

Paso 1: Evalúe su método de transición actual.

Es fundamental revisar su protocolo de cambios actual antes de modificarlo. Intente identificar qué procesos necesitan optimización para reducir el tiempo entre las ejecuciones de inventario.

Paso 2: Implementar el intercambio de matrices en un solo minuto (SMED).

El intercambio de matrices en un minuto es una herramienta utilizada en la fabricación eficiente para reducir el tiempo de cambio a un solo dígito. Esto significa que una serie de ensamblaje exitosa debería durar menos de 10 minutos.

Es útil que los trabajadores tengan una idea de cuánto tiempo lleva cada tarea (como cambiar piezas, limpiar, etc.) durante el proceso de producción. Esta conciencia se puede cultivar a medida que se familiarizan con los procedimientos y las rutinas diarias.

Paso 3: Crear procedimientos de cambio estándar.

Creación de procedimientos operativos estándar (POE) y estandarización del trabajo Puede ayudar con el proceso de cambio. Si no existen procedimientos centralizados, los tiempos de cambio variarán según el empleado y el tiempo que tarde en limpiar, preparar y comenzar una nueva producción.

Es importante que los procedimientos contengan instrucciones explícitas sobre cómo realizar cambios de equipo correctamente. Esto puede incluir destacar qué equipos deben calibrarse y otras tareas relacionadas con la maquinaria.

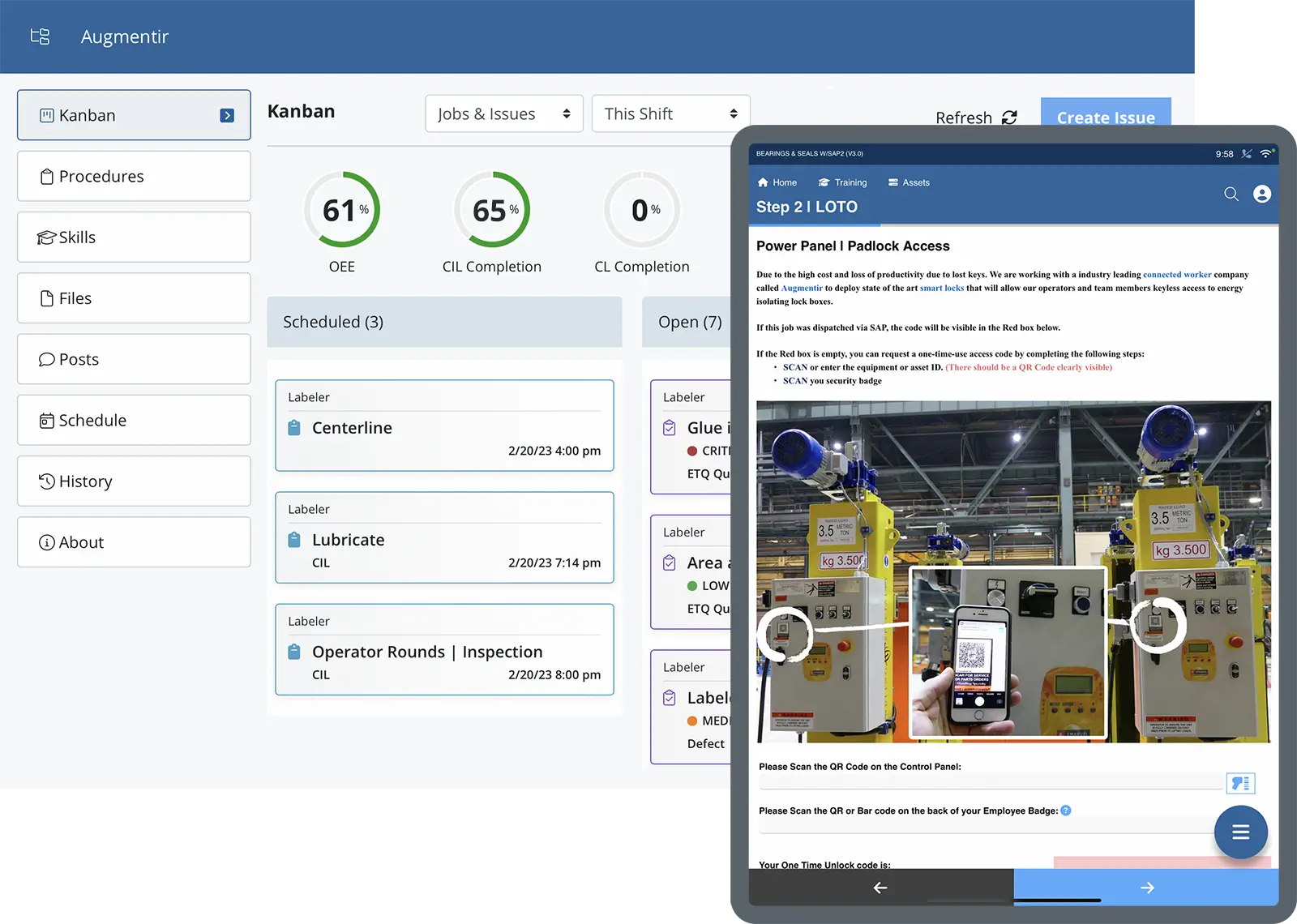

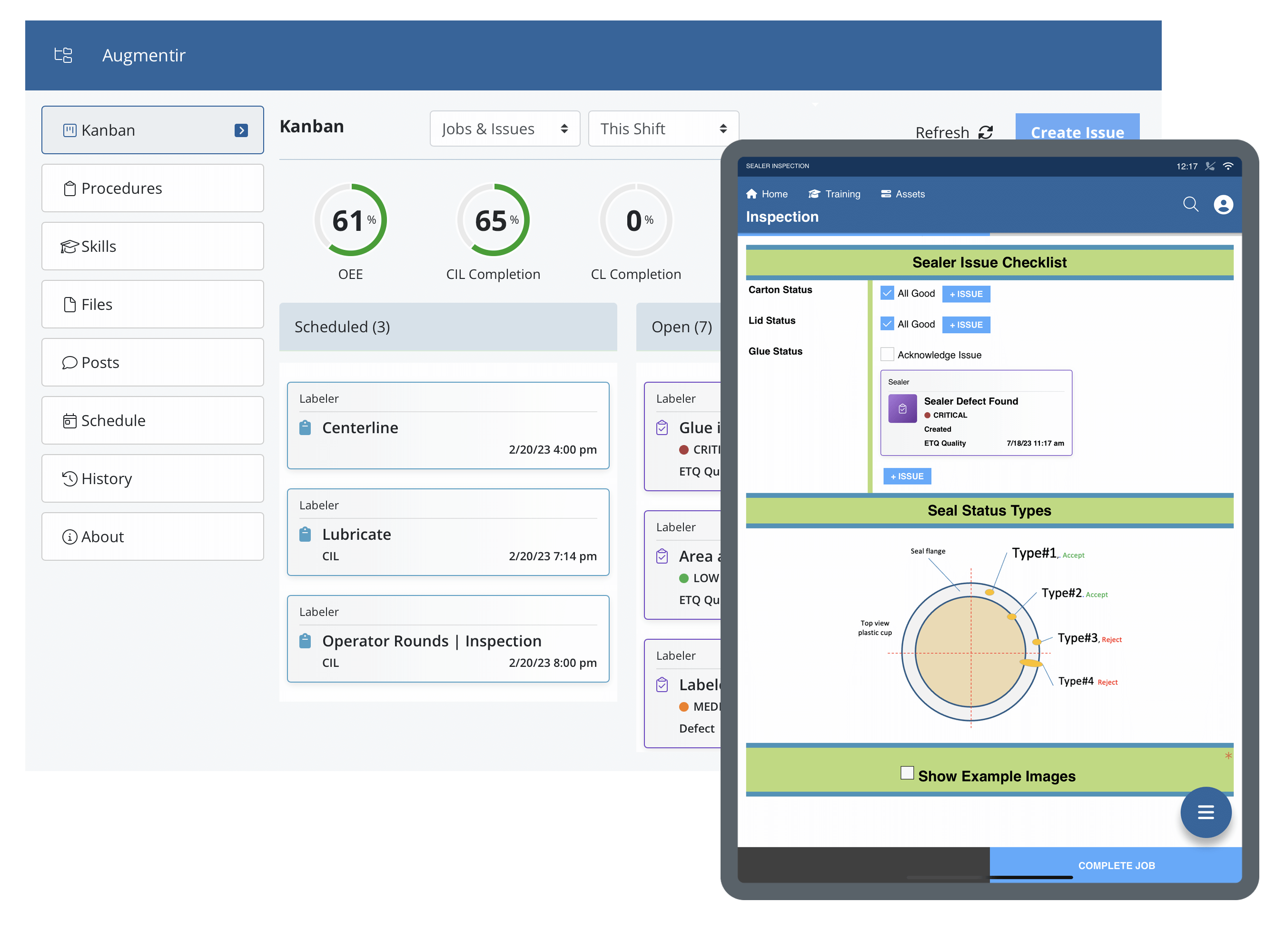

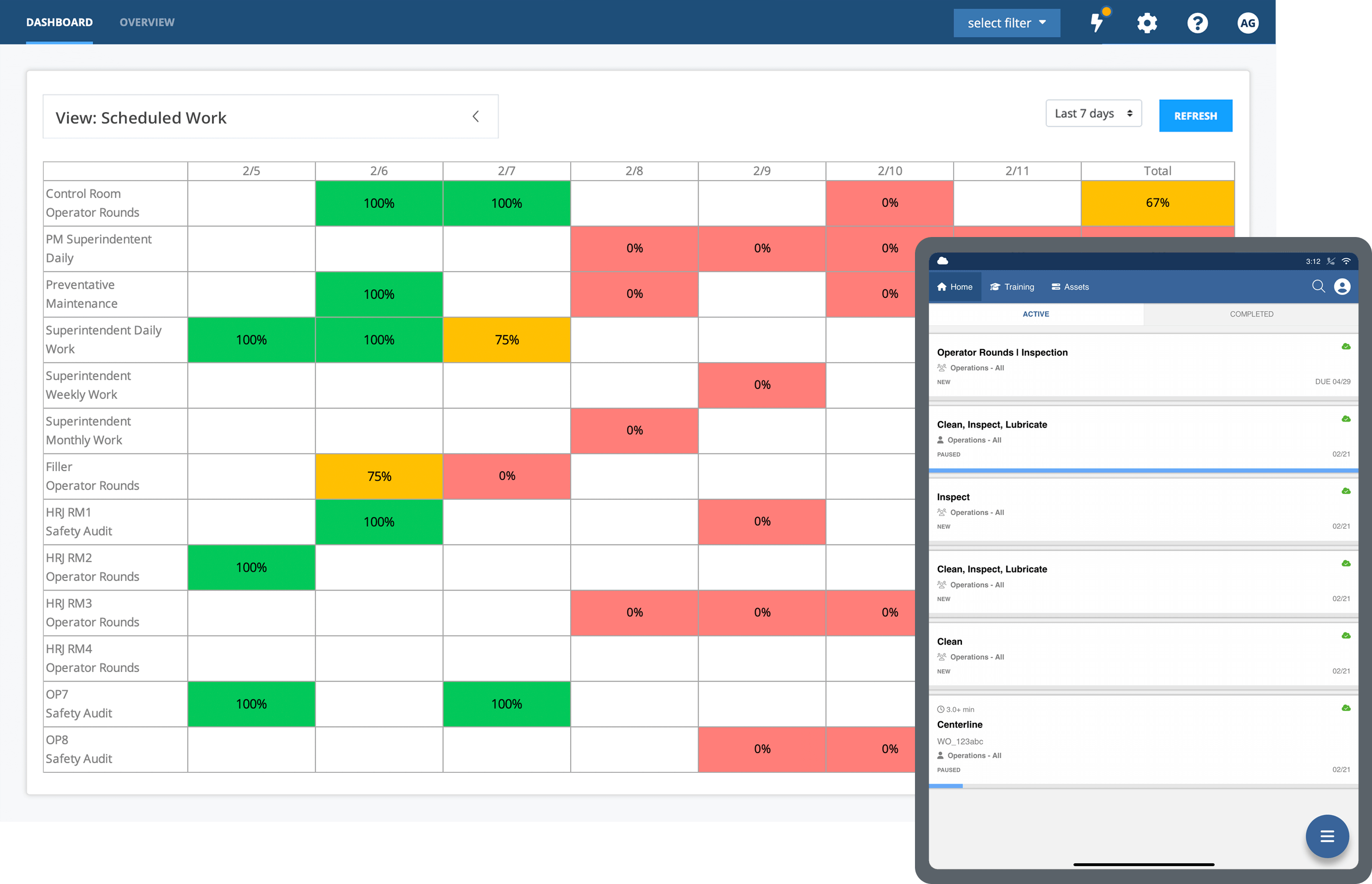

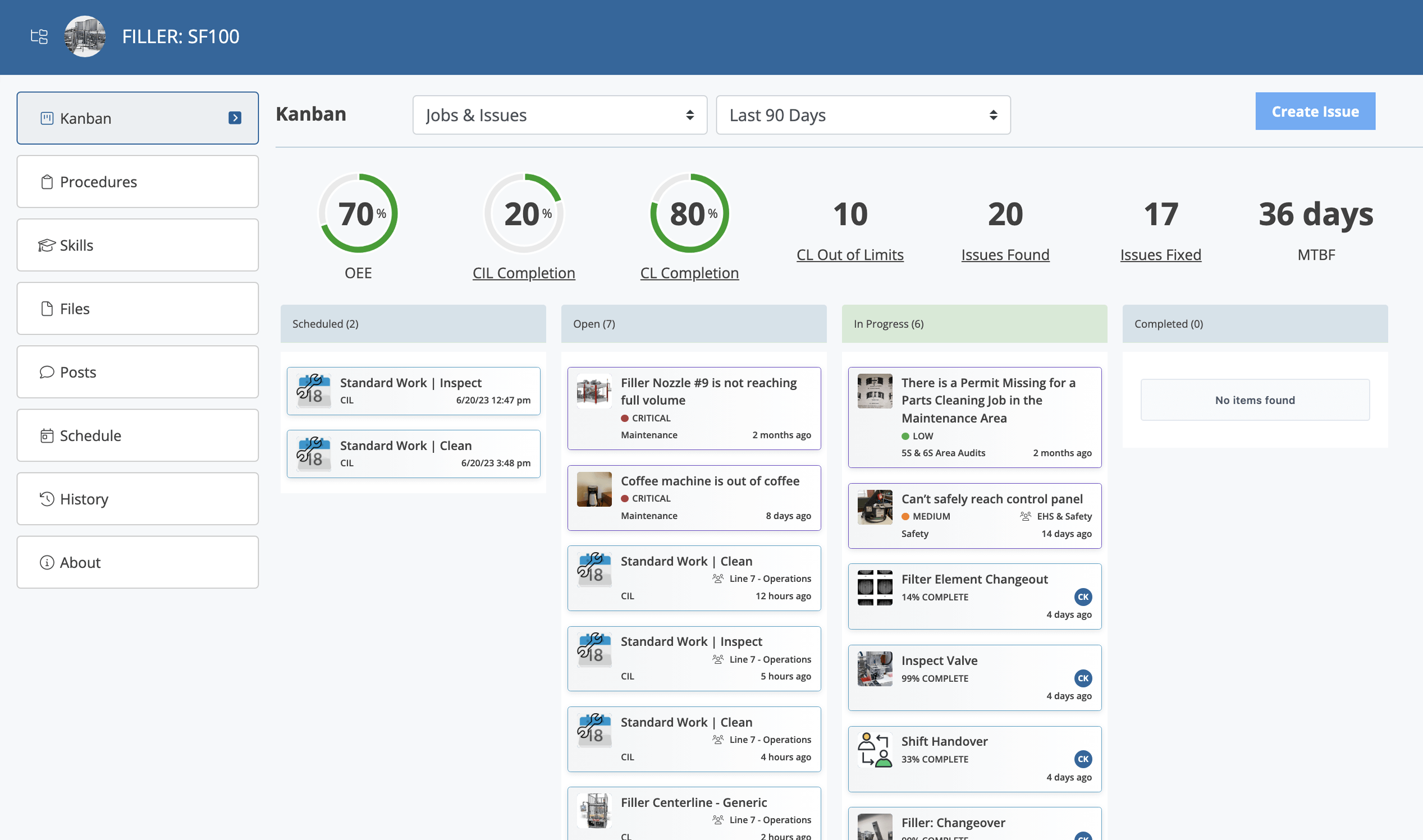

La digitalización de los procedimientos de cambio de turno puede ofrecer diversas ventajas que mejoran la eficiencia, la seguridad y la eficacia general del proceso. Los trabajadores de primera línea pueden acceder a los procedimientos digitales a través de dispositivos móviles o tecnología wearable, lo que ayuda a mejorar la accesibilidad, la rendición de cuentas y la estandarización, además de proporcionar ayudas visuales a los trabajadores con menos experiencia que realizan la tarea.

En pocas palabras, tener instrucciones claras hace que sea más fácil para los trabajadores saber qué esperar cuando llega el momento de un cambio.

Beneficios de reducir el tiempo de cambio

Reducir el tiempo de cambio puede generar una serie de beneficios, especialmente para las empresas que producen una gran cantidad de productos diariamente.

Algunas de las ventajas incluyen:

- Facilita la transición entre procesos de producción

- Crea un ambiente de trabajo más productivo

- Ayuda a reducir el tiempo de inactividad del equipo.

- Lleva los productos a los clientes más rápidamente

Cómo puede ayudar la digitalización

La implementación de soluciones de trabajadores conectados que digitalizan y optimizan los procesos de cambio puede ayudar a reducir el tiempo que lleva cada cambio al brindar instrucciones digitales explícitas personalizadas para cualquier tarea, máquina o trabajador.

Las instrucciones de trabajo digitales son versiones electrónicas de instrucciones de trabajo, manuales de calidad o procedimientos operativos estándar (POE) que proporcionan las ayudas visuales necesarias e información contextual en tiempo real para guiar a los trabajadores en tareas complejas. Estas instrucciones de trabajo digitales Brinde orientación inteligente y agilice los procesos de cambio con imágenes, videos, experiencias de realidad aumentada y soporte en vivo de colegas o expertos en la materia.

Augmentir es la primera plataforma de trabajo conectado del mundo impulsada por IA que ayuda a los trabajadores de primera línea de la industria a reducir el tiempo de cambio de turnos en la fabricación mediante tecnología inteligente. Descubra cómo fabricantes de primer nivel utilizan Augmentir para impulsar mejoras en sus operaciones industriales. Contáctenos para obtener más información. demostración hoy!