Erfahren Sie, wie Sie die Umrüstzeit in der Fertigung verkürzen und welche Vorteile dies für die Maximierung der Produktionsprozesse bietet.

Die konstante und pünktliche Bereitstellung von Qualitätsprodukten steht für die Kundenzufriedenheit im Vordergrund. Im heutigen wettbewerbsintensiven Markt müssen Hersteller Produktionsläufe schnell und effizient durchführen, um die Kundennachfrage zu erfüllen. Aber Geräte und Arbeiter können nicht rund um die Uhr arbeiten. Maschinen müssen ordnungsgemäß gewartet werden, Arbeitsplätze müssen gereinigt werden und Mitarbeiter brauchen Ruhe. Hier kommt die Optimierung der Umrüstzeit ins Spiel.

Die Umrüstzeit ist der Zeitraum, den Arbeiter benötigen, um Maschinen anzupassen oder Montagelinien den nächsten Produktdurchlauf zu starten. Eine Umstellung umfasst normalerweise den Austausch von Teilen, die Desinfektion der Ausrüstung und deren Vorbereitung für den nächsten Zyklus. Eine gute Faustregel ist: Halten Sie die Umrüstzeit auf weniger als 10 Minuten. Sie können die Umstellungszeit Ihres Unternehmens verfolgen, indem Sie erfassen, wie lange es dauert, jedes Produkt herzustellen.

Wenn Sie Ihre Umrüstzeit im Auge behalten, können Sie Ihre Produktion maximieren und Prozesse verbessern. Erfahren Sie mehr darüber, wie Sie die Umrüstzeit in der Fertigung verkürzen können, indem Sie sich mit den folgenden Themen befassen:

- Drei Schritte zur Reduzierung der Umrüstzeit

- Schritt 1: Bewerten Sie Ihre aktuelle Umstellungsmethode.

- Schritt 2: Implementierung des Single-Minute Exchange of Dies (SMED)

- Schritt 3: Erstellen Sie Standard-Umstellungsverfahren

- Vorteile einer Verkürzung der Umrüstzeit

- Wie die Digitalisierung dabei helfen kann, Umrüstzeiten zu verkürzen

Drei Schritte zur Reduzierung der Umrüstzeit

Die Minimierung der Umrüstzeit ist eine Schlüsselkomponente von schlanke Fertigung, eine Produktionsmethode, die darauf abzielt, Abfall zu minimieren und gleichzeitig die Produktivität der Mitarbeiter zu steigern. Die Umsetzung dieses Prozesses von schnelle Umrüstung kann Herstellern dabei helfen, die Betriebszeit zu maximieren und den durch Ausfallzeiten verursachten Abfall zu reduzieren.

Obwohl es verschiedene Schritte gibt, die Sie unternehmen können, um die Krankheit zu reduzieren, sind hier einige wichtige Schritte, die Ihnen den Einstieg erleichtern:

Schritt 1: Bewerten Sie Ihre aktuelle Umstellungsmethode.

Es ist wichtig, dass Sie sich Ihr bestehendes Umstellungsprotokoll ansehen, bevor Sie Maßnahmen ergreifen, um es zu ändern. Versuchen Sie herauszufinden, welche Prozesse optimiert werden müssen, um die Zeit zwischen den Inventurläufen zu verkürzen.

Schritt 2: Implementieren Sie einen einminütigen Werkzeugaustausch (SMED).

Der einminütige Werkzeugwechsel ist ein Werkzeug, das in der schlanken Fertigung eingesetzt wird, um die Umrüstzeit auf einstellige Zahlen zu reduzieren. Das bedeutet, dass ein erfolgreicher Montagedurchlauf weniger als 10 Minuten dauern sollte.

Es ist hilfreich, wenn die Arbeiter eine Vorstellung davon haben, wie lange jede Aufgabe (z. B. Teilewechsel, Reinigung usw.) während des Produktionsprozesses dauert. Dieses Bewusstsein lässt sich kultivieren, je mehr sie sich mit Abläufen und Alltagsroutinen vertraut machen.

Schritt 3: Erstellen Sie Standard-Umstellungsverfahren.

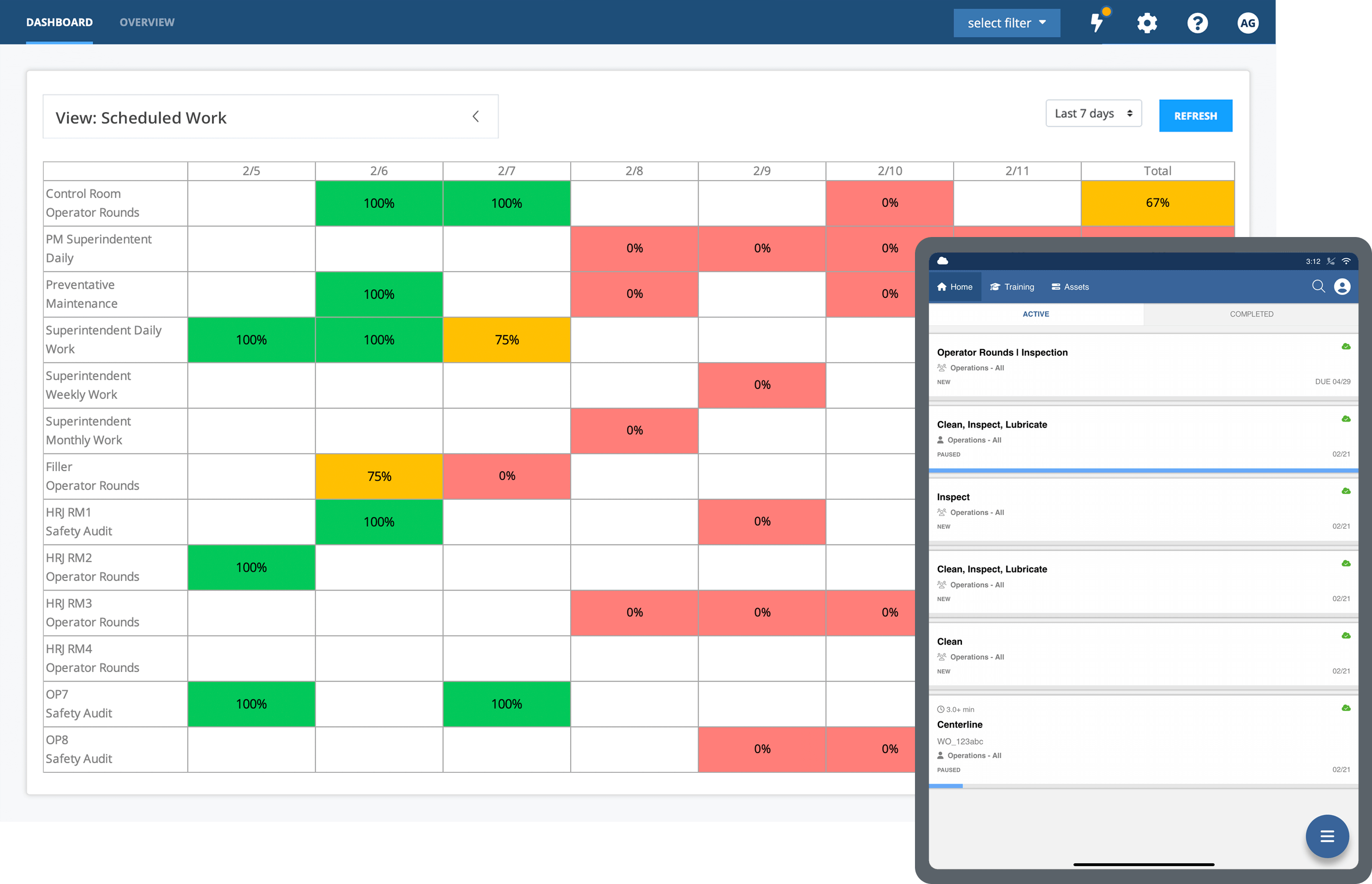

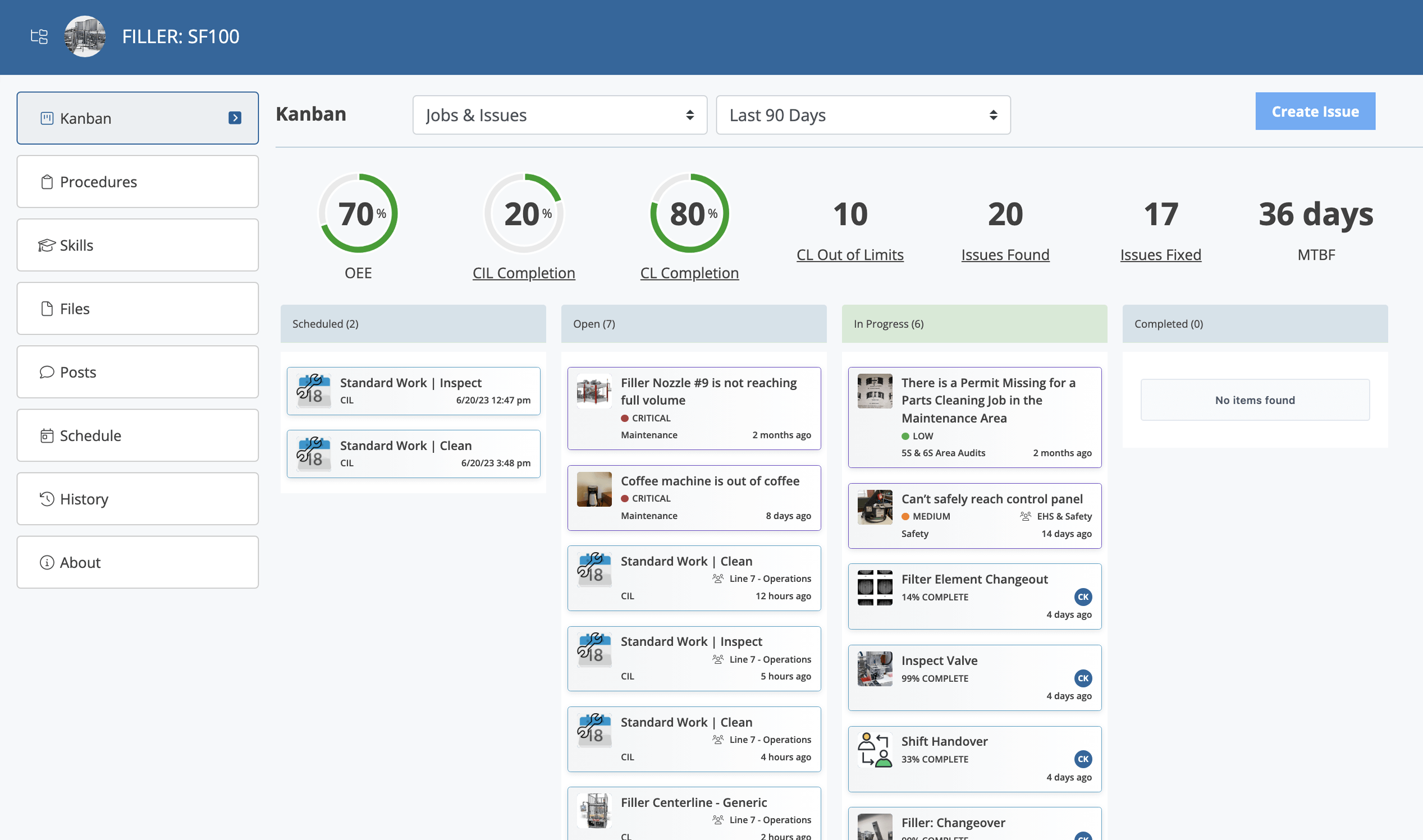

Erstellen von Standardarbeitsanweisungen (SOPs) und Standardisierung der Arbeit kann bei der Umstellung helfen. Wenn keine zentralisierten Verfahren vorhanden sind, variieren die Umrüstzeiten je nach Mitarbeiter und der Zeit, die er zum Aufräumen, Einrichten und Starten eines neuen Produktionslaufs benötigt.

Es ist wichtig, dass die Verfahren explizite Anweisungen zur Durchführung erfolgreicher Umstellungen enthalten. Dies kann die Hervorhebung der zu kalibrierenden Geräte und anderer maschinenbezogener Aufgaben umfassen.

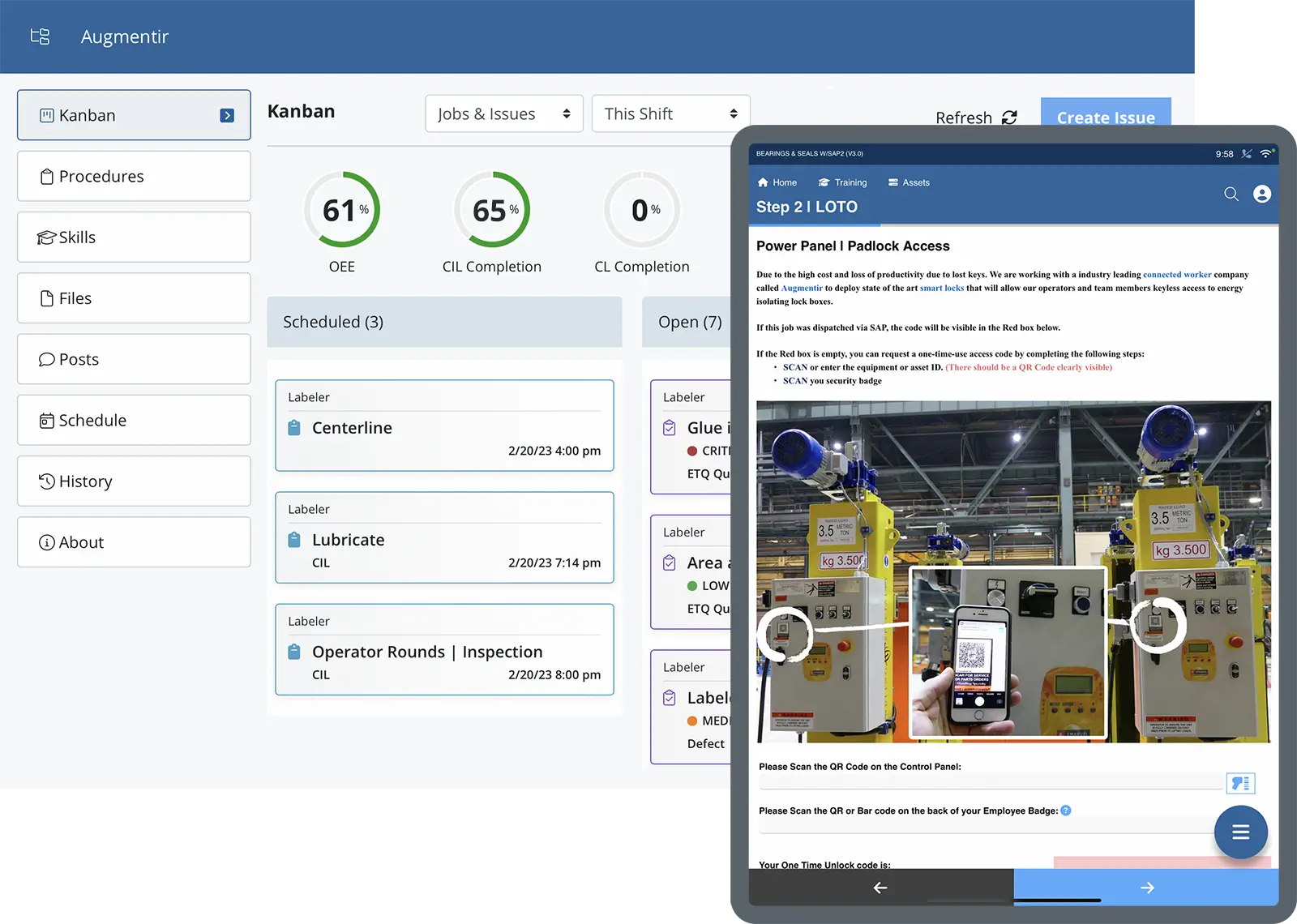

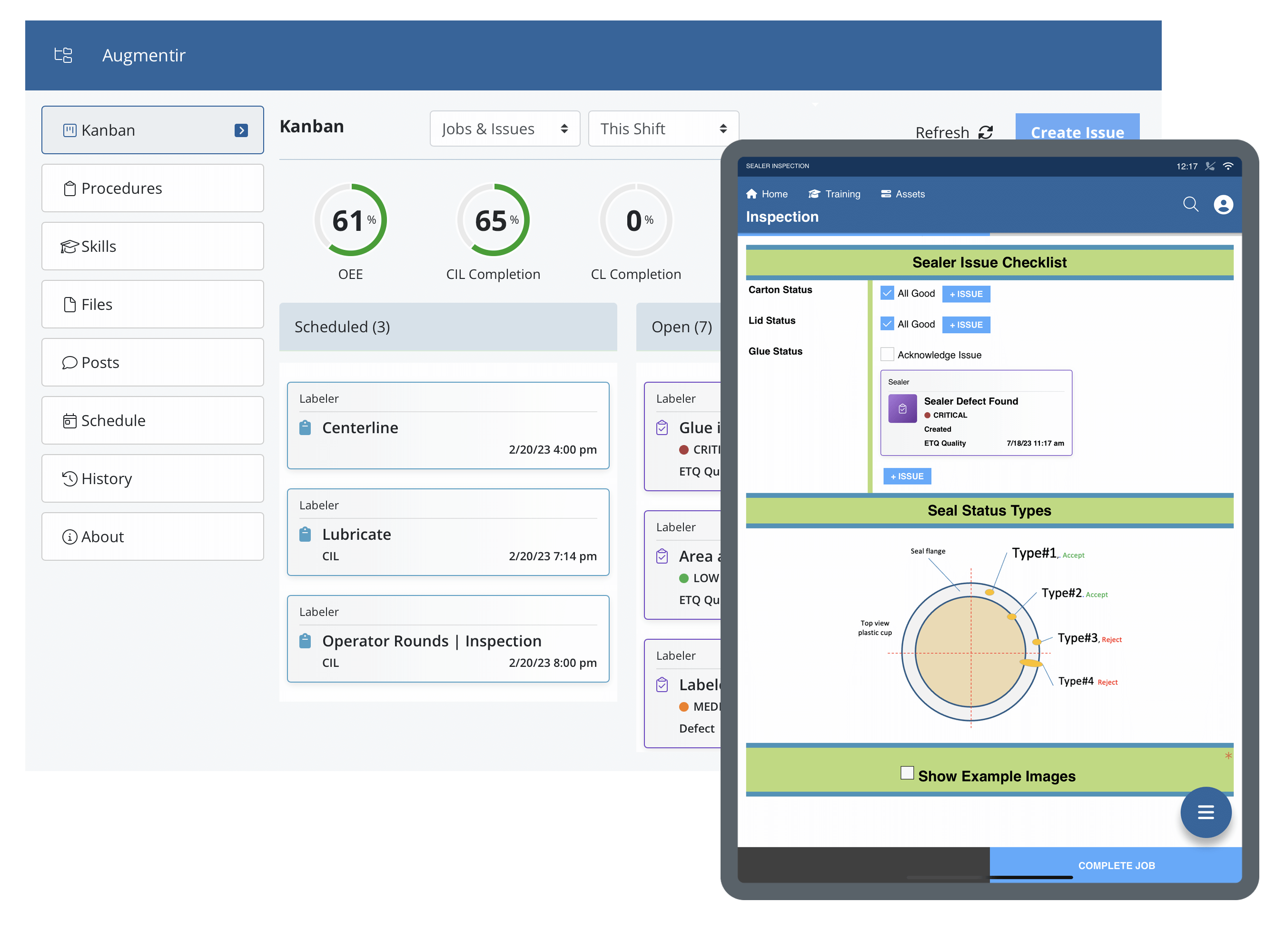

Die Digitalisierung von Umstellungsverfahren kann mehrere Vorteile bieten, die die Gesamteffizienz, Sicherheit und Effektivität des Umstellungsprozesses verbessern. Auf digitale Verfahren können Mitarbeiter an vorderster Front über ein mobiles Gerät oder eine tragbare Technologie zugreifen und tragen dazu bei, die Zugänglichkeit, Verantwortlichkeit und Standardisierung zu verbessern und weniger erfahrenen Mitarbeitern, die die Aufgabe ausführen, visuelle Hilfen bereitzustellen.

Kurz gesagt: Klare Anweisungen erleichtern es den Mitarbeitern, zu wissen, was sie zu erwarten haben, wenn es Zeit für eine Umstellung ist.

Vorteile einer Verkürzung der Umrüstzeit

Die Verkürzung der Umrüstzeiten kann eine Reihe von Vorteilen mit sich bringen, insbesondere für Unternehmen, die täglich eine große Anzahl von Produkten produzieren.

Zu den Vorteilen gehören:

- Erleichtert den Übergang zwischen Produktionsprozessen

- Schafft eine produktivere Arbeitsumgebung

- Hilft, Ausfallzeiten von Geräten zu reduzieren

- Bringt Produkte schneller zum Kunden

Wie die Digitalisierung helfen kann

Die Implementierung vernetzter Lösungen für Mitarbeiter, die Umstellungsprozesse digitalisieren und optimieren, kann dazu beitragen, die Zeit zu verkürzen, die jede Umstellung in Anspruch nimmt, indem explizite digitale Anweisungen bereitgestellt werden, die auf jede bestimmte Aufgabe, Maschine oder jeden Mitarbeiter zugeschnitten sind.

Digitale Arbeitsanweisungen sind elektronische Versionen von Arbeitsanweisungen, Qualitätshandbüchern oder SOPs, die notwendige visuelle Hilfsmittel und kontextbezogene Echtzeitinformationen bereitstellen, um Arbeiter durch komplexe Aufgaben zu führen. Diese digitale Arbeitsanweisungen Bieten Sie auf intelligente Weise Anleitungen und optimieren Sie Umstellungsprozesse mit Bildern, Videos, Augmented-Reality-Erlebnissen und Live-Unterstützung durch Kollegen oder Fachexperten.

Augmentir ist die weltweit erste KI-gestützte vernetzte Arbeitsplattform, die Industriearbeitern an vorderster Front dabei hilft, die Umrüstzeiten in der Fertigung mithilfe intelligenter Technologie zu verkürzen. Erfahren Sie, wie erstklassige Hersteller Augmentir nutzen, um Verbesserungen in ihren Industriebetrieben voranzutreiben – kontaktieren Sie uns für eine Heute Demo!