Découvrez comment réduire les délais de changement dans la fabrication et quels sont les avantages de cela pour maximiser les processus de production.

Fournir des produits de qualité de manière constante et dans les délais est la première étape de la satisfaction du client. Sur le marché concurrentiel d'aujourd'hui, les fabricants doivent exécuter leurs cycles de production rapidement et efficacement pour répondre à la demande des clients. Mais les équipements et les travailleurs ne peuvent pas fonctionner 24h/24 et 7j/7. Les machines doivent être correctement entretenues, les postes de travail doivent être nettoyés et les employés ont besoin de repos. C’est là qu’intervient l’optimisation du temps de changement.

Le temps de changement est le temps nécessaire aux travailleurs pour ajuster les machines ou aux chaînes d'assemblage pour démarrer la prochaine exécution du produit. Un changement comprend généralement l’échange de pièces, la désinfection de l’équipement et sa préparation pour le cycle suivant. Une bonne règle de base est de maintenir la période de changement à moins de 10 minutes. Vous pouvez suivre le temps de transition de votre organisation en capturant le temps nécessaire pour produire chaque produit.

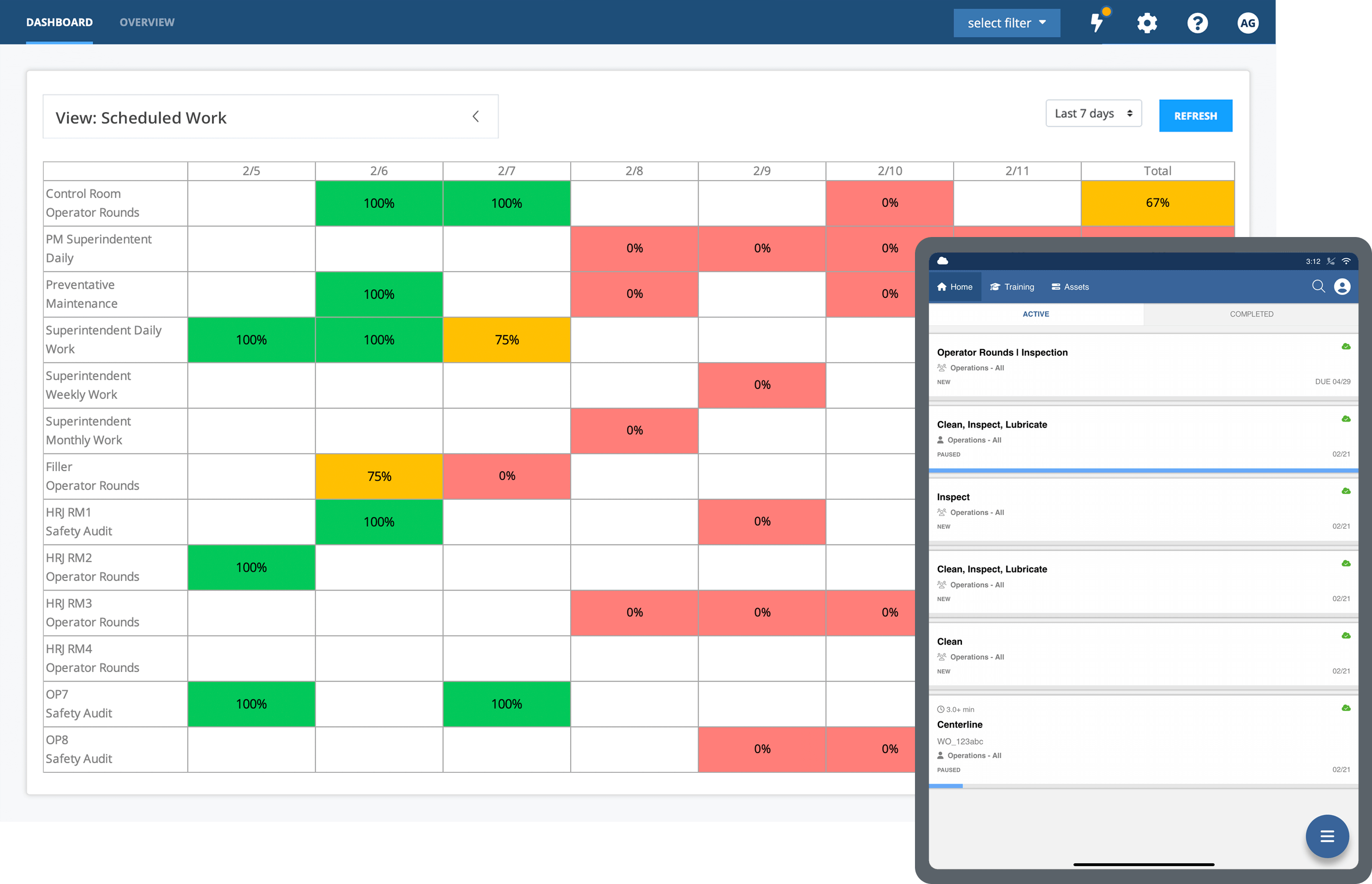

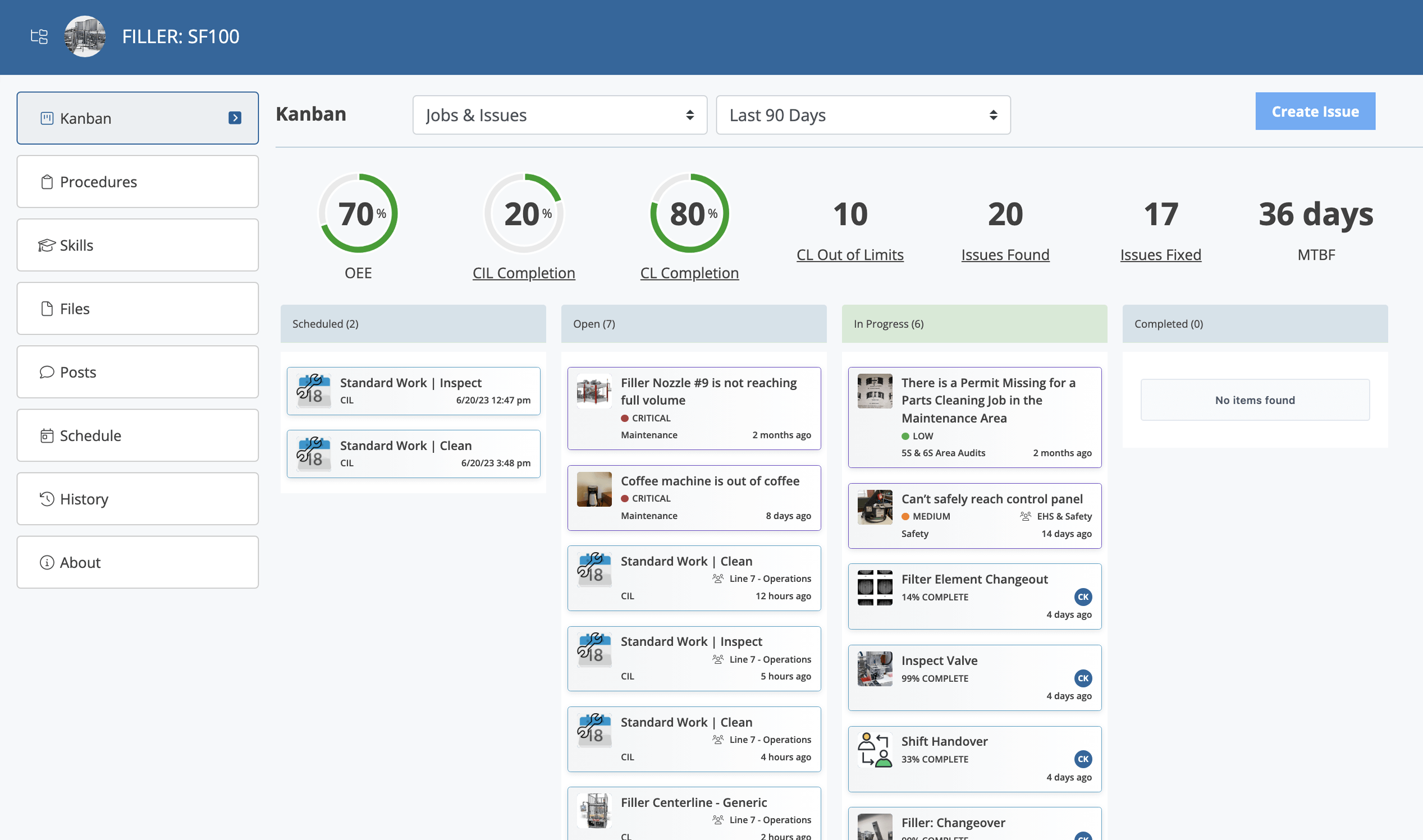

Garder un œil sur votre temps de changement peut vous aider à maximiser la production et à améliorer les processus. Apprenez-en davantage sur la façon dont vous pouvez réduire les délais de changement dans la fabrication en explorant les sujets suivants :

- Trois étapes pour réduire le temps de changement

- Étape 1 : Évaluez votre méthode de changement actuelle.

- Étape 2 : Mettre en œuvre l'échange de matrices en une minute (SMED)

- Étape 3 : Créer des procédures de changement standard

- Avantages de la réduction du temps de changement

- Comment la numérisation peut contribuer à réduire les délais de transition

Trois étapes pour réduire le temps de changement

La réduction du temps de changement est un élément clé de fabrication au plus juste, une méthode de production visant à minimiser les déchets tout en augmentant la productivité des travailleurs. La mise en œuvre de ce procédé changement rapide peut aider les fabricants à maximiser le temps de disponibilité et à réduire les déchets causés par les temps d'arrêt.

Bien que vous puissiez prendre différentes mesures pour le réduire, voici quelques étapes essentielles pour vous aider à démarrer :

Étape 1 : Évaluez votre méthode de changement actuelle.

Il est crucial d'examiner votre protocole de changement existant avant de prendre des mesures pour le modifier. Essayez d'identifier les processus qui nécessitent une optimisation afin de réduire le temps entre les exécutions d'inventaire.

Étape 2 : Mettre en œuvre l’échange de matrices en une minute (SMED).

L'échange de matrices en une minute est un outil utilisé dans la fabrication allégée pour réduire le temps de changement à un chiffre. Cela signifie qu’une exécution d’assemblage réussie devrait durer moins de 10 minutes.

Il est utile que les travailleurs aient une idée du temps que prend chaque tâche (comme le changement de pièces, le nettoyage, etc.) au cours du processus de production. Cette prise de conscience peut être cultivée à mesure qu’ils se familiarisent avec les procédures et les routines quotidiennes.

Étape 3 : Créez des procédures de changement standard.

Créer des procédures opérationnelles standard (SOP) et travail de normalisation peut vous aider dans le processus de changement. S'il n'y a pas de procédures centralisées, les délais de changement varieront en fonction de l'employé et du temps qu'il lui faudra pour nettoyer, mettre en place et démarrer une nouvelle série de production.

Il est important que les procédures contiennent des instructions explicites sur la manière de réussir les changements. Cela peut inclure la mise en évidence des équipements qui doivent être calibrés et d’autres tâches liées aux machines.

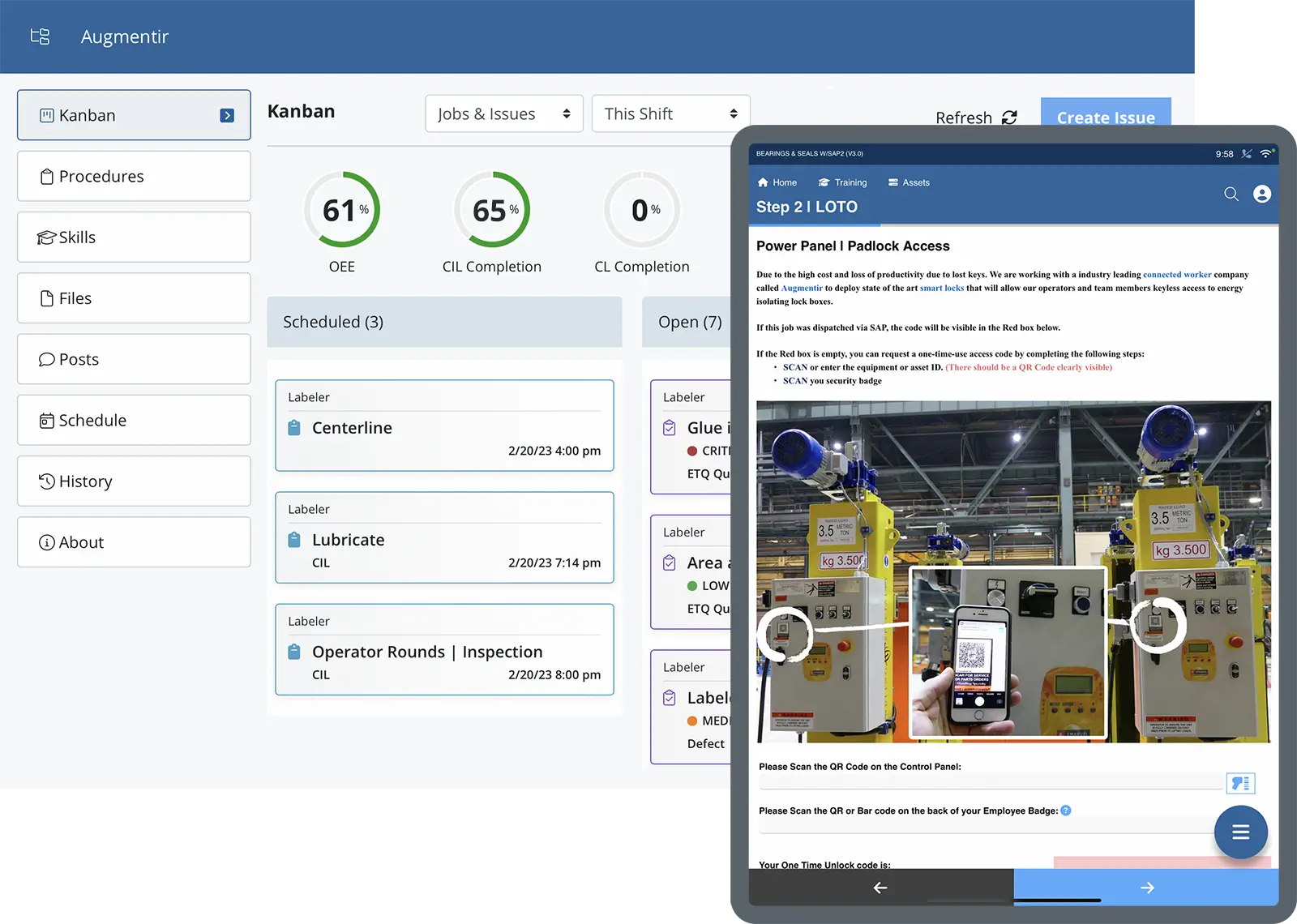

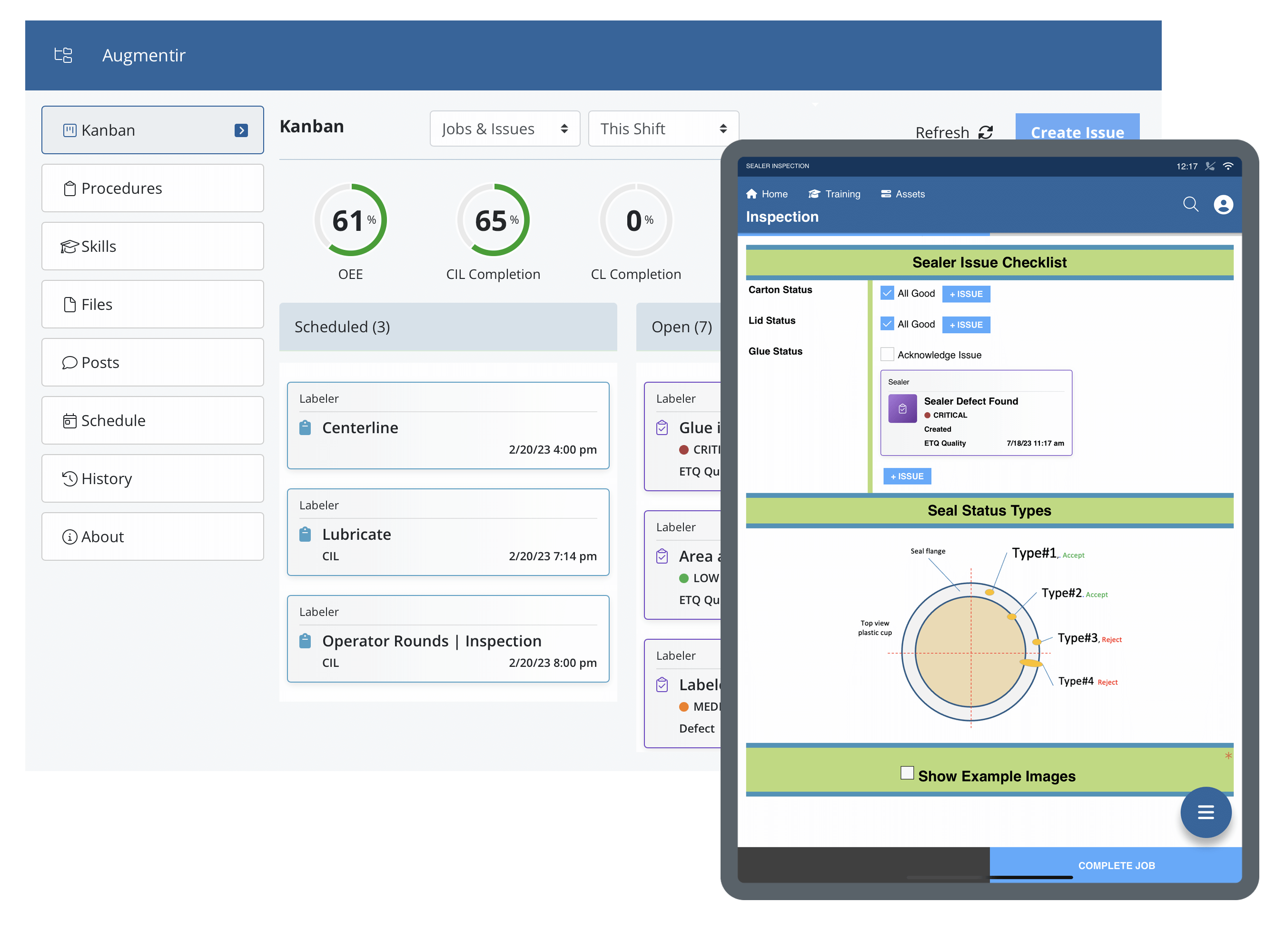

La numérisation des procédures de changement peut offrir plusieurs avantages qui améliorent l’efficience, la sécurité et l’efficacité globales du processus de changement. Les procédures numériques sont accessibles aux travailleurs de première ligne via un appareil mobile ou une technologie portable, et contribuent à améliorer l'accessibilité, la responsabilité et la normalisation, ainsi qu'à fournir des aides visuelles aux travailleurs moins expérimentés effectuant la tâche.

En un mot, avoir des instructions claires permet aux travailleurs de savoir plus facilement à quoi s'attendre au moment du changement.

Avantages de la réduction du temps de changement

La réduction du temps de changement peut présenter de nombreux avantages, en particulier pour les entreprises produisant quotidiennement un grand nombre de produits.

Certains des avantages incluent :

- Facilite la transition entre les processus de production

- Crée un environnement de travail plus productif

- Aide à réduire les temps d’arrêt des équipements

- Achemine les produits aux clients plus rapidement

Comment la numérisation peut aider

La mise en œuvre de solutions pour travailleurs connectés qui numérisent et optimisent les processus de changement peut contribuer à réduire le temps nécessaire à chaque changement en fournissant des instructions numériques explicites personnalisées pour une tâche, une machine ou un travailleur donné.

Les instructions de travail numériques sont des versions électroniques d'instructions de travail, de manuels qualité ou de SOP qui fournissent les aides visuelles nécessaires et les informations contextuelles en temps réel pour aider à guider les travailleurs dans des tâches complexes. Ces instructions de travail numériques fournissez intelligemment des conseils et rationalisez les processus de changement avec des images, des vidéos, des expériences de réalité augmentée et une assistance en direct de la part de collègues ou d'experts en la matière.

Augmentir est la première plateforme de travailleurs connectés au monde alimentée par l'IA qui aide les travailleurs industriels de première ligne à réduire les délais de changement dans la fabrication grâce à une technologie intelligente. Découvrez comment des fabricants de classe mondiale utilisent Augmentir pour améliorer leurs opérations industrielles – contactez-nous pour un démo aujourd'hui!