La gestion quotidienne permet de suivre l'activité actuelle, mais ce n'est pas suffisant. Découvrez pourquoi les plus grands fabricants se tournent vers les systèmes de travail intégrés pour favoriser l'amélioration continue.

Entrez dans n'importe quelle usine moderne et vous verrez probablement une forme de gestion quotidienne en action : les changements d'équipe, les tableaux blancs remplis d'indicateurs clés de performance, les superviseurs qui suivent les temps d'arrêt ou les problèmes de productivité. Pour de nombreuses usines, c'est le cœur des opérations de première ligne. Et à juste titre : la gestion quotidienne joue un rôle essentiel pour maintenir la cohésion des équipes et maintenir les performances sur la bonne voie.

Mais voici le problème : la gestion quotidienne ne suffit pas.

De plus en plus de fabricants réalisent que le simple suivi des événements actuels et la réaction à ces événements ne permettent pas d'obtenir des améliorations à long terme. Cela n'empêche pas les pannes. Cela ne résout pas la cause profonde des problèmes de qualité récurrents. Et cela ne contribue certainement pas à bâtir une activité numérique, agile et résiliente.

Si vous recherchez un Système de gestion quotidienne ou un outil logiciel pour mieux gérer les tâches de première ligne, c'est un excellent premier pas. Mais ne vous arrêtez pas là. Car la véritable valeur réside dans une vision plus large, dans la construction d'une Système de travail intégré (IWS) qui rassemble toutes les pièces mobiles de vos opérations de première ligne.

Décryptons pourquoi.

Le piège de la gestion quotidienne

À la base, la gestion quotidienne aide à répondre à la question : « Comment nous en sortons-nous aujourd’hui ? »

Il structure votre équipe : un rythme de points, de tableaux de bord et de mises à jour. Mais plus vous l'utilisez comme outil principal, plus vous risquez de vous retrouver coincé dans une boucle réactive.

- Une interruption de service s'est produite ? Enregistrez-la et passez à autre chose.

- Un défaut est réapparu ? Notez-le et cochez la case.

- Un quart de travail n'a pas atteint l'objectif ? Parlez-en et réessayez demain.

Résultat ? Les problèmes réapparaissent sans cesse. Les équipements vieillissent plus vite qu'ils ne le devraient. Connaissances tribales Reste dans la tête des travailleurs. Et les efforts d'amélioration ressemblent à un jeu de chat et de souris.

La gestion quotidienne met en lumière les symptômes, mais un système de travail intégré s’attaque aux causes profondes.

La vue d’ensemble : que manque-t-il ?

Ce qui distingue les usines les plus performantes des autres n’est pas seulement la façon dont elles gèrent aujourd’hui, mais aussi la façon dont elles construisent des systèmes pour s’améliorer demain.

Comme le souligne Ernst & YoungEn collaboration avec Procter & Gamble, les principaux fabricants vont au-delà des routines quotidiennes réactives et adoptent des systèmes numériques intégrés qui connectent les opérations, responsabilisent les équipes de première ligne et permettent une amélioration continue dans tous les cas d'utilisation essentiels aux opérations de première ligne.

Voici quelques domaines critiques qui s’étendent souvent au-delà de la gestion quotidienne traditionnelle :

- Gestion des problèmes:La journalisation des problèmes est simple. Leur résolution, par l'analyse des causes profondes, les contre-mesures et le suivi, nécessite une structure.

- Maintenance autonome:Les opérateurs devraient être habilités à prendre soin de leur équipement, et non pas seulement à signaler toute panne.

- CIL (Nettoyage, Inspection, Lubrification):Ce sont les fondamentaux de la fiabilité des machines, mais de nombreuses équipes manquent de routines standard.

- Changements:La transition entre les produits ou les équipes entraîne une certaine variabilité. La standardisation de ces éléments est essentielle pour minimiser les temps d'arrêt.

- Gestion de la ligne centrale:Réduisez les incohérences des produits et des procédures en optimisant l’efficacité des machines.

- Élimination des pannesLes échecs récurrents ne disparaissent pas par hasard. Ils disparaissent lorsque quelqu'un les prend en charge et dispose des outils pour les éliminer.

- Collaboration dans le secteur de la fabricationLes améliorations ne se font pas de manière isolée. La visibilité, la communication et la responsabilité partagée sont essentielles.

- Audit 5S et Audits de processus à plusieurs niveaux:Les audits de sécurité et de qualité doivent être intégrés au flux de travail et non pas ajoutés comme des exercices de conformité distincts.

Individuellement, ces domaines peuvent sembler être des couches « supplémentaires ». Mais ensemble, ils constituent le fondement d'un système de travail intégré.

De la gestion de la journée à la gestion du travail

Un système de travail intégré n’organise pas seulement les tâches : il relie le travail, les personnes et les connaissances nécessaires pour fonctionner à un niveau supérieur.

Au lieu d'outils fragmentés et de feuilles de calcul obsolètes, IWS rassemble tout dans une approche unifiée, afin que votre équipe puisse :

- Identifier les problèmes en temps réel

- Normaliser les meilleures pratiques

- Éliminer la variabilité et le gaspillage

- Collaborer entre les équipes et les fonctions

- Améliorer en permanence, pas seulement de manière réactive

Il s'agit de passer de la lutte contre les incendies à la résolution des problèmes. De la connaissance de ce qui s'est passé à la compréhension des causes de cet incident, et de la prévention de sa répétition.

La technologie qui soutient le changement

Bien sûr, rien de tout cela n'est possible avec des tableaux blancs et des listes de contrôle papier. Les fabricants ont besoin d'outils modernes adaptés à la réalité du terrain et qui contribuent à la mise en œuvre des systèmes de travail intégrés.

C’est là qu’intervient la technologie des travailleurs connectés.

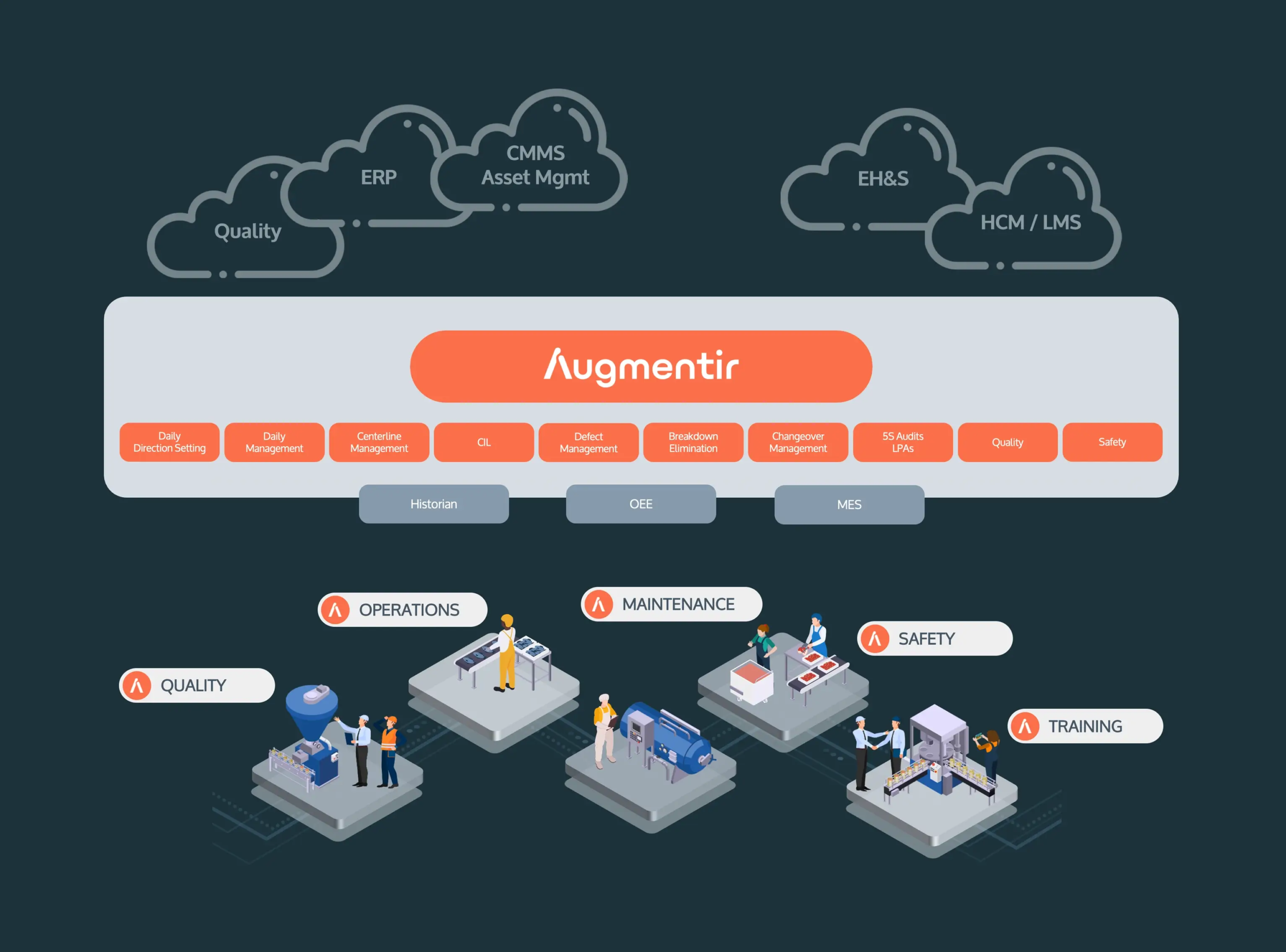

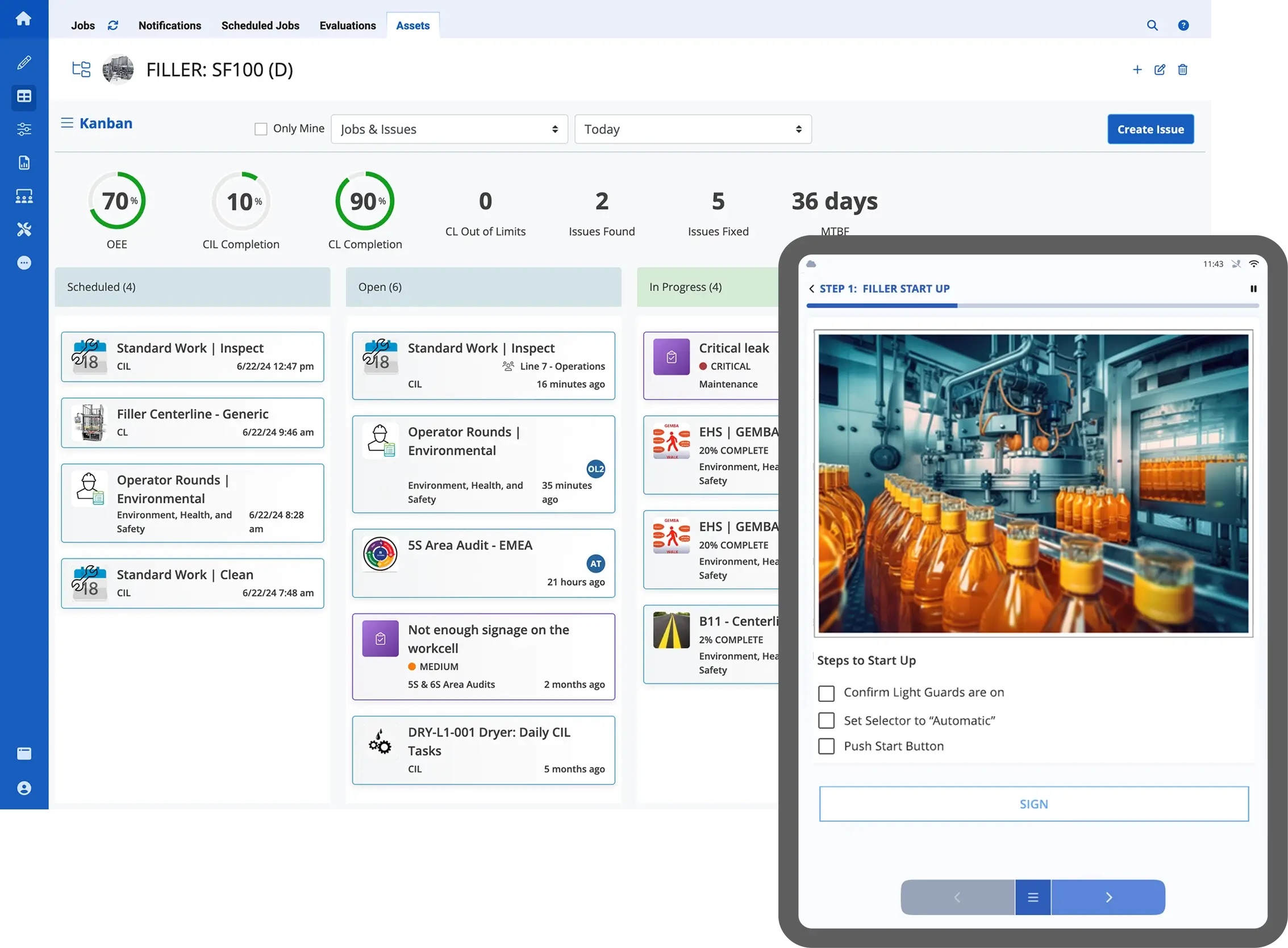

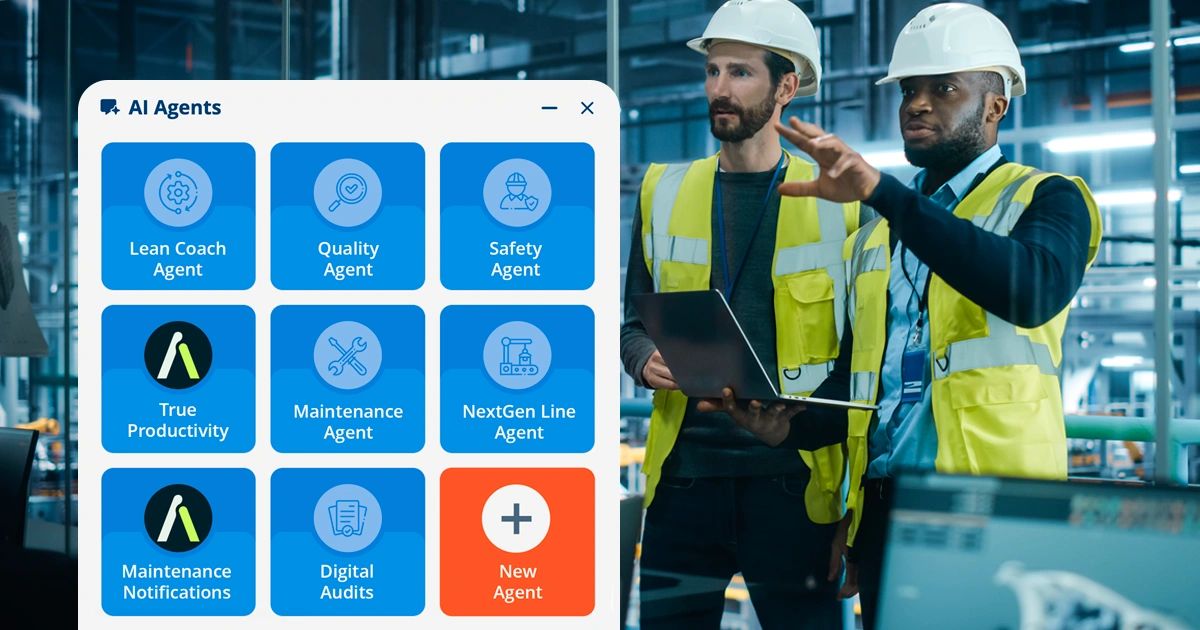

Des plateformes comme Augmentir offrent aux fabricants la base numérique dont ils ont besoin pour :

- Transformez les SOP, les audits et les routines de maintenance en flux de travail numériques intelligents

- Capturez des données en temps réel depuis la ligne de front sans ajouter de frais administratifs

- Personnaliser l'accompagnement et le soutien de chaque travailleur en fonction de son niveau de compétence et de ses performances

- Analysez les tendances et faites émerger des informations à l'aide de l'IA, afin de concentrer les améliorations là où elles comptent le plus.

Augmentir vous aide à aller au-delà de la visibilité quotidienne. Il vous aide à bâtir une activité de première ligne connectée, axée sur les données et en constante amélioration.

Pensez plus grand que le quotidien

Oui, vous avez besoin d’un système pour gérer la journée, mais vous avez également besoin d’un système pour gérer l’amélioration.

Un système de gestion quotidienne peut être un point de départ, mais ne le laissez pas devenir l'objectif final. Commencez à réfléchir à vos opérations de manière globale. Posez-vous les questions difficiles. Analysez les écarts entre vos équipes. Auditez les processus qui échouent trop souvent. Et surtout, donnez à vos employés les outils dont ils ont besoin pour contribuer, et non pas simplement se conformer.

L'avenir de la production industrielle ne se résume pas à la gestion des tâches. Il s'agit de connecter le travail, les personnes et la performance.

C’est la promesse d’un système de travail intégré.

C'est là que commence la véritable transformation.

Et avec des solutions comme Augmentir, cela n’a jamais été aussi réalisable.