Comment l'IA, les RH et les opérations s'associent pour soutenir les travailleurs de première ligne. Principaux enseignements du podcast HR Happy Hour, avec Chris Kuntz d'Augmentir, sur les compétences, la formation et le travail connecté.

Le vice-président marketing d'Augmentir, Chris Kuntz, a récemment rejoint Steve Boese dans le podcast System of Record depuis le Réseau HR Happy Hour Pour aborder un sujet qui ne reçoit pas suffisamment d'attention : comment l'IA, les opérations et les RH s'unissent pour soutenir le personnel de première ligne.

Alors que la plupart des discussions sur l'IA au travail se concentrent sur les travailleurs de bureau et les travailleurs du savoir, Chris et Steve ont mis en lumière les 65% de la main-d'œuvre qui travaillent dans les usines, les centres de distribution et sur le terrain, et comment la technologie peut être utilisée pour les augmenter et les autonomiser, et non pour les remplacer.

Vous trouverez ci-dessous les principaux thèmes et points clés qui ont émergé de la conversation.

Le chaînon manquant de la transformation industrielle : les personnes

Chris a partagé son expérience dans le domaine des technologies industrielles et émergentes, notamment son rôle pionnier dans l'Internet des objets industriels chez ThingWorx. Après des années passées à rendre les machines plus intelligentes et connectées, son équipe a identifié une lacune importante dans Industrie 4.0 et les initiatives 5.0 :

L'être humain était la pièce manquante.

Les travailleurs de première ligne, pourtant essentiels à la sécurité, à la qualité et à la productivité, ont toujours été mal servis par la technologie. Les transformations du marché du travail post-pandémie n'ont fait qu'accentuer ce problème :

- Durée moyenne d'emploi plus courte

- Moins d'expérience professionnelle

- Taux d'attrition précoce plus élevés

Ces tendances rendent les modèles traditionnels d'intégration de six mois non viables et obligent les organisations à repenser la manière dont elles soutiennent et développent leurs talents de première ligne.

Objectif d'Augmentir : Combler le déficit de compétences et d'expérience

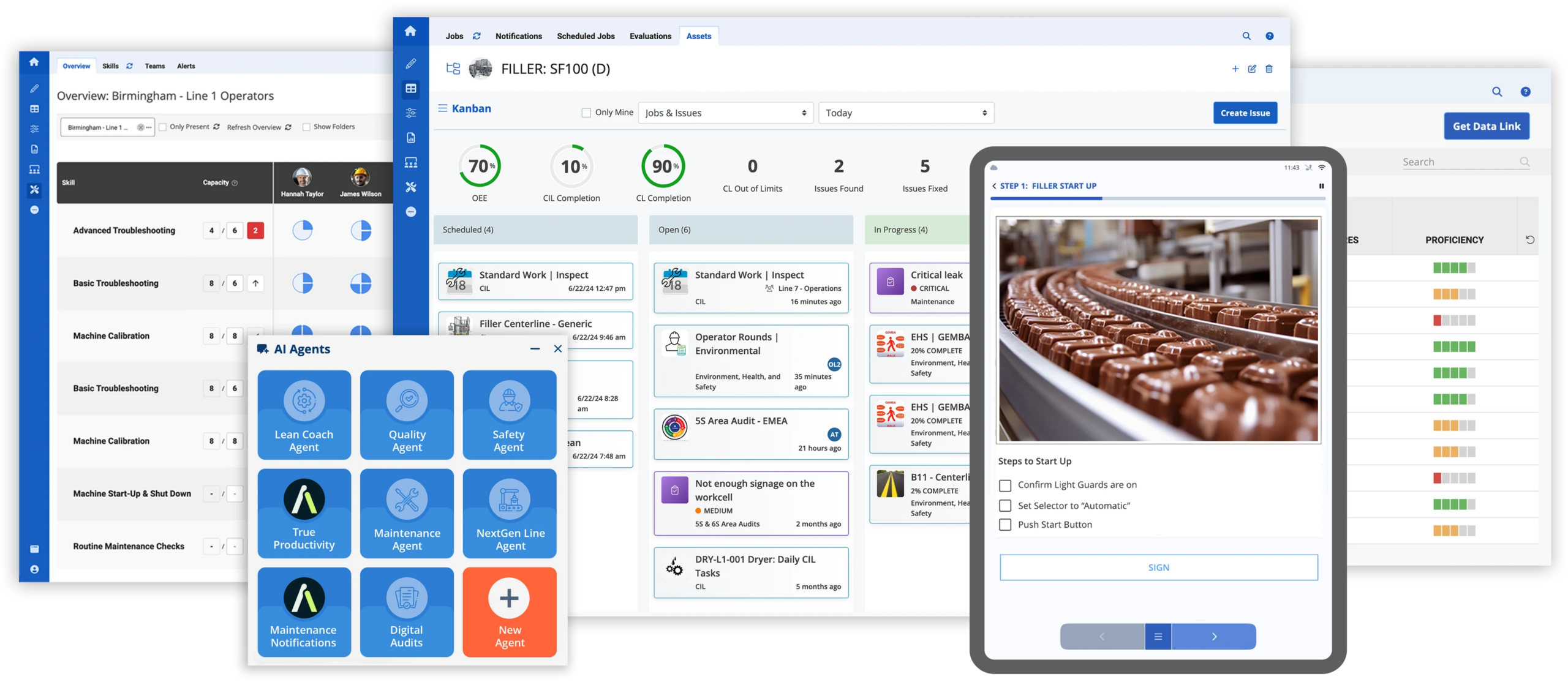

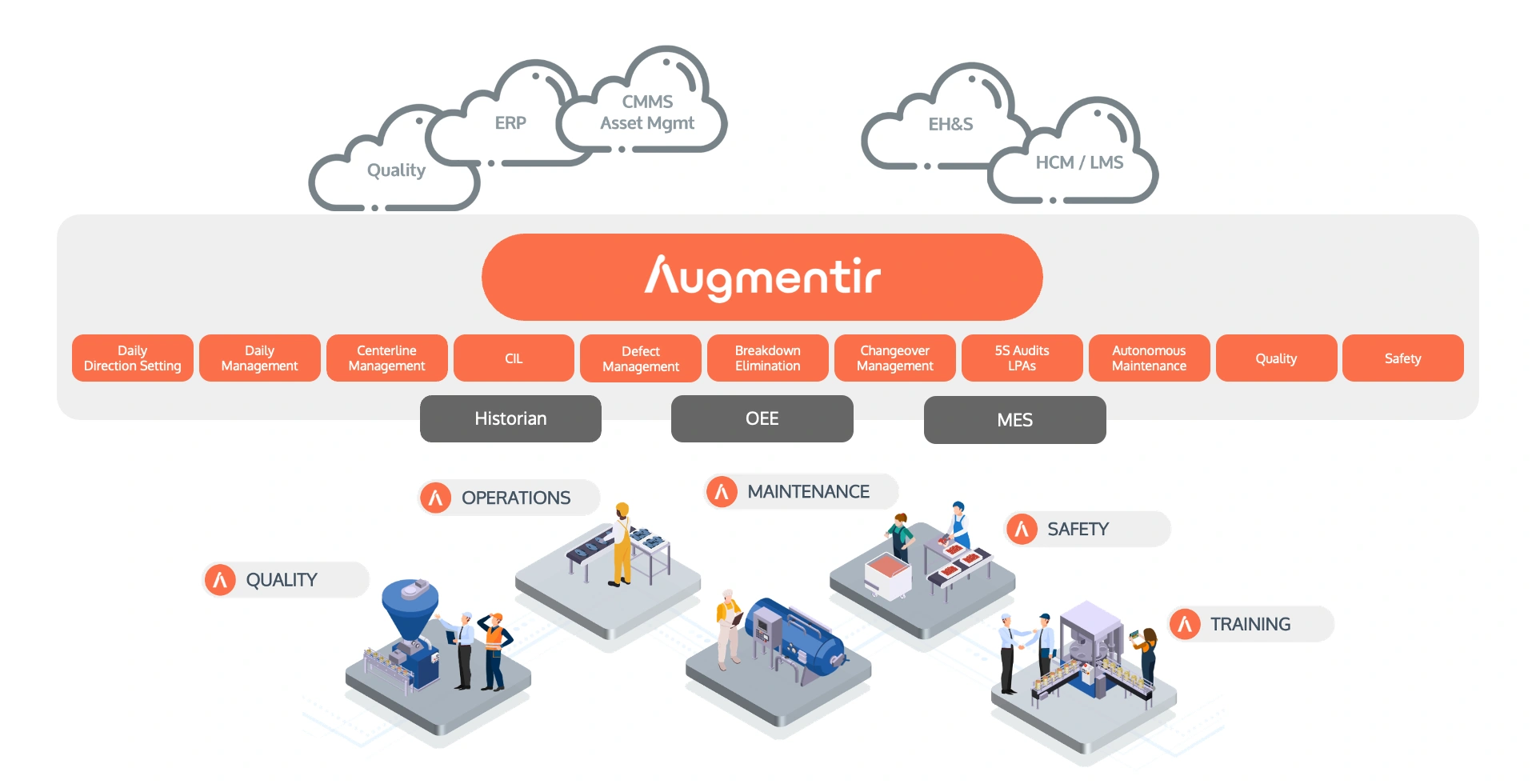

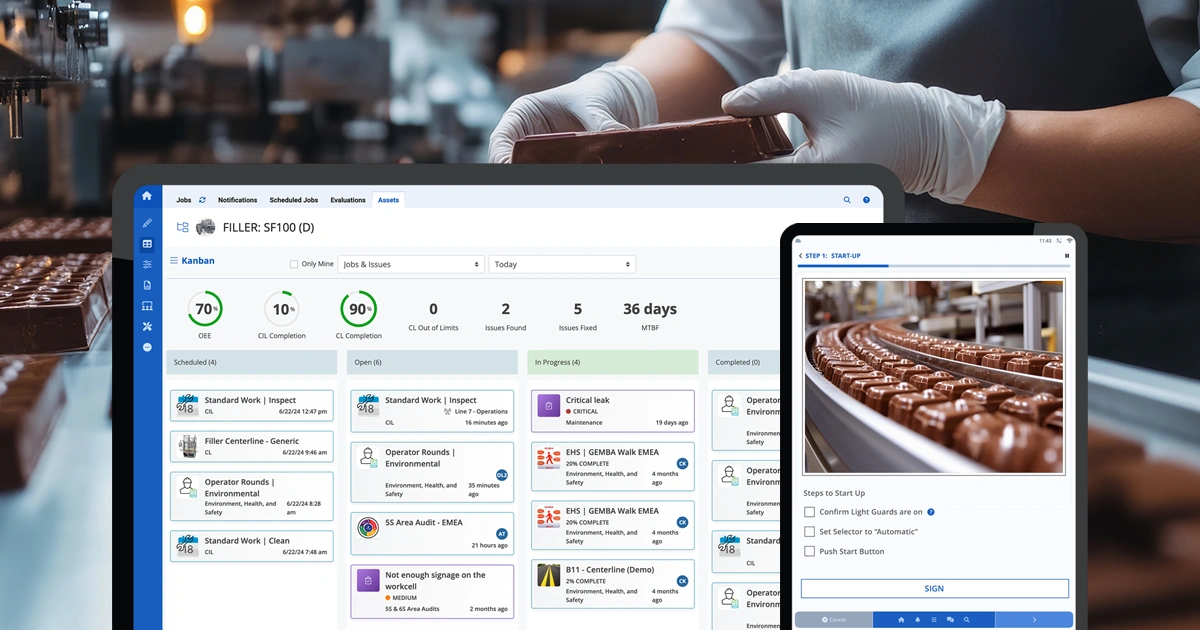

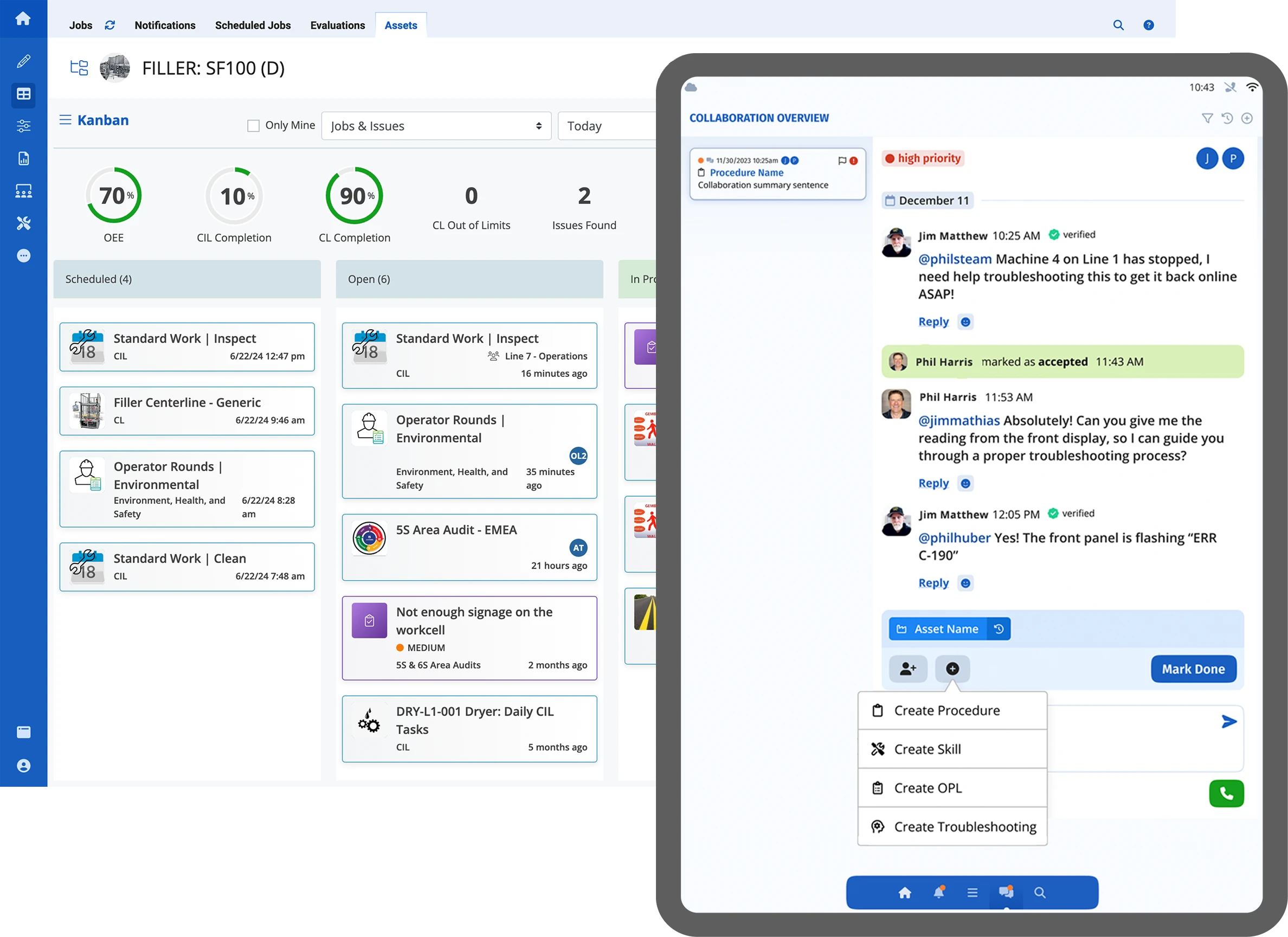

Fondée en 2018, Augmentir est une plateforme de travailleurs connectés axée sur l'IA, conçue pour répondre à ce que Chris appelle le problème le plus critique du secteur manufacturier actuel : la combinaison de pénuries de main-d'œuvre, de lacunes en matière de compétences et de lacunes en matière d'expérience.

Plutôt que de considérer la technologie de première ligne comme une simple numérisation de documents administratifs, Augmentir connecte directement les travailleurs au réseau numérique de l'entreprise, en intégrant :

- Systèmes opérationnels (ERP, MES, QMS)

- Plateformes d'apprentissage et de formation

- Systèmes RH et données sur les compétences

Cela crée une interface unique où les employés participent activement à l'écosystème numérique, tout en offrant aux dirigeants une visibilité sans précédent sur les performances, les compétences et les possibilités d'amélioration.

Des procédures papier à l'amélioration continue

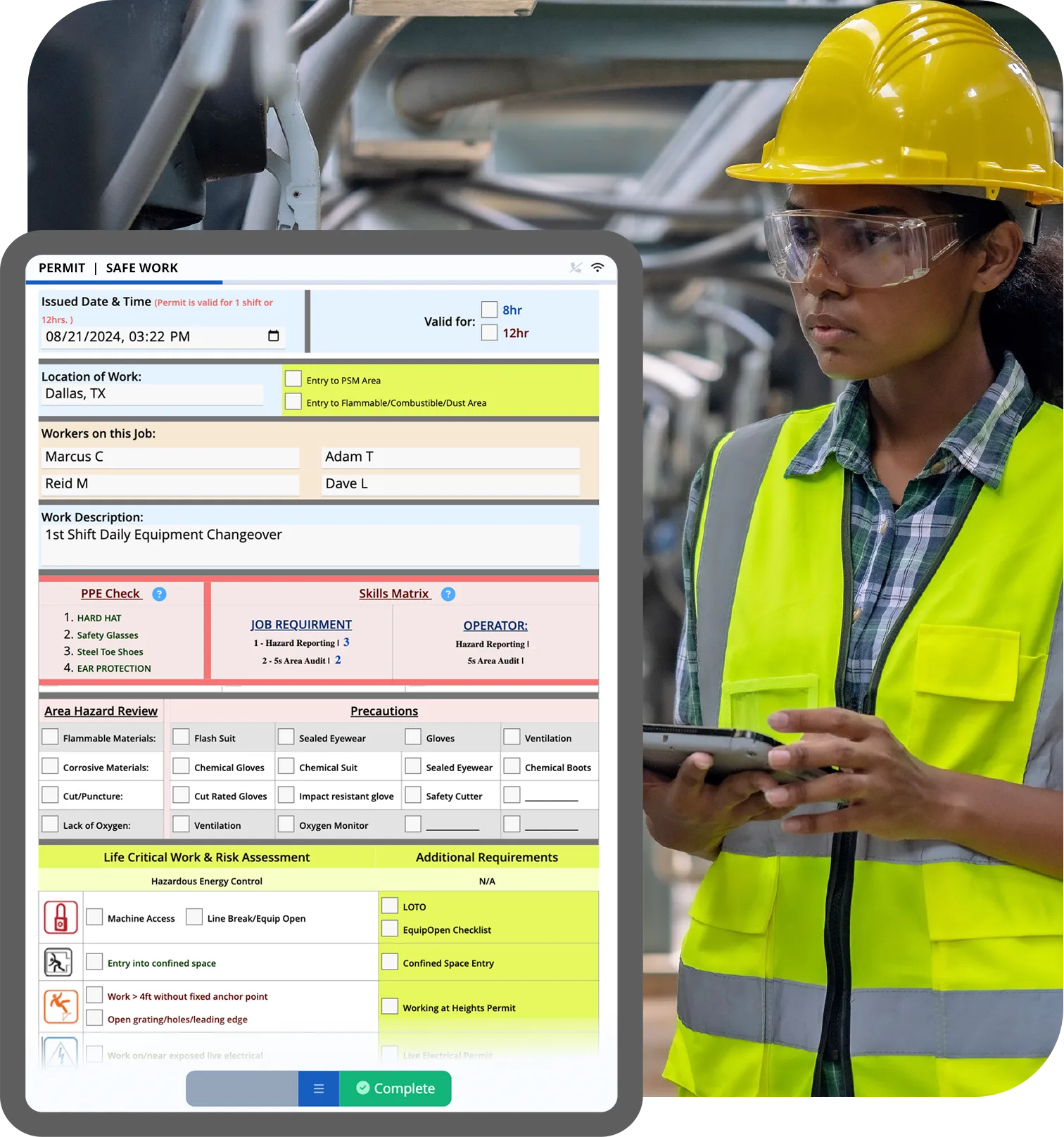

Chris a décrit comment de nombreux processus industriels se sont historiquement appuyés sur des instructions papier ou connaissances tribalesEn numérisant les tâches courantes et en connectant les employés numériquement, les organisations peuvent :

- Capturez les données de performance en temps réel

- Identifier les lacunes en matière de compétences et les besoins de formation

- Réduisez les incidents de sécurité, les reprises de travail et les temps d'arrêt.

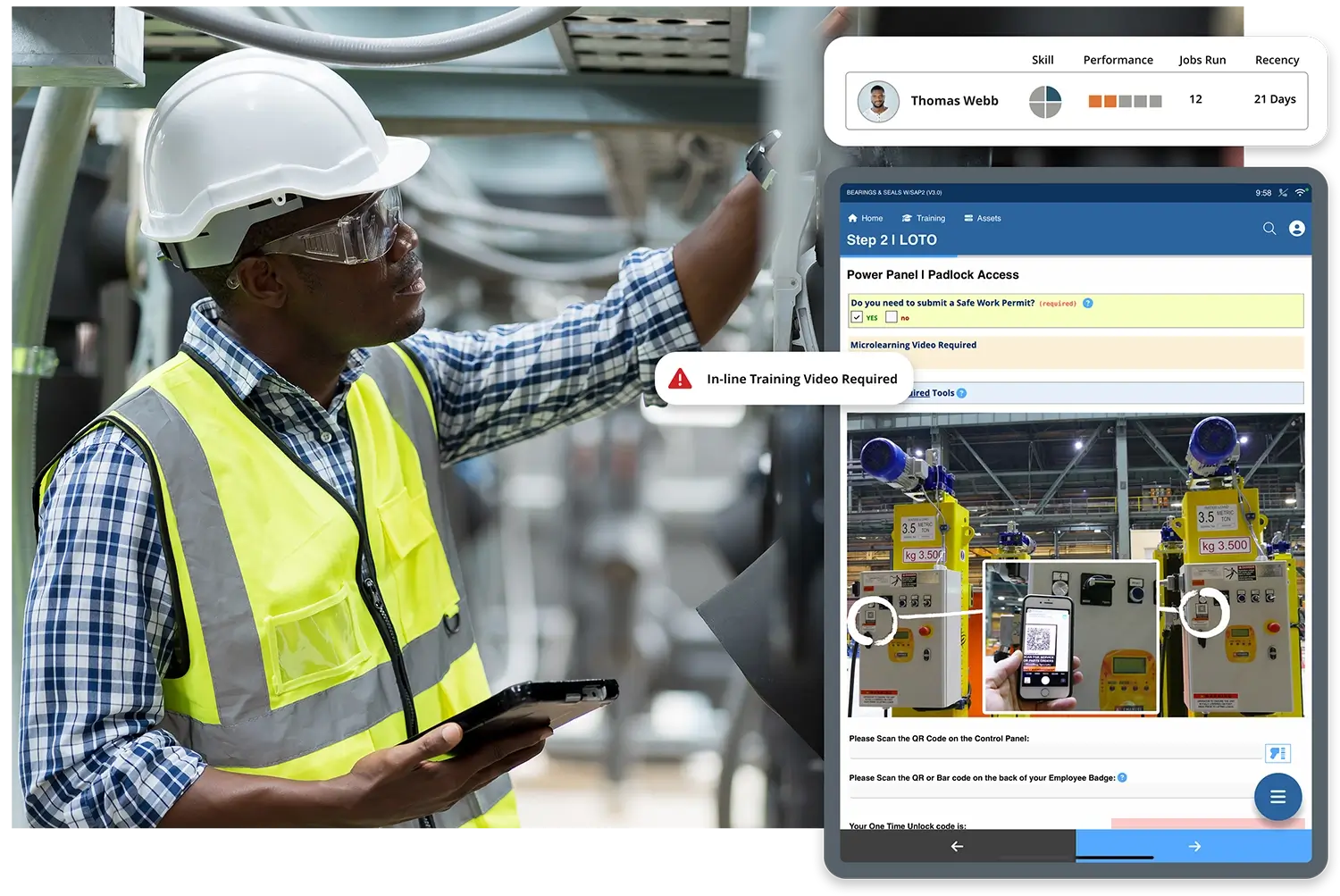

Augmentir utilise l'apprentissage automatique pour analyser des centaines de points de données (de la durée des tâches aux taux d'erreur) afin de faire émerger des informations telles que :

- Dans les situations où les individus peuvent avoir besoin d'une formation ciblée

- Lorsque les processus ou le contenu nécessitent des améliorations

- Performance des programmes d'intégration et de formation

Pour les directeurs d'usine et les responsables des opérations, cela remplace les rapports rétrospectifs par une aide à la décision concrète et en temps réel.

L'autonomisation des travailleurs, pas la surveillance

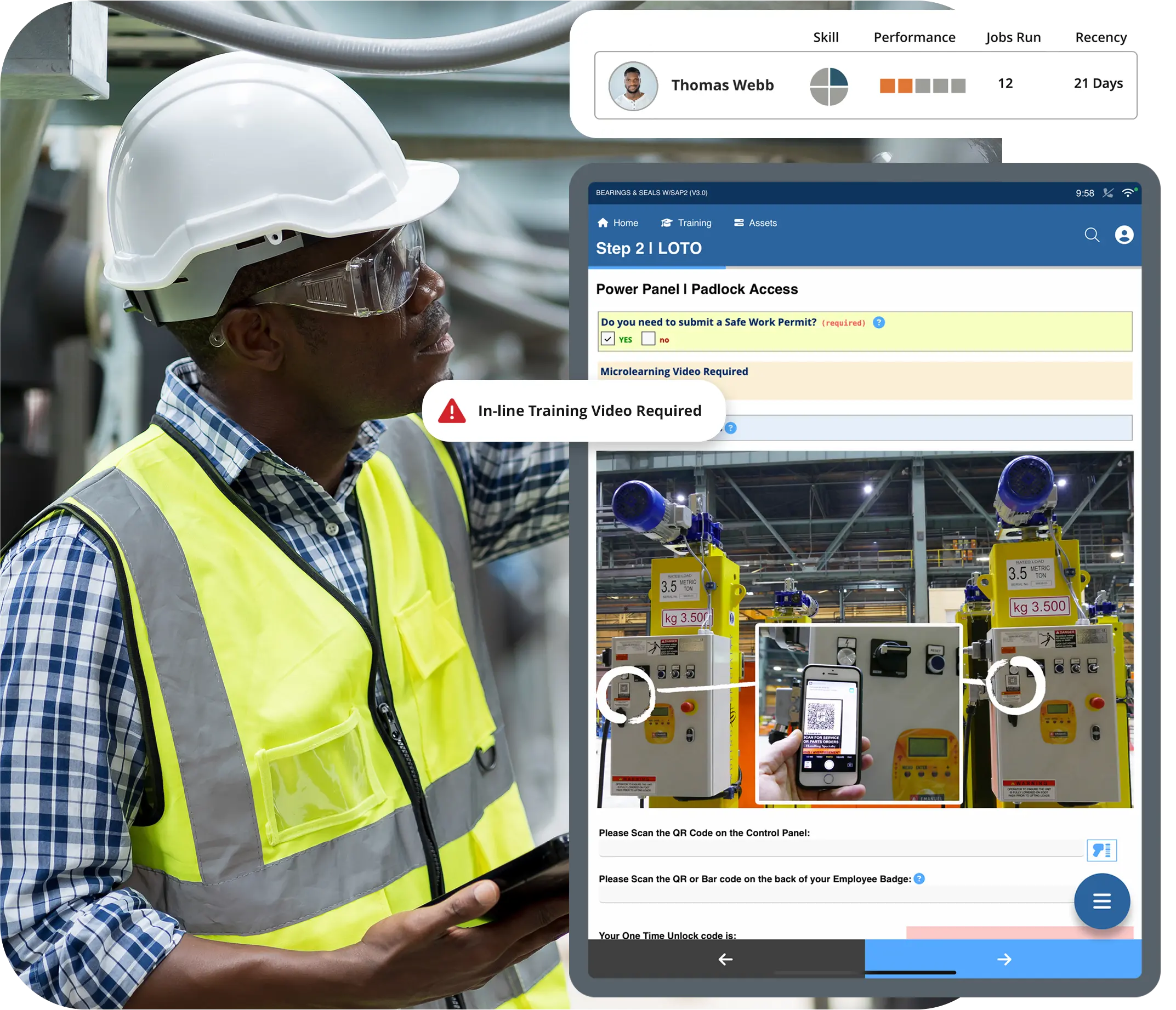

Un élément essentiel de la discussion a porté sur la confiance et l'expérience des travailleurs. Chris a souligné que la réussite des initiatives de travail connecté repose sur l'autonomisation, et non sur la microgestion.

Lorsque les employés de première ligne sont impliqués dès le début du processus de déploiement et de gestion du changement, la technologie est perçue comme un outil qui :

- Les aide à faire leur travail en toute sécurité et correctement.

- Réduit la frustration et les incertitudes

- Reconnaît et récompense les comportements positifs

Du signalement des problèmes de sécurité à l'amélioration de l'efficacité, ces signaux fournissent également aux RH des informations précieuses sur l'engagement, comblant ainsi un fossé qui existait depuis longtemps entre les RH et les opérations.

Assurer la liaison entre les RH et les opérations

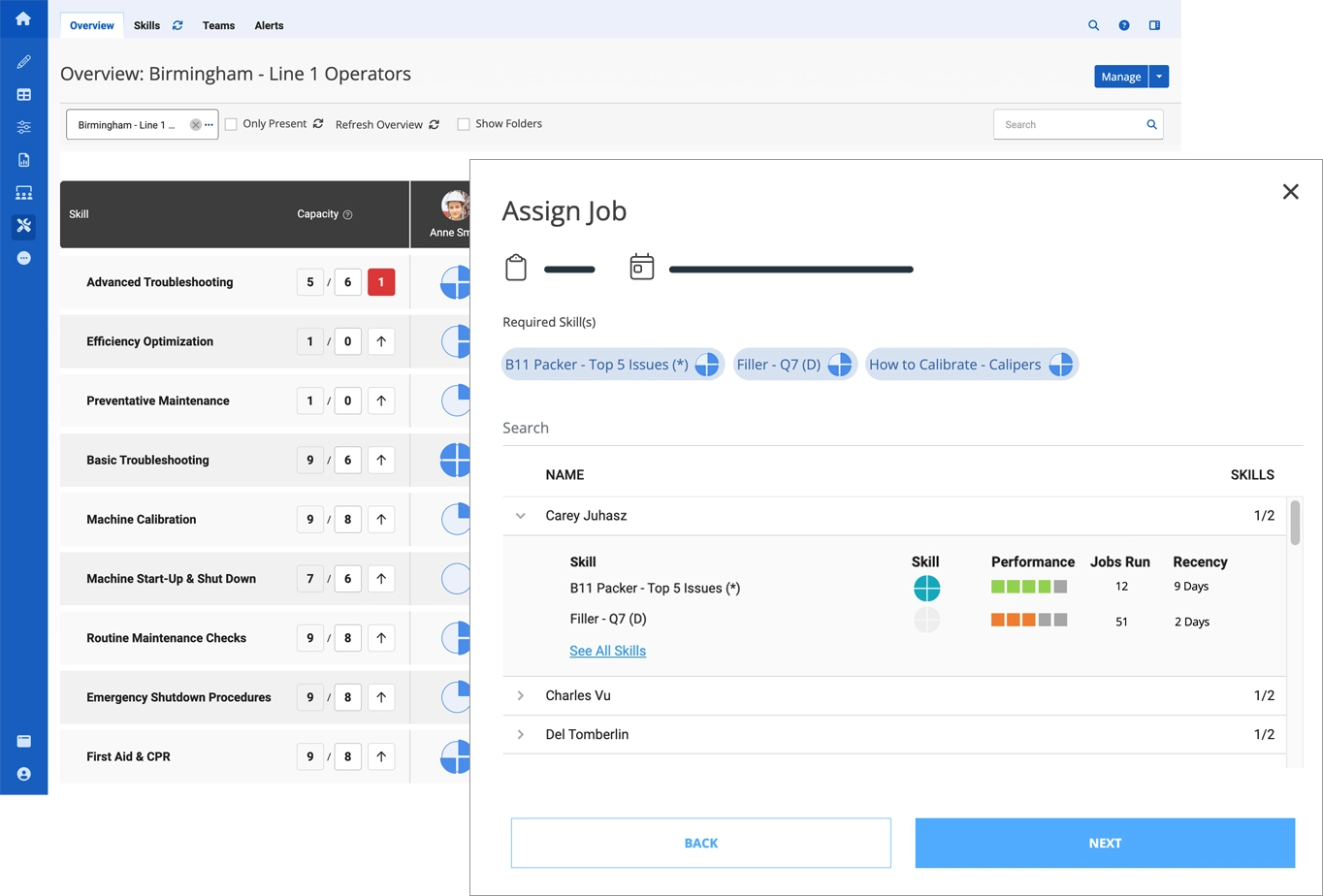

L'un des thèmes les plus marquants était le manque de communication entre les systèmes RH et les opérations quotidiennes. Les référentiels de compétences, les certifications et les données de formation sont souvent stockés dans des outils RH auxquels les responsables opérationnels n'ont pas facilement accès.

En intégrant directement les données relatives aux compétences et aux aptitudes dans les flux de travail opérationnels, les organisations peuvent :

- Planifier le travail en fonction des capacités réelles

- Identifier les besoins en matière de requalification et de perfectionnement

- Mesurer l'efficacité des programmes de formation

Pour les responsables RH, cela transforme le retour sur investissement de la formation, qui était une « boîte noire », en quelque chose de mesurable et de justifiable.

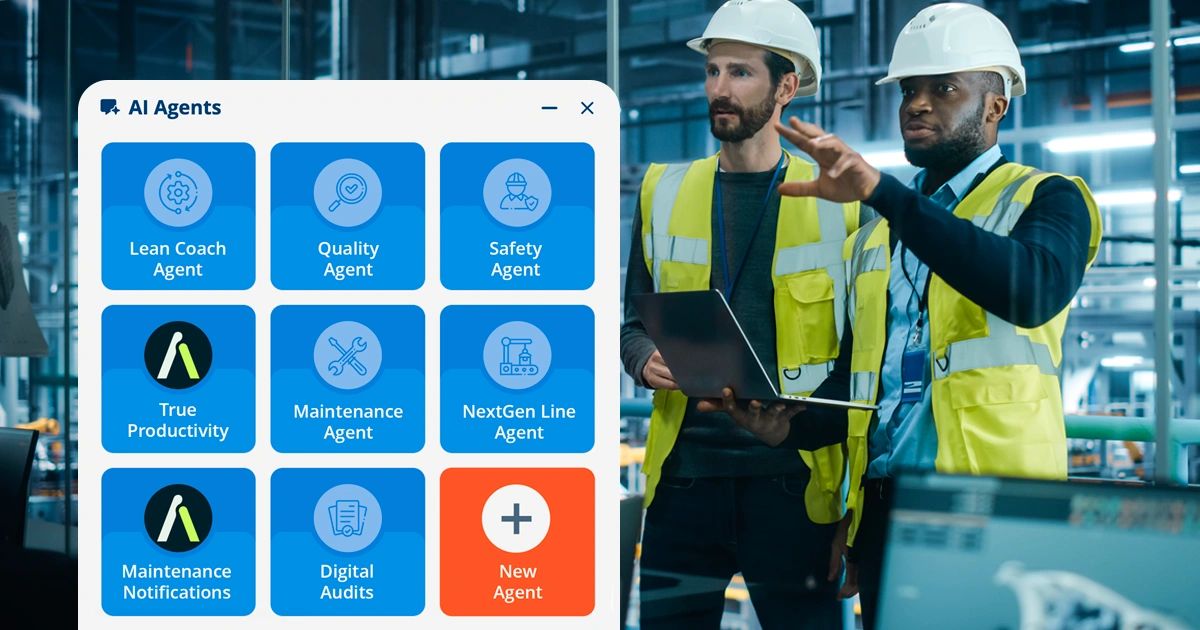

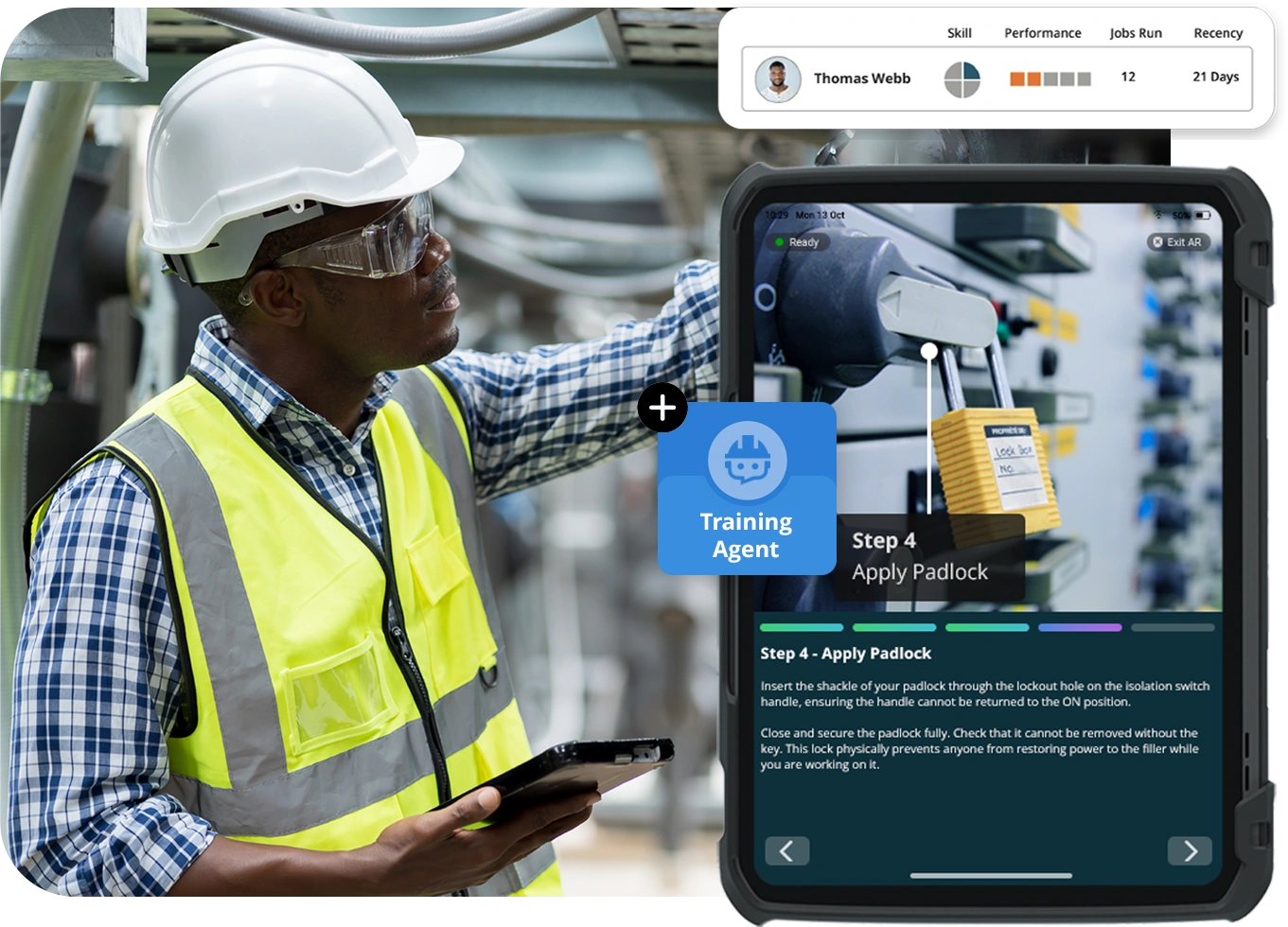

L'essor des agents d'IA en première ligne

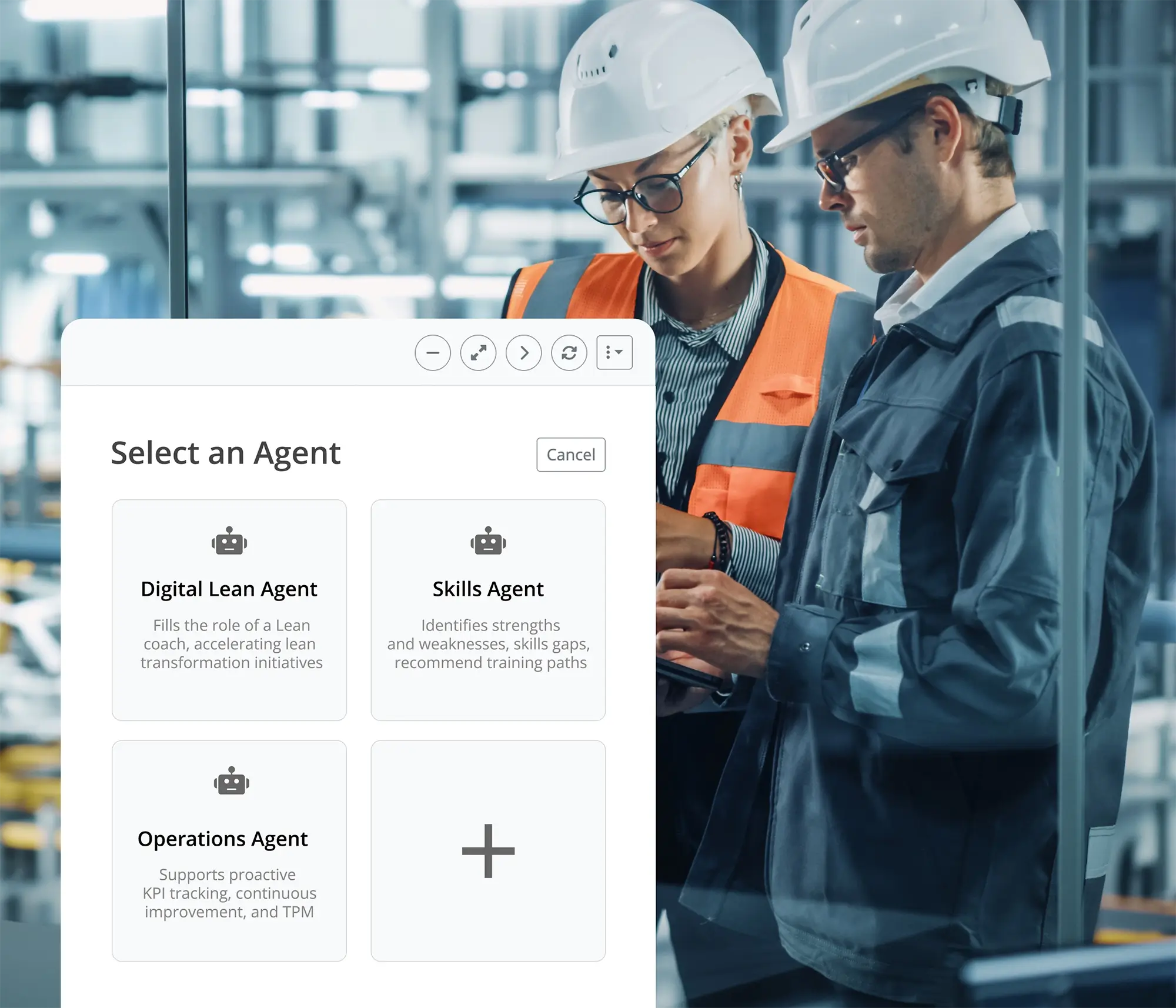

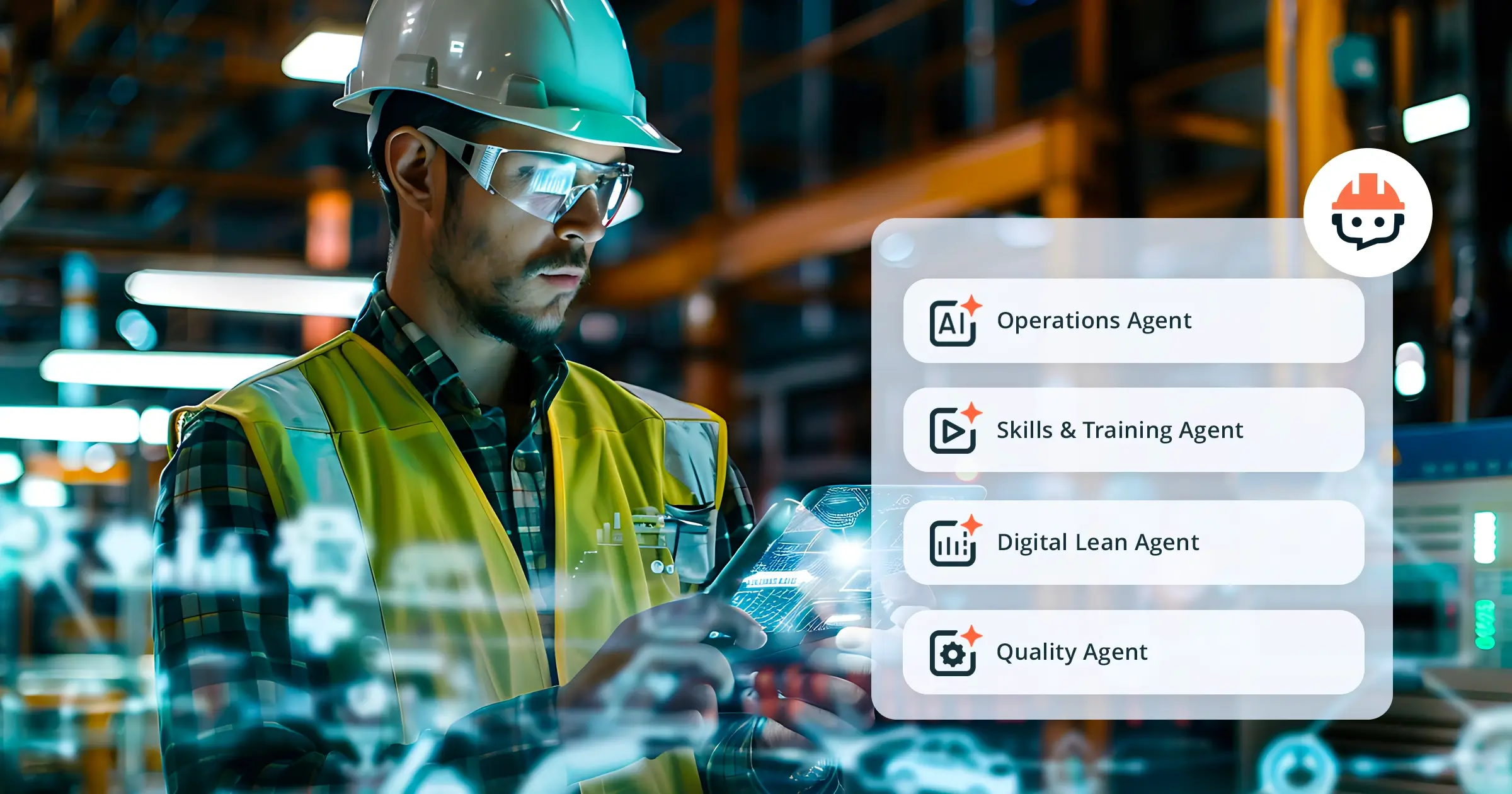

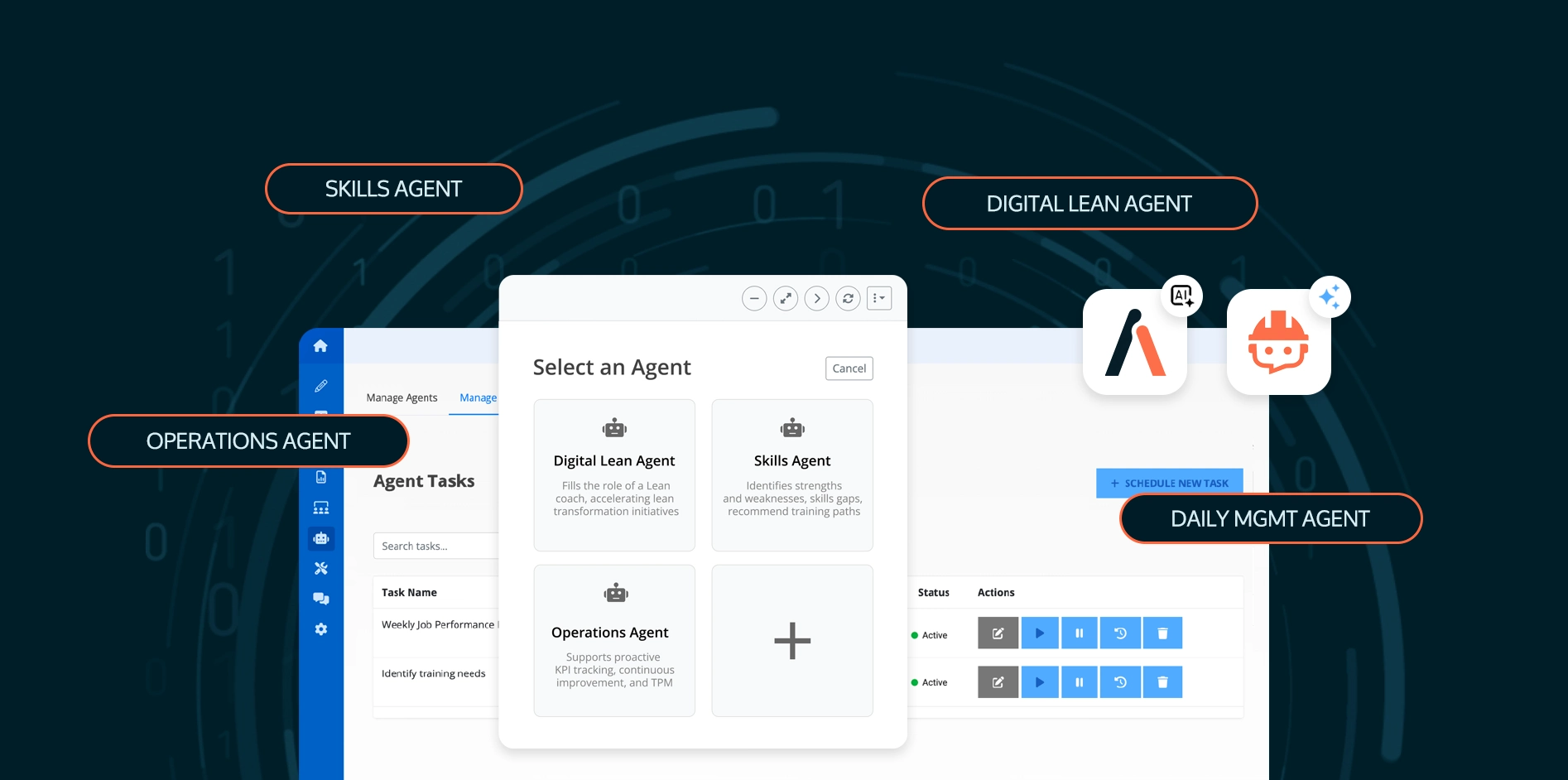

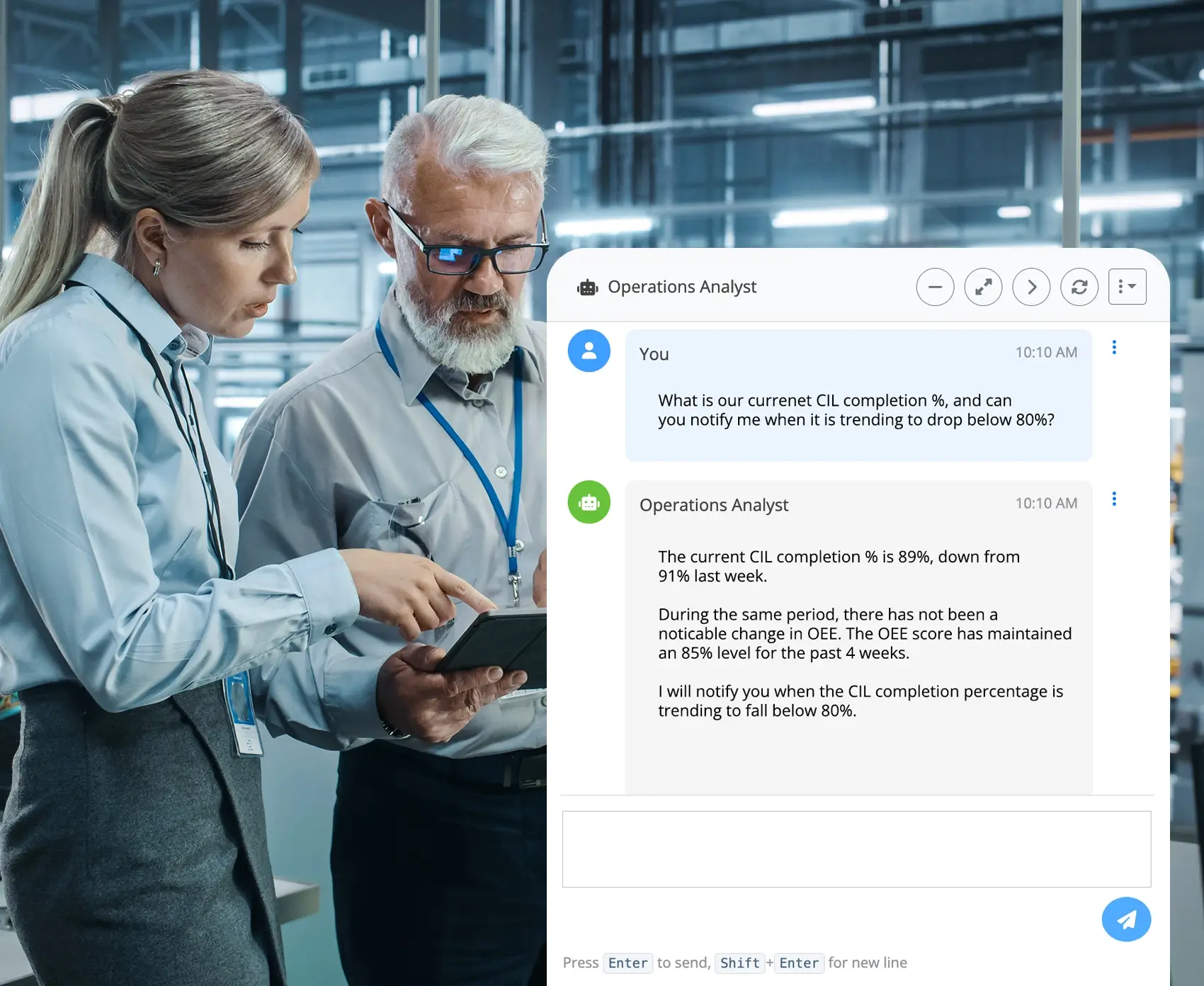

Chris a également expliqué comment Augmentir a évolué, passant de l'analyse de données aux assistants et agents IA. De son assistant d'usine IA générative Augie Concernant les nouveaux cas d'utilisation d'agents, la vision comprend :

- coachs numériques en lean

- agents de formation et de compétences

- Agents d'analyse des causes profondes (« 5 Pourquoi »)

- Agents de qualité

- Agents de sécurité

Il est important de noter qu'Augmentir a mis en place des garde-fous clairs — tels que des approbations par l'humain et une logique déterministe pour les tâches critiques pour la sécurité — afin de garantir que l'IA soutienne les travailleurs de manière responsable ; ces principes sont codifiés dans la politique de confidentialité d'Augmentir. Six lois des agents.

Et après ? Un avenir du travail centré sur l’humain

Pour l'avenir, Chris a souligné comment les principaux fabricants comme Colgate-Palmolive et Hershey créer de nouveaux rôles qui allient RH et opérations, axés sur le développement des compétences et l'excellence des performances des collaborateurs.

La tendance la plus passionnante ?

Les entreprises utilisent la technologie pour améliorer le travail de première ligne : intégration plus rapide, développement des compétences intégré au travail, fidélisation accrue et sentiment d'utilité renforcé pour les employés.

En alignant véritablement les personnes, les processus et la technologie, ces organisations redéfinissent ce à quoi peut ressembler le travail de première ligne.

Écoutez la conversation complète

Pour écouter l'intégralité de la discussion sur la connexion des RH, des opérations et de l'IA pour les équipes de première ligne, consultez le Système d'enregistrement podcast sur le réseau HR Happy Hour.

Demander une démo pour en savoir plus sur Augmentir ou contacter Chris Kuntz sur LinkedIn pour poursuivre la conversation.