Découvrez les fondamentaux de l’amélioration continue, les défis des méthodes CI traditionnelles et la manière dont des technologies comme Augmentir transforment l’amélioration continue dans la fabrication moderne.

Dans le marché mondial concurrentiel d'aujourd'hui, les fabricants sont constamment sous pression pour produire plus efficacement, réduire leurs coûts et livrer des produits de meilleure qualité, plus rapidement que jamais. Pour garder une longueur d'avance, l'amélioration continue n'est plus une option ; elle est essentielle. Cette méthodologie, ancrée dans des principes tels que Fabrication au plus juste, Six Sigma et Kaizen, se concentre sur les améliorations progressives et continues des processus, de la productivité et de la qualité. Mais ce qui distingue les leaders de l'ère moderne, c'est la façon dont ils exploitent la technologie pour stimuler et pérenniser ces améliorations à grande échelle.

Dans cet article, nous explorons les fondamentaux de l’amélioration continue, examinons les défis des méthodes CI traditionnelles et soulignons comment des technologies comme Augmentir transforment l’amélioration continue dans la fabrication moderne.

Le cœur de l'amélioration continue

L'amélioration continue (AC) dans le secteur manufacturier implique l'identification, l'analyse et l'amélioration systématiques des processus de production. Il ne s'agit pas seulement d'innovations majeures ; souvent, les plus petites modifications – réduction des temps d'arrêt, amélioration de la fiabilité des machines ou simplification de la communication – peuvent générer un retour sur investissement significatif.

Les principes clés comprennent :

- Implication des employés:Les travailleurs de l’atelier sont souvent ceux qui ont le plus directement conscience des inefficacités et peuvent être de puissants agents de changement.

- Décisions fondées sur les données:Les améliorations doivent être guidées par des indicateurs de performance mesurables.

- Normalisation et boucles de rétroaction:Une fois que de meilleures méthodes sont découvertes, elles doivent être adoptées, documentées et continuellement réévaluées.

Bien que la philosophie soit judicieuse, de nombreux fabricants peinent à la mettre en œuvre. Et c'est là que les problèmes commencent.

Les problèmes des programmes CI traditionnels

Malgré des décennies d'attention portée au Lean et au Six Sigma, de nombreuses initiatives d'intégration continue échouent. Pourquoi ? Parce que les programmes d'intégration continue traditionnels sont souvent freinés par des pratiques obsolètes, un manque d'engagement et une faible visibilité des données. Voici quelques-uns des problèmes les plus courants :

1. Processus cloisonnés et manuels

Dans de nombreuses usines, les efforts d'amélioration sont suivis manuellement : sur papier, dans des feuilles de calcul ou via des systèmes déconnectés. Ce cloisonnement des données entraîne des boucles de rétroaction lentes et une exécution incohérente entre les équipes ou les sites.

2. Approches universelles

Les programmes traditionnels d'IC s'appuient souvent sur des procédures standardisées qui supposent que tous les travailleurs possèdent les mêmes compétences et la même expérience. Cela ignore la grande diversité des compétences des intervenants de première ligne et limite la personnalisation de la formation ou de l'accompagnement.

3. Manque de données en temps réel

De nombreuses organisations prennent des décisions en fonction d'indicateurs retardés, tels que les rapports de fin de mois sur les rebuts ou les audits. Sans une vision en temps réel de la situation sur le terrain, il est impossible de réagir rapidement ou d'identifier la cause profonde des problèmes dès leur apparition.

4. Faible engagement de première ligne

L'amélioration continue devient souvent une initiative descendante, pilotée par les managers et les ingénieurs, plutôt que par les intervenants de terrain. Lorsque les opérateurs ne sont pas responsabilisés ou incités à contribuer, des informations essentielles sur le terrain sont perdues.

5. Défis de durabilité

Même après des améliorations initiales, les organisations peinent souvent à pérenniser leurs acquis. Sans systèmes intégrés de renforcement, de formation et de mesure, les progrès s'estompent et les vieilles habitudes refont surface.

Ces problèmes ne signifient pas que l'infrastructure connectée est défaillante ; ils soulignent la nécessité d'une modernisation. C'est là qu'interviennent les technologies connectées et l'IA.

Les technologies qui alimentent l'amélioration continue moderne

Pour accélérer l’amélioration continue, les fabricants modernes adoptent de plus en plus Industrie 4.0 technologies — une approche popularisée par un ingénieur et économiste allemand Klaus Schwab dans son livre de 2016, La Quatrième Révolution Industrielle. Ce mouvement transforme le secteur manufacturier en intégrant des technologies intelligentes qui optimisent les processus de production et améliorent la prise de décision. Parmi les avancées les plus marquantes, on peut citer : Plateformes de travailleurs connectés et l’intelligence artificielle (IA), qui transforment toutes deux la manière dont le travail est exécuté et amélioré dans l’atelier.

Plateformes de travailleurs connectés

Les plateformes connectées pour travailleurs offrent une visibilité et des données en temps réel depuis l'atelier. Elles relient les travailleurs de première ligne à des outils numériques qui améliorent la communication, guident les tâches et collectent des données de performance. Parmi les principaux avantages, on peut citer :

- Travail standardisé Instructions

- Communication et assistance en temps réel

- Approches de formation numérique qui améliorent les méthodologies de formation en entreprise, telles que Formation en entreprise (TWI)

- Données de performance pour des améliorations ciblées

Intelligence artificielle (IA)

L'IA propulse l'intégration continue à un niveau supérieur en analysant d'énormes quantités de données opérationnelles, en identifiant les tendances, en prédisant les résultats et en recommandant des optimisations. Parmi les avantages, on compte :

- Analyse de la cause originelle

- Maintenance prédictive et prévision

- Guidage intelligent pour les tâches et la formation

Ensemble, ces technologies permettent un processus CI dynamique et réactif qui s’adapte aux conditions du monde réel et à la variabilité humaine.

Augmentir : Améliorer l'amélioration continue grâce au travail connecté alimenté par l'IA

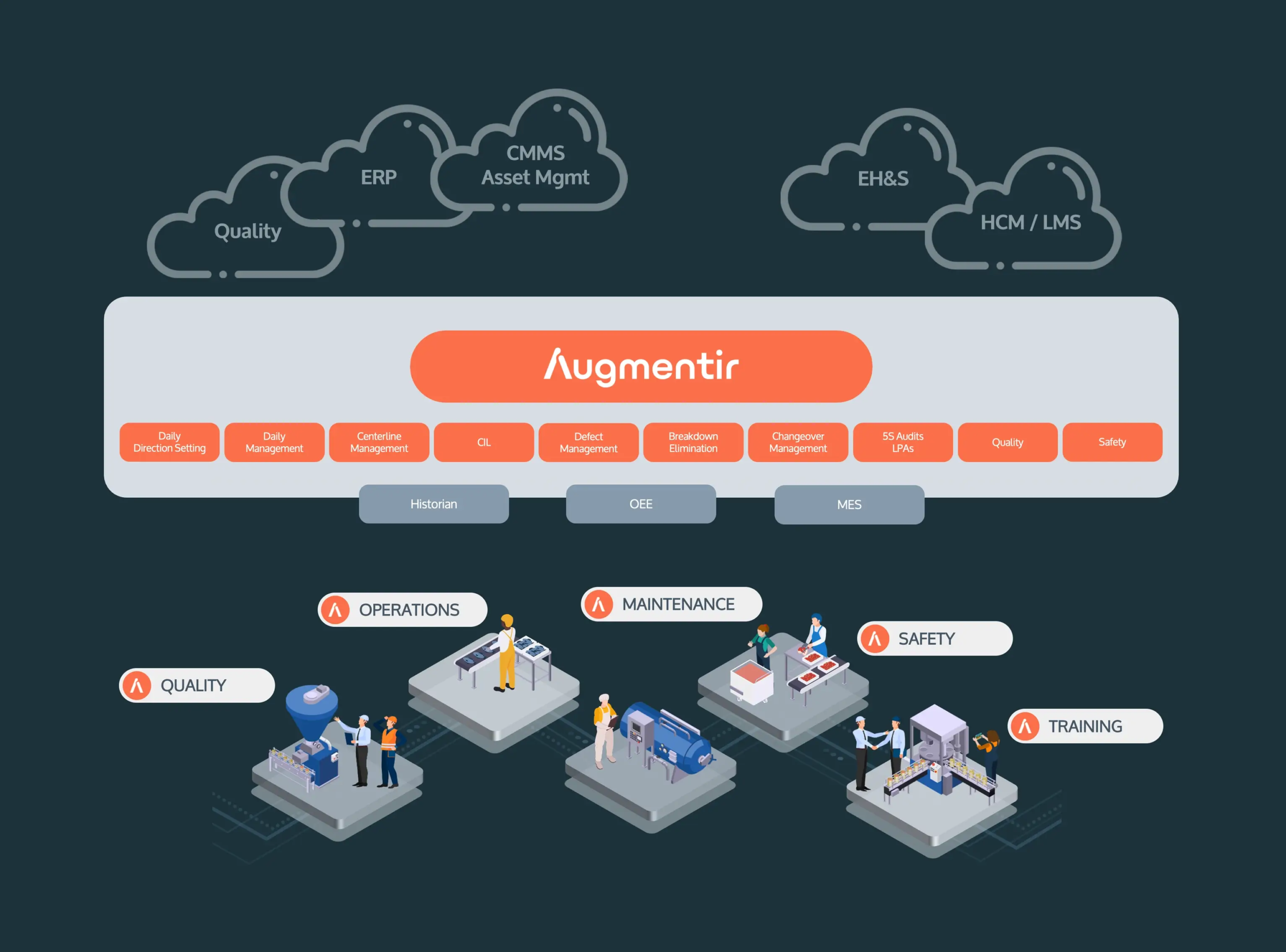

Dans le paysage industriel moderne, les outils qui améliorent la productivité des travailleurs, la prise de décision et la visibilité opérationnelle sont essentiels. C'est là que Augmenter se démarque. En tant que plateforme de nouvelle génération pour les travailleurs connectés et intelligents, Augmentir est spécialement conçue pour autonomiser les travailleurs de première ligne et permettre une amélioration continue à grande échelle, en utilisant la puissance de l'intelligence artificielle.

Contrairement aux solutions traditionnelles pour travailleurs connectés qui se contentent de numériser les processus papier, Augmentir va plus loin. Non seulement elle capture les données du terrain, mais elle les rend intelligentes, exploitables et personnalisées. Grâce à ses capacités d'IA intégrées, Augmentir aide les fabricants à combler le fossé entre les personnes, les processus et l'amélioration des performances.

Qu'est-ce qui rend Augmentir différent ?

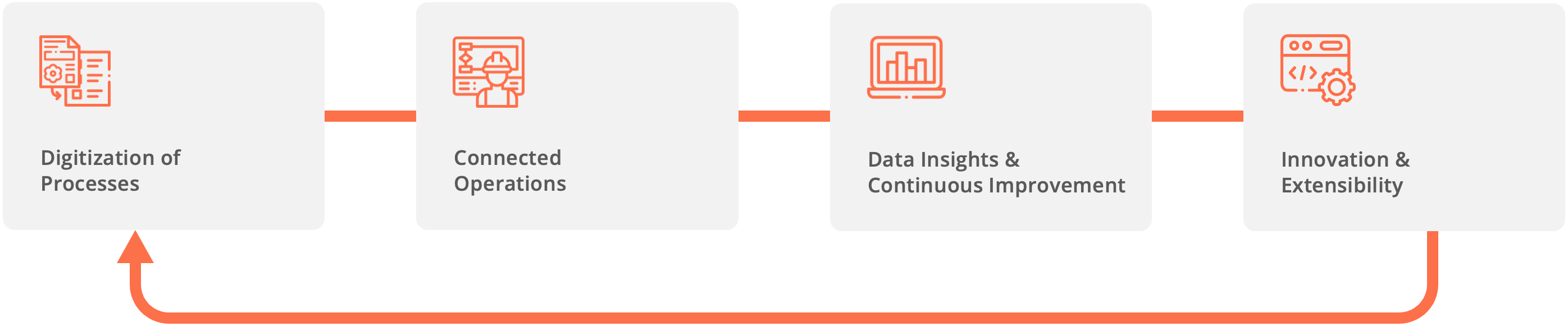

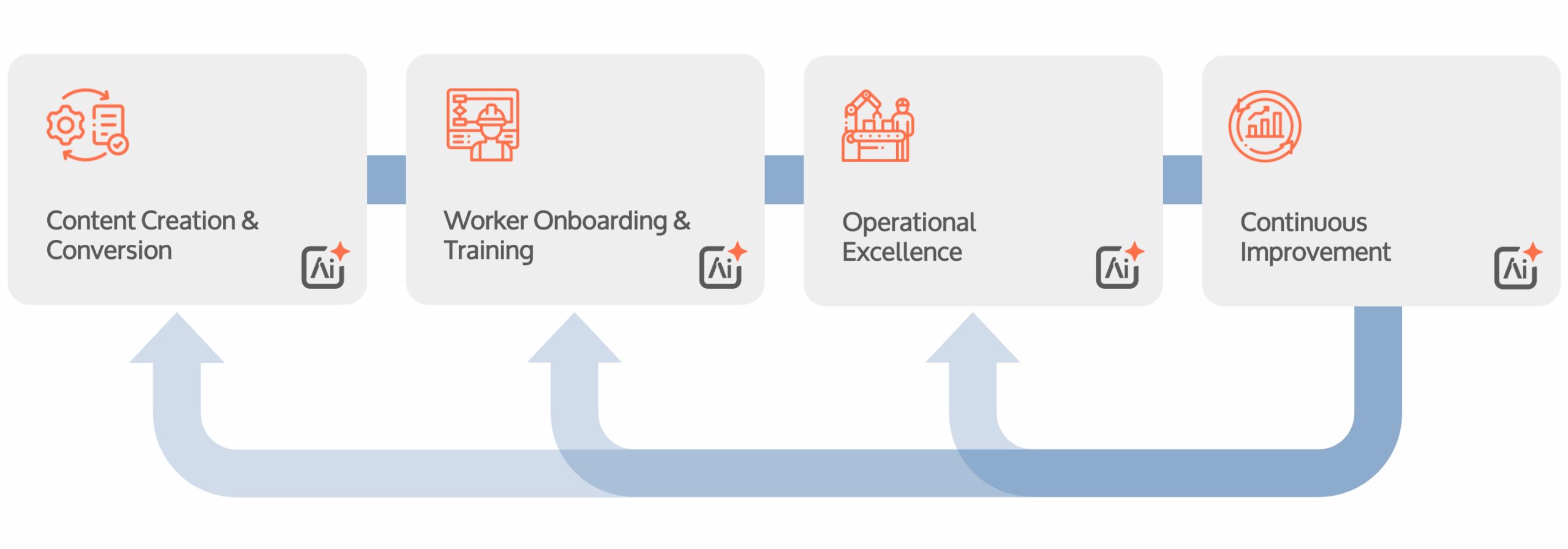

À la base, Augmentir propose une suite d’outils qui numérisent, guident et optimisent le travail de première ligne :

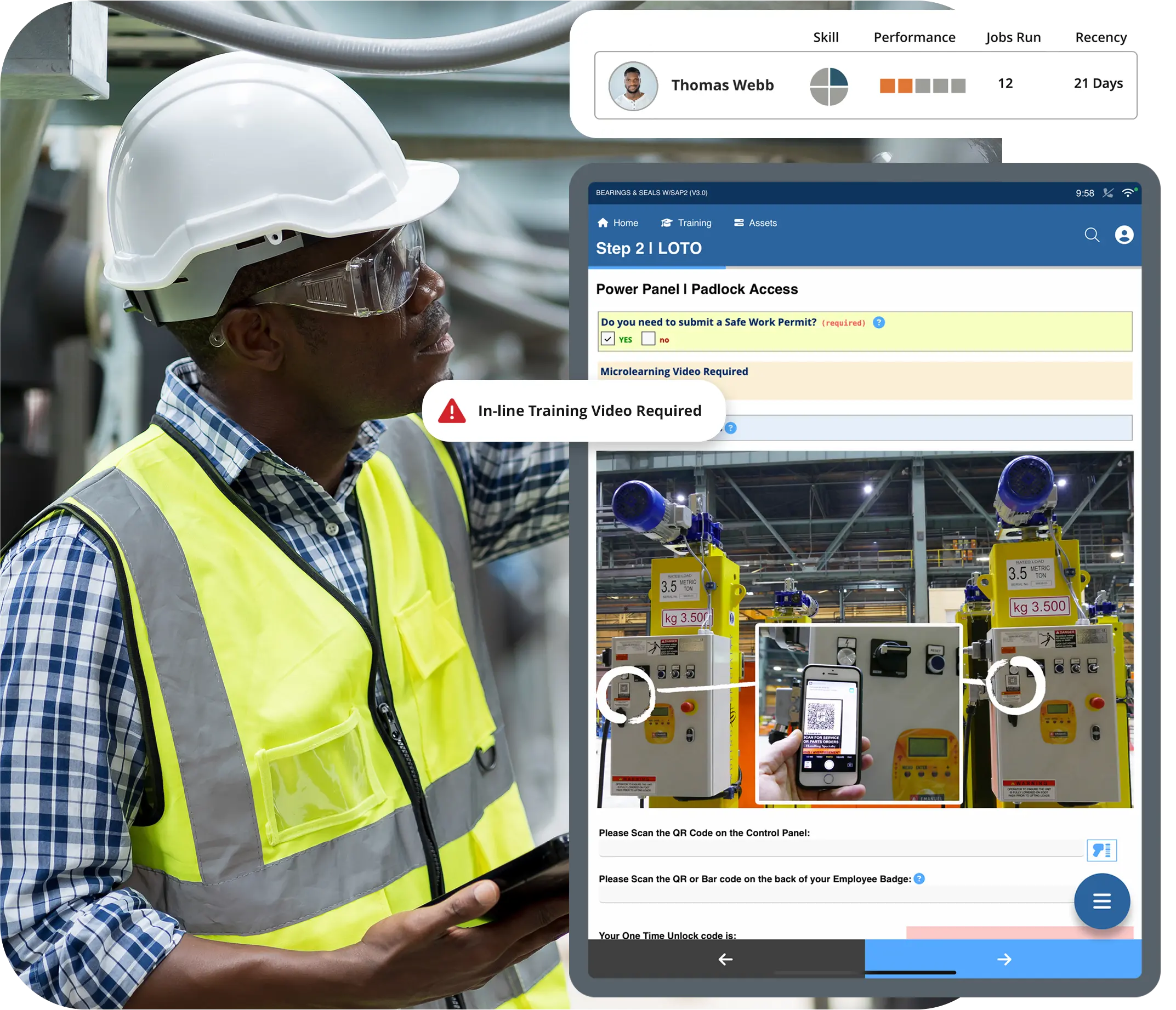

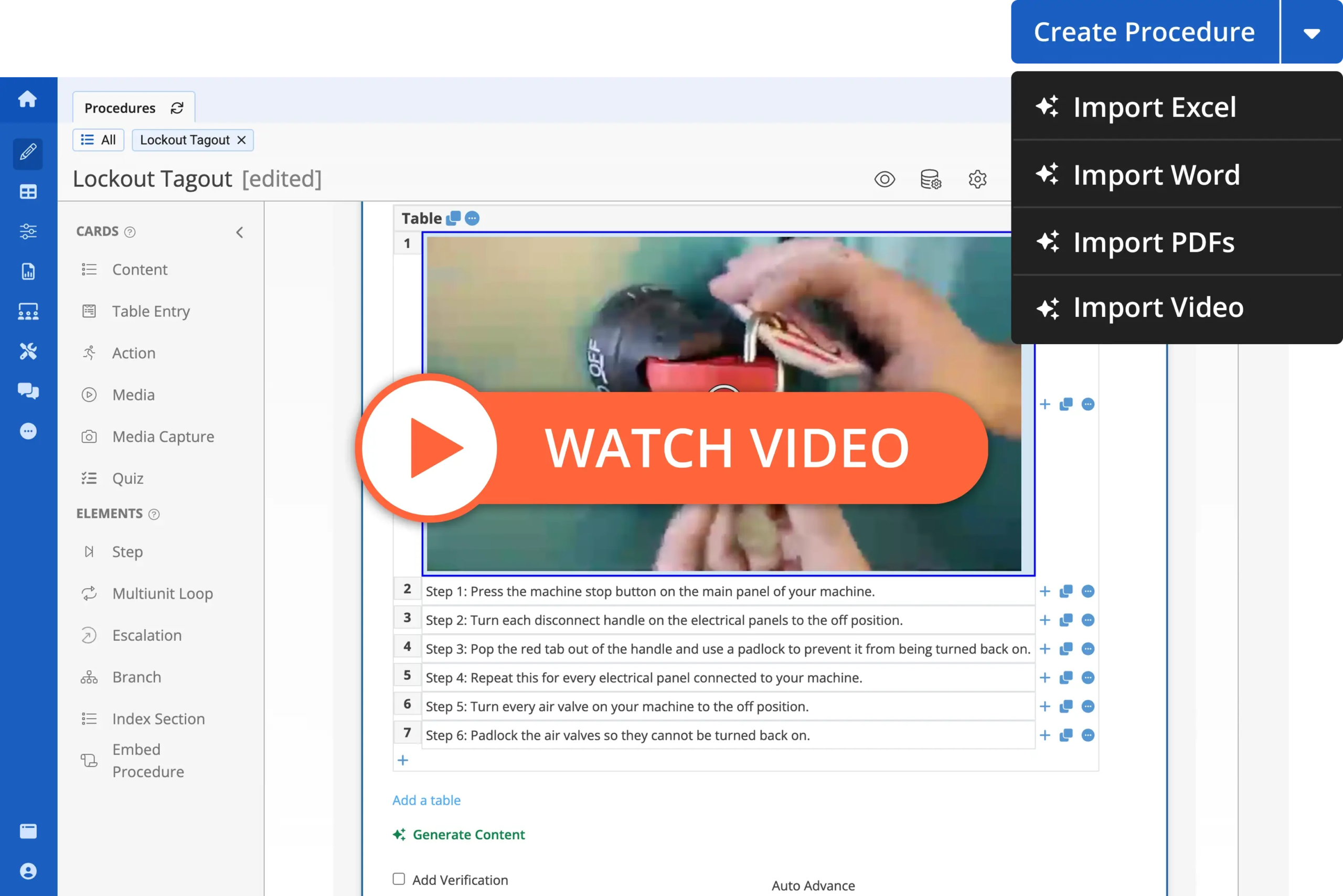

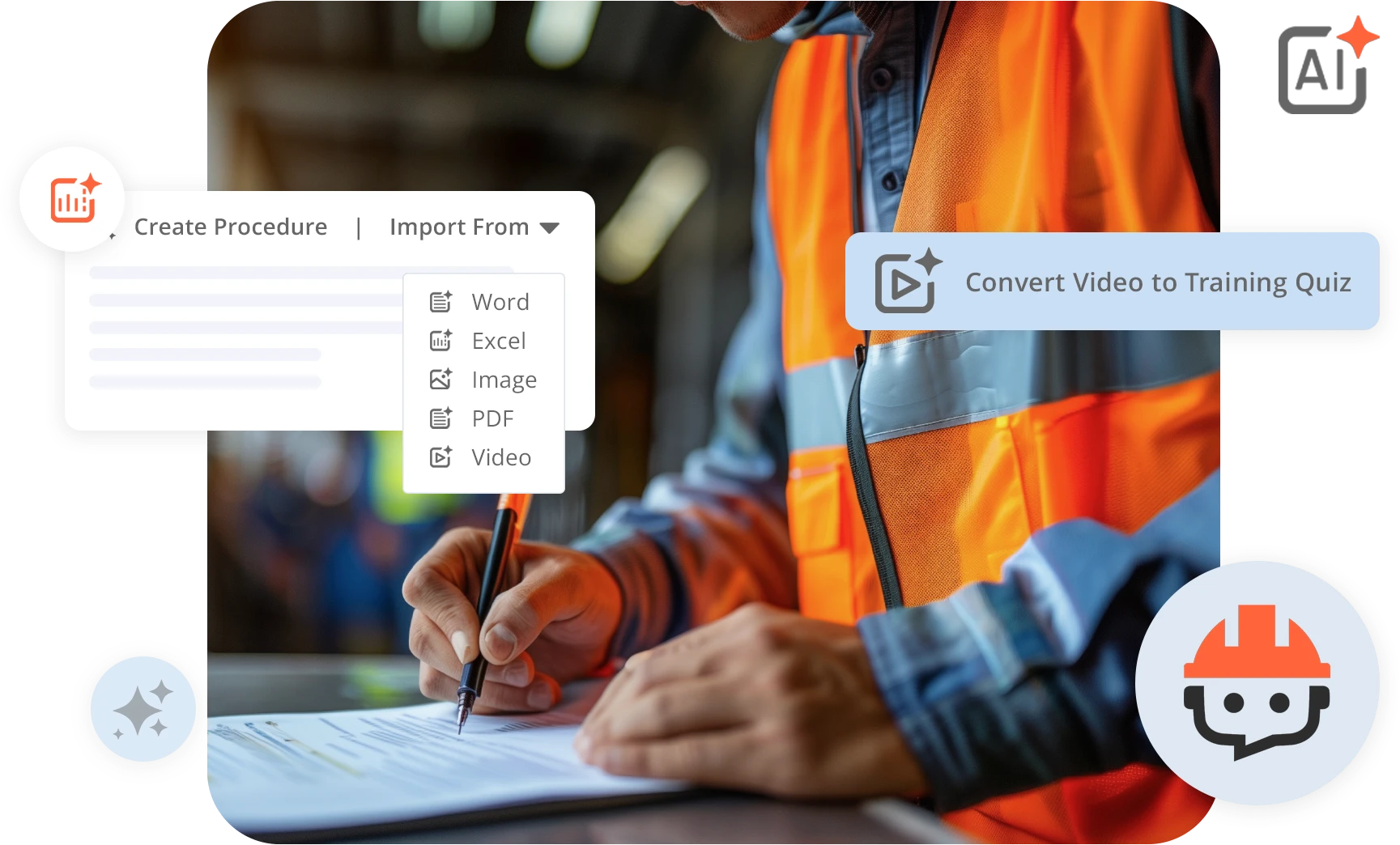

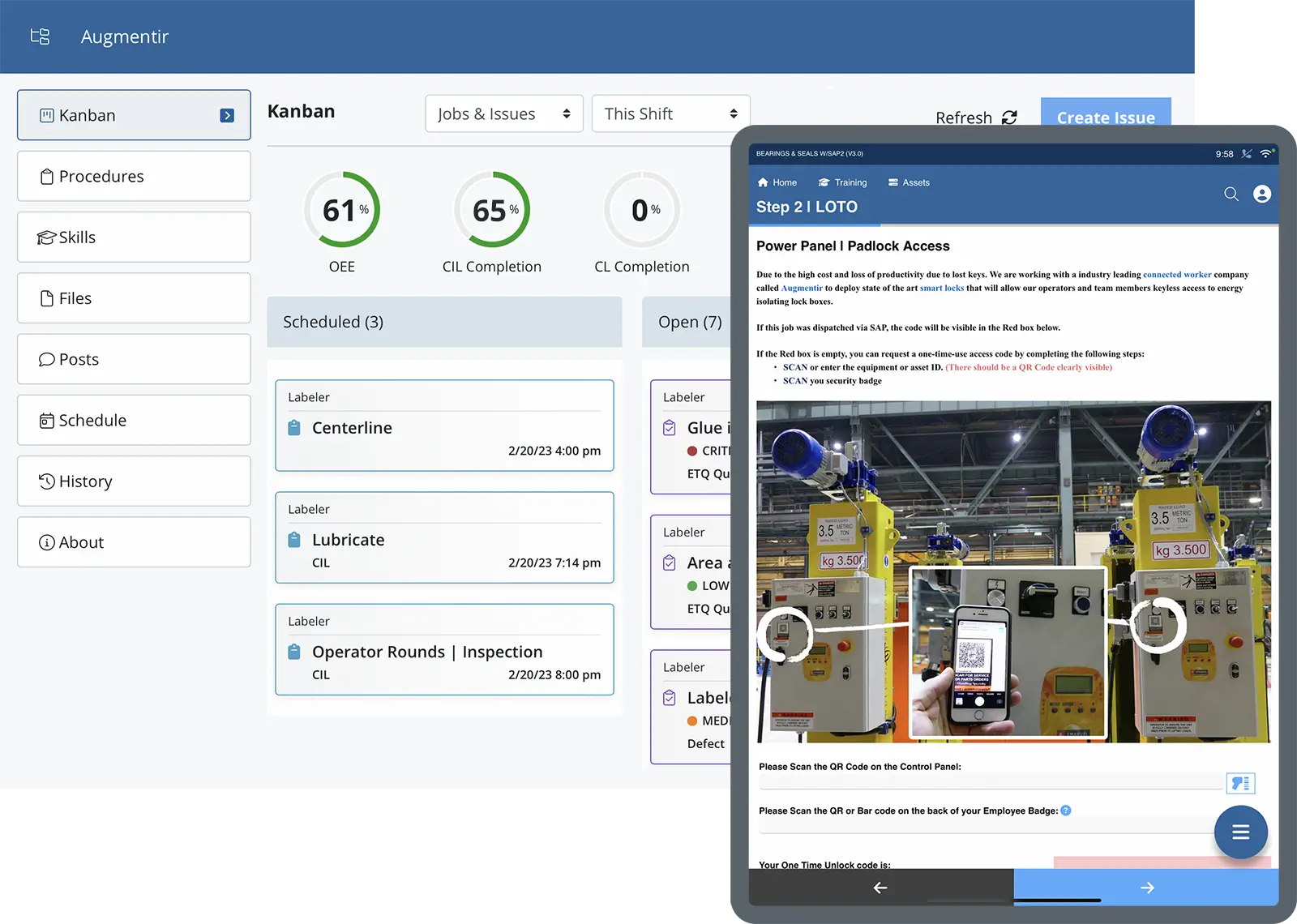

Instructions de travail numériques personnalisées

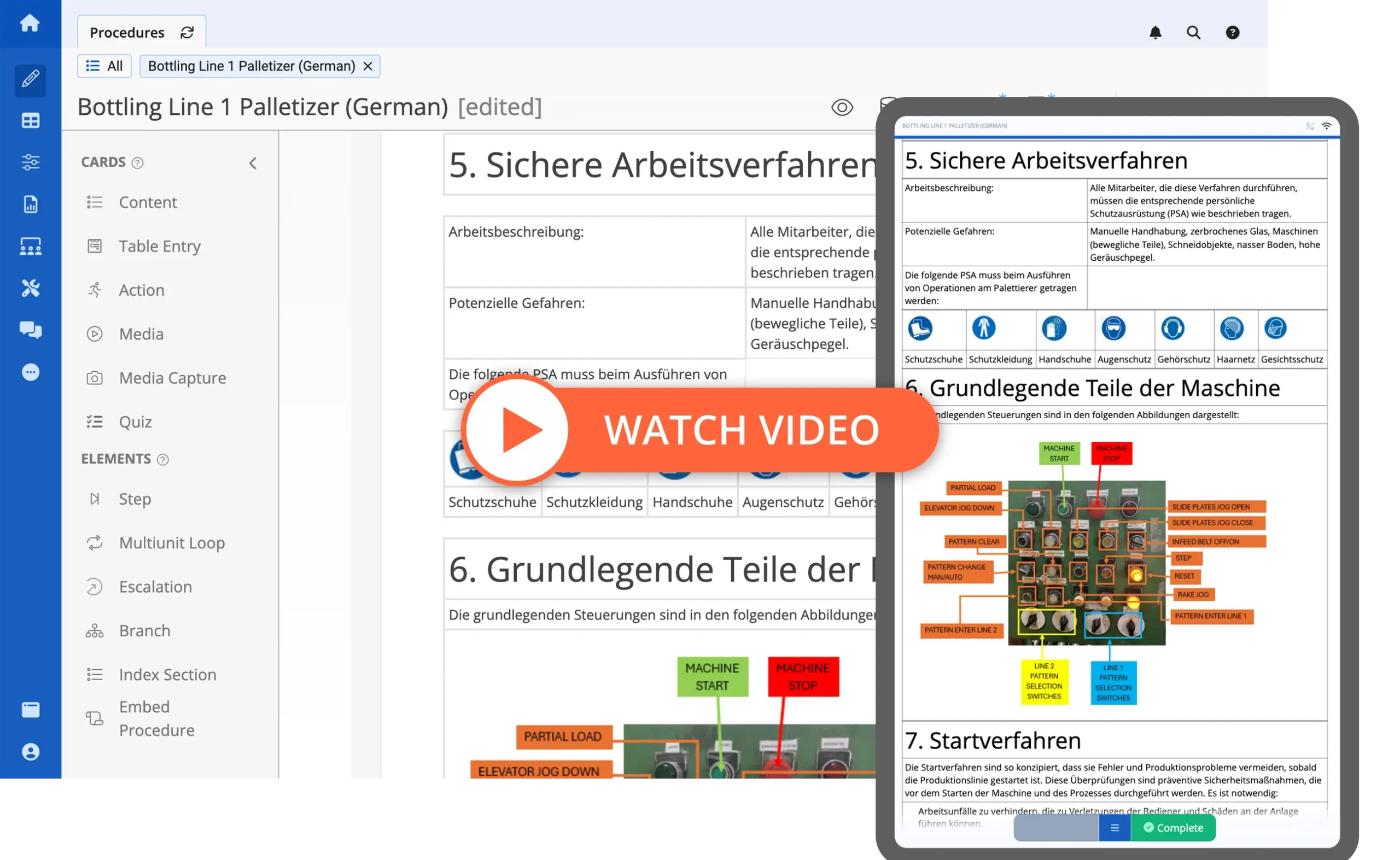

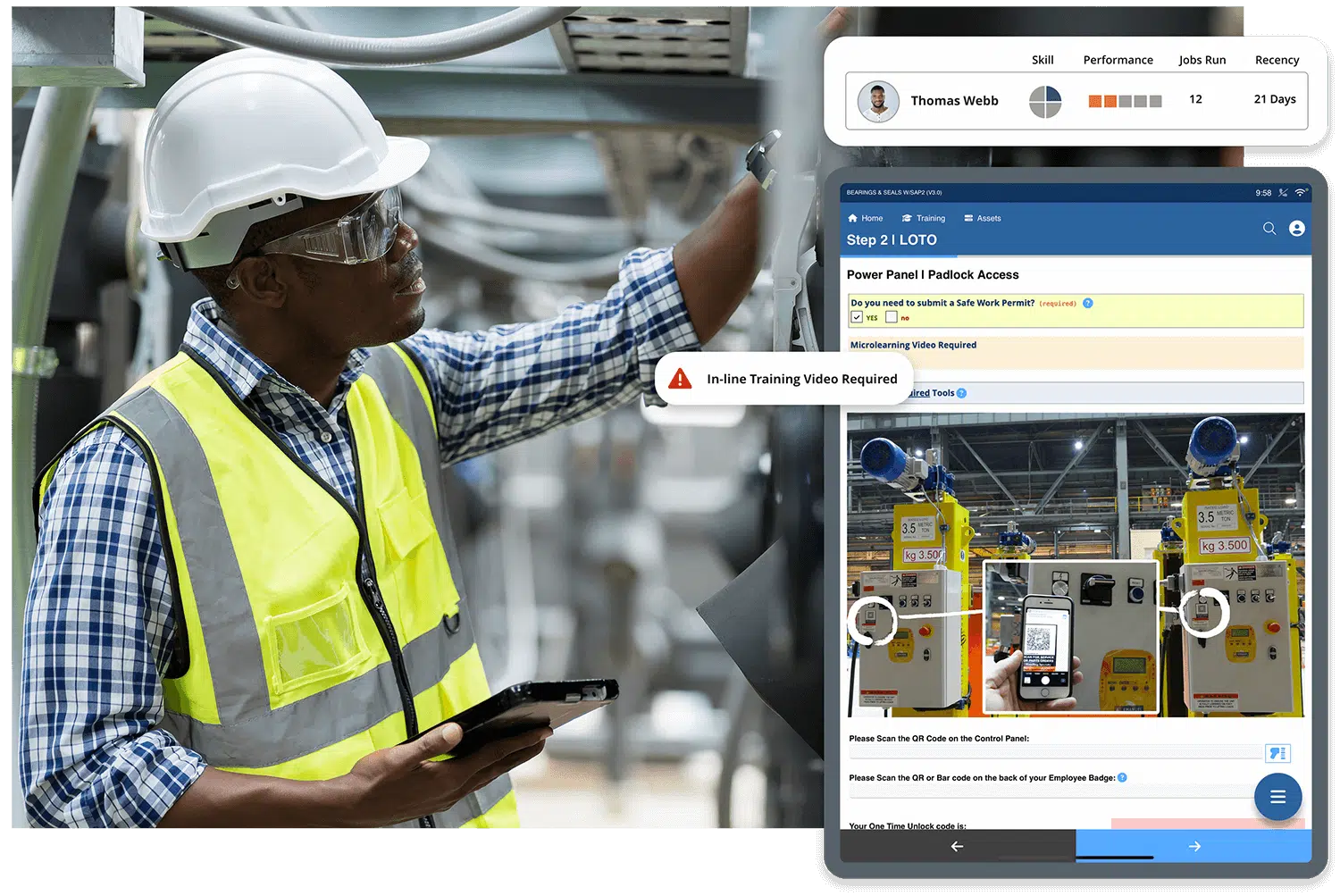

Augmentir permet la création et le déploiement d'instructions de travail dynamiques et multimédias. Ces instructions sont personnalisées en fonction des compétences des collaborateurs, réduisant ainsi les erreurs et améliorant la qualité.

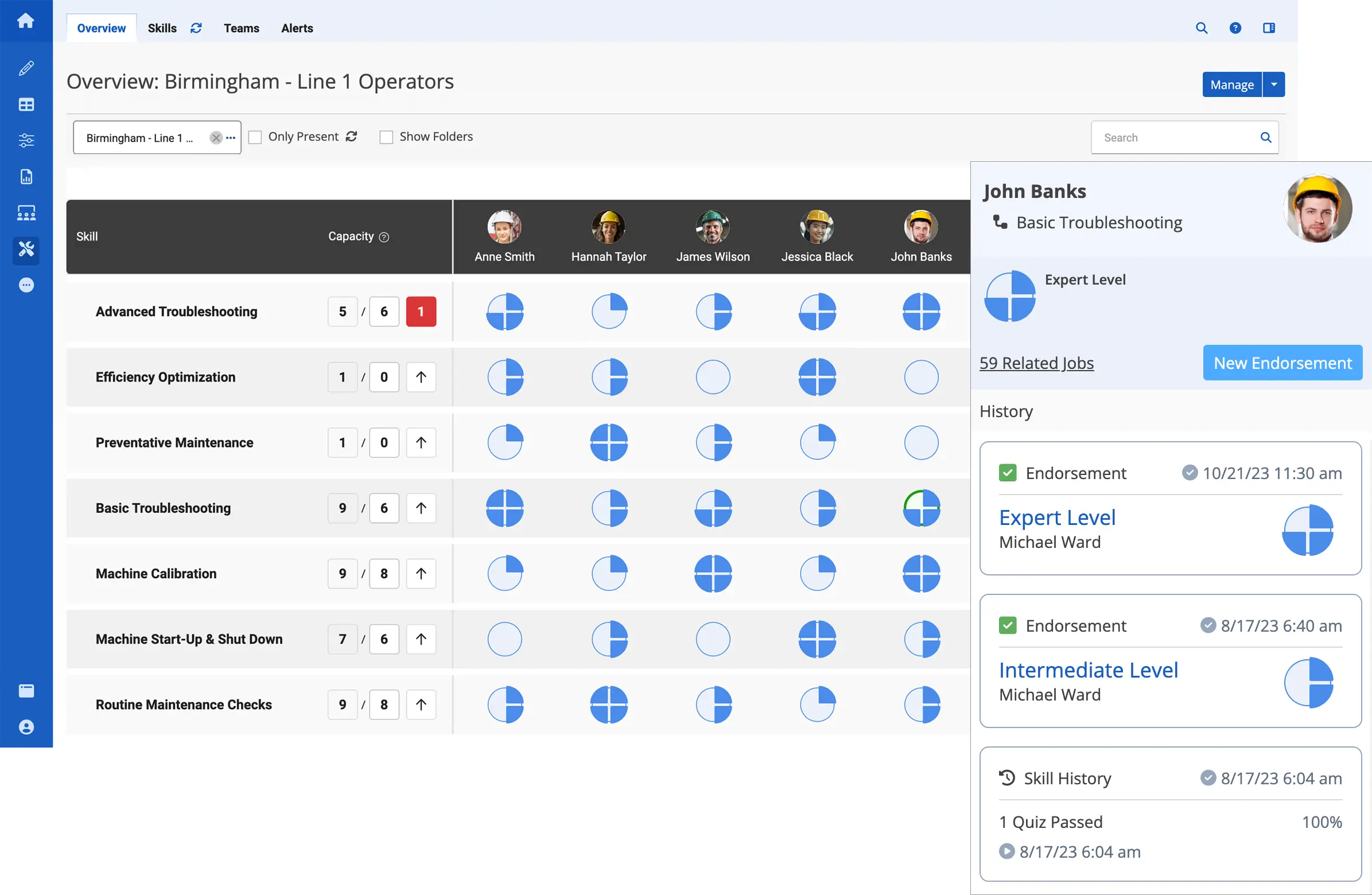

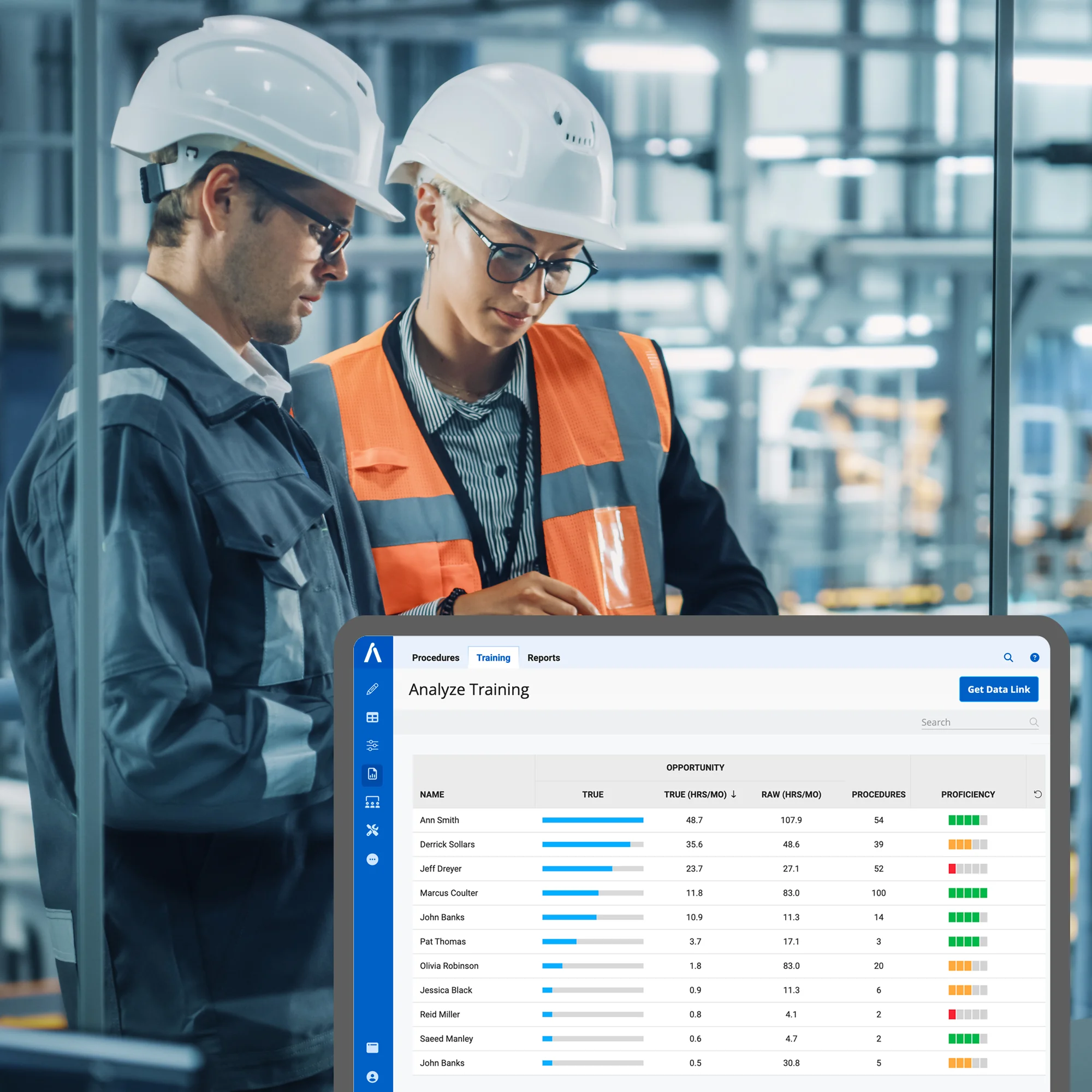

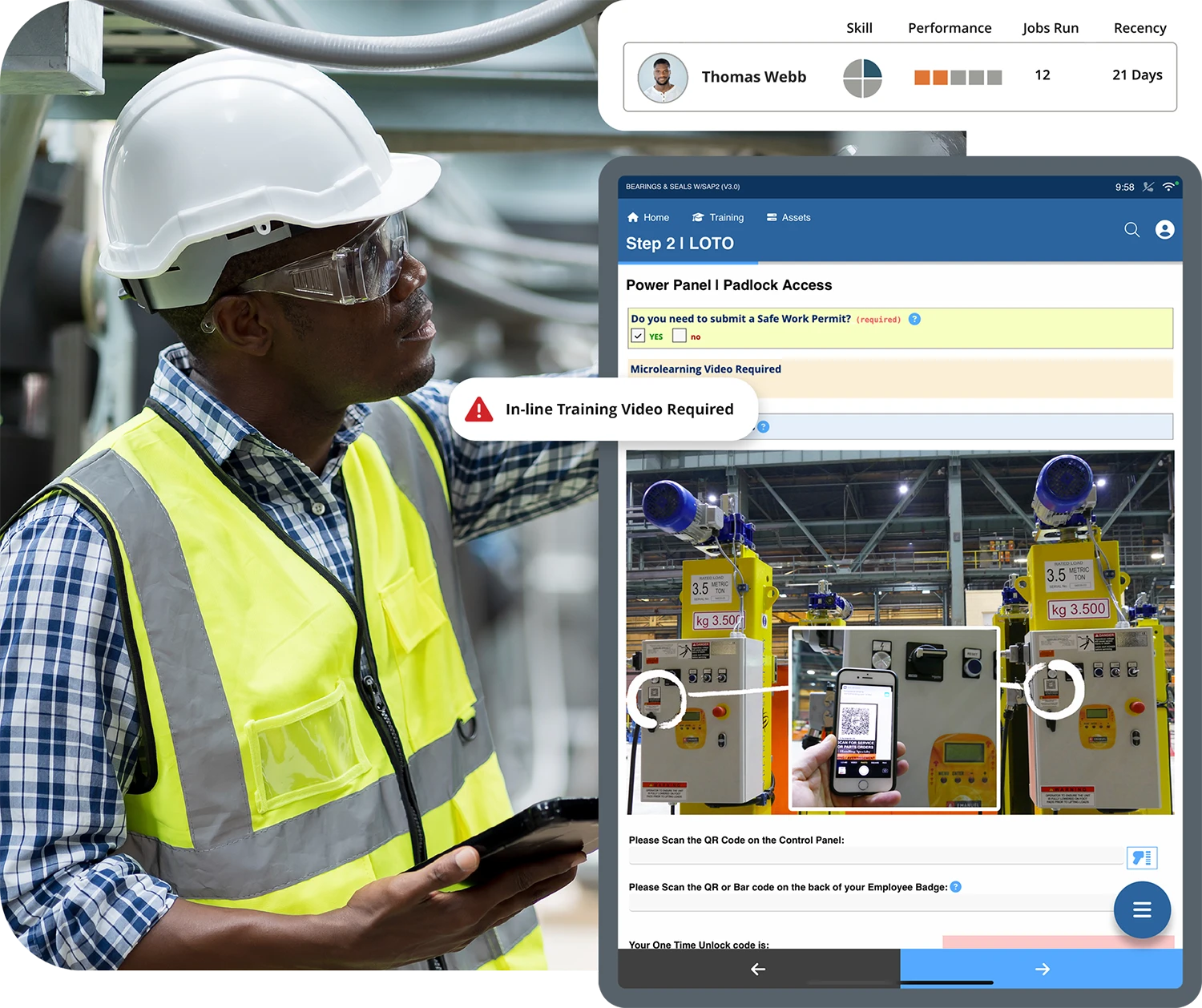

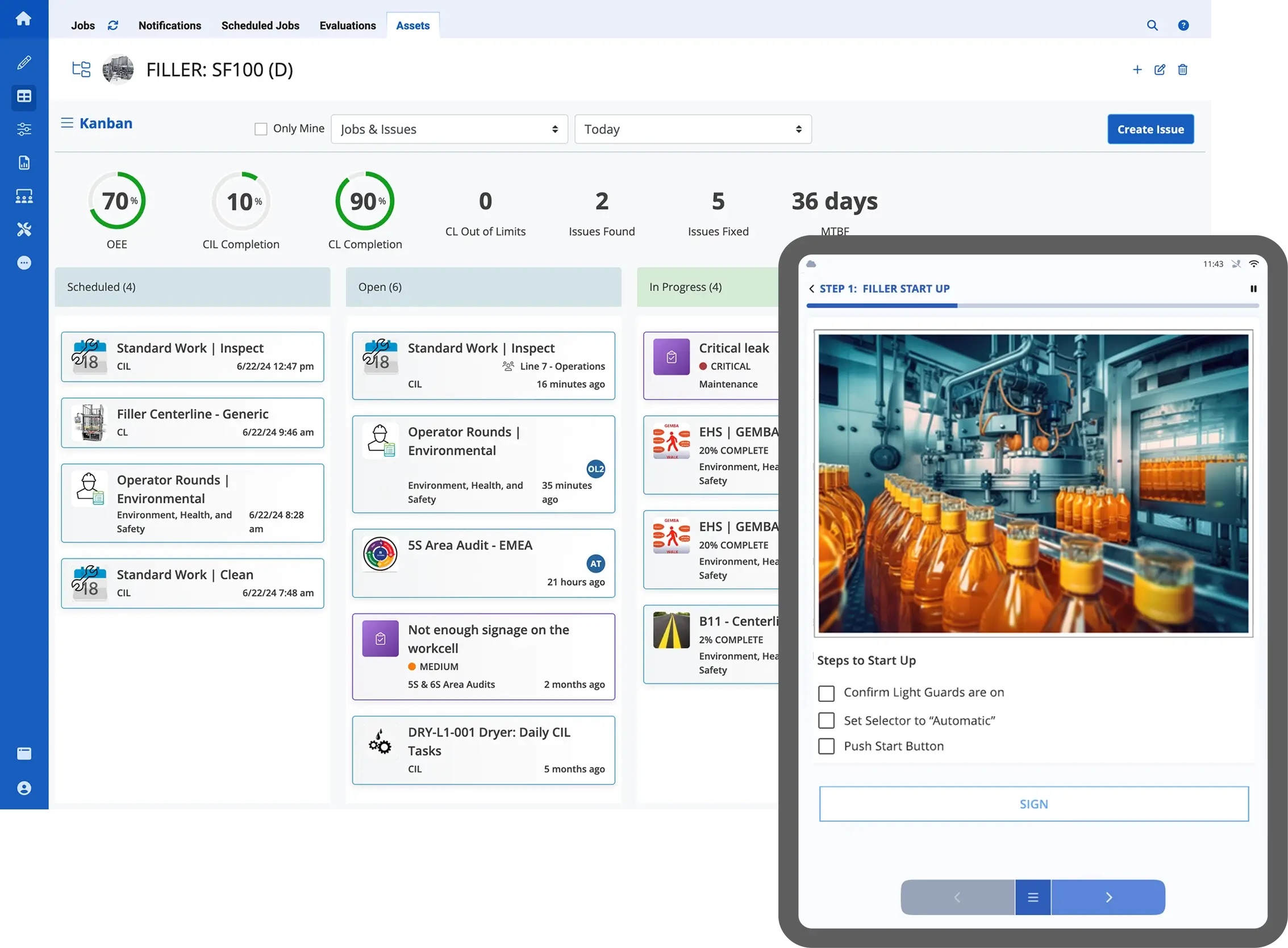

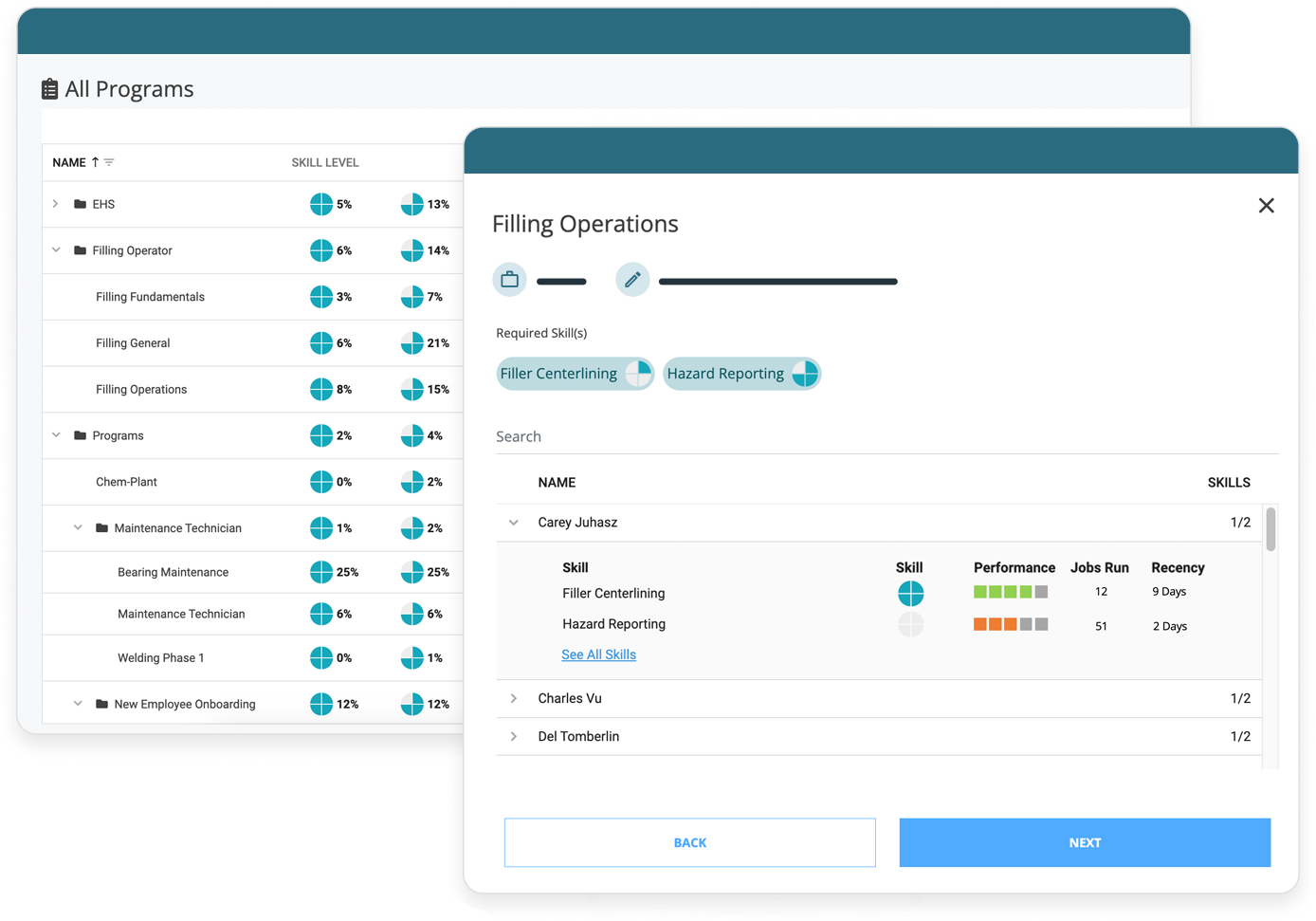

Gestion intelligente des effectifs

Grâce au suivi des compétences en temps réel et à l'analyse des performances, Augmentir garantit que la bonne tâche est attribuée au bon travailleur, améliorant ainsi l'efficacité et la sécurité.

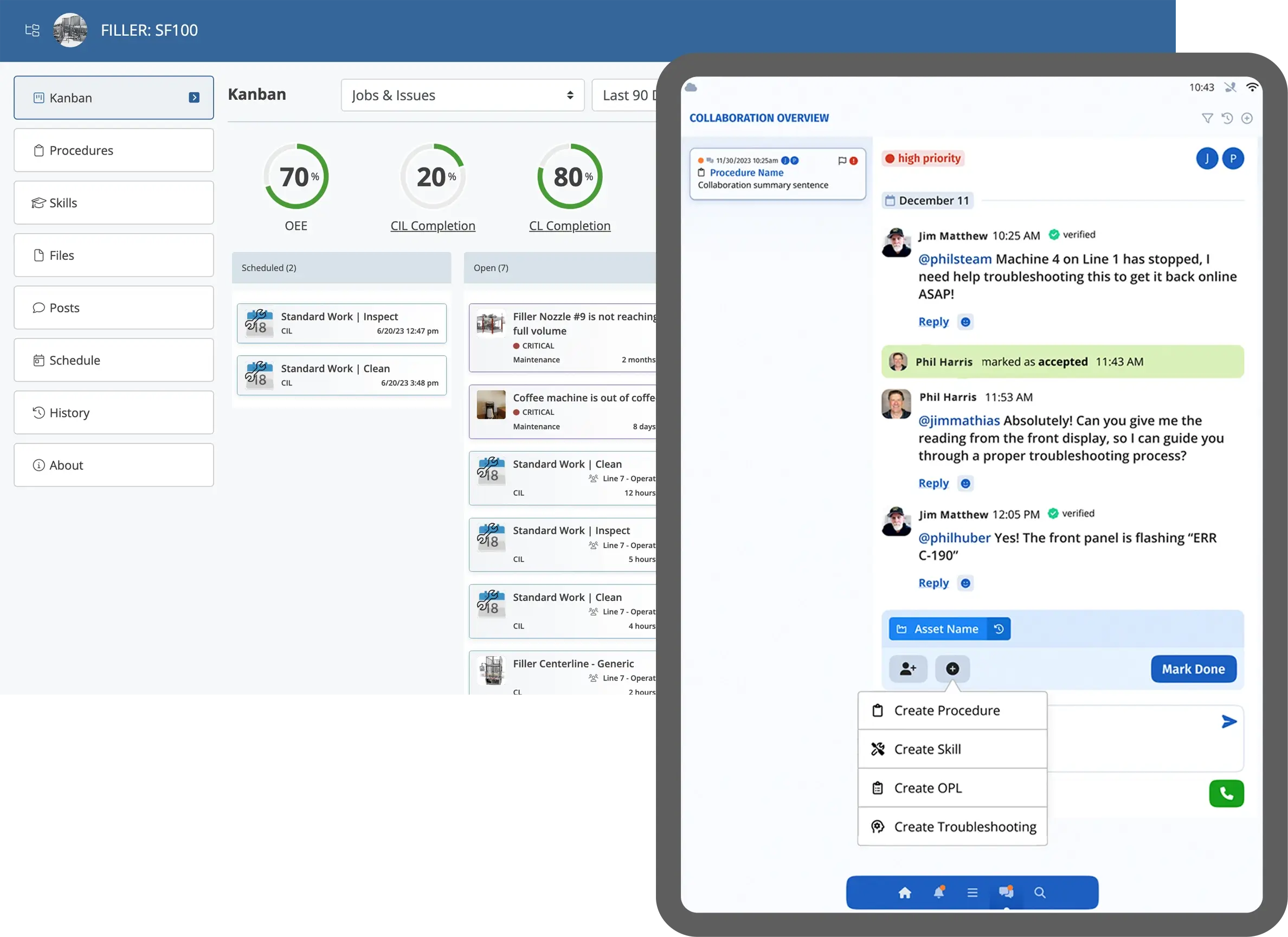

Collaboration Industrielle

Avec logiciel de collaboration de fabrication Grâce à Augmentir, les équipes de première ligne peuvent collaborer et partager efficacement des informations entre les équipes, les usines et les langues.

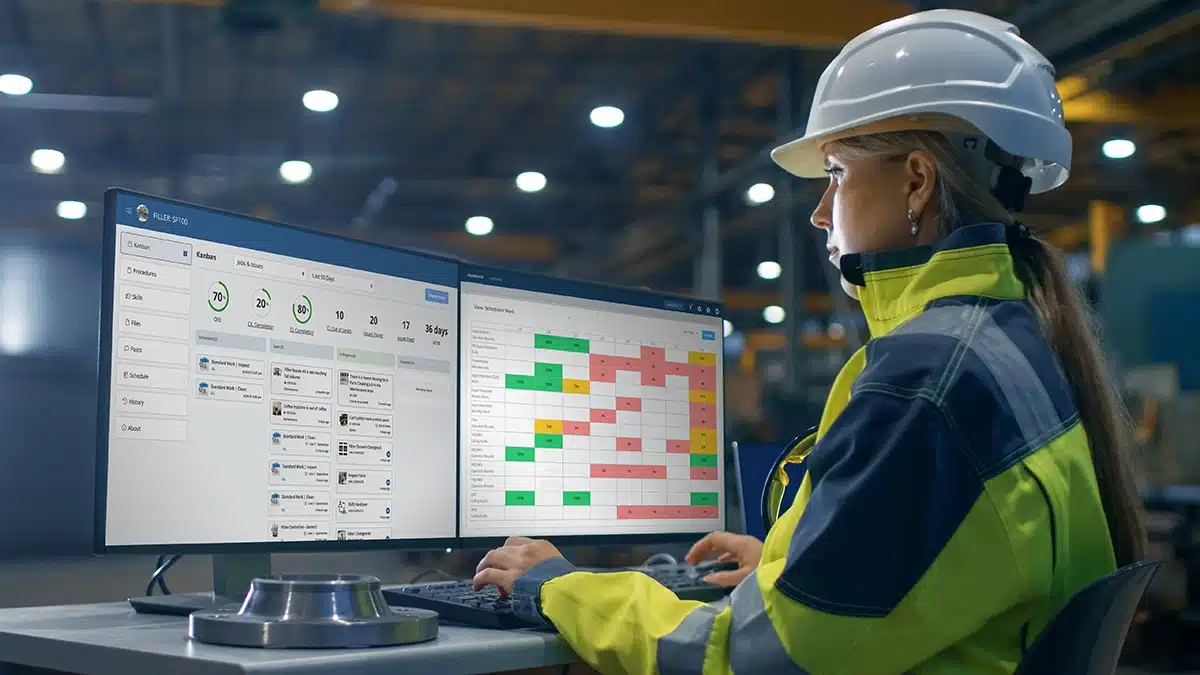

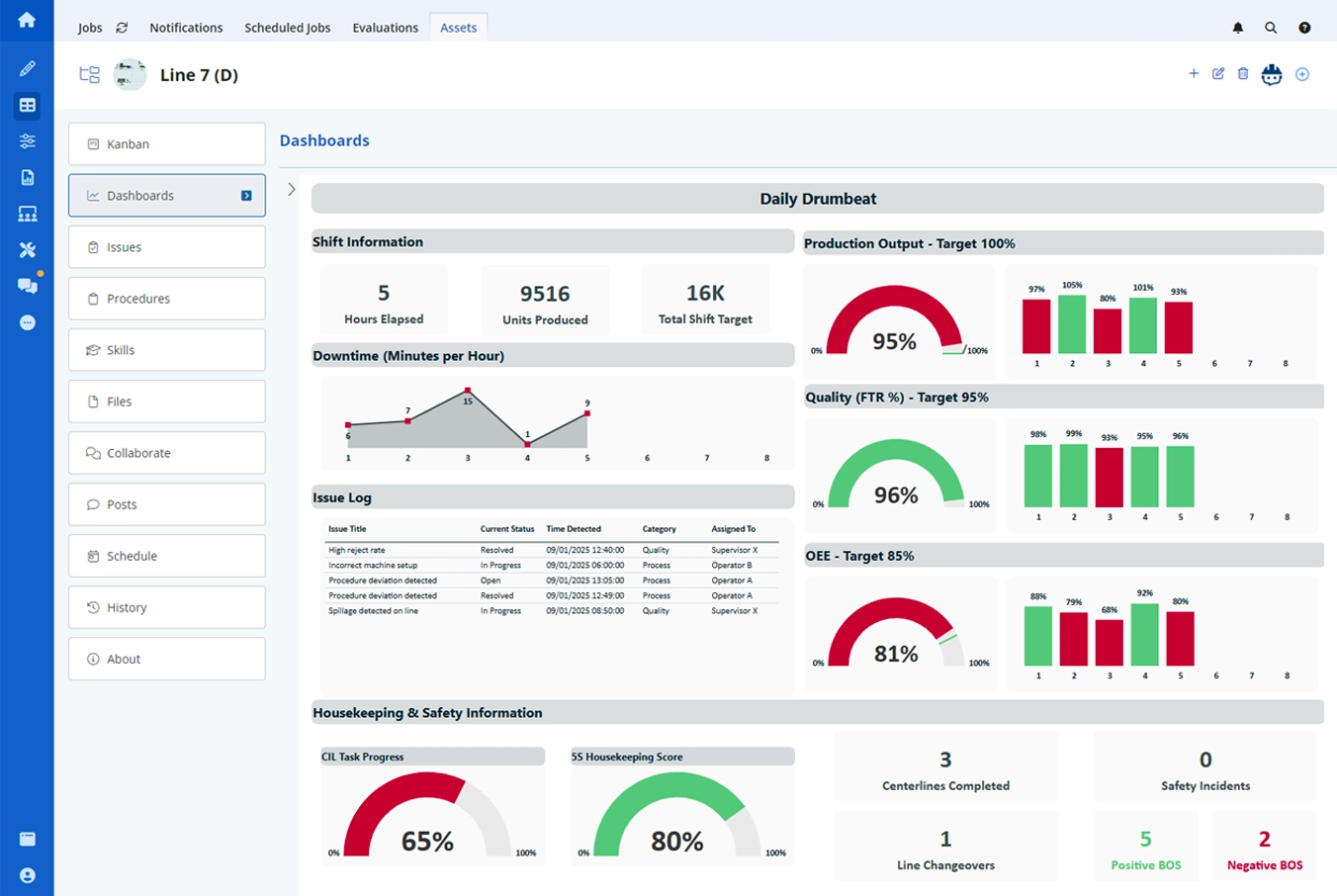

Visibilité opérationnelle

Chaque interaction en atelier est enregistrée et analysée afin d'identifier les tendances, les points faibles et les axes d'amélioration. Contrairement aux audits traditionnels ou aux rapports passifs, Augmentir offre des analyses continues et en temps réel.

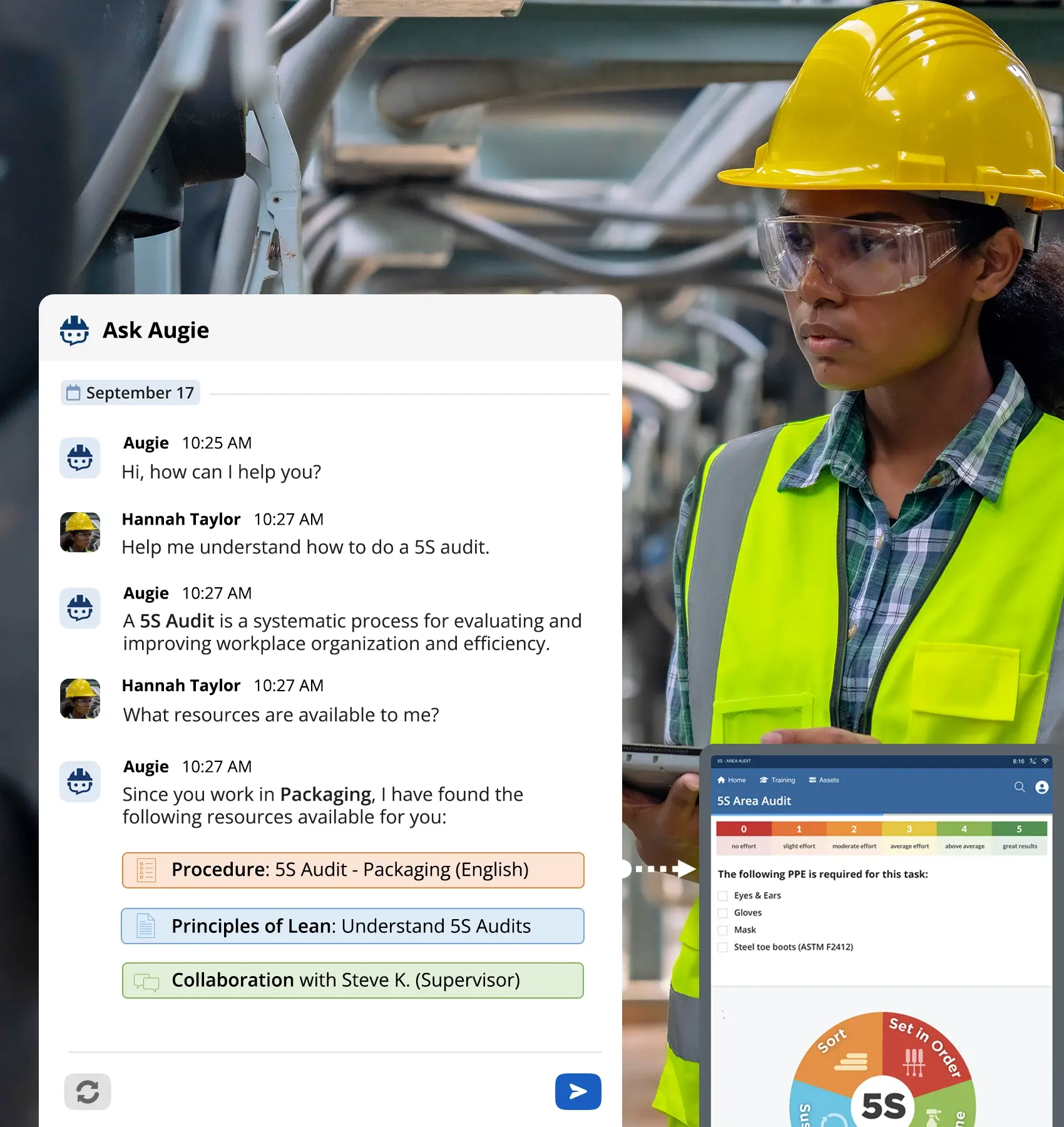

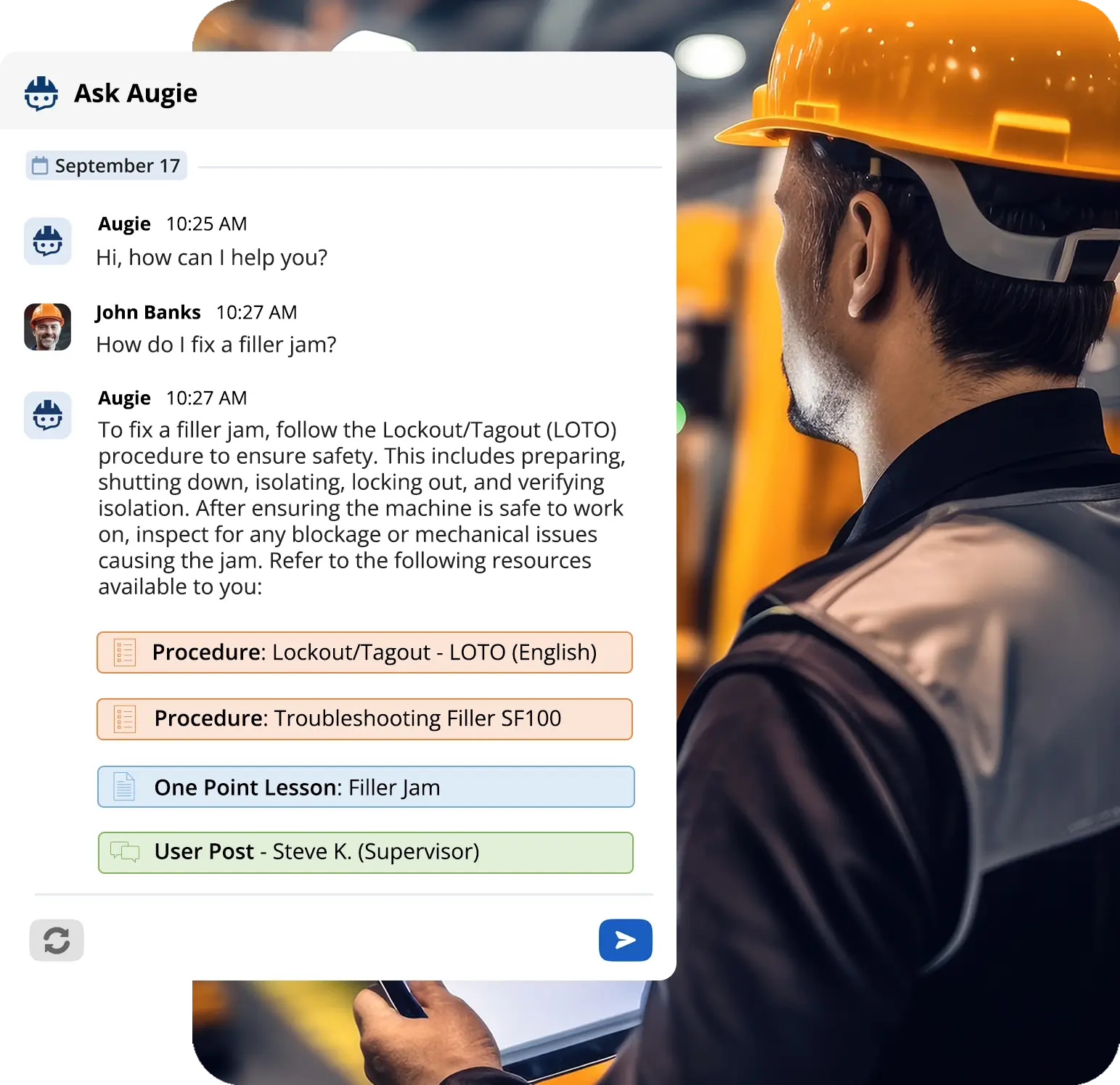

Assistant IA générative

Augie, Augmentir's assistant IA génératif, accélère l'amélioration continue en fournissant des informations en temps réel, en générant SOP numériqueset propose des recommandations intelligentes basées sur les données de terrain. En transformant l'activité opérationnelle en conseils pratiques, Augie permet aux équipes d'identifier les inefficacités, de réduire les erreurs et de générer des améliorations plus rapides et plus efficaces.

L'amélioration continue est au cœur de l'excellence industrielle moderne. Mais dans le contexte actuel, les méthodes traditionnelles ne suffisent plus. La voie à suivre réside dans l'alliance de philosophies d'amélioration continue éprouvées et de l'innovation numérique.

Avec des plateformes comme Augmenter, et des outils comme Augie, les fabricants peuvent passer d’une résolution réactive des problèmes à une amélioration proactive des performances, en responsabilisant les travailleurs, en accélérant l’apprentissage et en garantissant des résultats durables.

L’avenir de la fabrication est connecté, intelligent et en constante amélioration.