Erfahren Sie, wie die Kompetenzverfolgung die Arbeitszuteilung und den Personaleinsatz verbessert, um die Produktivität in der Fertigung zu steigern.

Die Nachverfolgung der Mitarbeiterfähigkeiten ist eine hervorragende Möglichkeit, in der sich ständig verändernden Fertigungslandschaft von heute immer einen Schritt voraus zu sein. Führungskräfte können diese Talentmanagement-Strategie nutzen, um Kompetenzlücken bei Mitarbeitern zu schließen, die Schulung effektiver zu gestalten und qualifizierte Interessenten einzustellen.

Die Betonung der Mitarbeiterkompetenzen kann Herstellern auch dabei helfen, die Arbeitszuteilung und den Personaleinsatz zu priorisieren. Aber was genau bedeuten diese beiden Begriffe und in welchem Zusammenhang stehen sie mit den Tracking-Fähigkeiten in der Fertigung?

Arbeitsaufteilung ist der Prozess der Zuweisung von Ressourcen und Rollen, um die Ziele einer bestimmten Aufgabe oder Produktionsanlage zu erreichen. Auslastung der Belegschaftbezieht sich hingegen darauf, wie ein Unternehmen oder eine Organisation ihre Arbeitskräfte effektiv einsetzt, um ihre betrieblichen Ziele zu erreichen.

Um mit der Konkurrenz mitzuhalten, sollten Hersteller nicht nur versuchen, die bestmöglichen Mitarbeiter einzustellen, sondern auch die Arbeit effektiv verteilen, um Mitarbeiter zu halten, Kunden zufrieden zu stellen und Gewinne zu steigern.

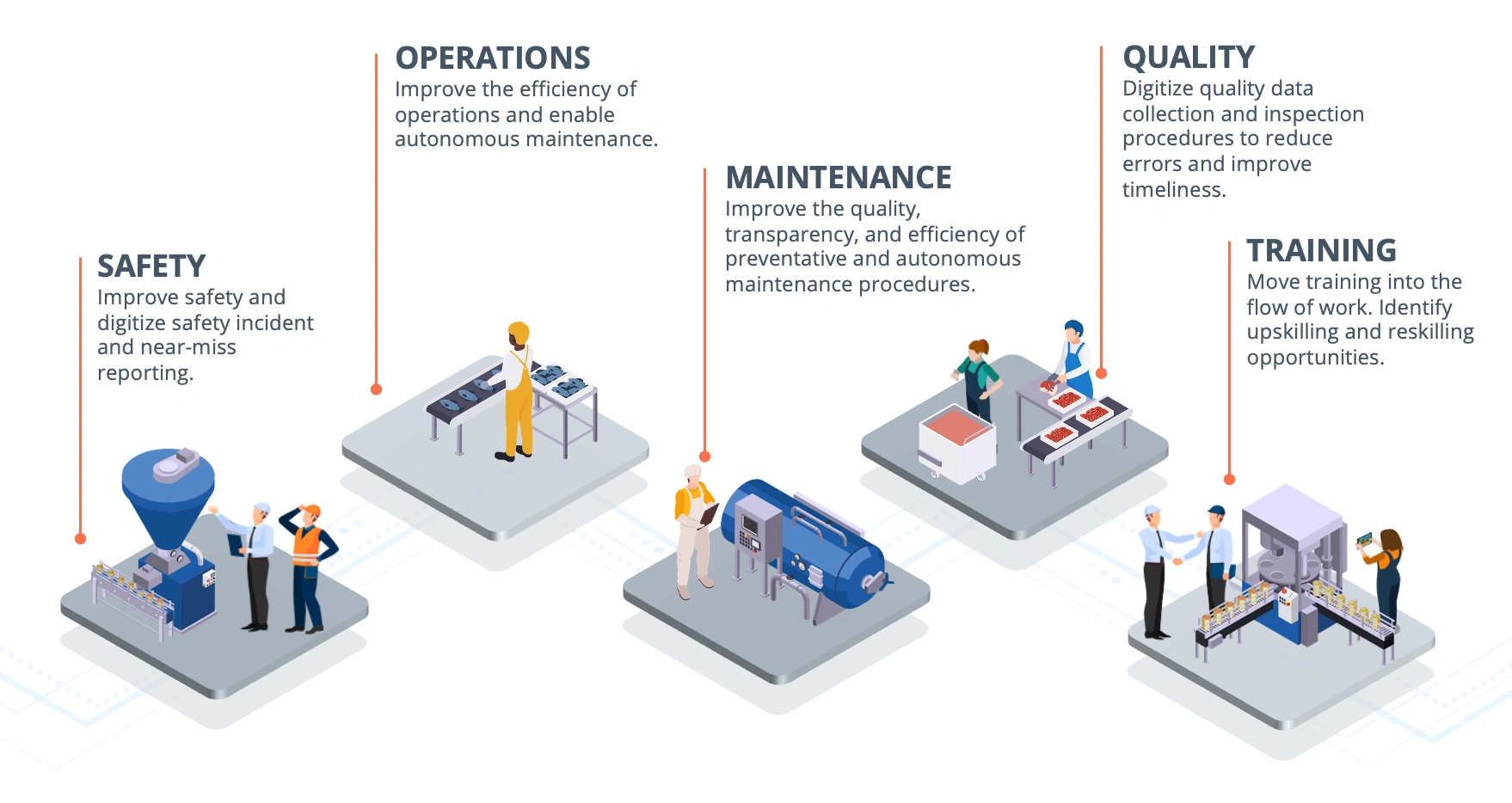

Letztendlich ist die Verfolgung der Fähigkeiten eine vorteilhafte Möglichkeit, die Ressourcen eines Unternehmens zu organisieren, um nachhaltige Geschäftsziele zu erreichen. Implementierung eines Connected Worker-Lösung und Digitalisierung Kompetenzmanagement Prozesse mithilfe intelligenter Fertigungstechnologien ist eine effektive Möglichkeit für Unternehmen, die Qualifikationsdefizite in Teams sofort zu visualisieren, die Qualifikationen der Belegschaft zu verfolgen und die Bereitschaft des Teams und des Einzelnen schnell zu beurteilen.

Erfahren Sie unten mehr über die Nachverfolgung digitaler Kompetenzen und wie sie die Arbeitszuteilung und die Auslastung der Arbeitskräfte verbessert:

- Skills-Tracking definiert

- Vorteile von Tracking-Fähigkeiten zur Verbesserung der Arbeitsverteilung

- Wie Tracking-Fähigkeiten die Auslastung der Belegschaft steigern

- Möglichkeiten, die Fähigkeiten der Belegschaft zu verfolgen

Skills-Tracking definiert

Durch die Kompetenzverfolgung wird sichergestellt, dass alle Mitarbeiter über das erforderliche Fachwissen verfügen, um Aufgaben optimal zu erledigen. Im Grunde schließt es die Lücke zwischen den Kompetenzen, die die Mitarbeiter bereits haben, und denen, die sie weiterentwickeln müssen.

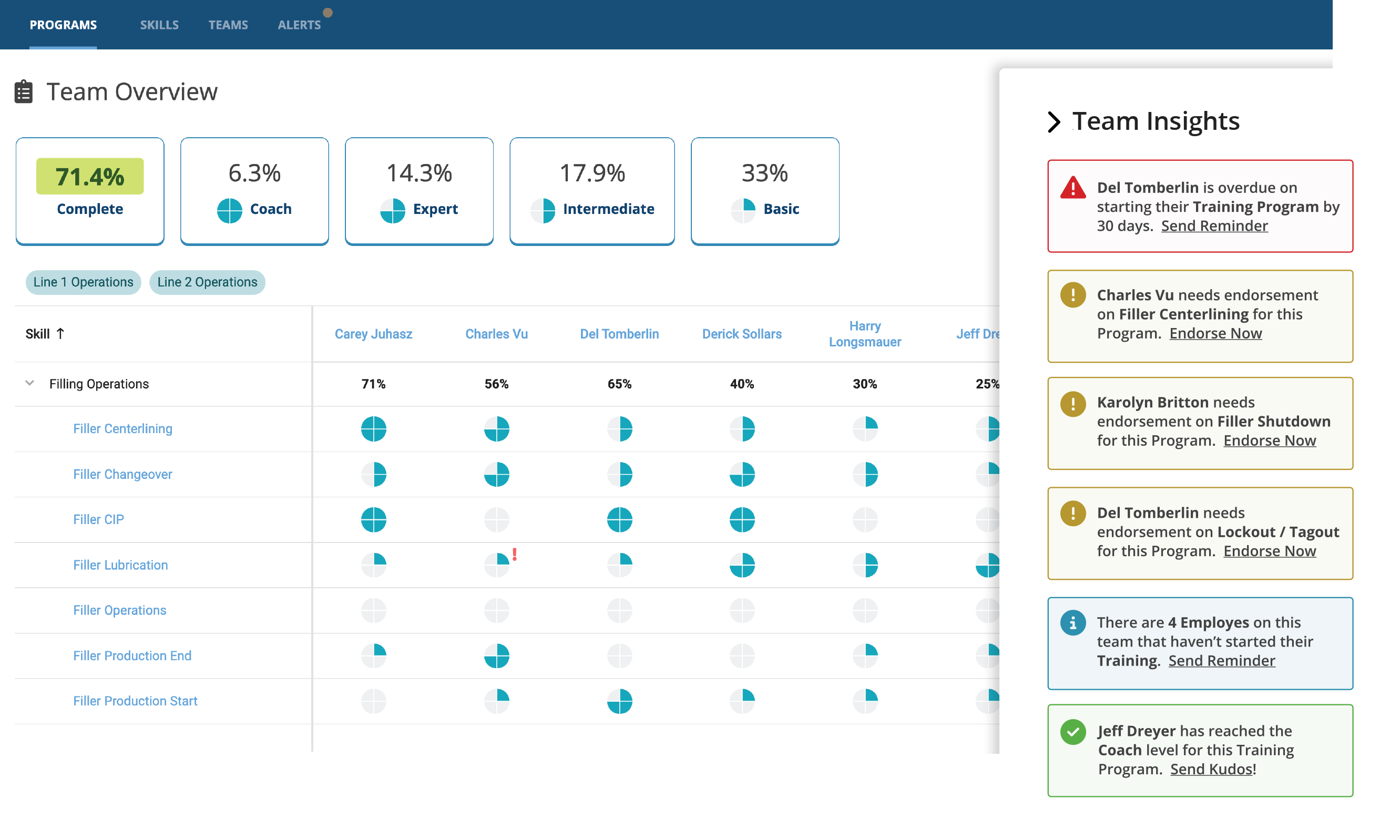

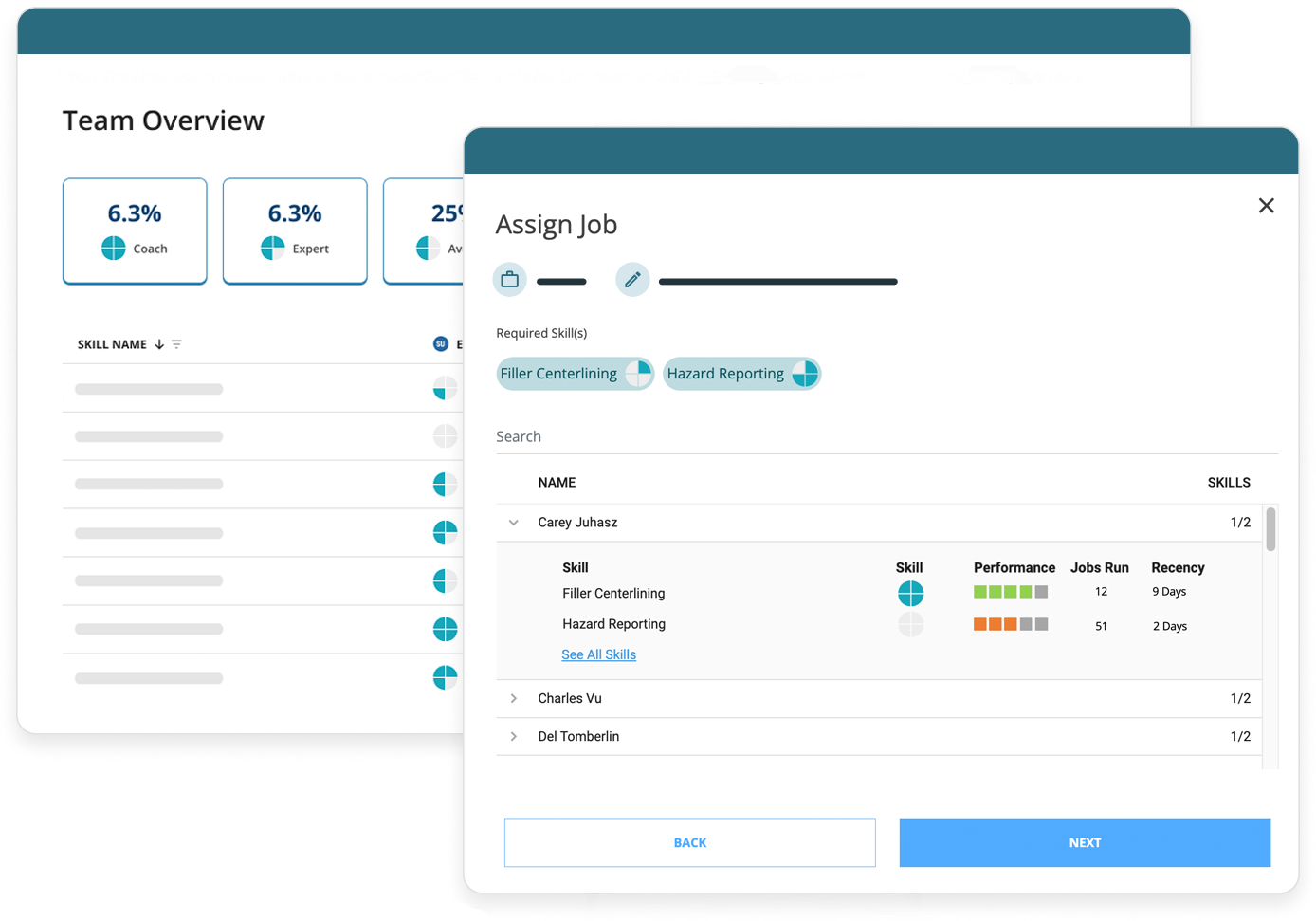

Jedes produzierende Unternehmen hat einzigartige Anforderungen und Erwartungen an den Arbeitsplatz. Durch die regelmäßige Verfolgung der Fähigkeiten der Arbeitnehmer kann ein Unternehmen den Schulungsbedarf ermitteln und das Wissen der Arbeitnehmer erweitern, damit sie die erwarteten Ziele erreichen können. Kompetenzmanagement- und Nachverfolgungssoftware hilft Herstellern dabei, das Fachwissen ihrer Mitarbeiter zu identifizieren und zu verfolgen. Sie können Fertigkeiten aus einer zentralen Bibliothek einzelnen Mitarbeitern zuordnen, die Leistung Ihrer Teams analysieren und bestehende Kompetenzlücken schließen.

Kurz gesagt: Die Messung der Mitarbeiterkompetenz kann die Bindung steigern, den Zeitaufwand für Aufgaben verringern und die Gesamtproduktivität verbessern.

Vorteile von Tracking-Fähigkeiten zur Verbesserung der Arbeitsverteilung

Durch Digitalisierung und effektive Kompetenzverfolgung können Fertigungsunternehmen die Arbeit den Teammitgliedern auf der Grundlage von Fachwissen, Qualifikationen und tatsächlichen Fähigkeiten optimal zuweisen. Beispielsweise ist ein Bediener, der mehr als 10 Jahre Erfahrung im Umgang mit computergesteuerten Geräten hat, möglicherweise besser für den Umgang mit komplexen Maschinen geeignet als ein Berufseinsteiger, dem diese Ausbildung fehlt.

Darüber hinaus haben Manager mit einem zentralen digitalen Repository einen besseren Überblick über den aktuellen Kompetenzstand jedes Mitarbeiters und potenzielle Verbesserungsbereiche. Dann können sie etwaige Qualifikationslücken durch Schulungsmöglichkeiten schließen. Im Gegenzug ist es wahrscheinlicher, dass Arbeitnehmer, die die erforderliche Schulung erhalten, in ihren Aufgaben erfolgreich sein und produktiv sein können.

Zusammenfassend lässt sich sagen, dass die Messung der Fähigkeiten der Arbeitnehmer dazu beitragen kann, die Arbeitsverteilung zu verbessern, indem sie:

- Einstellung oder Zuweisung aktueller Mitarbeiter zu den richtigen Jobs und Aufgaben

- Förderung der Mitarbeiterentwicklung durch Mentoring und Schulung

- Bindung hochwertiger Mitarbeiter

Wie Tracking-Fähigkeiten die Auslastung der Belegschaft steigern

Die Auslastung der Belegschaft bezieht sich darauf, wie viel Zeit ein Mitarbeiter für abrechenbare Arbeit aufwendet. Tracking-Fähigkeiten können dies verbessern und so wiederum die Produktivität und den Gewinn steigern.

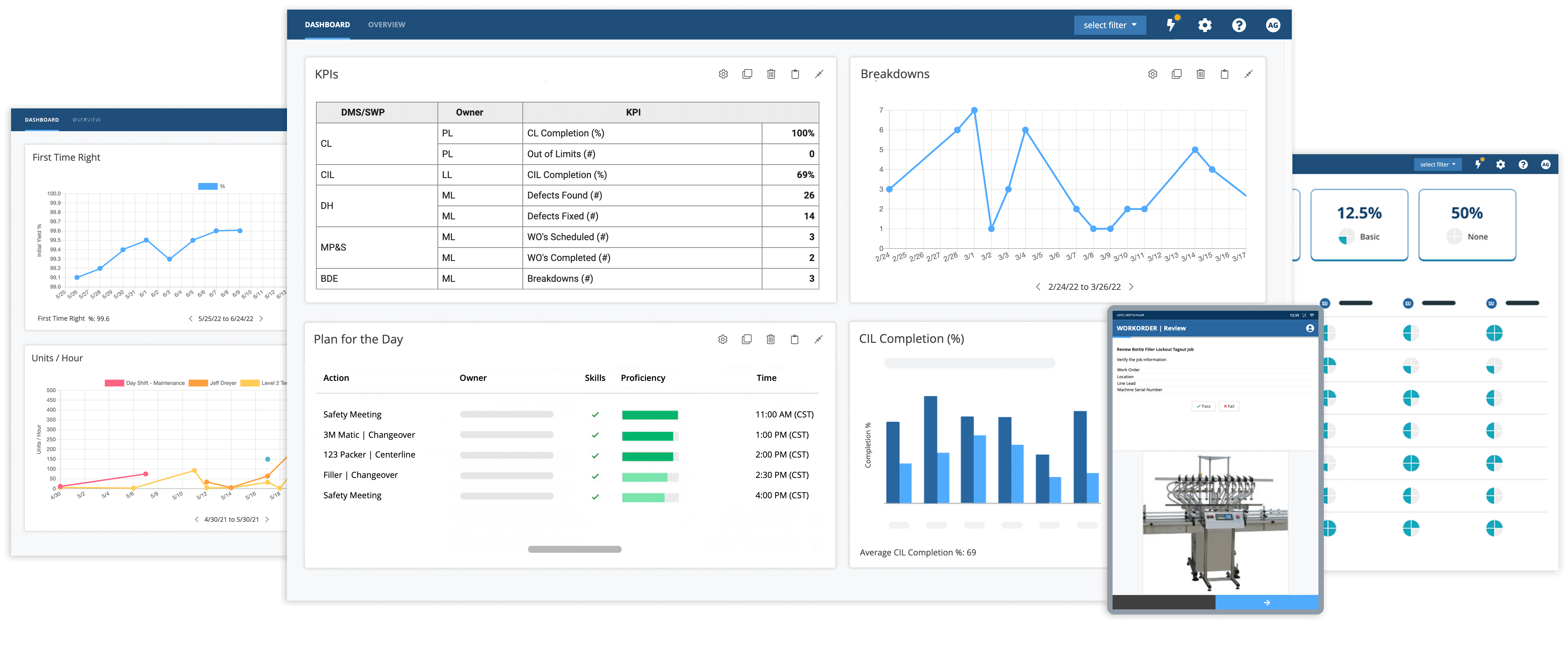

Wenn Sie messen, wie effizient Mitarbeiter ihre Arbeit erledigen und wie gut ein Unternehmen seine Ressourcen verwaltet, können Sie sicherstellen, dass Aufgaben gut erledigt werden und einen kontinuierlichen Umsatzanstieg verzeichnen. Überlegen Sie, wie viele Stunden der Arbeitswoche jedes Mitarbeiters abrechnungsfähig sein müssen, um profitabel zu bleiben, und ob sie auf dem richtigen Weg sind. Mit einem digitalisierten Trackingsystem sind Hersteller in der Lage, diesen Prozess zu automatisieren und zu rationalisieren, Fehler zu reduzieren, die Produktivität zu verbessern und den Erfolg sicherzustellen.

Durch den Einsatz intelligenter, vernetzter Arbeitslösungen und KI-basierter Einblicke in die Belegschaft können Unternehmen kontinuierliches Lernen am Arbeitsplatz auf der Grundlage von Kompetenzverfolgung und tatsächlicher Arbeitsleistung anbieten und so unternehmensweit Umschulungs- und Weiterbildungsbemühungen fördern.

Zusammenfassend lässt sich sagen, dass Tracking-Fähigkeiten dazu beitragen können, die Auslastung der Belegschaft zu verbessern, indem sie:

- Festlegen profitabler Tarife für Dienstleistungen basierend auf der Arbeitsleistung und der in Rechnung gestellten Zeit

- Mitarbeiter fair entlohnen

- Beurteilung, ob das Personal überlastet oder nicht ausgelastet ist

Durch die Digitalisierung dieser Tracking-Prozesse und die Implementierung von KI-gestützter Unterstützung können Unternehmen auch Burnout bei Mitarbeitern visualisieren, verfolgen und ausgleichen. Durch die Nutzung hochgranularer vernetzter Mitarbeiterdaten und den Einsatz von KI zum Herausfiltern unnötiger Teile sind Industriebetriebe nicht nur in der Lage, Aufgaben und Produktivität zu verbessern, sondern auch Mitarbeiter an vorderster Front besser zu unterstützen und zu befähigen.

Möglichkeiten, die Fähigkeiten der Belegschaft zu verfolgen

Die Verfolgung der Mitarbeiterfähigkeiten ist eine hervorragende Möglichkeit, die Leistung und Produktivität der Mitarbeiter zu verbessern, indem die richtige Person mit der richtigen Aufgabe zusammengebracht wird.

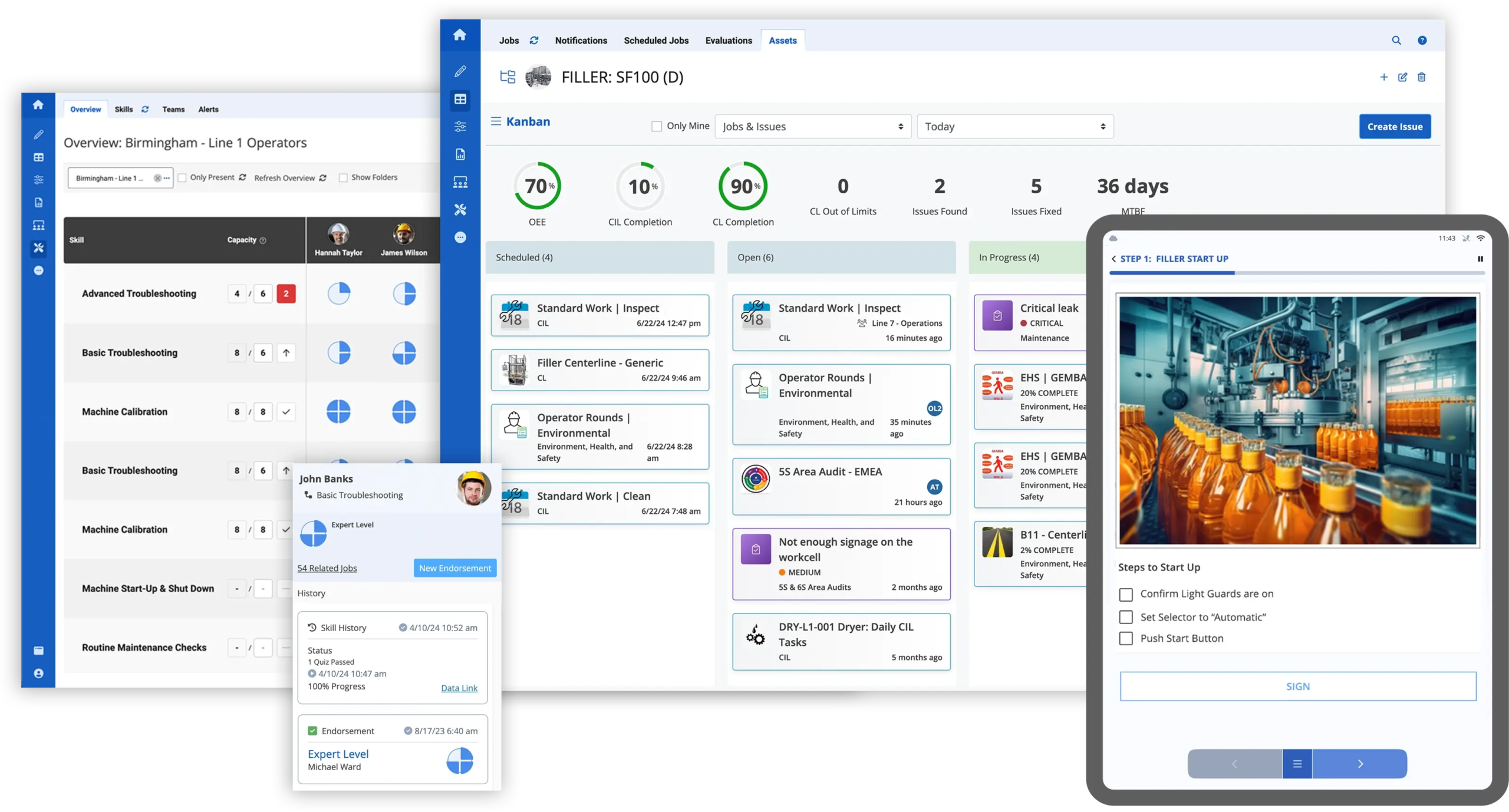

Eine Möglichkeit, die Fähigkeiten eines Mitarbeiters zu verfolgen, besteht darin, a Kompetenzmatrix, ein Raster, das die Qualifikationen und Qualifikationen der Mitarbeiter abbildet. Eine Kompetenzmatrix hilft Managern bei der Strategieentwicklung und Überwachung aktueller und gewünschter Kompetenzen für ein Team, eine Position, eine Abteilung usw. Ebenso kann eine Stellenvermittlungsmatrix wird verwendet, um Mitarbeiter Aufgaben, Rollen oder Jobs zuzuordnen, eine angemessene Abdeckung sicherzustellen und Qualifikationslücken zu identifizieren. Eine Kompetenzmatrix (ebenso wie eine Stellenabdeckungsmatrix) wird normalerweise mithilfe einer Tabellenkalkulation verwaltet, es gibt jedoch Alternativen zu Kompetenzmatrizen. Beispielsweise cloudbasierte Skills-Management-Software kann dabei helfen, die Kompetenz der Mitarbeiter zu identifizieren, zu verfolgen und sie mit der tatsächlichen Arbeitsleistung in Beziehung zu setzen. Die Software kann Managern auch dabei helfen, Mitarbeiterdatenbanken nach Fähigkeiten zu filtern, um Teams zusammenzustellen oder Arbeit auf der Grundlage spezifischer Qualifikationen zuzuweisen.

Führungskräfte können Kompetenzen auch mithilfe einer Kompetenztaxonomie verfolgen. Taxonomien helfen dabei, Fähigkeiten zu klassifizieren und in Gruppen zu organisieren, um besser zu verstehen, welche Fähigkeiten Mitarbeiter haben und welche sie erlernen sollten. Im Wesentlichen helfen diese strukturierten Listen dem Management, Fähigkeiten zu identifizieren und zu verfolgen, um Ressourcen und Schulungsmöglichkeiten für Mitarbeiter besser zuzuordnen.

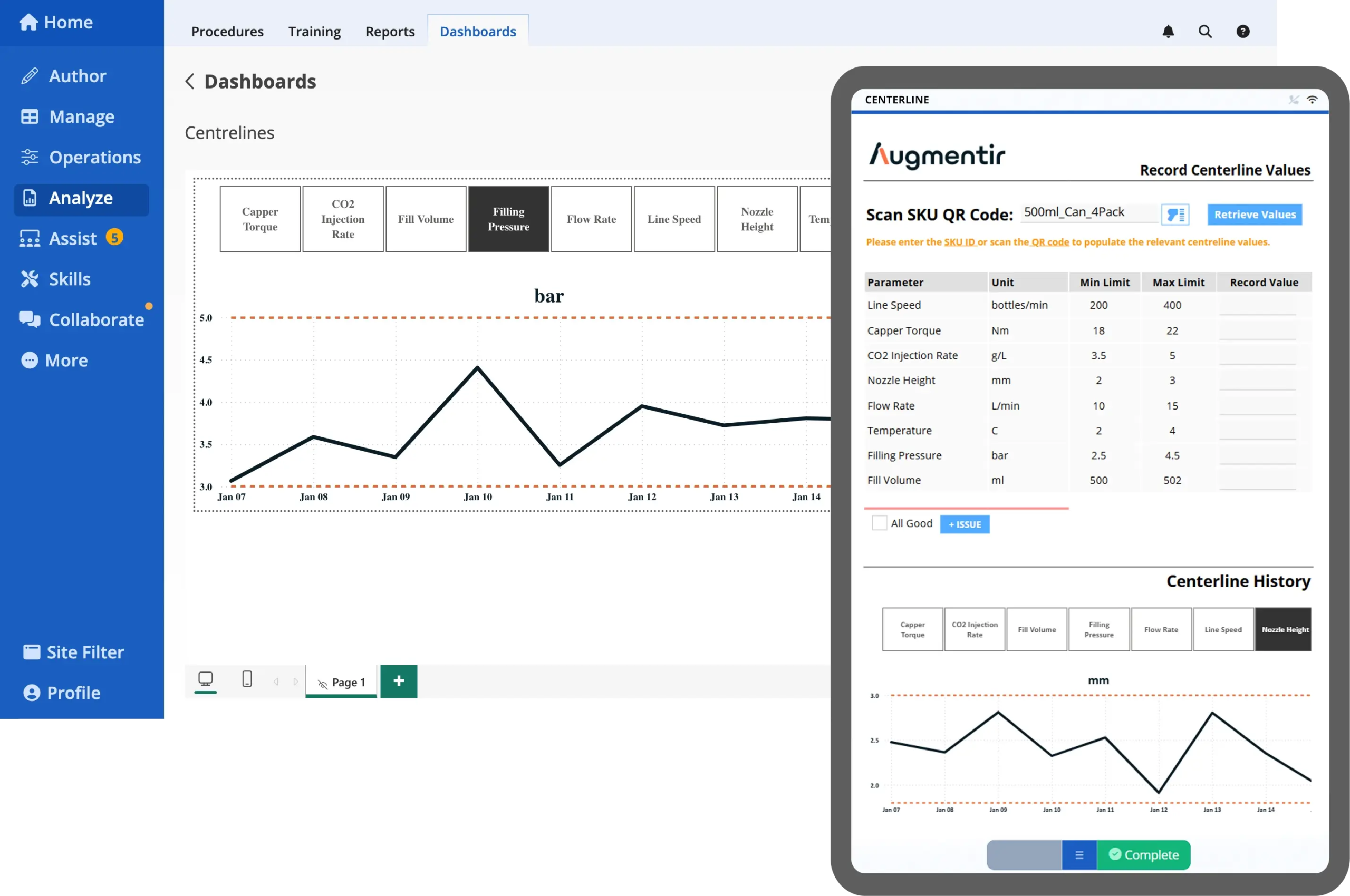

Schließlich kann eine Anwendung zur Kompetenzverfolgung KI-basierte Software umfassen, um das Fachwissen der Arbeitnehmer und die tatsächliche Arbeitsleistung zu identifizieren und zu messen. Das ist ein exzellent Methode zur intelligenten Arbeitsverteilung durch Kompetenzzuordnung, Optimierung von Schulungsprogrammen und mehr. Mit KI-basierten Erkenntnissen und vernetzter Mitarbeitertechnologie können Unternehmen die Lücke zwischen Schulungsraum und Werkstatt schließen, Schulungen in den Arbeitsablauf integrieren und eine Umgebung des kontinuierlichen Lernens schaffen.

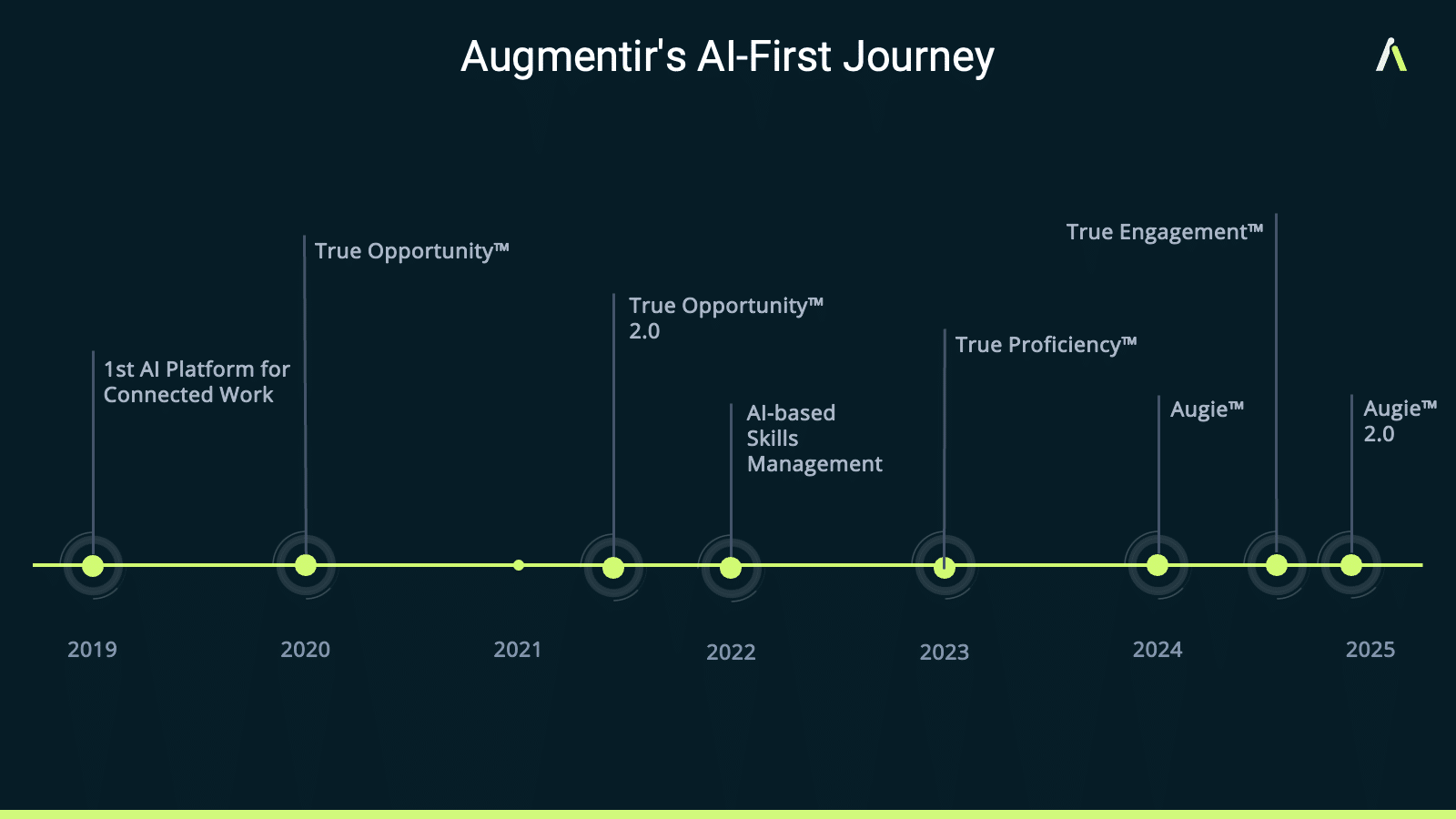

Kompetenzmanagement mit Augmentir

Augmentir bietet erstklassige Lösungen zur einfachen Verfolgung und Verwaltung der Fähigkeiten Ihrer Frontline. Unser Connected Worker-Lösung Bietet maßgeschneiderte Dashboards zur Rationalisierung von Prozessen zur Verbesserung des Personalmanagements und des Kompetenzmanagements sowie zur Bereitstellung von Inline-Schulungen und -Unterstützung am Arbeitsplatz, um Qualifikationslücken im richtigen Moment zu schließen.

Wenn Sie erfahren möchten, wie Augmentir Ihnen dabei helfen kann, Ihr Kompetenzmanagement, Ihre Kompetenzverfolgung und Ihre Personalentwicklung zu verbessern, fordern Sie eine Anfrage an Live-Demo.