Mejore sus procesos de limpieza, inspección y lubricación (CIL) con herramientas digitales modernas para mejorar la eficiencia, garantizar el cumplimiento y reducir el tiempo de inactividad del equipo.

En la industria manufacturera, a menudo son las rutinas más simples las que tienen el mayor impacto. Tomemos como ejemplo CIL—Limpiar, inspeccionar, lubricar, una parte clave de Mantenimiento AutónomoEl CIL es una de las primeras actividades de mantenimiento que aprenden los operadores y una de las que se realizan con mayor frecuencia. Pero la clave está en lo siguiente: si se implementa correctamente, el CIL puede convertirse en un potente impulsor de la confiabilidad de los equipos, la eficiencia optimizada y la responsabilidad directa.

Desafortunadamente, en demasiadas fábricas, la CIL se ha estancado en el pasado: listas de verificación en papel, ejecución inconsistente y poca visibilidad sobre si se está llevando a cabo. Se convierte en un simple ejercicio de verificación en lugar de un proceso generador de valor.

En Augmentir, estamos cambiando eso.

Llevando CIL más allá del mantenimiento de las máquinas

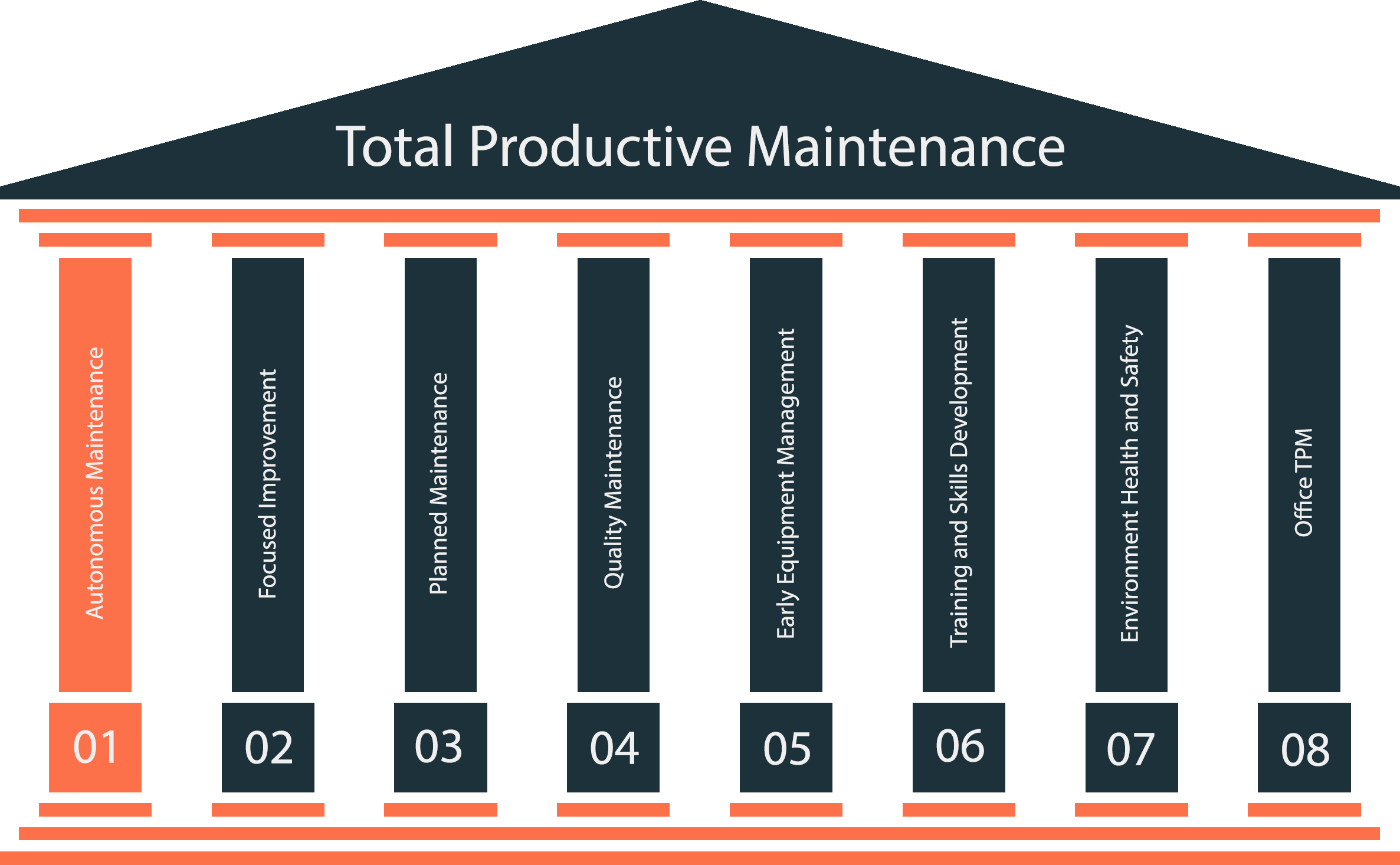

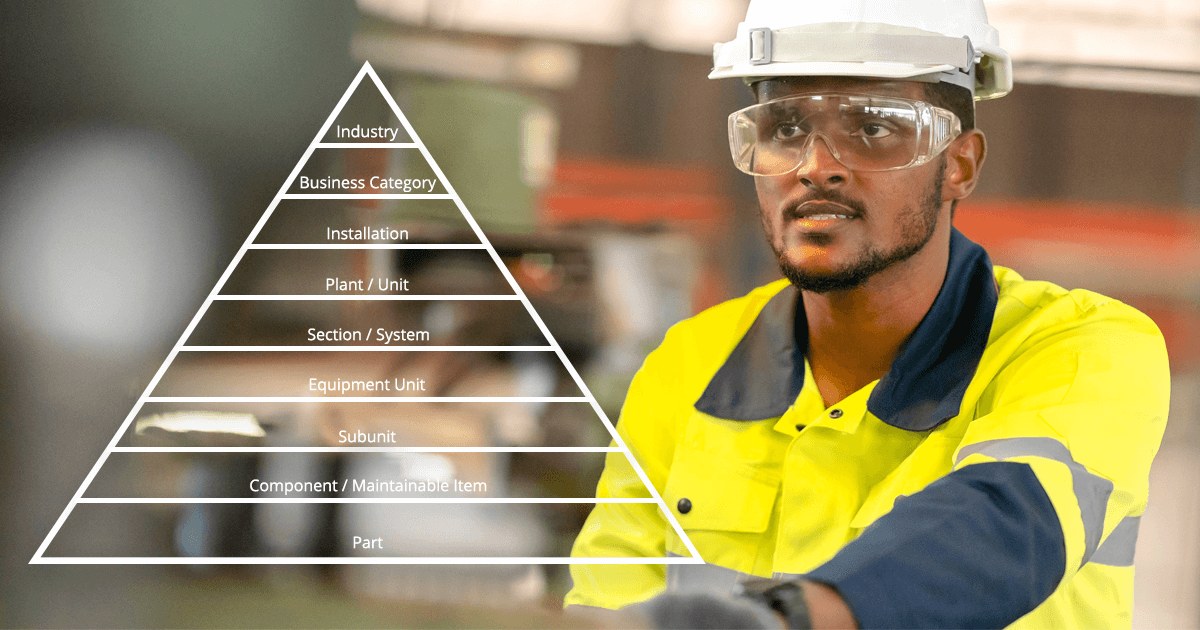

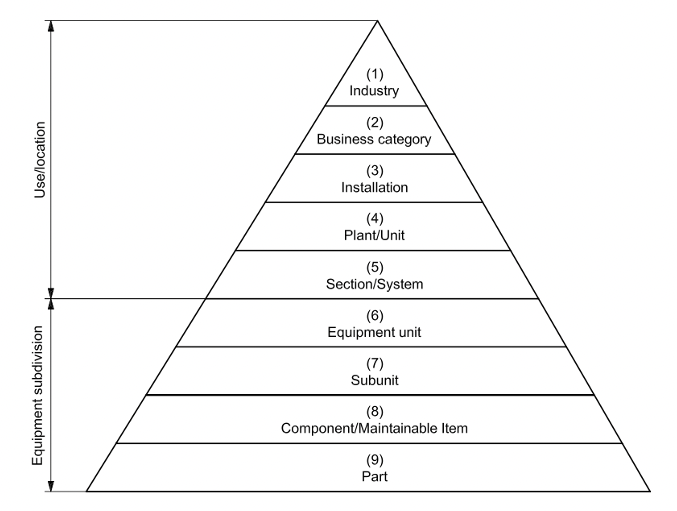

La CIL no se limita al mantenimiento de las máquinas, sino a liberar todo el potencial de sus equipos de primera línea. Si bien a menudo se considera una tarea básica mantener las máquinas en funcionamiento, creemos que la CIL desempeña un papel mucho más estratégico en la fabricación. Es una de las pocas oportunidades prácticas y constantes que tienen los operadores para interactuar con sus equipos y contribuir a su estado, rendimiento y longevidad. Cuando se implementa correctamente, la CIL aumenta la confiabilidad de los equipos, minimiza las paradas no planificadas y sienta las bases para... Mantenimiento Productivo Total (TPM) y Manufactura esbelta—principios básicos de la Sistema de producción de Toyota.

Sin embargo, el enfoque tradicional de la CIL (listas de verificación en papel, registros manuales y capacitación inconsistente) limita su potencial. Sin visibilidad en tiempo real ni estandarización, es fácil que estas tareas se apresuren o se pasen por alto, convirtiendo la CIL en un proceso reactivo o incluso olvidado. Por eso, abordamos la CIL como un proceso conectado digitalmente y centrado en las personas. Cuando la CIL se integra en los flujos de trabajo diarios, se apoya en una guía intuitiva y se vincula con información basada en datos, se convierte en mucho más que una rutina: se convierte en un motor de confiabilidad, compromiso del personal y mejora continua. En resumen, vemos la CIL como una plataforma para operaciones más inteligentes y una gran oportunidad para elevar el rol del trabajador de primera línea.

Se trata de construir un entorno de fabricación más inteligente, más proactivo y más conectado: uno que evite los problemas en lugar de reaccionar ante ellos.

Modernizando CIL para la fuerza laboral actual con Augmentir

En Augmentir, creemos que la CIL no es solo una tarea, sino un momento crucial. Un momento en el que los operadores se detienen a cuidar los equipos que impulsan su operación. Aunque simple, esta acción tiene el potencial de conectar personas, procesos y máquinas de una manera que impulsa la confiabilidad y el rendimiento a largo plazo.

Sin embargo, en muchos entornos de fabricación, la limpieza a fondo (CIL) sigue siendo una rutina infravalorada. Pero nosotros sabemos que no es así. Estas acciones cotidianas —limpiar una pieza, inspeccionar el desgaste, aplicar lubricación— son el punto de partida de la excelencia operativa. Son la primera defensa de la primera línea contra fallos de los equipos, problemas de calidad y pérdida de productividad. Y lo que es más importante, son uno de los pocos puntos de contacto diarios donde los trabajadores pueden influir directamente en el rendimiento.

Así es como Augmentir está modernizando CIL para que cada momento cuente:

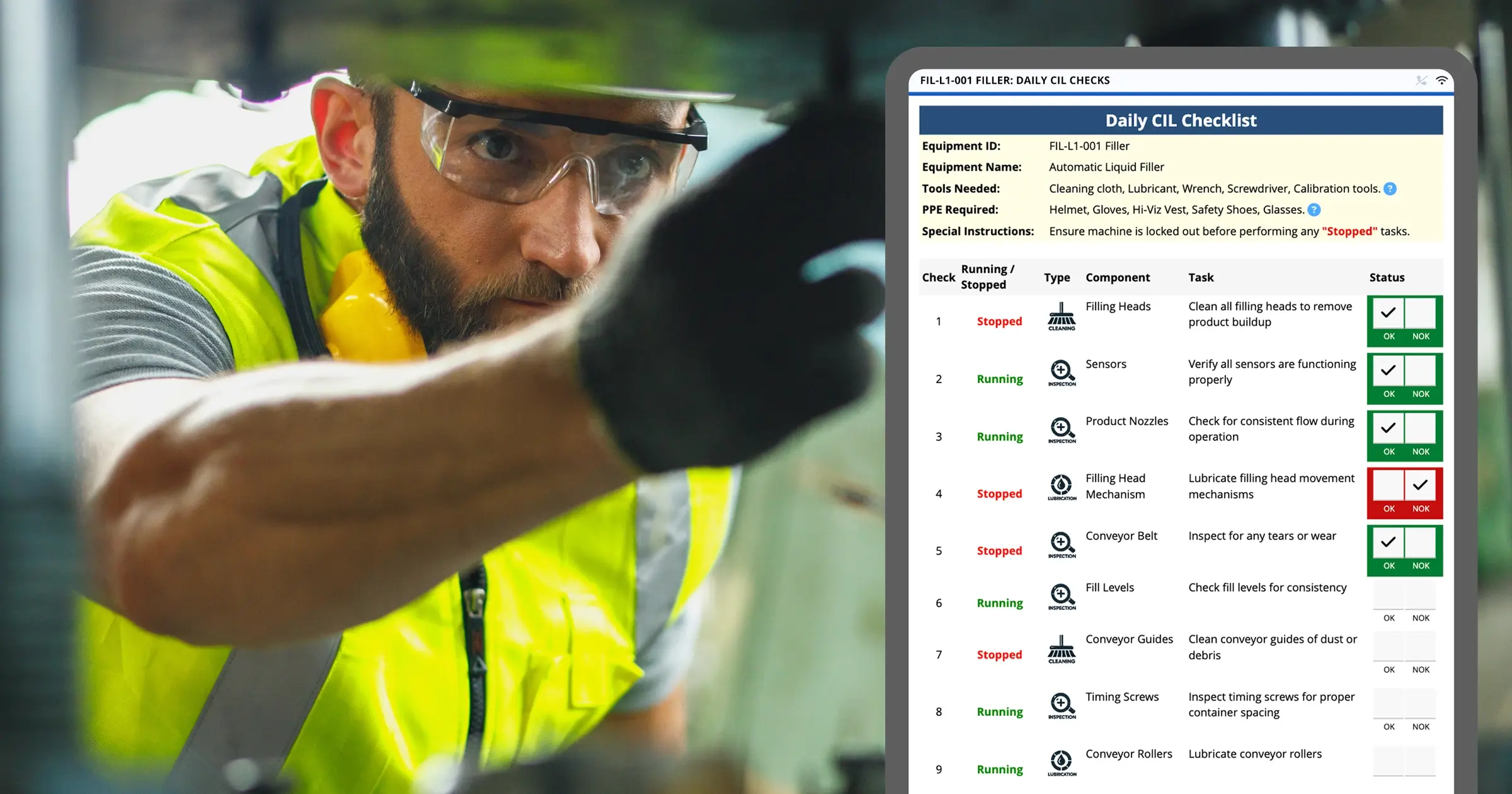

1. Flujos de trabajo de CIL digitales que guían y empoderan

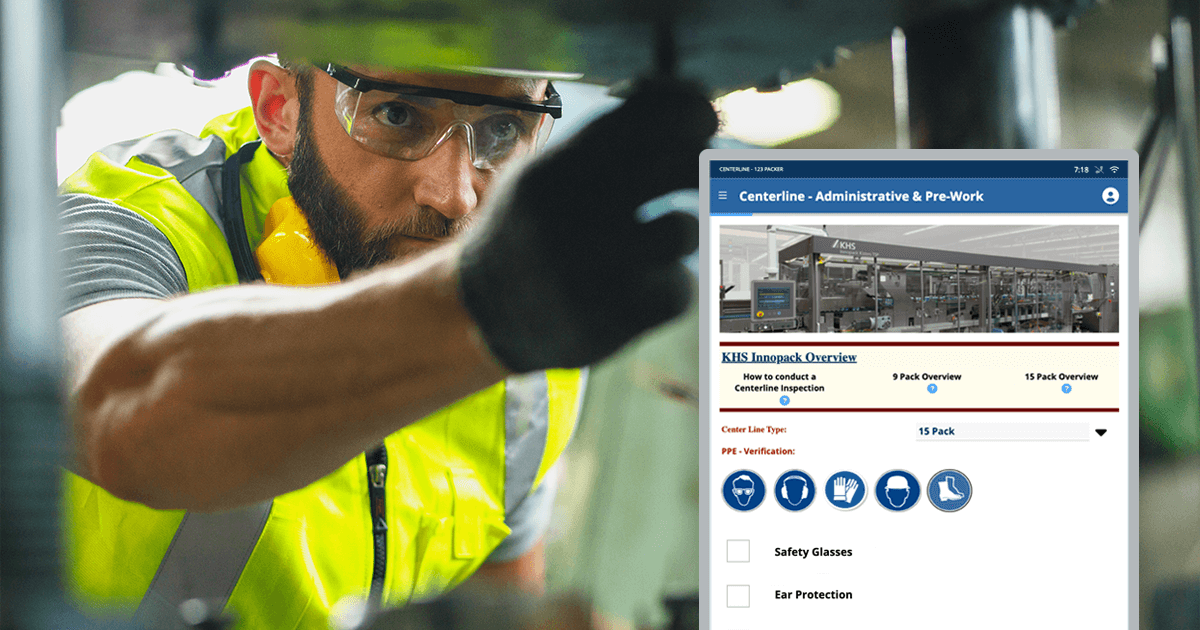

Los trabajadores de primera línea pueden acceder a instrucciones paso a paso desde cualquier dispositivo móvil o tableta. Con elementos visuales claros, indicaciones de seguridad y guías específicas para cada máquina, cada tarea se ejecuta correctamente, siempre. Se acabaron las conjeturas. Se acabaron las carpetas de papel.

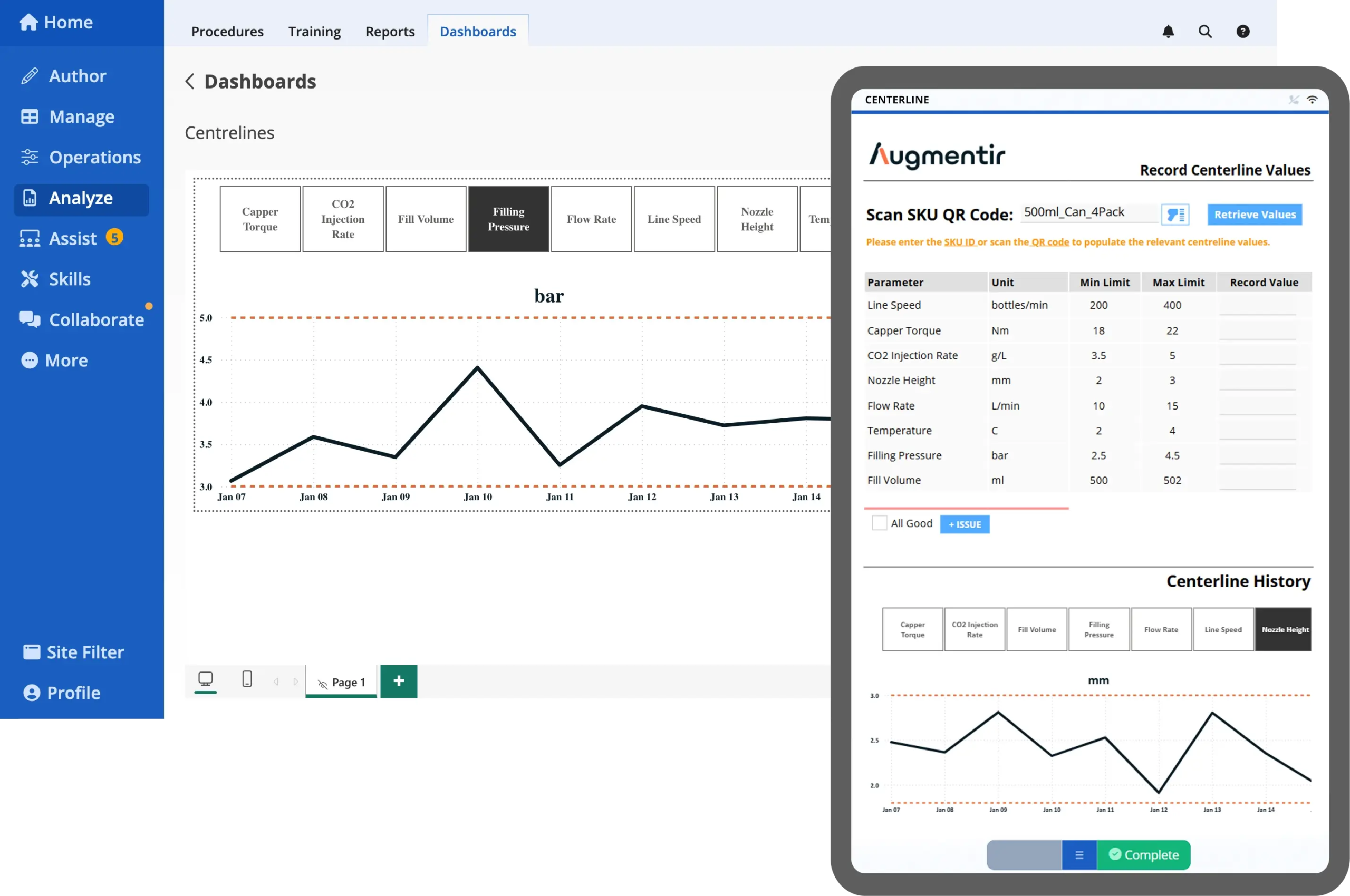

2. Perspectivas inteligentes que impulsan la acción

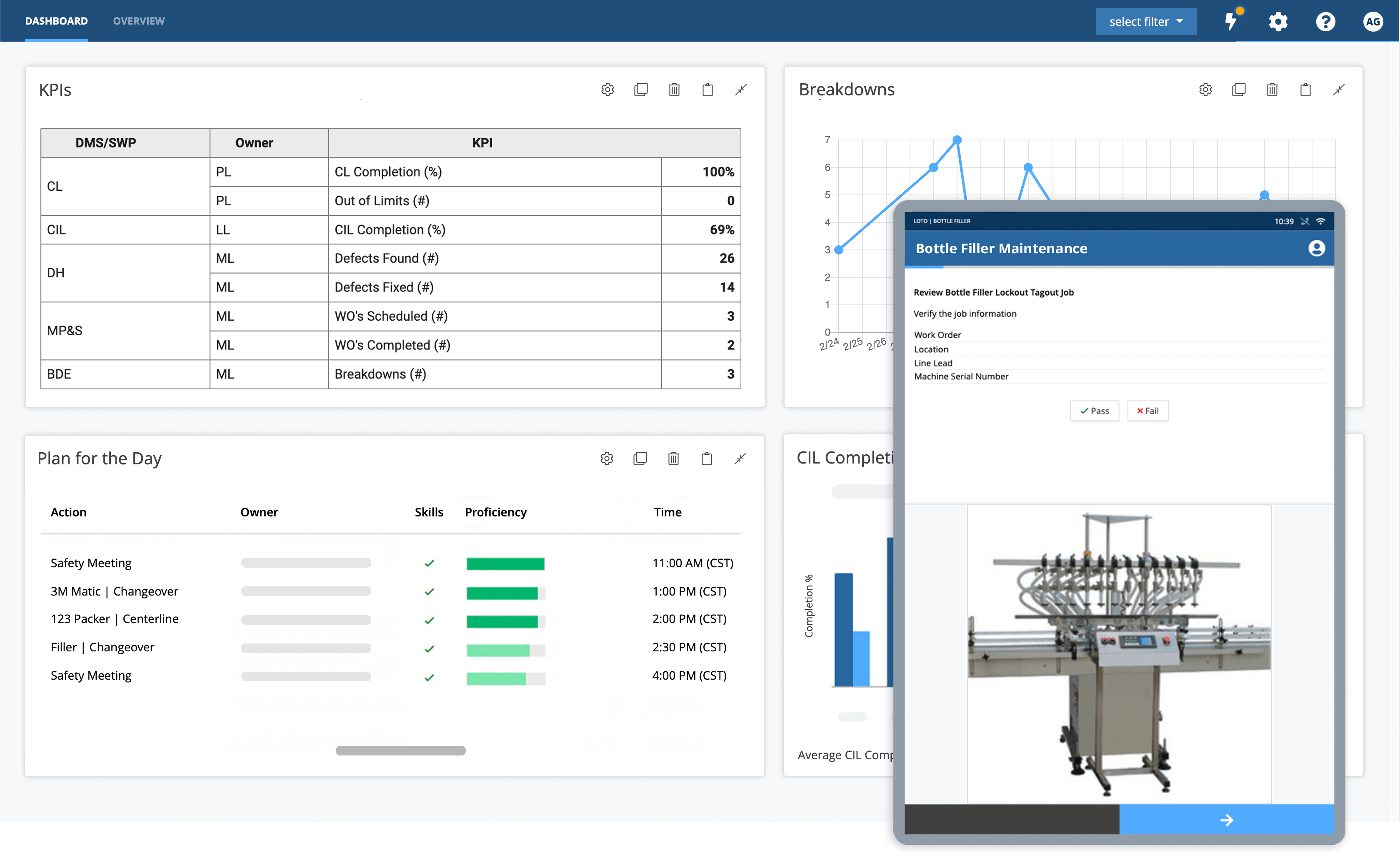

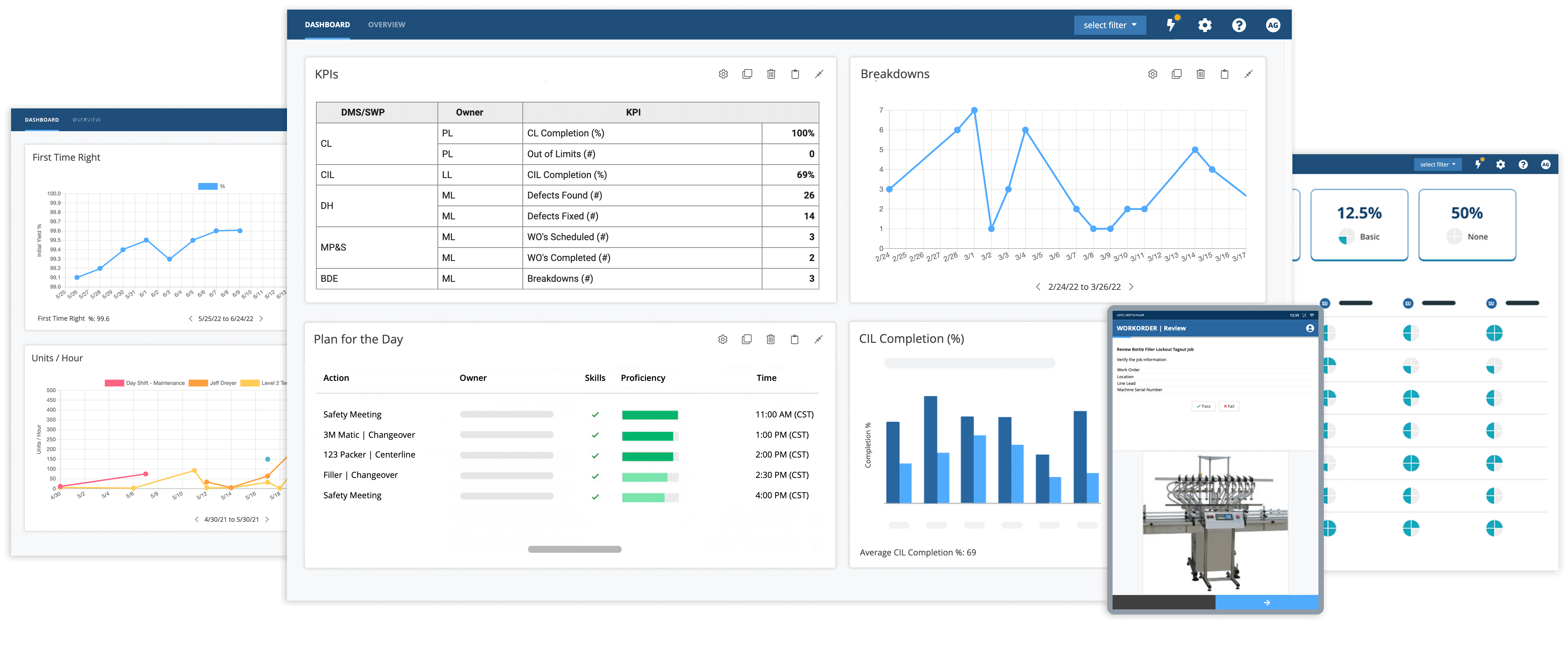

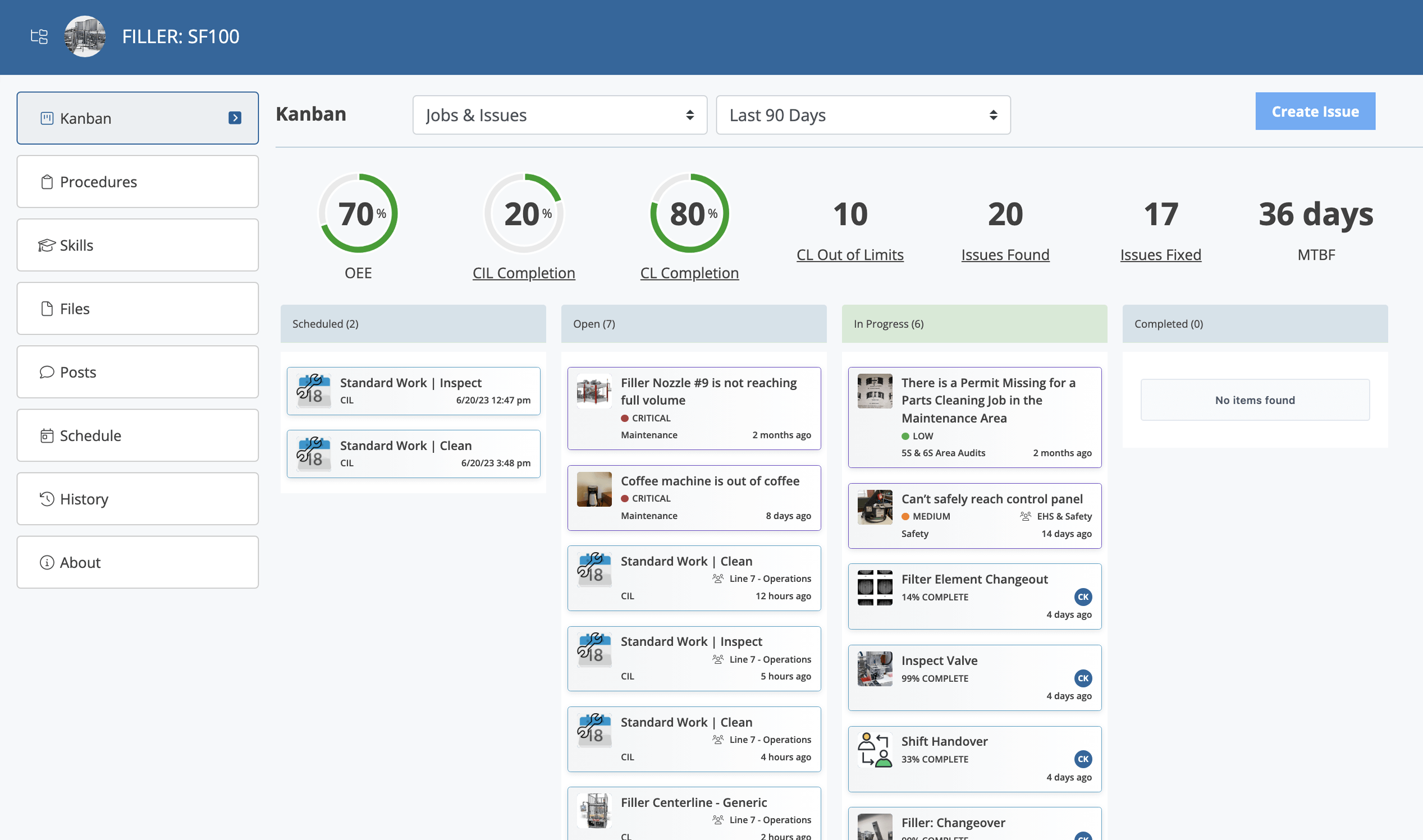

Nuestra plataforma basada en IA captura y analiza cada actividad de CIL, ayudándole a detectar ineficiencias, pasos omitidos y problemas recurrentes. El mantenimiento rutinario se convierte en un potente motor para la mejora continua.

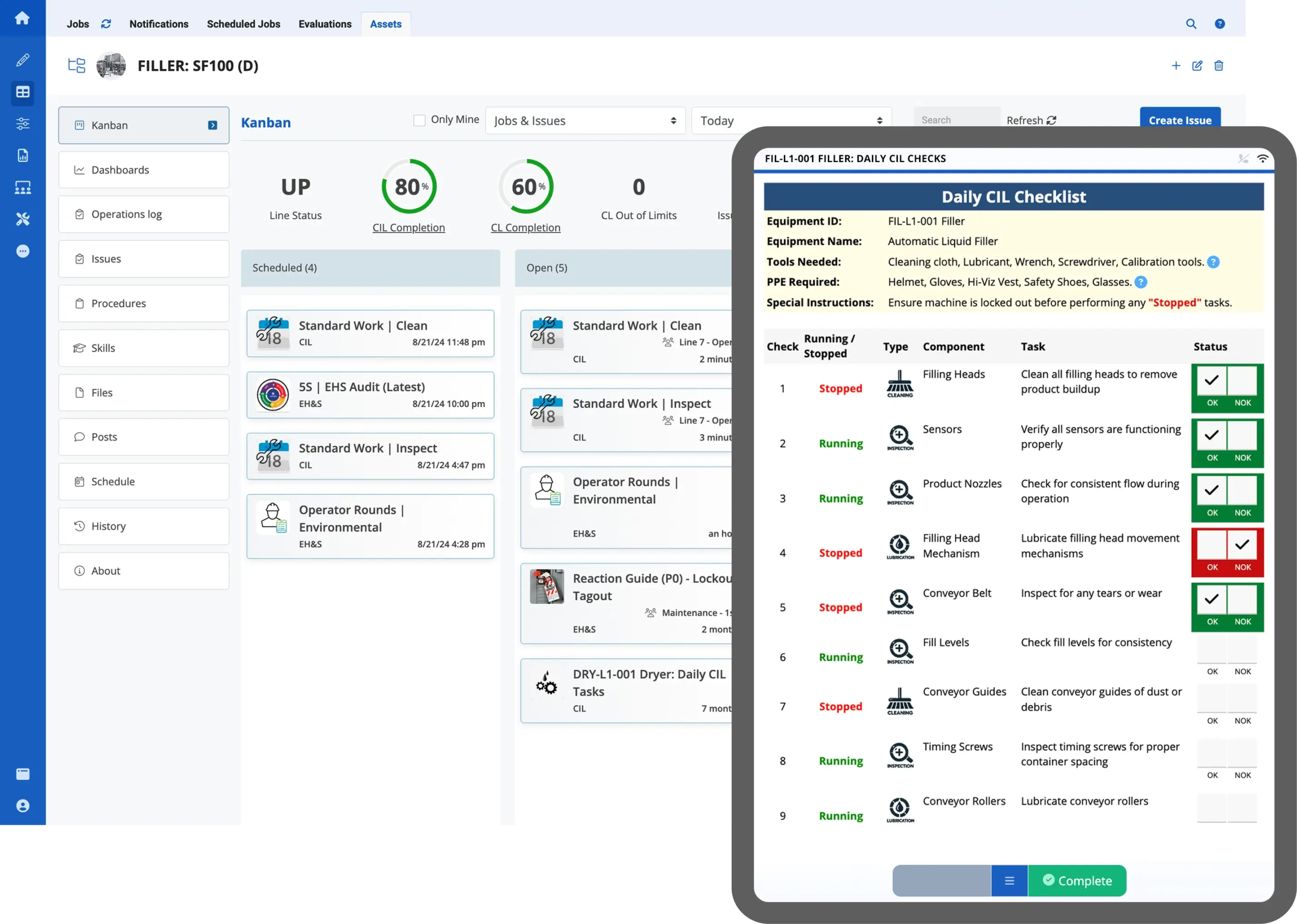

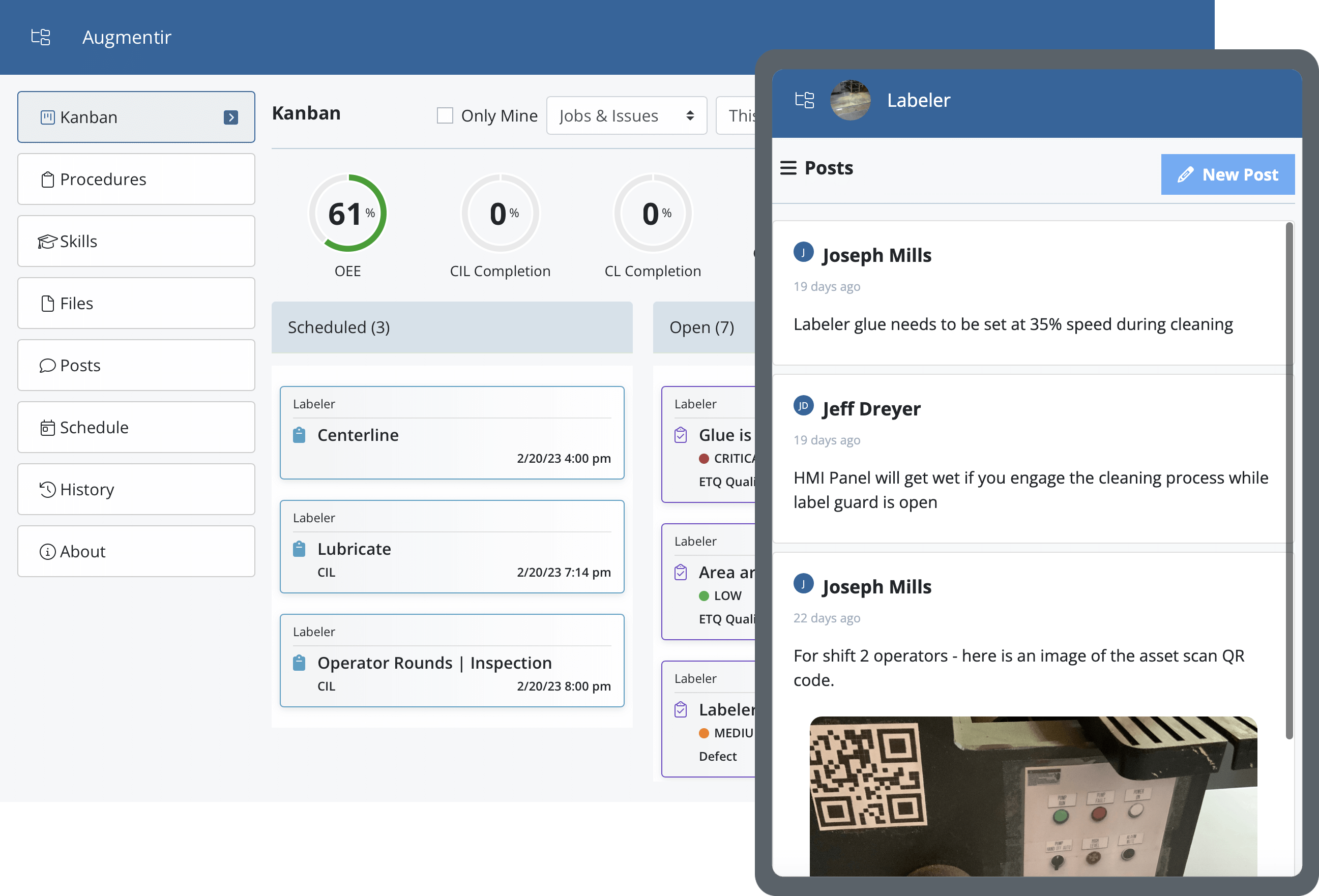

3. Visibilidad y rendición de cuentas en tiempo real

Los supervisores y equipos de mantenimiento obtienen visibilidad instantánea de todas las líneas y turnos. Vean qué equipos recibieron mantenimiento, quién realizó el trabajo y qué problemas se detectaron, sin tener que recurrir a listas de verificación ni a la memoria.

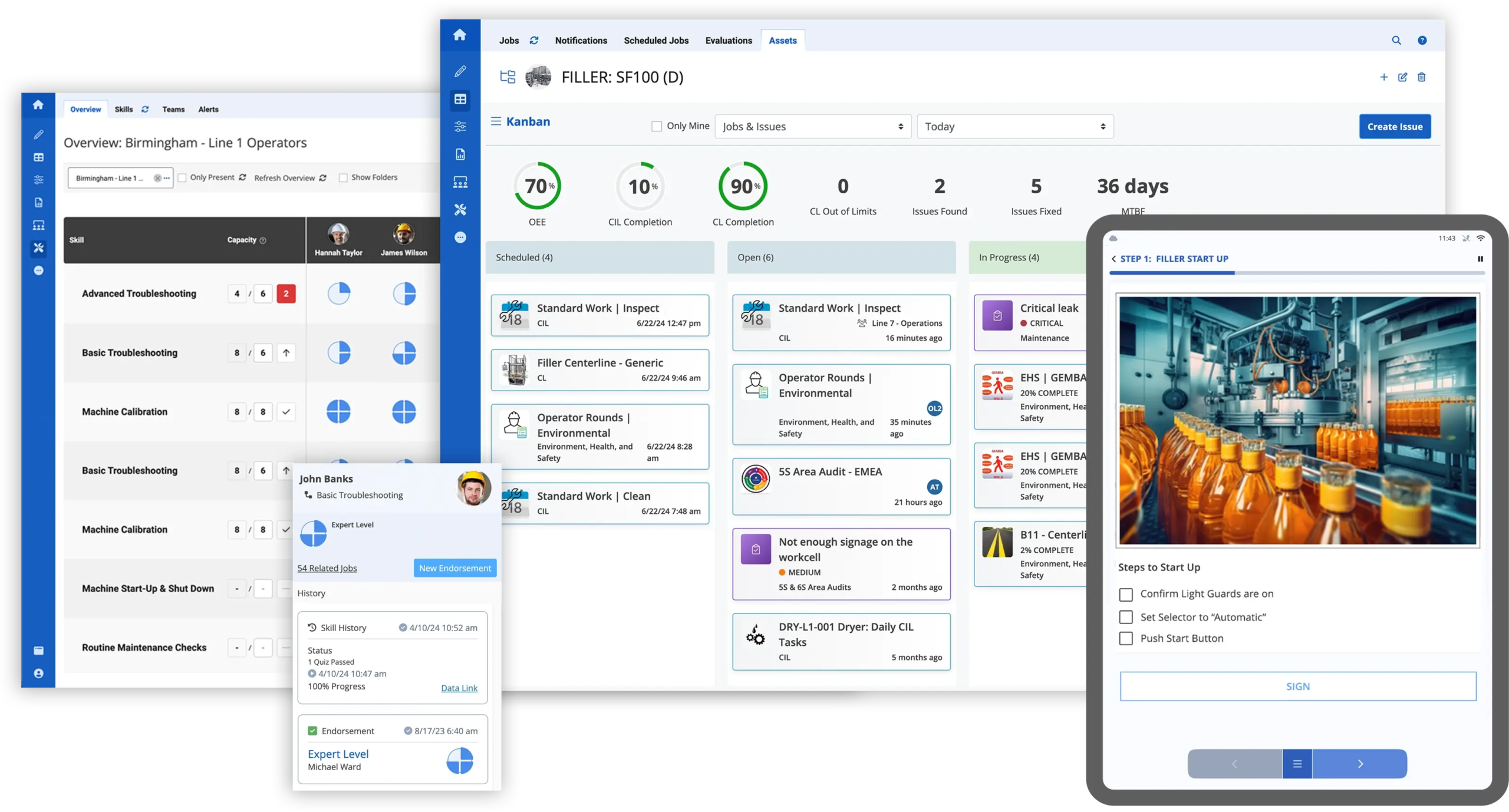

4. Desarrollo de conocimientos y habilidades integrados

CIL también es una oportunidad para mejorar sus habilidades. Augmentir integra el conocimiento tribal en los flujos de trabajo, lo que permite a los operadores aprender sobre la marcha y aportar retroalimentación valiosa que fortalece todo el sistema.

Al funcionar con datos en tiempo real e IA, CIL se transforma de una tarea básica a un activo estratégico. Impulsa la toma de decisiones, revela problemas ocultos, facilita el mantenimiento autónomo y empodera a su personal. ¿El resultado? Mayor disponibilidad. Mayor consistencia. Equipos de primera línea más comprometidos y menos desperdicio.

En Augmentir, nos comprometemos a convertir estos momentos cotidianos en un impacto medible. Con las herramientas adecuadas, incluso las tareas rutinarias pueden impulsar la innovación y la resiliencia.

¿Está listo para convertir su programa CIL en una ventaja competitiva?