Vernetzte Frontline-Betriebsplattformen helfen Herstellern, Ausfallzeiten zu reduzieren und bieten eine Grundlage für eine ganzheitliche vorbeugende Wartungsstrategie.

Ausfallzeiten in der Fertigung beziehen sich auf einen Zeitraum, in dem eine Produktionslinie oder Maschine aufgrund von Wartungsarbeiten, Reparaturen oder anderen Problemen nicht in Betrieb ist. Dies kann zu Produktivitätsverlusten, erhöhten Kosten und verfehlten Produktionszielen führen, und es wird geschätzt, dass dies allein in den USA die Hersteller etwas kostet $1 Billionen Dollar pro Jahr. Es überrascht nicht, dass die größten Faktoren, die zu ungeplanten Ausfallzeiten beitragen, menschliches Versagen und unsachgemäße Wartung sind.

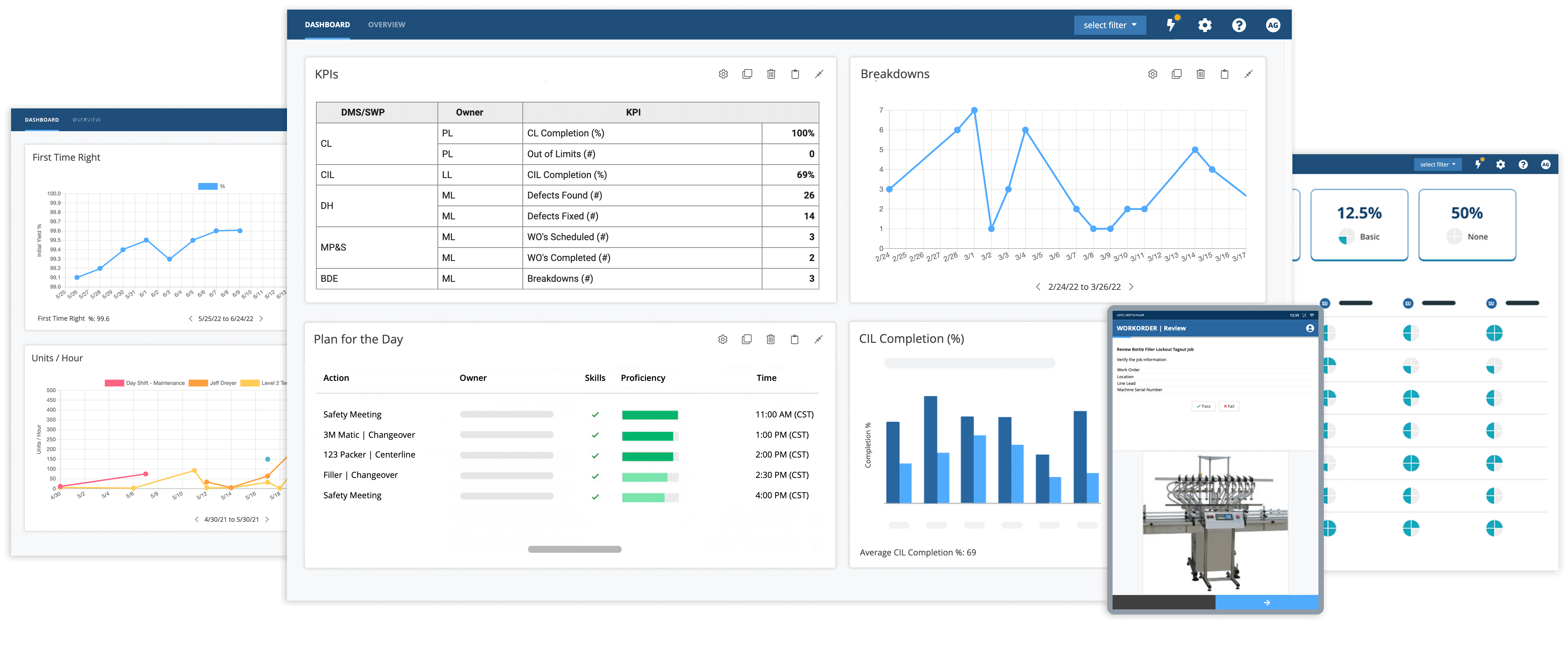

Um Ausfallzeiten zu minimieren, setzen Hersteller auf digitale Technologie, um ihre Frontline-Operationen zu transformieren und eine Grundlage für eine ganzheitliche vorbeugende Wartungsstrategie zu schaffen.

Reduzieren Sie Ausfallzeiten mit einer Connected Frontline Operations Platform

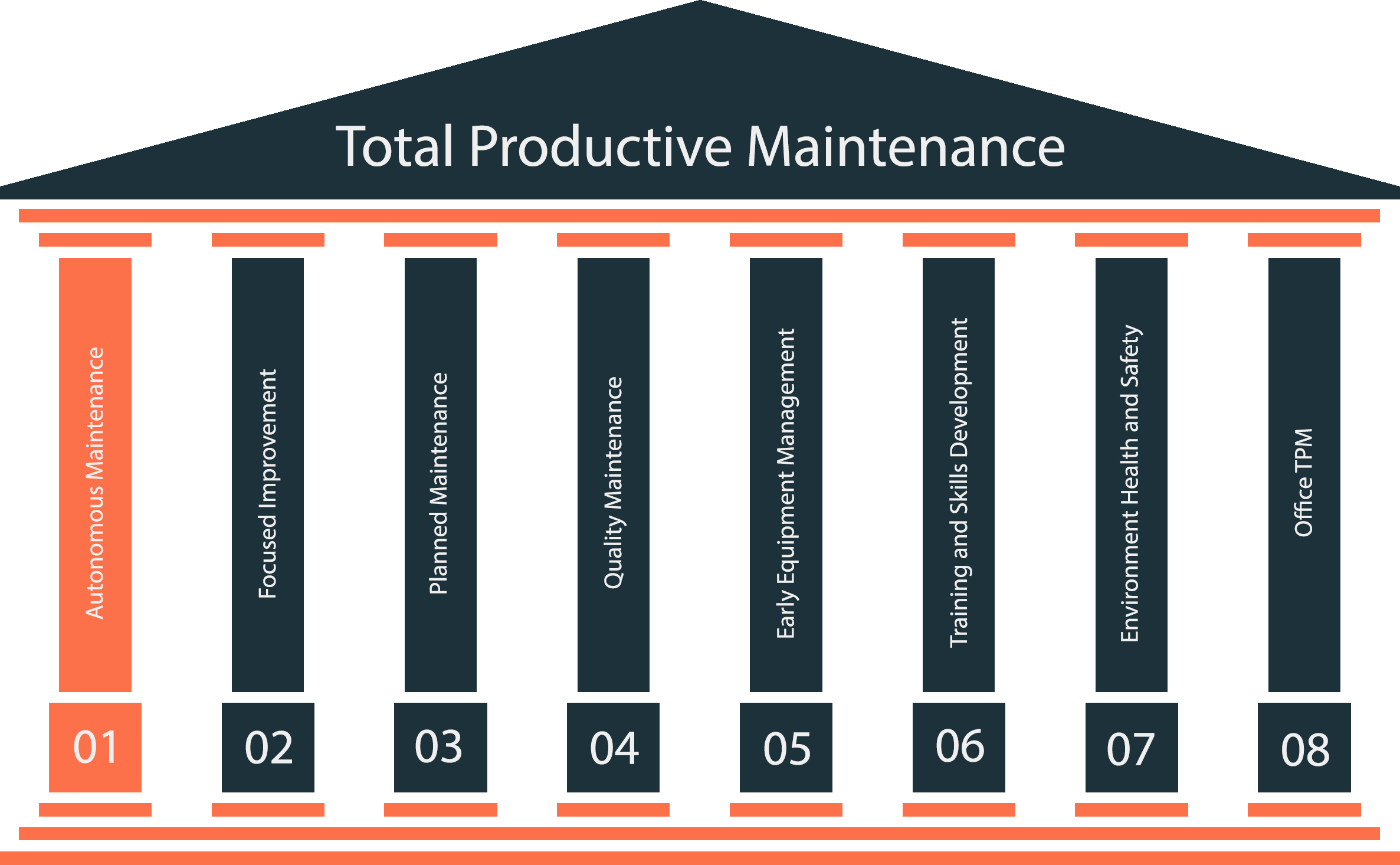

Hersteller implementieren oft Total Productive Maintenance (TPM) als Teil eines umfassenderen vorbeugenden Wartungsansatzes. TPM ist eine Strategie, die häufig in Fertigungs- und Produktionsabläufen verwendet wird, um die Effektivität und Zuverlässigkeit von Geräten zu verbessern, was wiederum die Produktivität steigern und Ausfallzeiten reduzieren kann.

Total produktive Wartung ist bestrebt, Verluste am Arbeitsplatz zu reduzieren, indem die Verantwortung für die grundlegende Wartung dem Hauptnutzer der Ausrüstung übertragen wird: dem Maschinenbediener. Diese vorbeugende Praxis besteht aus „8 Säulen“, die dazu beitragen, die Zuverlässigkeit der Ausrüstung zu verbessern und die Produktivität der Mitarbeiter zu steigern:

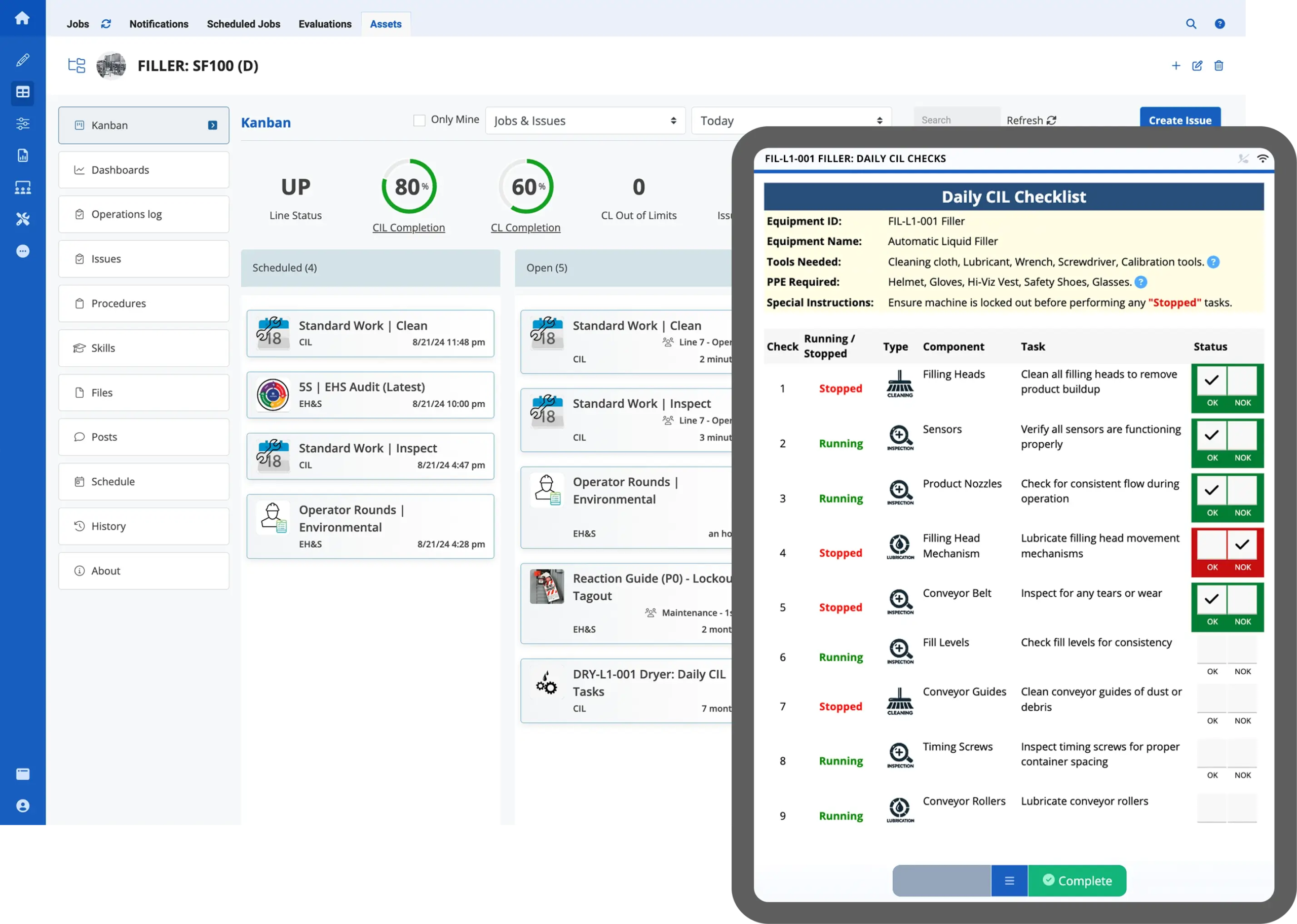

An der Vorderseite dieses Rahmens ist Autonome Instandhaltung. Autonome Wartung ist eine in TPM verwendete Technik, bei der Bediener und andere Mitarbeiter an vorderster Front die Verantwortung und Befugnis erhalten, sich um ihre eigenen Geräte und Arbeitsbereiche zu kümmern (z. B. Reinigung, Sicherheitsüberprüfungen usw.). Dies kann das Engagement der Mitarbeiter verbessern, indem ihnen ein Gefühl der Eigenverantwortung für ihre Arbeit und Ausrüstung sowie ein besseres Verständnis dafür vermittelt wird, wie sich ihre Handlungen auf Produktivität und Qualität auswirken können. Darüber hinaus kann die Einbeziehung der Mitarbeiter in den Wartungsprozess zu einer verbesserten Kommunikation und Teamarbeit führen, was das Engagement weiter steigern kann.

Hier kommen Frontline-Operations-Plattformen ins Spiel.

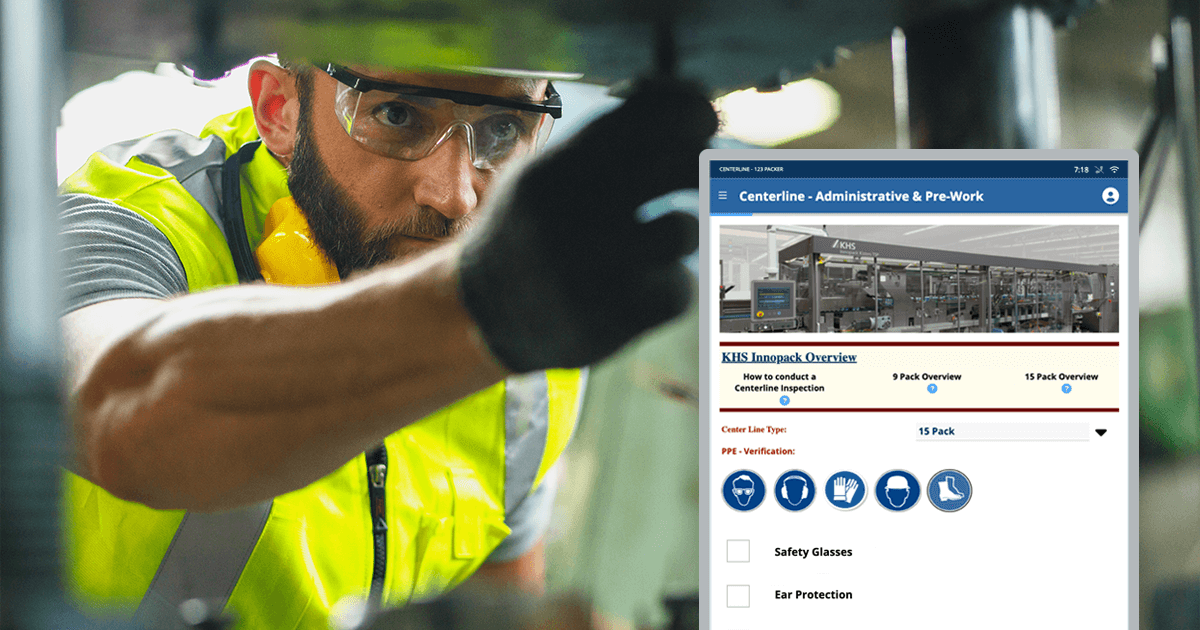

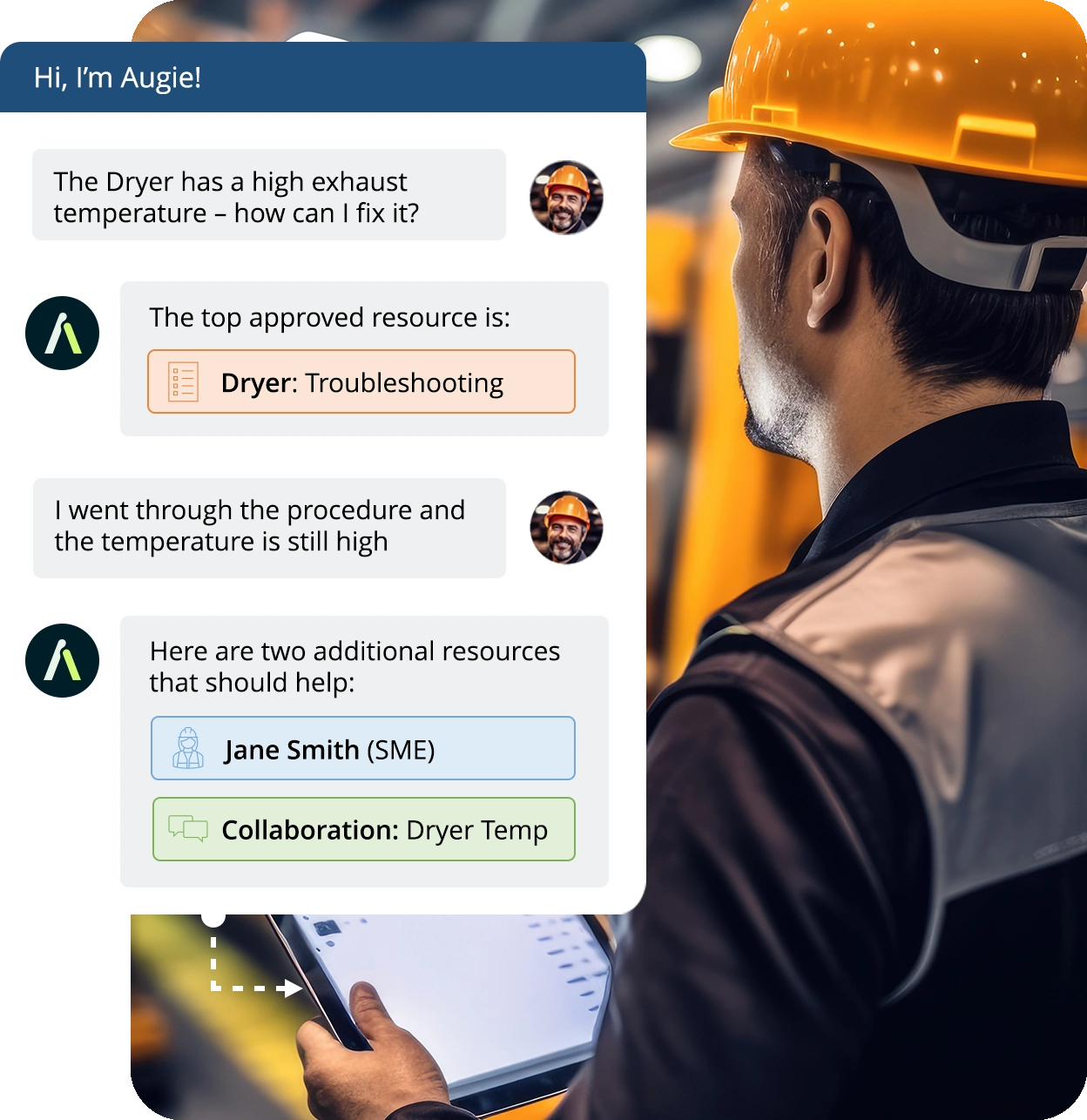

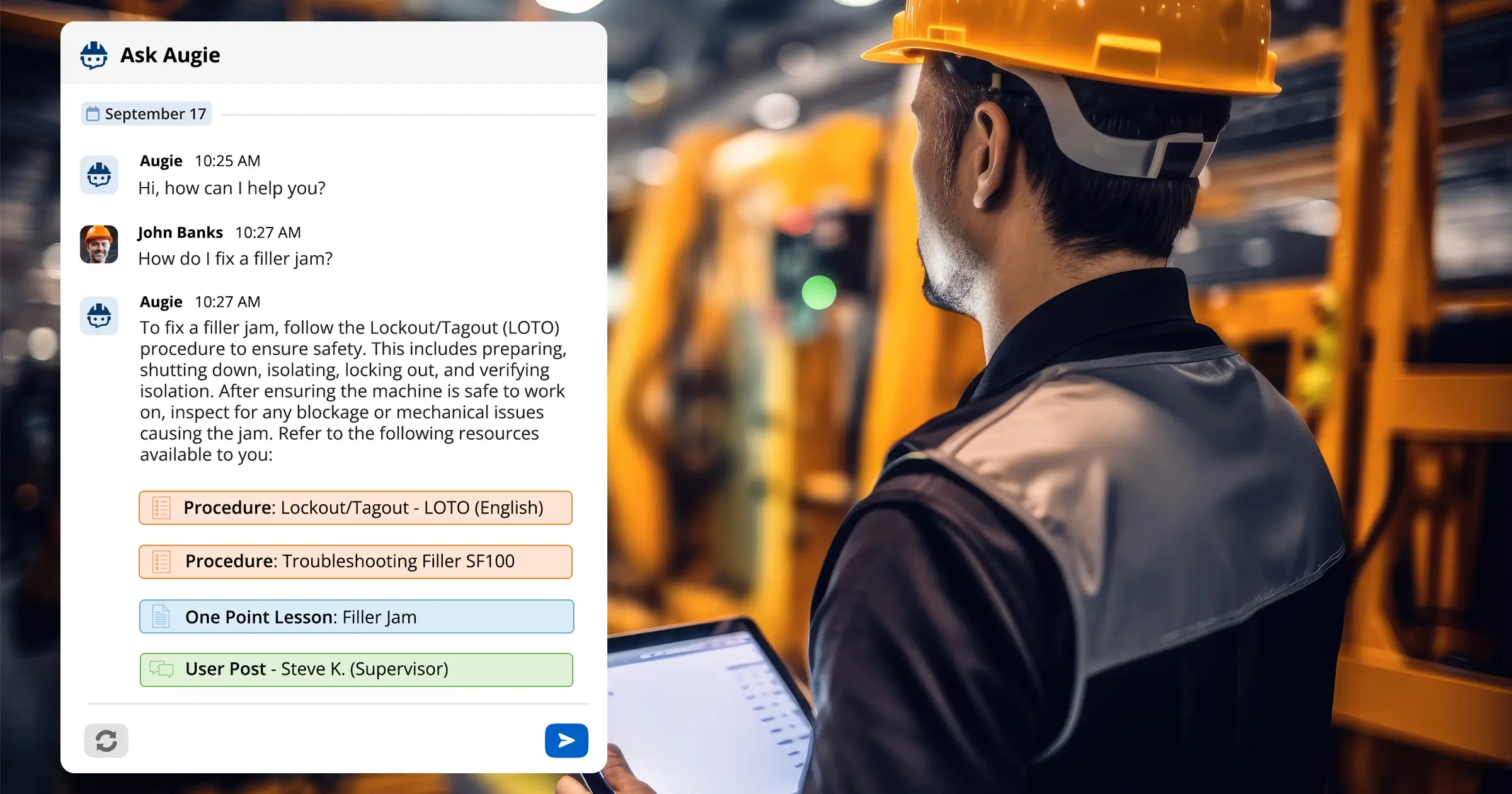

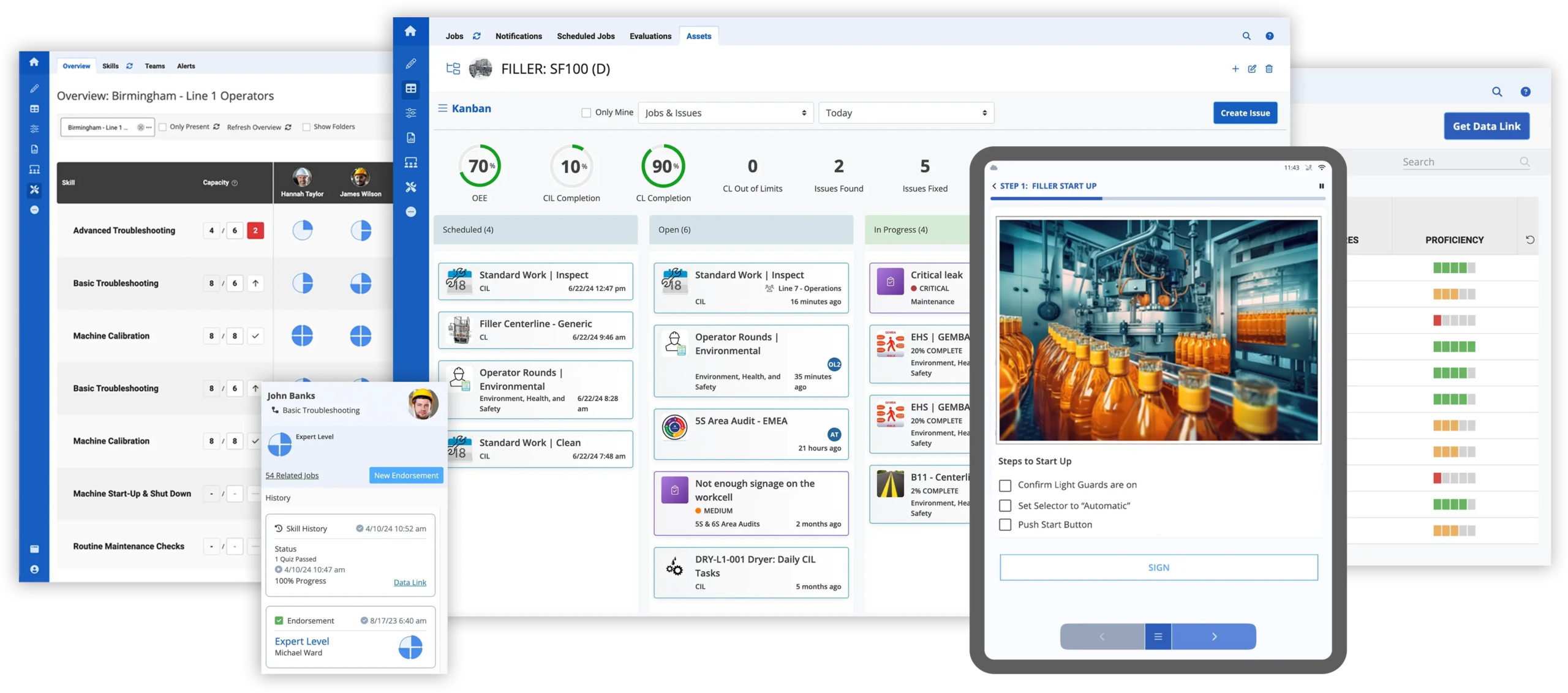

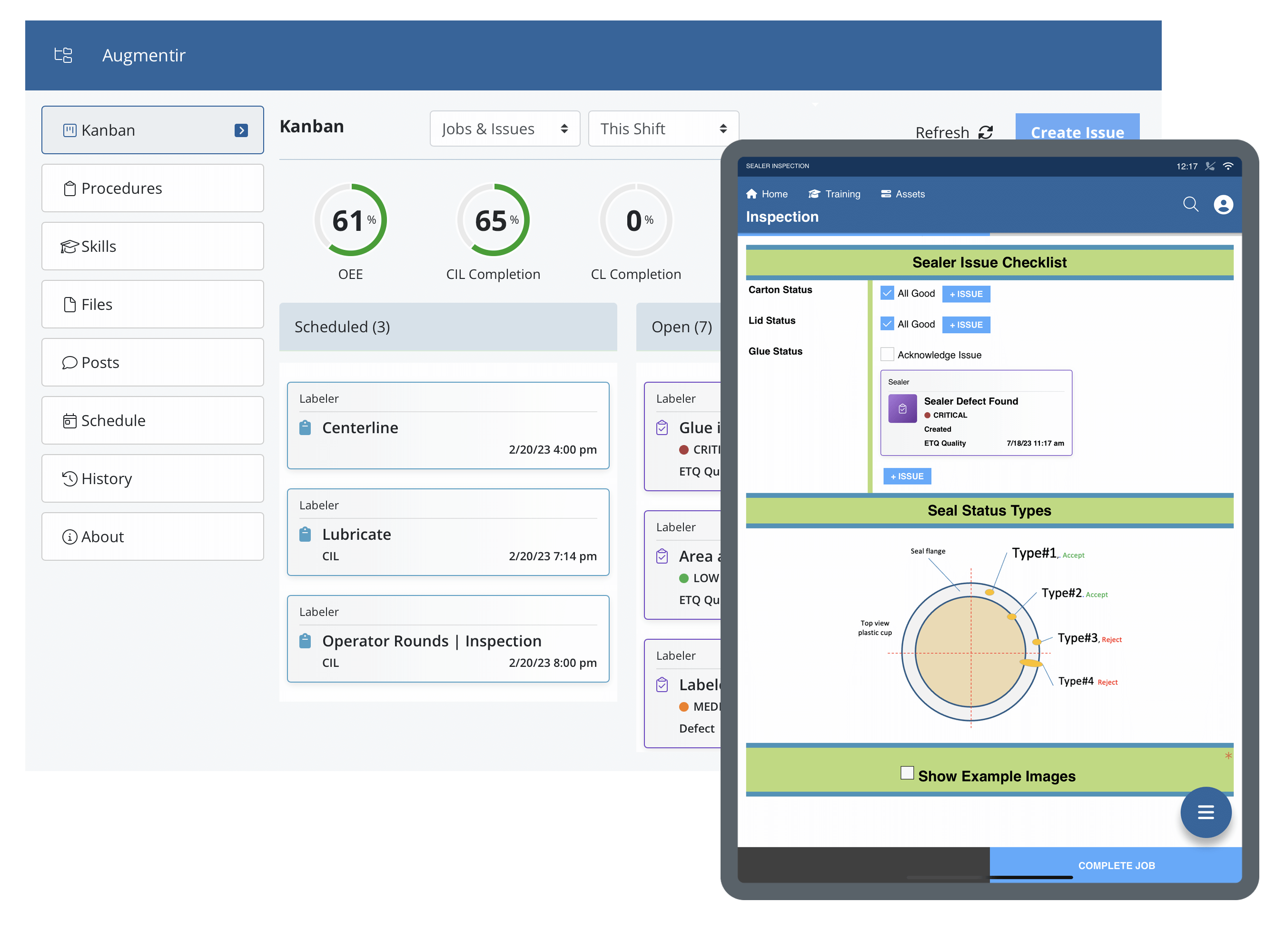

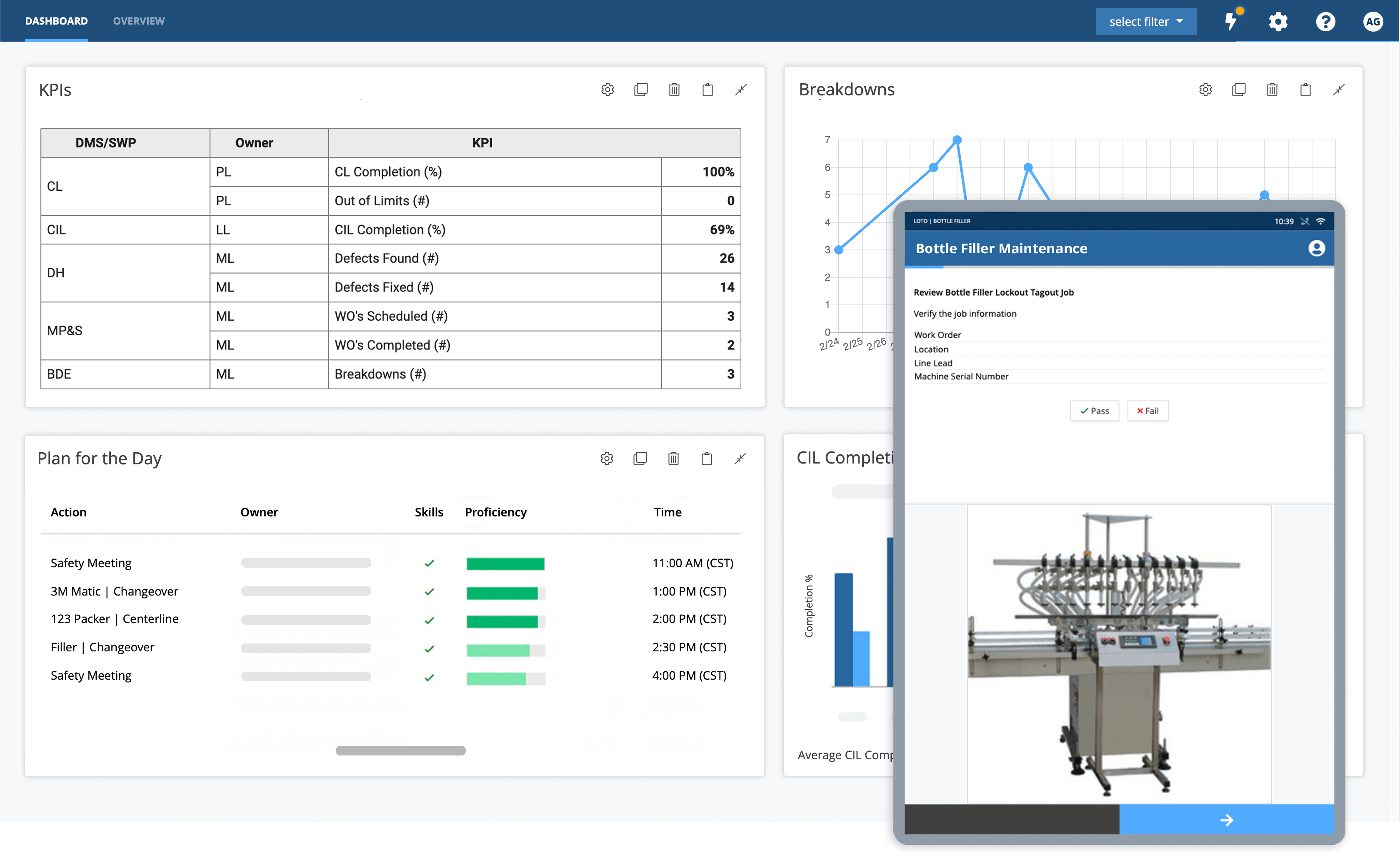

Vernetzte Frontline-Betriebsplattformen sind digitale Softwaretools, die dazu beitragen können, die Art und Weise zu standardisieren und zu verbessern, wie Bediener Wartungsaufgaben ausführen. Sie werden verwendet, um die Kommunikation, Schulung, Zusammenarbeit, Anleitung und Unterstützung für die Bediener zu verbessern.

Reduzieren Sie Maschinenausfallzeiten mit der Connected Worker-Lösung von Augmentir

Erfahren Sie, wie Augmentir Ihnen helfen kann, ein effektives autonomes Wartungsprogramm zu implementieren und Ihre Frontline-Operationen zu optimieren.

Ihre vernetzten Mitarbeiter – ein Schlüssel zur Reduzierung von Ausfallzeiten

Fabrikarbeiter können einen erheblichen Einfluss auf Ausfallzeiten in der Fertigung haben. Ob es an Fehlern der Bediener, nicht optimaler Planung oder mangelnder Kommunikation liegt, Ihre Mitarbeiter stehen im Mittelpunkt Ihrer Frontline-Operationen. Fabrikarbeiter können Ausfallzeiten auf verschiedene Weise beeinflussen:

- Unsachgemäße Bedienung oder Wartung: Wenn Fabrikarbeiter nicht ordnungsgemäß in der Bedienung und Wartung von Geräten geschult sind, können sie versehentlich Ausfallzeiten verursachen, indem sie Fehler machen oder die ordnungsgemäßen Verfahren nicht befolgen. Moderne Connected-Worker-Tools wie die von Augmentir Connected Worker-Lösung, werden zunehmend verwendet, um Schulungen zu rationalisieren und die Nachverfolgung von Fähigkeiten zu digitalisieren, um sicherzustellen, dass die richtigen Personen mit den richtigen Fähigkeiten am Arbeitsplatz sind.

- Sicherheitsvorfälle: Arbeiter, die die angemessenen Sicherheitsverfahren nicht befolgen, können Unfälle verursachen, die zu Ausfallzeiten führen, während Geräte repariert oder ausgetauscht werden. Durch die Digitalisierung von Sicherheitsverfahren können Hersteller sicherstellen, dass die Arbeiter die richtigen Schritte ausführen und die richtigen Protokolle befolgen, bevor sie eine Wartungsroutine durchführen.

- Menschlicher Fehler: Arbeiter können Fehler machen, die zu Ausfallzeiten führen, z. B. wenn sie Geräte nicht richtig einrichten oder nicht bemerken, wann eine Maschine gewartet werden muss. Die richtige Schulung der Mitarbeiter in der Wartung und Bedienung von Geräten kann dazu beitragen, Ausfallzeiten aufgrund menschlicher Fehler zu minimieren

- Qualitätsprobleme: Mitarbeiter können Produkte herstellen, die den Qualitätsstandards nicht entsprechen, was zu Ausfallzeiten führen kann, während die Produkte überarbeitet oder verschrottet werden.

- Mangel an angemessener Kommunikation: Klare und effektive Kommunikationskanäle können helfen, auftretende Probleme schnell zu erkennen und anzugehen. Kommunikationstools an vorderster Front wie Augmentir können dazu beitragen, die Kommunikation zu verbessern und Probleme digital aufzuzeichnen, um die Ursachen besser zu verstehen. Durch die Identifizierung der zugrunde liegenden Ursachen von Ausfallzeiten können Hersteller Maßnahmen ergreifen, um das Auftreten ähnlicher Probleme in Zukunft zu verhindern.

- Hohe Fluktuationsrate: Eine hohe Fluktuationsrate kann zu einem Mangel an erfahrenen Mitarbeitern führen und Ausfallzeiten verursachen, während neue Mitarbeiter geschult werden. Obwohl es schwierig ist, eine hohe Fluktuationsrate vollständig zu verhindern, können Sie Maßnahmen ergreifen, um sowohl die Schulung neuer Mitarbeiter zu beschleunigen als auch eine engagiertere und mündigere Belegschaft zu schaffen. Beispielsweise hilft die Connected-Worker-Lösung von Augmentir dabei, die Schulung und Einarbeitung neuer Mitarbeiter zu beschleunigen, und bietet ein Skills-Management-Framework, das dazu beiträgt, sicherzustellen, dass die Mitarbeiter in ihrer Arbeit hervorragende Leistungen erbringen.

Es ist wichtig zu beachten, dass Fabrikarbeiter ein entscheidender Teil des Herstellungsprozesses sind und ihre Rolle für den Erfolg des Unternehmens von entscheidender Bedeutung ist. Durch die Bereitstellung angemessener Schulungen, Sicherheitsverfahren und Kommunikationskanäle für die Arbeitnehmer können jedoch Ausfallzeiten in der Fertigung aufgrund menschlicher Fehler reduziert werden. Darüber hinaus kann die Einbeziehung der Arbeitnehmer in den Entscheidungsprozess und kontinuierliche Verbesserungsinitiativen dazu beitragen, ihre Eigenverantwortung und Verantwortung gegenüber der Ausrüstung, den Prozessen und der Leistung der gesamten Fabrik zu erhöhen.

Möchten Sie mehr erfahren?

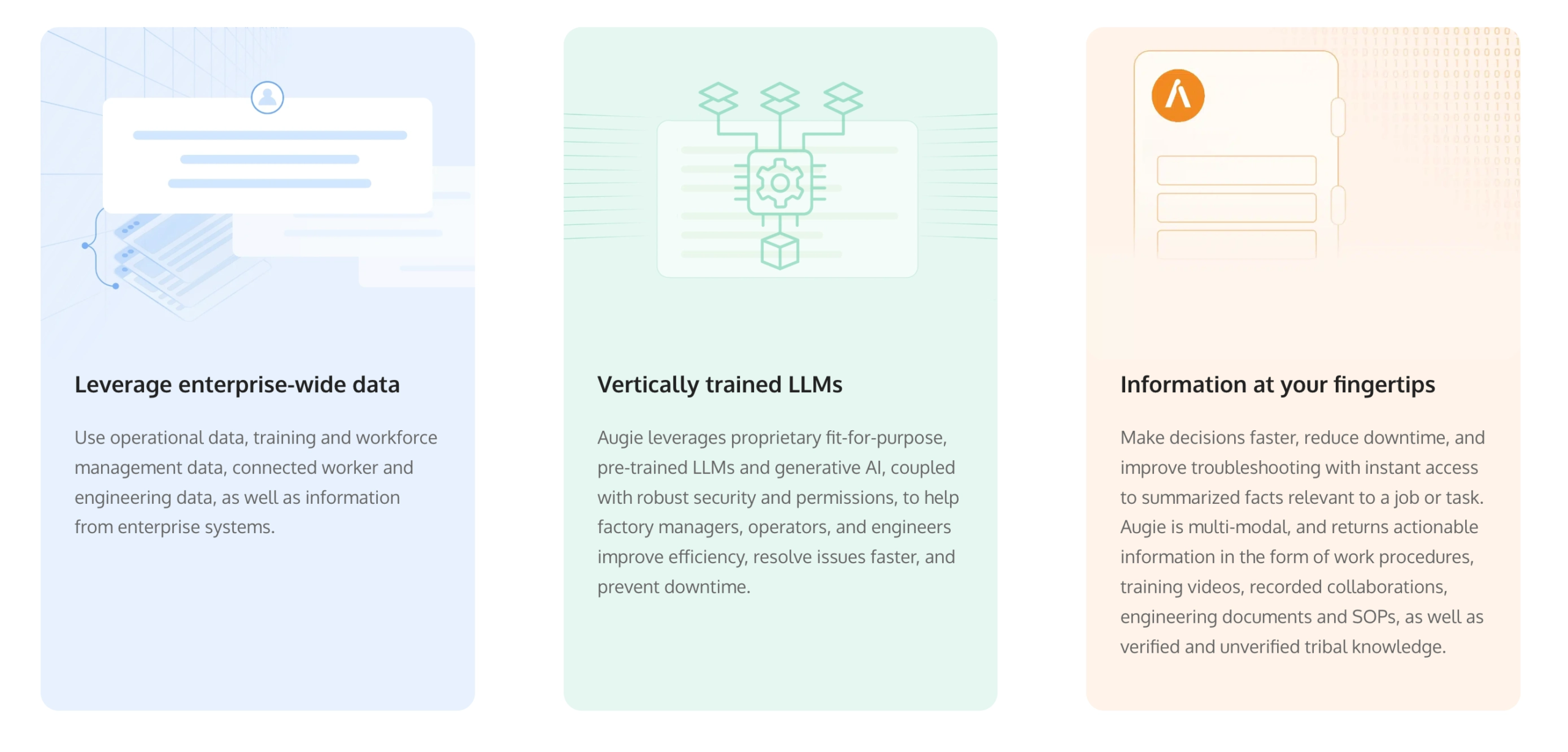

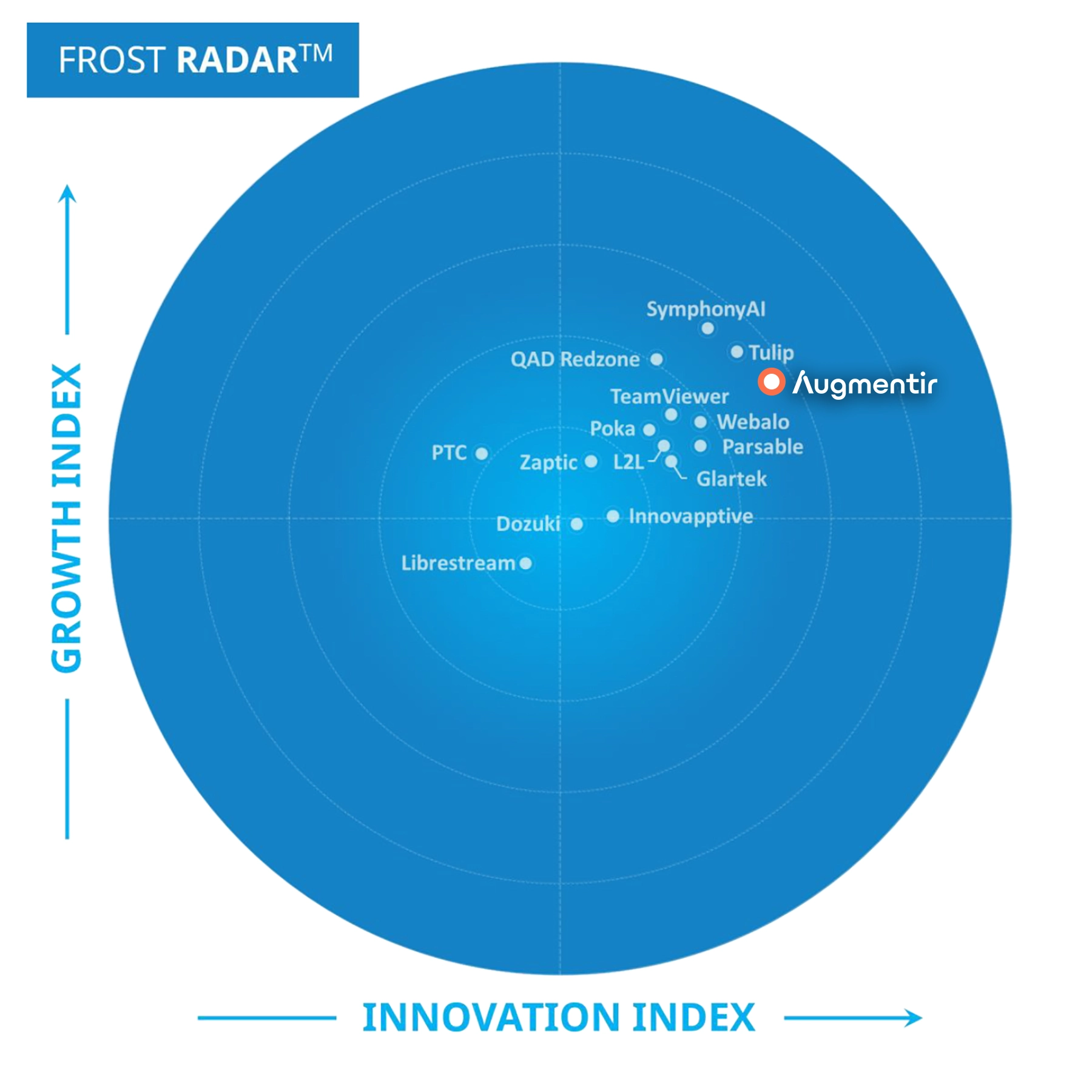

Augmentir ist eine Connected-Worker-Lösung, die es Industrieunternehmen ermöglicht, alle Frontline-Prozesse zu digitalisieren und zu optimieren, die Teil ihrer TPM-Strategie sind. Die komplette Suite von Tools baut auf den patentierten von Augmentir auf Smart AI Grundlage, die dabei hilft, Muster und Bereiche für kontinuierliche Verbesserungen zu identifizieren.