Erfahren Sie, wie digitale und mobile Bedienerrundgänge Fertigungsinspektionen sicherer machen und die allgemeine Betriebsqualität verbessern.

Mobile und digitale Operatorrunden verbessern die Fertigungsaktivitäten erheblich, indem sie Datenerfassung, Analyse und Entscheidungsfindung in Echtzeit ermöglichen. Der Einsatz mobiler Technologie und die Digitalisierung von Operatorrunden vernetzt und befähigt Fertigungsmitarbeiter und Organisationen durch verbesserte Betriebseffizienz und Geräteverfügbarkeit und fördert Initiativen zur kontinuierlichen Verbesserung, was letztendlich zu einer höheren Betriebsqualität führt.

Operatorrunden In der Fertigung bezieht sich „inspektion“ auf einen systematischen Prozess, bei dem Bediener oder Techniker routinemäßige Inspektionen und Kontrollen an verschiedenen Geräten, Maschinen und Systemen in einer Fertigungsanlage durchführen. Während der Bedienerrunden inspizieren die Bediener die Geräte, suchen nach Lecks, achten auf ungewöhnliche Geräusche, überwachen Messgeräte und Anzeigen und führen grundlegende Tests oder Messungen durch, um sicherzustellen, dass die Geräte wie vorgesehen funktionieren, potenzielle Probleme oder Wartungsbedarf frühzeitig zu erkennen und unerwartete Ausfallzeiten oder Ausfälle zu verhindern, die die Produktion unterbrechen könnten.

Operatorrunden sind ein wesentlicher Bestandteil einer Strategie zur vorbeugenden Wartung, wodurch die Zuverlässigkeit der Ausrüstung verbessert, die Lebensdauer der Anlagen verlängert und die gesamten Fertigungsabläufe optimiert werden. Sie bieten den Bedienern außerdem die Möglichkeit, sich mit der Ausrüstung, für die sie verantwortlich sind, besser vertraut zu machen und etwaige Sicherheitsbedenken zu erkennen und zu beheben.

Im Folgenden erfahren Sie mehr über digitale und mobile Operatorrunden, ihre Vorteile gegenüber herkömmlichen papierbasierten Operatorrunden, wichtige Aspekte, die in einer Operatorrunden-Checkliste enthalten sein sollten, und wie KI-gestützte Erkenntnisse und die Technologie für vernetzte Mitarbeiter im Außendienst den Operatorrundenprozess verändern und so zu besseren Ergebnissen führen.

- Papierbasierte Operatorrunden vs. digitale Operatorrunden

- Wichtige Aspekte einer Checkliste für die Operatorrunde

- Transformation der Operatorrunden mit KI-gestützter Connected Worker-Technologie

Papierbasierte Operatorrunden vs. mobile und digitale Operatorrunden

Entsprechend Forbes, kommt es bei einem durchschnittlichen Hersteller zu 800 Stunden Geräteausfallzeit pro Jahr – mehr als 15 Stunden pro Woche, mit geschätzten Gesamtkosten von $150 Milliarden pro Jahr. Weitere Studien haben ergeben, dass menschliche Verfahrensfehler zu 405 Todesfällen, 2.163 Verletzungen und über $150 Milliarden Verlusten für Hersteller beigetragen haben.

Warum verwenden viele Anlagenbetreiber bei der Durchführung kritischer Inspektionen immer noch papierbasierte Checklisten und Formulare?

In vielen Fällen ist es einfach eine Frage der Tradition und wenn sich die Möglichkeit bietet, den Prozess mithilfe digitaler Lösungen einfacher und effizienter zu gestalten, sind Betreiber und Hersteller gleichermaßen bereit, den Wandel anzunehmen.

Ein Vergleich papierbasierter Operator-Rundgänge mit mobilen und digitalen Operator-Rundgängen in der Fertigung verdeutlicht mehrere wichtige Unterschiede hinsichtlich der Effizienz, Effektivität und Gesamtauswirkungen auf die betriebliche Exzellenz.

Papierbasierte Bedienerrunden in der Fertigung können auf vier Hauptschritte reduziert werden:

- Manager oder Vorgesetzte erstellen eine Checkliste/ein Formular für die Bedienerrunde

- Der Bediener führt die Runde durch und schreibt die Beobachtungen auf ein Blatt Papier

- Bei Unklarheiten oder Problemen müssen die Mitarbeiter die Runde unterbrechen und um Hilfe oder Anleitung bitten.

- Der Mitarbeiter übergibt die ausgefüllte Checkliste dann seinem Vorgesetzten, der sie in ein ERP-System oder ein anderes Management-Tool integriert.

Die Einhaltung von Vorschriften ist schwierig, wenn Tabellenkalkulationen und Textverarbeitungsdokumente in Papierform verwendet werden. Routen oder Routinen, für die noch Checklisten in Papierform verwendet werden, müssen manuell in eine Tabelle oder Datenbank eingegeben werden. Dies führt nicht nur zu doppelter Arbeit, sondern auch zu Problemen wie:

- Geringere Transparenz bei anlagenweiten Inspektionsaktivitäten

- Inkonsistente Datensätze

- Geringere Anomalieerkennung und langsamere Reaktion

- Abhilfe- und Folgemaßnahmen erfolgen nicht automatisch

- Kein Zugang zu sofortiger Anleitung oder wichtigen Informationen

- Fehlender Betriebskontext in potenziell gefährlichen Umgebungen

Mobile und digitale Operatorrunden ermöglichen es Herstellern und Technikern jedoch, Inspektionen zu beschleunigen, Genauigkeit und Konformität zu verbessern und die betriebliche Leistung und Effizienz durch Folgendes zu steigern:

- Datenerfassung in Echtzeit

- Sofortiger Zugriff auf Expertenratschläge oder wichtige Informationen

- Automatisierte Warnungen oder Benachrichtigungen

- Optimierte Prozesse und Prüfungen

- Remote-Zusammenarbeit

- Verbesserte Compliance und digitalisierte Dokumentation

Mithilfe vernetzter Geräte können Bediener Daten wie Gerätewerte, Inspektionsergebnisse und Wartungsaktivitäten direkt am Einsatzort erfassen. Dadurch entfällt die Notwendigkeit manueller Papierarbeit, das Fehlerrisiko wird verringert und eine zeitnahe und genaue Datenerfassung sichergestellt. Darüber hinaus können Bediener über digitale Bedienerrunden über mobile Geräte sofort auf Gerätehandbücher, Schaltpläne und historische Daten zugreifen. So können sie Probleme effektiver beheben, ordnungsgemäße Verfahren befolgen und ohne Verzögerung fundierte Entscheidungen treffen.

Digitale Operator-Rundgänge können sogar die Aufgabenzuweisung, -verfolgung und -erledigung optimieren. Vorgesetzte können Operatoren Aufgaben zuweisen, den Fortschritt in Echtzeit überwachen und die Arbeit nach Kritikalität und Ressourcenverfügbarkeit priorisieren. Dadurch wird sichergestellt, dass Wartungsaktivitäten effizient und zeitnah durchgeführt werden. Insgesamt ermöglichen mobile und digitale Operator-Rundgänge Fertigungsunternehmen, die Betriebseffizienz zu verbessern, die Anlagenverfügbarkeit zu maximieren und kontinuierliche Verbesserungsinitiativen voranzutreiben, was letztendlich zu einer höheren Betriebsqualität führt.

Wichtige Aspekte einer Checkliste für die Operatorrunde

Eine Checkliste für Bedienerrunden in der Fertigung dient Bedienern als strukturierter Leitfaden, um Geräte systematisch zu prüfen, die Leistung zu überwachen und bei Routinerunden potenzielle Probleme zu erkennen. Hier sind die wichtigsten Aspekte, die in einer Checkliste für Bedienerrunden enthalten sein sollten:

- Inspektionsidentifikation: Listen Sie die Geräte, Maschinen oder Systeme klar auf, die während der Rundgänge überprüft werden müssen.

- Visuelle Inspektion: Führen Sie eine Sichtprüfung durch, beispielsweise auf Lecks, Risse, Anzeichen von Verschleiß oder Beschädigungen, lose Verbindungen, ungewöhnliche Vibrationen oder andere sichtbare Anomalien.

- Sicherheitsvorrichtungen: Überprüfen Sie die Funktionalität der Sicherheitsfunktionen und Not-Aus-Systeme, um die Einhaltung der Sicherheitsvorschriften und -protokolle sicherzustellen.

- Funktionskontrollen: Führen Sie Funktionsprüfungen durch, um sicherzustellen, dass die Ausrüstung wie vorgesehen funktioniert. Dazu kann die Überprüfung gehören, ob Motoren, Pumpen, Ventile, Sensoren und andere Komponenten ordnungsgemäß funktionieren.

- Prozessmessungen und Messwerte: Schließen Sie Elemente ein, die Messungen oder Ablesungen erfordern, wie etwa Temperatur, Druck, Durchflussraten, Spannung, Strom oder andere relevante Parameter.

- Qualitätskontrolle: Stellen Sie sicher, dass in jeder Phase des Prozesses Qualitätskontrollen durchgeführt werden und dass die Produkte die Qualitätsparameter für jeden Abschnitt erfüllen.

- Ausbildung und Qualifikationen: Stellen Sie sicher, dass die Bediener, die die Rundgänge durchführen, ausreichend geschult und für die Durchführung der Inspektionen qualifiziert sind und die Bedeutung ihrer Rolle bei der Wartung und Zuverlässigkeit der Ausrüstung verstehen.

- Besondere Anweisungen oder Verfahren: Fügen Sie alle speziellen Anweisungen, Verfahren oder Vorsichtsmaßnahmen ein, die während der Inspektion befolgt werden müssen, z. B. Sperr-/Kennzeichnungsverfahren, Sicherheitsprotokolle oder spezifische Betriebsanweisungen.

- Kommentare, Feedback und kontinuierliche Verbesserung: Ermutigen Sie die Bediener, Feedback zur Checkliste zu geben und auf der Grundlage ihrer Beobachtungen und Erfahrungen während der Rundgänge Verbesserungen vorzuschlagen. Überprüfen und aktualisieren Sie die Checkliste regelmäßig, um gewonnene Erkenntnisse zu berücksichtigen und die Inspektionsprozesse zu optimieren.

Erwägen Sie außerdem, die Inspektion in bestimmte Punkte oder Komponenten aufzuteilen, die an jedem Gerät überprüft werden sollen. Dies kann mechanische Komponenten, elektrische Systeme, Flüssigkeitsstände, Sicherheitsfunktionen usw. umfassen. Andere mögliche Aspekte, die berücksichtigt oder einbezogen werden können, sind Dokumentationsanforderungen, Berichts- und Kommunikationsspezifikationen sowie Inspektionsplan und -häufigkeit. Durch die Aufnahme dieser Schlüsselaspekte in eine Checkliste für den Bedienerrundgang können Fertigungsunternehmen gründliche und konsistente Inspektionen sicherstellen, Probleme frühzeitig erkennen, ungeplante Ausfallzeiten verhindern und die Zuverlässigkeit und betriebliche Exzellenz der Geräte aufrechterhalten.

Transformation der Operatorrunden mit KI-gestützter Connected Worker-Technologie

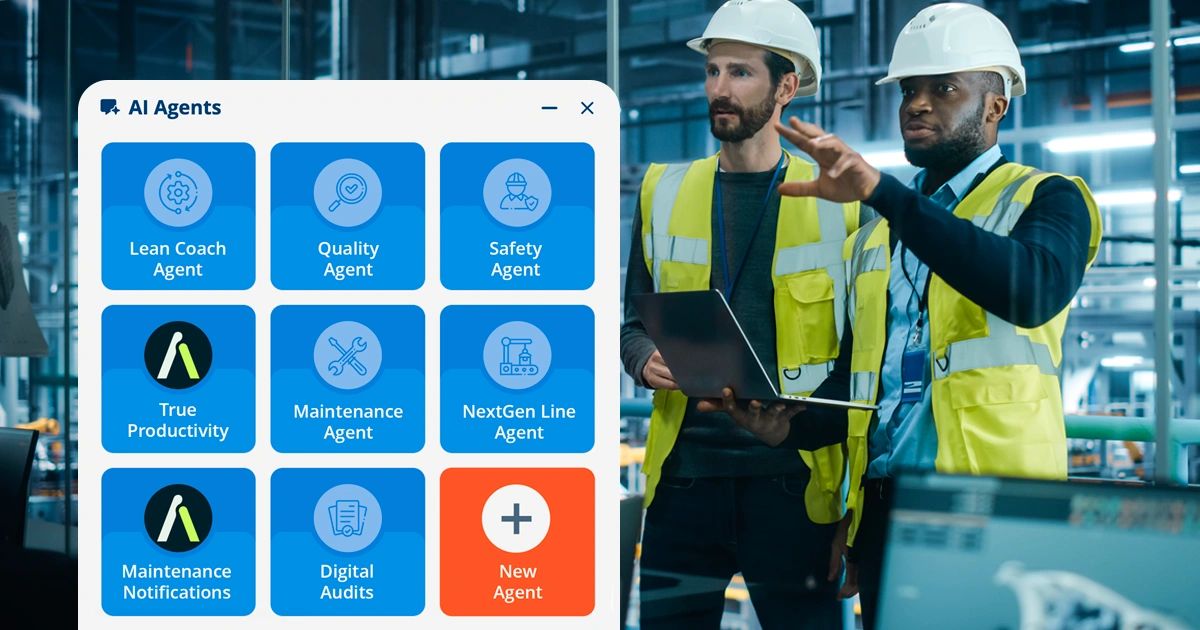

KI und die Technologie für intelligente vernetzte Mitarbeiter revolutionieren eine Vielzahl von Betriebsabläufen in der Fertigung, darunter auch Bedienerrunden. Durch die Einführung erweiterter Funktionen für die Datenanalyse, die Verstärkung der Mitarbeiter an der Front und eine bessere Konnektivität verändern diese neuen Technologien traditionelle Bedienerrunden und ermöglichen eine verbesserte vorausschauende Wartung, Fernführung und Unterstützung durch Generative KI-Assistenten, Arbeitsablaufoptimierung und verbesserte Sicherheitskonformität.

Mit KI und intelligenter Technologie für vernetzte Mitarbeiter können Fertigungsunternehmen die Rundgänge der Bediener optimieren, die Betriebszeit der Anlagen maximieren, die Wartungskosten minimieren und in einer zunehmend digitalen und datengesteuerten Umgebung operative Spitzenleistungen erzielen. Augmentirs Connected Worker-Lösungbietet beispielsweise maßgeschneiderte Lösungen zur Verbesserung verschiedenster Betriebsabläufe, darunter auch Operator-Rundgänge.

Mit dem No-Code-Workflow-Builder von Augmentir können Unternehmen papierbasierte Anweisungen und Checklisten schnell in ein digitales Format umwandeln und diese digitalen Anweisungen mit Inline-Schulungen, integrierter Zusammenarbeit und Fehlerbehebungsunterstützung an die Bedürfnisse einzelner Bediener anpassen. Darüber hinaus verfügt Augmentir über interne PaaS-Dienste zum Ausführen von Konnektoren, die wir für beliebte Unternehmensanwendungen wie SAP, Salesforce, ETQ, Oracle, IBM Maximo und mehr erstellen und unterstützen. Dadurch kann unser System die Aufzeichnungssysteme des Unternehmens einfach, bidirektional und sicher integrieren, um geschlossene Prozesse mit Beteiligung der Mitarbeiter an der Front zu erstellen.

Planen Sie eine Demo um mehr über unsere KI-gestützten Lösungen für vernetzte Mitarbeiter zu erfahren und wie diese durch digitale und mobile Technologie betriebliche Abläufe in der Fertigung, wie z. B. Bedienerrundgänge, dramatisch verbessern, ein personalisiertes Kompetenzmanagement und Training ermöglichen und Fertigungsaktivitäten optimieren.