Découvrez les différences entre l'intégration et la formation dans le secteur manufacturier, leurs avantages et comment les améliorer grâce à l'apprentissage continu.

L'intégration et la formation sont des éléments essentiels de l'intégration des nouveaux employés dans un environnement de fabrication. Recherche par Groupe Brandon Hall ont constaté que les organisations dotées d'un processus d'intégration solide améliorent la rétention des nouvelles recrues de 82% et la productivité de plus de 70%. De plus, les recherches de Nom et L'Institut de fabrication a constaté que les entreprises manufacturières investissent en moyenne 51,4 heures par employé dans la formation et augmentent leur investissement global dans la formation de 60% en moyenne en réponse à la crise croissante de la main-d'œuvre qualifiée.

L'intégration et la formation sont deux éléments clés d'une main-d'œuvre qualifiée qui, bien que similaires, servent des objectifs différents et couvrent des aspects distincts du processus d'emploi.

Les deux processus sont cruciaux, car l'intégration garantit que les employés comprennent le contexte plus large de l'organisation et la formation garantit qu'ils possèdent l'expertise nécessaire pour contribuer aux processus de fabrication et respecter les normes de qualité et de sécurité.

Une combinaison réussie d’intégration efficace et de formation complète peut conduire à des employés plus engagés, compétents et productifs dans l’industrie manufacturière. Malheureusement, selon Gallup, seuls 291 TP3T des nouvelles recrues déclarent se sentir pleinement préparés et soutenus pour exceller dans leur rôle après leur expérience d'intégration.

Lisez ci-dessous pour en savoir plus sur les différences entre l'intégration et la formation dans le secteur manufacturier, pourquoi ils sont tous deux essentiels au succès de la fabrication, les avantages de les améliorer et comment stratégies d'apprentissage continu associé à solutions de travail connecté peut améliorer les deux et fournir des résultats impressionnants.

- Répartition des différences d’intégration et de formation

- Pourquoi la formation et l'intégration sont-elles importantes pour le succès de la fabrication

- Quels sont les avantages de l’amélioration de la formation et de l’intégration dans le secteur manufacturier

- Comment l’apprentissage continu et les solutions pour travailleurs connectés améliorent la formation et l’intégration dans le secteur manufacturier

Répartition des différences d’intégration et de formation

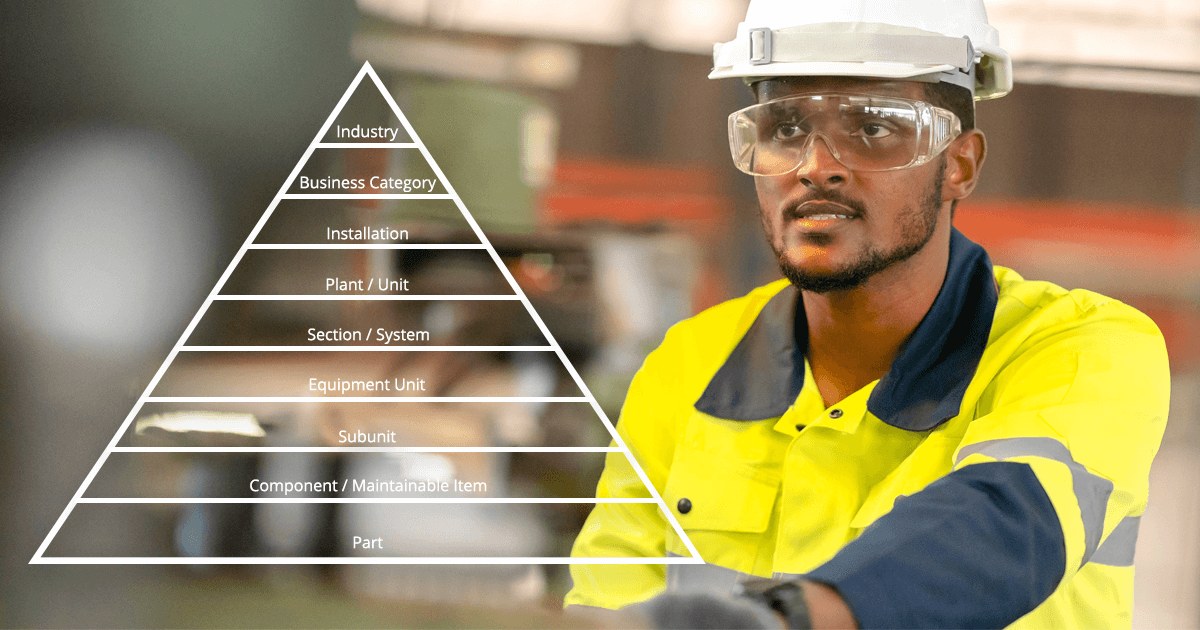

L'intégration dans le secteur manufacturier consiste à orienter les nouvelles recrues vers l'entreprise dans son ensemble, tandis que la formation consiste à les doter des compétences et des connaissances spécifiques nécessaires pour exercer efficacement leurs fonctions. Vous trouverez ci-dessous une ventilation des différences entre l'intégration et la formation dans un environnement de fabrication :

Intégration

- But: L'onboarding intègre un nouvel employé dans l'organisation et sa culture. Il vise à familiariser les employés avec l'entreprise, ses politiques et procédures, ainsi que leurs rôles au sein de l'organisation.

- Se concentrer: L'intégration se concentre sur la présentation aux employés des aspects plus larges de l'entreprise, tels que sa mission, ses valeurs et sa culture, ainsi que les procédures administratives et de sécurité.

- Durée: L'intégration est généralement un processus à court terme, qui dure souvent quelques jours, mais peut s'étendre jusqu'à quelques mois dans certains environnements de fabrication.

- Composants: Cela peut inclure des activités telles que remplir des documents, comprendre les politiques de l'entreprise, rencontrer l'équipe, la sécurité de l'usine/du site et familiariser une nouvelle recrue avec le lieu de travail physique.

Entraînement

- But: La formation en fabrication est un processus plus spécifique et approfondi qui transmet les connaissances, les aptitudes et les compétences nécessaires pour effectuer le travail efficacement. Il est axé sur les tâches et vise à garantir que les employés peuvent exercer leur rôle avec compétence.

- Se concentrer: La formation se concentre sur les aspects techniques du travail, les protocoles de sécurité, le fonctionnement de l'équipement, les normes de qualité et d'autres compétences spécifiques au travail.

- Durée: La formation est un processus continu et sa durée peut varier en fonction de la complexité du rôle et du niveau d'expérience de l'employé.

- Composants: La formation comprend généralement des instructions pratiques, des démonstrations, des exercices pratiques et des évaluations pour garantir que les employés acquièrent les compétences et les connaissances nécessaires.

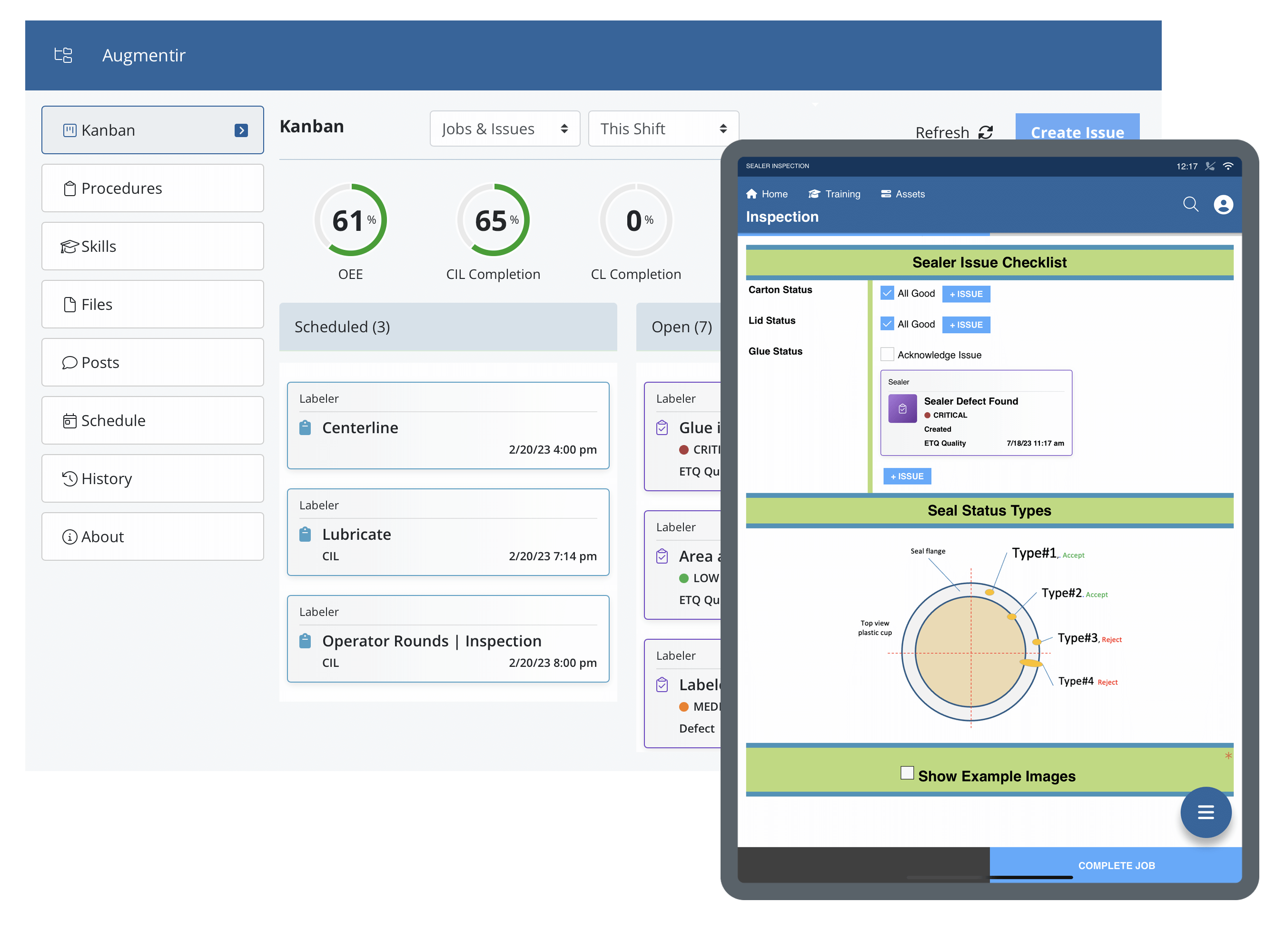

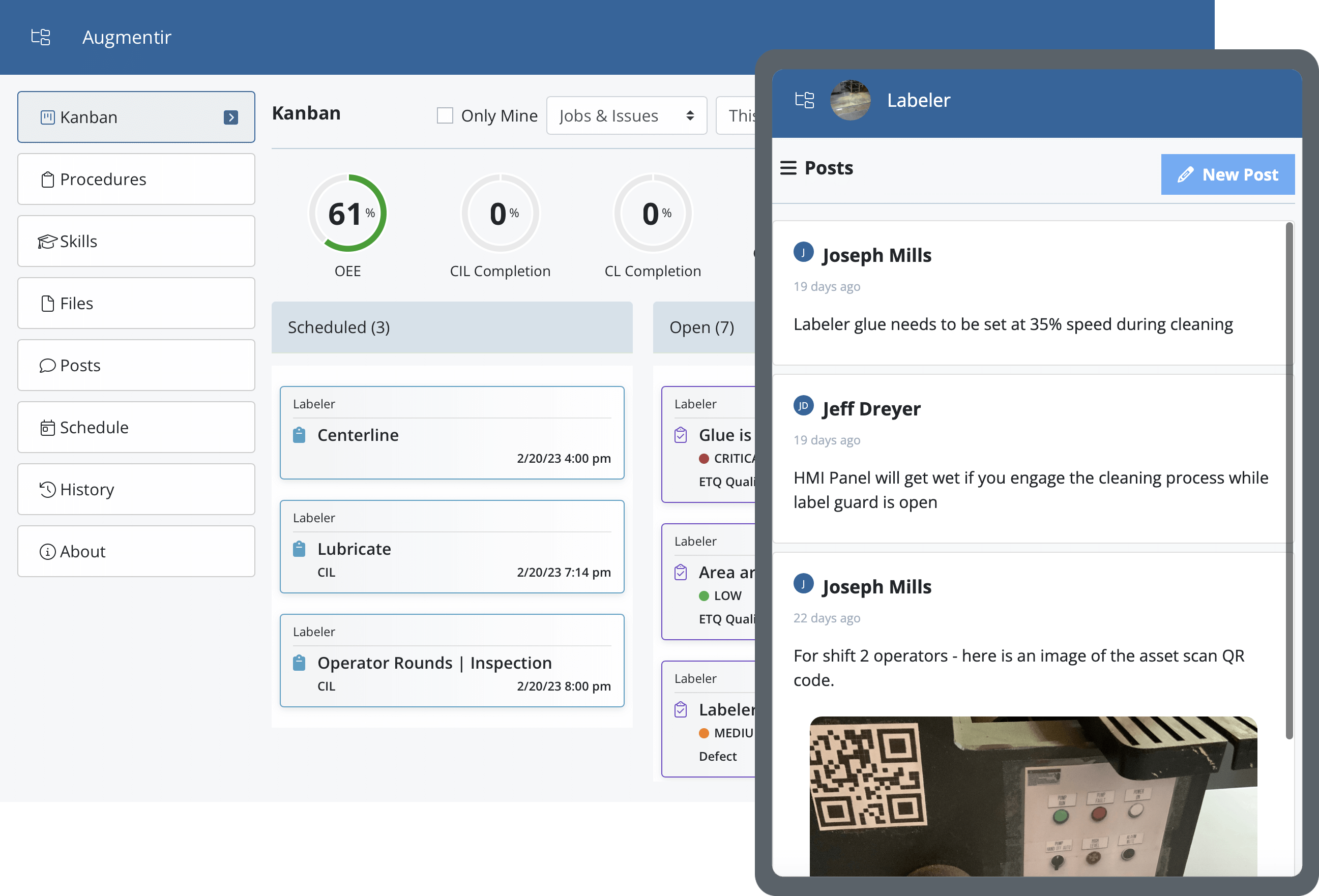

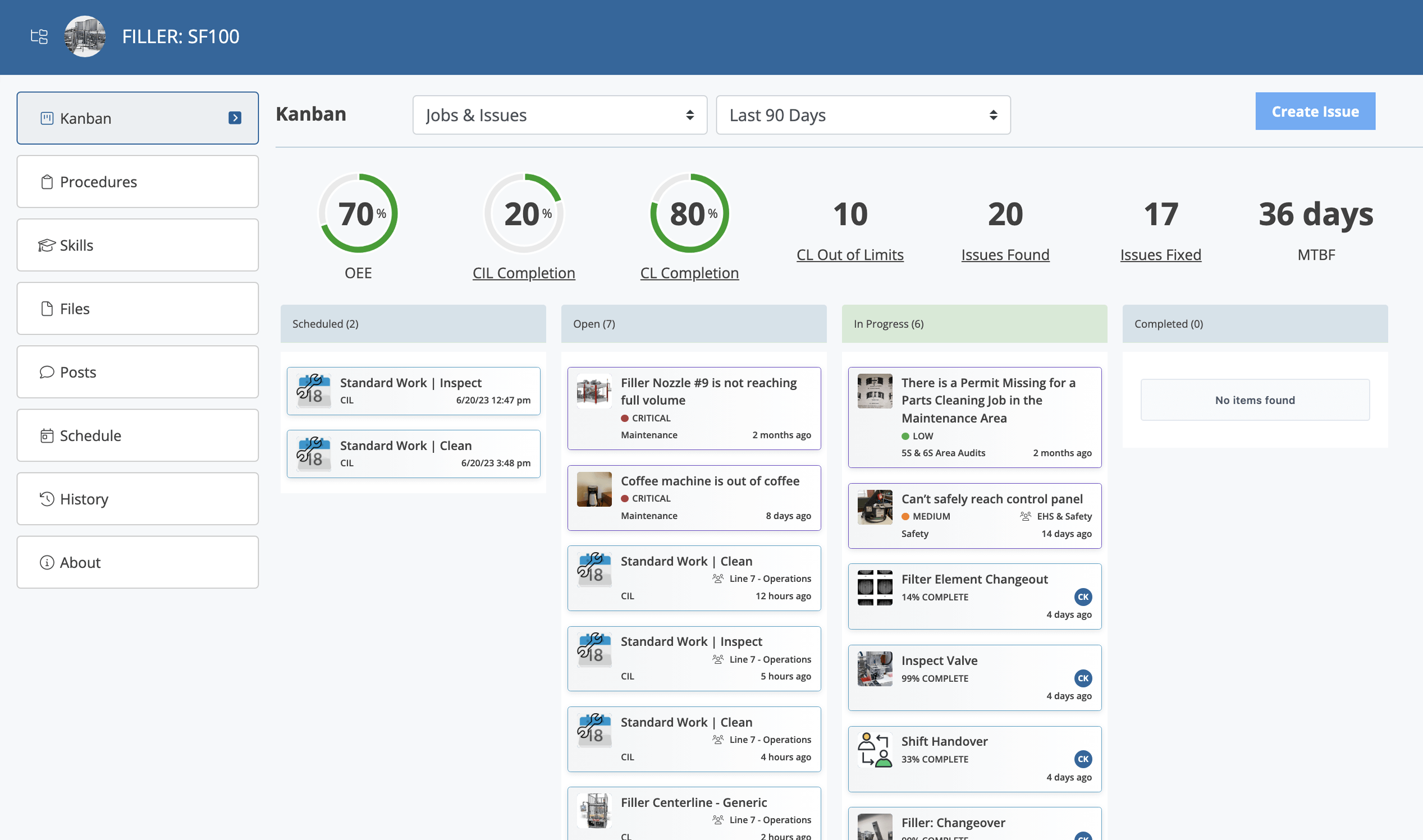

L'intégration initiale et la formation continue peuvent être mises en œuvre avec des solutions d'apprentissage mobile qui exploitent la technologie des travailleurs connectés et l'IA pour fournir aux travailleurs des modules de formation à la demande de petite taille auxquels ils peuvent accéder sur des smartphones ou des tablettes. Ces modules peuvent être développés avec des parcours d'apprentissage personnalisés axés sur le type de tâches et de travail effectué par les employés dans l'usine.

Pourquoi la formation et l'intégration sont-elles importantes pour le succès de la fabrication

L'intégration et la formation sont essentielles au succès de la fabrication pour plusieurs raisons, notamment la sécurité, la conformité, la qualité, etc. Une main-d'œuvre de fabrication bien formée qui possède une compréhension approfondie des politiques de l'entreprise, de sa mission et de ses valeurs globales mène des initiatives réussies en produisant des produits de qualité, en respectant les normes à la fois de l'industrie et de l'entreprise, et en atteignant les objectifs de production d'une manière qui est à la fois sûr et efficace.

L'industrie manufacturière est soumise à de nombreuses réglementations liées à la sécurité, aux pratiques environnementales et à la qualité des produits. Une formation appropriée garantit que les employés connaissent et respectent ces réglementations, réduisant ainsi le risque de violations de conformité et un programme d'intégration bien structuré entraîne des taux de roulement plus faibles et une main-d'œuvre plus efficace et plus cohérente, contribuant ainsi au succès de la fabrication.

En résumé, ces deux outils sont essentiels dans le secteur manufacturier pour préparer le terrain à la réussite des employés et à la réussite globale de l’organisation. L'intégration aligne les nouveaux employés sur la culture, les politiques et les attentes de l'entreprise, améliore leur sensibilisation à la sécurité et favorise l'engagement et la productivité, tandis que la formation joue un rôle central dans la contribution au succès de la fabrication en dotant les employés des connaissances, des aptitudes et des compétences nécessaires pour fonctionner. leurs rôles de manière efficace.

Quels sont les avantages de l’amélioration de la formation et de l’intégration dans le secteur manufacturier

Améliorer l’intégration des employés du secteur manufacturier et la formation offre plusieurs avantages, bénéficiant à la fois à l’entreprise et à ses salariés. Une intégration complète permet aux nouvelles recrues de se sentir connectées à la culture et aux valeurs de l'entreprise, tandis que la formation continue peut offrir des opportunités de croissance et de développement, conduisant à un engagement accru des employés et à une plus grande satisfaction au travail.

Les entreprises disposant d’une main-d’œuvre qualifiée et bien formée sont plus compétitives sur le marché, car elles peuvent fabriquer des produits de meilleure qualité à moindre coût et s’adapter plus efficacement aux changements du secteur.

Les opportunités de formation et de développement sont souvent citées comme un facteur clé de la satisfaction des employés. Lorsque les salariés sentent que leurs compétences s’améliorent et que leur carrière progresse, ils sont plus susceptibles d’être satisfaits de leur emploi.

Comment l’apprentissage continu et les solutions pour travailleurs connectés améliorent la formation et l’intégration dans le secteur manufacturier

Les solutions d'apprentissage continu et de travailleurs connectés peuvent améliorer considérablement la formation et l'intégration dans le secteur manufacturier en proposant des approches plus dynamiques, efficaces et adaptables.

En intégrant des solutions de formation continue et de travailleurs connectés dans ces processus, les entreprises manufacturières peuvent créer des expériences plus efficaces, plus engageantes et plus enrichissantes pour les employés. Cela accélère non seulement l'intégration des nouveaux employés, mais favorise également le développement continu des compétences et la rétention des connaissances une fois en poste, améliorant ainsi la productivité et la réussite globale de l'organisation.

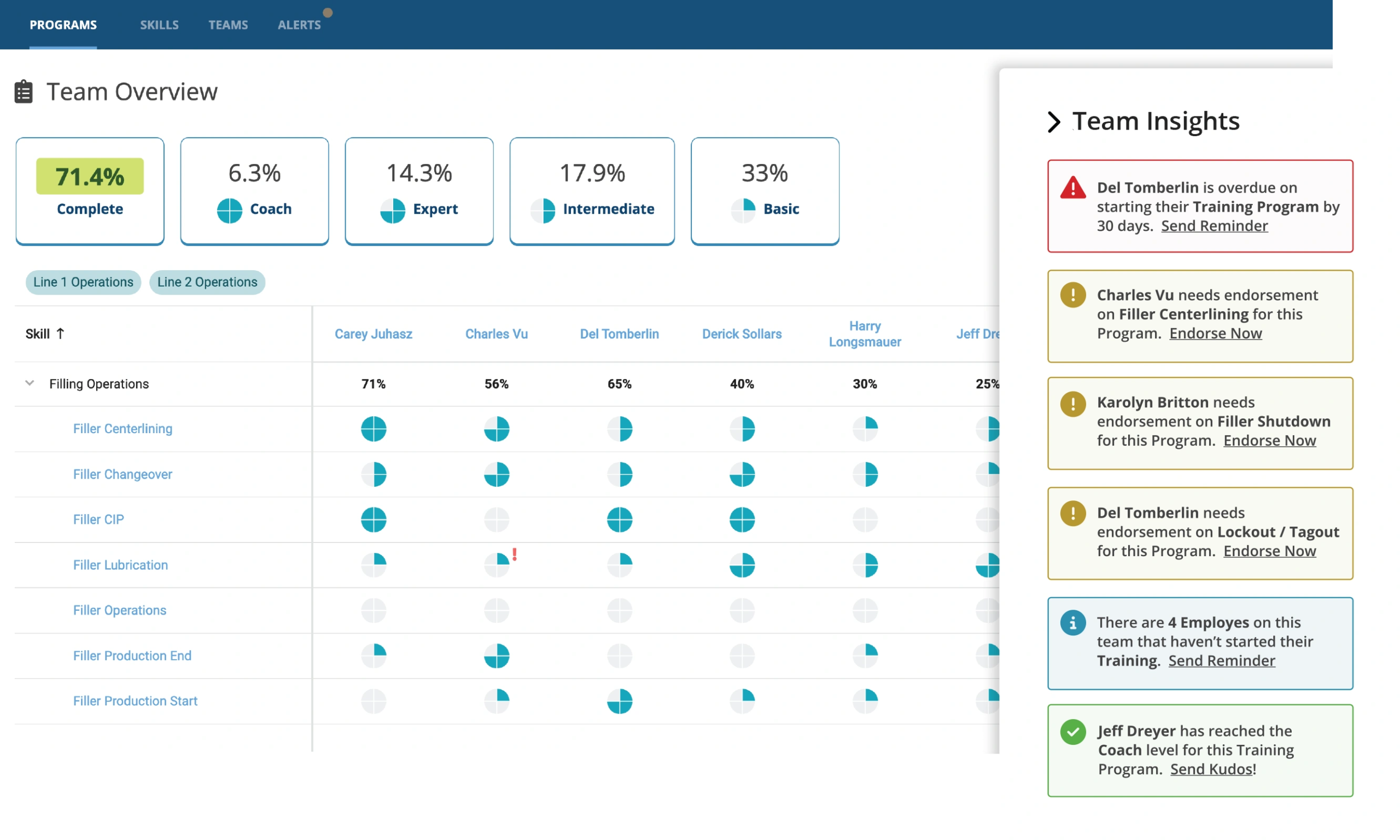

Le système basé sur l'IA d'Augmentir solution de travail connecté est exploité par les leaders de l'industrie manufacturière pour fournir des outils d'apprentissage et de développement continus afin d'optimiser la formation d'intégration pour une main-d'œuvre diversifiée et en évolution rapide. Notre suite innovante et intelligente pour les travailleurs connectés transforme la façon dont les organisations manufacturières embauchent, intègrent, forment et fournissent des conseils et une assistance sur le terrain.

Planifier un démo en direct aujourd'hui pour découvrir comment nos solutions pour travailleurs intelligents et connectés, nos informations basées sur l'IA et notre gestion des compétences numériques optimisent les programmes de formation et d'intégration, suivent les progrès individuels et en équipe et proposent une formation et un perfectionnement ciblés.