La Gestión Diaria facilita el seguimiento hoy, pero no es suficiente. Descubra por qué los principales fabricantes están recurriendo a Sistemas Integrados de Trabajo para impulsar la mejora continua.

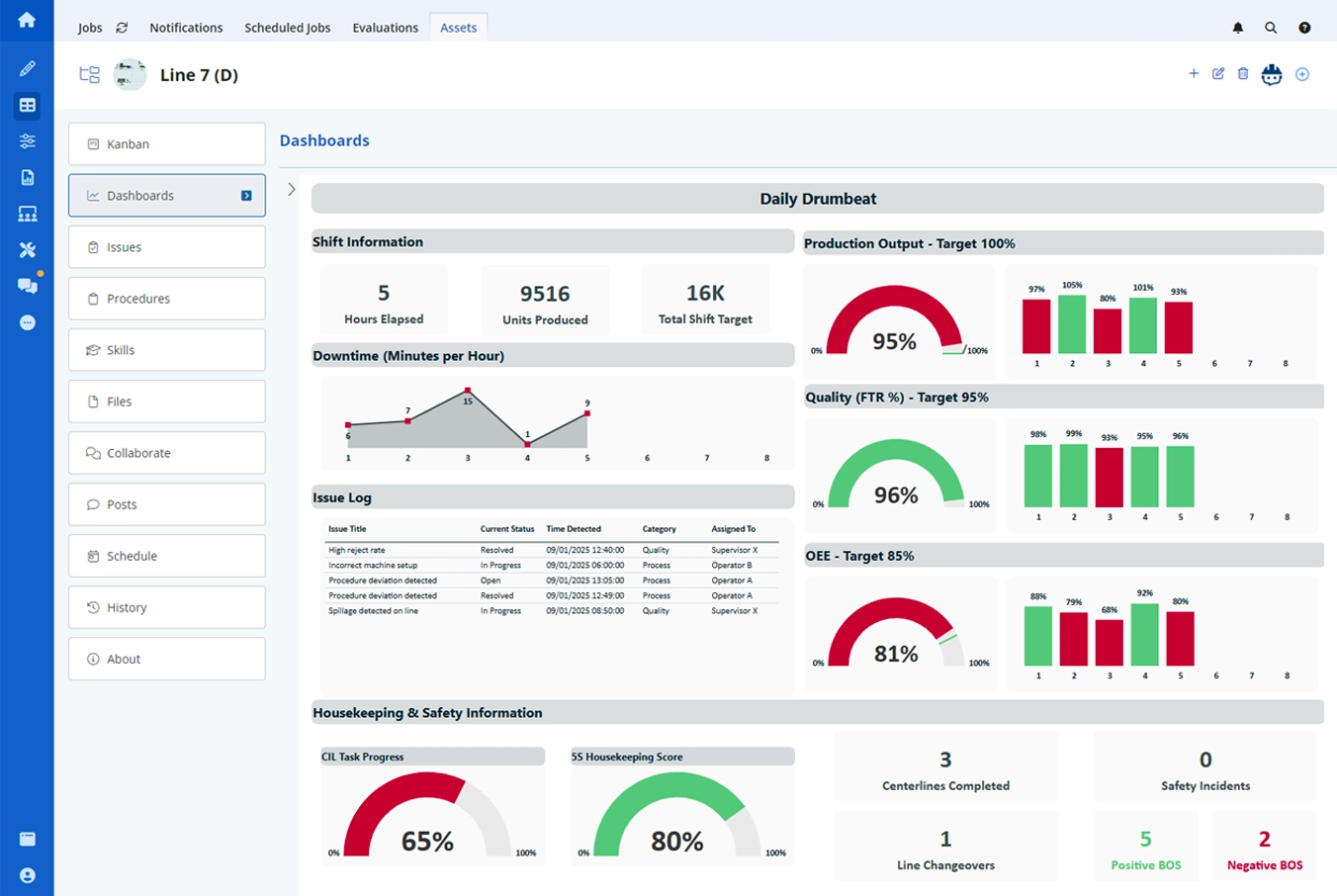

Al entrar en cualquier planta de fabricación moderna, probablemente verá algún tipo de Gestión Diaria en acción: cambios de turno, pizarras repletas de KPI, supervisores que controlan tiempos de inactividad o problemas de productividad. Para muchas fábricas, este es el corazón de las operaciones de primera línea. Y con razón: la Gestión Diaria desempeña un papel fundamental para mantener a los equipos alineados y un rendimiento óptimo.

Pero aquí está el problema: la gestión diaria no es suficiente.

Cada vez más fabricantes se dan cuenta de que simplemente rastrear lo sucedido hoy y reaccionar ante ello no impulsa una mejora a largo plazo. No previene averías. No soluciona la causa raíz de los problemas de calidad recurrentes. Y, sin duda, no ayuda a construir una operación digitalmente ágil y resiliente.

Si estás buscando un Sistema de Gestión Diaria o una herramienta de software para gestionar mejor las tareas de primera línea, es un gran primer paso. Pero no se detenga ahí. Porque el verdadero valor reside en pensar en grande: en construir una Sistema Integrado de Trabajo (IWS) que reúne todas las partes móviles de sus operaciones de primera línea.

Vamos a explicar por qué.

La trampa de la gestión diaria

En esencia, la gestión diaria ayuda a responder la pregunta: "¿Cómo lo estamos haciendo hoy?"

Proporciona estructura a tu equipo: una cadencia de registros, paneles y actualizaciones. Pero cuanto más dependas de ella como herramienta principal, mayor será el riesgo de quedar atrapado en un bucle reactivo:

- ¿Hubo un tiempo de inactividad? Regístrelo y continúe.

- ¿Apareció un defecto de nuevo? Anótalo y marca la casilla.

- ¿Un turno no alcanzó el objetivo? Hablemos de ello y volvamos a intentarlo mañana.

¿El resultado? Los problemas siguen resurgiendo. El equipo envejece más rápido de lo debido. Conocimiento tribal Permanece en la mente de los trabajadores. Y los esfuerzos de mejora parecen un juego de golpear topos.

La gestión diaria arroja luz sobre los síntomas, pero un sistema de trabajo integrado aborda las causas fundamentales.

El panorama más amplio: ¿Qué falta?

Lo que separa a las fábricas de alto rendimiento del resto no es sólo lo bien que gestionan hoy, sino cómo construyen sistemas para mejorar el mañana.

Como lo destaca Ernst & YoungEn colaboración con Procter & Gamble, los principales fabricantes están yendo más allá de las rutinas diarias reactivas y adoptando sistemas digitales integrados que conectan las operaciones, empoderan a los equipos de primera línea y permiten la mejora continua en todos los casos de uso que son críticos para las operaciones de primera línea.

A continuación se presentan algunas áreas críticas que a menudo se extienden más allá de la gestión diaria tradicional:

- Gestión de problemasRegistrar problemas es fácil. Resolverlos —mediante análisis de causa raíz, contramedidas y seguimiento— requiere estructura.

- Mantenimiento AutónomoLos operadores deberían tener la capacidad de cuidar sus equipos, no solo de informar cuando fallan.

- CILs (Limpieza, Inspección, Lubricación)Estos son los fundamentos de la confiabilidad de las máquinas; sin embargo, muchos equipos carecen de rutinas estándar.

- CambiosLa transición entre productos o turnos introduce variabilidad. Estandarizar esto es clave para minimizar el tiempo de inactividad.

- Gestión de la línea central:Reduzca las inconsistencias de productos y procedimientos optimizando la eficacia de la máquina.

- Eliminación de averíasLos fallos recurrentes no desaparecen por casualidad. Desaparecen cuando alguien los controla y tiene las herramientas para eliminarlos.

- Colaboración en la fabricaciónLas mejoras no se logran de forma aislada. La visibilidad, la comunicación y la responsabilidad compartida son fundamentales.

- Auditorías 5S y Auditorías de procesos en capasLas auditorías de seguridad y calidad deben integrarse al flujo de trabajo, no agregarse como ejercicios de cumplimiento separados.

Individualmente, estas áreas pueden parecer capas adicionales. Pero juntas, forman la base de un Sistema Integrado de Trabajo.

De la gestión del día a la gestión del trabajo

Un sistema de trabajo integrado no solo organiza tareas: conecta el trabajo, las personas y los conocimientos necesarios para operar a un nivel superior.

En lugar de herramientas fragmentadas y hojas de cálculo obsoletas, IWS reúne todo en un enfoque unificado para que su equipo pueda:

- Identificar problemas en tiempo real

- Estandarizar las mejores prácticas

- Eliminar la variabilidad y el desperdicio

- Colaborar entre turnos y funciones

- Mejorar continuamente, no solo de forma reactiva

Es un cambio de apagar incendios a resolver problemas. De saber qué sucedió a saber por qué sucedió y evitar que vuelva a suceder.

Tecnología que apoya el cambio

Por supuesto, nada de esto es posible con pizarras blancas y listas de verificación en papel. Los fabricantes necesitan herramientas modernas que respalden la realidad de la planta de producción y ayuden a implementar los Sistemas Integrados de Trabajo.

Ahí es donde entra en juego la tecnología del trabajador conectado.

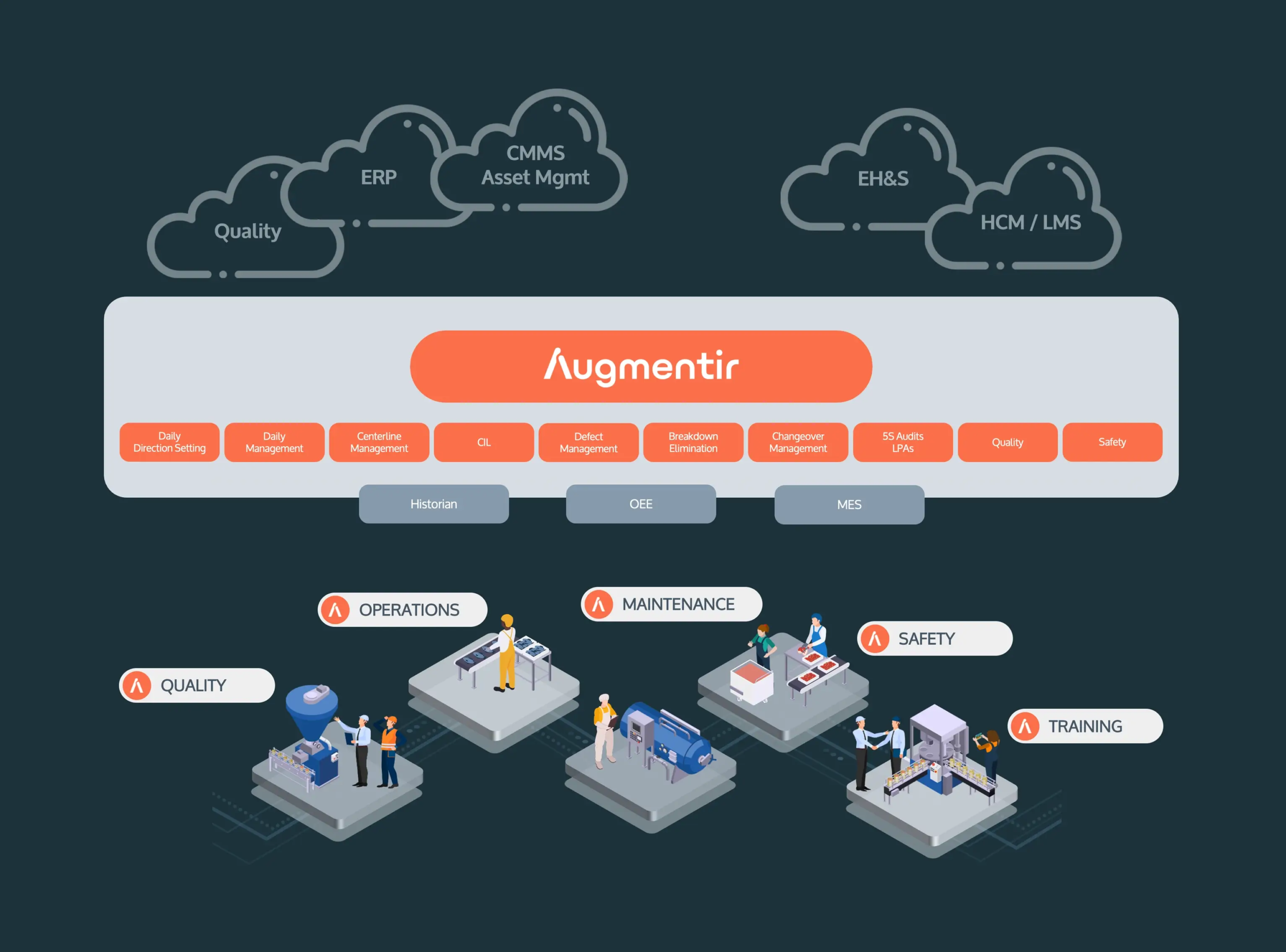

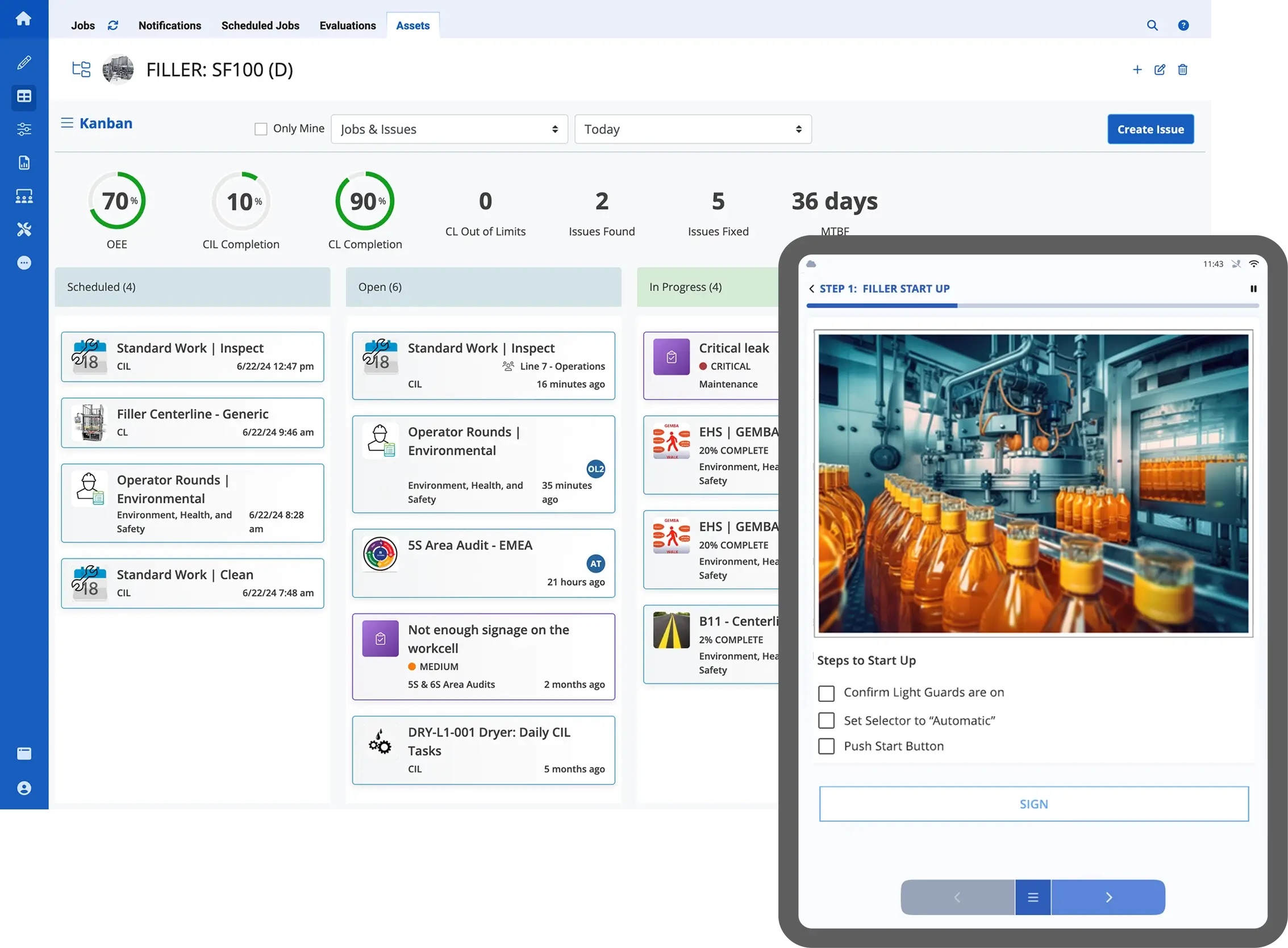

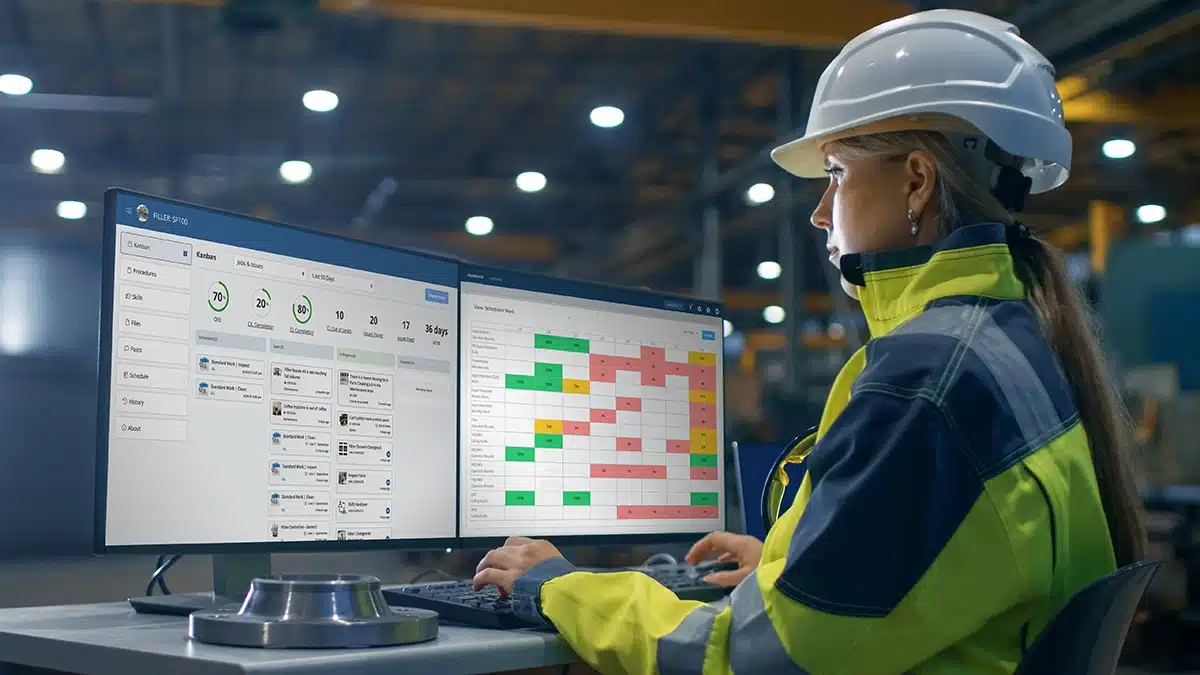

Plataformas como Augmentir brindan a los fabricantes la base digital que necesitan para:

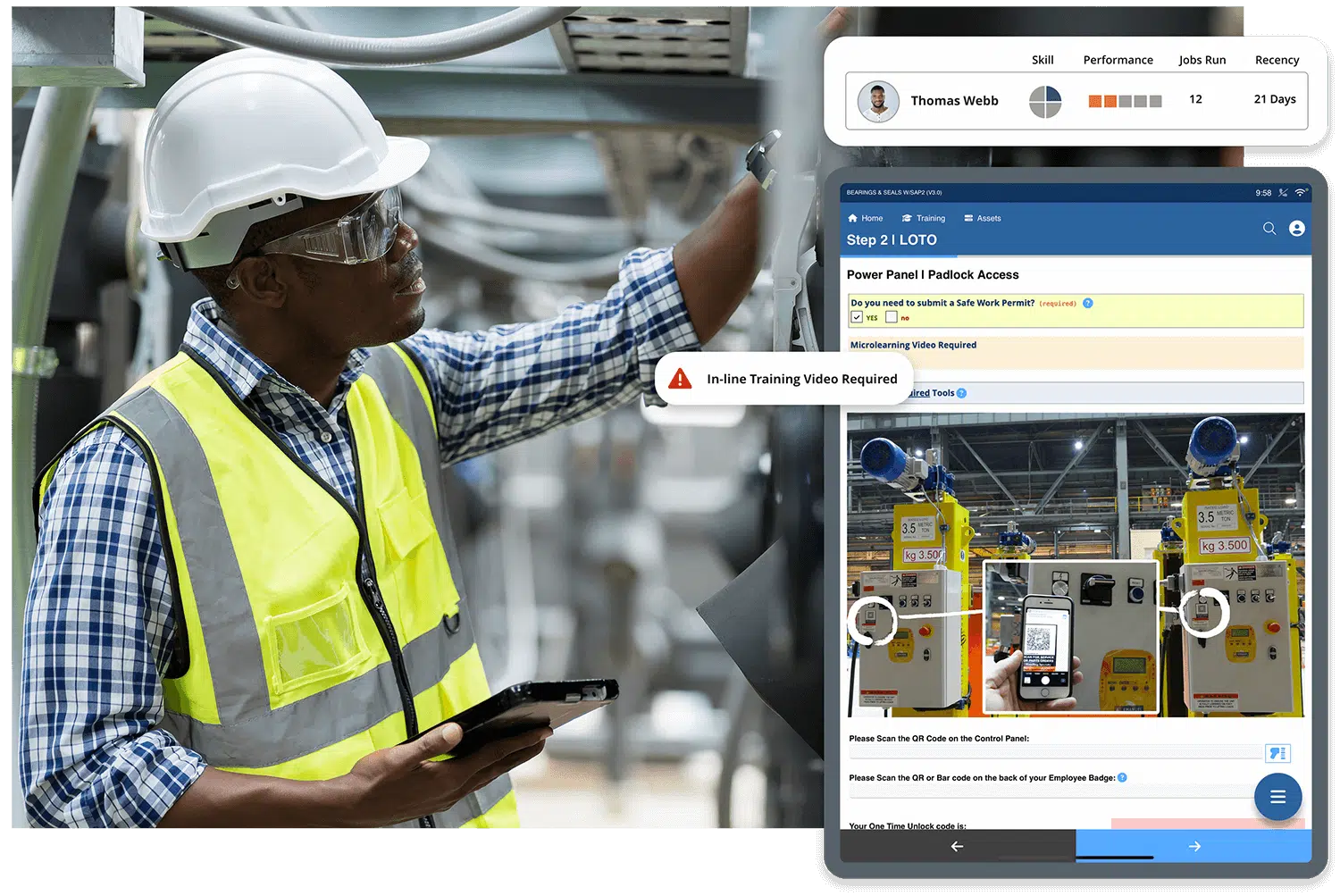

- Convierta los procedimientos operativos estándar, las auditorías y las rutinas de mantenimiento en flujos de trabajo digitales inteligentes

- Capture datos en tiempo real desde la primera línea sin agregar gastos administrativos

- Personalice la orientación y el apoyo para cada trabajador en función de su nivel de habilidad y desempeño.

- Analice tendencias y descubra información mediante IA para que pueda centrar las mejoras donde más importa.

Augmentir te ayuda a ir más allá de la visibilidad diaria. Te ayuda a construir una operación de primera línea conectada, basada en datos y en constante mejora.

Piensa en grande más allá del día a día

Sí, necesitas un sistema para gestionar el día, pero también necesitas un sistema para gestionar la mejora.

Un Sistema de Gestión Diaria puede ser el punto de partida, pero no permita que sea el objetivo final. Empiece a pensar holísticamente en sus operaciones. Formule las preguntas difíciles. Observe las brechas entre sus equipos. Audite los procesos que fallan con demasiada frecuencia. Y, lo más importante, proporcione a sus trabajadores las herramientas que necesitan para contribuir, no solo para cumplir.

El futuro de la manufactura no se trata solo de gestionar tareas. Se trata de conectar el trabajo, las personas y el rendimiento.

Ésta es la promesa de un Sistema de Trabajo Integrado.

Ahí es donde comienza la verdadera transformación.

Y con soluciones como Augmentir, nunca ha sido más alcanzable.