Maintenance productive totale

La maintenance productive totale (TPM) est une approche de maintenance proactive qui engage tous les employés pour maximiser l'efficacité de l'équipement, prévenir les pannes et améliorer la productivité grâce à une maintenance régulière et planifiée et à une amélioration continue.

Les fabricants cherchent constamment à optimiser les performances de leurs équipements tout en réduisant les risques de pannes et les pertes de temps de production. C'est là qu'intervient la Maintenance Productive Totale. La méthodologie TPM permet aux entreprises de maintenir leurs lignes de production en améliorant l'efficacité de leurs équipements et en tirant parti des avantages des solutions numériques basées sur les données.

Si vous souhaitez en savoir plus sur le TPM et ses avantages, lisez les rubriques suivantes :

Qu'est-ce que la maintenance productive totale ?

Maintenance productive totale (TPM) Il s'agit d'une approche visant à optimiser la disponibilité et les performances des équipements. C'est un aspect fondamental de tout environnement de production allégée, qui vise à éliminer le gaspillage et à accroître la productivité des employés.

La philosophie TPM souligne l'importance d'utiliser des équipements, des employés et des processus de support pour maintenir et améliorer la sécurité, la qualité et l'intégrité de la production dans la fabrication.

Dans le secteur manufacturier, la production dépend fortement de l'équipement et des travailleurs. Des pertes de production peuvent survenir tout au long du processus d'assemblage en raison de temps d'arrêt de l'équipement, d'une faible efficacité des travailleurs et de procédures inefficaces.

La maintenance productive totale s'efforce de réduire les pertes sur le lieu de travail en plaçant la responsabilité de l'entretien de maintenance de base sur l'utilisateur principal de l'équipement : l'opérateur de la machine.

Les opérateurs entretiennent leur équipement à l'aide de maintenance autonome techniques (nettoyage, contrôles de sécurité, etc.) et autres pratiques de maintenance préventive.

Au fil du temps, le TPM peut avoir un impact sur l'efficacité globale de votre équipement (OEE), la référence absolue pour mesurer la qualité d'application d'un processus de fabrication. Le TPM est un élément clé de l'excellence opérationnelle dans la fabrication, ainsi qu'un élément essentiel de systèmes de travail intégrés (IWS).

TPM s'efforce d'atteindre une production parfaite en ayant :

- Pas de pannes

- Pas d'arrêt ou de course lente

- Aucun défaut

- Aucun accident

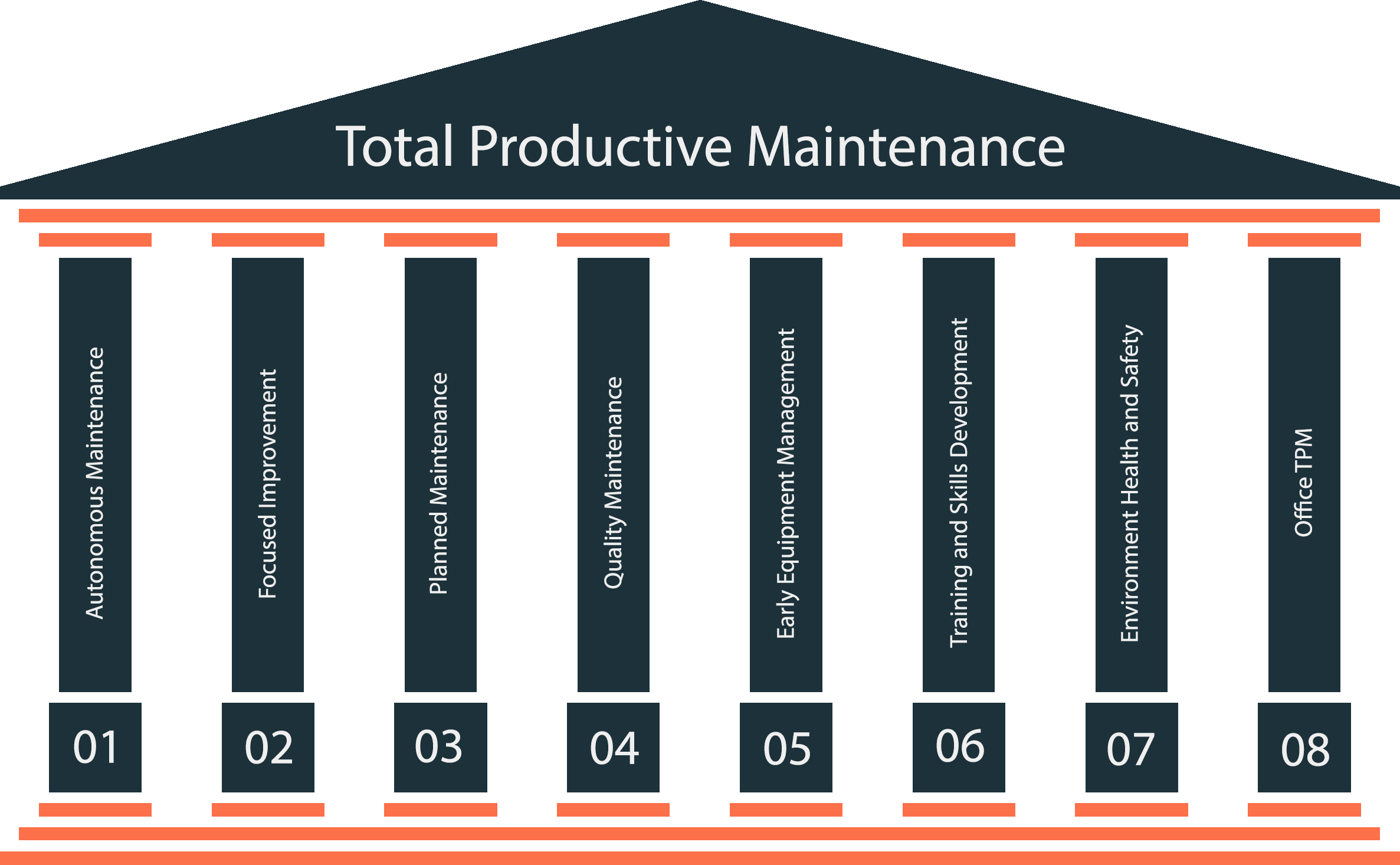

Les 8 piliers de la TPM

Les huit piliers de la TPM se concentrent sur les pratiques préventives pour aider à améliorer la fiabilité des équipements. Ils sont basés sur le système 5S (trier, mettre en ordre, faire briller, standardiser et maintenir) pour organiser les espaces de travail afin que les tâches puissent être effectuées efficacement.

Les huit piliers sont :

1. Maintenance autonome

Maintenance autonome est une approche de la maintenance qui consiste à donner aux opérateurs de machines la responsabilité des tâches de maintenance et d'entretien de base, permettant aux techniciens dédiés de se concentrer sur des tâches de maintenance plus complexes. Cette stratégie est un pilier de la TPM, une approche conçue pour optimiser les performances des équipements et un aspect fondamental de fabrication au plus juste.

La maintenance autonome (AM) donne aux opérateurs plus de contrôle sur le nettoyage, la lubrification et l'inspection de leur propre équipement - et aide à identifier les problèmes d'équipement très tôt avant qu'ils ne deviennent des pannes.

Une FA réussie exige que les fabricants fournissent à leurs opérateurs les outils numériques et les connaissances appropriés pour effectuer ces tâches de manière indépendante. Cela implique de numériser les procédures d'exploitation standard (SOP) pour le nettoyage, la lubrification et les inspections, et de fournir aux opérateurs un accès facile à la formation et à une base de connaissances d'informations.

La maintenance productive totale et la maintenance autonome sont des éléments clés des systèmes de travail intégrés. Systèmes de travail intégrés Les systèmes de travail intégrés (IWS) sont un exemple de stratégie visant à améliorer l'excellence opérationnelle dans le secteur manufacturier. Les systèmes de travail intégrés rassemblent les principes fondamentaux des personnes, des processus et de la technologie pour favoriser des niveaux de performance de fabrication plus élevés et une amélioration continue.

2. Amélioration ciblée

L'amélioration ciblée implique de tirer parti de petites équipes dans l'état d'esprit de travailler régulièrement ensemble pour mettre en œuvre des améliorations.

3. Entretien planifié

La maintenance planifiée comprend la maintenance préventive (MP) planifiée des équipements et des actifs afin de les maintenir opérationnels et d'éviter les temps d'arrêt imprévus.

4. Gestion de la qualité

Le pilier de la gestion de la qualité se concentre sur l'intégration de la détection des erreurs et de l'analyse des causes profondes dans le processus de production et comprend des inspections régulières et proactives et des contrôles de qualité.

5. Gestion précoce des équipements

Ce pilier se concentre sur la création d'un système de gestion du développement des produits et des équipements.

6. Formation et développement des compétences

Le pilier de formation et de développement des compétences de TPM garantit que les opérateurs d'équipement et les équipes de maintenance sont équipés de la bonne connaissance de TPM et plus particulièrement de la manière d'effectuer des tâches de qualité, d'inspection et de maintenance.

La formation et l'éducation se tournent de plus en plus vers le soutien en cours d'emploi au moment où le besoin s'en fait sentir. Cela inclut l'utilisation d'outils numériques modernes pour former et guider les opérateurs lors des tâches de maintenance. Plateformes de travailleurs connectés qui intègrent le suivi des compétences numériques, instructions de travail numériques, et formation en cours d'emploi, y compris leçons en un point, aident à affiner les connaissances liées au travail et permettent aux opérateurs de réussir les tâches de maintenance régulières. Cela peut aider à prévenir une détérioration supplémentaire de l'équipement.

Une fois que les opérateurs sont formés et ont accès aux informations numériques pour les guider tout au long des processus de maintenance, ils sont capables d'effectuer des tâches de manière autonome et à un niveau optimal de sécurité et de qualité.

7. Santé et sécurité environnementales

Les tâches axées sur la sécurité sont exécutées par les opérateurs d'équipement afin de maintenir un environnement de travail sécuritaire.

8. Bureau TPM

Ce pilier comprend l'extension des avantages de la TPM au-delà de l'usine et l'application des principes de la TPM aux fonctions administratives, y compris le traitement des commandes, l'approvisionnement et la planification.

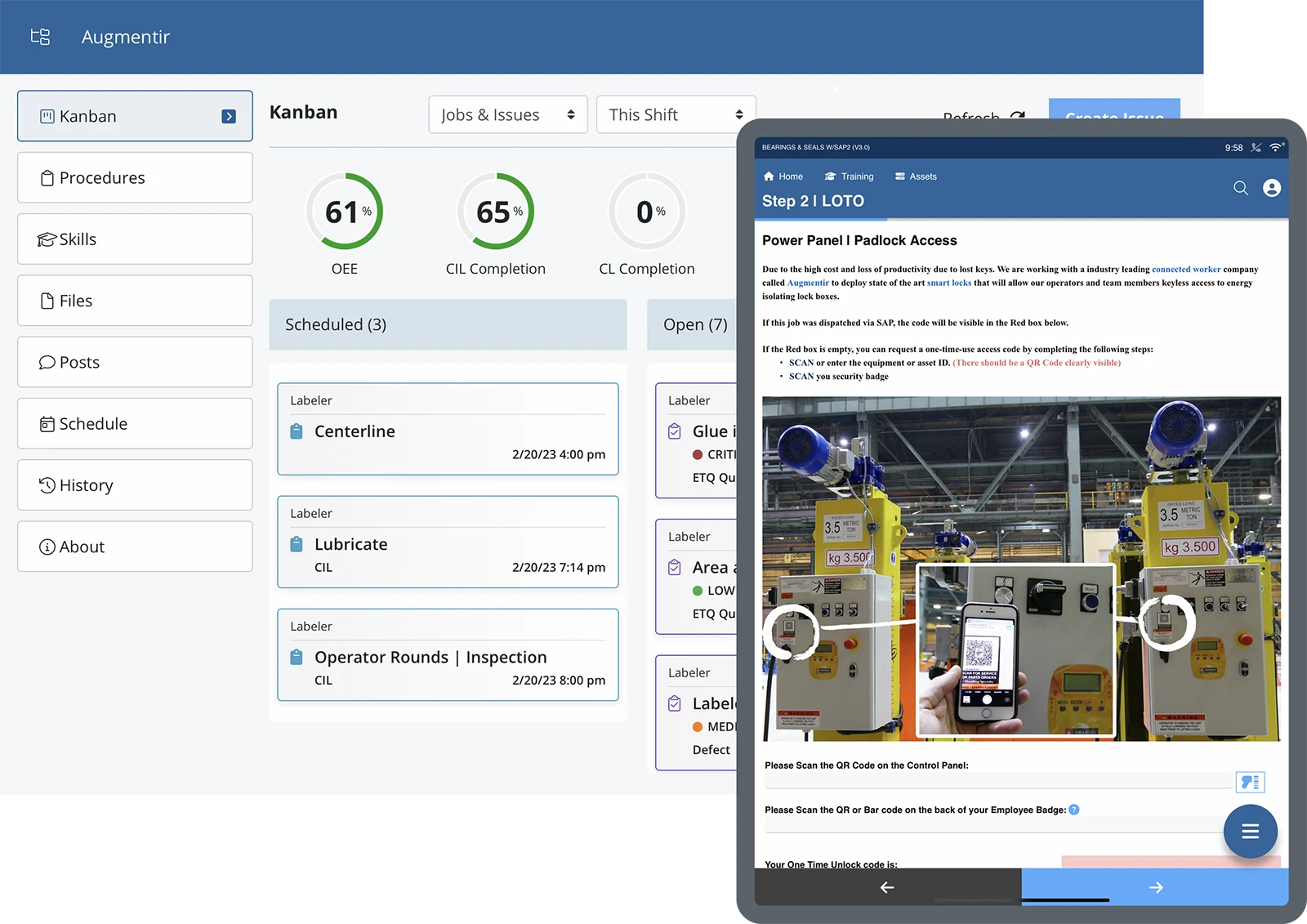

Numérisation et maintien de la TPM avec des outils de travail connectés alimentés par l'IA

Plateformes de travailleurs connectés sont des outils logiciels numériques qui peuvent aider à normaliser et à améliorer la façon dont les opérateurs effectuent les tâches de maintenance. Ils sont utilisés pour améliorer la communication, la collaboration, l'orientation et l'assistance aux opérateurs.

Les plateformes de travail connecté sont utilisées pour créer, attribuer et gérer les tâches de maintenance en cours. Grâce à une combinaison d'instructions de travail numériques et d'outils de collaboration en temps réel, les opérateurs peuvent effectuer indépendamment des tâches de maintenance à des performances optimales.

En outre, des solutions de travailleurs connectés qui reposent sur une base d'IA sont également utilisés pour soutenir l'amélioration continue et les initiatives Lean sur le lieu de travail.

Avec les éléments fondamentaux des SOP numérisées et les conseils d'experts à distance en place, les entreprises manufacturières peuvent guider leurs opérateurs avec des informations contextuelles pour les aider à effectuer des travaux avec une efficacité maximale et à résoudre les problèmes plus rapidement.

Cela permet également aux organisations de capturer des données précieuses non seulement sur le travail effectué, mais également sur la manière dont les travailleurs exécutent leur travail et sur les activités ou interactions qui contribuent au succès ou à la performance de certains emplois.

Vous souhaitez savoir comment Augmentir peut vous aider à numériser et à maintenir la TPM au sein de votre organisation ? Contactez-nous pour un demo gratuite.

Foire aux questions (FAQ)

Qu'est-ce que la maintenance productive totale (TPM) ?

La Maintenance Productive Totale (MPT) est une stratégie de maintenance proactive qui vise à optimiser l'efficacité des équipements en impliquant tous les employés, des opérateurs à la direction, dans le maintien et l'amélioration des performances de production. La MPT vise à minimiser les temps d'arrêt, à réduire les défauts et à garantir la fiabilité des équipements.

Quels sont les piliers de la Maintenance Productive Totale ?

Les piliers fondamentaux de la TPM comprennent généralement la maintenance autonome, la maintenance planifiée, la maintenance qualité, l'amélioration ciblée, la gestion anticipée des équipements, la formation et l'éducation, la sécurité et l'environnement, ainsi que la TPM dans les fonctions administratives. Ces piliers favorisent l'amélioration continue et l'efficacité des équipements.

Pourquoi le TPM est-il important dans la fabrication ?

La TPM aide les fabricants à réduire les temps d'arrêt imprévus, à prolonger la durée de vie des équipements, à améliorer la qualité des produits et à renforcer l'appropriation par les employés des performances des équipements. Elle s'inscrit dans les principes du Lean Manufacturing et soutient les initiatives d'excellence opérationnelle.

Comment le TPM améliore-t-il l’efficacité des équipements ?

Le TPM améliore l'efficacité des équipements en ciblant les six principaux facteurs de perte : pannes, réglages, ralenti et arrêts mineurs, réduction de la vitesse, défauts de processus et baisse de rendement. Cela conduit à un meilleur taux de rendement global (TRG).

Comment les outils numériques peuvent-ils soutenir le TPM dans la fabrication ?

Les outils numériques, tels que les plateformes de travailleurs connectés alimentées par l'IA, soutiennent la TPM en standardisant les procédures de maintenance, en suivant les données de l'équipement en temps réel, en permettant la maintenance prédictive et en donnant aux travailleurs de première ligne des instructions de travail numériques et des outils de collaboration.

Quelle est la différence entre la TPM et la maintenance préventive ?

La maintenance préventive est une approche planifiée visant à entretenir les équipements avant qu'une panne ne survienne. La TPM va plus loin en impliquant l'ensemble du personnel dans l'entretien des équipements et en mettant l'accent sur l'amélioration continue, la qualité et la responsabilité.

Comment Augmentir soutient-il la maintenance productive totale ?

Augmentir soutient TPM via sa plateforme de travailleurs connectés alimentée par l'IA, qui permet de numériser et d'optimiser les flux de travail de maintenance, d'améliorer l'engagement des employés et de capturer des données opérationnelles critiques pour une amélioration continue.