Erfahren Sie, wie Sie Mitarbeiterqualifikationen in der Fertigung verfolgen und entdecken Sie moderne Ansätze für eine effektive Kompetenzverfolgung.

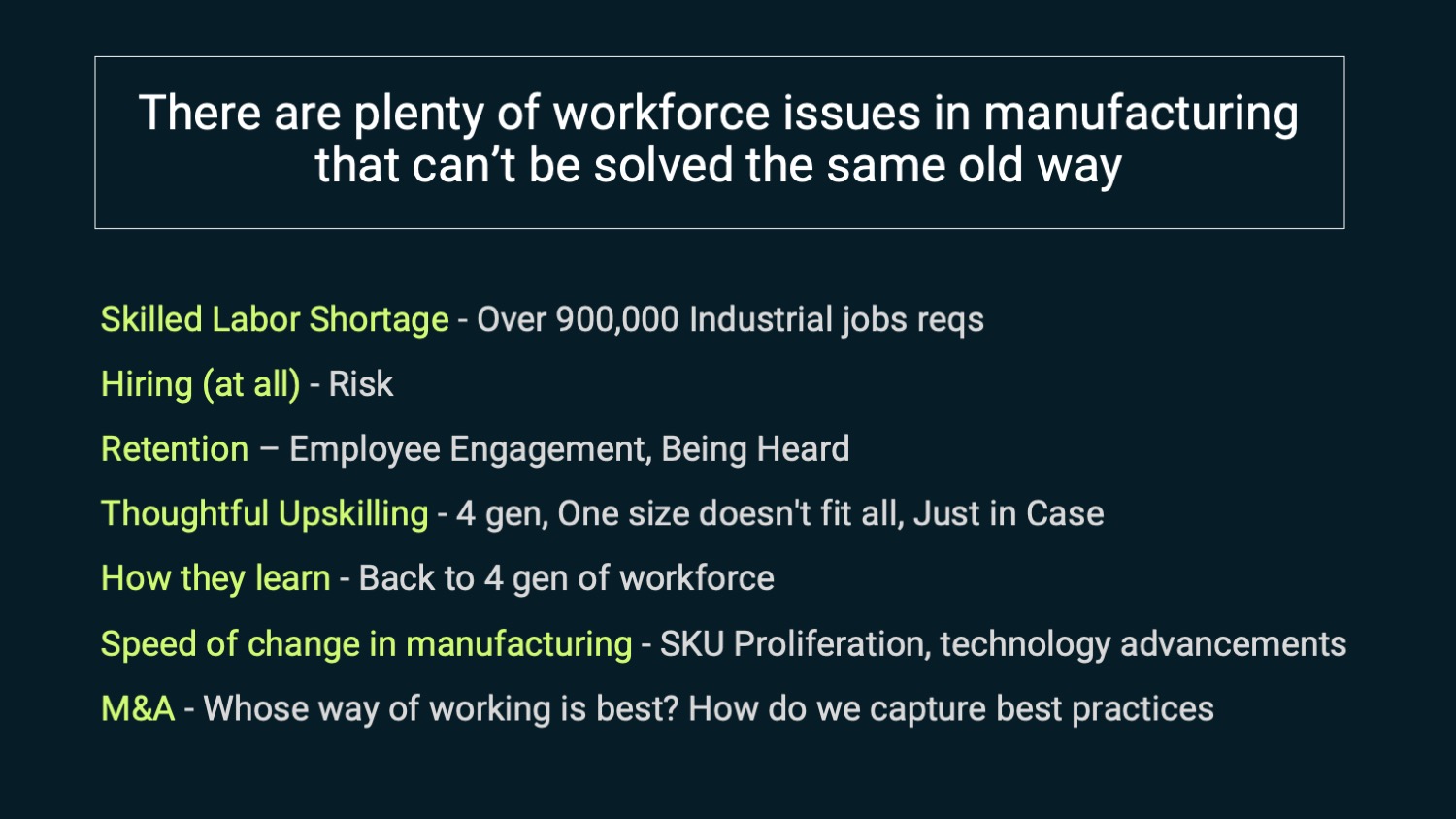

In der heutigen Fertigungsumgebung ist es entmutigend und zeitaufwändig, den Überblick über die Qualifikationsniveaus der Mitarbeiter bei den vielen verschiedenen Arbeitsaufgaben zu behalten. Angesichts der ständig steigenden Fluktuationsrate in der Belegschaft ist die Excel- oder papierbasierte Kompetenzerfassung in der Fertigung überflüssig geworden.

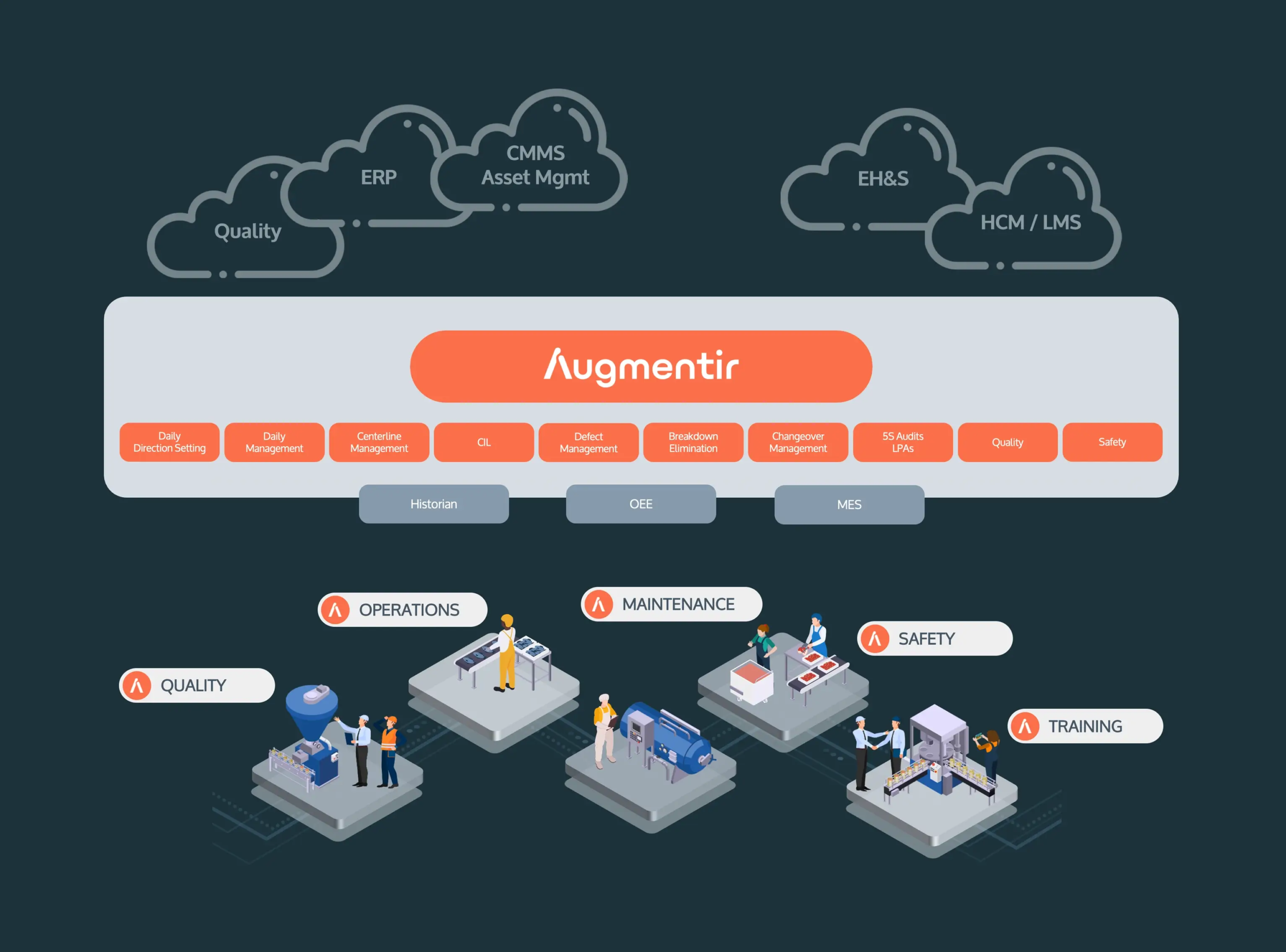

Führende Hersteller wenden sich jetzt intelligenter digitaler Technologie zu, um die Nachverfolgung von Fähigkeiten zu rationalisieren und sie mit den Frontline-Operationen zu verbinden, was ihnen einen Wettbewerbsvorteil verschafft und die Produktivität im Bereich Sicherheit am Arbeitsplatz steigert. Skills-Tracking-Software kann eine große Hilfe sein, um die aktuellen Fähigkeiten der Mitarbeiter zu identifizieren und Lücken zu finden. Kurz gesagt, ein solches Tool hilft dabei, den Prozess der Bewertung der Fähigkeiten der Mitarbeiter zu automatisieren, zu organisieren und zu vereinfachen und Ihre Belegschaft besser zu verstehen.

Erfahren Sie mehr darüber, wie sich das Skills-Tracking verändert und wie wichtig es ist, das Skills-Management in den Arbeitsablauf zu integrieren, indem Sie sich mit den folgenden Themen befassen:

- Fünf Ansätze für eine effektive Kompetenzverfolgung in der Fertigung

- Vorteile von Tracking-Fähigkeiten in der Fertigung

- Funktionen, auf die Sie in einer Skills-Tracking-Software achten sollten

Fünf Ansätze für eine effektive Kompetenzverfolgung in der Fertigung

Laut a aktuelle Umfrage von McKinsey & Company, gaben Unternehmen an, dass das Nachverfolgen und Validieren von Fähigkeiten und Kompetenzen ihre größte Talentherausforderung sei.

Effektives Kompetenz-Tracking kann Sicherheit, Produktivität und Arbeitsleistung verbessern, indem es dabei hilft, die richtigen Personen mit den richtigen Aufgaben zusammenzubringen. Für jede Organisation gibt es mehrere Methoden und Tools, mit denen Sie die Fähigkeiten Ihrer Mitarbeiter verfolgen können:

1. Direkte Bewertung

Dieser Ansatz konzentriert sich darauf, dass ein Mitarbeiter einen anderen direkt bewertet. Dies kann in Form einer Peer-Review zwischen Mitarbeitern oder durch einen Vorgesetzten erfolgen.

2. Selbsteinschätzung

Dieser Ansatz besteht darin, dass die Mitarbeiter alle paar Monate eine Selbsteinschätzung ihrer Fähigkeiten und Qualifikationen durch Umfragen durchführen.

3. Anonyme Peer-Bewertung

Bei diesem Ansatz bewerten Mitarbeiter anonym die Leistung des anderen bei Projekten oder anderen Aufgaben.

4. Kompetenzbewertung mit HR- oder Lernsystemen

Diese Art der Bewertung kann mit einem HR-System (oder einem Learning Management System) durchgeführt werden, um Mitarbeiterprofile basierend auf abgeschlossenen Schulungen zu bewerten und zu aktualisieren. Mitarbeiter können beispielsweise abgeschlossene Kurse melden, ihre Schulungsdaten verfolgen oder neue Zertifikate melden.

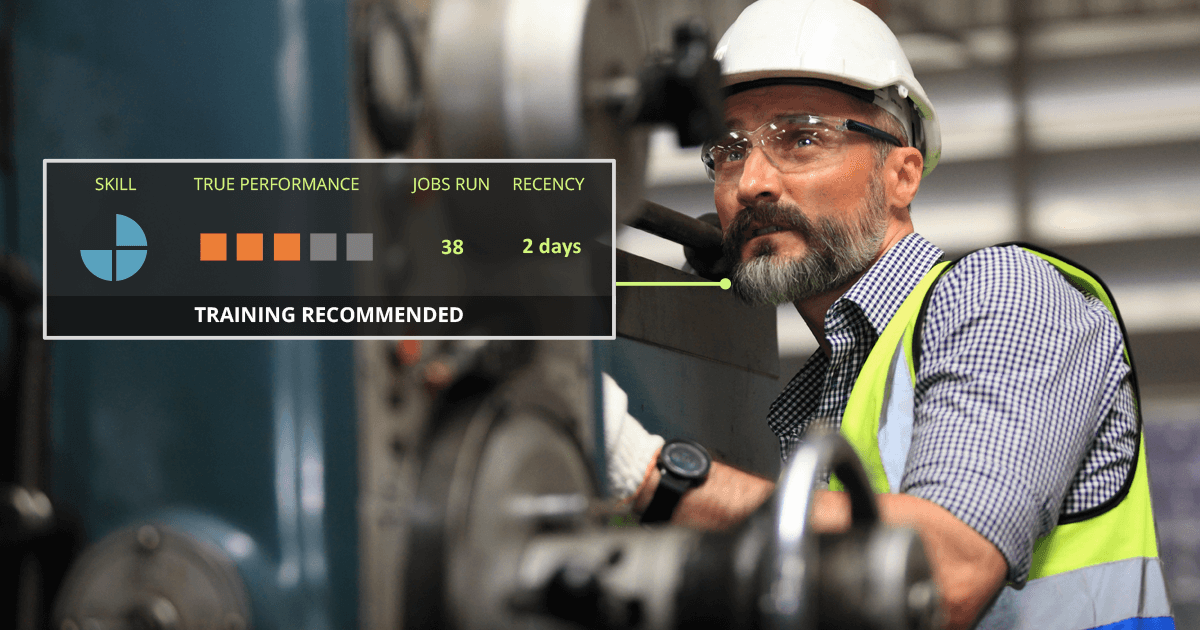

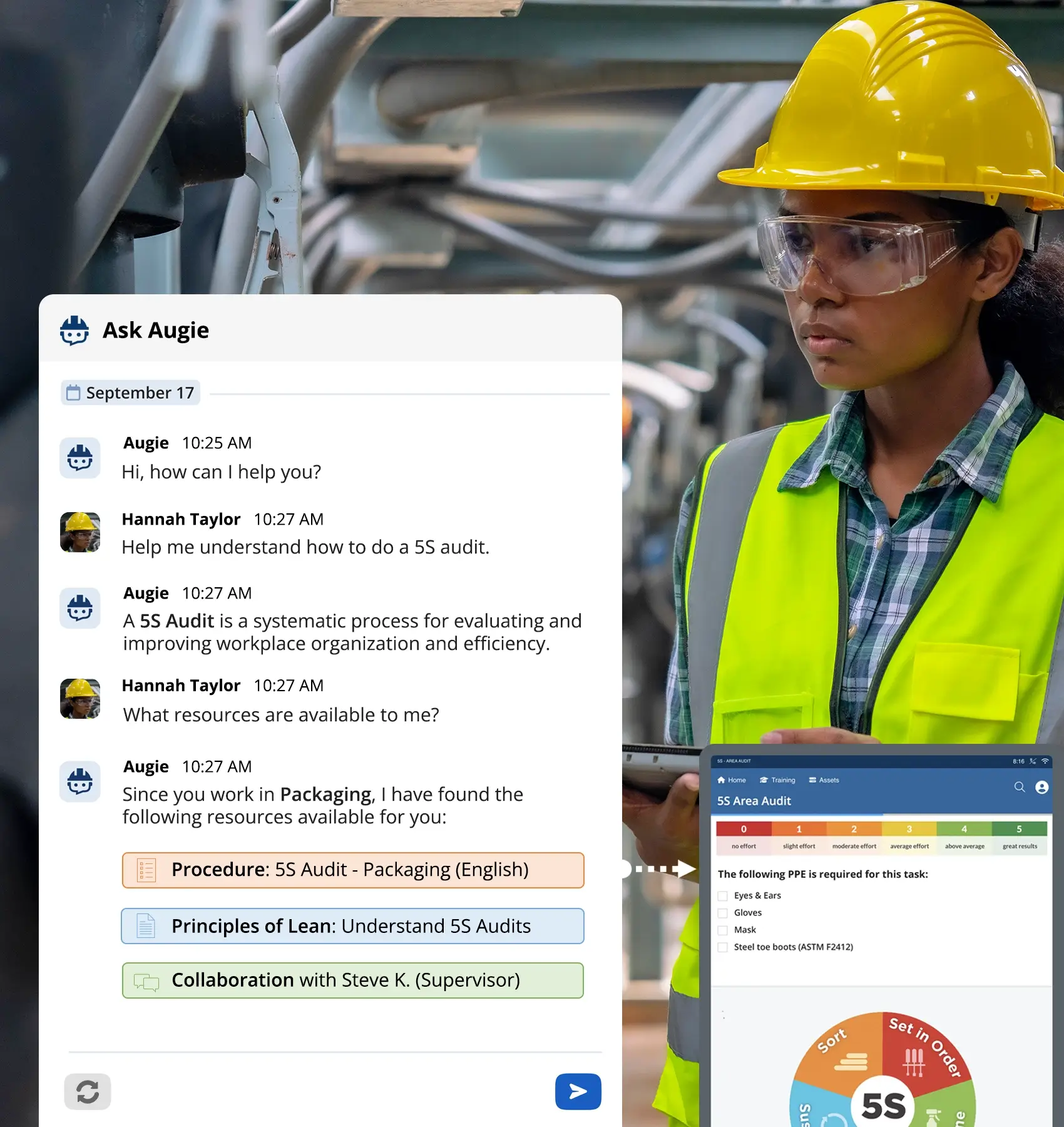

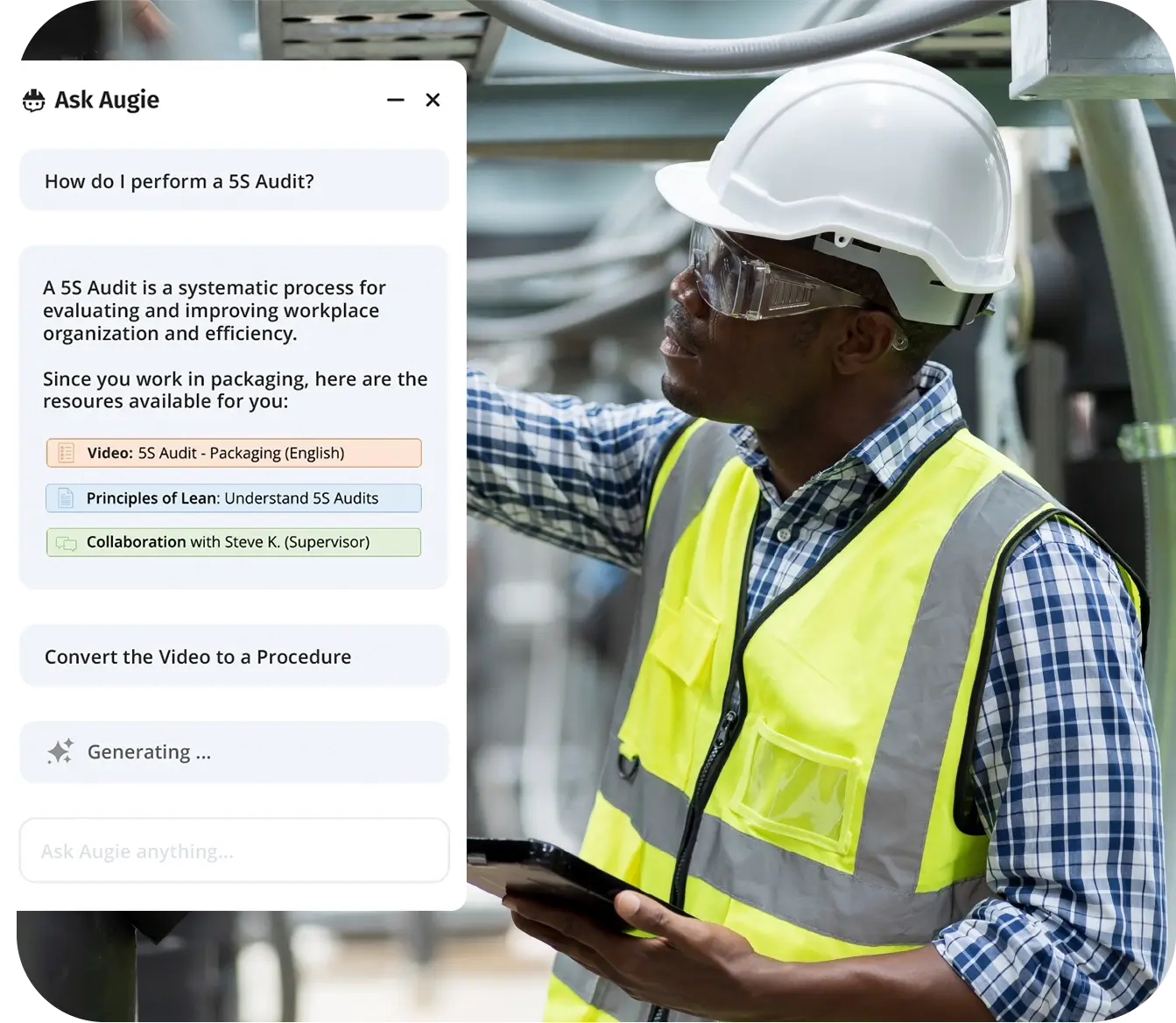

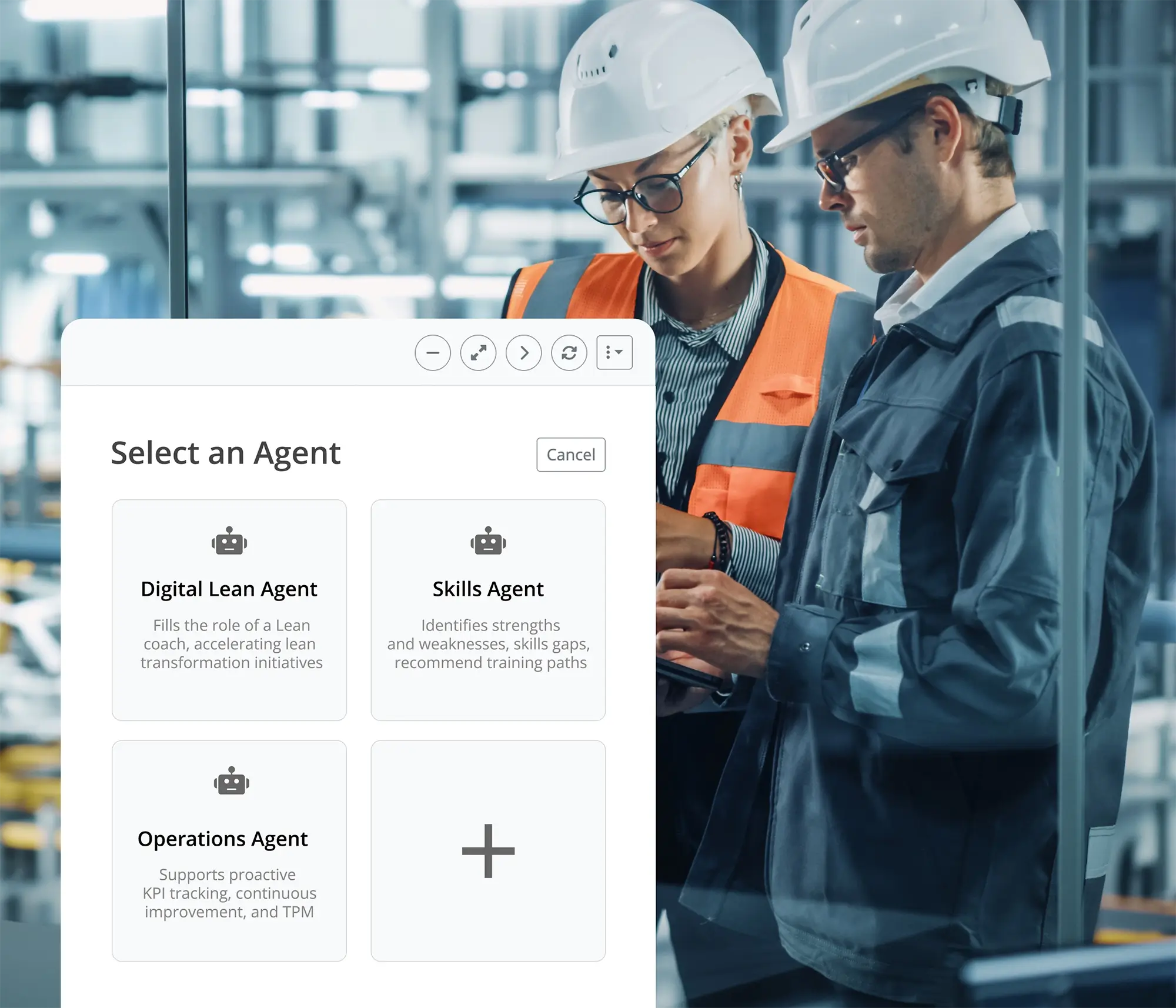

5. KI-basierte Skills-Tracking-Software

Jede der oben genannten 4 Methoden wird häufig verwendet, aber die zunehmende Variabilität der Belegschaft, Fehlzeiten und Fluktuation erzwingt neue Anforderungen. Hersteller wenden sich zunehmend KI-basierten Softwarelösungen zu, um Fähigkeiten digital zu verfolgen und zu verwalten und sie mit der Arbeitsausführung zu verbinden.

HR-/Lernsysteme oder eigenständige Softwarelösungen zur Kompetenzverfolgung, die versuchen, die Kompetenzverfolgung zu automatisieren, werden den Anforderungen der heutigen Hersteller nicht gerecht, da sie die „Fähigkeiten, die die Mitarbeiter kennen“ nicht mit der „erledigten Arbeit“ verbinden. Diese eigenständigen Lösungen waren vielleicht ideal für die stabile, unveränderliche Belegschaft der Vergangenheit, aber sie sind nicht für die heutige Ära der hohen Belegschaftsvariabilität geeignet.

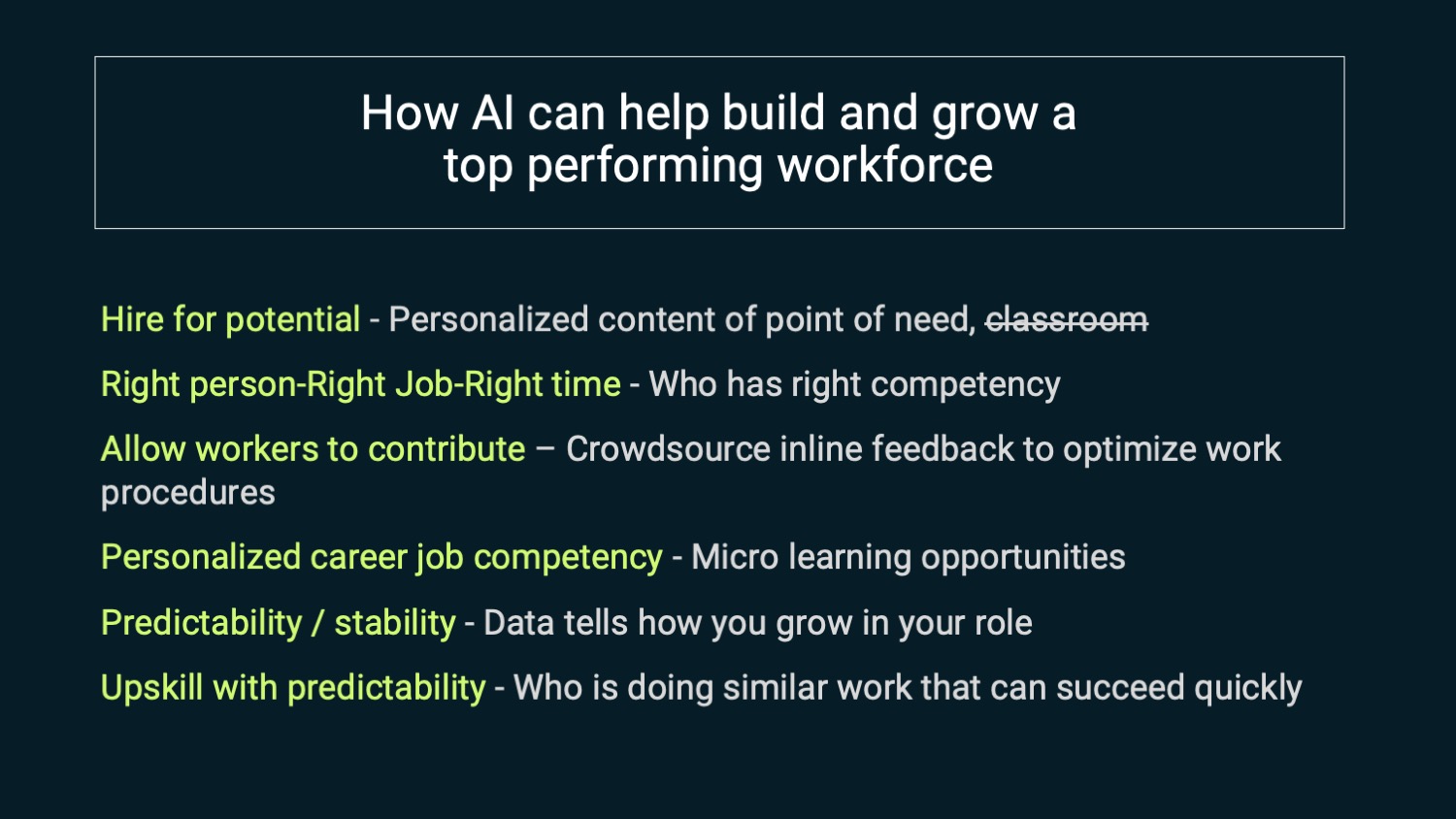

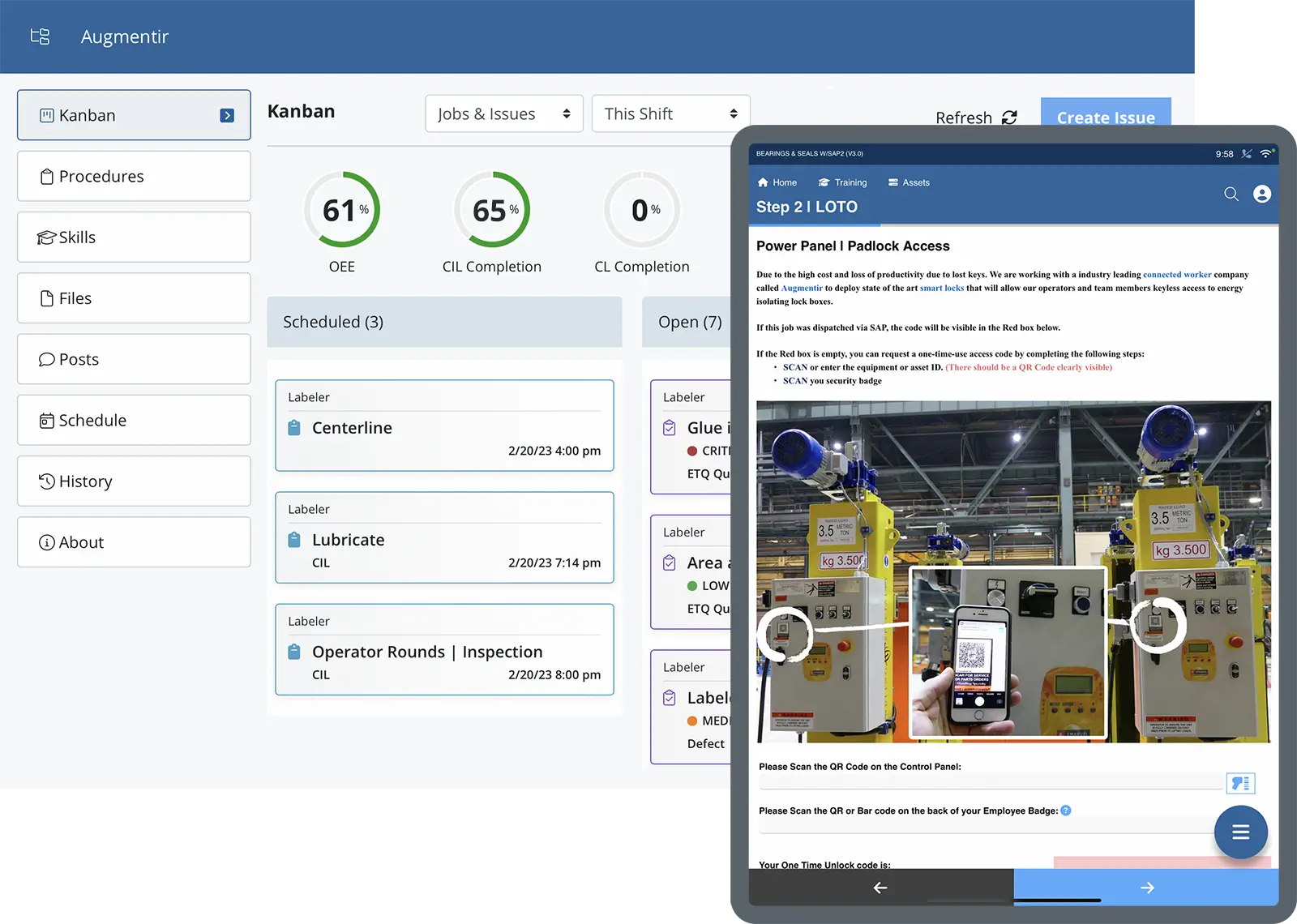

Ein integriertes, geschlossenes Kompetenzmanagementsystem ist die Lösung für das Zeitalter hoher Personalfluktuation und Fehlzeiten. Kompetenzmanagementlösungen, die Kompetenzerfassung mit KI-gestützter Technologie zur Vernetzung von Mitarbeitern kombinieren, und Ausbildung am Arbeitsplatz kann einen erheblichen Mehrwert bieten. Daten aus der tatsächlichen Arbeitsleistung können Investitionen in die Personalentwicklung unterstützen und es Ihnen ermöglichen, Ihre Schulungs-, Umschulungs- und Weiterbildungsmaßnahmen dort einzusetzen, wo sie die größte Wirkung erzielen.

Vorteile der Kompetenzverfolgung in der Fertigung

Die Verfolgung von Fähigkeiten in der Fertigung kann dabei helfen, die Fähigkeiten Ihrer Mitarbeiter zu identifizieren, die sie bereits besitzen, und diejenigen, die sie noch lernen müssen, um ihre Arbeit richtig zu erledigen. Darüber hinaus mit KI-basiert Connected Worker-Lösungenkönnen Unternehmen Skills-Tracking- und Schulungsprogramme digitalisieren und einfach verwalten und sie mit Frontline-Operationen verbinden.

Einige Vorteile der Verfolgung der Fähigkeiten Ihrer Mitarbeiter mit diesem Ansatz sind:

1. Steigert die Produktivität in der Fertigung

Das Engagement einer Organisation, die Fähigkeiten ihres Teams zu fördern, kann ihre Einstellung zum Job beeinflussen. Es ist wahrscheinlicher, dass ein Mitarbeiter bessere Leistungen erbringt, wenn er wertgeschätzt und geschätzt wird. Die Nachverfolgung von Fähigkeiten stellt auch sicher, dass die Mitarbeiter für ihre Arbeit qualifiziert sind.

2. Sorgen Sie für Sicherheit

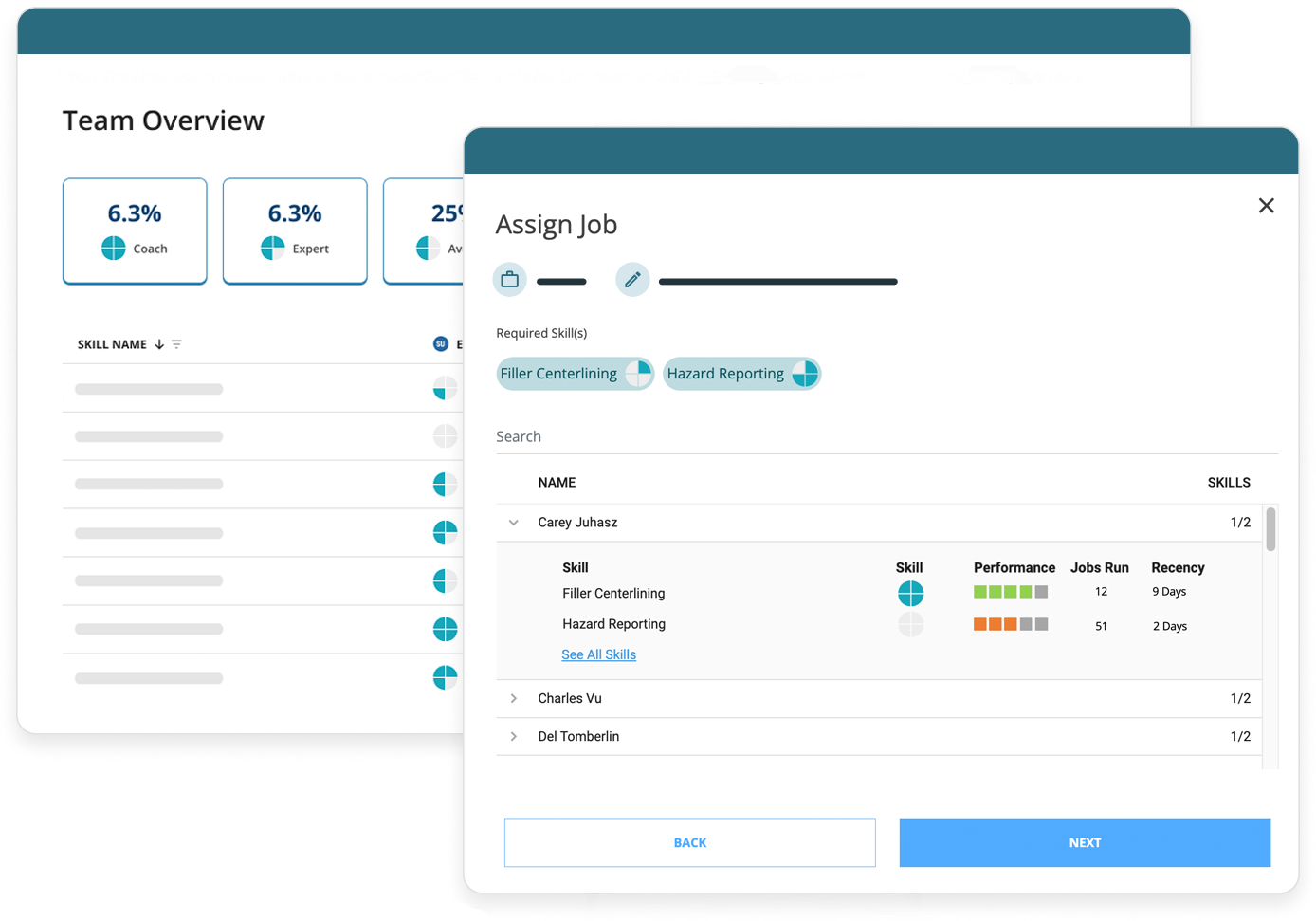

Lösungen, die den Kreislauf zwischen Ausbildung/Fähigkeiten und der geleisteten Arbeit schließen, ermöglichen es Organisationen, zum Zeitpunkt der Arbeitszuweisung zu validieren, wer über das Qualifikationsniveau verfügt, um eine bestimmte Aufgabe sicher auszuführen. Dies trägt dazu bei, Risiken zu mindern und Sicherheit zu gewährleisten.

3. Arbeit intelligent zuweisen

Stellen Sie sicher, dass die richtige Person dem richtigen Job zugewiesen wird. Verwalten Sie Arbeitsaufträge basierend auf Qualifikationsniveau, Bestätigungen und tatsächlicher Arbeitsleistung.

4. Schließt die Qualifikationslücke

Das Nachverfolgen von Fähigkeiten ist eine großartige Möglichkeit, Lücken zwischen den Fähigkeiten, über die Mitarbeiter bereits verfügen, und den Fähigkeiten, die sie benötigen, zu identifizieren. Mit diesen Informationen kann das Unternehmen zusätzliche Schulungen oder andere Möglichkeiten zur Investition in seine Mitarbeiter arrangieren. Denken Sie daran, dass sich mit der Weiterentwicklung und dem Wachstum Ihrer Fertigungsorganisation auch die Fähigkeiten Ihrer Mitarbeiter ändern sollten.

5. Steigert die interne Kommunikation

Arbeitgeber, die das Qualifikationsniveau ihrer Mitarbeiter aktiv weiterentwickeln, werden sie eher behalten. Tracking-Fähigkeiten können auch die Verbindungen zu Teammitgliedern motivieren und anspornen.

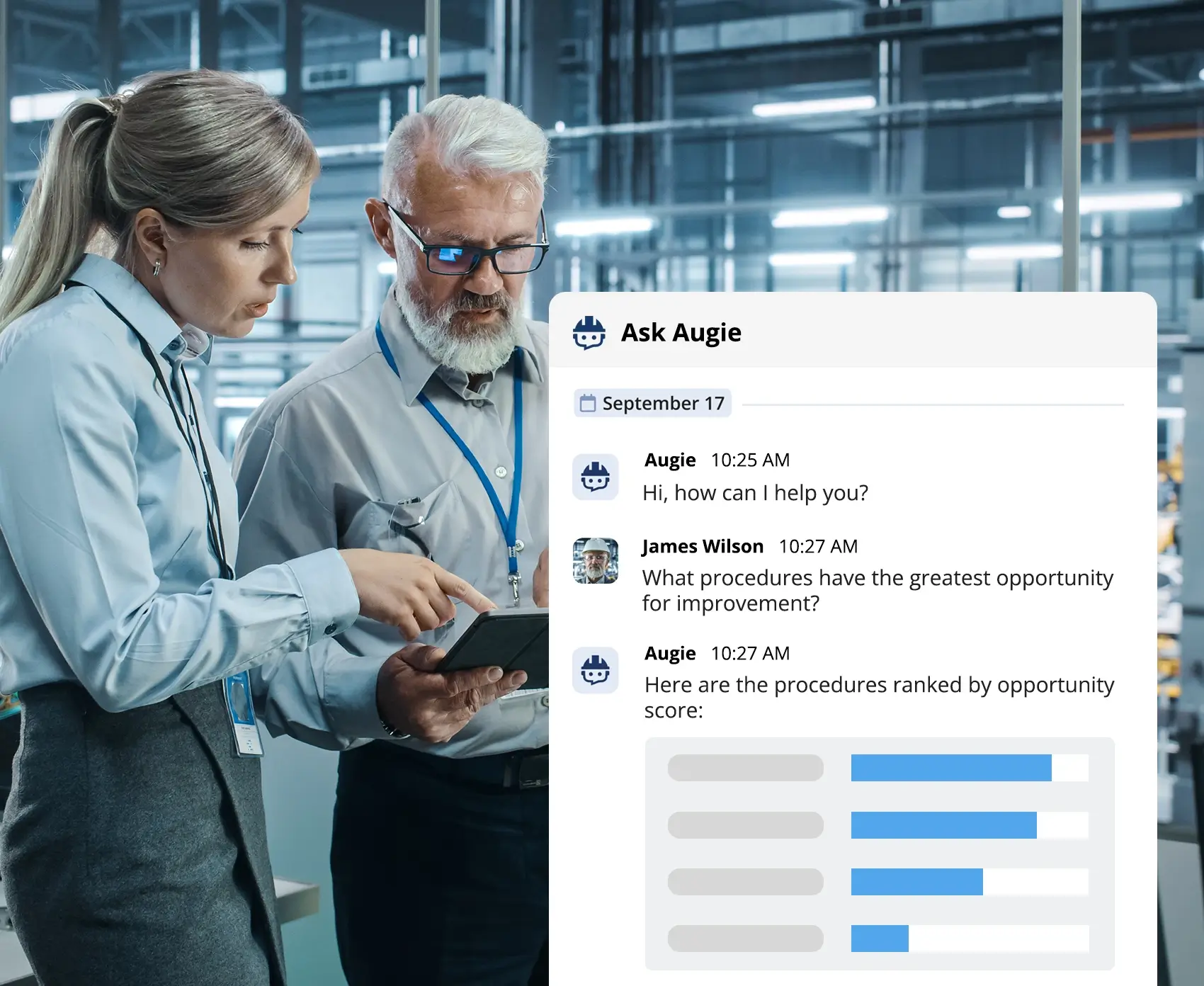

6. Identifizieren Sie Weiterbildungs- oder Umschulungsmöglichkeiten

Verwenden Sie Daten aus der tatsächlichen Arbeitsleistung, kombiniert mit den aktuellen Fähigkeiten und Bestätigungen eines Mitarbeiters, um Ihre Umschulungs- und Weiterbildungsentscheidungen zu treffen.

7. Verbessert den Wettbewerbsvorteil

Obwohl der Zweck einer effektiven Kompetenzverfolgung darin besteht, das Wachstum und die Entwicklung der Mitarbeiter zu unterstützen, ist ein Nebenprodukt eine stärkere, wettbewerbsfähigere Organisation als Ganzes. Zu wissen, wo Verbesserungsbedarf besteht, kann Lernlücken schließen und den Gesamterfolg eines Unternehmens steigern. Die Optimierung Ihrer Belegschaft kann dazu beitragen, die Produktivität in jeder Abteilung zu verbessern und Ihrem Unternehmen einen Wettbewerbsvorteil auf dem heutigen Markt zu verschaffen.

Funktionen, auf die Sie in einer Skills-Tracking-Software achten sollten

Die richtigen Funktionen zur Kompetenzverfolgung in der Fertigung können dazu beitragen, dass ein Unternehmen produktiver und effizienter arbeitet. Diese Art von Software soll Produktionsanlagen nicht nur dabei helfen, die Fähigkeiten ihrer Mitarbeiter zu identifizieren, zu bewerten, zu verfolgen und zu fördern, sondern auch die Betriebssicherheit und Leistung zu verbessern.

Es ist wichtig, auf die folgenden Funktionen zu achten, wenn Sie entscheiden, welche Software für Sie geeignet ist:

Trainingsmanagement

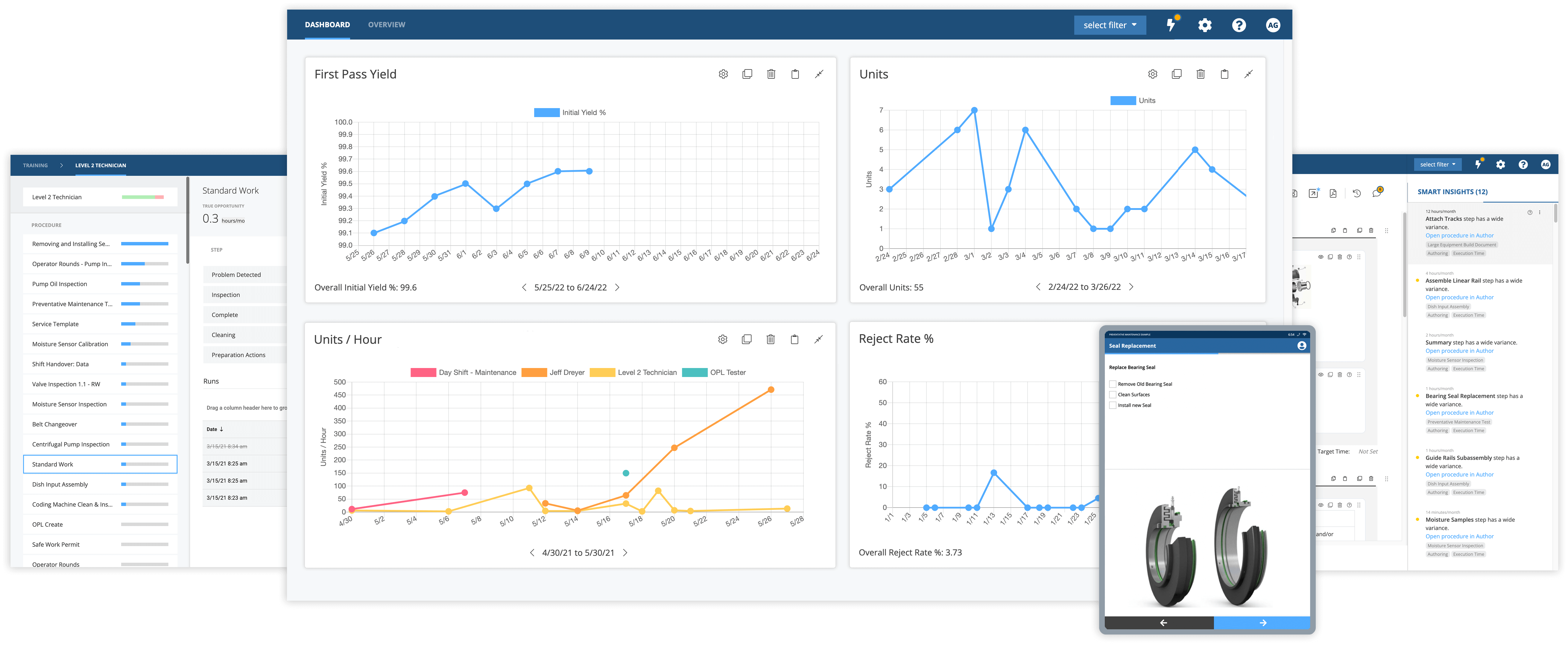

Diese Funktion hilft Unternehmen, den Fortschritt ihrer Teams zu sehen und zu bewerten, ob Schulungsmöglichkeiten Wirkung zeigen. Es hilft, Mitarbeiterschulungsaufzeichnungen für Echtzeitzugriff und -auswertung zu speichern und die Schulungseffektivität basierend auf der tatsächlichen Arbeitsleistung zu messen.

Zertifizierungsverwaltung

Diese Funktion hilft Arbeitgebern bei der Verwaltung von Mitarbeiterzertifizierungen. Wenn die Zertifizierung eines Arbeitnehmers abläuft, sollten die Tracking-Funktionen der Software die beteiligten Parteien einfach benachrichtigen.

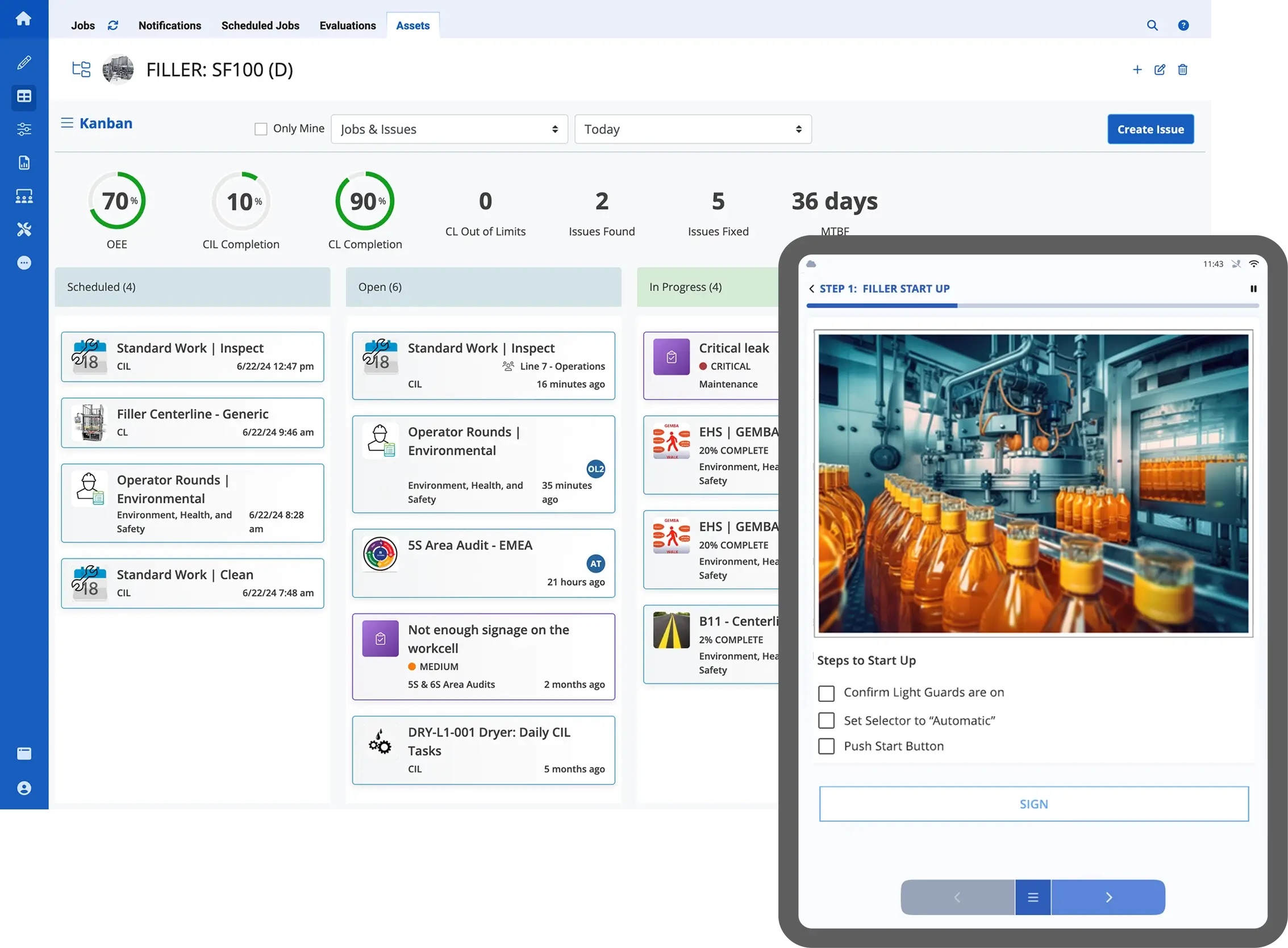

In den Arbeitsablauf integriertes Skill-Tracking

Qualifikationsniveaus und aktuelle Bestätigungen stellen sicher, dass Arbeitnehmer Aufgaben sicher und korrekt ausführen können, und müssen daher zum Zeitpunkt der Arbeitszuweisung und erneut zum Zeitpunkt der Arbeitsausführung berücksichtigt werden.

Live-Dashboard

Skills-Tracking-Software mit anpassbaren Dashboards bietet einen Echtzeit-Überblick über die Fähigkeiten, Qualifikationen und eventuell vorhandenen Qualifikationslücken der Mitarbeiter. Manager haben eine bessere Vorstellung davon, wo Ressourcen für die Schulung von Mitarbeitern eingesetzt werden müssen und wer für eine Rolle besser geeignet ist.