Après plus d'un an de conférences virtuelles, nous avons enfin pu participer en personne à la conférence AI Manufacturing à Dallas début novembre et discuter de la manière dont l'IA façonne l'avenir de la main-d'œuvre manufacturière.

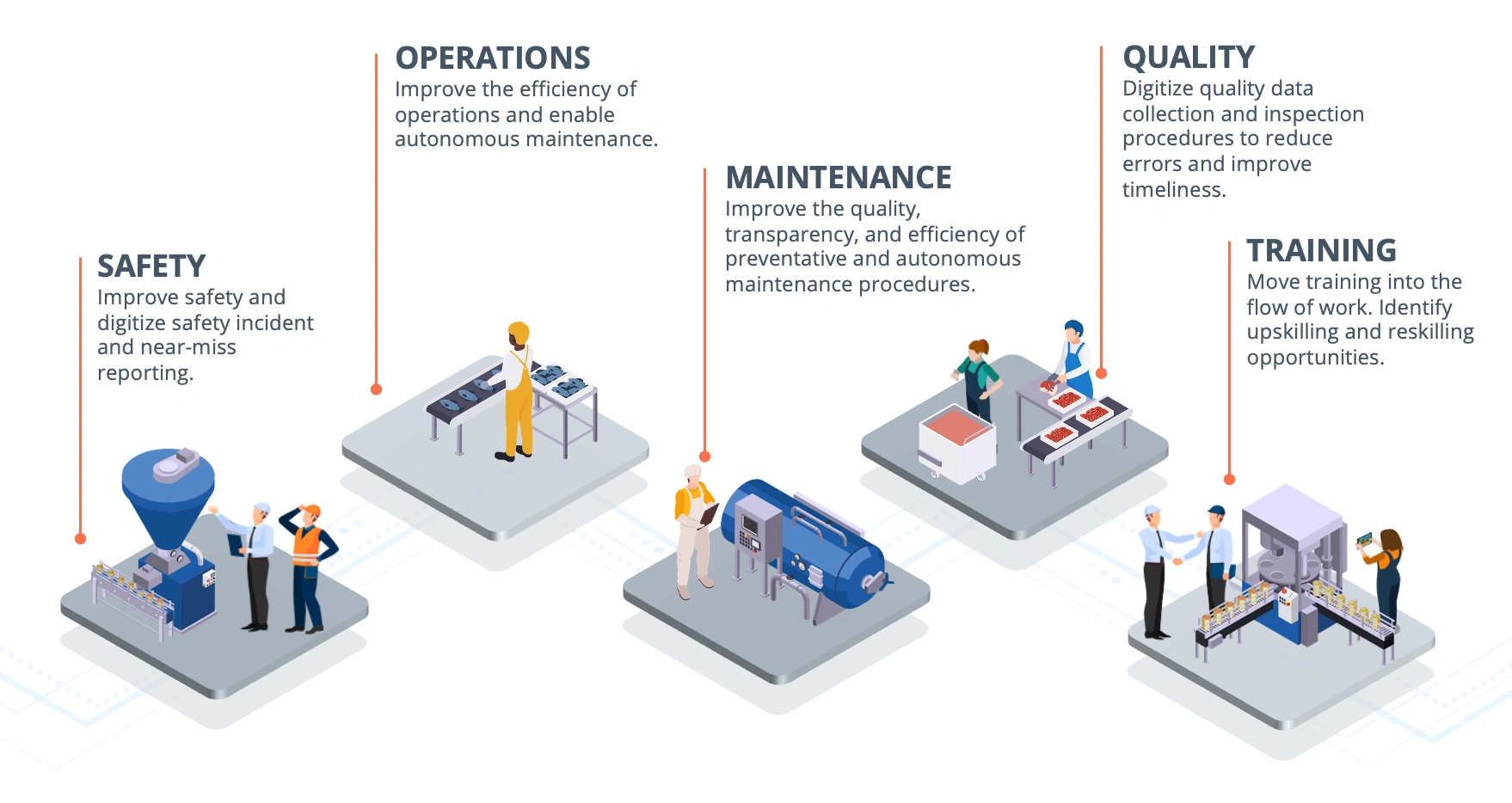

Après plus d'un an de conférences virtuelles, nous avons enfin pu participer en personne au Conférence sur la fabrication de l'IA à Dallas au début de novembre. L'événement de cette année était hybride, en face à face les 3 et 4 novembre et virtuellement le 5 novembre. Bien qu'il soit rafraîchissant de pouvoir réseauter face à face avec des leaders de l'industrie manufacturière, c'était formidable d'avoir également l'opportunité de réseauter virtuellement le 5 novembre. Si vous n'êtes pas familier avec la conférence AI Manufacturing, cette conférence est le principal événement sur l'intelligence artificielle pour les industries manufacturières. L'événement de cette année portait sur :

- L'utilisation de l'IA pour améliorer la qualité, réduire les défauts et augmenter les profits

- Développer un jumeau numérique pour optimiser les opérations de l'usine

- Utilisation de blocs de construction pour moderniser les activités de fabrication et faciliter la croissance

- Concevoir des produits grâce aux techniques de fabrication additive et hybride

- Explorer l'utilisation de l'IA dans les attaques industrielles et la défense

Utiliser l'IA pour libérer le véritable potentiel de la main-d'œuvre moderne et connectée d'aujourd'hui

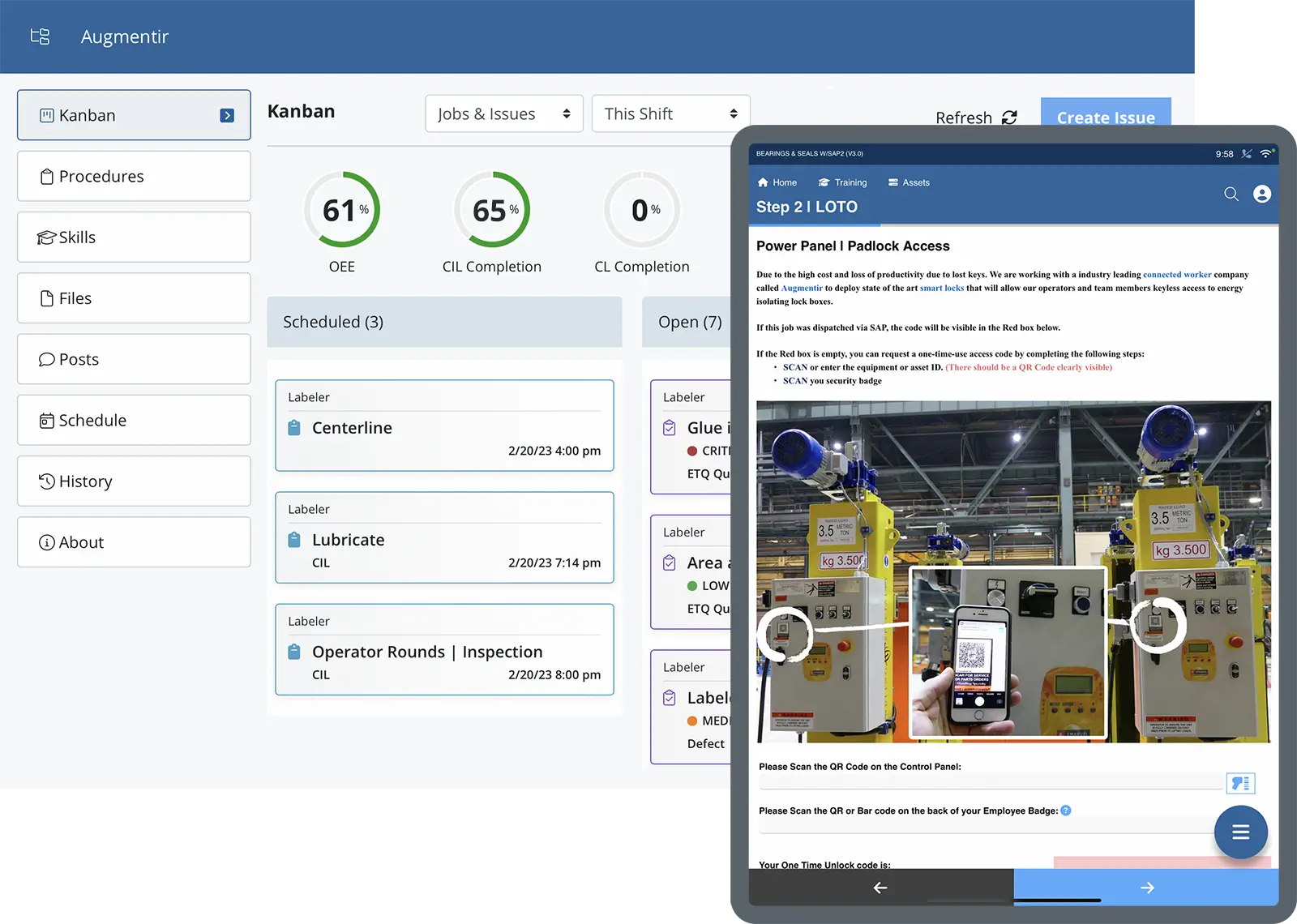

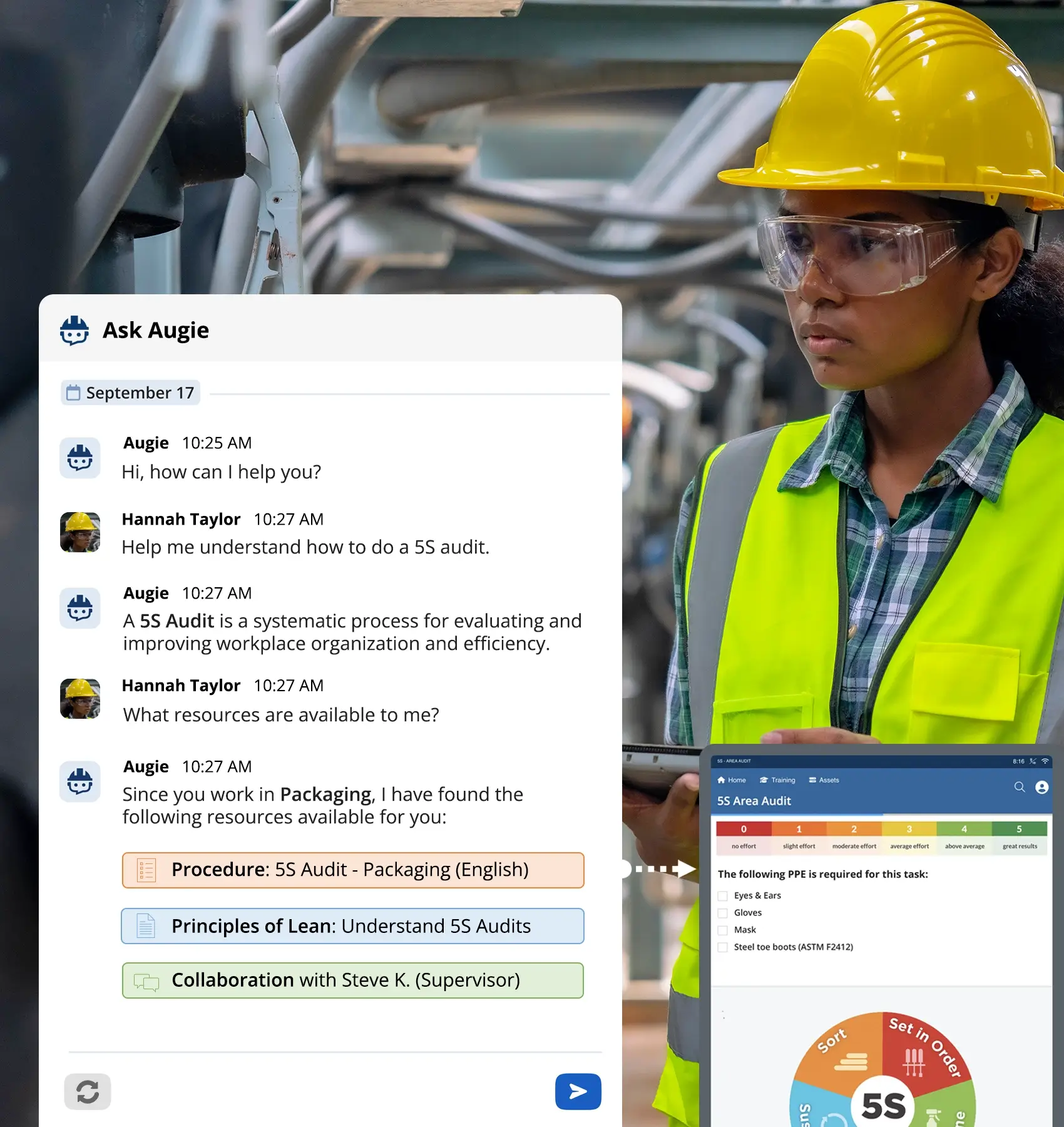

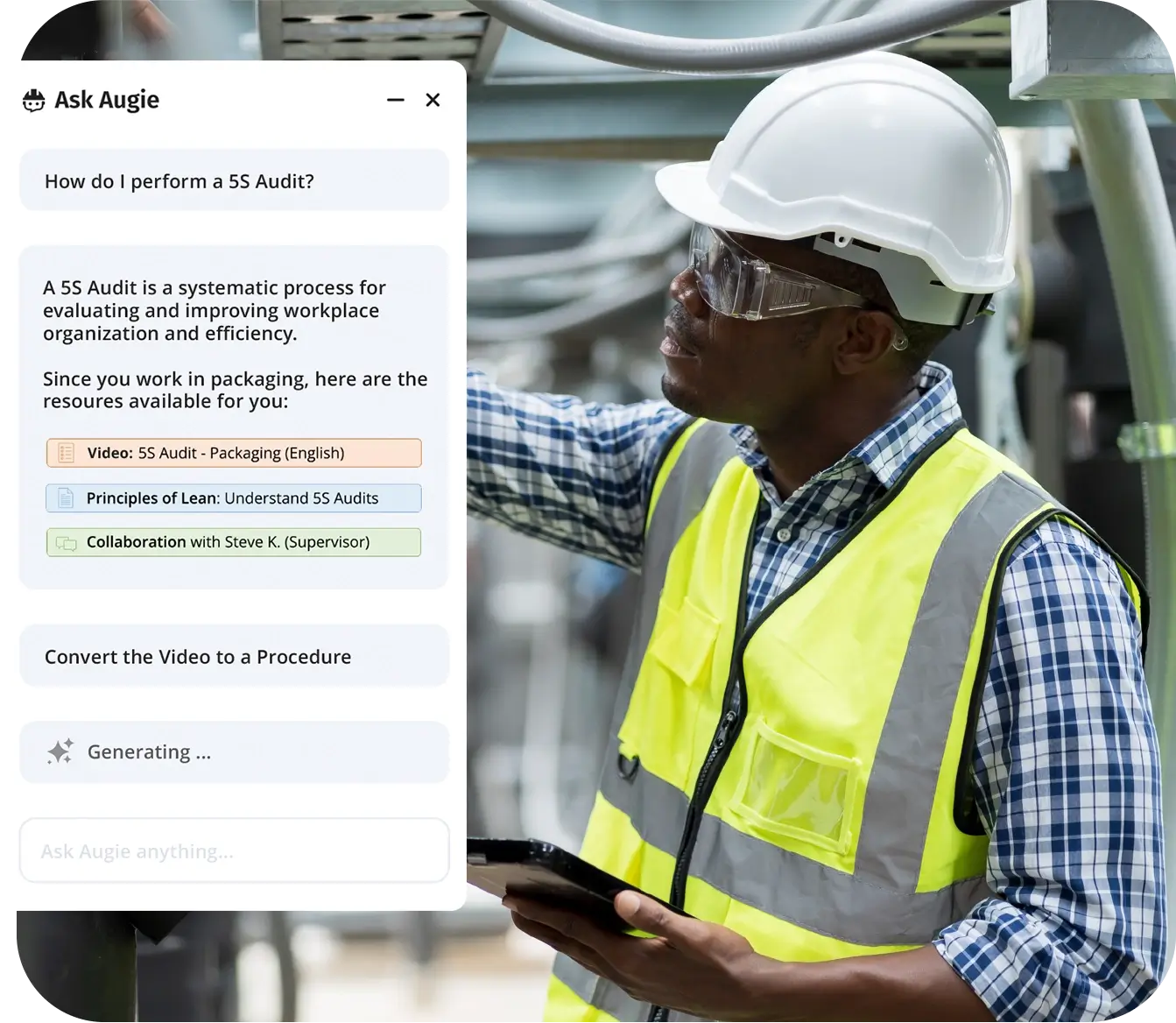

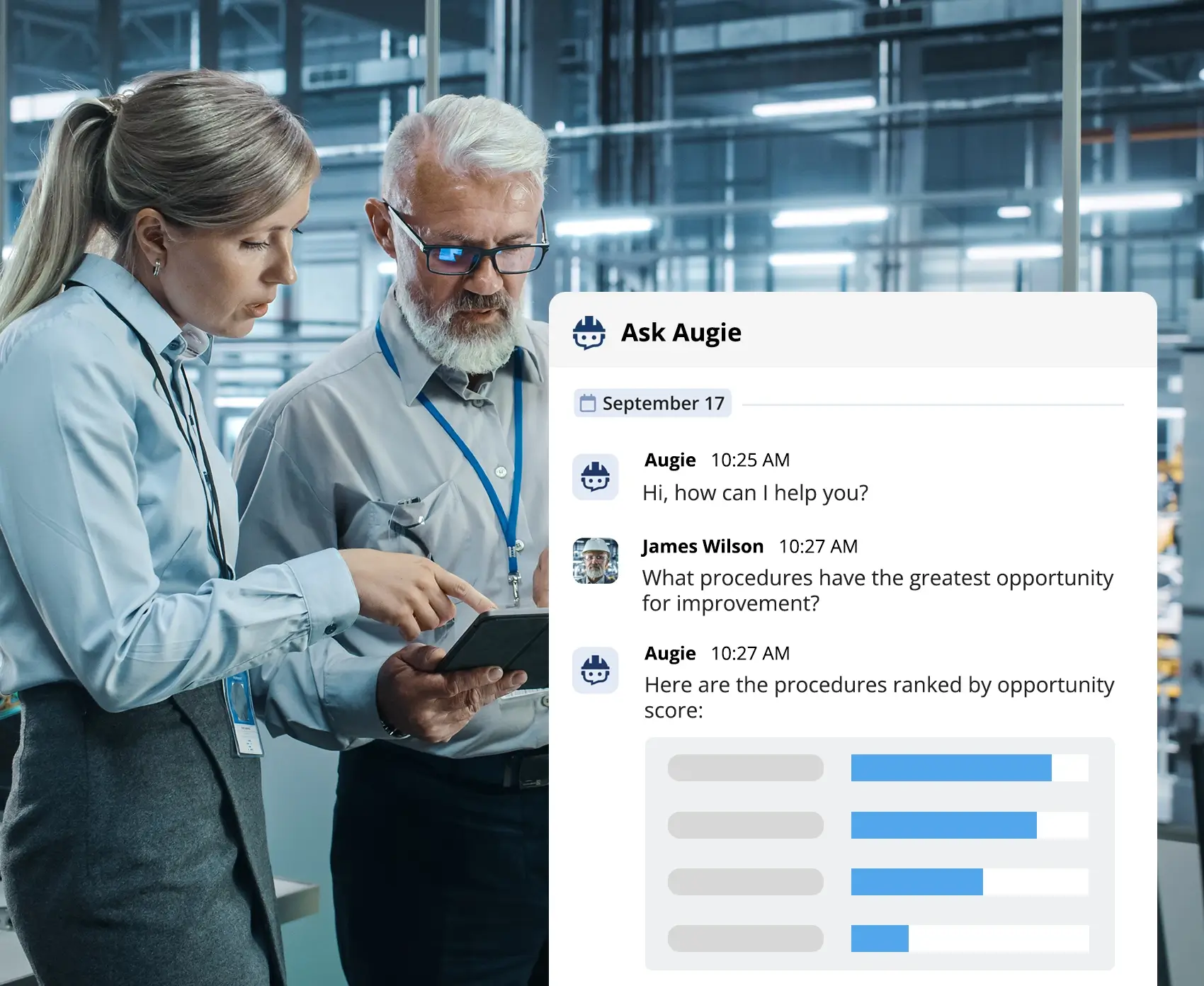

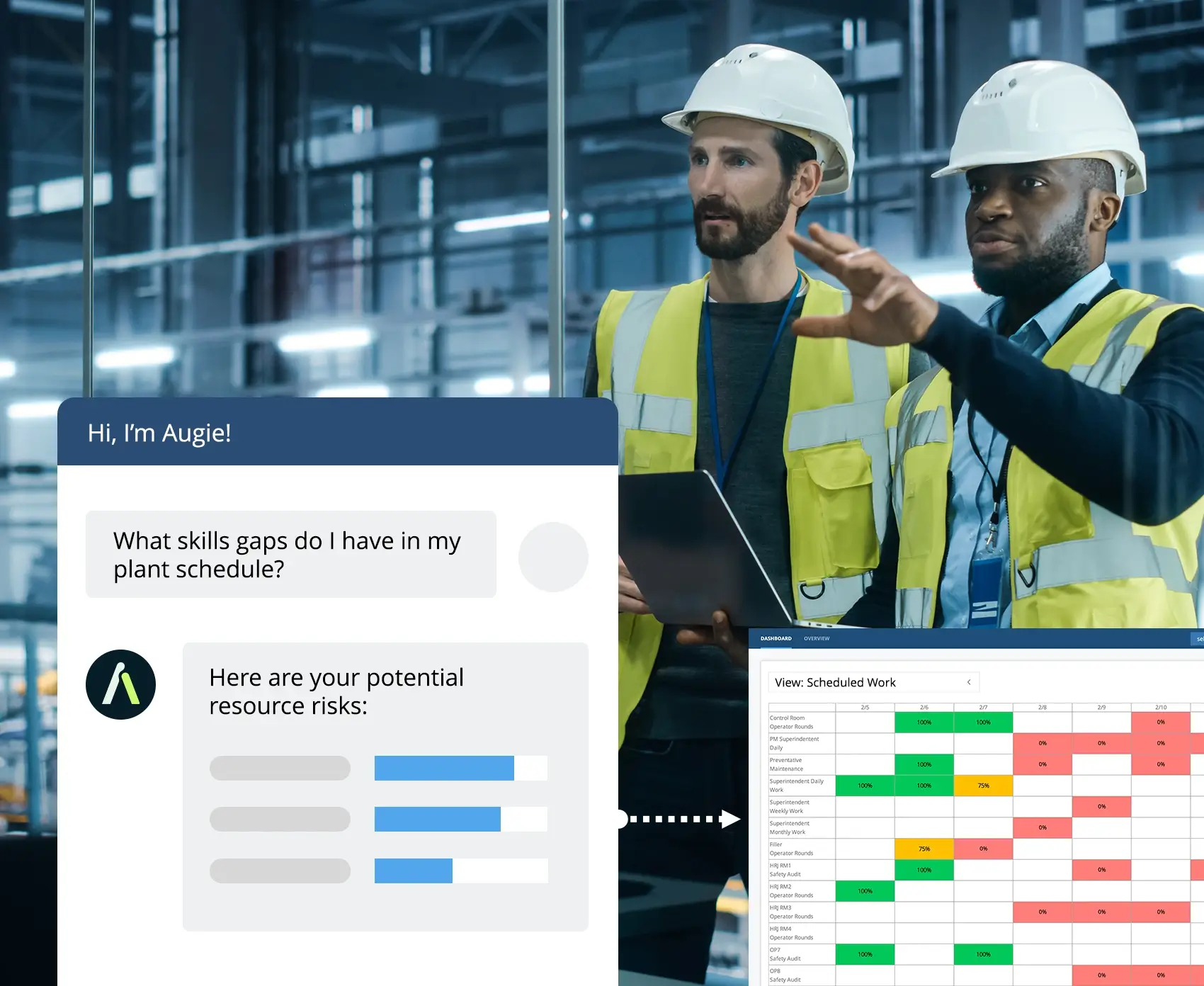

Dave Landreth, responsable de la stratégie client d'Augmentir a eu l'opportunité de présenter sur "Utiliser l'IA pour libérer le véritable potentiel de la main-d'œuvre connectée d'aujourd'hui". Au cours de cette session, il a discuté de la variabilité de la main-d'œuvre avec les générations, de la manière dont elle doit être formée différemment et de la manière dont l'IA peut contribuer à la compétence des travailleurs. Dave a également discuté des 5 moments de besoin de Bob Mosher et de la manière dont l'IA peut être appliquée au moment de l'apprentissage.

La peur incomprise de l'IA

Nos fondateurs ont vu que l'approche humaniste manquait aux plates-formes traditionnelles de travailleurs connectés et ont réalisé que l'IA était la clé pour sauver le monde de la fabrication et libérer le potentiel des travailleurs. Cependant, les entreprises hésitent à adopter l'IA de peur que l'automatisation ne prenne le relais et ne remplace éventuellement les travailleurs humains dans le secteur manufacturier. D'autres craignent que l'IA ne soit utilisée de manière négative pour suivre les travailleurs, à la manière d'un "grand frère".

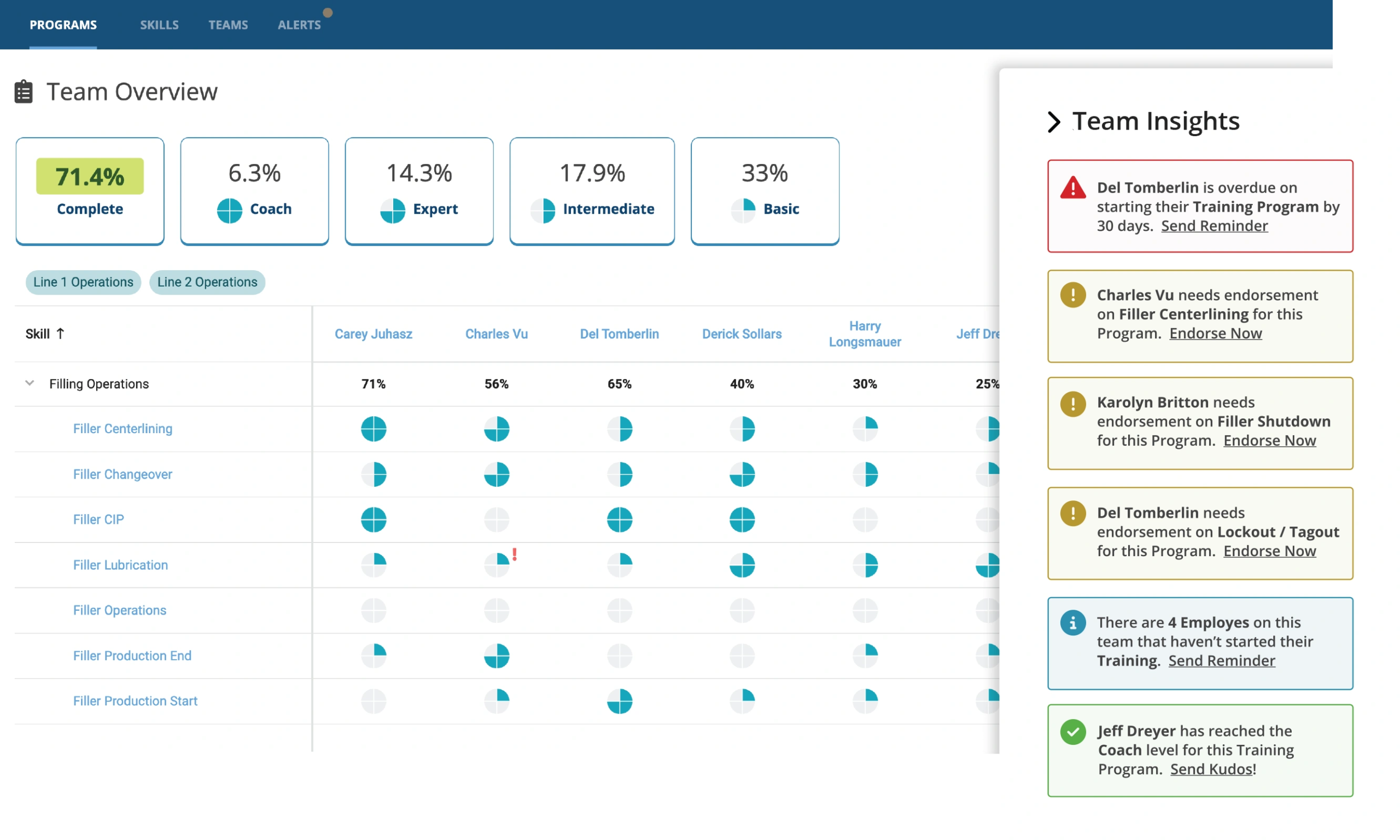

Comme nous l'avons vu avec nos clients, cela ne pourrait pas être plus éloigné de la vérité. Lorsque l'IA est exploitée de manière éthique avec la main-d'œuvre à l'esprit, elle peut être utilisée pour aider à améliorer et finalement développer le talent de vos employés. L'évaluation des travailleurs sur leurs performances se fait depuis des années par le biais d'évaluations subjectives des performances. L'utilisation de l'IA permet aux évaluations d'être basées sur des données et peut ouvrir la voie à l'amélioration et à la croissance continue des travailleurs.

Comprendre les difficultés d'aujourd'hui au sein de la fabrication

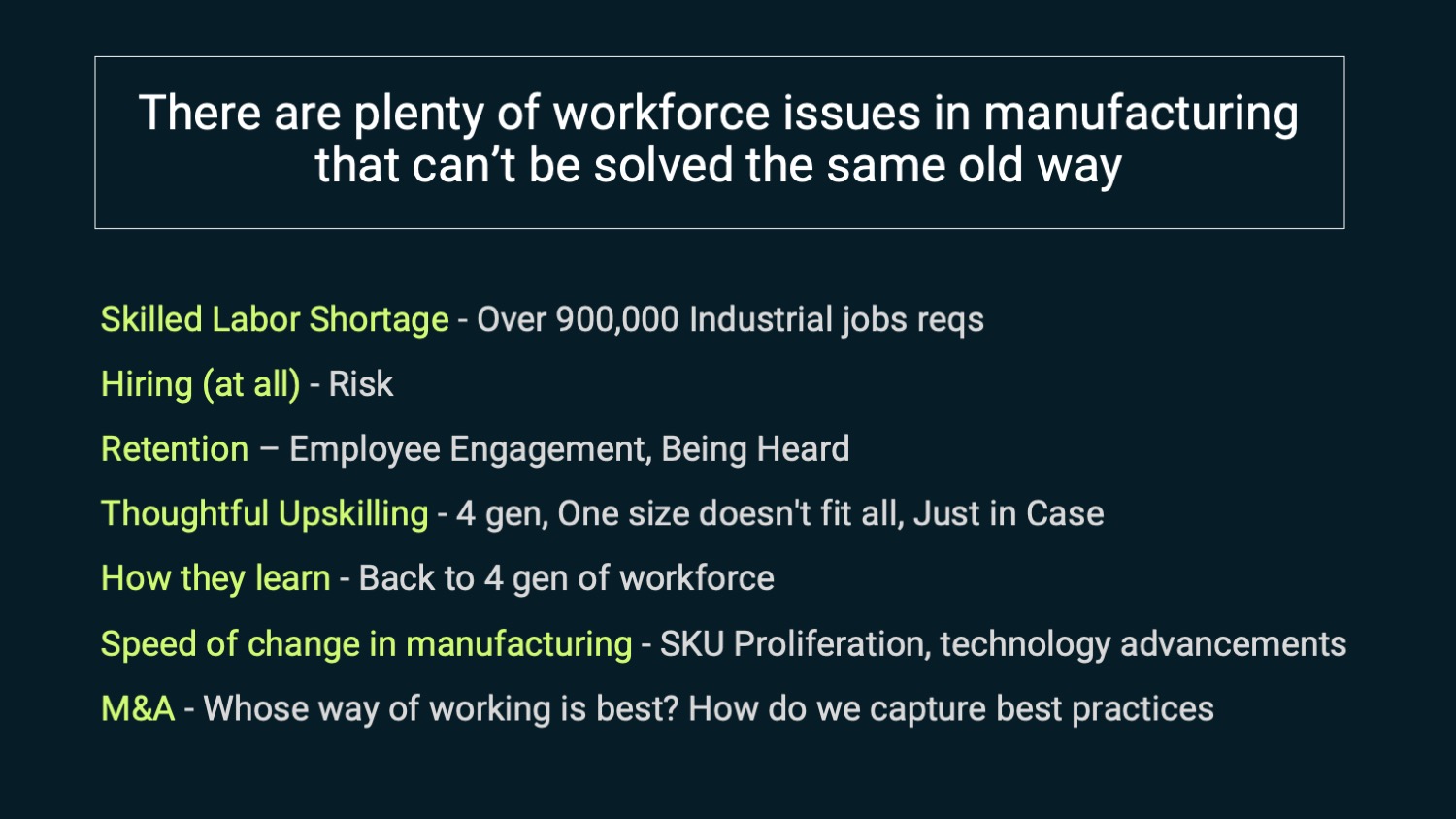

Les luttes auxquelles les fabricants sont confrontés aujourd'hui ne sont pas les mêmes luttes qu'il y a 40 ans. L'embauche est l'un des problèmes numéro un dans le secteur manufacturier. Aujourd'hui, la plupart des industriels estiment que l'embauche est un risque, avec un bassin de candidats limité. Ils sont aux prises avec des employés qui n'ont pas les compétences nécessaires et se demandent comment ils peuvent les former et évaluer leurs performances.

Les entreprises manufacturières ont également du mal à retenir leurs employés. Nous sommes tous conscients des problèmes de rétention de la main-d'œuvre en ce moment. Les employés ont l'impression de ne pas être entendus et de ne pas pouvoir contribuer à l'entreprise, ce qui les pousse à chercher une nouvelle carrière. Il y a aussi la lutte pour une amélioration réfléchie des compétences, ce qui signifie que les programmes de formation formels ne reconnaissent qu'un seul type de travailleur. L'usine de fabrication moyenne voit 4 générations de travailleurs, allant de ceux qui sortent tout juste du lycée à ceux qui travaillent dans une usine depuis plus de 40 ans. Différentes générations apprennent différemment et nécessitent différents niveaux de soutien. Il n'existe pas d'approche unique pour enseigner à différentes générations.

Un autre défi avec la main-d'œuvre qui n'est pas aussi évident est celui des fusions et acquisitions. Une acquisition signifie que les entreprises sont désormais composées de deux employés faisant les choses différemment et ayant besoin de comprendre quelle partie des procédures de la société nouvellement acquise vaut la peine d'être intégrée dans les procédures existantes.

Tirer parti de l'IA pour aider à constituer et à développer une main-d'œuvre très performante

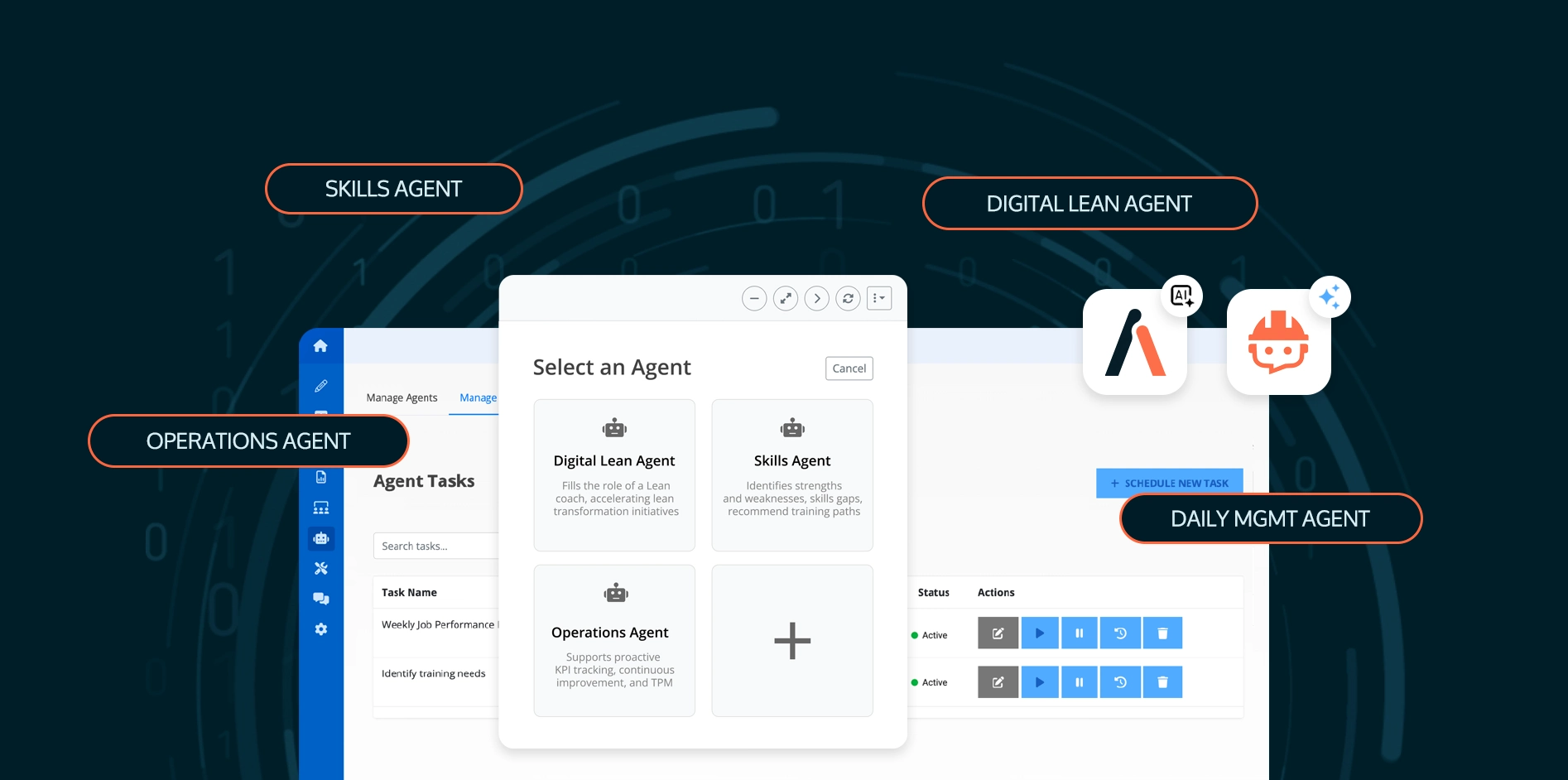

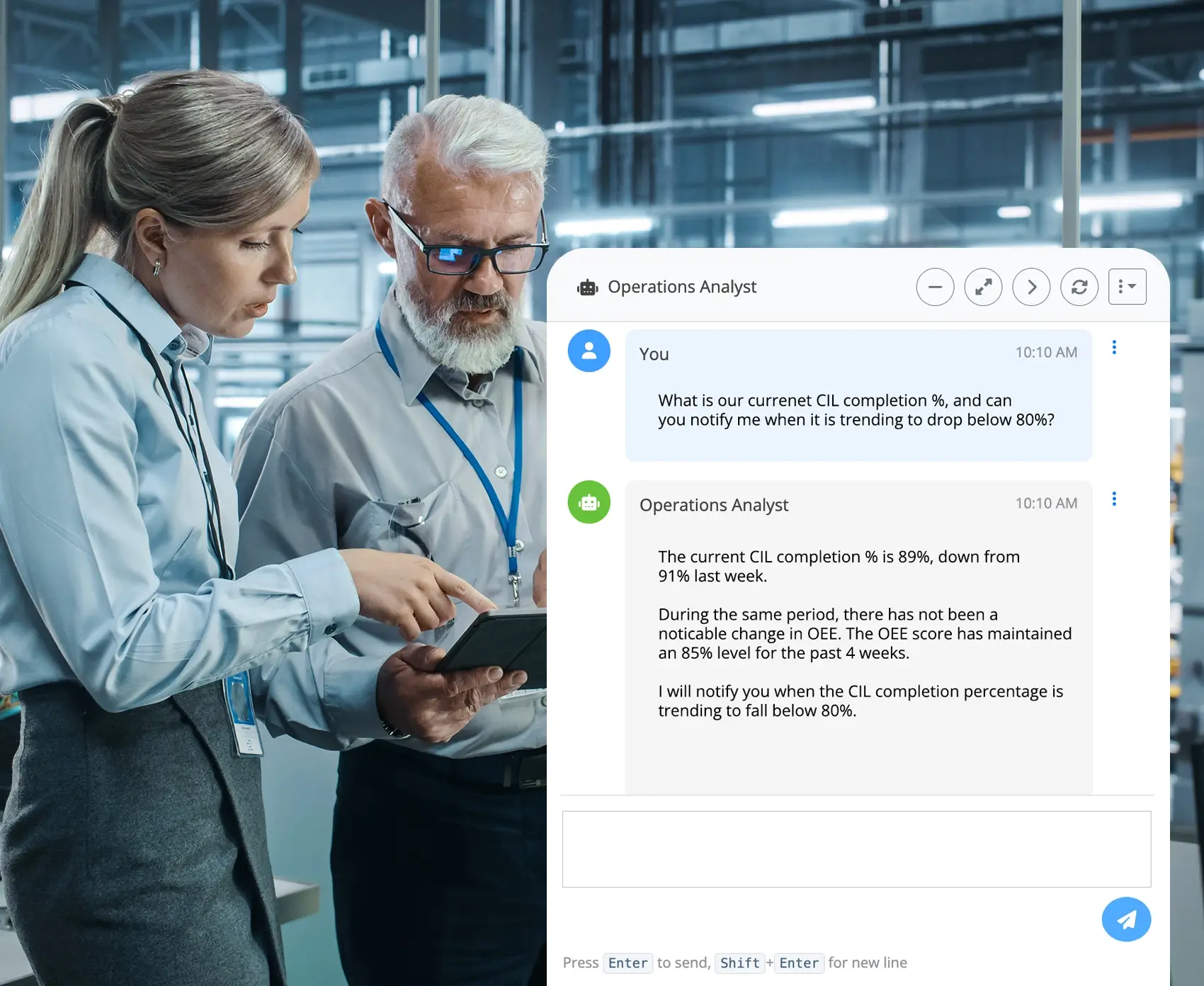

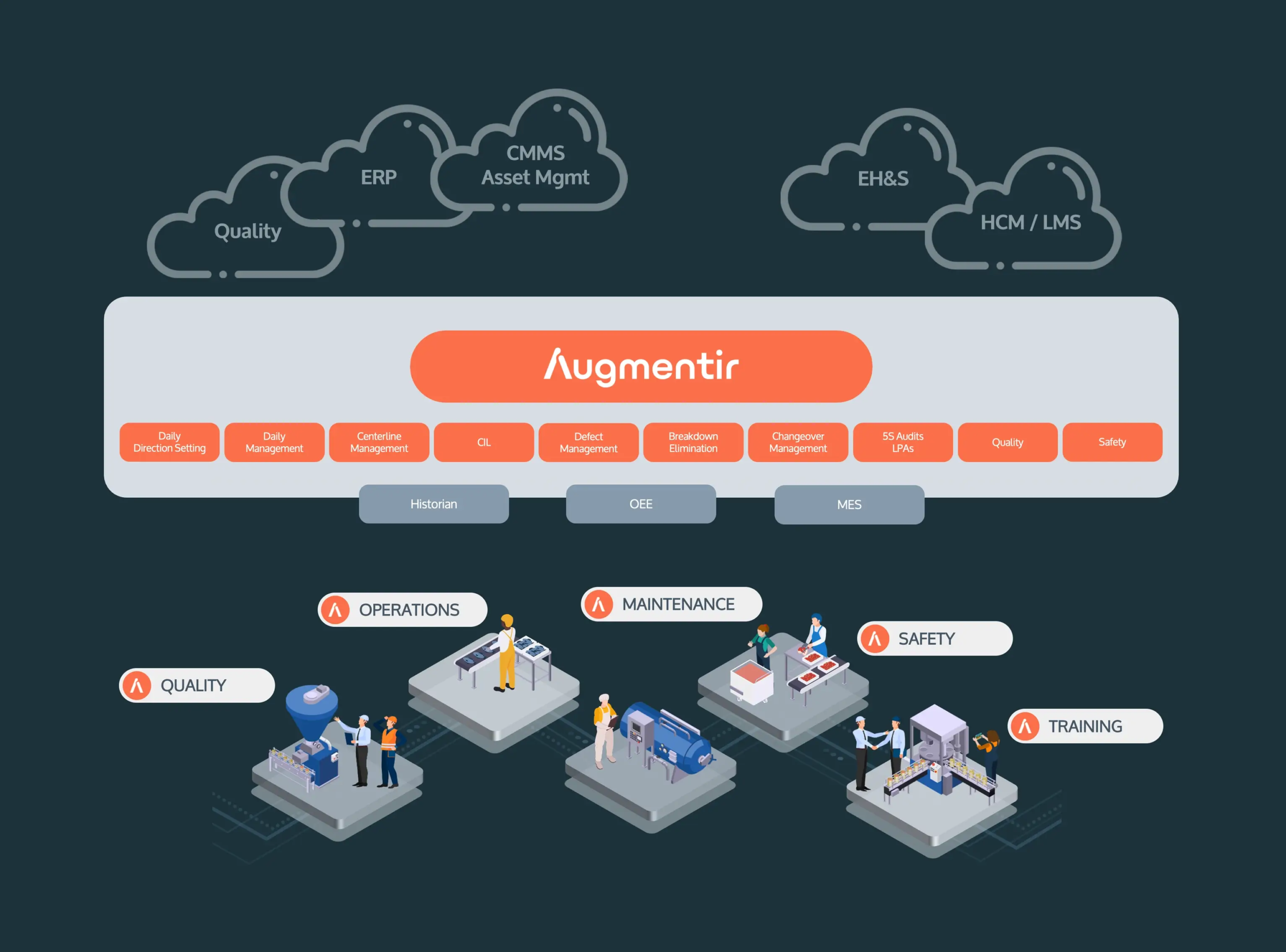

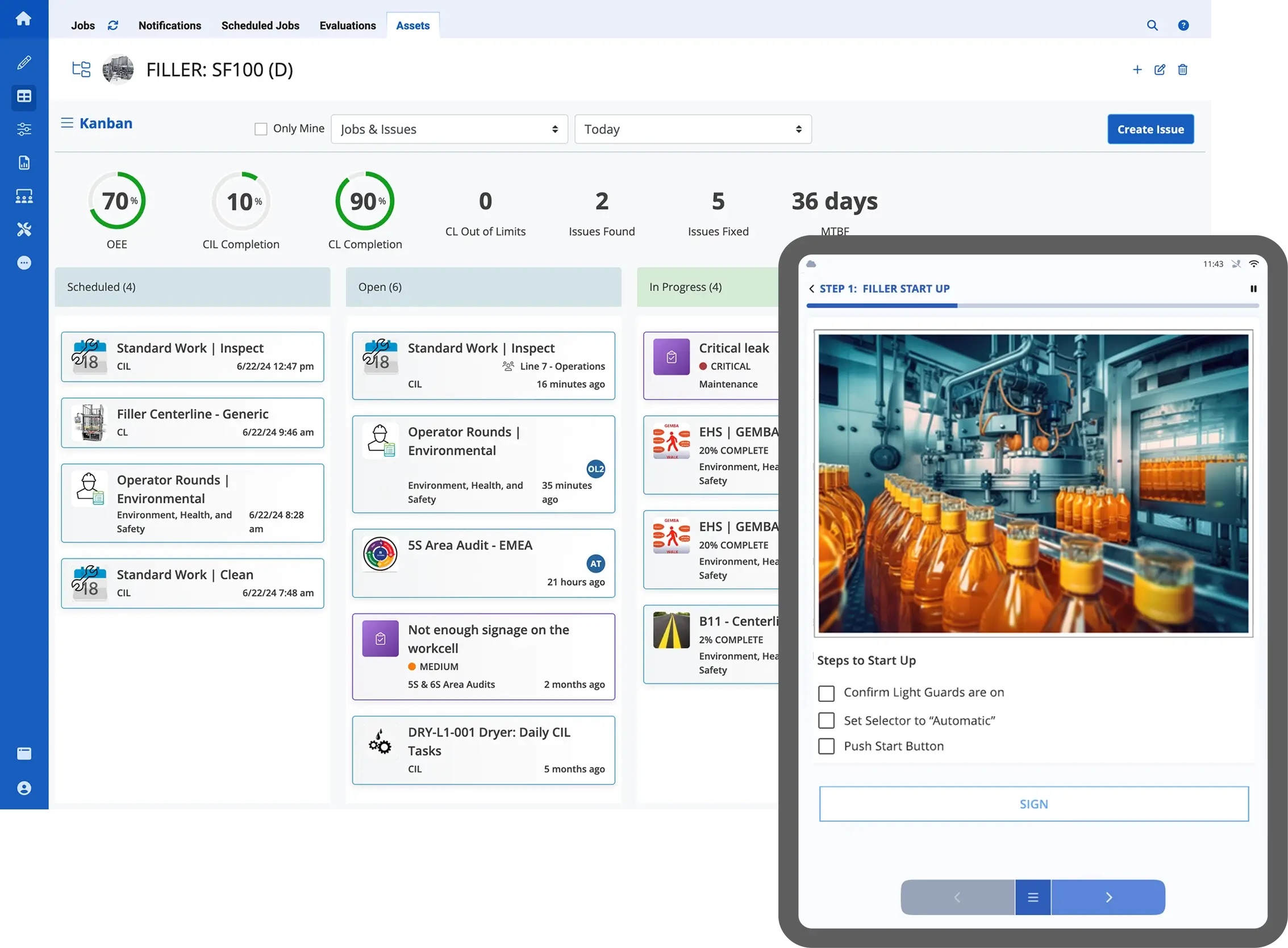

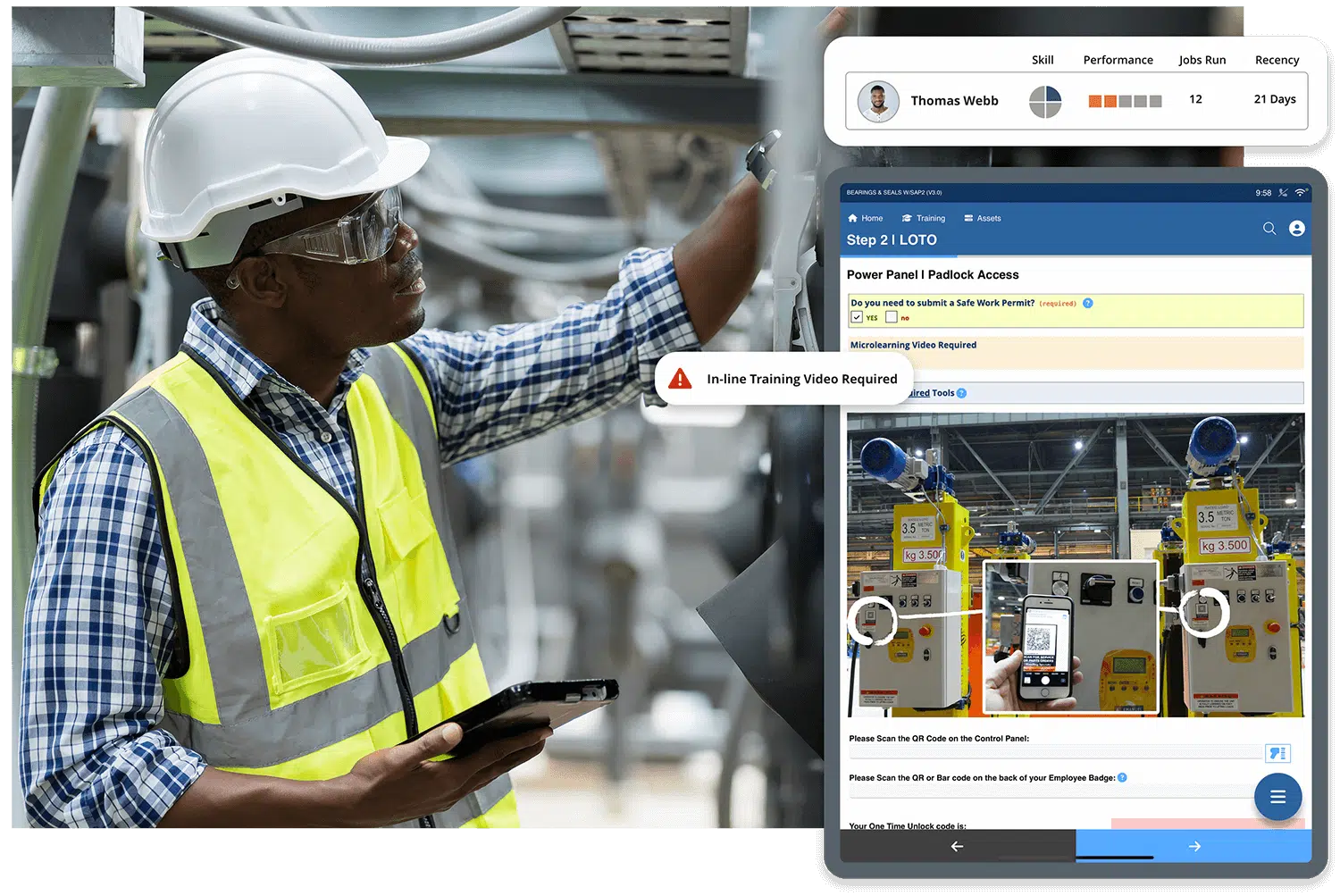

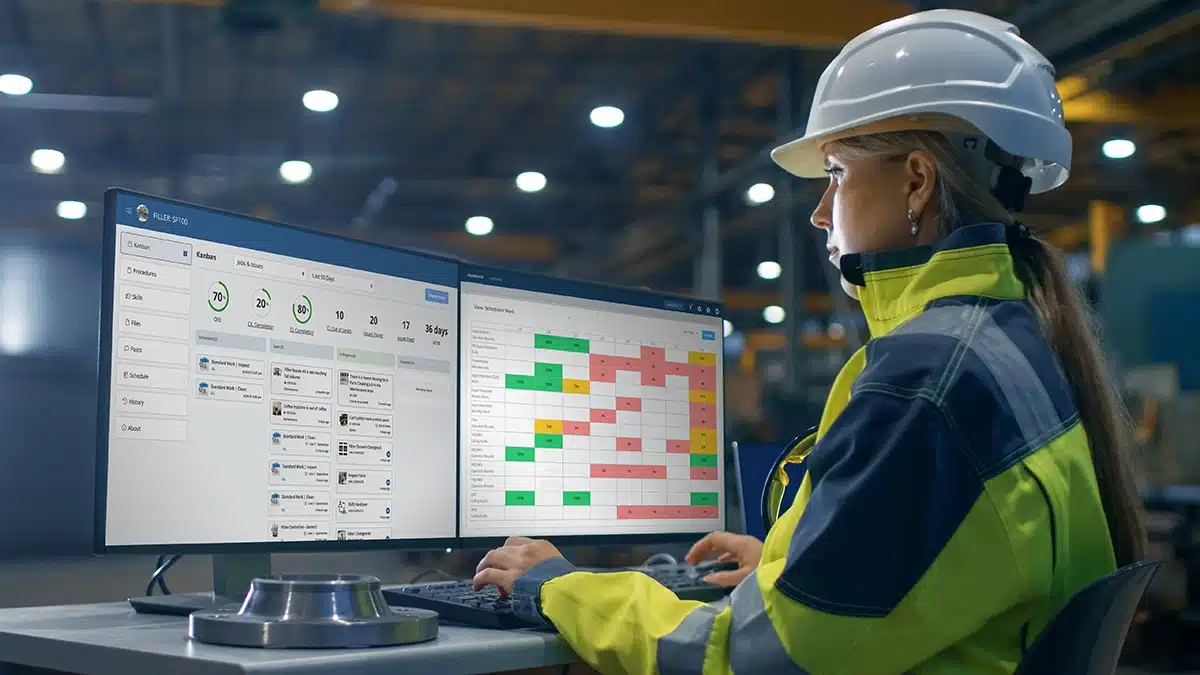

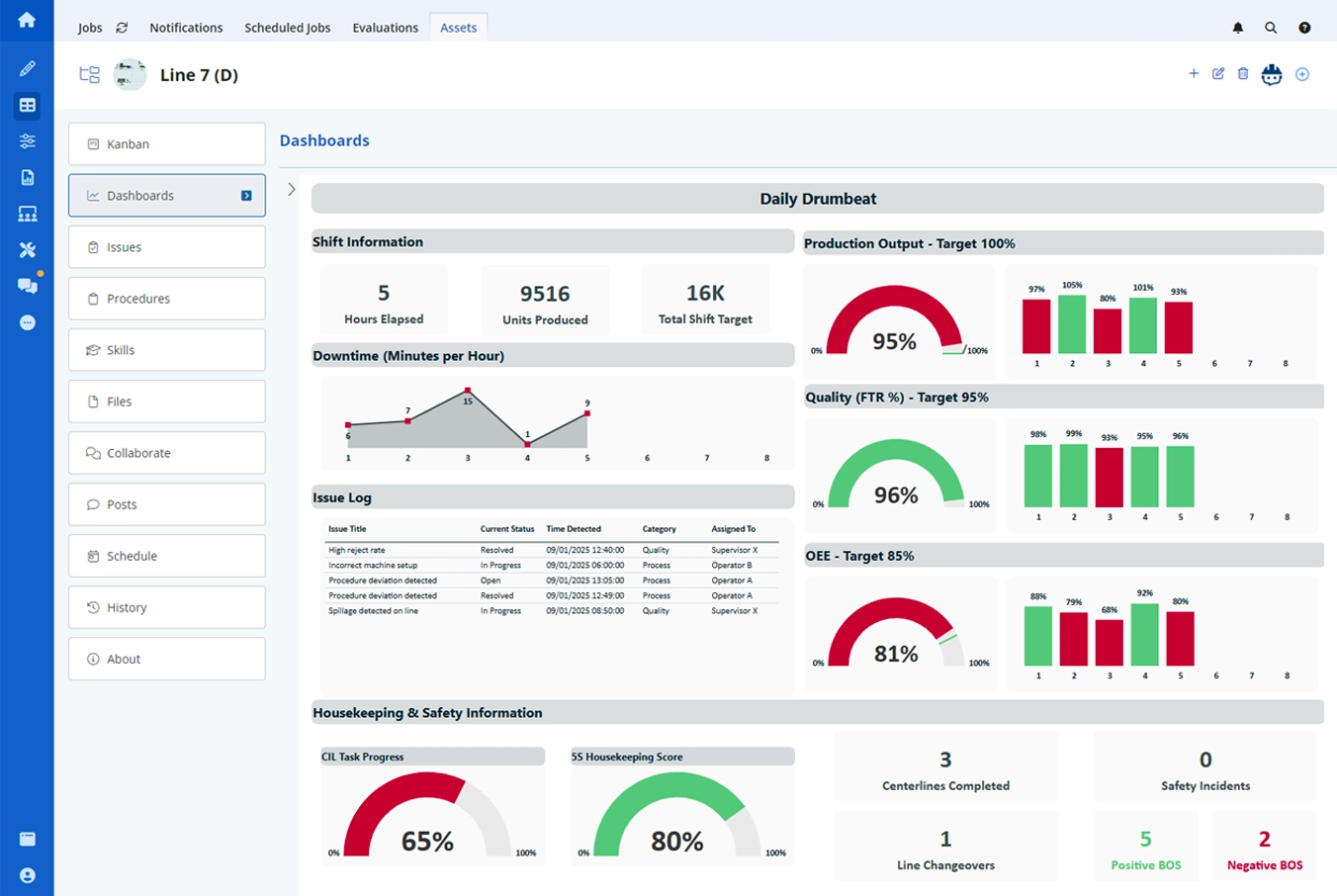

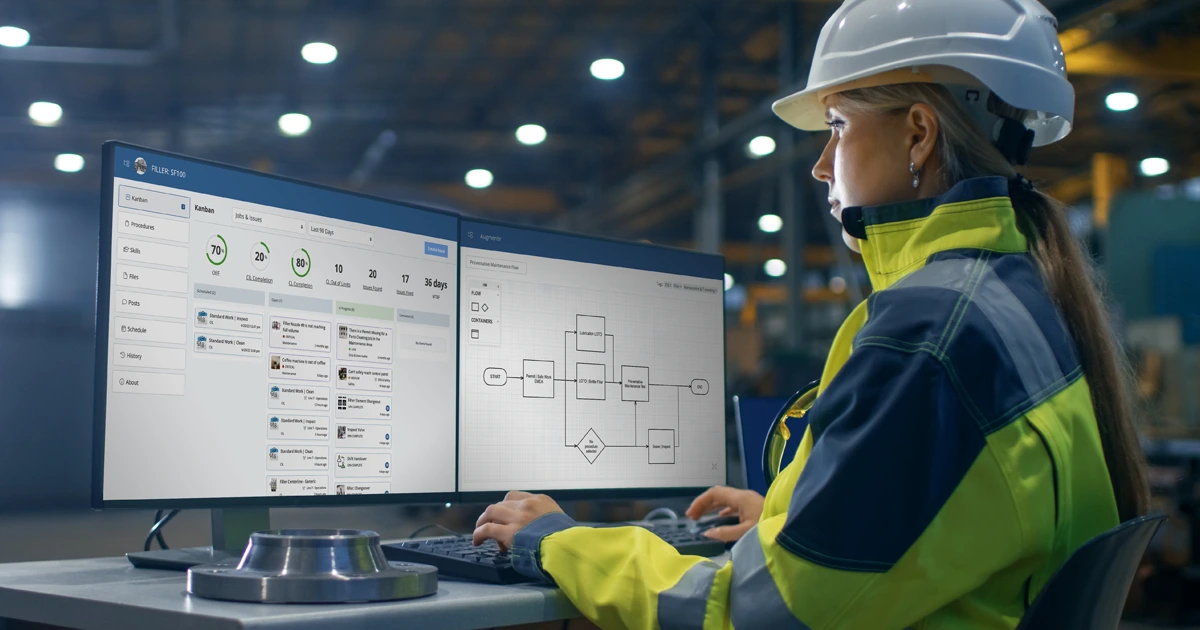

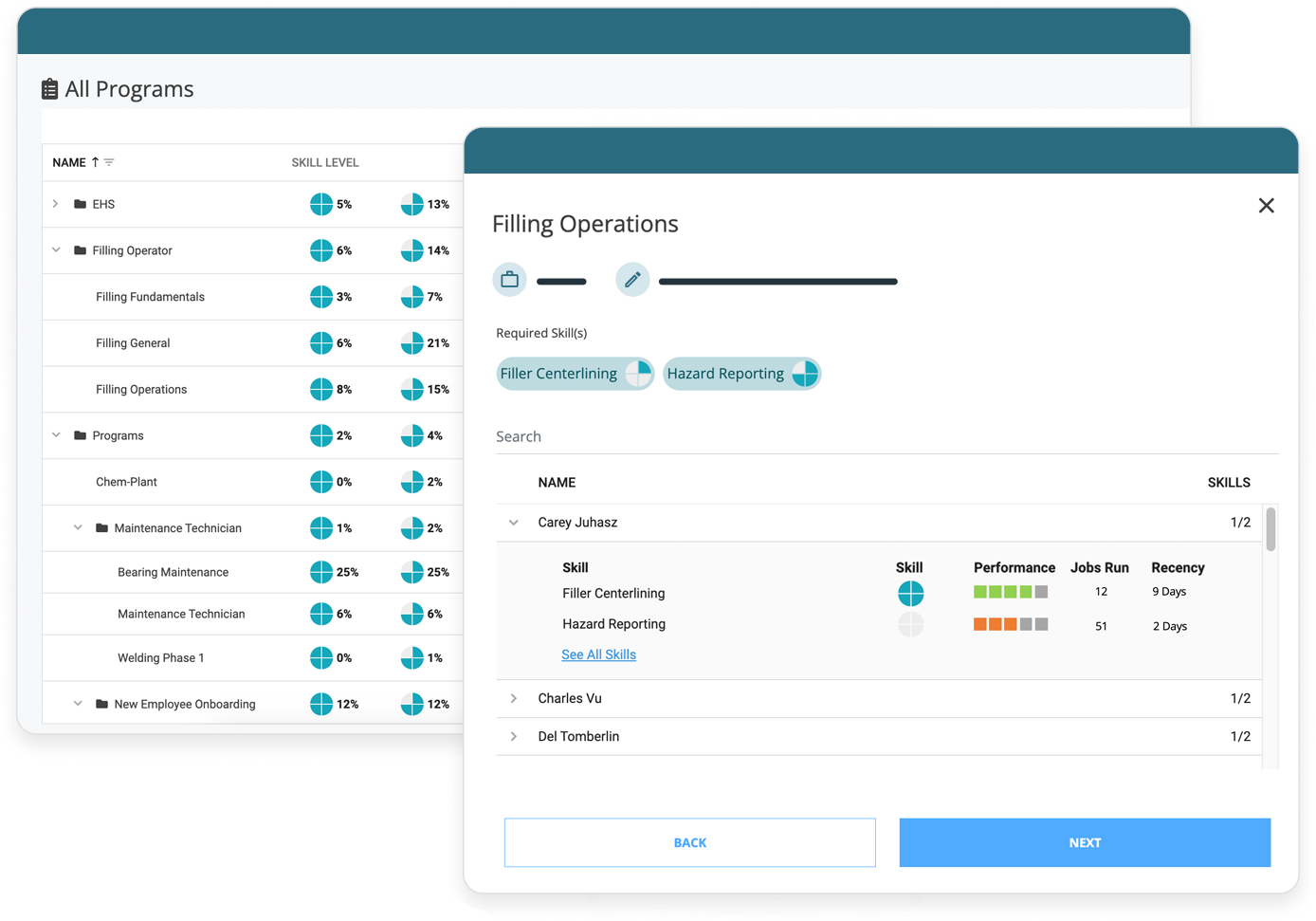

L'IA est particulièrement adaptée pour résoudre ces défis, et nous l'avons reconnu très tôt chez Augmentir. Nous avons commencé à regarder comment l'IA pourrait aider à créer et à développer une main-d'œuvre très performante. L'une des façons dont l'IA peut aider est la capacité d'embaucher pour le potentiel en augmentant l'embauche de candidats à ceux qui ne sont pas aussi qualifiés. L'IA permet aux entreprises de comprendre les compétences d'un travailleur et offre la possibilité de flux de travail personnalisés pour les guider dans le contexte du travail pendant qu'ils font leur travail, qu'il s'agisse d'un nouveau travailleur ou d'un travailleur ayant des dizaines d'années d'expérience. L'IA peut également aider avec l'approche "Bonne personne - Bon travail - Bon moment" - en veillant toujours à ce que la bonne personne exécute la tâche au moment le plus efficace.

L'utilisation de l'IA permet à tous les travailleurs de contribuer en permettant une rétroaction en ligne pour optimiser les procédures de travail. De plus, l'IA peut être utilisée pour garantir que les compétences professionnelles personnalisées permettent aux travailleurs d'être embauchés même s'ils ne possèdent pas l'ensemble optimal de compétences et d'expérience. Mesurer la compétence d'un travailleur lorsqu'il termine le travail permet au travailleur de se concentrer sur chaque étape spécifique et de le guider au moment où il en a besoin, plutôt que pendant la formation en classe. L'IA fournit aux travailleurs des données prédictives et stables pour les aider à évoluer dans leur rôle. Avoir un moyen basé sur les données pour mesurer le succès et offrir des opportunités d'avancement aide à établir des cheminements de carrière ainsi que des opportunités de croissance.

Grâce à une approche d'intégration basée sur l'IA, les organisations sont en mesure d'embaucher un plus large éventail de personnes aux compétences variées. Si nous pouvons enseigner à quelqu'un dans le cadre de son travail, le temps d'intégration est réduit car nous pouvons le former sur le terrain. Nous constatons également une augmentation de la productivité et faisons constamment évoluer leurs apprentissages. Lorsque les travailleurs se sentent inclus et confiants dans leur carrière, ils sont également plus susceptibles de vouloir rester et grandir avec l'entreprise. La possibilité de former les travailleurs sur le terrain tout en faisant leur travail grâce à la personnalisation de l'IA vous permet d'évaluer clairement et rapidement comment un travailleur se comporte, où vous concentrez l'aide sur lui, et la conduite de ces procédures de travail 1: 1 change la donne.

L'IA dans la fabrication résoudra bon nombre des défis auxquels nous sommes confrontés.

Apprentissage et développement et les 5 moments de besoin

La manière Cinq moments de besoin La méthodologie a été créée par Bob Mosher, un leader d'opinion dans l'apprentissage et le développement avec plus de 30 ans d'expérience. Il s'est rendu compte qu'après 20 ans, l'enseignement en classe n'était pas la bonne approche car il vous apprend rarement ce que vous faites dans votre travail en atelier. L'apprentissage en classe permet à un individu d'acquérir un certain niveau de confiance, mais diminue rapidement lorsqu'il est temps de l'appliquer dans le contexte d'un flux de travail donné.

Selon la méthodologie de Bob, les 5 moments où notre main-d'œuvre a besoin de connaissances et d'informations consistent en :

- Quand les gens apprennent à faire quelque chose pour la première fois (Nouveau).

- Lorsque les gens élargissent l'étendue et la profondeur de ce qu'ils ont appris (Plus).

- Lorsqu'ils doivent agir sur la base de ce qu'ils ont appris, ce qui inclut planifier ce qu'ils vont faire, se souvenir de ce qu'ils ont peut-être oublié ou adapter leur performance à une situation unique (Appliquer).

- Lorsque des problèmes surviennent, ou que les choses se cassent ou ne fonctionnent pas comme prévu (résoudre).

- Lorsque les gens ont besoin d'apprendre une nouvelle façon de faire quelque chose, ce qui les oblige à changer des compétences profondément ancrées dans leurs pratiques de performance (changement).

L'approche que Bob et son équipe ont adoptée au cours des 10 dernières années consiste à réfléchir davantage à soutien aux performances. La variabilité de la main-d'œuvre, qu'elle soit qualifiée ou jeune, prouve qu'il n'existe pas d'approche unique. C'est là qu'intervient l'IA : être capable de fournir des procédures de travail personnalisées à chaque travailleur, permettant un apprentissage et une croissance continus. En fonction de la compétence, il peut y avoir un ensemble d'instructions de travail plus guidées, une session avec un expert à distance ou une approbation du superviseur requise afin de terminer le travail dans les délais et la qualité. L'IA peut également être utilisée pour mesurer et évaluer en continu les performances des travailleurs. C'est là que les organisations peuvent commencer à voir une croissance au sein de leur effectif.

Regarder vers l'avant

Nous nous sommes bien amusés lors de la conférence AI Manufacturing de cette année et nous attendons déjà avec impatience un autre événement réussi l'année prochaine ! Si vous souhaitez en savoir plus sur les raisons pour lesquelles l'IA est un outil essentiel de la transformation numérique, de la réduction des coûts et des temps d'arrêt à l'amélioration de la qualité et de la productivité, nous vous suggérons fortement d'envisager d'y assister l'année prochaine. En attendant, si vous recherchez des informations sur l'IA, la transformation numérique et la création d'une main-d'œuvre connectée, consultez notre eBook : « Construire une main-d'œuvre moderne et connectée avec l'IA ».