Las plataformas de operaciones de primera línea conectadas están ayudando a los fabricantes a reducir el tiempo de inactividad y proporcionan una base para una estrategia integral de mantenimiento preventivo.

El centerlining en la fabricación es una metodología que utiliza configuraciones de procesos estandarizados para garantizar que todas las operaciones del taller se lleven a cabo de manera consistente.

Por ejemplo, en la fabricación, identifica los ajustes de la máquina necesarios para ejecutar un proceso determinado y garantiza que los operarios los implementen para evitar defectos en el taller. Esto contribuye a reducir las discrepancias entre productos y procedimientos al mejorar la eficiencia de la máquina.

Las configuraciones de máquina que pueden ajustarse al centro para crear productos de calidad que satisfagan las expectativas del cliente abarcan desde ajustes de temperatura, velocidad y presión hasta la correcta alineación de las barandillas. Al aplicar el ajuste al centro, se puede aumentar considerablemente la cantidad de artículos vendibles, garantizar una calidad uniforme del producto y reducir los costos de producción.

En pocas palabras, emplear un proceso de centrado exitoso puede ayudar a optimizar las operaciones de la planta y reducir errores en la creación de productos.

Obtenga más información sobre cómo el centrado puede mejorar las operaciones diarias y cómo centrar un proceso de fabricación para obtener el mejor resultado en las siguientes secciones:

- Metodología de centrado

- Cómo se puede mejorar la eficiencia de fabricación mediante el centrado

- Cómo centrar un proceso de fabricación

Metodología de centrado

Línea central funciona utilizando configuraciones específicas de la máquina por producto (presión, velocidad, temperatura, etc.) para garantizar que los procesos se lleven a cabo de la misma manera durante cada ejecución de la línea de ensamblaje.

Usar la configuración correcta de la línea central también tiene una ventaja adicional: permite a los operadores identificar los problemas en el momento en que ocurren. Si los trabajadores conocen qué variables del proceso provocan retrasos en la producción, pueden controlarlas mejor para optimizar la calidad del producto.

Esto se puede lograr mediante la creación de un diagrama de control estadístico de procesos para identificar las variables que causan interrupciones en la línea de ensamblaje y realizar los cambios necesarios. Crear un diagrama también puede ayudar a los trabajadores a identificar los procedimientos que afectan el desarrollo de los productos para garantizar la mejora continua.

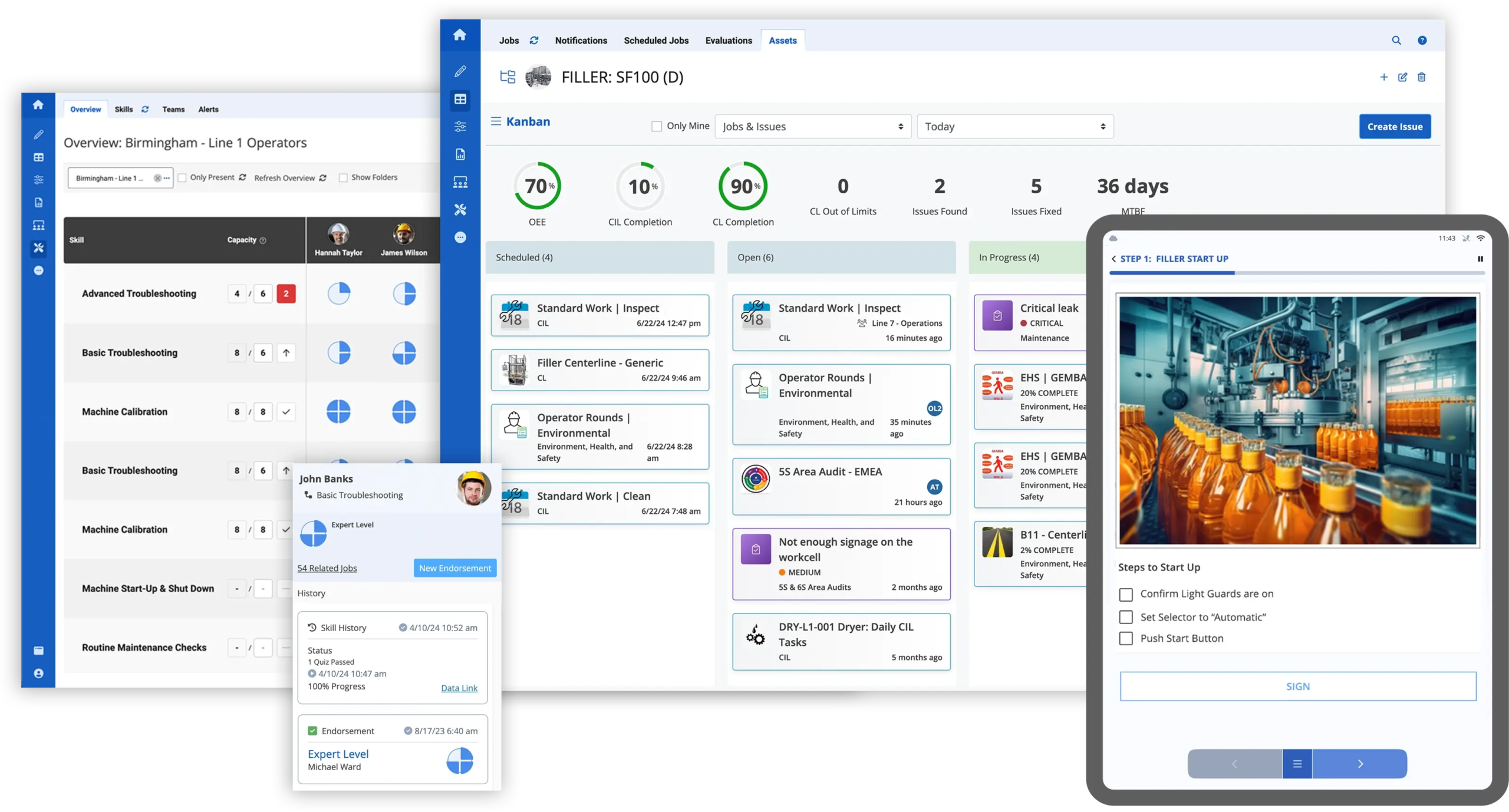

El centrado va de la mano con mantenimiento productivo total (TPM), un método que utiliza equipos, operadores de máquinas y procesos de apoyo para mejorar la calidad y la seguridad de los protocolos de producción.

Cómo se puede mejorar la eficiencia de fabricación mediante el centrado

Estandarizar la configuración adecuada de las máquinas puede optimizar las operaciones diarias. Por ejemplo, centralizar los requisitos de cada producto puede agilizar los cambios, permitiendo a los trabajadores reiniciar rápidamente sus equipos y no perder tiempo al cambiar a una nueva producción. Esto puede evitar errores costosos y reducir el desperdicio en toda la planta.

También garantiza que todos los procesos se completen de la misma manera. La consistencia ayuda a garantizar la calidad, especialmente cuando los operadores configuran el equipo para una tirada de producción. Configurar incorrectamente los ajustes puede aumentar el tiempo de cambio de producto y causar deficiencias.

Cómo centrar un proceso de fabricación

La centralización en la fabricación es una excelente manera de solucionar problemas de variaciones en productos y procedimientos, supervisar operaciones y realizar análisis estadísticos para mejorar el control y la garantía de calidad.

Aprenda cómo centrar un proceso siguiendo los cuatro pasos a continuación.

Paso 1: Determinar las variables clave del proceso

Es crucial identificar las variables del proceso que más afectan la calidad del producto para minimizar cualquier defecto. Entre las variables potenciales se incluyen la presión, la temperatura, la densidad, la masa, etc.

Paso 2: Identificar la configuración de la máquina para cada variable

Luego, analice qué ajustes de línea central se pueden aplicar a cada proceso para garantizar la creación de productos de calidad. De nuevo, deberá determinar qué ha funcionado bien en el pasado y utilizar un gráfico de control estadístico de procesos para establecer límites variables.

Las cosas importantes a tener en cuenta son: cuándo funcionó el proceso, qué configuración fue la más adecuada para ese procedimiento y cómo trabajaron ambos en conjunto.

Paso 3: Evaluar el impacto de las variables en el proceso de producción y el producto

Una vez identificada la configuración adecuada de la máquina, es hora de supervisar el impacto de cada variable en el proceso de producción y la creación del producto final. Comience analizando qué ciclos de la línea de montaje generaron la mayor tasa de producción, considerando aspectos como el tiempo de inactividad del equipo, las piezas desechadas, el retrabajo, etc., para evaluar qué funciona y qué necesita mejorarse.

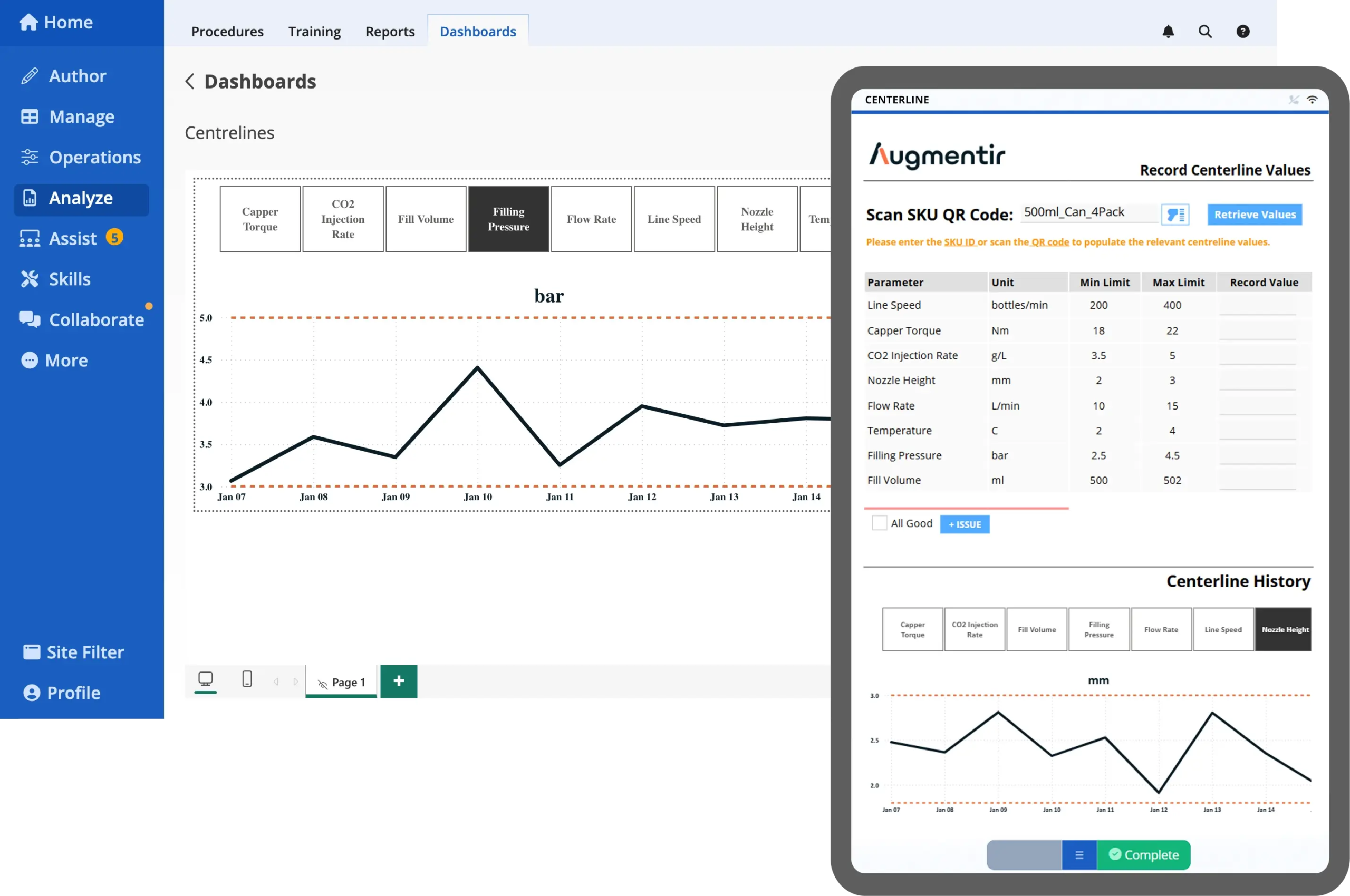

Es fundamental contar con datos precisos y claros para analizar. Recomendamos digitalizar el proceso de centrado y los resultados para cuantificar correctamente el rendimiento de cada variable.

Paso 4: Asegúrese de que la configuración de la línea central se aplique siempre

Por último, asegúrese de que todos los operadores conozcan y estén capacitados para implementar un proceso de centrado de forma óptima, de modo que se apliquen los ajustes correctos en cada ocasión. De lo contrario, pueden producirse errores y deficiencias en el producto en el futuro. Es recomendable proporcionar todos los recursos, pasos y capacitación necesarios desde el principio para evitar errores costosos. Las instrucciones de trabajo digitales y las herramientas conectadas para los trabajadores son una excelente manera de garantizar que los operadores estén debidamente equipados para realizar los procedimientos de centrado.

En esta etapa, su empresa de fabricación debe contar con las técnicas de informes adecuadas para evaluar la calidad del producto en comparación con los procedimientos de línea central.

¿Interesado en aprender más?

Augmentir es una solución para trabajadores conectados que permite a las empresas industriales digitalizar y optimizar todos los procesos de primera línea que forman parte de su estrategia de TPM. El conjunto completo de herramientas se basa en la tecnología patentada de Augmentir. Smart AI Fundación que ayuda a identificar patrones y áreas de mejora continua.