Explore cómo digitalizar los programas y procesos de confiabilidad impulsada por el operador (ODR) con una plataforma de trabajadores conectados impulsada por IA para lograr una mayor eficiencia, precisión y mejores resultados.

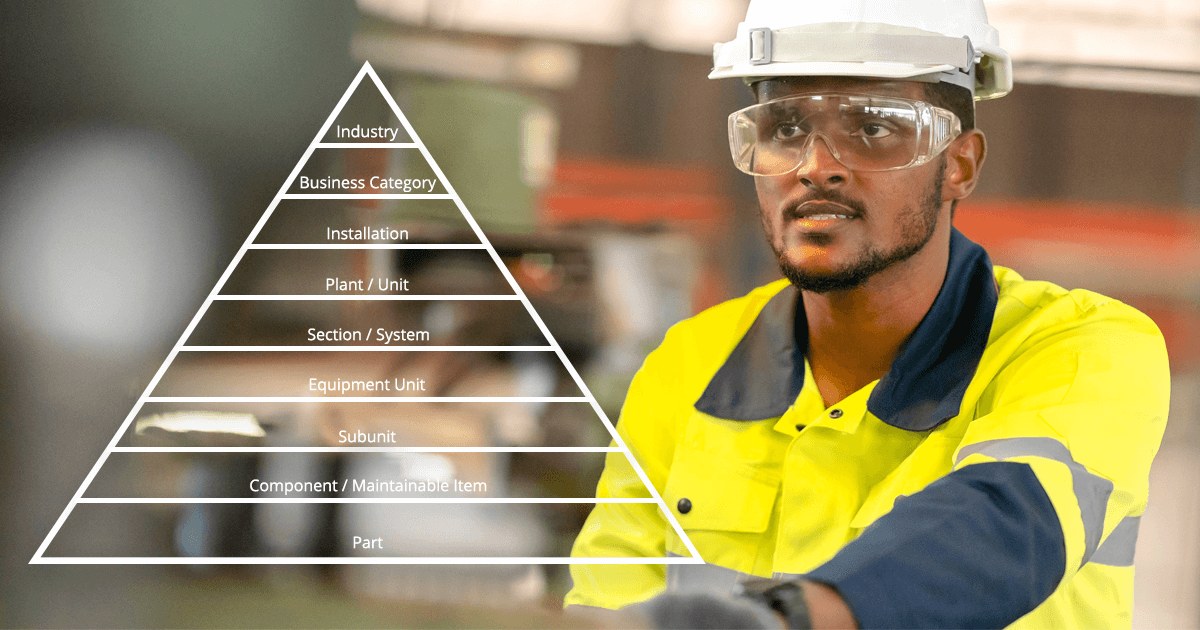

Los programas de Confiabilidad Dirigida por el Operador, también conocidos como programas ODR, permiten a los operadores de primera línea participar activamente en el mantenimiento y la confiabilidad de los equipos. Reconocen que, debido al contacto constante de los operadores con los equipos, son los más indicados para detectar posibles problemas y tomar medidas preventivas antes de que se produzcan daños.

Si bien los programas ODR son vanguardistas y aplican los mismos principios de fabricación eficiente que se encuentran en mantenimiento autónomoEn muchos casos, aún tienen margen de mejora. Por ejemplo, en muchos casos, los programas de resolución de disputas en línea (ODR) de fabricación se siguen completando con procedimientos obsoletos, escritos en papel. Esto provoca que tareas como las rondas de los operadores de planta tarden mucho más de lo que tardarían si los informes, las listas de verificación y las instrucciones de trabajo se digitalizaran y se entregaran a través de una plataforma de trabajo inteligente y conectada.

De esta manera, no solo se optimizaría y agilizaría el mantenimiento y la fiabilidad de los equipos, sino que también se dispondría de una huella digital para actividades operativas como la mejora de procesos, el análisis de datos, los informes de auditoría y más. A continuación, descubra los beneficios de un programa digital de ODR, incluyendo las mejores prácticas, ejemplos reales y perspectivas sobre el futuro de la ODR y la dinámica laboral en la industria manufacturera.

- Los beneficios de un programa ODR digital

- Confiabilidad impulsada por operadores digitales: mejores prácticas y ejemplos

- El futuro de los programas ODR y la fuerza laboral manufacturera

Los beneficios de un programa ODR digital

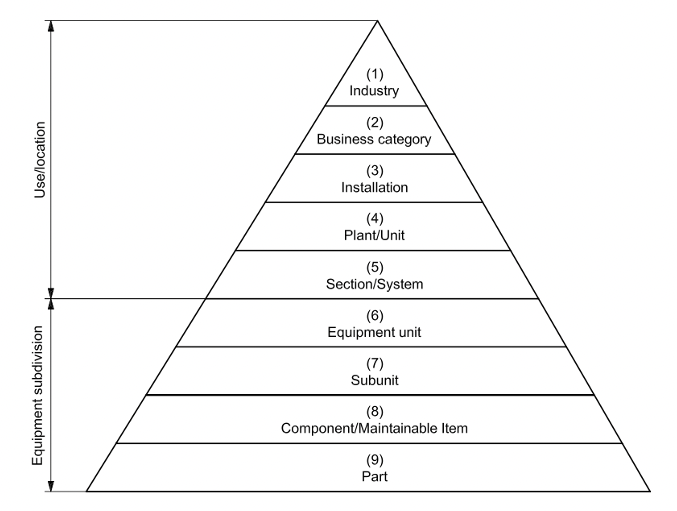

Los programas de Confiabilidad Digital Impulsada por Operadores (ODR) ofrecen ventajas significativas sobre los métodos tradicionales de papel y lápiz. Las plataformas de trabajadores conectados basadas en IA desempeñan un papel crucial, ya que ofrecen integraciones con sistemas existentes como ERP, CMMS, MES y QMS, apoyan la capacitación en ODR con soporte guiado y tutoriales, fomentan la mejora continua mediante el seguimiento del rendimiento y la evaluación de habilidades digitales, e incluso facilitan una mejor colaboración industrial con comunicación en tiempo real e intercambio de conocimientos entre turnos.

Otros beneficios de un programa ODR digital incluyen:

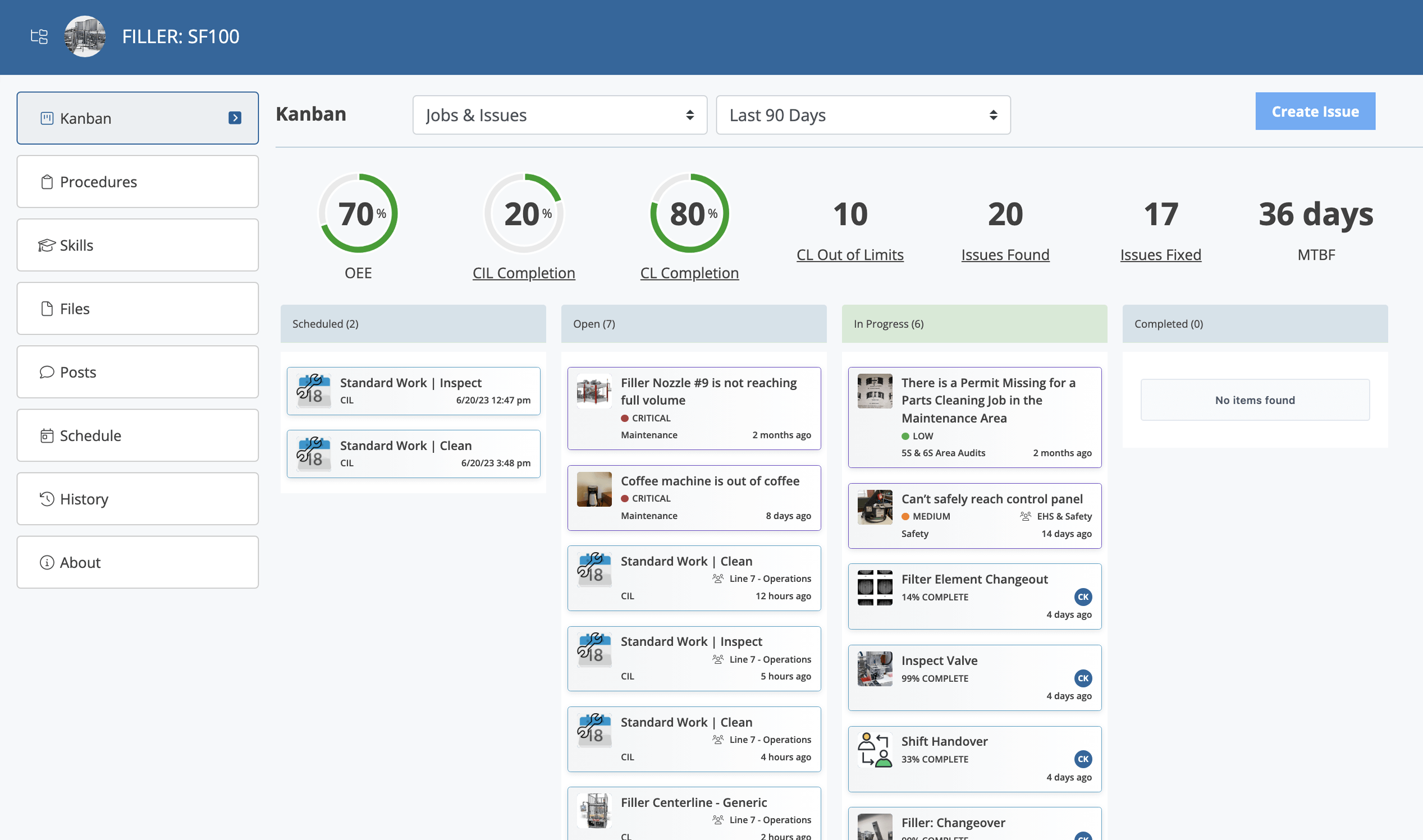

- Recopilación y análisis de datos mejorados: Plataformas de trabajadores conectados Permiten la captura de datos en tiempo real de los operadores sobre el estado del equipo y los análisis impulsados por IA pueden identificar tendencias, ofrecer información útil y predecir problemas potenciales.

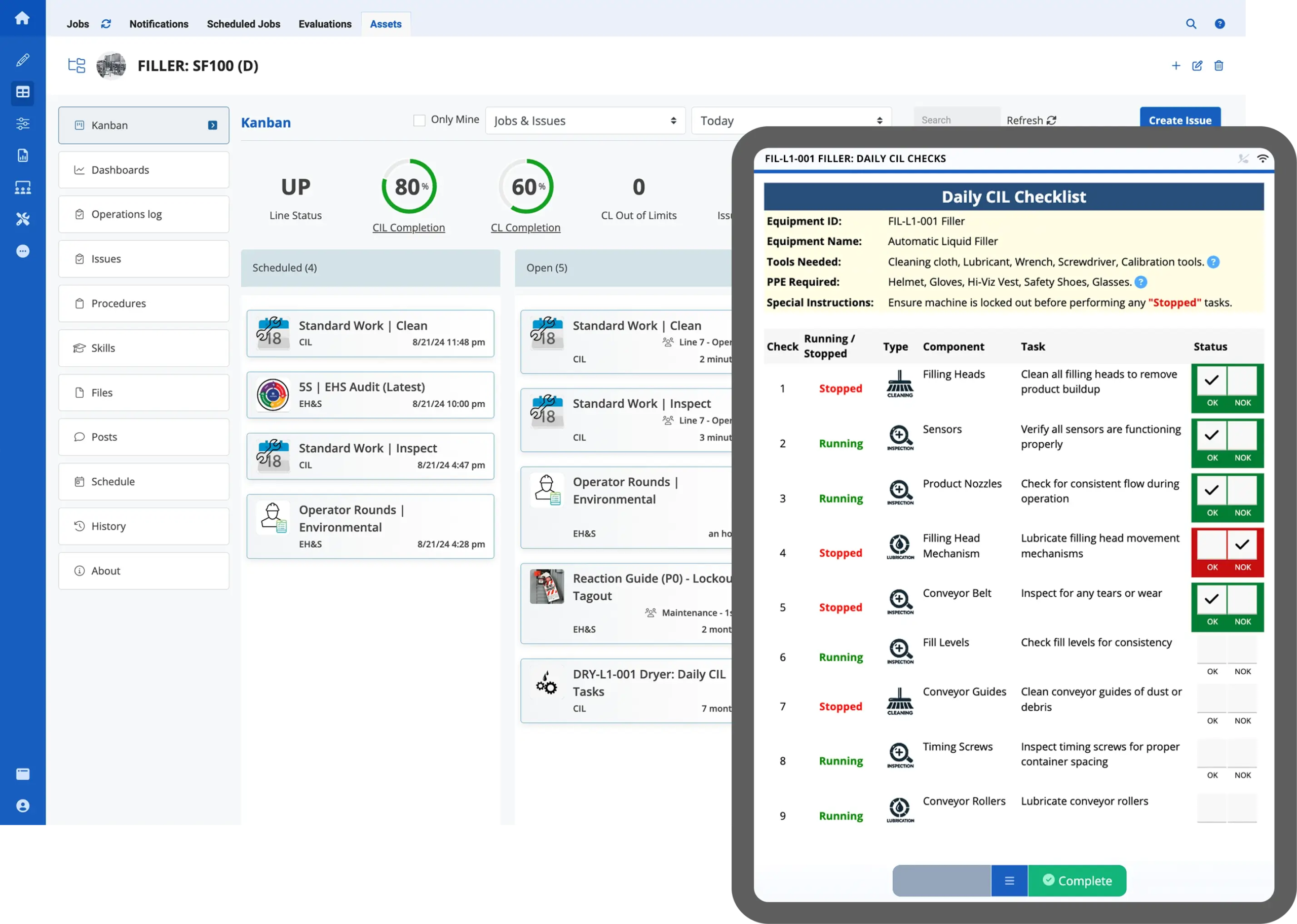

- Optimización del flujo de trabajo digital: Instrucciones de trabajo digitales y las listas de verificación optimizan y agilizan las tareas y los procedimientos, estandarizando las actividades de ODR y automatizando las asignaciones de tareas y los recordatorios para aumentar la eficiencia y la precisión.

- Perspectivas y toma de decisiones basadas en IA:Las herramientas impulsadas por IA, combinadas con datos recopilados a través de plataformas de trabajadores conectados, ofrecen visibilidad de la fuerza laboral de primera línea como nunca antes, lo que permite una mejor inteligencia de la fuerza laboral, decisiones informadas sobre el mantenimiento y la confiabilidad de los equipos, mantenimiento predictivo basado en datos históricos y más.

- Documentación digital y cumplimiento normativoLos formularios y listas de verificación digitales permiten el registro automático de las actividades de ODR y las intervenciones de los equipos, facilitan el acceso a procedimientos operativos estándar (POE) actualizados y permiten realizar auditorías digitales para el cumplimiento normativo. En general, la digitalización de los procesos de documentación de los programas de ODR garantiza una mejor rendición de cuentas y el cumplimiento normativo.

Con la tecnología de trabajadores conectados impulsada por IA, los fabricantes pueden digitalizar eficazmente sus programas ODR, mejorando significativamente la confiabilidad del equipo, reduciendo el tiempo de inactividad y mejorando la eficiencia operativa general en entornos de fabricación.

Confiabilidad impulsada por operadores digitales: mejores prácticas y ejemplos

La implementación de un programa ODR digital ayuda a los fabricantes a empoderar a los operadores de primera línea, involucrando a los trabajadores con un rol activo en el mantenimiento y la confiabilidad del equipo, lo que genera una reducción del tiempo de inactividad, una mejor productividad y un mejor rendimiento general del equipo.

A continuación se presentan algunas prácticas recomendadas y ejemplos de la industria de programas ODR digitales en situaciones del mundo real.

Mejores prácticas para programas ODR digitales:

- Implementar sistemas robustos de recopilación y análisis de datos

- Proporcionar accesibilidad móvil para los operadores

- Utilice instrucciones de trabajo y listas de verificación digitales

- Habilite la comunicación y la colaboración en tiempo real

- Integración con sistemas existentes (ERP, EAM, CMMS, MES)

- Aproveche el análisis basado en IA y el mantenimiento predictivo

- Ofrecer capacitación digital, gestión del conocimiento y herramientas de desarrollo de habilidades.

Ejemplos de la industria de ODR digital en acción:

- Plantas de fabricación de productos químicos – Los operadores de refinerías y productos químicos realizan inspecciones y ajustes regulares de válvulas, utilizando herramientas de planificación de rondas de operadores digitales para programar rutinas y automatizar notificaciones.

- Producción de alimentos y bebidas – Los operadores de líneas de envasado que inspeccionan los mecanismos de sellado para verificar su correcto funcionamiento pueden registrar datos sobre el estado del equipo en sistemas digitales, limpiar y lubricar los accesorios del equipo y proporcionar observaciones a los equipos de mantenimiento con el respaldo de recursos multimedia digitales como imágenes y videos.

- Fábricas de pulpa y papel – Los operadores realizan inspecciones visuales periódicas del alambre Fourdrinier (la malla que forma la hoja de papel) para detectar signos de desgaste, daños o desalineación y uso, utilizando listas de verificación digitales para agilizar y estandarizar los procesos de inspección y documentar cualquier reparación o ajuste menor realizado durante su turno.

A través de prácticas de ODR digitales, los operadores de primera línea de fabricación pueden ayudar a detectar señales tempranas de problemas, mantener un rendimiento óptimo de la máquina y contribuir a reducir el tiempo de inactividad y mejorar la calidad del producto.

El futuro de los programas ODR y la fuerza laboral manufacturera

En la actualidad, el sector manufacturero enfrenta una serie de crisis, que van desde una grave escasez de trabajadores calificados hasta un aumento insuperable en la demanda de los clientes: las organizaciones industriales están trabajando arduamente para mantener sus instalaciones produciendo y a flote, manteniendo al mismo tiempo los estándares de la industria.

Muchos fabricantes siguen experimentando altas tasas de desvinculación y deserción de sus trabajadores de primera línea, según un estudio reciente de El Instituto de Manufactura y PwC declaró que Más de un tercio de los fabricantes informaron altas tasas de rotación, mientras que solo 58% llevaron a cabo iniciativas adecuadas de participación de los empleados de primera línea..

El uso de plataformas de trabajadores conectados basadas en IA para digitalizar programas como la ODR, que incorporan a los operadores de primera línea y los involucran en tareas significativas aprovechando su experiencia, es la mejor opción para las organizaciones manufactureras, independientemente de su sector. Estas plataformas permiten la rápida adopción de nuevos procesos y la adaptación de los actuales según las necesidades y demandas del mercado. Apoyan a los trabajadores de primera línea como nunca antes, brindándoles acceso a herramientas como asistentes de IA generativos y conocimientos y orientación especializados en cualquier momento.

El futuro de la industria manufacturera está en manos de las próximas generaciones de trabajadores y es responsabilidad de las organizaciones industriales equiparlos con las herramientas adecuadas para mantenerlos seguros y garantizar que puedan llevar a cabo sus tareas de manera eficaz.

¿Interesado en aprender más?

Para obtener más información sobre la digitalización de la confiabilidad impulsada por el operador (ODR) y cómo transformar sus actividades de fabricación de primera línea con nuestra plataforma de trabajadores conectados impulsada por IA, programar una demostración con uno de nuestros expertos en productos.