Augmentir und UKG arbeiten gemeinsam daran, eine digital vernetzte Belegschaft im Produktionsbereich aufzubauen, die die Zukunft der Arbeit in der Fertigung gestaltet.

In der Fertigung hängt der Erfolg nicht nur von Maschinen ab - es geht um Menschen. Aber hier liegt das Problem: Die Erfassung der Fähigkeiten der Belegschaft und die tägliche Arbeitsausführung wurden zu lange getrennt voneinander behandelt. Das Ergebnis? Falsch zugewiesene Aufgaben, Qualifikationslücken, langsamere Produktion und höhere Fehlerquoten.

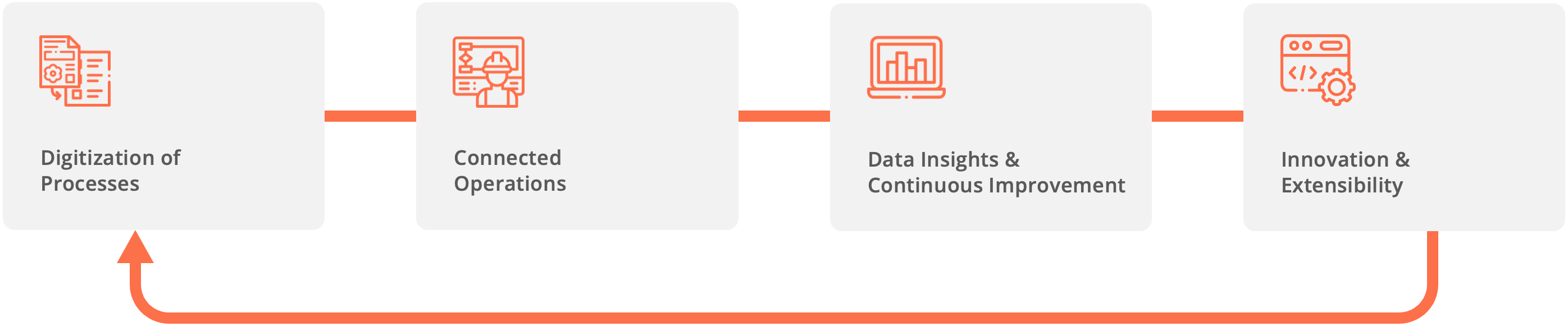

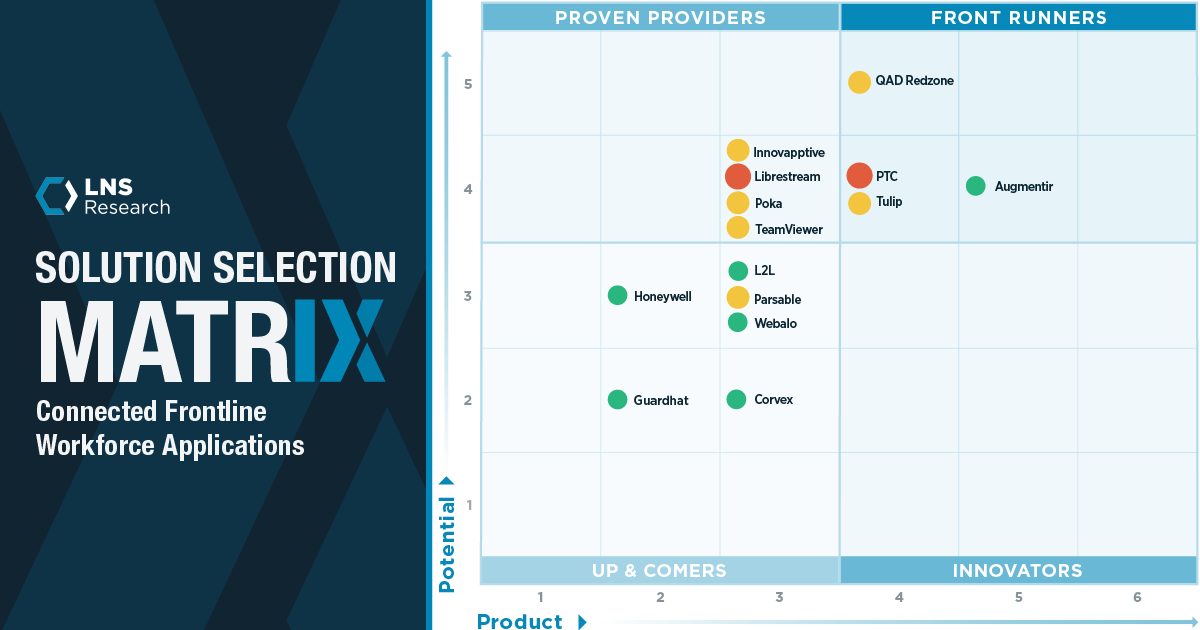

Die Lösung? Modernisierung des Workforce Managements durch die digitale Vernetzung von Frontline-Mitarbeitern mit KI-gestütztem Kompetenzmanagement und Connected Worker-Technologie.

Gemeinsam haben Augmentir und UKG liefern diese Lösung an Fertigungsunternehmen auf der ganzen Welt. Lesen Sie weiter, um zu erfahren, wie Augmentir und UKG zusammenarbeiten, um produktivere und engagiertere Belegschaften in der Fertigung zu schaffen.

Workforce Management für moderne Fertigungsabläufe

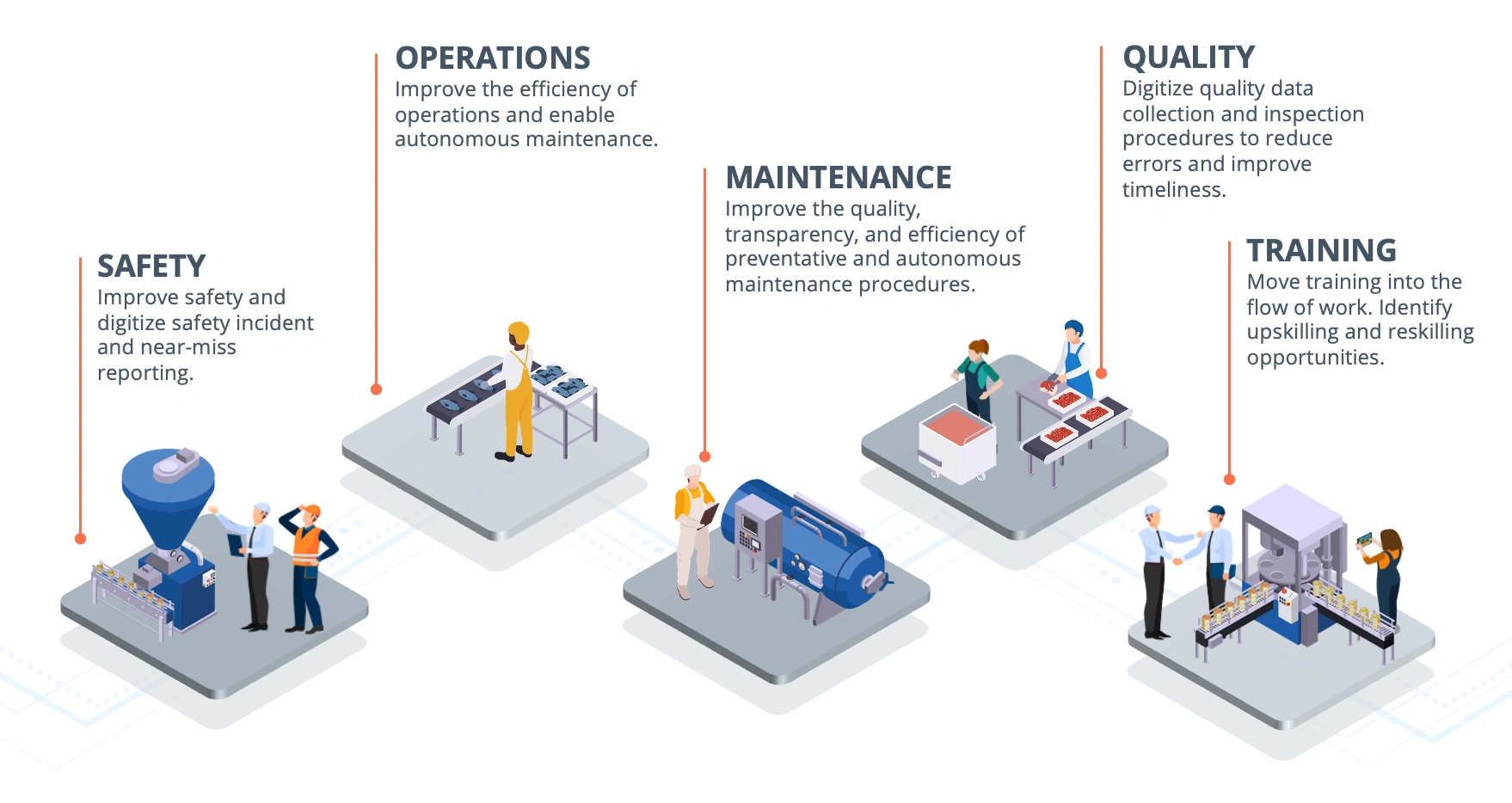

Stellen Sie es sich wie Erdnussbutter und Marmelade vor: einzeln großartig, aber gemeinsam unschlagbar. Wenn Hersteller traditionelles Workforce Management mit KI-gestützter Connected Worker-Technologie synchronisieren, erschließen sie sich enorme Vorteile:

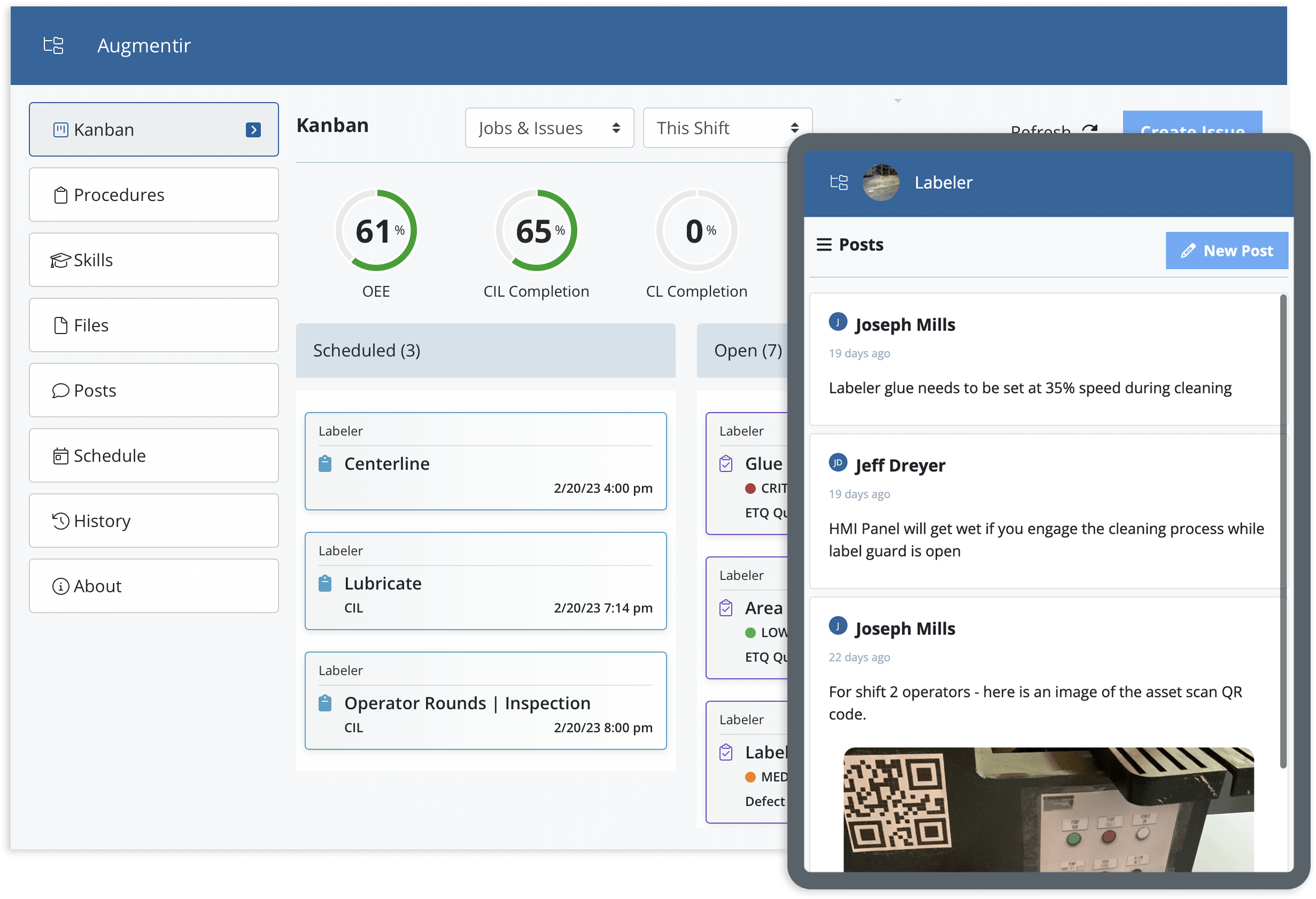

Die führende Workforce-Management-Lösung von UKG, kombiniert mit Augmentirs KI-gestützter vernetzte Worker-Plattform ermöglicht Fertigungsunternehmen, die Arbeitseffizienz zu optimieren, die Planung zu rationalisieren, Fehler zu reduzieren und die Einhaltung von Vorschriften sicherzustellen – und gleichzeitig die Produktivität in der Produktion zu steigern.

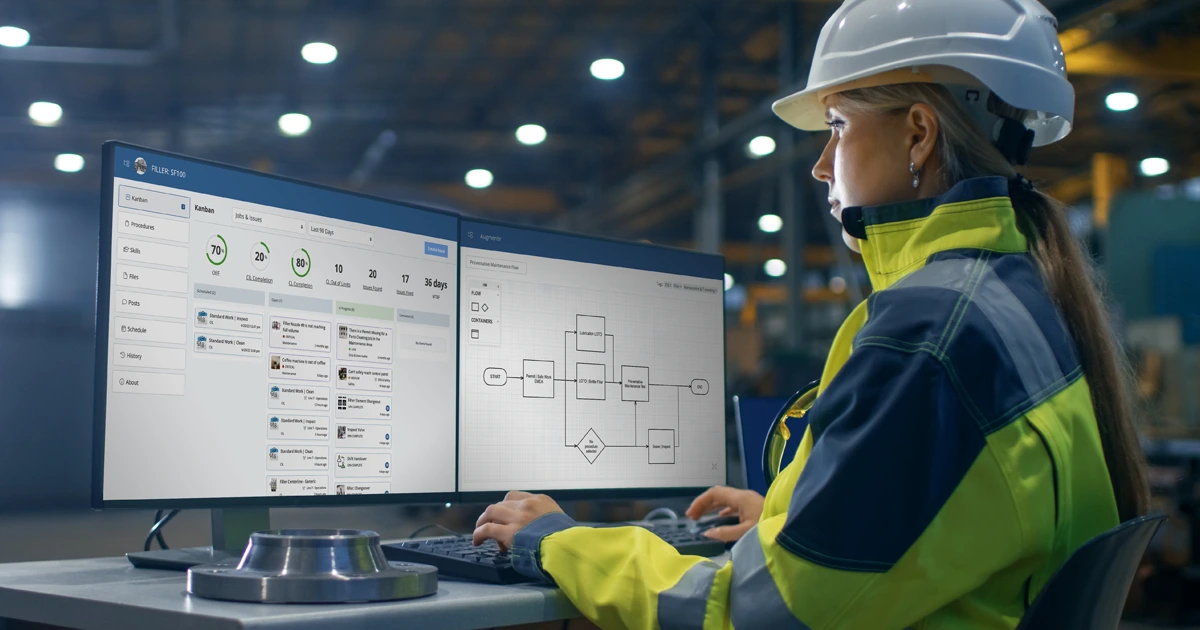

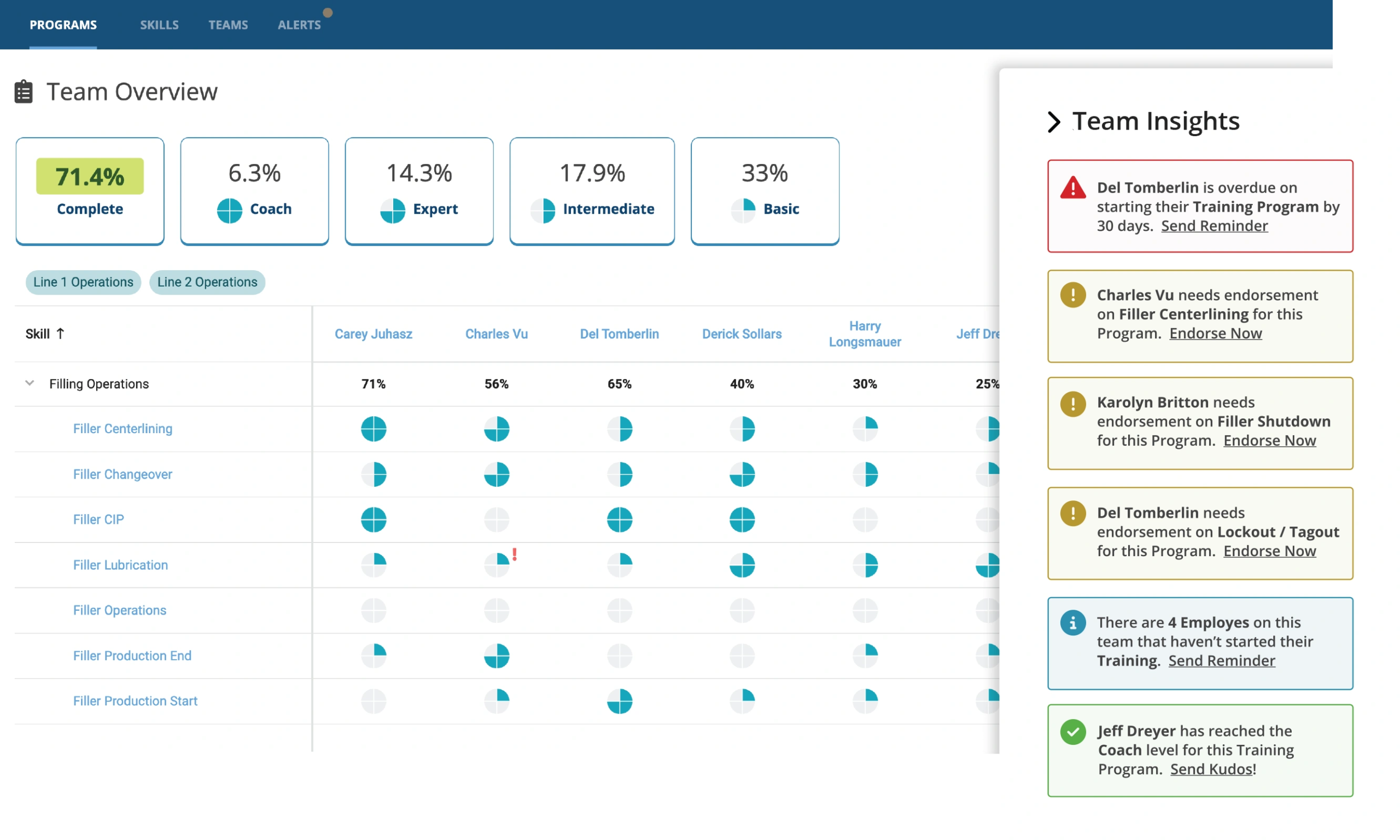

Fertigungsunternehmen, die sowohl Augmentir als auch UKG Pro Workforce Management™ nutzen, können von der Verknüpfung von Zeit- und Anwesenheitsdaten, Planungsdaten und Personaldaten mit der Connected Worker-Plattform von Augmentir profitieren. Durch diese neue Integration erhalten Hersteller Einblick in genaue Mitarbeiterinformationen und Fähigkeitenverfolgung in Echtzeit, kombiniert mit KI-gestützten Einblicken in die Arbeitsleistung. Auf diese Weise können Hersteller die Effizienz und Produktivität ihrer Belegschaft verbessern und effektivere Schulungen und Unterstützung für ihre Mitarbeiter an der Front anbieten.

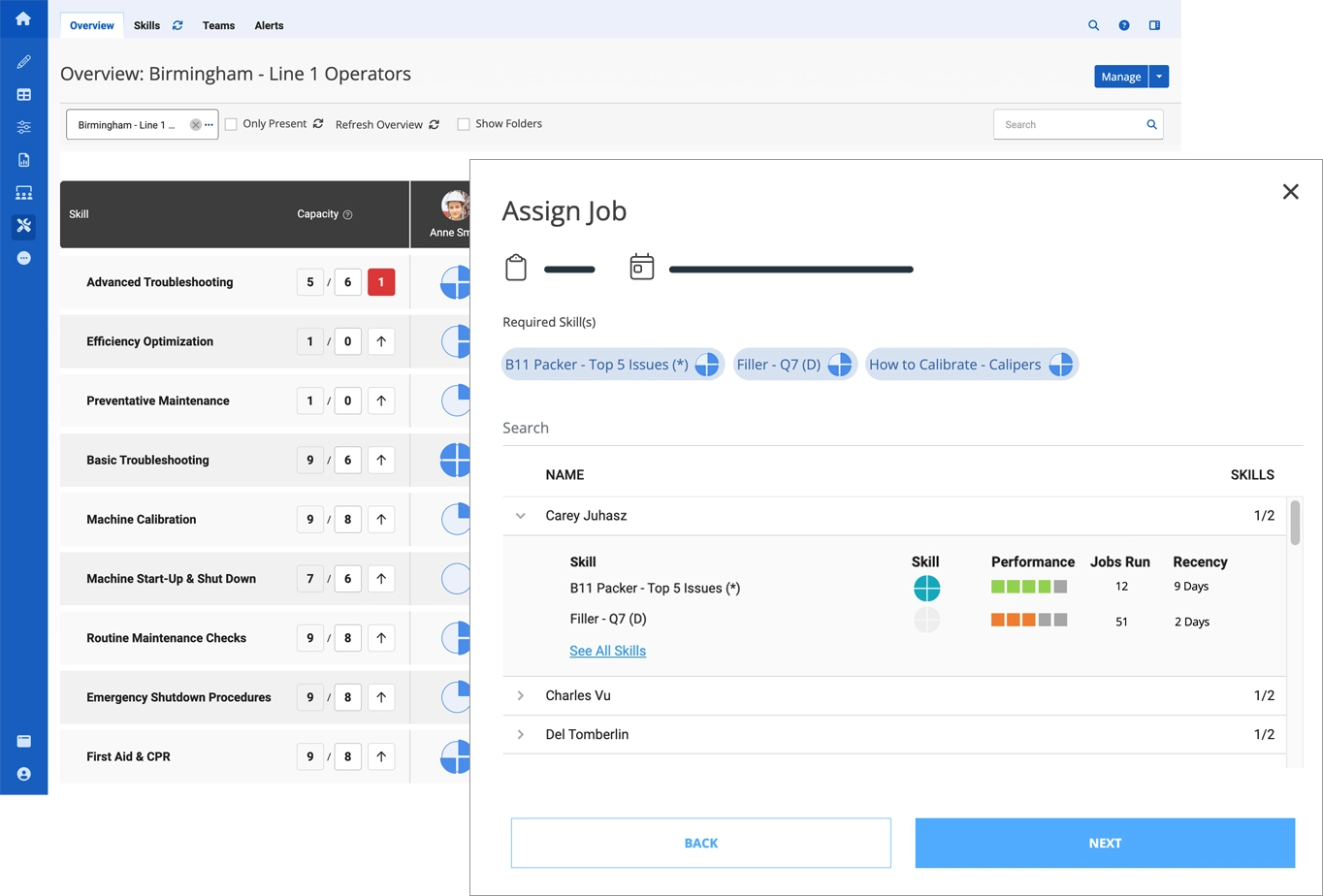

- Der richtige Mitarbeiter, der richtige Job – Den Mitarbeitern werden Aufgaben auf Grundlage von Echtzeit-Fähigkeitsbeurteilungen zugewiesen.

- Training im Arbeitsablauf – Sie müssen die Produktion nicht verlassen; das Lernen erfolgt in Echtzeit

- Schnelleres Onboarding – Neue Mitarbeiter sind dank KI-gestützter Schritt-für-Schritt-Anleitung schneller auf dem Laufenden.

- Weniger Fehler, höhere Effizienz – Mitarbeiter erhalten genau die Informationen, die sie brauchen, wenn sie sie brauchen.

- Kontinuierliche Weiterbildung – Wenn Mitarbeiter Aufgaben erledigen, werden ihre Kompetenzprofile automatisch aktualisiert.

- Intelligentere Kapazitätsplanung – Bieten Sie Produktionsteams eine verbesserte Kapazitätsplanung und ein besseres Entscheidungsunterstützungstool für die tägliche Personaleinsatzplanung und -verwaltung. Schauen Sie proaktiv in die Zukunft und erkennen Sie Deckungslücken auf der Grundlage der Mitarbeitereinsatzplanung.

Der UKG-Connector von Augmentir optimiert den Fluss von Mitarbeiterdaten in Augmentir und bietet Betriebsleitern und Werksleitern wertvolle Einblicke in die Verfügbarkeit von Mitarbeitern, Produktivität, Schulungseffektivität und vieles mehr. Dies bietet Produktionsteams eine verbesserte Kapazitätsplanung und ein besseres Entscheidungsunterstützungstool für die tägliche Personaleinsatzplanung und -verwaltung.

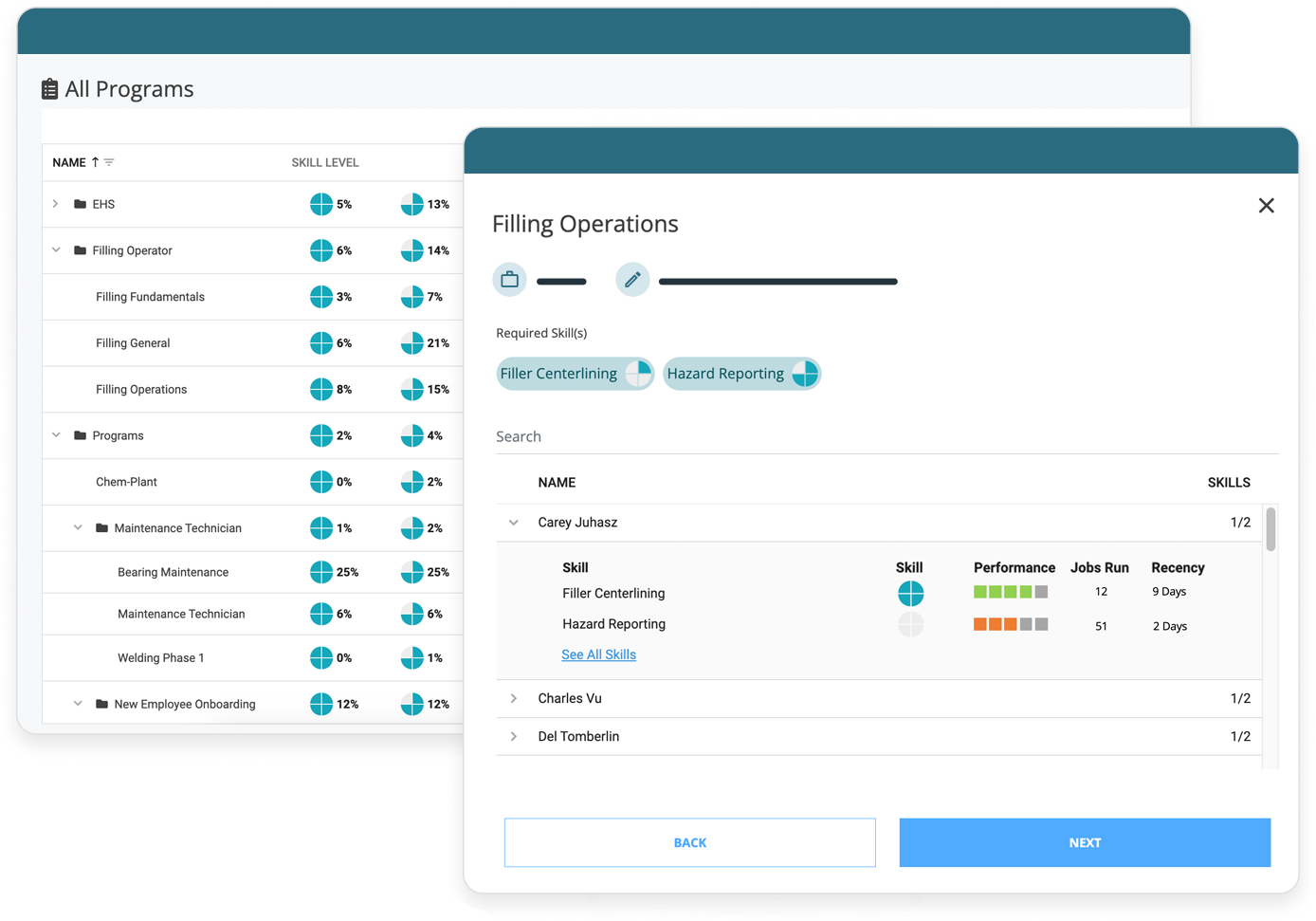

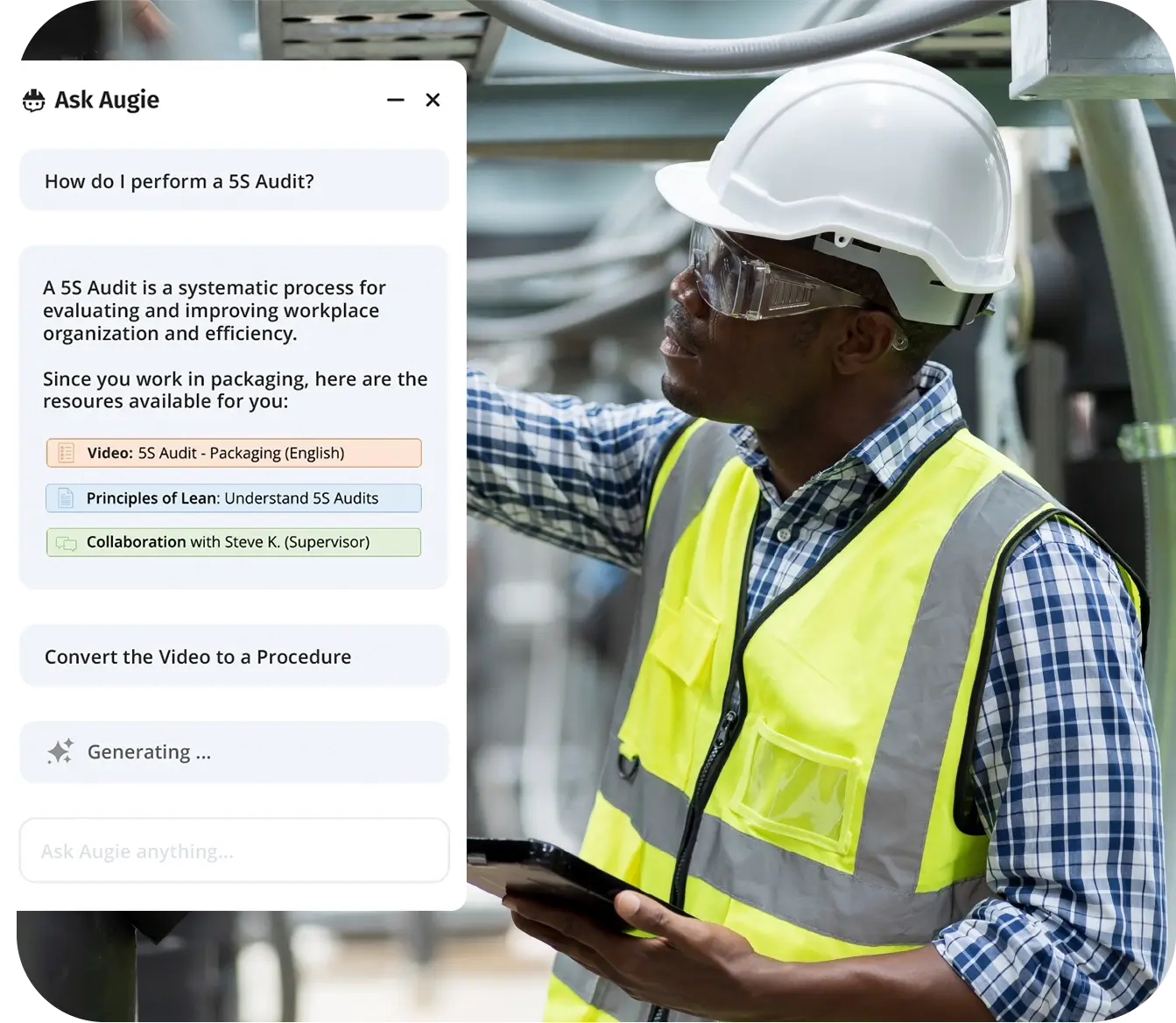

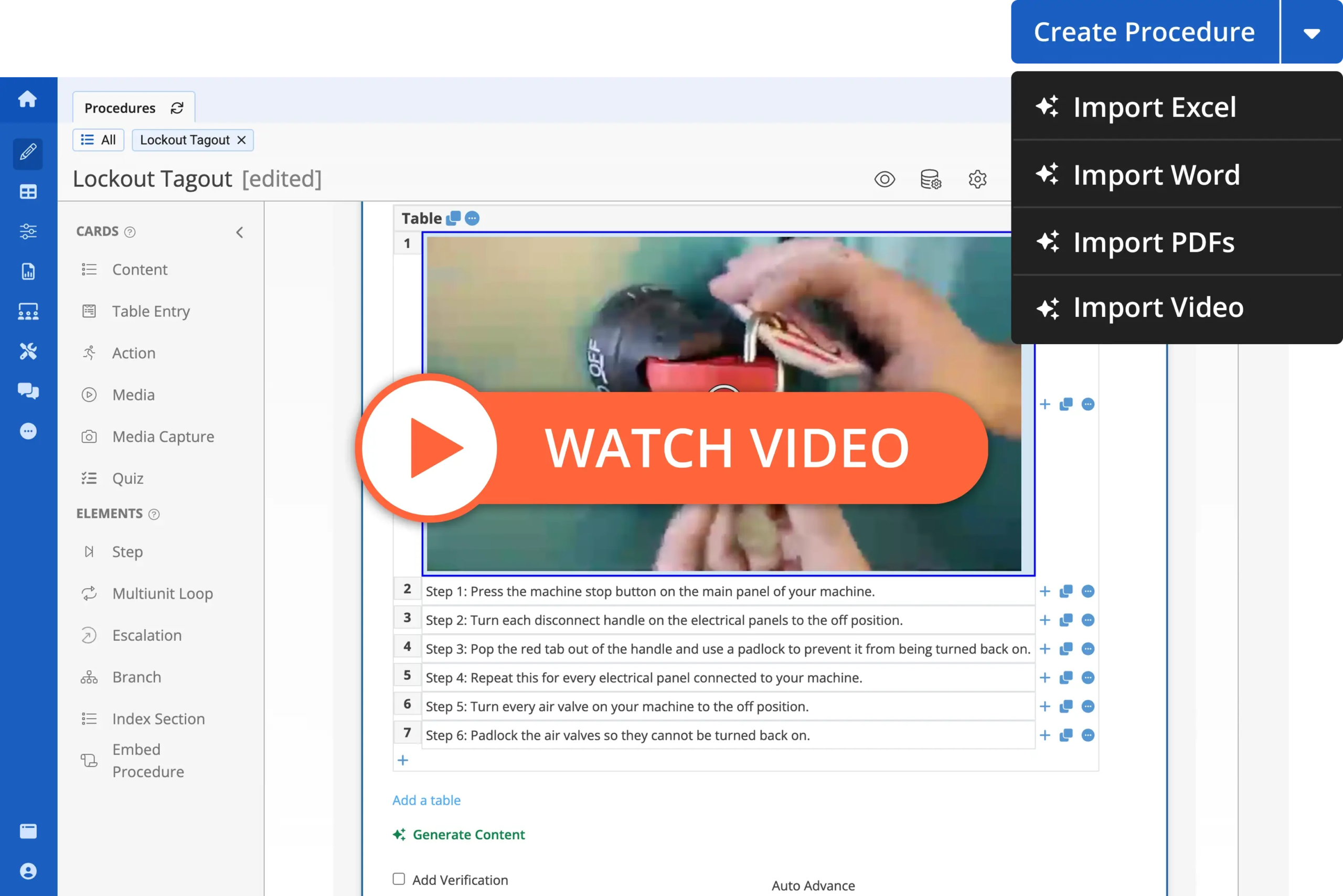

Vorbei sind die Zeiten veralteter Kompetenzdatenbanken und allgemeiner Schulungsprogramme. Heute erfolgt das Lernen direkt am Arbeitsplatz und direkt auf Knopfdruck. Hersteller können ihren Mitarbeitern mithilfe der digitalen Anleitung von Augmentir personalisierte Unterstützung am Arbeitsplatz bieten, Schulungen in den Arbeitsablauf integrieren und potenzielle Kompetenzlücken schließen.

Die Zukunft des Trainings: Lernen im Arbeitsfluss

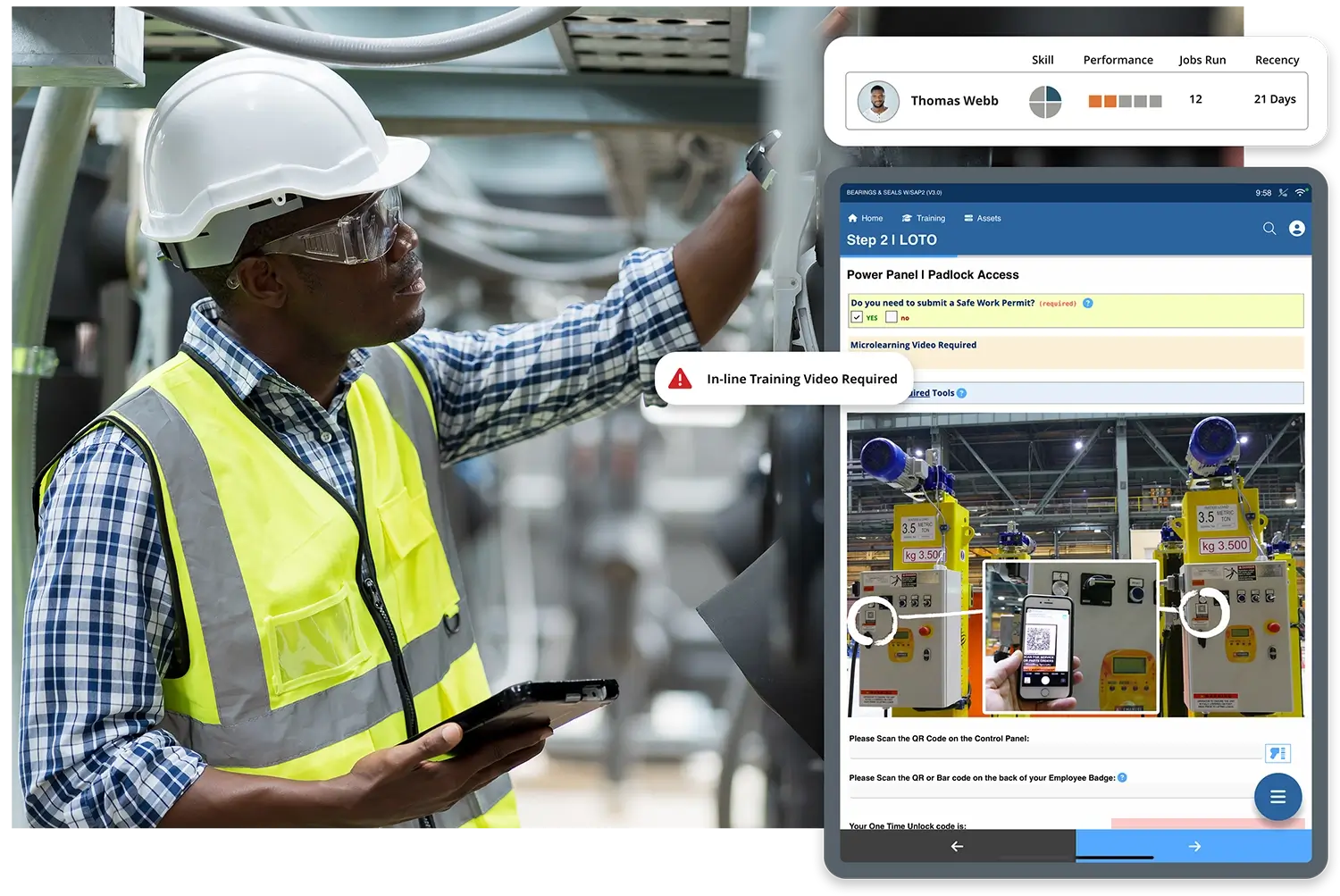

Traditionelle Schulungsmethoden für Mitarbeiter sind veraltet. Lange Unterrichtseinheiten, umfangreiche Handbücher und allgemeine Schulungsmodule reichen nicht mehr aus – insbesondere in schnelllebigen Fertigungsumgebungen. Mitarbeiter benötigen aufgabenspezifische Anleitung in Echtzeit, um ihre Fähigkeiten auszubauen und produktiv zu bleiben.

Hier kommt eingebettetes Training ins Spiel. Anstatt Lernen und Arbeit zu trennen, ermöglicht Augmentir:

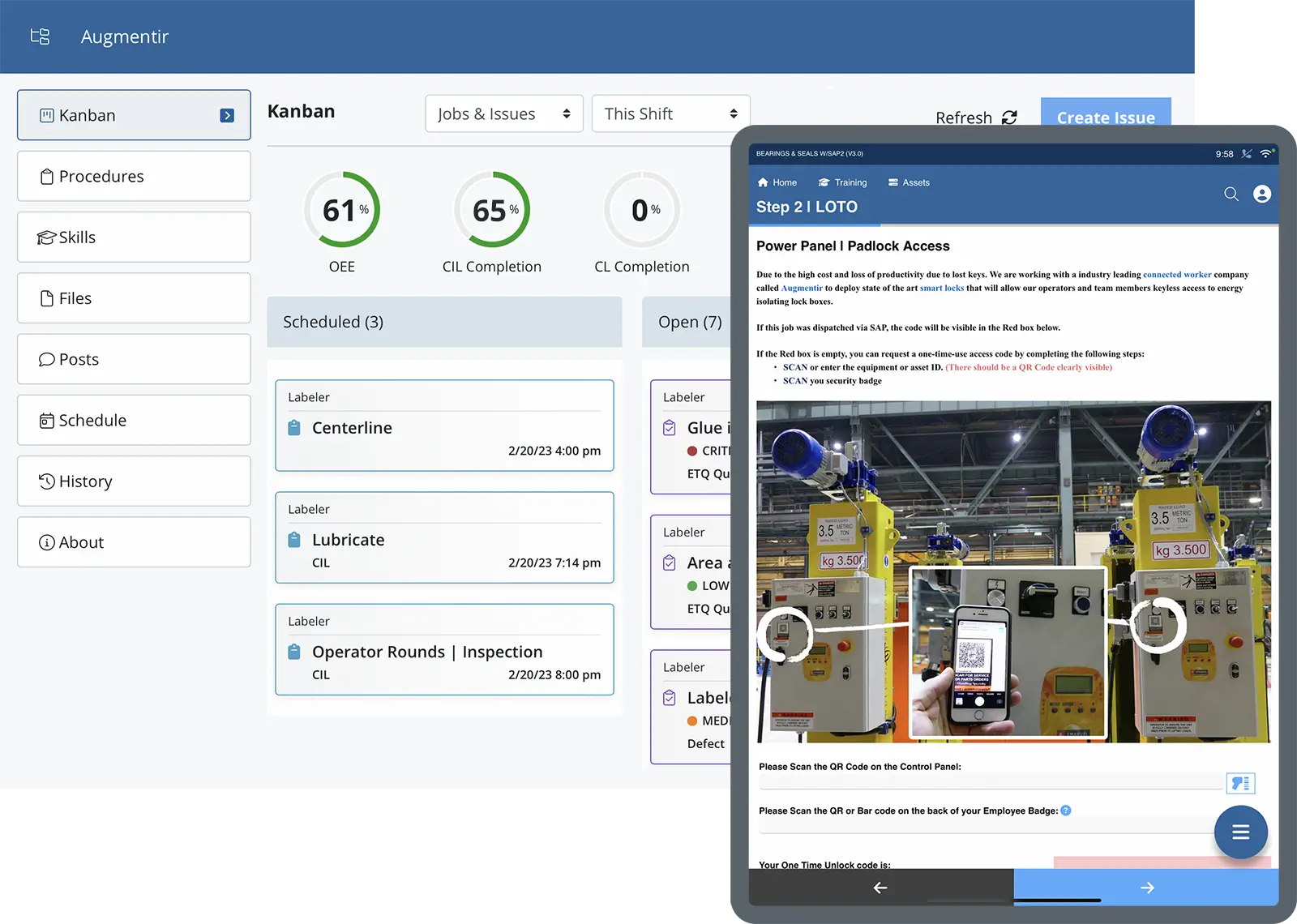

- Just-in-time-Schulung – Mitarbeiter lernen genau das, was sie brauchen, und zwar genau dann, wenn sie es brauchen.

- Mobile, interaktive Arbeitsanweisungen – Schritt-für-Schritt-Anleitung in der Werkstatt.

- Kompetenzbasierte Aufgabenzuweisung – Den Arbeitnehmern werden Arbeitsplätze zugewiesen, für die sie qualifiziert sind, und sie erhalten eine integrierte Ausbildung.

- Kontinuierliches Lernen und Weiterqualifizierung – Während die Mitarbeiter ihre Aufgaben erledigen, entwickeln sich ihre Kompetenzprofile weiter und halten mit den Arbeitsanforderungen Schritt.

Dieser Ansatz beschleunigt nicht nur die Einarbeitung, sondern reduziert auch Ausfallzeiten, verbessert die Genauigkeit und hält die Mitarbeiter motiviert – und das alles, während die Produktion auf Hochtouren weiterläuft.

Wie Augmentir und UKG die Zukunft der Arbeit in der Fertigung gestalten

Augmentirs KI-gestützte Plattform für vernetzte Mitarbeiter macht die Integration von Fähigkeiten mühelos. Durch die Bereitstellung intelligenter, adaptiver digitaler Arbeitsanweisungen stellt Augmentir Folgendes sicher:

- Die Mitarbeiter erhalten eine individuelle Anleitung, die ihrem Erfahrungsniveau entspricht.

- Die Daten zu den Fähigkeiten bleiben aktuell und werden automatisch aktualisiert, wenn Aufgaben abgeschlossen werden.

- Schulungslücken werden in Echtzeit geschlossen, sodass eine reibungslose und effiziente Produktion gewährleistet bleibt.

- Vorgesetzte haben vollständigen Einblick in die Fähigkeiten und Lücken der Belegschaft.

Für Hersteller wie Armstrong World Industries (AWI) war dies ein Wendepunkt. Angesichts des Arbeitskräftemangels und der sinkenden Betriebszugehörigkeitsraten brauchte AWI eine Möglichkeit, um sicherzustellen, dass die Mitarbeiter zur richtigen Zeit Zugriff auf die richtigen Informationen hatten. Durch die Einführung von Augmentir ermöglichte AWI seinen Frontarbeitern, Geräte zu bedienen, Probleme zu beheben und Aufgaben sicher auszuführen – alles über eine einzige mobile Schnittstelle.

Die Stärke der Partnerschaft zwischen UKG und Augmentir

Die digitale Transformation der heutigen Fertigungsbelegschaft endet nicht bei Augmentir allein. Die Partnerschaft zwischen UKG und Augmentir bringt die Optimierung der Belegschaft auf die nächste Ebene.

Durch die Kombination der Personaldaten von UKG (Planung, Zeiterfassung und HR-Einblicke) mit der KI-gesteuerten Kompetenzverfolgung und den adaptiven Arbeitsanweisungen von Augmentir können Unternehmen:

- Planen Sie Mitarbeiter intelligenter – Weisen Sie Schichten auf der Grundlage von Echtzeit-Qualifikationsniveaus zu.

- Schließen Sie Qualifikationslücken schneller – Bilden Sie Ihre Mitarbeiter proaktiv weiter, bevor es durch Lücken zu Produktionsverzögerungen kommt.

- Verbessern Sie Bindung und Engagement – Geben Sie den Mitarbeitern klare Möglichkeiten für berufliches Wachstum und die Entwicklung ihrer Fähigkeiten.

- Steigern Sie die betriebliche Effizienz – Ordnen Sie jedes Mal die richtige Person dem richtigen Job zu.

Dabei geht es nicht nur um Automatisierung – es geht darum, den Mitarbeitern mehr Handlungsfreiheit zu geben. Wenn Mitarbeiter über die Fähigkeiten, Schulungen und Ressourcen verfügen, die sie für ihren Arbeitsablauf benötigen, bleiben sie länger im Unternehmen, erbringen bessere Leistungen und tragen zum Unternehmenserfolg bei.

Fazit? Augmentir + UKG = Die Zukunft der Arbeit in der Fertigung

Die Hersteller, die digitales Skill Tracking mit vernetzter Mitarbeitertechnologie integrieren, die den täglichen Betrieb unterstützt, werden in einer Ära der Disruption der Arbeitswelt erfolgreich sein. Augmentir und UKG machen es möglich – sie helfen Unternehmen, Qualifikationslücken zu schließen, die Effizienz zu verbessern und eine zukunftsfähige Belegschaft aufzubauen.