Découvrez comment améliorer le transfert des équipes de fabrication grâce à notre modèle téléchargeable et à notre solution de travailleur connecté alimentée par l'IA.

L'amélioration du transfert des équipes dans la fabrication implique la mise en œuvre de stratégies visant à améliorer la communication, à rationaliser les processus et à assurer une transition en douceur entre les équipes. Ces stratégies peuvent inclure la création d'un modèle de transfert d'équipe (modèle de transfert d'équipe), la mise en œuvre de processus numériques avec un plateforme de travail connectéet établir des protocoles de transfert de service standardisés.

Encourager la participation active et l'engagement du personnel entrant et sortant favorise une culture de responsabilisation et de collaboration. Des séances de formation régulières et des mécanismes de rétroaction permettent aux équipes d'affiner en permanence leurs procédures de transfert et de relever les défis. En privilégiant une communication claire, des processus standardisés et des efforts d'amélioration continue, les installations de fabrication peuvent optimiser les pratiques de transfert des équipes et maximiser l'efficacité opérationnelle.

Lisez ci-dessous pour découvrir pourquoi le transfert de poste est important, comment normaliser les transferts de poste pour des opérations plus sûres, des exemples de modèles de transfert de poste (modèles de transfert de poste) et comment numériser les transferts de poste avec des outils logiciels pour travailleurs connectés.

- Pourquoi les transferts d’équipe sont-ils importants ?

- Normalisation des transferts de quarts pour des opérations plus sûres

- Exemples de modèles de transfert d'équipe

- Transfert de poste numérique avec logiciel pour travailleurs connectés

Vous pouvez désormais importer des documents PDF, Word ou Excel existants (comme le PDF ci-dessus) directement dans Augmentir et créer des procédures de travail et des listes de contrôle numériques et interactives à l'aide d'Augie™, un outil de création de contenu génératif par IA d'Augmentir. En savoir plus sur Augie – votre solution industrielle Assistant IA générative.

Pourquoi les transferts d’équipe sont-ils importants ?

Dans le secteur manufacturier, la passation des équipes est un processus crucial où les employés entrants et sortants échangent des informations, garantissant ainsi la continuité et l'efficacité des opérations de production. Cette transition, souvent appelée l'heure d'or dans la fabrication, les détails essentiels tels que l'état de la production, l'état de l'équipement, les problèmes de sécurité et tout problème en cours sont communiqués pour assurer un transfert de responsabilité transparent.

Les conséquences d'une communication et de processus de transfert de poste inappropriés peuvent être dévastatrices. Par exemple, un comité américain d'identification des dangers et de la sécurité chimique enquête L'OSHA a constaté qu'une série d'erreurs de communication entre les équipes, survenues cinq jours avant un incident, avait entraîné la libération de près de 24 000 livres de méthylmercaptan, un produit chimique toxique. Cela a non seulement entraîné des amendes de plus de 1 TP4T270 000, mais aussi la mort de quatre employés qui ont inhalé les vapeurs toxiques.

Une communication efficace lors du transfert des équipes est primordiale pour une gestion efficace gestion quotidienne, permettant à l'équipe entrante de comprendre l'état actuel des choses, d'anticiper les défis potentiels et de maintenir les niveaux de productivité. En privilégiant une communication claire et une documentation complète, les installations de fabrication peuvent améliorer l'efficacité opérationnelle et maintenir des normes élevées de sécurité et de qualité d'un quart de travail à l'autre. De plus, la documentation des informations clés facilite les références futures et aide à la résolution des problèmes.

Normalisation des transferts de poste pour des opérations plus sûres

Les rapports de passation de poste sur papier et sur papier ainsi que les transmissions verbales sont souvent inefficaces en raison d'un manque de communication structurée entre les équipes, les autres services/équipes et des rapports qui manquent de détails cruciaux. Les données sont souvent échangées verbalement, par courrier électronique et par des notes physiques qui peuvent être mal interprétées ou mal comprises par la personne suivante ou par une équipe ultérieure. Ce processus peut être rationalisé grâce à la normalisation, ce qui permet d'économiser du temps et des efforts.

Travail standardisé est un pilier essentiel de l'excellence en matière de sécurité opérationnelle. Il s'agit essentiellement du processus consistant à réaliser des activités répétitives de manière cohérente afin de garantir des résultats optimaux. L'application de ce concept aux transferts de poste et aux rapports de transfert de poste crée des méthodes efficaces de communication et de collaboration entre les équipes, garantissant des transferts plus fluides, des réponses améliorées et une sécurité accrue.

Exemples de modèles de transfert d'équipe

Quel que soit le secteur d'activité, la création d'un modèle de transfert de poste (modèle de transfert de poste) est une bonne pratique qui peut avoir un impact important sur la productivité, la satisfaction et la sécurité. Voici un exemple de modèle de transfert de poste qui peut être modifié pour répondre aux besoins de l'organisation :

Tous les rapports de transfert d'équipe ne se ressemblent pas, ils varient d'un secteur à l'autre, d'un service à l'autre et d'une entreprise à l'autre. Cependant, l'exemple ci-dessus capture l'essentiel et les éléments clés nécessaires à un rapport de transfert d'équipe.

Les modèles de transfert de poste doivent être complets mais précis. En restant simple, en demandant les informations pertinentes et en évitant les formulaires longs ou fastidieux, vous contribuerez à garantir la participation et la participation des travailleurs de première ligne.

Transfert de poste numérique avec logiciel pour travailleurs connectés

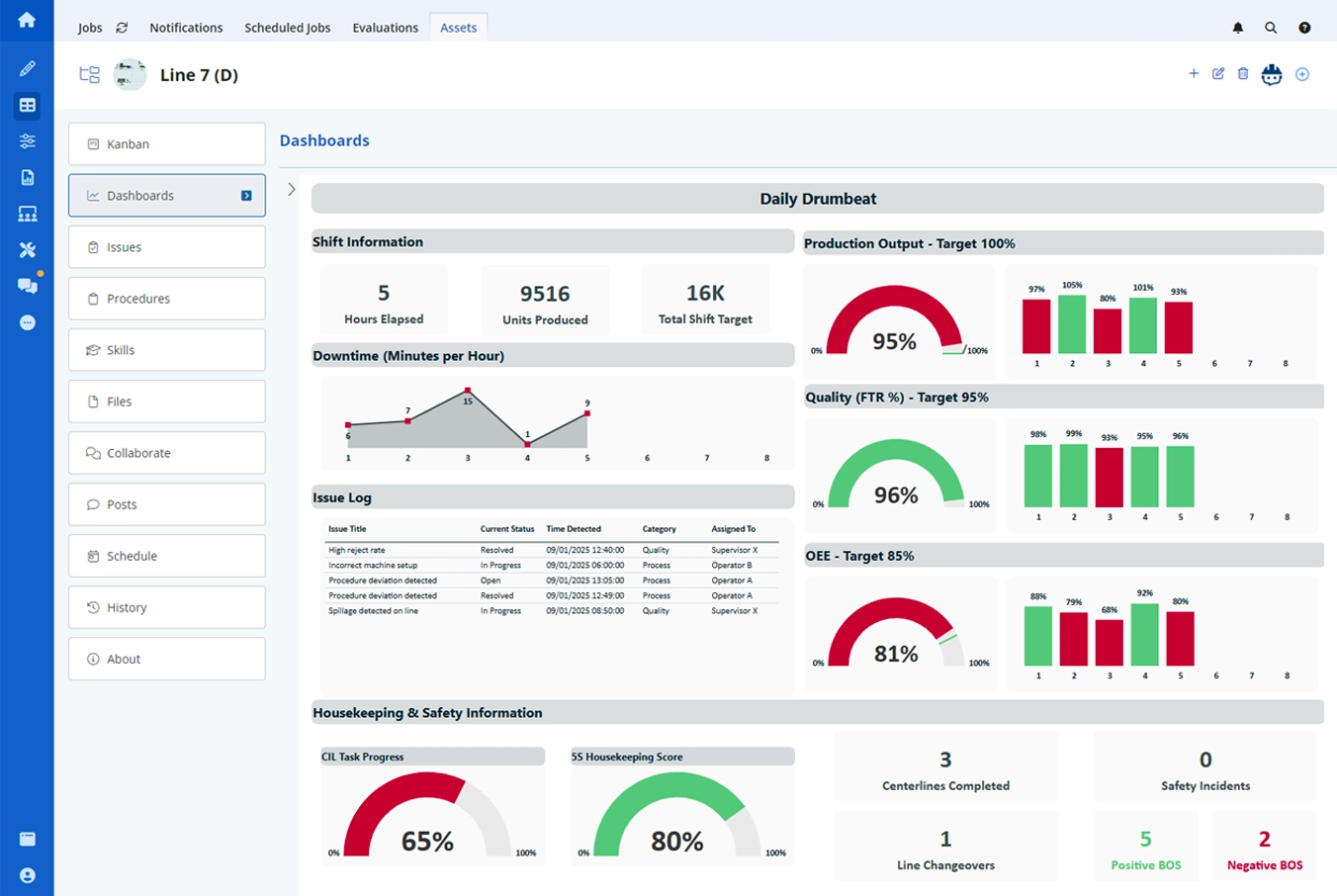

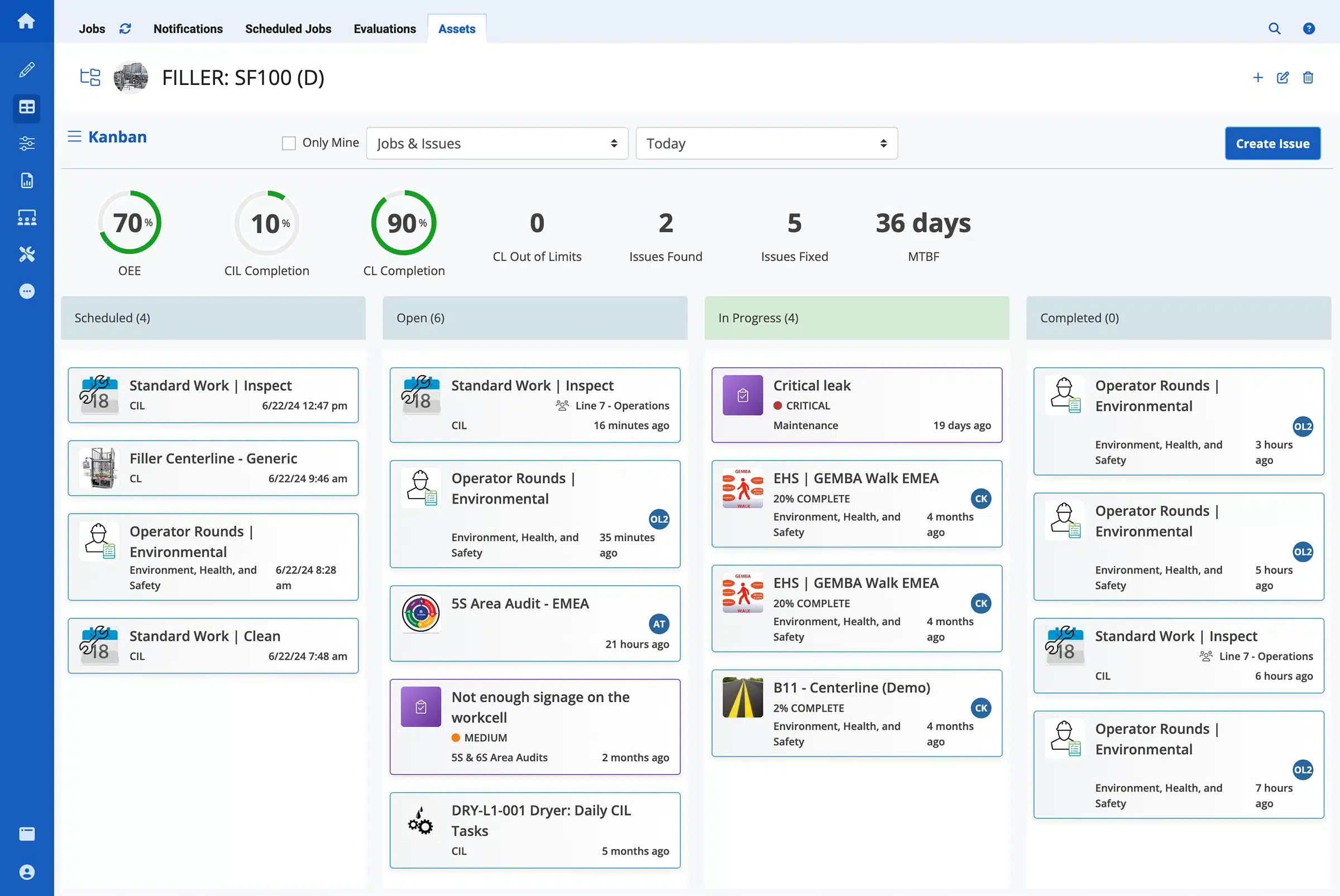

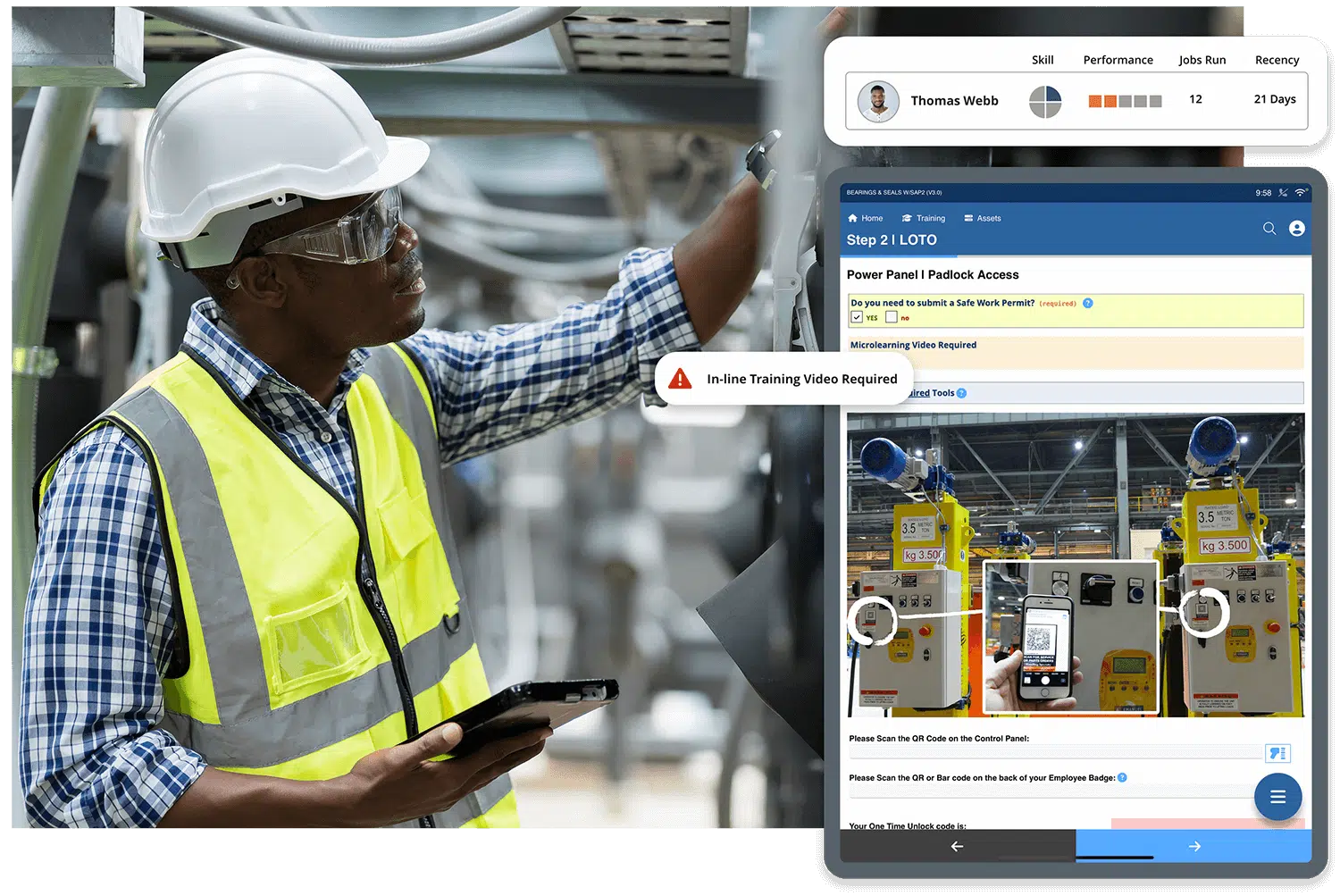

L'utilisation d'outils intelligents pour travailleurs connectés afin de créer des transferts de quarts numériques révolutionne le processus traditionnel de transfert des quarts de travail dans le secteur manufacturier. Grâce à des solutions pour travailleurs connectés, les fabricants facilitent la communication en temps réel, améliorent le partage des données et améliorent la gestion des tâches entre les équipes. En intégrant des fonctionnalités telles que des appareils mobiles et portables, des plateformes basées sur le cloud et Assistants GenAI, les transferts de personnel numériques permettent un échange d'informations transparent quel que soit l'emplacement, améliorant ainsi l'accessibilité et l'efficacité.

La plateforme de travail connecté et une suite d'outils pour les travailleurs connectés aident les fabricants à standardiser le travail et à améliorer continuellement leurs opérations. Importez des documents PDF, Word ou Excel existants directement dans Augmentir et créez des procédures de travail et des listes de contrôle numériques et interactives à l'aide d'Augie™, un outil de création de contenu génératif par IA d'Augmentir. Une fois numérisés, les travailleurs peuvent facilement accéder aux rapports de quart, aux mesures de production, aux mises à jour de l'état de l'équipement et aux protocoles de sécurité à partir d'appareils mobiles ou portables, garantissant ainsi la continuité et la transparence entre les quarts de travail.

De plus, les outils intelligents connectés pour les travailleurs facilitent la résolution proactive des problèmes et fournissent des notifications instantanées en cas d’anomalies ou de besoins de maintenance, permettant ainsi aux équipes de résoudre rapidement les problèmes et d’éviter les temps d’arrêt.

Contactez-nous pour en savoir plus sur les raisons pour lesquelles les principaux fabricants font confiance à Augmentir pour transformer leur gestion quotidienne et améliorer :

- Gestion et suivi des problèmes et des activités

- Audits et planification des travaux standards

- Formulaires et listes de contrôle intelligents

- Collaboration et communication intelligentes

- Assistance aux performances des travailleurs en boucle fermée

- et plus…