Implementar Poka-Yoke puede revolucionar todo el proceso de producción y brindar a las empresas una ventaja competitiva. Básicamente, elimina el error humano para garantizar la calidad de los productos para su distribución, lo que se traduce en la satisfacción del cliente.

Siga los pasos a continuación para tener una mejor idea de cómo aplicar con éxito la prevención de errores en los procesos cotidianos.

Paso 1: Identificar la causa raíz del problema

El primer paso es identificar dónde se produce el error humano y qué lo causa. Tenga en cuenta que el problema puede deberse a errores frecuentes de los trabajadores o a una máquina defectuosa. Es importante inspeccionar cuidadosamente cada uno de sus procesos de producción para determinar el origen del problema y encontrar la causa raíz.

Paso 2: Aplicar la técnica poka-yoke adecuada

Una vez que sepa dónde se produce el problema, puede aplicar cualquiera de los tres métodos Poka-Yoke (contacto, valor fijo y paso de movimiento) para solucionarlo. Es posible que tenga que aplicar las tres técnicas si se detectan varios errores en las diferentes etapas del proceso de fabricación.

Por ejemplo, podría utilizar el método de contacto para detectar problemas derivados de la apariencia física de un artículo (como forma irregular, tamaño, etc.).

El método de valor fijo, por otro lado, podría ser útil si un proceso no se completa correctamente. Se activará una señal para alertar al operador si se omitió un paso antes de liberar un producto para la siguiente etapa de producción.

También puede utilizar el método de movimiento por pasos para supervisar si un paso de producción ha finalizado dentro del plazo y la secuencia adecuados.

Paso 3: Asegúrese de que los procedimientos de producción estén estandarizados

Contar con procedimientos estandarizados puede ayudar a reducir los defectos de producto en los procesos de producción. Aplicar únicamente técnicas de poka-yoke sin estandarizar los procedimientos de producción es inútil.

Los trabajadores deben saber cómo solucionar los problemas correctamente en cada ocasión. Aquí es donde la estandarización puede ser útil. Estandarizar los procesos garantiza que todos los empleados sigan las mismas directrices para cada proceso de la planta.

Paso 4: Capacitar a los trabajadores

Los métodos Poka-yoke solo son útiles si cada empleado recibe capacitación sobre cómo aplicarlos en la producción. Iniciar programas de capacitación puede ser una excelente manera de enseñar al personal cómo implementar las técnicas más adecuadas para cada proceso de fabricación.

Considere agregar información sobre poka-yoke a su procedimientos operativos estándar (SOP) Guía para ayudar a los trabajadores a evaluar lo que se requiere de ellos para realizar cada tarea.

Paso 5: Implementar software para la detección de errores a largo plazo

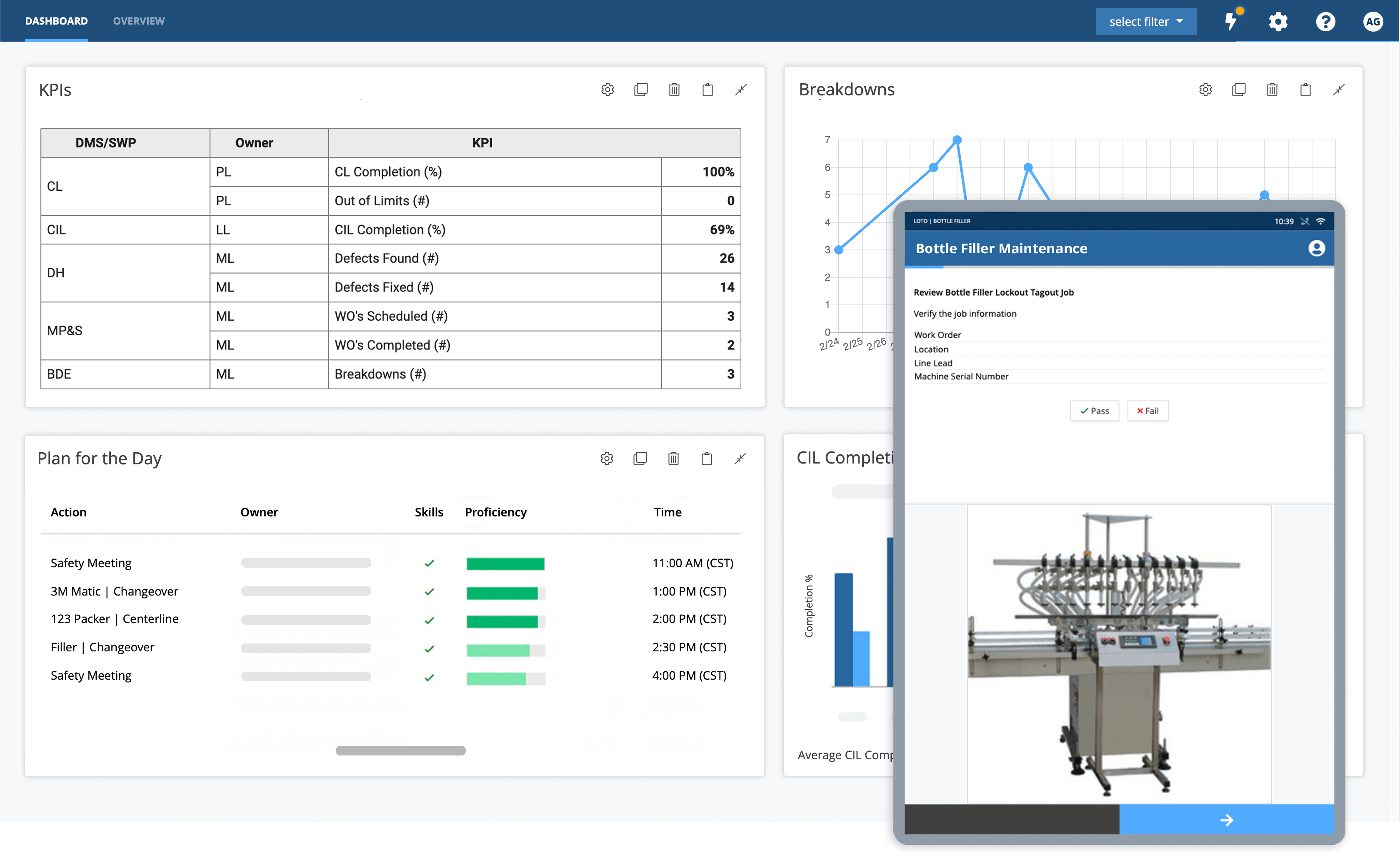

Una plataforma de trabajo conectada es una herramienta de software digital que ayuda a detectar errores continuamente. Este software le permite conectar todos los dispositivos inteligentes de su planta a una plataforma de gestión centralizada y comprobar si los procesos de producción presentan errores.

Paso 6: Supervisar la implementación exitosa de poka-yoke

Por último, monitoree el rendimiento de sus procesos de producción ahora que ha implementado estrategias de control de calidad. Busque errores que puedan estar afectando su rendimiento general para mejorar continuamente sus operaciones diarias.

Augmentir está aquí para ayudarte a aprovechar los beneficios de una ejecución exitosa de poka-yoke. Somos la única plataforma del mundo impulsada por IA. solución de trabajador conectado Optimizar las operaciones de la línea de montaje para reducir el error humano.

Solicitar una demostración en vivo ¡hoy!