Estudio de caso

27%

Reducción de problemas de calidad

24%

Disminución del tiempo de producción del transformador

16%

Disminución de los retrasos en los pedidos

Desafío

Nuestro cliente es un líder tecnológico global especializado en sistemas y soluciones energéticas. La empresa se centra en el desarrollo de tecnologías energéticas sostenibles para lograr un sistema eléctrico más fiable, eficiente y seguro.

La empresa enfrentó varios desafíos asociados con el seguimiento manual de la producción y los procesos de inspección de calidad, entre ellos:

- Los procesos de seguimiento de la producción e inspección de calidad se realizaban de forma manual, en papel.

- El equipo de operaciones quedó con poca visibilidad sobre el estado de la producción y los problemas de calidad.

- Se podrían pasar por alto tareas o inspecciones obligatorias mientras que otros requisitos no aplicables fomentaban una falta de disciplina.

Depender del seguimiento de la producción y las inspecciones de calidad en papel nos dejó con una visibilidad limitada del estado de la producción en tiempo real y de los problemas de calidad emergentes. Esta falta de transparencia no solo permitió que se omitieran tareas o inspecciones críticas, sino que también generó ineficiencias donde prevalecieron requisitos no aplicables.

Gerente de Calidad de América del Norte

Solución

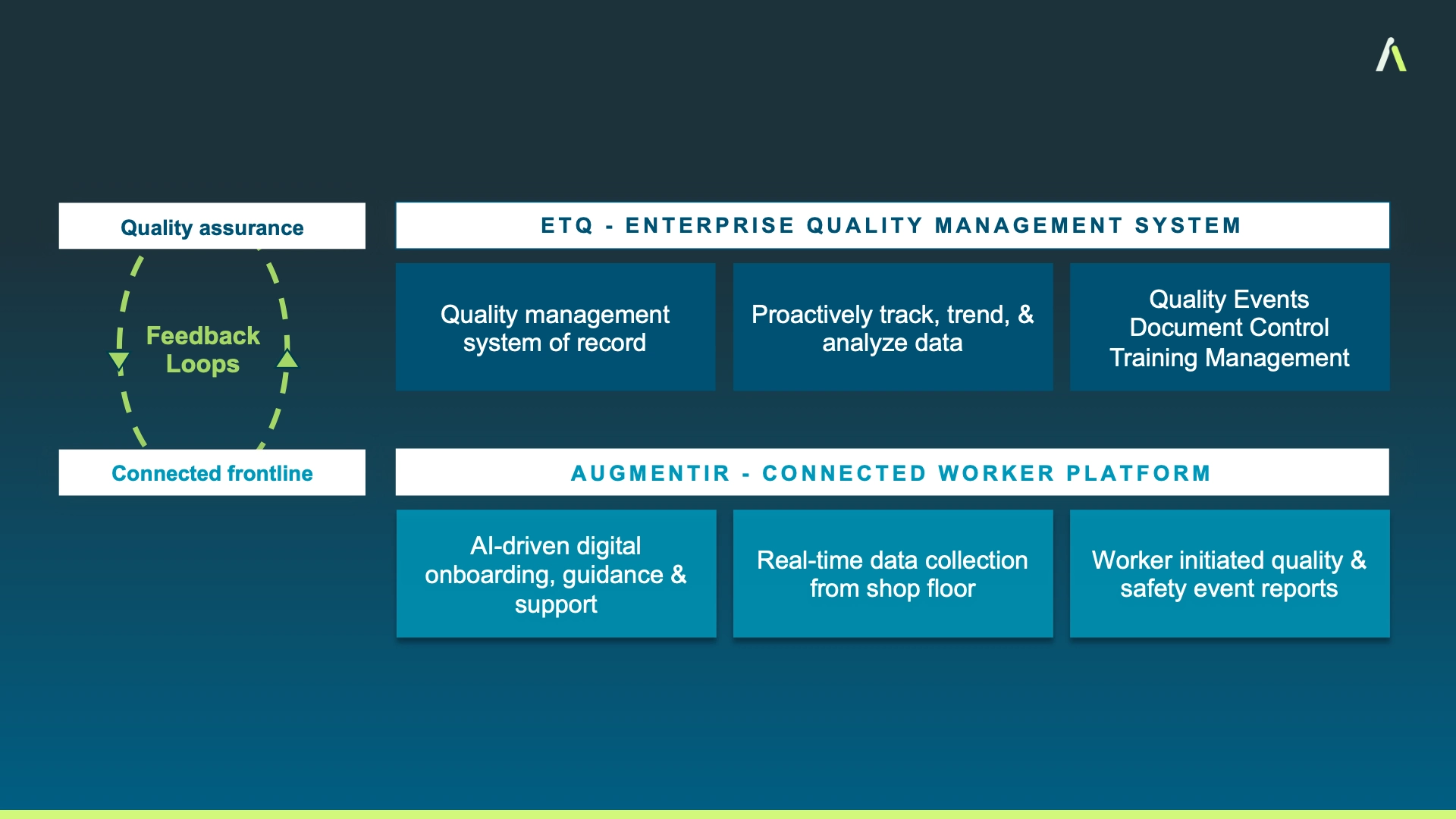

La empresa adoptó una solución de Calidad Conectada de ETQ y Augmentir para abordar los desafíos en sus procesos de seguimiento de la producción e inspección de calidad. La decisión de implementar Augmentir surgió de la necesidad de modernizar y mejorar su eficiencia operativa, a la vez que respaldaba su compromiso de ofrecer soluciones energéticas fiables y sostenibles.

Los aspectos clave de la solución incluyeron:

- Implementación: 7 meses para convertir toda la línea de fabricación a Augmentir

- Caso de uso: Ensamblaje de equipos pesados para la fabricación de transformadores

- Garantizó la continuidad y la conectividad entre los procedimientos departamentales.

- Los departamentos ahora están conectados, lo que genera falta de comunicación y errores en los datos.

- Presentar sólo la información relevante en el momento adecuado y en el lugar adecuado para apoyar la disciplina del proceso.

- Panel de vidrio único para requisitos personalizados, diseñados a pedido, capacitación, instrucciones de trabajo y finalización de tareas.

- Fomentar la confianza en que se siguen las instrucciones de seguridad esenciales, el EPP y las tareas requeridas.

- Elimine las tarjetas de inspección en papel y los pasos/controles no aplicables y agregue requisitos específicos del cliente.

- Proporcionar monitoreo en tiempo real de la ejecución de la producción.

- Proporcionar instrucciones de trabajo de fácil acceso en el taller.

- Proporcionar a los operadores acceso a las ayudas de capacitación y facilitar los requisitos de capacitación y el estado de las calificaciones de los operadores.

Resultados

Al adoptar una solución de Calidad Conectada de ETQ y Augmentir, la empresa pudo transformar sus procesos de gestión de calidad, garantizando una mayor eficiencia operativa, un mejor cumplimiento y una alineación con su visión de avanzar en tecnologías de energía sostenible.

- Estandarización, actualizaciones en tiempo real (ahorro de proceso/tiempo), eliminación de entrada manual de datos, reducción de desechos

- El tiempo para completar un nuevo transformador se redujo en 24%

- Disminución de la cartera de pedidos hasta 16%

- Los problemas de calidad se redujeron en 27%

- Resolución de problemas y gestión del conocimiento en torno a todos los procesos de fabricación dados como un medio para hacer que todos los trabajadores sean más autónomos/intercambiables

Con Augmentir, hemos logrado una conexión fluida entre los procedimientos departamentales, garantizando la continuidad y eliminando los problemas de comunicación y errores de datos que antes nos aquejaban. Al presentar la información correcta en el momento y lugar adecuados, hemos fomentado la disciplina de procesos y generado confianza en que las instrucciones de seguridad críticas, los requisitos de EPI y las tareas esenciales se siguen sin excepción. La interfaz centralizada ha simplificado todo, desde los requisitos personalizados y diseñados a medida hasta la capacitación, las instrucciones de trabajo y la finalización de tareas. La monitorización en tiempo real de la ejecución de la producción y el fácil acceso a los recursos de capacitación en planta han fortalecido a nuestros operadores, asegurándose de que estén bien preparados y cualificados para cumplir con nuestros exigentes estándares, eliminando al mismo tiempo los anticuados sistemas en papel.

Gerente de Calidad de América del Norte