Étude de cas

27%

Réduction des problèmes de qualité

24%

Diminution du temps de production des transformateurs

16%

Diminution des commandes en attente

Défi

Notre client est un leader technologique mondial spécialisé dans les systèmes et solutions énergétiques. L'entreprise se concentre sur l'avancement des technologies énergétiques durables pour permettre un système électrique plus fiable, plus efficace et plus sûr.

L'entreprise a été confrontée à plusieurs défis liés au suivi manuel de la production et aux processus d'inspection de la qualité, notamment :

- Les processus de suivi de la production et d’inspection de la qualité étaient effectués manuellement, sur papier.

- L'équipe des opérations s'est retrouvée avec peu de visibilité sur l'état de la production et les problèmes de qualité.

- Des tâches ou des inspections obligatoires pourraient être contournées tandis que d’autres exigences non applicables favoriseraient un manque de discipline.

« Le suivi de la production et les contrôles qualité sur papier nous ont laissé une visibilité limitée sur l’état de la production en temps réel et sur les problèmes de qualité émergents. Ce manque de transparence a non seulement permis de contourner des tâches ou des contrôles critiques, mais a également entraîné des inefficacités lorsque des exigences non applicables ont pris le pas. »

Responsable Qualité Amérique du Nord

Solution

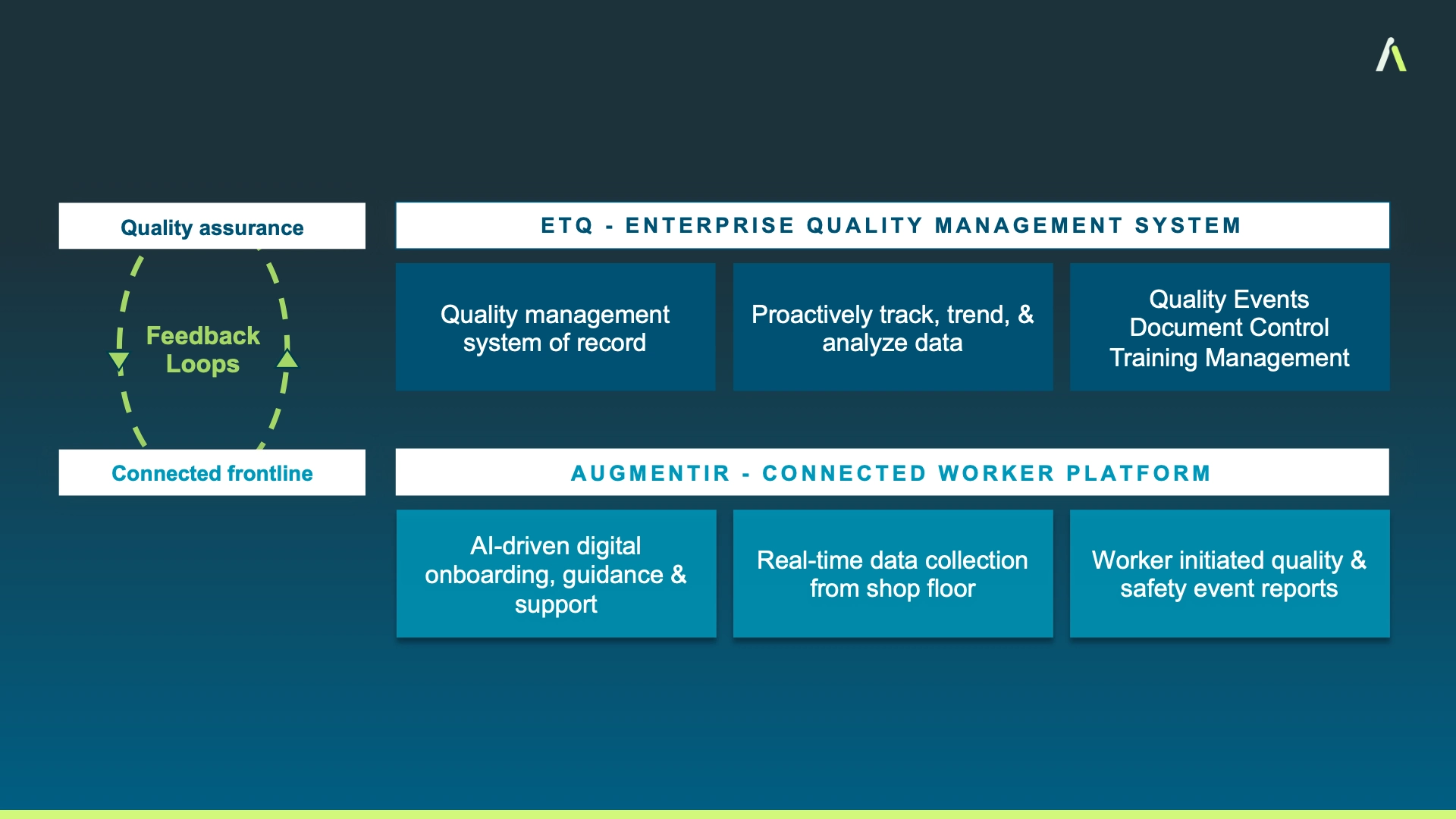

L'entreprise a adopté une solution Connected Quality d'ETQ et d'Augmentir pour relever les défis liés à ses processus de suivi de la production et d'inspection de la qualité. La décision de mettre en œuvre Augmentir est née de la nécessité de moderniser et d'améliorer l'efficacité opérationnelle tout en soutenant son engagement à fournir des solutions énergétiques fiables et durables.

Les principaux aspects de la solution comprenaient :

- Déploiement : 7 mois pour convertir toute la ligne de fabrication à Augmentir

- Cas d'utilisation : Équipements lourds d'assemblage de fabrication – Transformateur

- Assurer la continuité et la connectivité entre les procédures départementales.

- Les départements sont désormais connectés, ce qui entraîne des problèmes de communication et des erreurs de données.

- Présentez uniquement les informations pertinentes au bon moment et au bon endroit pour soutenir la discipline du processus.

- Panneau de verre unique pour les besoins personnalisés et conçus sur commande, la formation, les instructions de travail et l'exécution des tâches.

- Favorisez une grande confiance dans le fait que les instructions de sécurité essentielles, les EPI et les tâches requises sont suivis.

- Éliminez les cartes d’inspection papier et les étapes/contrôles non applicables tout en ajoutant des exigences spécifiques au client.

- Assurer un suivi en temps réel de l’exécution de la production.

- Fournir des instructions de travail facilement accessibles dans l’atelier.

- Fournir aux opérateurs un accès aux outils de formation et faciliter les exigences de formation et le statut des qualifications des opérateurs.

Résultats

En adoptant une solution Connected Quality d'ETQ et d'Augmentir, l'entreprise a pu transformer ses processus de gestion de la qualité, garantissant une efficacité opérationnelle accrue, une conformité améliorée et un alignement avec sa vision de l'avancement des technologies énergétiques durables.

- Standardisation, mises à jour en temps réel (gains de temps/processus), suppression de la saisie manuelle des données, réduction des rebuts

- Le temps nécessaire pour terminer un nouveau transformateur a été réduit de 24%

- Diminution du carnet de commandes de 16%

- Problèmes de qualité réduits de 27%

- Dépannage et gestion des connaissances autour de tous les processus de fabrication donnés comme moyen de rendre tous les travailleurs plus autonomes/interchangeables

« Avec Augmentir, nous avons réussi à établir une connexion transparente entre les procédures des différents services, ce qui garantit la continuité et élimine les problèmes de communication et les erreurs de données qui nous ont auparavant tourmentés. En présentant les bonnes informations au bon moment et au bon endroit, nous avons favorisé la discipline des processus et renforcé la confiance dans le respect des instructions de sécurité critiques, des exigences en matière d'EPI et des tâches essentielles sans exception. L'interface à panneau unique a tout rationalisé, des exigences personnalisées et conçues sur commande à la formation, aux instructions de travail et à l'exécution des tâches. La surveillance en temps réel de l'exécution de la production et l'accès facile aux aides à la formation dans l'atelier ont donné plus de pouvoir à nos opérateurs, en garantissant qu'ils sont bien préparés et qualifiés pour répondre à nos normes rigoureuses tout en éliminant les systèmes papier obsolètes. »

Responsable Qualité Amérique du Nord