Erfahren Sie in diesem Leitfaden zur papierlosen Fertigung von Augmentir, wie Sie Ihre Abläufe digitalisieren und eine papierlose Fabrik aufbauen können.

Die manuelle Verwaltung und Nachverfolgung der Produktion in der Fertigung gehört der Vergangenheit an. Denn Hersteller verfolgen einen neuen digitalen Ansatz: die papierlose Fertigung.

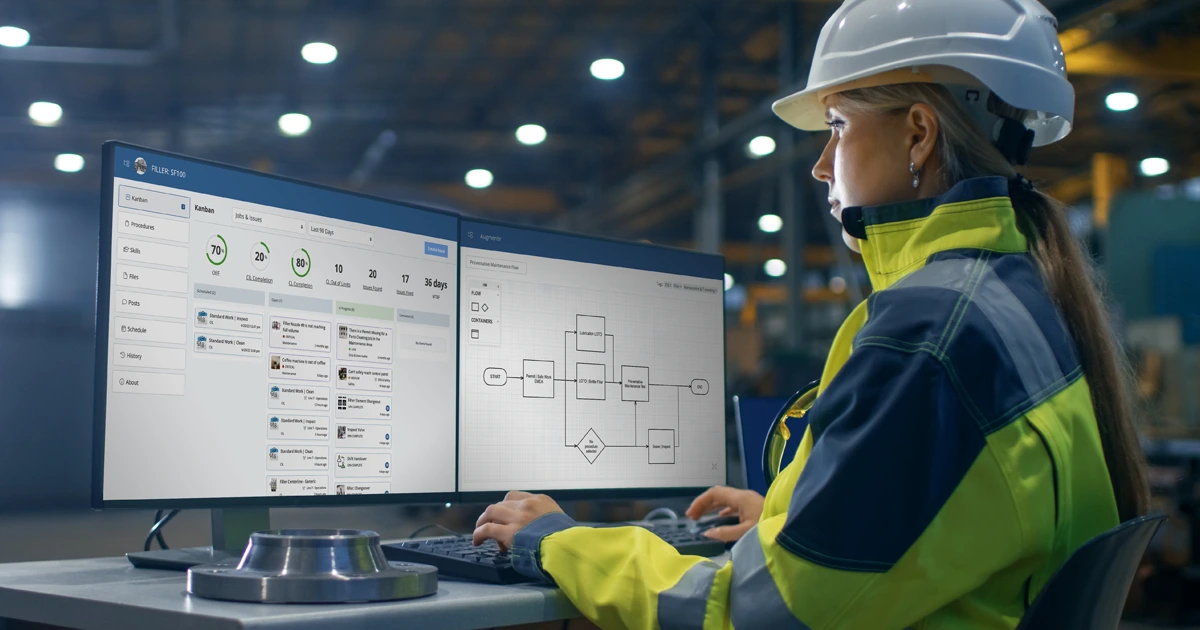

Die papierlose Fertigung nutzt Software, um die Ausführung in der Werkstatt zu verwalten, Arbeitsanweisungen zu digitalisieren, Arbeitsabläufe auszuführen, die Aufzeichnung und Planung zu automatisieren und mit den Mitarbeitern in der Werkstatt zu kommunizieren. In jüngerer Zeit digitalisiert dieser Ansatz auch die Kompetenzverfolgung und Leistungsbeurteilung von Fertigungsmitarbeitern, um die Einarbeitung, Schulung und laufende Verwaltung der Belegschaft zu optimieren. Diese Technologie besteht aus cloudbasierter Software, mobiler und tragbarer Technologie, künstlicher Intelligenz, Algorithmen für maschinelles Lernen und fortschrittlicher Analyse.

In jüngster Zeit wird Ihr Weg zur papierlosen Fertigung beschleunigt durch die Verfügbarkeit von Generative KI-Assistenten und unterstützende Importtools, die die Konvertierung vorhandener Inhalte in interaktive, mobilfähige Inhalte für Ihre Frontline-Teams optimieren können.

Software für die papierlose Fertigung nutzt interaktive Bildschirme, Dashboards, Datenerfassung, Sensoren und Berichtsfilter, um Echtzeit-Einblicke in Ihre Fabrikabläufe zu liefern. Wenn Sie mehr über papierlose Fertigungsprozesse erfahren möchten, lesen Sie diesen Leitfaden, um Folgendes zu erfahren:

- Was ist eine papierlose Fabrik?

- Welche Vorteile bietet die papierlose Produktion?

- Wie gelingt eine papierlose Fertigung?

Was ist eine papierlose Fabrik?

Eine papierlose Fabrik nutzt KI-gestützte Software, um die Produktion zu verwalten, Aufzeichnungen zu verfolgen und die Ausführung von Aufträgen in der Werkstatt zu optimieren. Die papierlose Fertigung soll die schriftliche Dokumentation sowie papierbasierte Arbeitsanweisungen, Checklisten und SOPs ersetzen und den Überblick über die Aufzeichnungen digital behalten.

Beispielsweise wird in den meisten Fertigungsbetrieben regelmäßig alles von Qualitätskontrollen über Bedienerrundgänge bis hin zu geplanten und autonomen Wartungsarbeiten durchgeführt, um sicherzustellen, dass die Fabrikausrüstung ordnungsgemäß funktioniert und Qualitäts- und Sicherheitsstandards eingehalten werden. In den meisten Produktionsbetrieben werden diese Aktivitäten manuell mit papierbasierten Anweisungen, Checklisten oder Formularen durchgeführt.

Bediener und Werkstattarbeiter in papierlosen Fabriken verwenden Software, um Arbeitsabläufe auszuführen und Produktionsaufgaben in geordneten Abfolgen zu sehen, was ihnen ermöglicht, Aufgaben entsprechend umzusetzen. Arbeiter können Betriebsabläufe einsehen bzw digitale Arbeitsanweisungen, mit mobilen Geräten (Wearables, Tablets etc.) in Echtzeit.

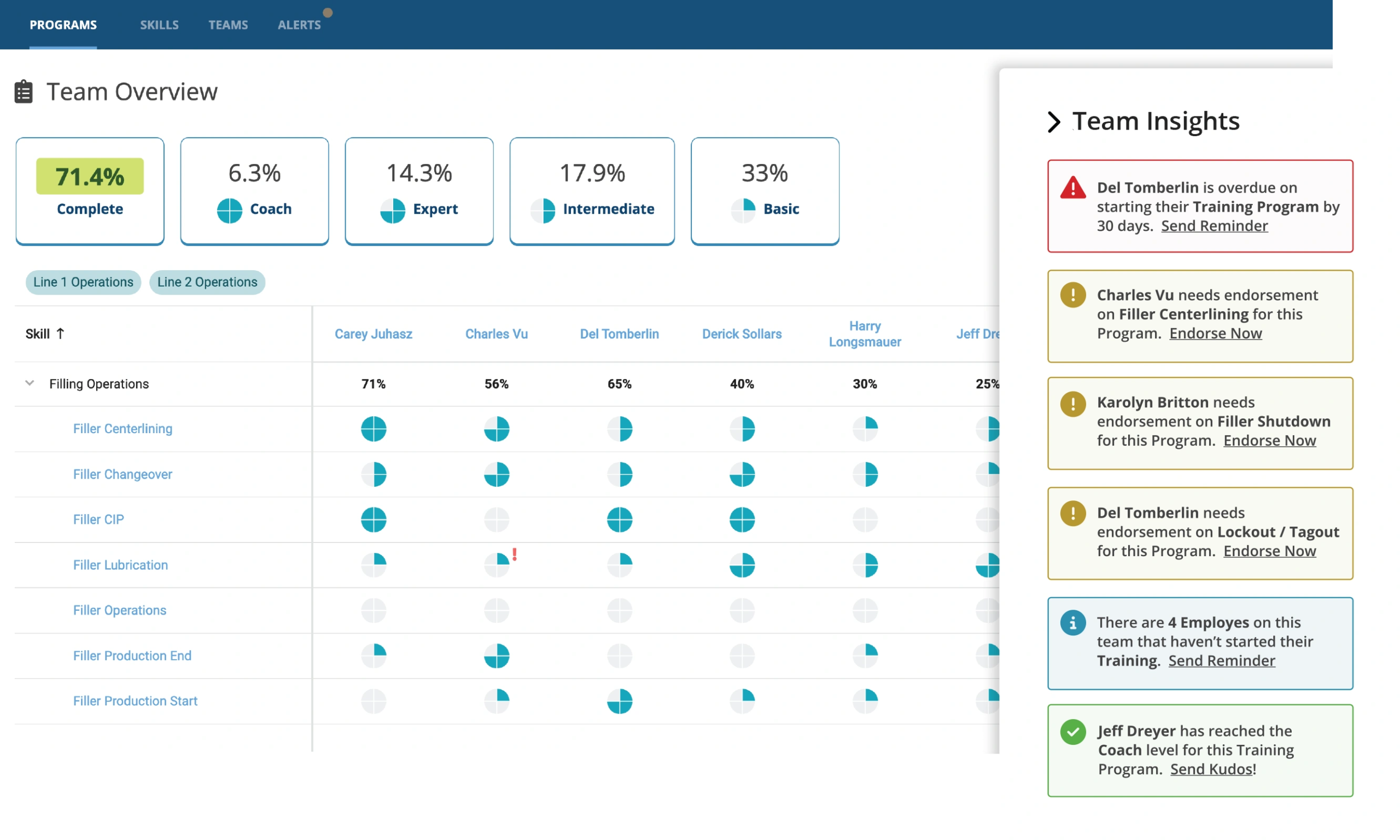

Darüber hinaus umfasst die papierlose Fertigung die Digitalisierung von Schulungen in der Werkstatt, Kompetenzverfolgung, Zertifizierungen und Bewertungen. Dieser digitale Ansatz nutzt Skills-Management-Software hilft bei der Optimierung HR-basierter Prozesse, die zuvor über Papier oder Tabellenkalkulationen verwaltet wurden, und bietet die Möglichkeit:

- Erstellen, verfolgen und verwalten Sie Mitarbeiterkompetenzen

- Visualisieren Sie sofort die Qualifikationslücken in Ihrem Team

- Planen oder weisen Sie Jobs basierend auf dem Qualifikationsniveau und den Kenntnissen der Mitarbeiter zu

- Schließen Sie Wissenslücken durch kontinuierliches Lernen

- Treffen Sie datengesteuerte Entscheidungen zum Laufwerksbetrieb

Welche Vorteile bietet die papierlose Produktion?

Es gibt eine Reihe von Gründen dafür, dass Fabriken papierlos arbeiten, von der Kosteneffizienz bis hin zu höherer Produktivität und Nachhaltigkeit. Ein papierloses System kann Produktionsprozesse, Personalmanagement und Geschäftsabläufe revolutionieren.

Hier sind die wichtigsten Vorteile des papierlosen Arbeitens:

- Beschleunigen Sie das Onboarding Ihrer Mitarbeiter: Durch die Digitalisierung des Onboardings und die Integration von Schulungen in den Arbeitsablauf können Hersteller die Onboarding-Zeit neuer Mitarbeiter um 821 TP3T verkürzen.

- Produktivität erhöhen: Die Digitalisierung von Fertigungsabläufen bedeutet, dass keine manuelle, papierbasierte Datenerfassung oder Aufzeichnung mehr erforderlich ist. Die Arbeiter haben mehr Zeit, ihre Geräte zu bedienen, Aufgaben in der Werkstatt auszuführen und Lösungen für Probleme zu finden.

- Steigern Sie die Datengenauigkeit: Menschen neigen dazu, Fehler zu machen, aber Erfassung von Fertigungsdaten und die Validierung kann dazu beitragen, menschliche Fehler auszugleichen und die Genauigkeit zu verbessern.

- Verbessertes Personalmanagement: Digitale Kompetenzverfolgung und KI-basierte Personalanalysen können dazu beitragen, Produktionsabläufe zu optimieren und die Arbeitsleistung zu maximieren.

- Verwalten Sie Echtzeitvorgänge: Mensch-Maschine-Schnittstellensysteme machen Papier, Akten und Jobtickets überflüssig. Dies bedeutet, dass Mitarbeiter Lagerbestände und andere Daten in Echtzeit analysieren können.

- Geld sparen: Auch wenn die Papierlosigkeit bedeutet, dass die Papierkosten entfallen, gehen die Einsparungen noch darüber hinaus. Mit höherer Produktivität, Abläufen in Echtzeit und verbesserter Produktionsoptimierung können Kosten in vielen Bereichen gesenkt werden.

Wie gelingt eine papierlose Fertigung?

Die Umstellung auf Papierlosigkeit beginnt mit der Digitalisierung von Aktivitäten in der gesamten Fabrikhalle, um die Produktivität zu steigern und diesen Wert durch eine digitale Verbindung zwischen der Werkstatt und den Fertigungssystemen des Unternehmens zu steigern. Im Folgenden erläutern wir die vier grundlegenden Schritte für eine papierlose Fertigung:

Schritt 1: Digitalisieren Sie Ihre vorhandenen Inhalte mit Gen AI- und Connected Worker-Technologie.

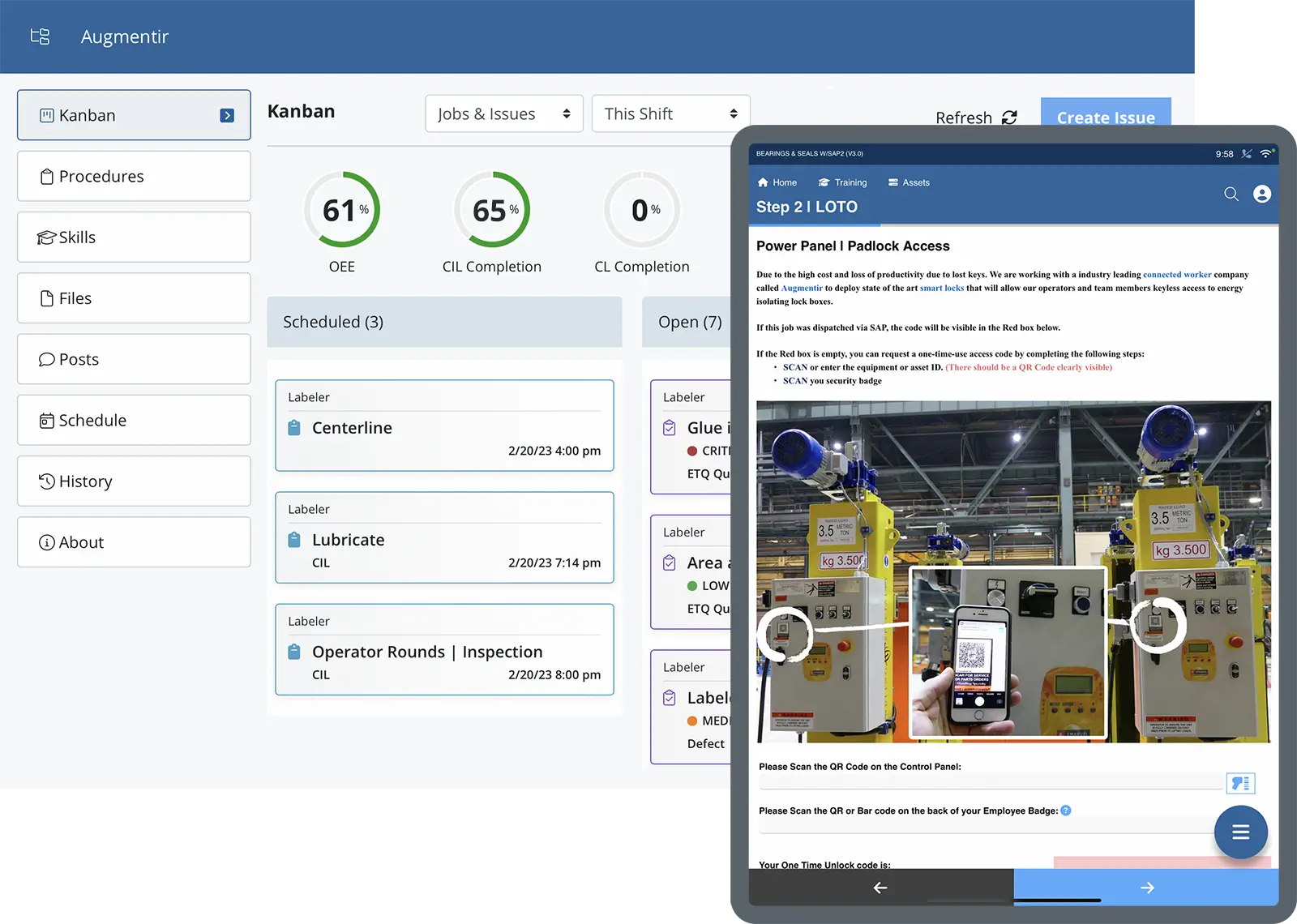

Die papierlose Fertigung beginnt mit dem Einsatz moderner, digitaler Tools, mit denen Sie Ihre vorhandenen papierbasierten Inhalte schnell und einfach digitalisieren und konvertieren können. Tools wie Augie™ von Augmentir, eine generative KI-Technologiesuite, helfen Ihnen beim Importieren und Konvertieren vorhandener Inhalte unabhängig vom Format. Nach der Konvertierung können Connected Worker-Lösungen, die erweiterte mobile Funktionen beinhalten und Schulungen und Kompetenzverfolgung mit Connected Worker-Technologie und digitaler Anleitung am Arbeitsplatz kombinieren, einen erheblichen Mehrwert bieten. Eine wichtige Voraussetzung für den Anfang ist die Identifizierung hochwertiger Anwendungsfälle, die von der Digitalisierung profitieren können, wie z. B. Qualitätskontroll- oder Inspektionsverfahren. Lockout-Tagout-Verfahren, Sicherheitsberichterstattung, mehrschichtige Prozessaudits, oder autonome Instandhaltung Verfahren.

Sie können jetzt vorhandene PDF-, Word- oder Excel-Dokumente (wie das PDF oben) direkt in Augmentir importieren, um digitale, interaktive Arbeitsabläufe und Checklisten mit Augie™ zu erstellen, einem generativen KI-Tool zur Inhaltserstellung von Augmentir. Erfahren Sie mehr über Augie – Ihr industrielles Generativer KI-Assistent.

Schritt 2: Erweitern Sie Ihre Mitarbeiter mit KI und Connected Worker-Technologie.

KI-basierte Lösungen für vernetzte Arbeitnehmer können sowohl dabei helfen, Arbeitsanweisungen zu digitalisieren als auch diese Anleitung auf eine Weise bereitzustellen, die auf den einzelnen Arbeitnehmer und seine Leistung zugeschnitten ist. KI-Bots, die generative KI und GPT-ähnliche KI-Modelle nutzen, können Arbeitnehmer mit Sprachübersetzungen, Feedback, On-Demand-Antworten und Zugriff auf Wissen über natürliche Sprache unterstützen und ein umfassendes Tool zur digitalen Leistungsunterstützung bereitstellen.

Mit der zunehmenden Vernetzung der Arbeitnehmer haben Unternehmen Zugriff auf eine reichhaltige Quelle von Arbeitsaktivitäts-, Ausführungs- und Stammdaten und können mit geeigneten KI-Tools Einblicke in Bereiche gewinnen, in denen die größten Verbesserungsmöglichkeiten bestehen.

Schritt 3: Richten Sie IoT-Sensoren für die Überwachung des Maschinenzustands ein.

Das industrielle Internet der Dinge (IoT) nutzt Sensoren, um Fertigungsprozesse voranzutreiben. IoT-Sensoren werden über das Internet über drahtlose oder 4G/5G-Netzwerke verbunden, um Daten direkt aus der Werkstatt zu übertragen. Der Einsatz von Tools zur Überwachung des Maschinenzustands zusammen mit vernetzter Arbeitertechnologie kann eine umfassende Werkstattlösung bieten.

Schritt 4: Verbinden Sie Ihre Frontline mit Ihrem Unternehmen.

Digital vernetzte Frontline-Operations-Lösungen ermöglichen es Industrieunternehmen nicht nur, Arbeitsanweisungen, Checklisten und SOPs zu digitalisieren, sondern auch, digitale Workflows und Integrationen, die die Mitarbeiter an der Front vollständig in den digitalen Thread ihres Unternehmens einbinden.

Der digitale Faden stellt einen verbundenen Datenfluss in einem Fertigungsunternehmen dar – einschließlich Menschen, Systemen und Maschinen. Durch die Einbeziehung der Aktivitäten und Daten dieser zuvor getrennten Mitarbeiter werden Geschäftsprozesse beschleunigt, und diese neue Datenquelle bietet neu entdeckte Möglichkeiten für Innovation und Verbesserung.

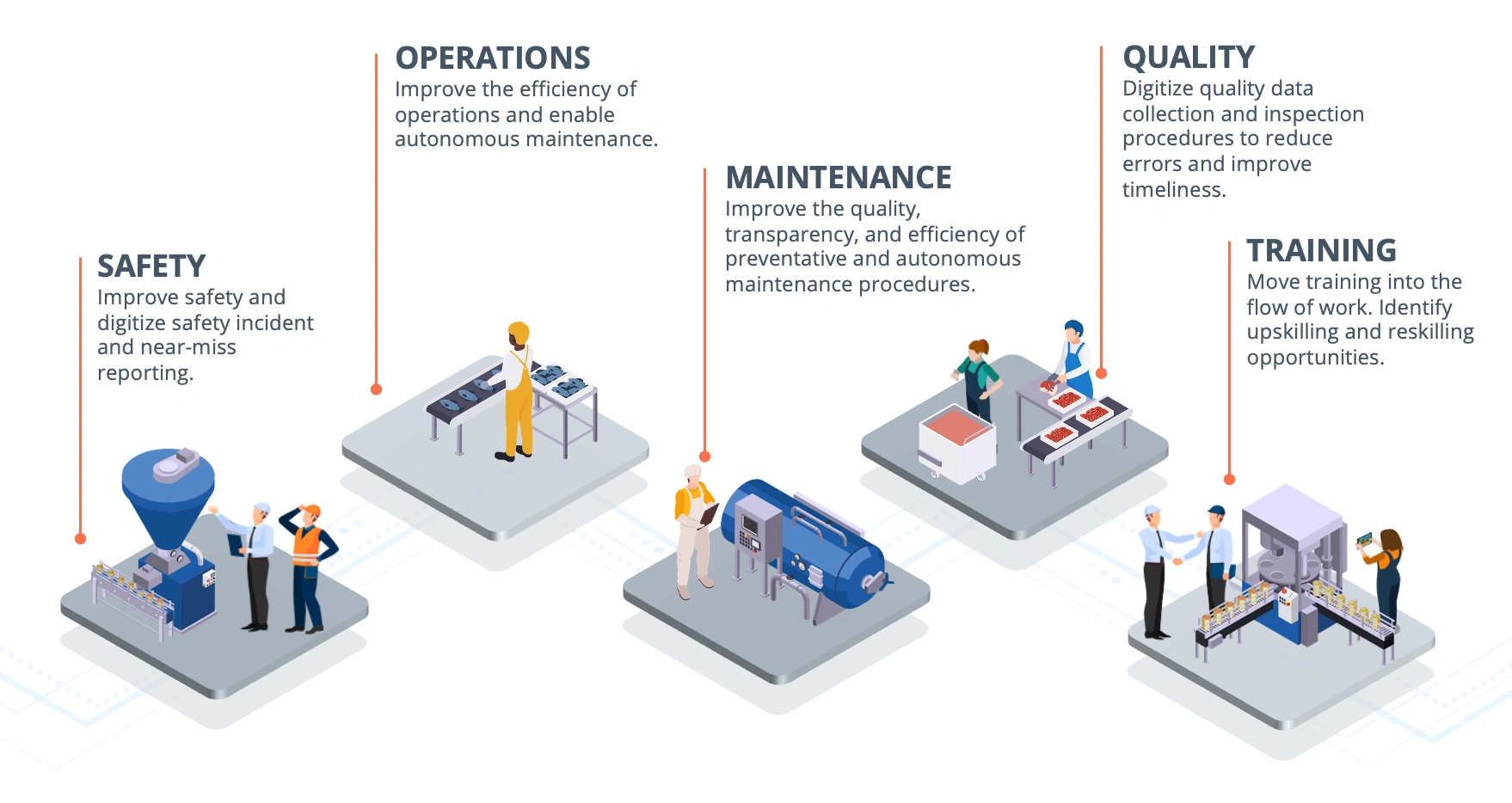

Augmentir bietet eine einzigartige Connected Worker-Lösung, die Fertigungsunternehmen mithilfe von KI dabei unterstützt, Mitarbeiter an vorderster Front intelligent einzubinden, zu schulen, anzuleiten und zu unterstützen, sodass jeder Mitarbeiter seinen individuellen Beitrag leisten kann und dazu beiträgt, Produktionsziele in der heutigen Zeit der Arbeitsunterbrechungen zu erreichen.

Unsere Lösung ist eine SaaS-basierte Suite von Softwaretools, die Kunden dabei unterstützt, alle Prozesse an vorderster Front zu digitalisieren und zu optimieren, einschließlich autonomer und vorbeugender Wartung, Qualität, Sicherheit und Montage.

Verändern Sie die Art und Weise, wie Ihr Unternehmen seine Frontline-Operationen abwickelt. Fordern Sie eine an Heute Live-Demo!