Störungsbeseitigung in der Fertigung: Verbesserung der Betriebszeit mit Connected Worker-Technologie

Erfahren Sie, wie die Technologie für vernetzte Mitarbeiter dabei hilft, Ausfälle in der Fertigung zu vermeiden und so die Betriebszeit, Effizienz und Betriebsstabilität zu steigern.

Ausfälle gehören zu den größten Störungen im Fertigungsbetrieb. Ob durch mechanisches Versagen, menschliches Versagen oder unzureichende Wartung verursacht, führen Anlagenausfälle zu ungeplanten Ausfallzeiten, Produktivitätsverlusten und erhöhten Betriebskosten. Für Hersteller, die Spitzenleistungen anstreben, Störungsbeseitigung (BDE) ist eine Grundsäule der zuverlässigkeitsorientierten Wartung und operativen Exzellenz.

In diesem Artikel untersuchen wir, was die Beseitigung von Ausfällen beinhaltet, wie die Connected Worker-Technologie den Ansatz zur Bewältigung von Ausfällen verändert und wie innovative Plattformen wie Augmentir Befähigen Sie Frontline-Teams, nachhaltige Verbesserungen voranzutreiben.

Was ist Störungsbeseitigung?

Breakdown Elimination ist ein proaktiver Ansatz, der sich auf die Identifizierung, Analyse und dauerhafte Beseitigung der Ursachen von Geräteausfällen konzentriert. Es ist ein Eckpfeiler von Total Productive Maintenance (TPM) und Schlanke Fertigung, mit dem Ziel, die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) durch systematische Problemlösung und Prozessverbesserung zu verbessern.

Die Pannenbeseitigung befasst sich direkt mit ungeplanten Stopps – einer der Sechs große Verluste in der Fertigung – durch die Reduzierung von Geräteausfällen und die Erhöhung der Betriebszeit. Der japanische Unternehmer Seiichi Nakajima entwickelte sowohl TPM als auch die sechs großen Verluste als Rahmenwerk zur Abfallreduzierung und zur Steigerung des Kundennutzens. Die Vermeidung von Ausfällen verbessert die Verfügbarkeit und hilft, andere Leistungs- und Qualitätsverluste zu reduzieren. Damit ist sie ein wichtiger Treiber der Gesamteffizienz.

Im Gegensatz zur reaktiven Wartung, bei der der Schwerpunkt auf der Reparatur von Maschinen nach einem Ausfall liegt, legt BDE Wert auf:

- Ursachenanalyse (RCA) zum Verständnis der zugrunde liegenden Probleme

- Beteiligung an der Frontlinie bei der Identifizierung und Lösung von Problemen

- Kontinuierliche Verbesserungszyklen zur Vermeidung von Wiederholungen

- Standardisierte Arbeit zur Erhaltung der Erfolge

Ziel ist nicht nur die Wiederherstellung der Funktionalität, sondern auch die Umsetzung von Korrektur- und Präventivmaßnahmen, um ein erneutes Auftreten des Problems zu verhindern. Erfolgreiche BDE-Programme erfordern häufig die funktionsübergreifende Zusammenarbeit zwischen Bedienern, Wartungsteams, Ingenieuren und Management.

Der Einsatz digitaler Tools und vernetzter Mitarbeitertechnologie kann die Störungsbeseitigung in jeder Phase unterstützen – von der Erkennung über die Lösung bis hin zur langfristigen Prävention.

Die Auswirkungen der Störungsbeseitigung

Die Störungsbeseitigung schafft einen erheblichen Mehrwert für alle Fertigungsabläufe, darunter:

- Reduzierte Ausfallzeiten: Das Erkennen und Beheben systemischer Fehlerursachen erhöht die Anlagenverfügbarkeit

- Erhöhte Produktivität: Mit zuverlässigeren Anlagen steigt die Produktionsleistung ohne zusätzliche Kosten.

- Geringere Wartungskosten: Durch die Vermeidung von Ausfällen werden Notreparaturen, der Ersatzteilverbrauch und Überstunden reduziert.

- Verbesserte Sicherheit: Durch die Vermeidung häufiger Geräteausfälle wird das Risiko von Unfällen und Verletzungen verringert.

- Besseres Engagement der Belegschaft: Wenn Mitarbeiter an der Front zur Problemlösung befähigt werden, fördert dies Eigenverantwortung und Moral.

Trotz seiner Vorteile kann die Implementierung von BDE ohne die richtigen Tools eine Herausforderung darstellen. Herkömmliche papierbasierte Systeme verlangsamen häufig die Datenerfassung, verdecken die Transparenz wiederkehrender Probleme und behindern die Zusammenarbeit in Echtzeit.

Connected Worker-Technologie und Störungsbeseitigung

Hier kommt die Connected-Worker-Technologie ins Spiel – digitale Plattformen, die Mitarbeitern im Außendienst Echtzeitzugriff auf Informationen, Anleitungen und Tools zur Zusammenarbeit ermöglichen. Connected-Worker-Lösungen tragen maßgeblich zur Störungsbeseitigung bei, indem sie mehrere wichtige Anforderungen im Prozess erfüllen:

1. Echtzeit-Datenerfassung

Connected Worker-Plattformen ermöglichen es Bedienern und Technikern, Störungen digital zu protokollieren, sobald sie auftreten. Diese unmittelbare Erfassung gewährleistet, dass die Daten präzise, mit Zeitstempeln versehen und mit Kontextdetails (wie Fotos, Sensordaten oder Videoclips) angereichert sind, die für eine effektive Ursachenanalyse entscheidend sind.

2. Geführte Arbeitsabläufe und Standardisierung

Digitale Arbeitsanweisungen und Standardarbeitsanweisungen (SOPs) helfen bei der Standardisierung von Reaktionen auf Störungen. Bei wiederkehrenden Problemen kann ein Bediener einer optimierten Anleitung zur Fehlerbehebung folgen, wodurch Variabilität und Rätselraten reduziert werden.

3. Verbesserte Kommunikation und Zusammenarbeit

Connected Worker-Tools unterstützen die Echtzeitkommunikation zwischen Abteilungen und Schichten. Wartungsteams können sofort benachrichtigt werden, Ingenieure können Ausfalltrends aus der Ferne überprüfen und Best Practices standortübergreifend austauschen.

4. Analyse und kontinuierliche Verbesserung

Dank integrierter Analysefunktionen ermöglichen Connected Worker-Plattformen Herstellern, Muster in Störungsdaten zu erkennen. Heatmaps, Pareto-Diagramme und KPI-Dashboards heben systemische Probleme hervor und helfen, wichtige Verbesserungen zu priorisieren.

5. Stärkung der Frontline

Bediener melden Probleme nicht mehr passiv, sondern beteiligen sich aktiv an der Problemlösung. Durch digitale Formulare, Eskalationstools und Feedbackschleifen tragen sie dazu bei, Störungsursachen dauerhaft zu beseitigen.

Wie Augmentir die Störungsbeseitigung unterstützt

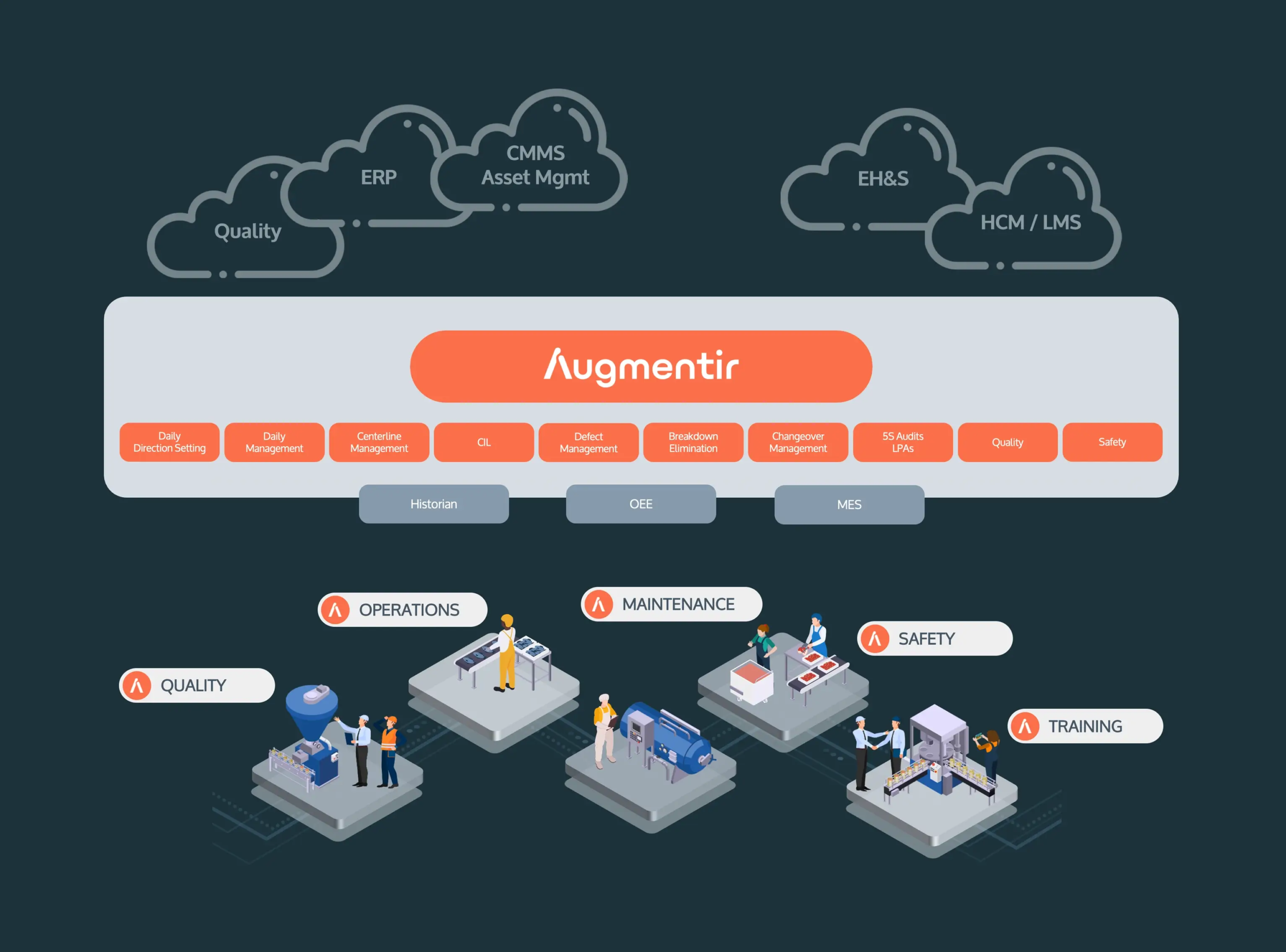

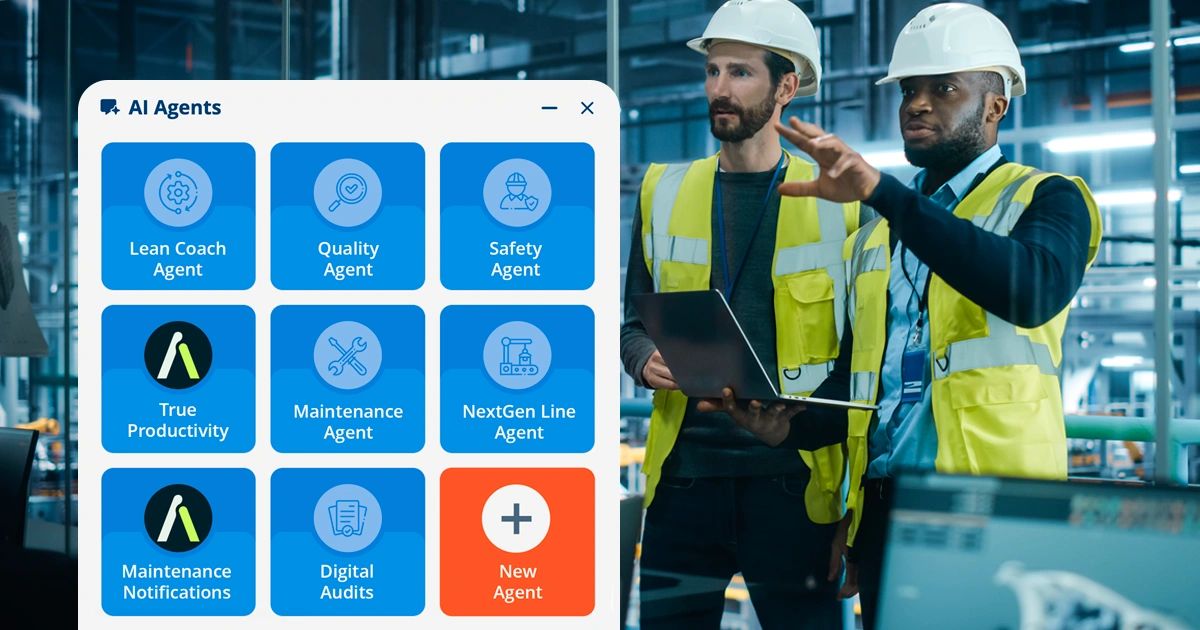

Augmentir, eine führende Connected Worker-Plattform auf Basis künstlicher Intelligenz (KI), bietet eine umfassende Suite von Tools, die die Störungsbeseitigung in jeder Phase unterstützen – von der Erkennung über die Lösung bis hin zur langfristigen Prävention.

Augmentir dient als digitales Frontline-Betriebssystem für Ihre TPM-Strategie. Mit Augmentir können Sie alle Aspekte Ihres Frontline-Betriebs digitalisieren, verwalten und optimieren:

- Tägliche Richtungseinstellung (DDS)

- Tägliches Managementsystem (DMS)

- Mittellinienverwaltung

- Reinigungs-, Inspektions- und Schmierprozesse

- Fehlermanagement

- Störungsbeseitigung

- Umstellungsmanagement

- Schichtübergabe

- 5S und mehrschichtige Prozessaudits

- Qualitätsmanagement in der Fertigung

- Sicherheit

So hilft Augmentir Herstellern, Ausfälle zu vermeiden:

1. KI-gesteuerte Arbeitsanweisungen und -anleitungen

Die digitalen Workflows von Augmentir führen Mitarbeiter Schritt für Schritt durch Inspektion, Fehlerbehebung und Wartung. Durch die Digitalisierung von Standardarbeitsanweisungen und die Aktivierung intelligenter Verzweigungslogik stellt Augmentir sicher, dass stets die richtige Maßnahme zum richtigen Zeitpunkt ergriffen wird.

Bei einem Geräteausfall können Bediener schnell auf kontextbezogene Arbeitsanweisungen basierend auf dem spezifischen Fehlermodus zugreifen. Dies verkürzt die Diagnosezeit und verbessert die Reparaturgenauigkeit.

Darüber hinaus können Bediener mit Tools wie Augie von Augmentir – einem generativen KI-Assistenten für den Frontline-Betrieb – auf Ressourcen zur Fehlerbehebung in Echtzeit und digitale Anleitungen zugreifen.

2. Intelligente Datenerfassung

Augmentir ermöglicht eine nahtlose Datenerfassung am Arbeitsplatz. Bediener protokollieren Ausfallereignisse, Ursachen und Korrekturmaßnahmen über Mobilgeräte, Tablets oder Smart Glasses. Diese Daten werden ohne manuelle Eingabe oder Verzögerungen direkt in Analyse-Dashboards eingespeist.

Durch die Aufnahme von Fotos und Videos wird der Datensatz zusätzlich angereichert, da sie visuelle Beweise liefert, die bei der Ursachenanalyse und Schulung hilfreich sind.

3. Kontinuierliches Lernen mit KI-Erkenntnissen

Die KI-Engine in Augmentir analysiert Leistungsdaten von Mitarbeitern, Maschinen und Prozessen, um Qualifikationslücken, Prozessineffizienzen und häufige Fehlermuster zu identifizieren. Diese Erkenntnisse helfen, BDE-Maßnahmen zu priorisieren und gezielte Interventionen zu steuern.

Wenn es beispielsweise bei einer bestimmten Anlage aufgrund von Bedienfehlern häufig zu kleineren Ausfällen kommt, kann Augmentir eine individuelle Schulung empfehlen oder Verfahrensanpassungen vorschlagen.

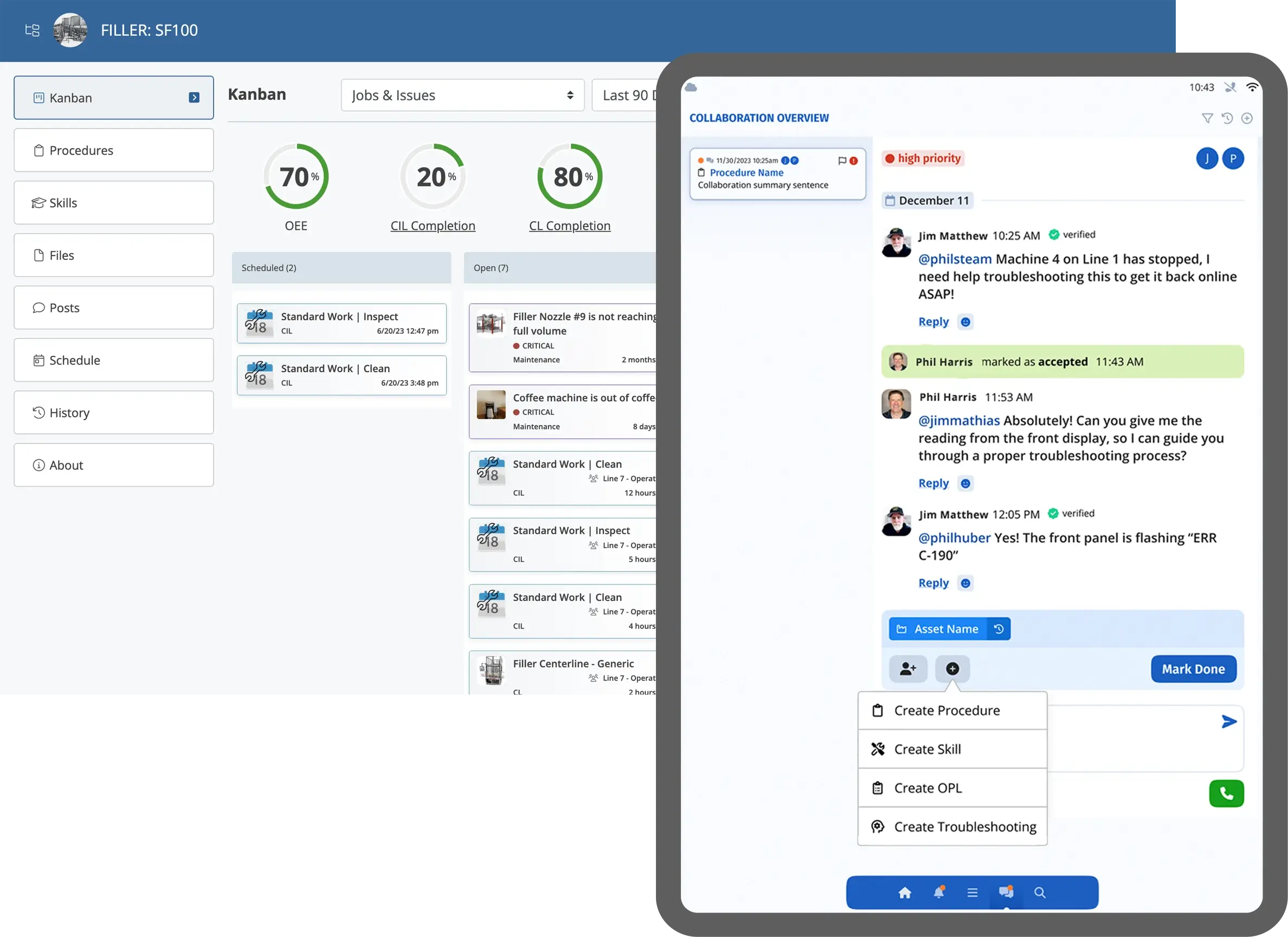

4. Funktionsübergreifende Zusammenarbeit

Die Störungsbeseitigung erfordert oft die Zusammenarbeit mehrerer Abteilungen. Augmentir fördert die Zusammenarbeit durch Echtzeitkommunikation und Aufgabendelegation innerhalb einer einzigen Plattform. Probleme können gemeinsam eskaliert, verfolgt und gelöst werden, wodurch die mittlere Reparaturzeit (MTTR) verkürzt wird.

5. Wissenserhalt und -transfer

Die Beseitigung von Störungen erfordert die Erfassung und Weitergabe von gewonnenen Erkenntnissen. Augmentir erstellt eine lebendige Wissensdatenbank, in der Best Practices, erfolgreiche Lösungen und RCA-Ergebnisse gespeichert und bei Bedarf abgerufen werden können. Neue Mitarbeiter profitieren vom sofortigen Zugriff auf fundiertes Wissen, was die Einarbeitungszeit verkürzt und wiederholte Fehler reduziert.

Kontaktieren Sie uns noch heute für eine Live-Demo.